Изобретение относится к области промышленности строительных материалов, в частности к устройствам механического и пневмомеханического диспергирования и смешения хрупких материалов невысокой прочности, твердожидких суспензий, в том числе зерновых культур и волокнистых материалов для достижения гомогенного тонкодисперсного продукта из мелкокусковых материалов.

Известны дезинтеграторы, в которых измельчение материалов осуществляется между двумя вращающимися в противоположных направлениях внутренним и наружным роторами, на которых по концентрическим окружностям расположены измельчающие элементы различной конфигурации [1,2].

Однако данные дезинтеграторы имеют узкую область применения и не полностью обеспечивают условия для рационального измельчения материала.

Наиболее близким решением по технической сущности и достигаемому эффекту является дезинтегратор, содержащий корпус с загрузочными и отводящими патрубками, в котором установлены внутренние и наружные роторы с размещенными друг против друга дисками с ударными элементами [3].

Недостатком известной конструкции является невозможность рециркуляции диспергируемого материала, разделения в одном агрегате процессов диспергирования и смешения исходных продуктов.

Изобретение направлено на повышение эффективности диспергирования и смешения материалов с различными физико-механическими свойствами.

Это достигается тем, что в дезинтеграторе, содержащем корпус, в котором установлены внутренний и наружный роторы, выполненные в виде соосных внутреннего и наружного валов и закрепленных на них диска и охватывающего его диск-стакана с прикрепленными по концентрическим окружностям дисков навстречу друг другу ударными пальцами. Дезинтегратор установлен вертикально, причем наружный вал дезинтегратора выполнен пустотелым и состоит из верхней и нижней частей с закрепленными на них друг против друга дисками. По концентрической окружности в центральной части дисков размещены сквозные отверстия. Диски соединены между собой дугообразным сегментом, образующим выпуклую дугообразную боковую поверхность, в нижней части которого выполнены тангенциальные отверстия. Ударные пальцы имеют цилиндрическую форму и закреплены по концентрическим окружностям верхнего и нижнего дисков наружного ротора и диска внутреннего ротора. Оси пальцев перпендикулярны плоскостям данных дисков, а концентрические окружности пальцев диска внутреннего ротора размещены между концентрическими окружностями пальцев диска наружного ротора. Корпус дезинтегратора выполнен профильным с дугообразными впадинами в верхней и нижней его частях, в которых размещены верхние загрузочные и нижние выгрузочные отверстия, нижние из которых ограничены от наружного ротора дугообразными решетками. В верхней части корпуса закреплена конусообразная загрузочная воронка, нижняя часть которой расположена с минимальным зазором над верхней частью наружного ротора. На верхнем валу наружного ротора закреплены по винтовой линии рабочие элементы, выполненные, например, в виде ножей, находящихся внутри загрузочной воронки. На нижнем валу наружного ротора установлена крыльчатка, примыкающая к нижнему диску, лопасти которой закреплены с возможностью регулирования угла их наклона относительно горизонтальной поверхности. На боковых поверхностях корпуса установлены в отверстиях дугообразные патрубки, которые тангенциально входят в торообразный корпус смесителя, а также дугообразные патрубки снабжены патрубками дозатора, при этом торообразный корпус смесителя примыкает к боковой поверхности профильного корпуса в нижней его части. Входные отверстия дугообразных патрубков ограничены дугообразной решеткой, примыкающей к конусообразной загрузочной воронке и боковой поверхности корпуса. В нижней части смесителя размещены разгрузочные патрубки.

Заявляемая совокупность признаков предложена впервые, что позволяет сделать вывод о достижении критерия "новизна".

Использование данного изобретения обеспечивает достижение новых свойств, заключающихся:

1. В обеспечении предварительного разрушении исходного материала рабочими элементами, находящимися в полости загрузочной воронки.

2. В реализации внешнего рецикла измельчаемого материала путем повышения эффективности помола и подачи тонкомолотого продукта в камеру смешения.

3. В обеспечении гомогенизации измельченного материала с добавочными компонентами в торообразном корпусе смесителя при интенсивном воздействии на смесь вихревых воздушных потоков.

Эти свойства явным образом не вытекают из уровня техники и неочевидны для специалиста, так как причинно-следственная связь между отличительными признаками и достигаемым эффектом установлена впервые.

Все это свидетельствует о том, что данное техническое решение соответствует критерию "изобретательский уровень".

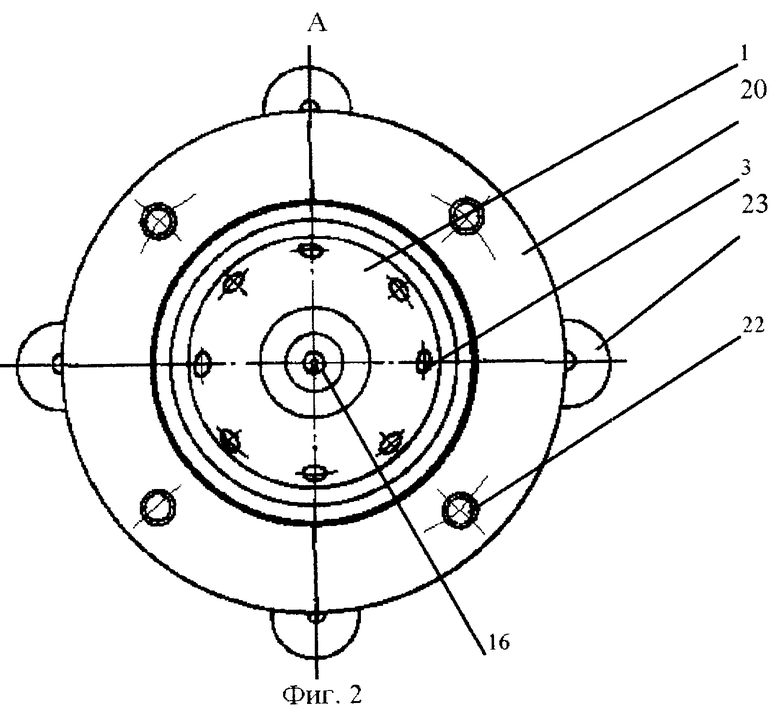

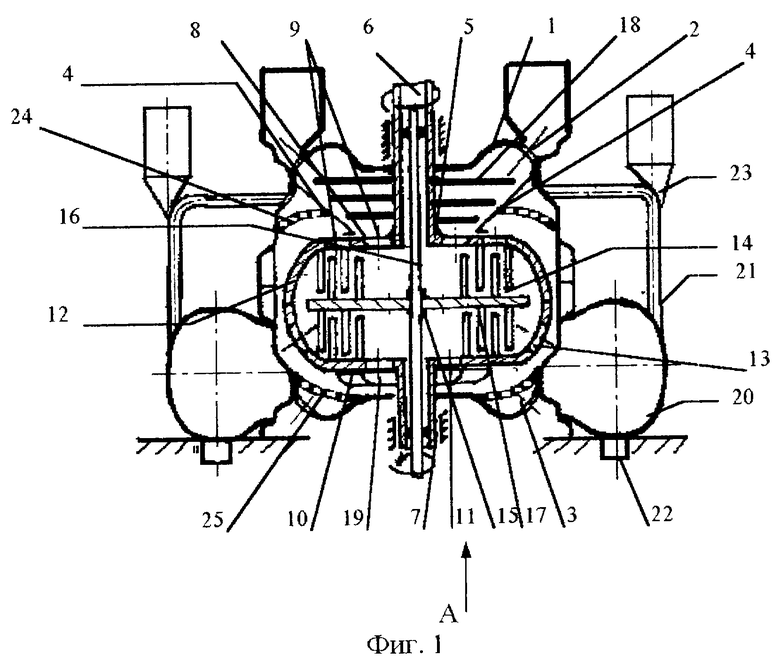

На фиг. 1 представлена схема дезинтегратора, вид сбоку; на фиг. 2 - вид на дезинтегратор снизу.

Дезинтегратор содержит профильный корпус 1, выполненный с дугообразными впадинами в верхней и нижней его частях, имеющий верхние загрузочные 2 и нижние выгрузочные 3 отверстия во впадинах. При этом в верхней части корпуса закреплена конусообразная загрузочная воронка 4, нижняя часть которой расположена с минимальным зазором над верхней частью наружного ротора 5 дезинтегратора. Наружный ротор состоит из полого вала, выполненного из двух частей, верхней 6 и нижней 7, каждая из которых закреплена, например, в паре подшипников, размещенных, например, в стаканах верхней и нижней частей корпуса дезинтегратора. На валу размещен диск-стакан, представляющий из себя два диска, верхний 8 со сквозными отверстиями 9 и расположенный под ним нижний 10 со сквозными отверстиями 11. Причем сквозные отверстия располагаются по концентрической окружности дисков в центральной их части. При этом диски соединены между собой дугообразным сегментом 12, образующим выпуклую дугообразную боковую поверхность, в нижней части которой выполнены тангенциальные отверстия 13. На дисках, по двум концентрическим окружностям навстречу друг другу закреплены цилиндрические ударные пальцы 14. Внутренний ротор 15 состоит из внутреннего вала 16 с закрепленным на нем диском 17. В свою очередь внутренний вал закреплен, например, в паре подшипников одним концом в полости верхнего вала наружного ротора, а другим концом в полости нижнего вала того же ротора, вследствие чего внутренний ротор находится в полости наружного ротора. Также на диске внутреннего ротора по двум концентрическим окружностям в противоположных плоскостях установлены такие же ударные пальцы, как и у наружного ротора. При этом концентрические окружности, на которых расположены ударные пальцы внутреннего ротора, находятся между концентрическими окружностями, на которых расположены ударные пальцы наружного ротора, а также оси ударных пальцев перпендикулярны плоскостям принадлежащих им дисков. На верхнем валу наружного ротора установлены рабочие элементы 18, выполненные, например, в виде ножей, расположенные на валу по винтовой линии и находящиеся внутри загрузочной воронки. На нижнем валу установлена крыльчатка 19, примыкающая к нижнему диску, лопасти которой закреплены с возможностью регулирования угла их наклона. Нижнюю боковую поверхность дезинтегратора охватывает торообразный корпус смесителя 20 с тангенциально входящими дугообразными патрубками 21, размещенными в верхней части корпуса смесителя. В нижней части корпуса смесителя находятся отходящие патрубки 22. Дугообразный патрубок верхним концом установлен в отверстии боковой поверхности корпуса дезинтегратора, а нижний конец тангенциально установлен в отверстии верхней части торообразного корпуса смесителя. В свою очередь в отверстии боковой поверхности дугообразного патрубка закреплен патрубок дозатора 23. В верхней части корпуса перед отверстиями дугообразных патрубков установлена решетка 24, а в нижней части перед выгрузочными отверстиями - решетка 25.

Дезинтегратор работает следующим образом. Материал поступает через загрузочные патрубки 2 в загрузочную воронку 4, где получает предварительное измельчение рабочими элементами 18. Последние расположены по винтовой линии, что способствует продвижению материала в полость, составленную из верхнего диска 8 наружного ротора 5 и диска 17 внутреннего ротора 15. Измельчение происходит следующим образом. Под действием центробежных сил частицы материала подвергаются ударам и первичному измельчению от одной концентрической окружности ударных пальцев 14. Так как роторы 5 и 15 вращаются навстречу друг другу с высокой частотой, то вторичному измельчению материал подвергается от второй концентрической окружности ударных пальцев 14, движущихся навстречу движению пальцев 14 первой концентрической окружности. Дальнейшее прохождение материала и его измельчение происходит аналогично, переходя к следующим концентрическим окружностям. После чего материал под действием центробежных сил, ударяясь о дугообразную боковую поверхность 12 наружного ротора 5, по ее стенкам сползает в полость, составленную диском 17 внутреннего ротора 15 и нижним диском 10 наружного ротора 5. Далее он подхватывается воздушным потоков, создаваемым крыльчаткой 19 и врывающимся через тангенциальные отверстия 13 в нижней части боковой поверхности 12 наружного ротора 5. Материал, поддерживаемый воздушным потоком, преодолевая центробежные силы измельчающих ударных пальцев 14, проходит в центральную часть диск-стакана и выходит через сквозные отверстия нижнего диска 10. После чего более грубая фракция кондиционного продукта, проходя решетку 25, выходит через разгрузочные отверстия 3, а более тонкий продукт и материал, задержанный решеткой 25, поднимается воздушным потоком в верхнюю часть дезинтегратора. Мелкая фракция, преодолевая решетку 24, входит в отверстия дугообразных патрубков 21, а более крупная фракция недоизмельченного материала через отверстия верхнего диска 8 наружного ротора 5 попадает в поток основного материала. В вошедшую в дугообразные патрубки 21 мелкую фракцию через подходящие к ним патрубки дозатора 23 подаются добавки других частиц. После чего частицы тангенциально входят в торообразный корпус смесителя 20, где смешиваются в вихревых потоках и выходят через отходящие патрубки 22.

Использование дезинтегратора в различных технологических линиях позволяет сократить затраты для создания новых технологических схем без разработки и создания дополнительного оборудования. Данная конструкция дезинтегратора позволяет увеличить получение более тонкого продукта за счет использования режима рециркуляции, а использование в одной машине процессов измельчения и смешивания частиц материалов позволяет сократить общие энергозатраты по сравнению с прототипом. Простота конструкции позволяет производить быструю замену рабочих органов и сокращает затраты при остановке машины во время ремонта или технического обслуживания.

Источники информации

1. А.с. N 563187, В 02 С 13/22, 1977.

2. А.с. N 1192851, В 02 С 13/14, 1985.

3. А.с. N 1291206, В 02 С 13/22, 1987.

| название | год | авторы | номер документа |

|---|---|---|---|

| РОТОРНО-ЦЕНТРОБЕЖНЫЙ ИЗМЕЛЬЧИТЕЛЬ | 2002 |

|

RU2204437C1 |

| ВИХРЕ-АКУСТИЧЕСКИЙ КЛАССИФИКАТОР | 2000 |

|

RU2171720C2 |

| ВАЛЬЦОВЫЙ ПРЕСС ДЛЯ БРИКЕТИРОВАНИЯ ПОРОШКООБРАЗНЫХ МАТЕРИАЛОВ | 2001 |

|

RU2204486C2 |

| АСПИРАЦИОННОЕ УКРЫТИЕ МЕСТА ПЕРЕГРУЗКИ СЫПУЧЕГО МАТЕРИАЛА, ПОДАВАЕМОГО НА ЛЕНТОЧНЫЙ КОНВЕЙЕР | 1995 |

|

RU2071568C1 |

| УСТРОЙСТВО ДЛЯ РАЗГРУЗКИ ЗАТВЕРДЕВАЮЩИХ ПРОДУКТОВ ИЗ ЕМКОСТЕЙ | 1999 |

|

RU2178763C2 |

| УСТРОЙСТВО ДЛЯ ВИХРЕВОГО ИЗМЕЛЬЧЕНИЯ МАТЕРИАЛОВ | 2000 |

|

RU2199397C2 |

| ПРЕСС-ВАЛКОВЫЙ ЭКСТРУДЕР | 2002 |

|

RU2207247C1 |

| ПРЕСС-ВАЛКОВЫЙ АГРЕГАТ | 1998 |

|

RU2133673C1 |

| ДЕЗИНТЕГРАТОР | 2008 |

|

RU2377070C1 |

| ЗАПЕЧНОЙ ТЕПЛООБМЕННИК ВРАЩАЮЩЕЙСЯ ПЕЧИ | 2000 |

|

RU2171438C2 |

Изобретение предназначено для механического и пневмомеханического диспергирования и смешения хрупких материалов невысокой прочности, твердожидких суспензий, в том числе зерновых культур и волокнистых материалов. Дезинтегратор содержит корпус, в котором установлены внутренний и наружный роторы, выполненные в виде соосных внутреннего и наружного валов и закрепленных на них диска и охватывающего его диск-стакана с прикрепленными по концентрическим окружностям дисков навстречу друг другу ударными пальцами, причем наружный вал выполнен пустотелым и состоит из верхней и нижней частей с закрепленными на них друг против друга дисками, с пальцами, размещенными по концентрическим окружностям, в центральной части дисков размещены сквозные отверстия, при этом диски соединены между собой дугообразным сегментом, образующим выпуклую дугообразную боковую поверхность, в нижней части которого выполнены тангенциальные отверстия, корпус дезинтегратора выполнен профильным с дугообразными впадинами в верхней и нижней его частях, в которых размещены верхние загрузочные и нижние выгрузочные отверстия, нижние из которых ограничены от наружного ротора дугообразными решетками, при этом в верхней части корпуса закреплена конусообразная загрузочная воронка, нижняя часть которой расположена с минимальным зазором над верхней частью наружного ротора, причем на верхнем валу наружного ротора закреплены по винтовой линии рабочие элементы, находящиеся внутри загрузочной воронки, а на нижнем валу наружного ротора установлена крыльчатка, примыкающая к нижнему диску, лопасти которой закреплены с возможностью регулирования угла их наклона относительно горизонтальной поверхности, на боковых поверхностях корпуса в отверстиях установлены дугообразные патрубки, а торообразный корпус смесителя примыкает к боковой поверхности корпуса в нижней его части, причем входные отверстия патрубков ограничены дугообразной решеткой, а в нижней части смесителя размещены разгрузочные патрубки. Изобретение позволяет повысить эффективность диспергирования и смешения материалов с различными физико-механическими свойствами. 2 ил.

Дезинтегратор, содержащий корпус, в котором установлены внутренний и наружный роторы, выполненные в виде соосных внутреннего и наружного валов и закрепленных на них диска и охватывающего его диск-стакана, с прикрепленными по концентрическим окружностям дисков навстречу друг другу ударными пальцами, отличающийся тем, что дезинтегратор установлен вертикально, причем наружный вал дезинтегратора выполнен пустотелым и состоит из верхней и нижней частей с закрепленными на них друг против друга дисками с размещенными по концентрической окружности, в центральной части дисков, сквозными отверстиями, при этом диски соединены между собой дугообразным сегментом, образующим выпуклую дугообразную боковую поверхность, в нижней части которого выполнены тангенциальные отверстия, в свою очередь, ударные пальцы имеют цилиндрическую форму и закреплены по концентрическим окружностям верхнего и нижнего дисков наружного ротора и диска внутреннего ротора, причем оси пальцев перпендикулярны плоскостям данных дисков, а концентрические окружности пальцев диска внутреннего ротора размещены между концентрическими окружностями пальцев диска наружного ротора, в свою очередь, корпус дезинтегратора выполнен профильным с дугообразными впадинами в верхней и нижней его частях, в которых размещены верхние загрузочные и нижние выгрузочные отверстия, нижние из которых ограничены от наружного ротора дугообразными решетками, при этом в верхней части корпуса закреплена конусообразная загрузочная воронка, нижняя часть которой расположена с минимальным зазором над верхней частью наружного ротора, причем на верхнем валу наружного ротора закреплены по винтовой линии рабочие элементы, находящиеся внутри загрузочной воронки, а на нижнем валу наружного ротора установлена крыльчатка, примыкающая к нижнему диску, лопасти которой закреплены с возможностью регулирования угла их наклона относительно горизонтальной поверхности, в свою очередь, на боковых поверхностях корпуса установлены в отверстиях дугообразные патрубки, которые тангенциально входят в торообразный корпус смесителя, при этом дугообразные патрубки снабжены патрубками дозатора, а торообразный корпус смесителя примыкает к боковой поверхности профильного корпуса в нижней его части, причем входные отверстия дугообразных патрубков ограничены дугообразной решеткой, примыкающей к конусообразной загрузочной воронке и боковой поверхности корпуса, а в нижней части смесителя размещены разгрузочные патрубки.

| Дезинтегратор | 1985 |

|

SU1291206A1 |

| Устройство для измельчения материалов | 1977 |

|

SU701704A1 |

| Устройство для измельчения | 1984 |

|

SU1296217A1 |

| ДЕЗИНТЕГРАТОР | 1993 |

|

RU2062651C1 |

| Динамическое радиальное уплотнение | 1985 |

|

SU1250723A1 |

| US 4399948 A, 23.08.1983 | |||

| US 5597127 A, 28.01.1997 | |||

| Огнетушитель | 0 |

|

SU91A1 |

Авторы

Даты

2001-06-10—Публикация

1999-07-28—Подача