Изобретение относится к технике разделения тонкодисперсных материалов и может быть использовано в различных отраслях промышленности строительных материалов, а также горнодобывающей, химической, энергетической и других областях промышленности.

Известны различные конструкции классификаторов, в том числе пневмомеханических, обеспечивающие разделение тонкоизмельченных порошков на фракции с помощью воздушных потоков и использующие различные механические устройства (авт. св. 404519 A, B 07 B 4/08, Б.И. N 44, 1973; авт. св. 418226 A, B 07 B 4/08, Б.И. N 9, 1974).

Недостатками данных классификаторов являются: невысокая эффективность разделения и повышение энергозатрат на процесс классификации.

Наиболее близким техническим решением к предлагаемому является классификатор, включающий корпус, верхняя часть которого выполнена в виде полутора, с расположенной внутри него разделительной поверхностью, пересыпные полки, загрузочные и разгрузочные приспособления (SU 891179 A, 23.12.1981, B 07 B 4/04).

Недостатками классификатора являются: низкая эффективность разделения тонкодисперсной смеси на фракции, а также отсутствие возможности регулирования степени классификации в аппарате.

Изобретение направлено на повышение эффективности классификации за счет увеличения траектории движения пылеобразной смеси, и расширения функциональных возможностей устройства.

Это достигается тем, что в классификаторе, включающем корпус с полуторовой поверхностью в верхней части и расположенными под полуторовой поверхностью входящими друг в друга по высоте усеченными конусами, повернутыми большими основаниями вверх, загрузочный патрубок, расположенный тангенциально к нижнему усеченному конусу, разгрузочные приспособления, согласно предлагаемому решению, меньшие основания усеченных конусов выполнены под углом к горизонтальной оси, совпадающим с углом естественного откоса материала, причем конусы меньшими основаниями закреплены на каждом последующем конусе, образуя желобообразные каналы, переходящие в выгрузочные патрубки, внутри полуторовой поверхности, закрепленной на верхнем усеченном конусе, установлен сопряженный с ней торообразный осадитель, с расположенными в его нижней части выгрузочными патрубками, соединенный с помощью закрепленных в его нижней части гофрированных патрубков с конусообразным матерчатым пылеуловителем, установленным в металлическом корпусе, расположенном внутри усеченных конусов, при этом в нижней части матерчатого пылеуловителя расположен выгрузочный патрубок, соотношение диаметров тора и гофрированных патрубков составляет

dг.п = (0,05-0,15)Dм,

где dг.п - диаметр гофрированного патрубка;

Dм - диаметр торового осадителя,

а наверху металлического корпуса пылеуловителя установлен ротор в виде крыльчатки с лопастями и улитка, на которой закреплен электропривод, загрузочный патрубок установлен с возможностью изменения угла α к вертикальной оси классификатора в пределах α = 45 - 70o.

Для исключения дополнительного сопротивления воздушному потоку направление входа загрузочного патрубка может быть выполнено противоположно направлениям входа гофрированных патрубков в матерчатый пылеуловитель, а для обеспечения акустического эффекта, соотношение диаметров торового осадителя и гофрированных патрубков должно составлять

dг.п = (0,05-0,15)Dм,

где dг.п - диаметр гофрированного патрубка;

Dм - диаметр торового осадителя.

Для исключения дополнительных сопротивлений поднимающейся вверх по спирали воздушной смеси углы наклона усеченных конусов и корпуса матерчатого пылеуловителя совпадают между собой.

Использование данного изобретения обеспечивает достижение новых свойств, заключающихся:

1. В повышении эффективности классификации материалов с различными физико-механическими характеристиками (гранулометрическим составом, плотностью, аэродинамическими свойствами и др.) в широком диапазоне фракционного состава (10 - 100 мкм).

2. В возможности использования данного аппарата по различному функциональному значению: как сепаратора (при открытых выгрузочных патрубках), как циклона - рукавного фильтра (при закрытых выгрузочных патрубках).

3. В обеспечении эффективной непрерывной регенерации фильтровальной ткани матерчатого пылеуловителя за счет использования акустического эффекта, создаваемого при прохождении воздуха под давлением через гофрированные патрубки.

4. В высокой степени очистки (η≥98%) аспирируемого воздуха, выходящего из аппарата (за счет использования различных технических приемов: возможности удаления частиц по ходу их движения и уменьшения скорости их полета, возможности гашения скорости движения частиц в торообразном осадителе при изменении направления вращения воздушного потока, в возможности эффективной регенерации фильтровальной ткани, а также возможности варьирования аэродинамических параметров классификатора при изменении его геометрических параметров - высоты, площади сечения).

Сопоставительный анализ с прототипом показывает, что заявляемый вихре-акустический классификатор отличается тем, что меньшие основания усеченных конусов выполнены под углом к горизонтальной оси, совпадающим с углом естественного откоса материала. Конусы меньшими основаниями закреплены на каждом последующем конусе, образуя желобообразные каналы, переходящие в выгрузочные патрубки. Внутри полуторовой поверхности, закрепленной на верхнем усеченном конусе, установлен сопряженный с ней торообразный осадитель, соединенный с помощью закрепленных в его верхней части гофрированных патрубков с конусообразным матерчатым пылеуловителем, установленным в металлическом корпусе, расположенном внутри усеченных конусов. В нижней части матерчатого пылеуловителя встроен выгрузочный патрубок. Соотношение диаметра тора и гофрированных патрубков составляет

dг.п = (0,05-0,15)Dм,

где dг.п - диаметр гофрированного патрубка;

Dм - диаметр торового осадителя.

Наверху металлического корпуса пылеуловителя установлен ротор в виде крыльчатки с лопастями и улитка, на которой закреплен электропривод. Загрузочный патрубок тангенциально встроен в нижний усеченный конус с возможностью изменения угла α к вертикальной оси классификатора в пределах α = 45 - 70o. B нижней части торообразного осадителя расположены выгрузочные патрубки. Направление входа загрузочного патрубка может быть выполнено противоположно направлениям входа гофрированных патрубков в матерчатый пылеуловитель. Для исключения дополнительных сопротивлений поднимающейся вверх по спирали воздушной смеси углы наклона усеченных конусов и корпуса матерчатого пылеуловителя совпадают между собой.

Таким образом, заявляемый сепаратор отвечает критерию изобретения "новизна".

При изучении других известных технических решений в данной области техники, отличительные от прототипа признаки не были выявлены, кроме этого с их помощью заявляемый классификатор приобретает новые свойства, заключающиеся в:

а) различных функциональных назначений: циклона - рукавного фильтра, сепаратора;

б) возможности гашения скорости движения частиц в торообразующем осадителе;

в) возможности варьирования аэродинамических параметров классификатора при изменении его геометрических параметров.

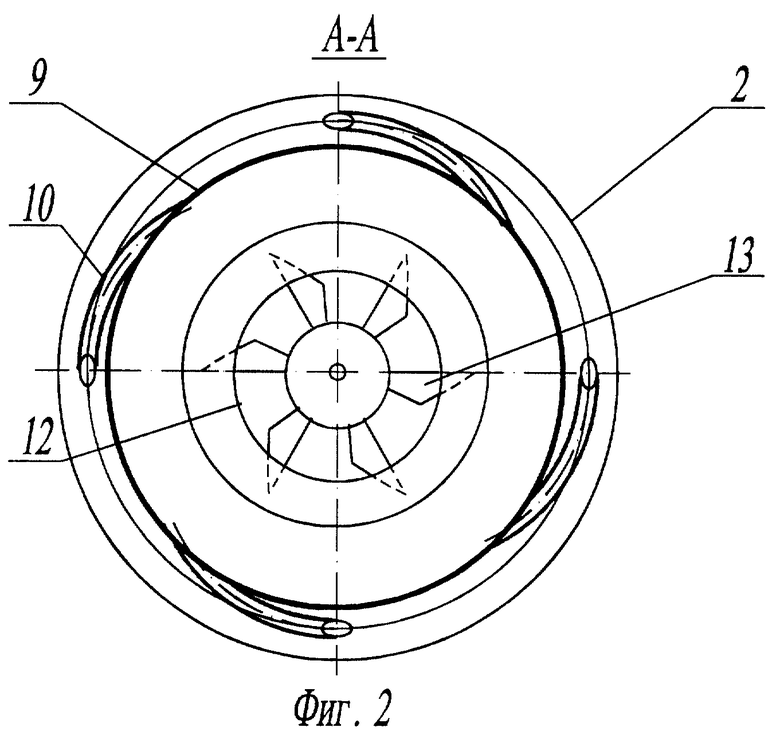

На фиг. 1 показан общий вид предлагаемого вихре-акустического классификатора.

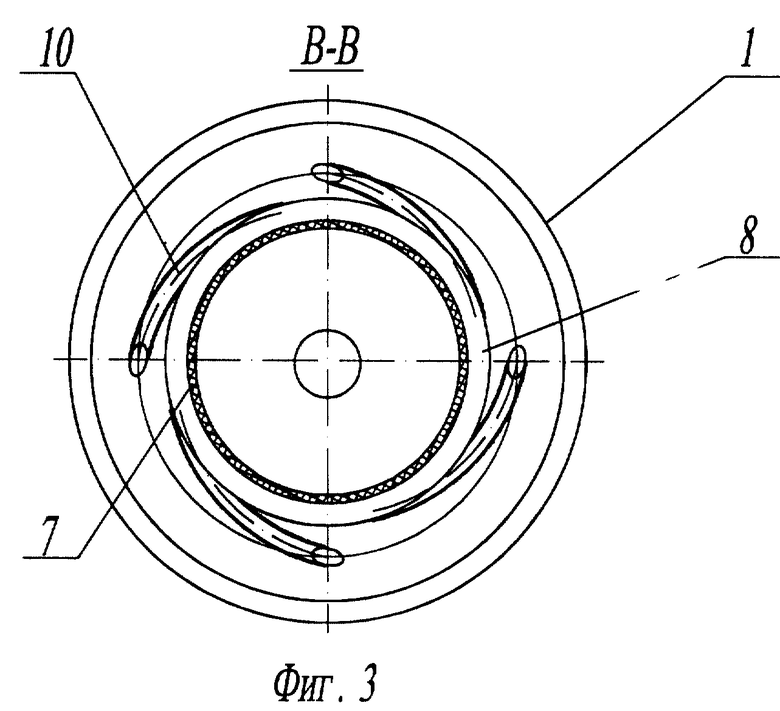

На фиг. 2 - разрез А-А.

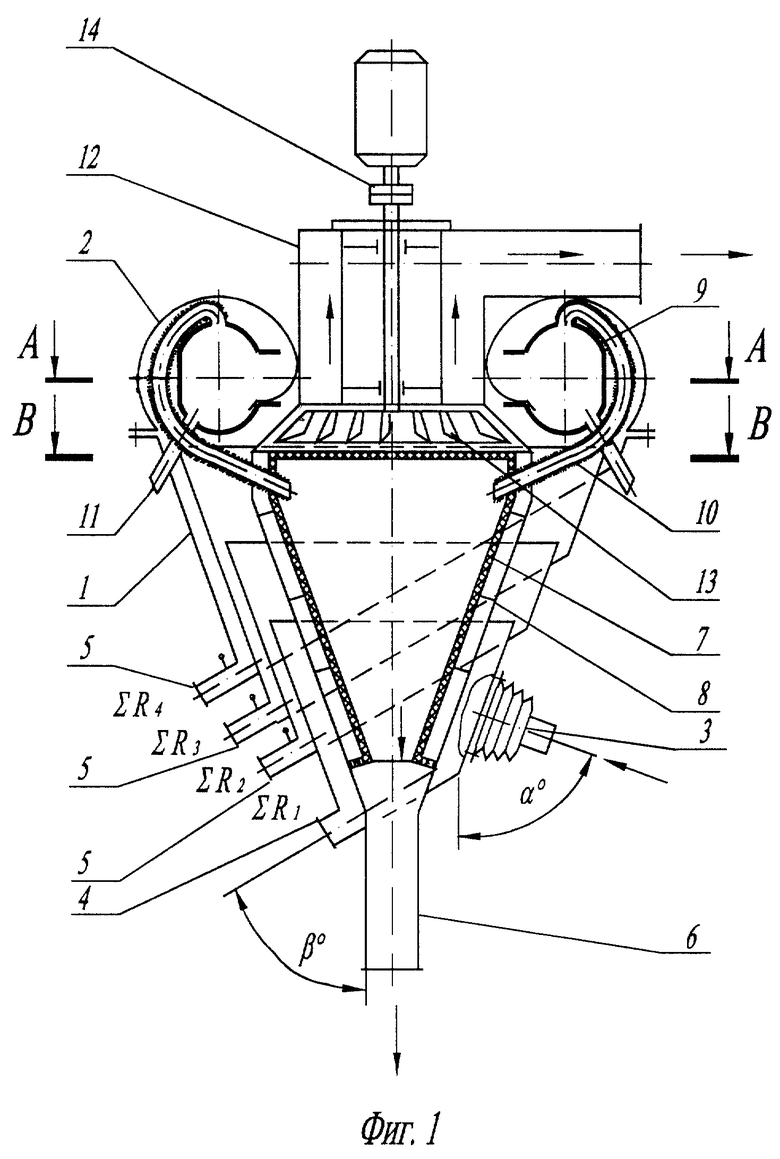

На фиг. 3 - разрез В-В.

Классификатор состоит из корпуса 1 с полуторовой поверхностью 2 в верхней части, загрузочного 3 и разгрузочных 4, 5, 6, 11 патрубков; конусообразного матерчатого пылеуловителя 7, заключенного в металлический корпус 8. В верхней части классификатора установлен торовый осадитель 9, соединенный с помощью гофрированных патрубков 10 с матерчатым пылеуловителем 7 (фиг. 1). В нижней части торового осадителя установлены выгрузочные патрубки 11 (фиг. 1). Гофрированные патрубки входят в матерчатый пылеуловитель тангенциально (фиг. 3).

Матерчатый пылеуловитель в своей верхней части соприкасается с улиткой 12, внутри которой над торцовой поверхностью пылеуловителя закреплен ротор 13 в виде крыльчатки с лопастями. На улитке закреплен электропривод 14 ротора.

Исходная воздушная смесь поступает тангенциально в нижний усеченный корпус по входному патрубку 3, который, при необходимости, позволяет варьировать угол подачи смеси в диапазоне α = 45-70o к вертикальной оси (фиг. 1).

При несоблюдении указанного условия наблюдается либо проброс воздушной смеси в верхнюю часть классификатора (при α < 45o), либо (при α > 70o) - значительное лобовое сопротивление от стенок корпуса, что ухудшает классификацию частиц смеси.

Поднимаясь по спирали по восходящей линии, частицы смеси прижимаются под действием центробежной силы к внутренней поверхности усеченных конусов, и теряя свою скорость, в виду увеличивающегося сечения классификатора, выпадают в желобообразные каналы и выгружаются через разгрузочные патрубки 5. Через низкий разгрузочный патрубок 4 удаляются самые крупные частицы, через верхний патрубок 5 - наиболее мелкие частицы. Степень классификации смеси может регулироваться за счет изменения угла подачи материала α и за счет давления воздуха.

Для обеспечения свободного истечения частиц через выгрузочные патрубки 4, 5 угол их наклона к вертикальной оси должен совпадать с углом естественного откоса материала и может составлять β = 30-45o. При несоблюдении условия процесс самопроизвольной выгрузки частиц затруднен.

В верхней части классификатора тонкодисперсные частицы по спиралевидным каналам поступают в торообразный осадитель 9, в котором часть частиц, за счет изменения направления вращения потока, оседает на дно торообразного осадителя, а оставшаяся часть с воздушным потоком направляется через гофрированные патрубки 10 в матерчатый пылеуловитель 7. Выгрузка осевших частиц материала осуществляется через разгрузочные патрубки 11 (фиг. 1).

Гофрированные патрубки закреплены в верхней части торообразного осадителя и входят в матерчатый пылеуловитель, создавая при этом вихревой поток. Использование гофрированных патрубков при достаточно мощном потоке воздуха обеспечивает в пылеуловителе акустический эффект (звуковые волны), которые способствуют постоянной регенерации матерчатого фильтра пылеуловителя.

Для исключения дополнительного сопротивления воздушному потоку направление входа гофрированных патрубков 10 в матерчатый пылеуловитель 7 может быть выполнено по винтовой линии противоположно направлению входа запыленного воздуха через загрузочный патрубок 3 (фиг. 3).

Для обеспечения акустического эффекта соотношение диаметров гофрированных патрубков 10 и диаметра торообразного осадителя 9 должно быть строго определенным

dг.п = (0,05-0,15)Dм,

где dг.п - диаметр гофрированного патрубка;

Dм - диаметр торового осадителя.

При несоблюдении указанных условий наблюдается либо повышенное сопротивление воздушному потоку (при dг.п < 0,05Dм), а следовательно, затрудняется проход воздуха в матерчатый пылеуловитель, либо ухудшаются условия (при dг.п > 0,15 Dм) для появления акустического эффекта (появления резонансных частот).

Уловленные самые тонкие частицы выгружаются из классификатора через выгрузочный патрубок 6, а так же выгрузочные патрубки 11, расположенные в нижней части торообразного осадителя.

Фильтровальная ткань матерчатого пылеуловителя закреплена, например, на сетчатом каркасе металлического корпуса 8.

Для обеспечения удаления очищенного воздуха по тракту в верхней части матерчатого пылеуловителя, над его торцовой поверхностью, установлен ротор 13 в виде крыльчатки с лопастями, который расположен в улитке 12 (фиг. 1, 2). Вращение ротора осуществляется посредством электропривода 14, закрепленного на улитке.

Для исключения дополнительных сопротивлений поднимающейся вверх по спирали воздушной смеси углы наклона усеченных конусов и корпуса пылеуловителя совпадают друг с другом.

Таким образом, вихре-акустический классификатор, используя достаточно удлиненную траекторию движения пылевоздушного потока, а также акустический эффект для непрерывной регенерации ткани матерчатого пылеуловителя, обеспечивает повышенную классификацию пылеобразной смеси по всему тракту ее движения.

| название | год | авторы | номер документа |

|---|---|---|---|

| РОТОРНО-ЦЕНТРОБЕЖНЫЙ ИЗМЕЛЬЧИТЕЛЬ | 2002 |

|

RU2204437C1 |

| ВИХРЕАКУСТИЧЕСКИЙ КЛАССИФИКАТОР | 2004 |

|

RU2264268C1 |

| ДЕЗИНТЕГРАТОР | 1999 |

|

RU2168361C2 |

| СГУСТИТЕЛЬ | 2001 |

|

RU2199368C2 |

| УСТРОЙСТВО ДЛЯ ВИХРЕВОГО ИЗМЕЛЬЧЕНИЯ МАТЕРИАЛОВ | 2000 |

|

RU2199397C2 |

| ЦЕНТРОБЕЖНЫЙ ОТБОЙНО-ВИХРЕВОЙ СЕПАРАТОР | 1996 |

|

RU2123392C1 |

| БЕТОНОРАСТВОРОСМЕСИТЕЛЬ | 1995 |

|

RU2108908C1 |

| ДИФФУЗИОННАЯ ГАЗОВАЯ ГОРЕЛКА | 2001 |

|

RU2187043C1 |

| АСПИРАЦИОННОЕ УКРЫТИЕ МЕСТА ПЕРЕГРУЗКИ СЫПУЧЕГО МАТЕРИАЛА, ПОДАВАЕМОГО НА ЛЕНТОЧНЫЙ КОНВЕЙЕР | 1995 |

|

RU2071568C1 |

| ИМПУЛЬСНАЯ ВЗРЫВОСТРУЙНАЯ МЕЛЬНИЦА | 1998 |

|

RU2154533C1 |

Изобретение относится к технике разделения тонкодисперсных материалов и может быть использовано в различных отраслях промышленности строительных материалов, а также горнодобывающей, химической, энергетической и других областях промышленности. Классификатор, включающий корпус с полуторовой поверхностью в верхней части и расположенными под полуторовой поверхностью входящими друг в друга по высоте усеченными конусами, повернутыми большими основаниями вверх, загрузочный патрубок, расположенный тангенциально к нижнему усеченному конусу, разгрузочные приспособления, меньшие основания усеченных конусов выполнены под углом к горизонтальной оси, совпадающим с углом естественного откоса материала, причем конусы меньшими основаниями закреплены на каждом последующем конусе, внутри полуторовой поверхности, закрепленной на верхнем усеченном конусе, установлен сопряженный с ней торообразный осадитель с расположенными в его нижней части выгрузными патрубками, соединенный с помощью закрепленных в его верхней части гофрированных патрубков с конусообразным матерчатым пылеуловителем, установленным в металлическом корпусе, расположенном внутри усеченных конусов, при этом в нижней части матерчатого пылеуловителя расположен выгрузочный патрубок, коаксиально установленный к выгрузочному патрубку нижнего конуса, соотношение диаметров тора и гофрированных патрубков составляет: dг.п = (0,05 - 0,15)Дм, где dг.п - диаметр гофрированного патрубка; Дм - диаметр торового осадителя. Заявленное изобретение позволяет повысить эффективность классификации материала с различными физико-механическими характеристиками. 2 з.п. ф-лы, 3 ил.

dг.п=(0,05 - 0,15)Дт,

где dг.п - диаметр гофрированного патрубка; Дт - диаметр торового осадителя,

а наверху металлического корпуса пылеуловителя установлен ротор в виде крыльчатки с лопастями и улитка, на которой закреплен электропривод, загрузочный патрубок установлен с возможностью изменения угла α к вертикальной оси классификатора в пределах: α = 45 - 70o.

| Воздушный сепаратор | 1979 |

|

SU891179A1 |

| Воздушный сепаратор | 1978 |

|

SU841692A1 |

| Центробежный сепаратор | 1981 |

|

SU1033236A1 |

| RU 2004336 C1, 15.12.1993 | |||

| ЦЕНТРОБЕЖНЫЙ КЛАССИФИКАТОР | 1993 |

|

RU2104100C1 |

| Высоковольтное измерительное сопротивление | 1972 |

|

SU475039A1 |

| Устройство для автоматической разборки наружных спичечных коробок | 1957 |

|

SU115257A1 |

| ГЕНЕРАТОР СЛУЧАЙНЫХ ЧИСЕЛ | 0 |

|

SU384101A1 |

Авторы

Даты

2001-08-10—Публикация

2000-01-11—Подача