Изобретение относится к утилизации промотходов, в частности к разрушению изношенных автопокрышек, в том числе с металлокордом.

Известен способ переработки автопокрышек, основанный на комбинированном воздействии на них нескольких факторов. Примером сочетания физического и механического воздействий является способ, при котором автопокрышку предварительно разрезают на ленты, которые затем охлаждают жидким азотом, в результате чего они становятся хрупкими, а затем пропускают через валки, что приводит к измельчению резины [1].

Недостатком этого способа является многоступенчатость процесса и достаточно высокая его энергоемкость, связанная с предварительной и заключительной механообработкой и значительными энергозатратами как на получение жидкого азота, так и на захолаживание автопокрышки.

Наиболее близким по технической сущности к предлагаемому изобретению является способ разрушения резины, основанный на одновременном химическом и механическом воздействии на нее. Помещенная в герметичную камеру с озоносодержащей средой резина под воздействием приложенных к ней растягивающих механических усилий разрушается. Это происходит в результате того, что благодаря растяжению в резине образуются микротрещины, куда попадает озон, разрушающий сернистые связи между частицами резины [2].

Однако указанный способ применяется только к образцам резины, как правило, в виде пластин, которые подвергаются испытаниям на озоностойкость в статическом и динамическом режимах, и здесь не решен вопрос о том, каким образом и с помощью какого устройства этот способ может быть применен для разрушения автопокрышки.

Наиболее близким по технической сущности к предлагаемому является устройство для переработки изношенных автопокрышек, содержащее в качестве основных элементов матрицу и пуансон, причем поверхности пуансона и матрицы выполнены в виде плоских колец с радиальными ребрами, при этом ребра матрицы смещены относительно ребер пуансона в окружном направлении [3].

Охрупченная охлаждением резина автопокрышки, которая размещена между матрицей и пуансоном, при ударах пуансона разрушается. Это устройство частично устраняет недостатки аналога, т.е. обеспечивает возможность обработки автопокрышки целиком. Однако применение этого устройства в качестве рабочего органа для осуществления механического воздействия в камере с озоносодержащей средой нерационально, так как не решен вопрос об эффективном приложении усилий к автопокрышке, обеспечивающих при минимальных усилиях максимальное растяжение резины во всей массе автопокрышки, что необходимо для активного проникновения озона в образовавшиеся микротрещины.

Задачей изобретения является обеспечение растяжения резины во всей массе автопокрышки, обрабатываемой в озоносодержащей среде, при минимальных усилиях деформации, прикладываемых к ней.

Эта задача решается тем, что в способе разрушения изношенных автопокрышек, в том числе с металлокордом, при котором автопокрышку подвергают одновременному воздействию озоносодержащей среды и механических усилий, эти усилия прилагают сначала к бортам автопокрышки до их соприкосновения, а затем к ее боковинам.

Эта задача решается также тем, что в устройстве для реализации указанного способа, содержащем герметичную камеру, систему подачи в нее озоносодержащего газа и размещенный внутри камеры рабочий орган для создания механических воздействий на автопокрышку, выполненный в виде матрицы и пуансона, которые снабжены радиальными ребрами, причем ребра матрицы смещены относительно ребер пуансона в окружном направлении, каждое ребро на поверхности, обращенной к противоположному ребру, снабжено как минимум двумя шипами, размещенными на нем с возможностью продольного и поперечного перемещения и установленными таким образом, что высота шипа, ближайшего к оси пуансона и матрицы, больше высоты другого; кроме того, пуансон и матрица выполнены с возможностью поворота вокруг их продольной оси относительно друг друга.

Такое решение задачи позволяет получить новый технический результат. Он выражается в том, что механические усилия, приложенные в определенной последовательности к определенным участкам автопокрышки, обрабатываемой в озоносодержащей среде, приводят в свою очередь к активному образованию микротрещин в автопокрышке и, следовательно, к интенсификации ее разрушения.

В то же время эти усилия приложены к определенным участкам автопокрышки с учетом особенностей ее конструкции, которая является многослойной, армированной, пространственной и упругой. Это еще один технический результат, дающий возможность снизить уровень усилий, что приведет к снижению мощности привода, обеспечивающего требуемые деформации.

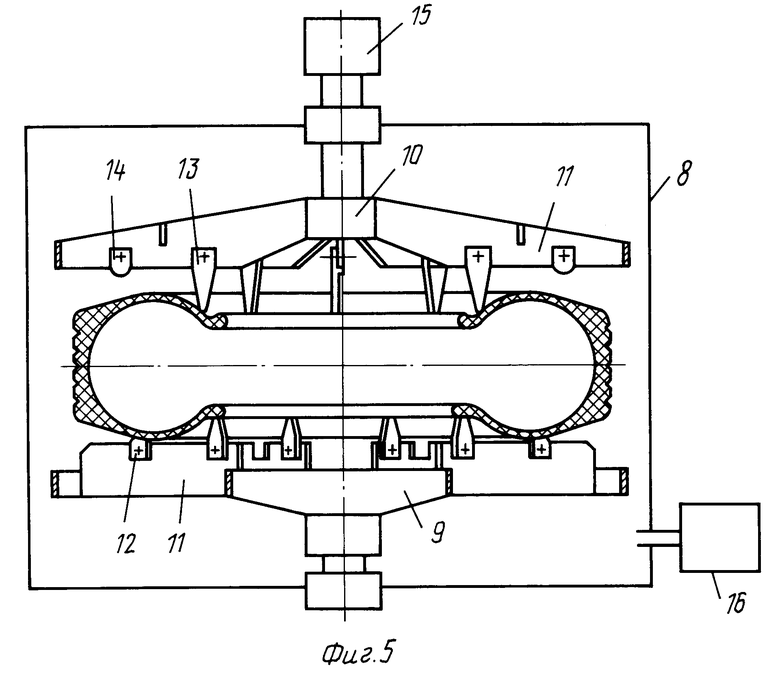

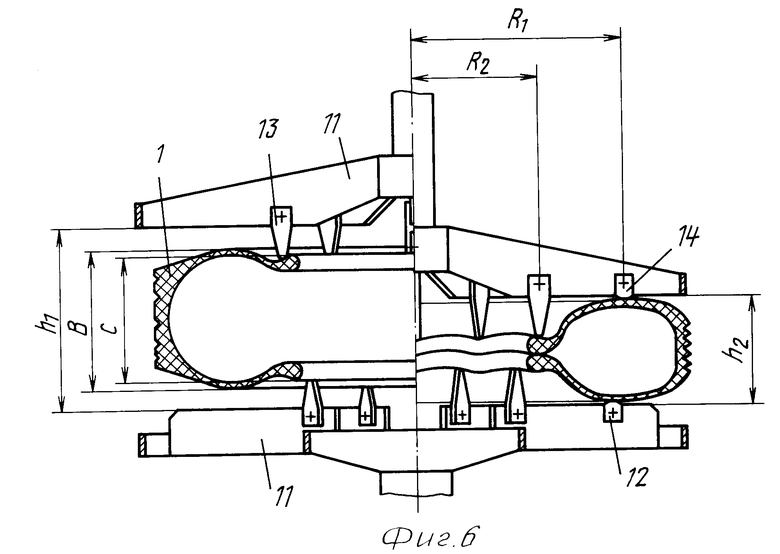

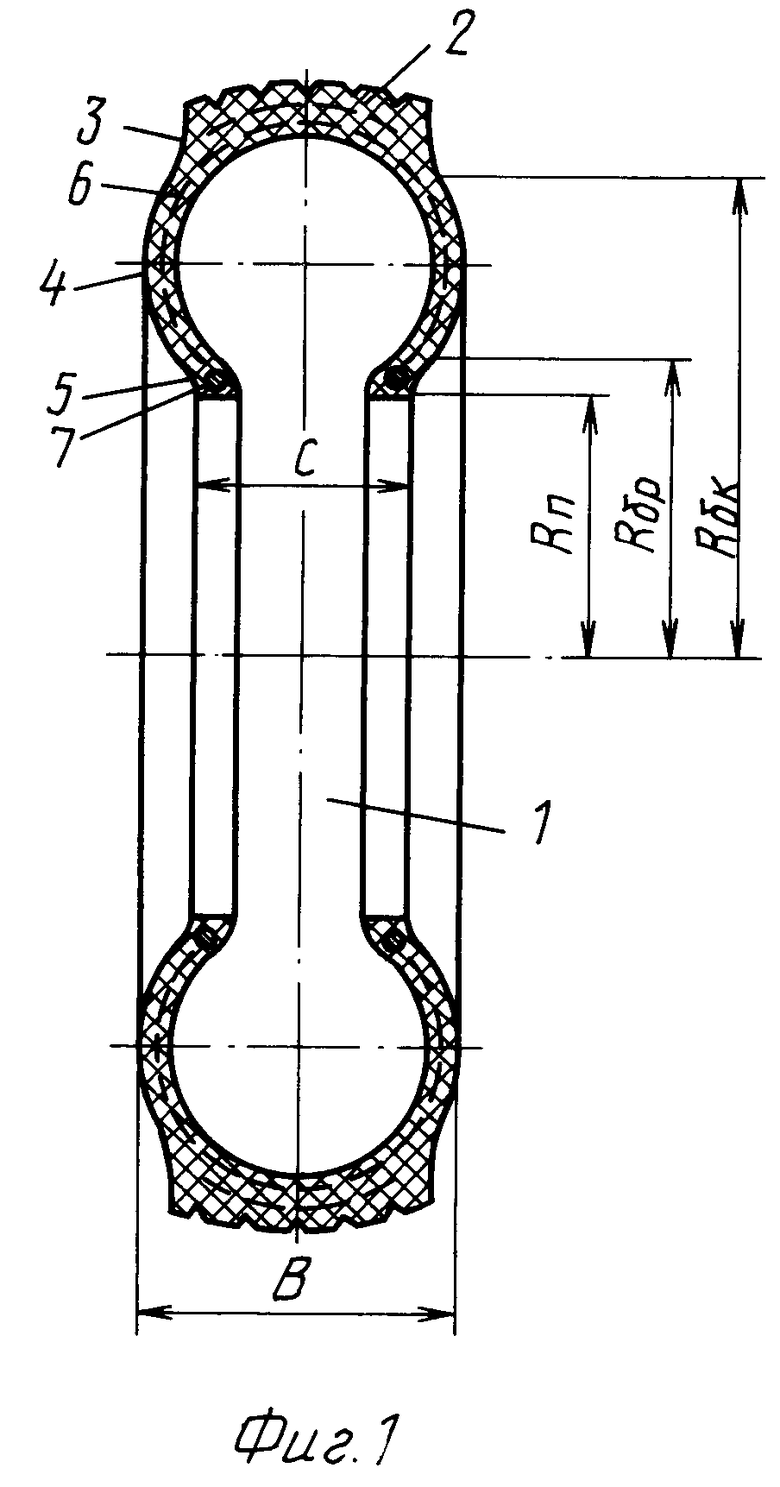

На фиг. 1 изображен поперечный разрез автопокрышки; на фиг. - 2-4 деформации под воздействием механических нагрузок, приложенных к автопокрышке; на фиг. 5 - предлагаемое устройство, общий вид; на фиг. 6 - положение шипов и ребра перед началом обработки автопокрышки.

На фиг. 1 показаны основные элементы автопокрышки 1, состоящей из протектора 2, плечевой зоны, 3, боковины 4, борта 5, каркаса 6 и бортового кольца 7.

Как видно на фиг. 2, усилия Р1 и Р2, приложенные к протектору 2 и плечевой зоне 3 соответственно, малоэффективны в силу относительно высокой "устойчивости" на этих участках каркаса 6 автопокрышки и демпфирующей роли протектора.

Как показано на фиг. 3, при приложении к борту автопокрышки усилия Р3, на порядок меньшего Р1 и Р2, благодаря эффекту рычага борт начнет сближаться с противоположным бортом, а усилие, работающее на сжатие борта, трансформируется в усилие растяжения в боковине 4 и частично в плечевой зоне 3 автопокрышки. Здесь положительную роль играет бортовое кольцо 7, которое, воспринимая локальное усилие Р3, распространяет его на значительную часть борта и боковины автопокрышки. Если после этого усилие Р3 дополнить усилием Р4 на потерявшую "устойчивость" боковину, то эффект растяжения резины в боковине и плечевой зоне автопокрышки увеличится и она начнет изгибаться и, следовательно, растягиваться протектор 2. Эти усилия, создавая многочисленные микротрещины, дадут возможность озону начать разрушение резины, в том числе протектора, ослабляя его. Приложенное вслед за этим усилие Р2 к плечевой зоне 3 активизирует процесс разрушения резины как самой плечевой зоны, так и протектора. Эффективность усилий существенно повысится, если их прикладывать в указанной последовательности и к указанным элементам автопокрышки с обеих ее сторон, т. е. навстречу друг другу, но со смещением в окружном направлении, как показано на фиг. 4, и тогда практически каждый элемент объема резины автопокрышки будет находиться под воздействием усилий растяжения, которые имеют радиальное, тангенциальное или смешанное направления. В образовавшиеся в результате растяжения микротрещины будет проникать озон, который разрушит окружающую резину, затем в местах разрушения под воздействием приложенных усилий вновь образуются микротрещины и т.д.

Применение озона в качестве среды, разрушающей резину, эффективно с точки зрения расхода энергии по сравнению с использованием для тех же целей жидкого азота.

Так, расход энергии на разрушение 1 кг автопокрышки с помощью озона не превышает 0,15 кВт•ч/кг, в то время как использование жидкого азота для охлаждения автопокрышки с последующим дроблением ее увеличивает этот расход до 0,4 кВт•ч/кг и более.

Устройство для реализации предложенного способа (фиг. 5) состоит из герметичной камеры 8, внутри которой размещен рабочий орган для создания механических воздействий на автопокрышку, выполненный в виде матрицы 9 и пуансона 10 с радиальными ребрами 11, на которых фиксаторами 12 закреплены шипы 13, 14. Пуансон 10 снабжен механизмом 15 для перемещения его вдоль и вокруг продольной оси симметрии. Камера 8 соединена с системой подачи озоносодержащего газа 16. Шипы имеют ряд поперечных отверстий, позволяющих устанавливать их на необходимой высоте по отношению к ребру и по всей его длине.

Работа устройства и, следовательно, реализация предложенного способа осуществляется следующим образом.

Предварительно, до процесса разрушения, проводят сортировку изношенных автопокрышек по типоразмерам и производят настройку устройства в применении к конкретному типоразмеру, для чего сначала замеряют характерные размеры автопокрышки (фиг. 1), а, именно ее посадочный радиус Rn, максимальные радиусы борта Rбр и боковины Rбк, а также ее ширину B и раствор бортов С.

Далее на каждом ребре устанавливают по шипу, ближайшему к оси матрицы и пуансона, при этом радиус их размещения берут равным R1 = (Rбр + Rn )/2, а высоту - 0,7 В.

На выставленные шипы матрицы укладывают автопокрышку так, чтобы ее поперечная ось симметрии совпала с осью матрицы и опускают пуансон до момента касания его шипами борта автопокрышки. Замеряют расстояние h1 между ребрами матрицы и пуансона и опускают пуансон до момента соприкосновения бортов автопокрышки. Вновь замеряют расстояние между ребрами h2 и вычисляют Δh = h1 - h2 (фиг. 6). Вслед за этим снимают автопокрышку и окончательно выставляют шипы, ближайшие к оси матрицы и пуансона, на указанном выше радиусе R1 и на высоте 0,3 + 0,5Δh + 0,5 (В - С) и по второму шипу на каждом ребре высотой 0,3 В на радиусе R2 = (Rбр + Rбк)/2. Если обработке подлежат крупногабаритные или малоизношенные покрышки, то шипы этой же высоты, равной 0,3 В, устанавливают в большем количестве, например 2-4, равномерно распределяя их по участку ребра, который отстоит от оси на расстоянии Rбр и имеет длину Rбк - Rбр.

Затем приступают к процессу разрушения автопокрышки 1, для чего ее помещают в камеру 8 так, чтобы ее поперечная ось симметрии совпала с общей осью матрицы 9 и пуансона 10. Далее камеру герметизируют, после чего с помощью системы 16 наполняют озонсодержащим газом и с помощью механизма 15 начинают опускать пуансон 10. Шипы 13 осуществляют давление на борта автопокрышки, сближая их между собой до соприкосновения, тем самым растягивая резину боковины автопокрышки в радиальном направлении. Затем, продолжая опускать пуансон, осуществляют давление на боковину автопокрышки шипами 14. Озонсодержащий газ, проникнув в образовавшиеся микротрещины, начинает разрушать резину автопокрышки. Дальнейшее сближение пуансона 10 и матрицы 11 приводит к возникновению тангенциальных усилий растяжения в резине борта и боковины, а затем в плечевой зоне и, частично, в протекторе за счет того, что давление осуществляется шипами, направленными навстречу и смещенными относительно друг друга.

Затем, по мере заглубления шипов в автопокрышку, давление на нее осуществляют собственно ребра, которые растягивают резину уже в области протектора.

При возникновении необходимости, например, когда диаметр автопокрышки велик и, следовательно, в области протектора и плечевой зоны шаг между ребрами может оказаться значительным, с помощью механизма 15 поднимают пуансон, поворачивают его на угол, меньший половины центрального угла между соседними ребрами, и опускают вновь, осуществляя механическое воздействие на соседние участки.

Под воздействием озона и описанных выше механических деформаций резина автопокрышки разрушается, тем самым высвобождаются металлические и текстильные компоненты автопокрышки, которые в дальнейшем наряду с резиной поступают на переработку.

Использование предлагаемого изобретения позволит снизить энергозатраты на разрушение автопокрышки по сравнению с известными способами как за счет снижения мощности рабочего органа, создающего механические деформации, так и за счет использования озонсодержащего газа.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ РАЗРУШЕНИЯ РЕЗИНЫ РЕЗИНОТЕХНИЧЕСКИХ ИЗДЕЛИЙ | 1998 |

|

RU2125515C1 |

| СПОСОБ ПЕРЕРАБОТКИ РЕЗИНОСОДЕРЖАЩИХ ИЗДЕЛИЙ, В ЧАСТНОСТИ АРМИРОВАННЫХ И В ТОМ ЧИСЛЕ АВТОПОКРЫШЕК, И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1997 |

|

RU2123425C1 |

| УСТРОЙСТВО ДЛЯ ПЕРЕРАБОТКИ РЕЗИНОСОДЕРЖАЩИХ ИЗДЕЛИЙ | 1998 |

|

RU2144461C1 |

| СПОСОБ ПЕРЕРАБОТКИ РЕЗИНОТЕХНИЧЕСКИХ ИЗДЕЛИЙ | 1995 |

|

RU2111859C1 |

| СПОСОБ ПЕРЕРАБОТКИ РЕЗИНОТЕХНИЧЕСКИХ ИЗДЕЛИЙ | 1998 |

|

RU2126320C1 |

| Способ переработки амортизованных автопокрышек | 1988 |

|

SU1577986A1 |

| Автоматическая линия для криодробления изношенных автопокрышек, армированных металлокордом | 1990 |

|

SU1752562A1 |

| Линия переработки резины изношенных шин | 2018 |

|

RU2716770C1 |

| УСТАНОВКА ДЛЯ ПРОИЗВОДСТВА РЕЗИНОВОЙ ДРОБЛЕНКИ | 2000 |

|

RU2211761C2 |

| СПОСОБ ПЕРЕРАБОТКИ ОТРАБОТАННЫХ АВТОПОКРЫШЕК И РЕЗИНОТЕХНИЧЕСКИХ ОТХОДОВ, АРМИРОВАННЫХ КОРДОМ | 2005 |

|

RU2325995C2 |

Изобретение относится к утилизации промотходов, в частности к разрушению изношенных автопокрышек, в том числе с металлокордом. Задачей изобретения является обеспечение растяжения резины во всей массе автопокрышки, обрабатываемой в озоносодержащей среде при минимальных усилиях деформации, прикладываемых к ней. В предложенном способе автопокрышку подвергают одновременному воздействию озоносодержащей среды и механических усилий. Согласно изобретению усилия прилагают сначала к бортам автопокрышки до их соприкосновения, а затем к ее боковинам. В устройстве для реализации указанного способа рабочий орган выполнен в виде матрицы и пуансона с радиальными ребрами. Ребра матрицы смещены относительно ребер пуансона в окружном направлении. Согласно изобретению рабочий орган размещен внутри герметичной камеры, снабженной системой подачи в нее озоносодержащего газа. Каждое ребро рабочего органа на поверхности, обращенной к противоположному ребру, снабжено, как минимум, двумя шипами, размещенными на нем с возможностью продольного и поперечного перемещения и установленными таким образом, что высота шипа, ближайшего к оси матрицы и пуансона, больше высоты другого. 2 с.п.ф-лы, 1 з.п. ф-лы. 6 ил.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| РСТ, заявка, WO 94/07670, кл | |||

| Солесос | 1922 |

|

SU29A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Составная пуговица | 1928 |

|

SU11805A1 |

| Резина | |||

| Метод испытания на разрушение в среде озонированного воздуха при многократных деформациях | |||

| Кузнечная нефтяная печь с форсункой | 1917 |

|

SU1987A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| RU, патент, 2060882, кл | |||

| Солесос | 1922 |

|

SU29A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| SU, авторское свидетельство, 1214445, кл | |||

| Солесос | 1922 |

|

SU29A1 |

Авторы

Даты

1998-05-27—Публикация

1996-07-01—Подача