Изобретение относится к химической технологии, а именно к способу получения жидких фенолоформальдегидных смол резольного типа, и может быть использовано в деревообрабатывающей промышленности при производстве фанеры и других клееных изделий из древесины.

Применяемые в настоящее время в деревообрабатывающей промышленности жидкие резольные смолы горячего отверждения СФЖ-3013 и СФЖ-3014 содержат минимальные количества свободных мономеров, а клееная продукция на их основе разрешена для использования в жилищном и гражданском строительстве. Однако высокая стоимость и дефицитность исходного фенола существенно удоражает продукцию на основе этих смол, т.к. доля связующего в себестоимости клееной древесины составляет до 35% (Г.М. Шварцман, Д.А. Щедро, Производство древесностружечных плит, М.: Лесн. пром-сть, 1987. - 319 с). Один из путей снижения себестоимости фенолоформальдегидных смол - использование более дешевого фенольного сырья. С этой точки зрения значительный интерес представляет лигнин, молекулы которого подобны молекулам фенолоформальдегидных олигомеров.

Наиболее близким по технической сущности и достигаемому эффекту является способ получения жидкой резольной фенолоформальдегидной смолы СФЖ-3013 с частичной заменой фенола на технические лигносульфонаты конденсацией 100 мас. ч. фенола, 5,2 мас.ч. лигносульфоната, 74,8 мас.ч. формальдегида в присутствии 26 мас.ч. NaOH (В.П. Кондратьев, Ю.Г. Доронин, Водостойкие клеи в деревообработке, М.: Лесн. пром-сть, 1988. - С. 50 - 51). Использование лигносульфонатов приводит к вспениванию реакционной массы вследствие проявления ими поверхностно-активных свойств, что влечет за собой необходимость применения пеногасителя - кремнийорганической жидкости.

Известен способ получения фенолоформальдегидных адгезивов с частичной заменой фенола целлолигнином - лигноцеллюлозным остатком производства фурфурола (J. Ladomerski, O. Wienhaus, H. Pecina, Zur Nutzung von Lignocellulose Ruckstanden (LCR) aus der Furfuralerzeugung fur die Herstellung von Phenolharzklebstoffen//Holz als Roh- und Werkstoff., 1989, Bd. 47, S. 47 - 52). Утилизация целлолигнина повышает рентабельность фурфурольного производства, однако он имеет низкую реакционную способность, поэтому перед использованием для синтеза модифицированных фенолоформальдегидных смол необходима его активация. Активацию проводят обработкой целлолигнина 20 - 40%-ным раствором NaOH в автоклаве при 180 - 235oC, что требует дополнительных затрат электроэнергии и химикатов.

Одним из путей рационального использования целлолигнина является дополнительное извлечение из него глюкозы при гидролизе целлюлолитическими ферментами (Е.Ю. Власенко, О. Кастельянос, А.П. Синицын. Реакционная способность различных видов целлюлозосодержащего сырья при гидролизе целлюлолитическими ферментами// Прикл. биохимия и микробиология, 1993, т. 29, в. 6, с. 834 - 843). Показано, что ферментативное осахаривание целлолигнина более эффективно, чем природного целлюлозосодержащего сырья. Отходом после ферментативного гидролиза углеводной части целлолигнина является биолигнин.

Цель изобретения - расширение сырьевой базы и снижение стоимости жидкой резольной фенолоформальдегидной смолы СФЖ-3013 с сохранением ее потребительских свойств, а также утилизация биолигнина.

Поставленная цель достигается тем, что при синтезе смолы по режиму СФЖ-3013 30 - 50% синтетического фенола заменяют биолигнином, являющимся отходом гидролиза целлолигнина ферментным препаратом - целловиридином. Гидролиз осуществляют в реакторе периодического действия при перемешивании при 50oC, концентрации целловиридина 45 г/л в 0,1M натрийацетатном буферном растворе (pH 4,5) в течение 8 - 12 ч. Затем гидролизат подвергают микрофильтрации. Оставшуюся после микрофильтрации гидролизата суспензию биологнина с влажностью 50 - 70%, а также высушенный препарат биолигнина с влажностью 3% используют для синтеза жидких фенолоформальдегидных смол резольного типа.

Согласно предлагаемому способу конденсацию фенола и биолигнина с формальдегидом проводят в присутствии 7 - 10 мас.% NaOH при мольном соотношении (фенол + биолигнин): формальдегид равном 1: (2,04 - 2,06).

Сущность заявляемого способа состоит в использовании вместо лигносульфонатов биолигнина, применение которого позволяет заменить 30 - 50% фенола, в то время как на лигносульфонаты заменяется только 5% фенола (Водостойкие клеи в деревообработке, с. 51). Кроме того, в заявляемом способе не требуется применения пеногасителя, что упрощает технологический процесс.

Следующие примеры иллюстрируют изобретение.

Пример 1. В колбу, снабженную мешалкой, термометром, обратным холодильником, помещают 170,0 г (70 мас.ч.) расплавленного фенола 243,3 г биолигнина с влажностью 70% (73 г а.с. вещества 30 мас.ч.) и 197,7 г 43%-ного раствора NaOH, нагревают до 40 - 45oC и перемешивают в течение 15 мин, затем прибавляют 397,3 г 37%-ного формалина. Реакционную смесь нагревают до 80 - 85oC и выдерживают при этой температуре 30 мин. Затем поднимают температуру до 93 - 95oC и выдерживают 20 мин, охлаждают до 85oC, прибавляют вторую порцию - 30,7 г 37%-ного формалина и выдерживают при перемешивании при 85 - 90oC 20 - 30 мин до достижения смолой требуемой вязкости, охлаждают при перемешивании.

Пример 2. Порядок проведения синтеза тот же, что в примере 1. Отличие состоит в том, что в колбу загружают 170,0 г расплавленного фенола (70 мас. ч. ) 182,5 г биолигнина с влажностью 60% (73 г а.с. вещества, 30 мас.ч.) 174,4 г 43%-ного раствора NaOH и 32,6 мл воды. Далее все как в примере 1.

Пример 3. Порядок проведения синтеза тот же, что в примерах 1, 2. Отличие состоит в следующем. В колбу загружают 145,8 г (60 мас.ч.) расплавленного фенола 243,0 г биолигнина с влажностью 60% (97,2 г а.с. вещества, 40 мас.ч.) и 232 г 43%-ного раствора NaOH, нагревают до 40 - 45oC, перемешивают 15 мин, и прибавляют 398,9 г 37%-ного формалина. Далее все как в примерах 1, 2.

Пример 4. Порядок проведения синтеза тот же, что в примерах 1, 2. Отличие состоит в том, что в колбу загружают 125 г (50 мас.ч.) расплавленного фенола и 312,5 г биолигнина с влажностью 60% (125 г а.с. вещества, 50 мас.ч. ) и 232,6 г 43%-ного раствора NaOH, нагревают до 40 - 45o, перемешивают 15 мин и прибавляют 401 г 37%-ного формалина. Далее все как в примерах 1, 2.

Пример 5. Порядок проведения синтеза тот же, что в примерах 1, 2. Отличие состоит в том, что в колбу загружают 170 г (70 мас.ч.) расплавленного фенола, 146 г биолигнина с влажностью 50% (73 г а.с. вещества, 30 мас.ч.), 162,8 г 43%-ного раствора NaOH и 80,7 мл воды. Далее все как в примерах 1, 2.

Пример 6. Порядок проведения синтеза тот же, что в примерах 1, 2. Отличие состоит в том, что в колбу загружают 170 г (70 мас.ч.) расплавленного фенола 75,3 г биолигнина с влажностью 3% (73 г а.с. вещества, 30 мас.ч.), 174,4 г 43%-ного раствора NaOH и 139,8 мл воды. Далее все как в примерах 1, 2.

Синтезированные смолы анализировались на содержание свободного фенола по ГОСТ 11235-75, п. 1, свободного формальдегида по ГОСТ 16704-71, массовую долю нелетучих веществ (сухой остаток) определяли по ГОСТ 17537-72, разд. 2, массовую долю щелочи - по ГОСТ 20907-75, п. 4.7. Вязкость определяли вискозиметром В3 - 4 при 20oC. Предел прочности при скалывании клеевого слоя фанеры после кипячения в воде измеряли согласно ГОСТ 20907-75, п. 4.15.

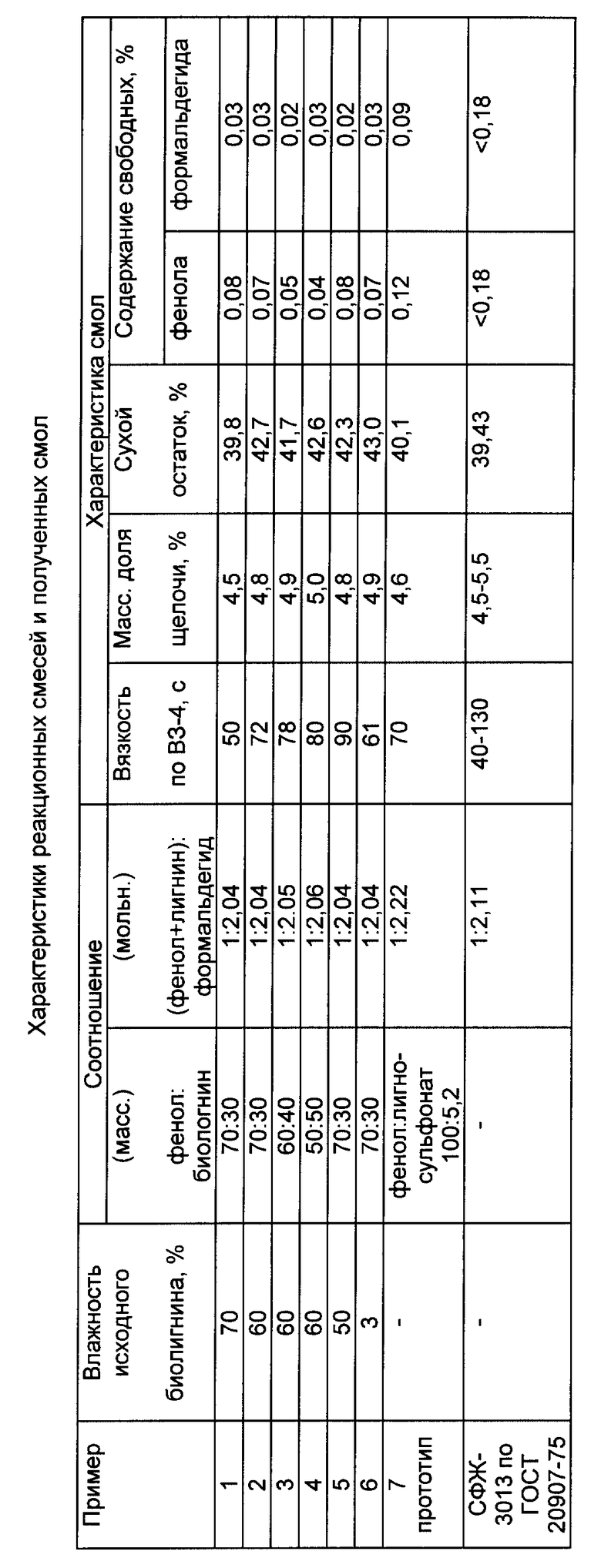

Физико-химические свойства синтезированных лигнинсодержащих фенолоформальдегидных смол приведены в таблице.

Предел прочности при скалывании составляет 1,49 - 2,2 МПа (для СФЖ-3013 - не менее 1,47 МПа).

Как видно из таблицы, характеристики предлагаемых смол соответствуют требованиям ГОСТ 20907-75 для жидкой резольной фенолоформальдегидной смолы СФЖ-3013.

Полученные смолы являются малотоксичными и могут использоваться в производстве многослойной фанеры и других клееных изделий из древесины.

Использование заявляемого способа обеспечит существенное снижение стоимости смолы за счет частичной замены дорогостоящего фенола более дешевым сырьем, а также позволит решить проблему утилизации биолигнина.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ЛИГНОФЕНОЛОФОРМАЛЬДЕГИДНОЙ СМОЛЫ | 2009 |

|

RU2423390C2 |

| ОКИСЛИТЕЛЬ ЛИГНОСУЛЬФОНАТОВ ДО ВАНИЛИНА | 1996 |

|

RU2117655C1 |

| Способ получения лигнофенолформальдегидной смолы | 2023 |

|

RU2812555C1 |

| ФАНЕРА | 1997 |

|

RU2136488C1 |

| СПОСОБ ПОЛУЧЕНИЯ АРОМАТИЧЕСКИХ ОКСИАЛЬДЕГИДОВ | 1994 |

|

RU2078755C1 |

| 3-ФЕНИЛАЗО-4-ГИДРОКСИБЕНЗИЛИДЕНАНИЛИН В КАЧЕСТВЕ АКТИВАТОРА ЩЕЛОЧНОГО ГИДРОЛИЗА ЛИГНИНА | 1996 |

|

RU2132328C1 |

| СПОСОБ ПОЛУЧЕНИЯ МАЛОТОКСИЧНЫХ КЛЕЕНЫХ МАТЕРИАЛОВ | 1998 |

|

RU2151055C1 |

| ФАНЕРА | 2010 |

|

RU2440890C1 |

| Способ получения лигнинфенолформальдегидной смолы | 2023 |

|

RU2820520C1 |

| КЛЕЕВАЯ КОМПОЗИЦИЯ ДЛЯ ПРОИЗВОДСТВА ФАНЕРЫ И СПОСОБ ПОЛУЧЕНИЯ ДЛЯ НЕЕ НАПОЛНИТЕЛЯ | 2013 |

|

RU2552560C2 |

Смолу получают конденсацией фенола, биолигнина и формальдегида при нагревании в щелочной среде. Биолигнин - отход гидролиза целлолигнина ферментным препаратом - целловиридином. Замена фенола 30-50% от его массы биолигнина позволяет решить проблему утилизации биолигнина и снизить стоимость смолы. 1 табл.

Способ получения жидких резольных фенолоформальдегидных смол конденсацией фенола, формальдегида и лигнинсодержащего вещества при нагревании в щелочной среде, отличающийся тем, что в качестве лигнинсодержащего вещества используют 30 - 50% от массы фенола биолигнина, являющегося отходом гидролиза целлолигнина ферментным препаратом-целловиридином, с влажностью 3 - 70%, а конденсацию проводят при молярном соотношении фенола и биолигнина к формальдегиду 1 : (2,04 - 2,06).

| Кондратьев В.П | |||

| и др | |||

| Водостойкие клеи в деревообработке | |||

| - М.: Лесная промышленность, 1988, с.50, 51 | |||

| 0 |

|

SU124908A1 | |

| Способ получения модифицированной фенолформальдегидной смолы | 1990 |

|

SU1786042A1 |

| Шварцман Г.М | |||

| и др | |||

| Производство древесно-стружечных плит | |||

| - М.: Лесная промышленность, 1987, с.319 | |||

| Власенко Е.Ю | |||

| и др | |||

| Реакционная способность различных видов целлюлозосодержащего сырья при гидролизе целлюлолитическими ферментами | |||

| Прикладная биохимия и микробиология, 1993, т.2, 29, вып.6, с.834 - 843. | |||

Авторы

Даты

1998-12-20—Публикация

1996-10-21—Подача