Изобретение относится к химии полимеров, а именно к способу получения модифицированной фенолформальдегидной смолы, используемой в клеевых составах, а также при получении композиционных материалов.

Известен способ получения фенолформальдегидной смолы, в котором фенол частично заменяется на сульфатный лигнин, выделенный из черного щелока, причем выделение сульфатного лигнина из черного щелока с высоким выходом требует разработки специальной технологии.

Недостатком способа является то, что процесс выделения сульфатного лигнина в технологически приемлемом виде (сухой порошок или влажная паста) является длительным и трудоемким процессом, требующим

расхода значительных количеств нейтрализующих щелочь черных щелоков агента - серной кислоты или углекислого газа, необходимого кислотоупорного оборудования, а также специальных фильтрующих устройств для отделения лигнина из кислого раствора:

Наиболее близким к изобретению является способ получения феноллигнинфор- мальдегидной смолы путем конденсации при нагревании в присутствии едкого натра фенола, лигносодержащего вещества карамели и формальдегида.

Недостатком известного, способа является то, что феноллигнинформальдегидная смола, полученная по этому способу, содержит в свободном состоянии значительное количество фенола и формальдегида, являющихся токсичными веществами.

VI 00

о о

Ю

Цель изобретения - снижение мономеров в-смоле.

Цель достигается тем, что по способу получения модифицированной фёнолфор- мальдегидной смолы конденсацией фенола, формальдегида, гидроксида натрия при их массовом соотношении 1:0,9:0,3 соответственно, в присутствии воды и лигнинсодержа- щего карамельного осадка пред гид ролйзатов сульфат-целлюлозного производства при по- стадийном введении формальдегида и нагревании до получения фенолформальдегидного конденсата с вязкостью 0,83 - 0,93 Па/с,, лигнинсодержащий карамельный осадок предгидролизэтов сульфат-целлюлозного производства вводят в фёнолформальде- гидный конденсат в виде 40%-ного раствора в 4%-ном водном растворе гидроксида натрия при массовом соотношении конденсата и карамельного осадка (80-90):(10:20) и процесс продолжают при 70-80°С в течение 40 мин.

П р и-м е р 1. В трехгорлую колбу, снабженную мешалкой, термометром, обратным холодильником, загружают 24,62 г фенола, 14,95 г щелочи и 18,8 мл воды (из -расчета 46% сухих веществ), перемешивают, нагревают и при температуре 40-42°С вводят первую порцию 43,9 г(92,0%) формалина, доводят температуру до 80-85°С и выдерживают при этой температуре 40-45 мин. Затем смесь осторожно в течение 15 мин доводят до кипения и кипятят 10 мин. После кипячения смесь за 10-15 мин охлаждают до 80-85°С, вводят вторую порцию 4,25 г формалина, за 5-10 мин температуру повышают до 85-90°С и выдерживают при этой температуре до достижения вязкости 0,83-0,93 Па/с по ВЗ-4. Массовое соотношение фенола : формальдегида : щелочи 1:0,9:0,3.

К полученному фенолформальдегидному конденсату добавляют 40%-ный раствор карамельного осадка предгидролизатов сульфат-целлюлозного производства в 4%-ном водном растворе гидроксида натрия и нагревают при перемешивании при 70-80°С в течение 40 мин при массовом соотношении фенолформальдегидного конденсата(ФФК)и карамели 90:10.

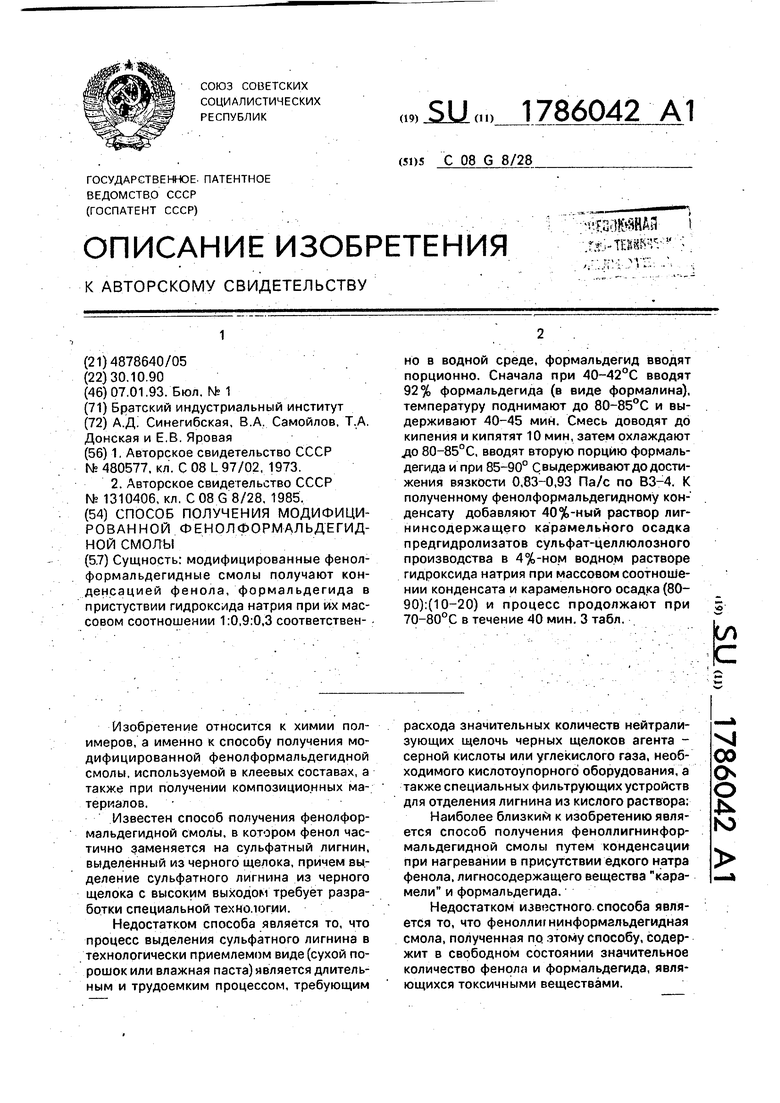

Характеристика модифицированной фенолформальдегидной смолы: свободный фенол 0,08%, свободный формальдегид 0,07%, жизнеспособность 2 мес.

Пример 2. Проводят аналогично примеру 1 при массовом соотношении фенолформальдегидного конденсата и карамели 85: 15.

Характеристика модифицированной фенолформальдегидной смолы: свободный

фенол 0,06%, свободный формальдегид 0,06% жизнеспособность 2 мес. Пример 3. Проводят аналогично примеру 1 при массовом соотношении фенолформальдегидного конденсата и карамели 80:20.

Характеристика модифицированной фенолформальдегидной смолы: свободный фенол 0,08%, свободный формальдегид 0,08%,

0 жизнеспособность 2 мес.

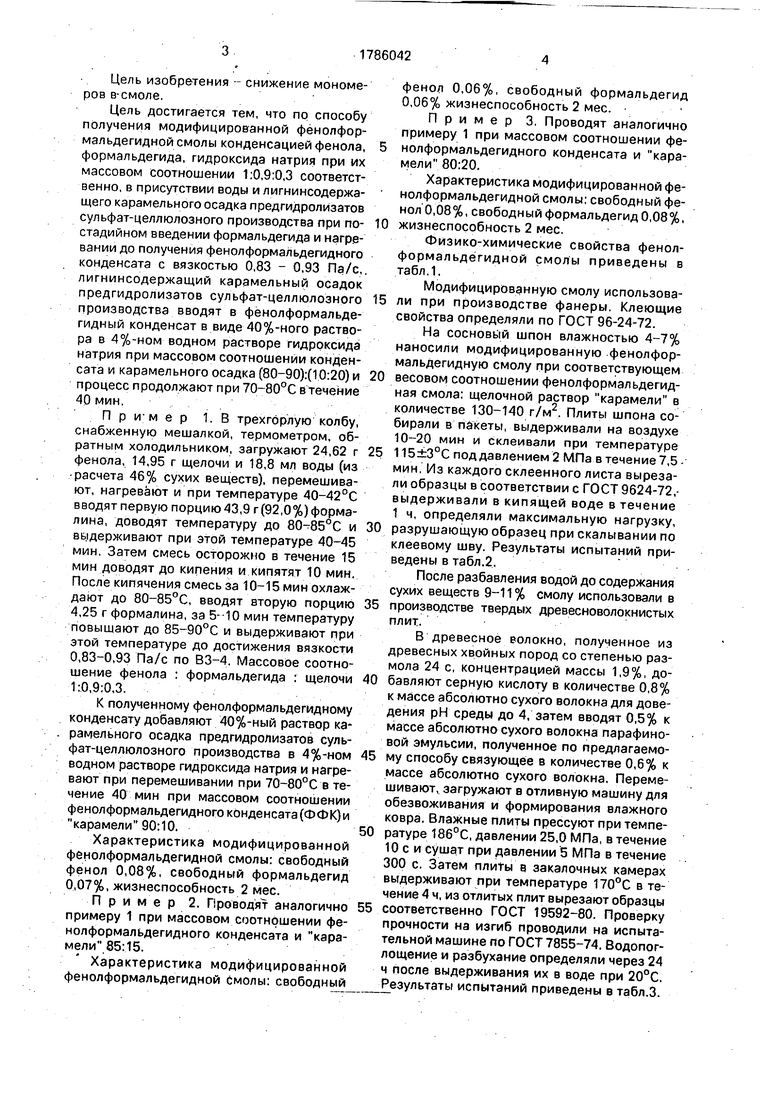

Физико-химические свойства фенолформальдегидной смолы приведены в табл.1.

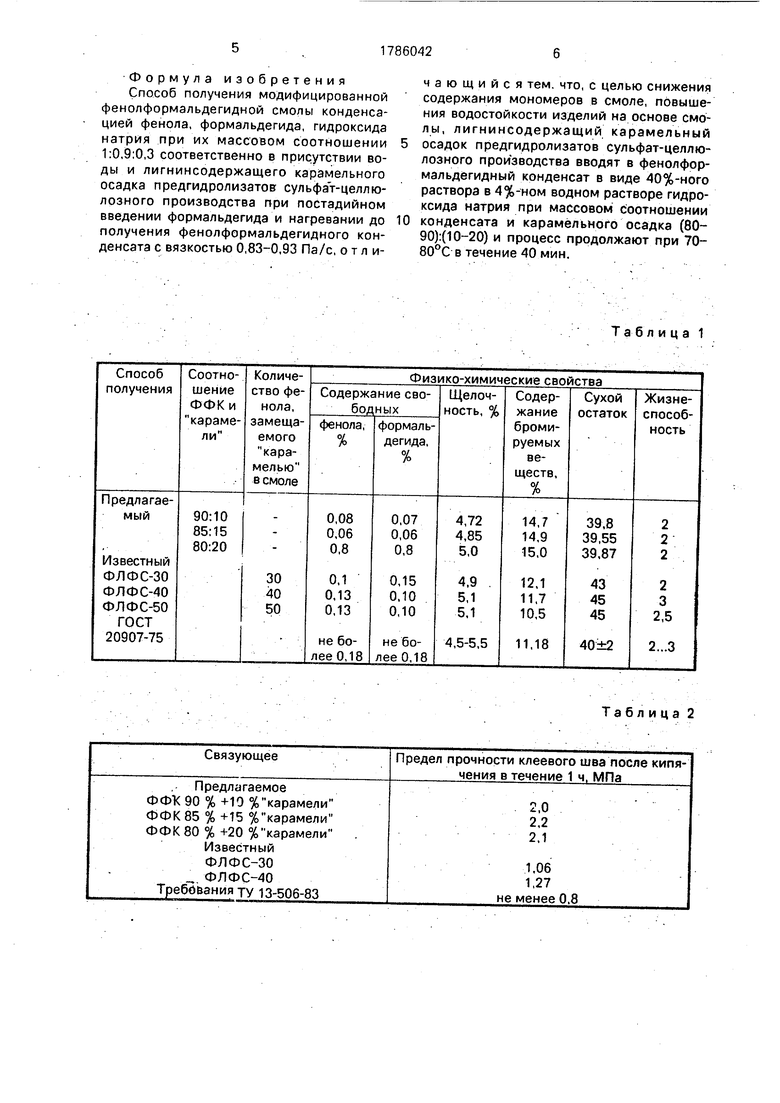

Модифицированную смолу использова5 ли при производстве фанеры. Клеющие свойства определяли по ГОСТ 96-24-72.

На сосновый шпон влажностью 4-7% наносили модифицированную фенолфор- мальдегидную смолу при соответствующем

0 весовом соотношении фенолформальдегид- ная смола: щелочной раствор карамели в количестве 130-140 г/м2. Плиты шпона собирали в пакеты, выдерживали на воздухе 10-20 мин и склеивали при температуре

5 115±3°С под давлением 2 МПа в течение 7,5- мин. Из каждого склеенного листа вырезали образцы в соответствии с ГОСТ 9624-72,- выдерживали в кипящей воде в течение 1 ч, определяли максимальную нагрузку,

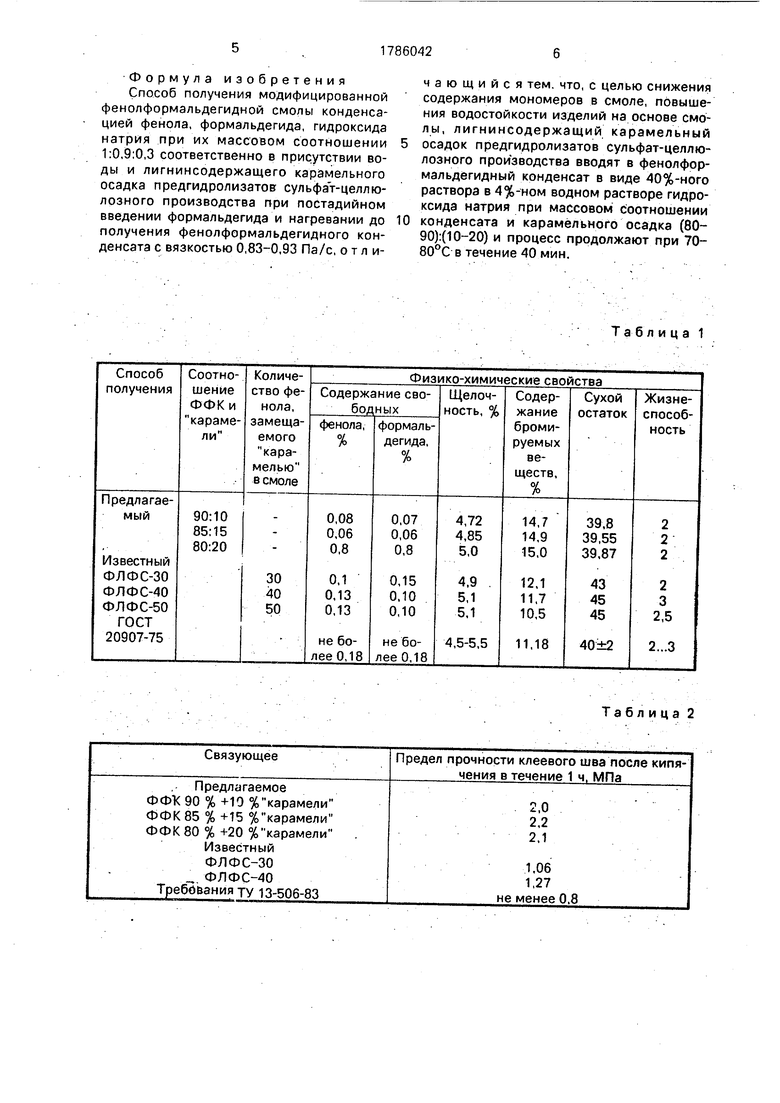

0 разрушающую образец при скалывании по клеевому шву. Результаты испытаний приведены в табл.2.

После разбавления водой до содержания сухих веществ 9-11% смолу использовали в

5 производстве твердых древесноволокнистых плит.

В древесное волокно, полученное из древесных хвойных пород со степенью размола 24 с, концентрацией массы 1,9%, до0 бавляют серную кислоту в количестве 0,8% к массе абсолютно сухого волокна для доведения рН среды до 4, затем вводят 0,5% к массе абсолютно сухого волокна парафиновой эмульсии, полученное по предлагаемо5 му способу связующее в количестве 0,6% к массе абсолютно сухого волокна. Перемешивают, загружают в отливную машину для обезвоживания и формирования влажного ковра. Влажные плиты прессуют при темпе0 ратуре 186°С, давлении 25,0 МПа, в течение 10 с и сушат при давлении 5 МПа в течение 300 с. Затем плиты в закалочных камерах выдерживают при температуре 170°С в течение 4 ч, из отлитых плит вырезают образцы

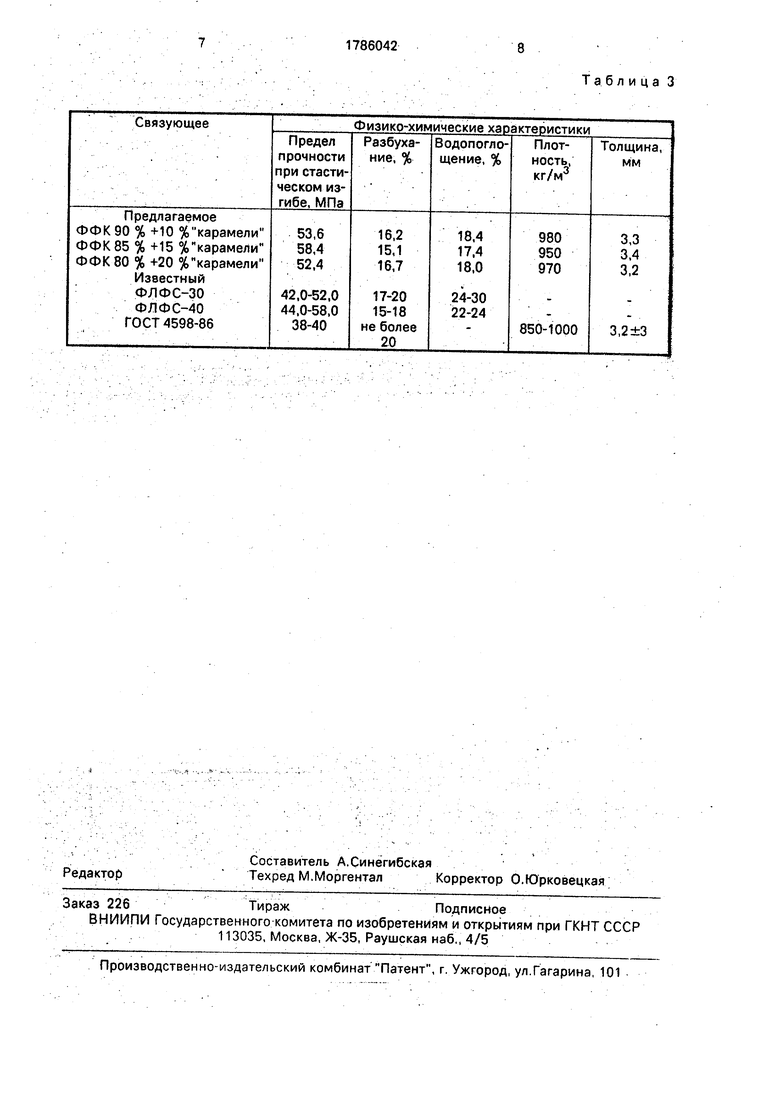

5 соответственно ГОСТ 19592-80. Проверку прочности на изгиб проводили на испытательной машине по ГОСТ 7855-74. Водопог- лощение и разбухание определяли через 24 ч после выдерживания их в воде при 20°С. Результаты испытаний приведены в табл.3.

Формула изобретения Способ получения модифицированной фенолформальдегидной смолы конденсацией фенола, формальдегида, гидроксида натрия при их массовом соотношении 1:0,9:0,3 соответственно в присутствии воды и лигнинсодержащего карамельного осадка предгидролизатов сульфат-целлюлозного производства при постадийном введении формальдегида и нагревании до получения фенолформальдегидного конденсата с вязкостью 0,83-0,93 Па/с, о т л и0

чающийся тем. что, с целью снижения содержания мономеров в смоле, повышения водостойкости изделий на основе смолы, лигнинсодержащий карамельный осадок предгидролизатов сульфат-целлюлозного производства вводят в фенолфор- мальдёгидный конденсат в виде 40%-ного раствора в 4%-ном водном растворе гидроксида натрия при массовом соотношении конденсата и карамельного осадка (80- 90):(10-20) и процесс продолжают при 70- 80°С в течение 40 мин.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения лигнинфенолформальдегидной смолы | 2023 |

|

RU2820520C1 |

| СПОСОБ ПОЛУЧЕНИЯ МОДИФИЦИРОВАННЫХ ФЕНОЛФОРМАЛЬДЕГИДНЫХ СМОЛ | 1995 |

|

RU2100381C1 |

| Способ получения модифицированной фенолформальдегидной смолы | 1985 |

|

SU1310406A1 |

| СВЯЗУЮЩЕЕ ДЛЯ НИЗКОТОКСИЧНЫХ ДРЕВЕСНЫХ ПЛАСТИКОВ | 1999 |

|

RU2162860C2 |

| Способ получения лигнофенолформальдегидной смолы | 2023 |

|

RU2812555C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЛИГНОФЕНОЛОФОРМАЛЬДЕГИДНОЙ СМОЛЫ | 2009 |

|

RU2423390C2 |

| Способ приготовления бумажной массы | 1990 |

|

SU1730303A1 |

| Способ получения лигнинмеламинфенолформальдегидной смолы | 2023 |

|

RU2820519C1 |

| СОСТАВ ДЛЯ ДРЕВЕСНОВОЛОКНИСТЫХ ПЛИТ | 1989 |

|

RU2016020C1 |

| ФЕНОЛЬНАЯ СМОЛА ДЛЯ КОМПОЗИЦИИ ДЛЯ ПРОКЛЕИВАНИЯ, СПОСОБ ПОЛУЧЕНИЯ И КОМПОЗИЦИЯ ДЛЯ ПРОКЛЕИВАНИЯ, ЕЕ СОДЕРЖАЩАЯ | 1998 |

|

RU2225416C2 |

Сущность: модифицированные фенол- формальдегидные смолы получают конденсацией фенола, формальдегида в пристуствии гидроксида натрия при их массовом соотношении 1:0,9:0,3 соответствен- . но в водной среде, формальдегид вводят порционно. Сначала при 40-42°С вводят 92% формальдегида (в виде формалина), температуру поднимают до 80-85°С и выдерживают 40-45 мин. Смесь доводят до кипения и кипятят 10 мин, затем охлаждают до 80-85°С, вводят вторую порцию формальдегида и при 85-90° С выдерживают до достижения вязкости 0,83L0,93 Па/с по ВЗ-4. К полученному фенолформальдегидному кон- денсату добавляют 40%-ный раствор лиг- нинсодержащего карамельного осадка предгидролизатов сульфат-целлюлозного производства в 4%-ном водном растворе гидроксида натрия при массовом соотношении конденсата и карамельного осадка (80- 90):(10-20) и процесс продолжают при 70-80°С в течение 40 мин. 3 табл. fe

Связующее

Предлагаемое

ФФК 90 % +10 % карамели

ФФК 85 % + 15 % карамели

ФФК 80 % +20 % карамели

Известный

ФЛФС-30

ФЛФС-40

Требования ту 13-506-83

Таблица 1

Таблица 2

Предел прочности клеевого шва после кипя- чения в течение 1 ч, МПа

2,0 2,2 2,1

1,06

1,27

не менее 0,8

Таблица 3

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Волокнистая масса для изготовления древесноволокнистых плит | 1973 |

|

SU480577A1 |

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ получения модифицированной фенолформальдегидной смолы | 1985 |

|

SU1310406A1 |

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

Авторы

Даты

1993-01-07—Публикация

1990-10-30—Подача