Изобретение относится к разделению различных веществ в связи с обработкой углеводородных масел и, более конкретно, к способу и устройству фильтрации, дегазации, дегидратации и устранения продуктов старения в изоляционных и других нефтяных маслах.

Известно, что в изоляционных и других нефтяных смесях при их использовании допустимо содержание лишь незначительного количества влаги, газов и продуктов старения, образующихся как во время использования, так и в процессе хранения. Это относится как к новым маслам, готовым к использованию, так и к смешанным маслам, а также к маслам, используемым в аппаратах высокого напряжения, таким как силовые и измерительные трансформаторы, переключатели высокого напряжения и т.п. Увеличение содержания указанных веществ выше допустимых значений чаще всего является следствием несоответствующих условий складирования и обращения, а в изоляционном масле в аппаратах высокого напряжения, кроме того, следствием старения масляно-бумажной изоляции, причем этот процесс со временем ускоряется. Процесс старения заключается в том, что под действием нагретых проводников, а также в присутствии ферромагнитного трансформаторного железа полимеризованные молекулы целлюлозной изоляции разлагаются и окисляют молекулы масла. Продукты старения из бумажной изоляции переходят в масла и как катализаторы обуславливают высокий уровень окисления до появления кислот. При этом деградировавшее масло действует на целлюлозу изоляции и ускоряет процесс ее старения. Одновременно наличие влаги в изоляционных маслах значительно снижает их диэлектрическую постоянную, являющуюся наиболее важной характеристикой этих масел, используемых в аппаратах высокого напряжения.

В технике широко известны устройства с фильтрами и вакуумными камерами для дегазации и дегидратации масла. Известно также центробежное оборудование с камерами для дегазации и дегидратации.

Недостатки указанных известных устройств с фильтрами и вакуумными камерами состоят в том, что при выделении растворенной воды и газов в высоком вакууме из масла выделяются и легко испаряющиеся фракции нефти, что ухудшает качество обработанного масла. Кроме того, к недостаткам следует отнести сложность оборудования и процесса его эксплуатации.

К недостаткам центробежного оборудования с камерами для дегазации и дегидратации с адсорбентами следует отнести относительную сложность оборудования и существенно более высокий расход адсорбентов, особенно при обработке сильно дегидратировавших масел старых трансформаторов. Отдельную проблему здесь представляет устранение загрязненных адсорбентов после их использования, так как они представляют собой отходы с канцерогенными свойствами.

Известен способ фильтрации минеральных масел и реализующее его устройство, описанные в патенте Югославии N 26744. Фильтрация и дегидратация масляной смеси в этом известном устройстве производится с использованием фильтров, содержащих слой поваренной соли толщиной около 100 мм. При этом обрабатываемая эмульсия проходит сквозь сито N 3 при повышенном давлении около 29,4 кПа при линейной скорости протекания 5•10-2 м/с. При этом эмульсия контактирует с фильтрующим слоем, проходя через капиллярные барьеры. Вследствие этого диспергированная фаза теряет кинетическую энергию, и ее концентрация в определенном сечении фильтрующегося слоя повышается. Поскольку при этом происходит и дегитратация диспергированных частиц, они могут быть выделены за счет выпадения в осадок.

К недостаткам этого известного решения следует отнести невысокую эффективность очистки обрабатываемых масел. Оно не обеспечивает требуемую степень фильтрации, дегазации, дегидратации и устранения продуктов старения в изоляционных маслах за один цикл прогонки масла через фильтрующий компонент.

Известны также способ фильтрации и реализующий его фильтр с ионообменником, описанные в патенте Югославии N 29045, предусматривающие возможность регенерации фильтра без перемещения и извлечения активного компонента. Для этого над слоем активного фильтрующего материала, размещенного поверх соответствующего сита, размещен эластичный мешок типа кузнечного меха, который надувается при регенерации фильтра и прижимается к поверхности активного компонента при пропускании сквозь фильтр жидкости для регенерации. Эта жидкость протекает в противоположном направлении, не приводя к изменению структуры активного компонента, который освобождается от задержанных при фильтрации частиц.

Этому известному решению также свойственны вышеописанные недостатки, которые в целом можно охарактеризовать как недостаточно высокая эффективность очистки обрабатываемых масел и регенерации активного компонента при его насыщении.

В соответствии с вышеизложенным задачей изобретения является преодоление недостатков технических решений, известных из предшествующего уровня техники, и создание способа и реализующего его устройства, обеспечивающих за один цикл обработки, т.е. при однократном пропускании масляной смеси через активный компонент, фильтрацию, дегазацию, дегидратацию и устранение продуктов старения в изоляционных и других нефтяных маслах, а также обеспечивающих возможность регенерации адсорбентов в процессе эксплуатации оборудования, при одновременном упрощении конструкции, уменьшении габаритов и расхода потребляемой энергии.

Указанный технический результат достигается тем, что в способе фильтрации, дегазации, дегидратации и устранения продуктов старения в изоляционных и других нефтяных маслах, основанном на пропускании обрабатываемого масла или смеси масел через активный компонент, в соответствии с изобретением осуществляют прогонку масла по меньшей мере через один механический фильтр для задержания частиц с размерами, превышающими заданные размеры; пропускают отфильтрованное механическим фильтром масло или смесь масел через активный компонент, в качестве которого используют по меньшей мере один адсорбент, направляя масло через каналы, образованные в резервуаре с адсорбентом продольными и поперечными перегородками, при этом за счет заполнения отдельных частей полости резервуара адсорбентами с различными характеристиками осуществляют отдельные фазы обработки, в том числе дегазацию, дегидратацию, устранение продуктов старения.

Предпочтительным является то, что при механической фильтрации задерживают частицы размерами более 4•10-3 мм.

Также предпочтительным является то, что в качестве адсорбента при осуществлении фазы дегазации и дегидратации используют алюмосиликаты кристаллической структуры с полярными молекулами Na или Ca и Si в узлах кристаллической решетки, а при осуществлении фазы устранения продуктов старения - триоксид алюминия гамма-типа с поверхностным зарядом молекул.

Кроме того, предпочтительно, что после насыщения адсорбентов осуществляют регенерацию насыщенного адсорбента, при этом регенерацию насыщенных адсорбентов, использованных для дегазации и дегидратации, осуществляют путем нагревания их до температуры около 573 К или путем воздействия на них высоким воздушным давлением, которое резко повышают с помощью компрессора с сухим воздухом до значения, примерно равного 300 кПа, с последующим отсосом выделенных газов, а регенерацию насыщенных адсорбентов, использованных для устранения продуктов старения, осуществляют их нагреванием в присутствии воздуха до температуры около 873 К, обеспечивая окисление связанных полярных молекул продуктов старения до молекул воды и двуокиси углерода.

Указанный результат достигается также тем, что устройство для фильтрации, дегазации, дегидратации и устранения продуктов старения в изоляционных и других нефтяных маслах, содержащее емкость с активным компонентом, в соответствии с изобретением, содержит по меньшей мере один резервуар, имеющий по меньшей мере одно отверстие для заполнения активным компонентом и впускное и выпускное отверстия для подачи и выпуска обрабатываемого масла или смеси масел, входной и выходной механические фильтры, размещенные в упомянутых впускном и выпускном отверстиях резервуара, циркуляционные трубопроводы, соединенные с упомянутыми впускным и выпускным отверстиями, по меньшей мере две продольные перегородки, установленные внутри резервуара с активным компонентом, образующие каналы для прохода обрабатываемого масла или смеси масел, при этом в качестве активного компонента использован адсорбент.

Целесообразным является введение поперечной проницаемой перегородки для разделения внутренней полости резервуара с активным компонентом на отдельные секции для заполнения соответствующим активным компонентом, при этом верхняя часть резервуара, выше поперечной перегородки, может быть заполнена адсорбентом для проведения фазы дегидратации, а нижняя его часть, ниже поперечной перегородки, - адсорбентом для проведения фазы дегазации, причем в поперечной перегородке по ее периферии могут быть выполнены отверстия.

Предпочтительным является выполнение входного и выходного механических фильтров из спеченной бронзы, обеспечивающее задержание частиц размерами более 4•10-3 мм.

Целесообразным является использование измерителя насыщенности адсорбента и манометра, установленных в отверстиях для заполнения резервуара адсорбентом.

Также предпочтительным является последовательное соединение резервуаров, заполненных по меньшей мере одним адсорбентом для проведения отдельных фаз обработки масла или смеси масел, трубопроводами так, что впускное отверстие первого резервуара соединено с нагнетательным насосом, а выпускное отверстие последнего резервуара - с резервуаром пользователя с обрабатываемым маслом или смесью масел.

Кроме того, предпочтительным является параллельное соединение резервуаров, заполненных по меньшей мере одним адсорбентом для проведения отдельных фаз обработки масла или смеси масел, трубопроводами так, что впускные отверстия резервуаров через первый коллектор соединены с нагнетательным насосом, а их выпускные отверстия через второй коллектор - с резервуаром пользователя с обрабатываемым маслом или смесью масел.

Предпочтительным также является выполнение адсорбента в виде гранул диаметром от 0,5 до 2,0 мм, при этом в качестве материала адсорбента для проведения фазы дегазации и дегидратации предпочтительно выбраны алюмосиликаты кристаллической структуры с молекулами Na или Ca и Si в узлах кристаллической решетки, а в качестве материала адсорбента для связывания продуктов старения или полярных молекул - оксиды алюминия, предпочтительно триоксид алюминия гамма-типа, со средним диаметром пор более 9•10-6 мм и эффективной поверхностью не менее 150 мм2/см3.

Изобретение поясняется на примерах его осуществления, иллюстрируемых чертежами, на которых представлено следующее:

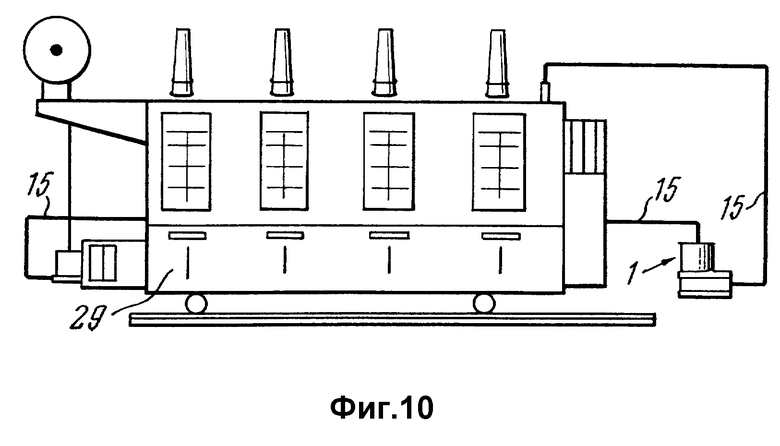

Фиг. 1 - схематичное представление устройства, соответствующего изобретению;

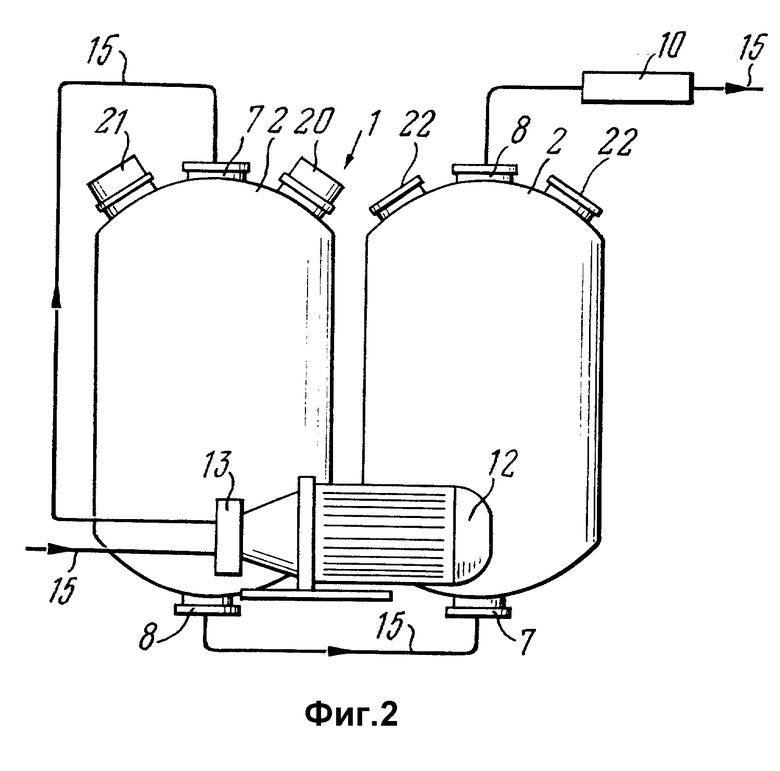

Фиг. 2 - схематичное представление установки для обработки масел в соответствии с изобретением с использованием 35 устройства по фиг. 1;

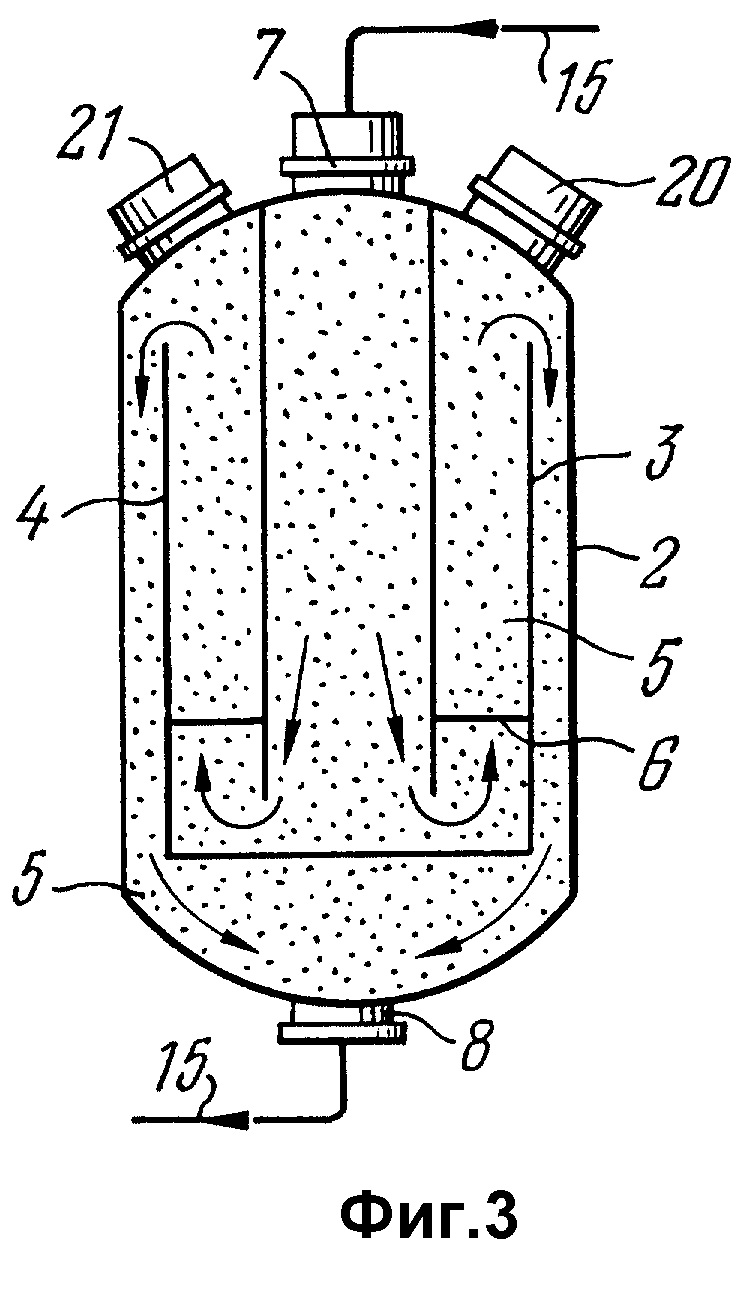

Фиг 3 - схематичное представление фрагмента конструкции устройства по фиг.1;

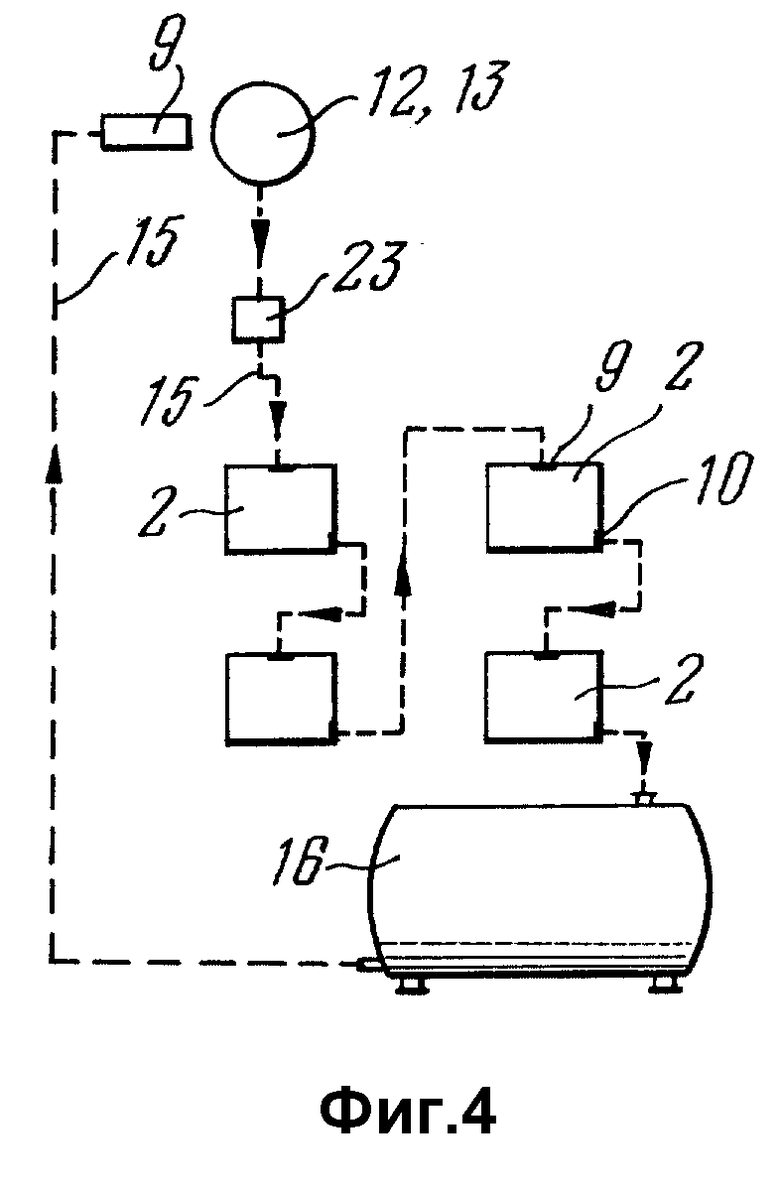

Фиг. 4 - схематичное предоставление последовательного соединения устройств по фиг. 1 в установке для обработки масел в соответствии с изобретением;

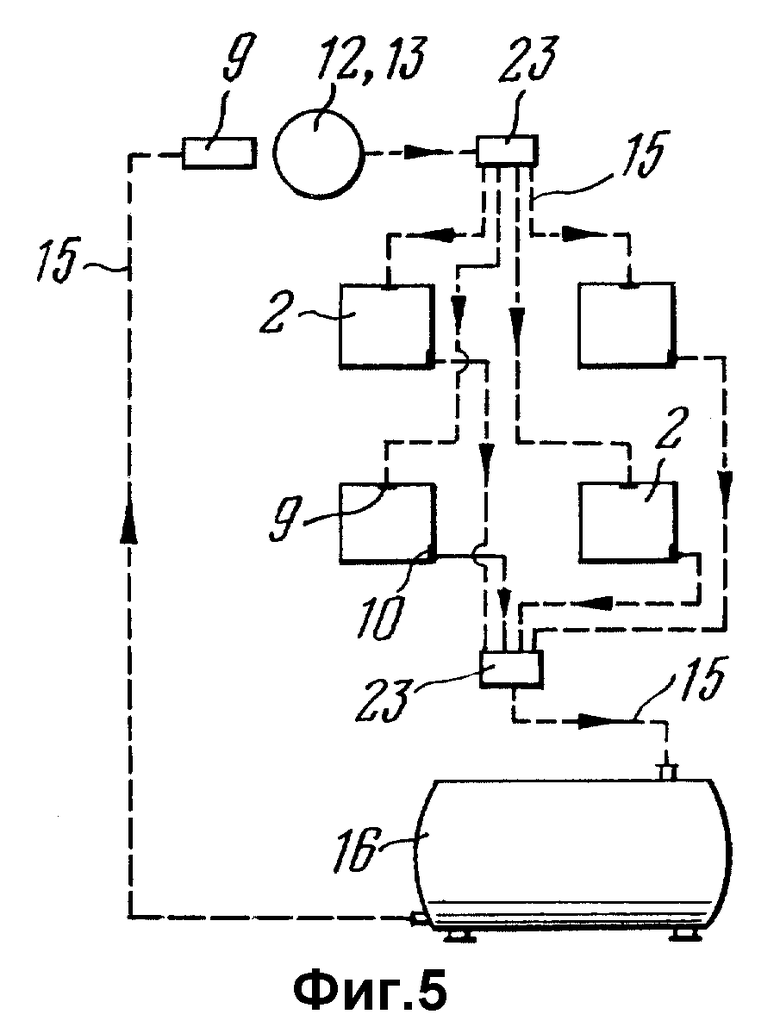

Фиг. 5 - схематичное представление параллельного соединения устройств по фиг. 1 в установке для обработки масел в соответствии с изобретением;

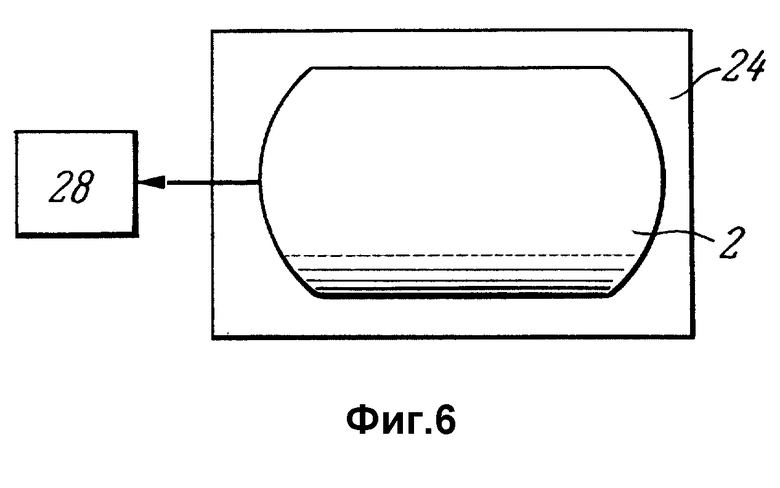

Фиг 6 - иллюстрация процедуры регенерации адсорбента для дегазации;

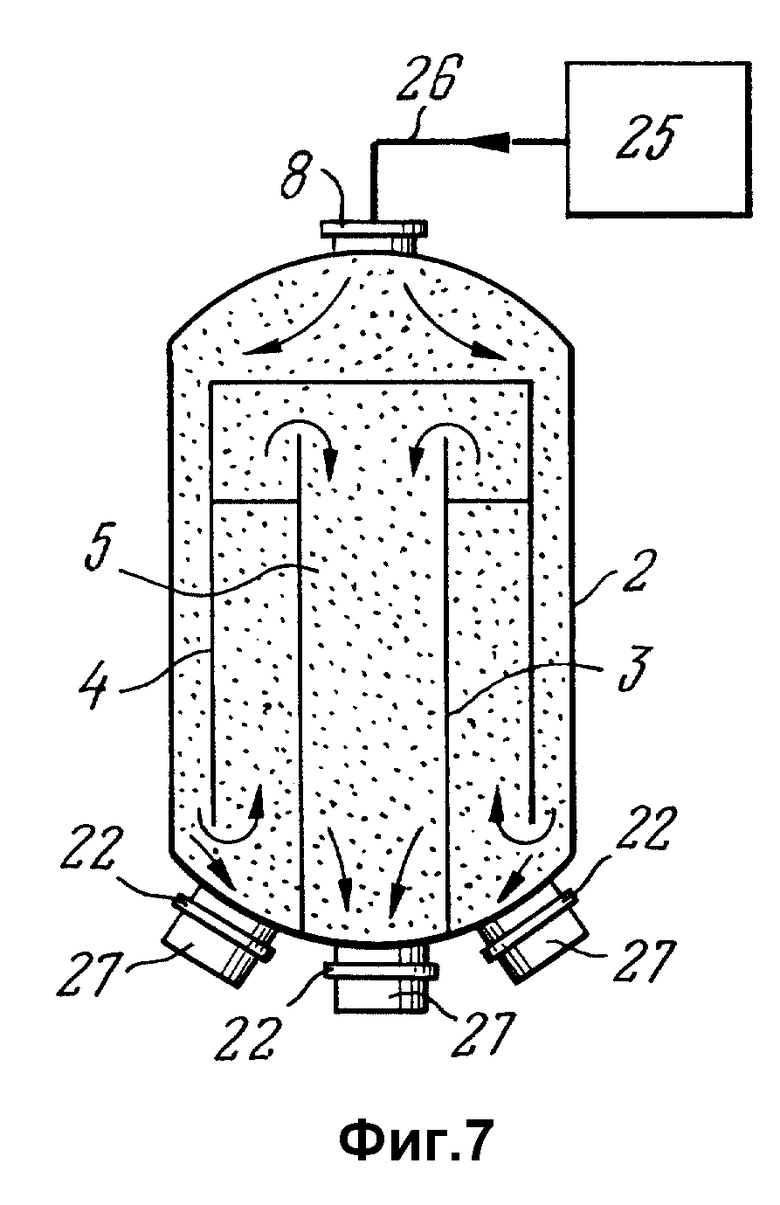

Фиг. 7 - иллюстрация процедуры регенерации адсорбента для дегидратации;

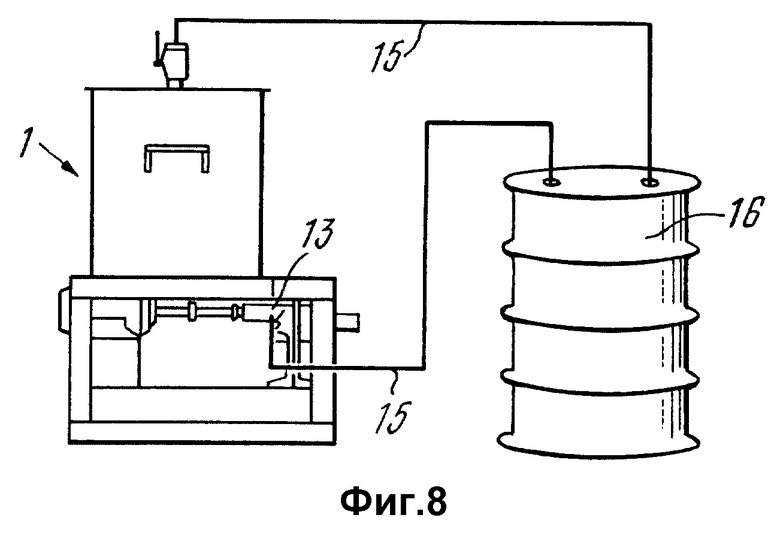

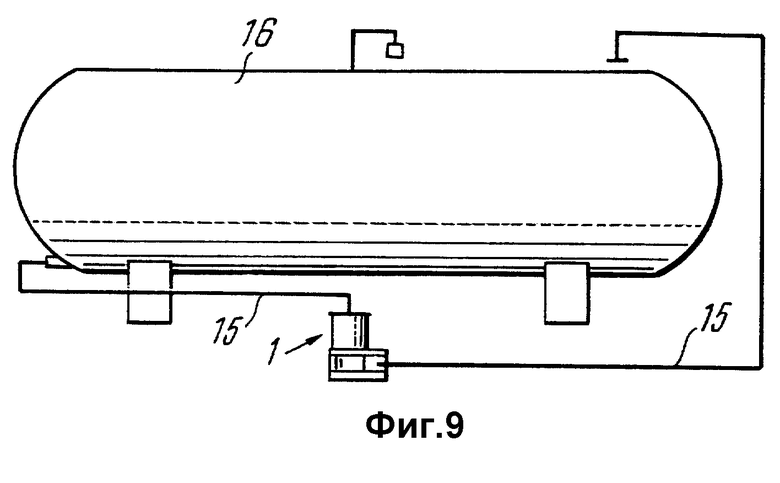

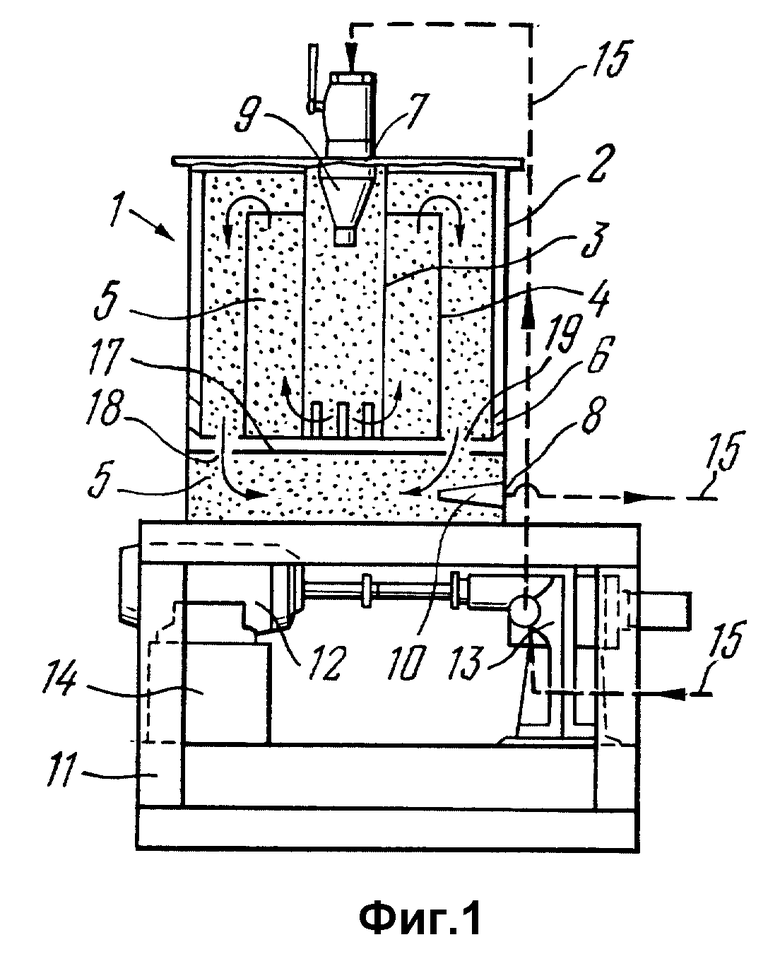

Фиг. 8, 9 и 10 - схематичное представление различных случаев применения устройства, соответствующего изобретению.

Как показано на фиг. 1, 2 и 3, устройство 1 для фильтрации, дегазации, дегидратации и устранения продуктов старения в изоляционных и других нефтяных маслах содержит по меньшей мере один резервуар 2, например цилиндрической формы, в котором размещены по меньшей мере две цилиндрические перегородки 3, 4, заполненные адсорбентом 5 и закрепленные в резервуаре 2 с помощью элементов крепления 6. Элементы 3, 4 образуют каналы для прохождения обрабатываемого масла или смеси масел в направлении стрелок, показанных на фиг. 1 и фиг. 3. Резервуар 2 имеет впускное и выпускное отверстия 7, 8 соответственно, в которых установлены механические фильтры 9 и 10 из металлического сплава, например, из спеченной бронзы, характеризуемой определенной пористостью. На основании 11 устройства 1 установлен электропривод 12, соединенный с нагнетательным насосом 13. На основании 11 также размещено электрооборудование 14 для защиты и запуска электропривода 12.

Циркуляционные трубопроводы, условно показанные линиями 15 с обозначенными стрелками направлениями движения масла, связывают между собой отдельные части устройства 1, а также отдельные устройства 1 в составе установок для обработки масел между собой и с резервуарами 16 пользователя, заполненными обрабатываемым маслом (см. фиг. 4, 5).

Как показано на фиг. 2, устройство 1 может содержать два резервуара 2, связанных между собой циркуляционными трубопроводами 15, а также связанные с насосом 13, установленным в трубопроводе 15, соединенном с впускным отверстием 7 одного из резервуаров 2, выпускное отверстие 8 которого соединено с впускным отверстием 7 другого резервуара 2, выпускное отверстие 8 которого через соответствующий механический фильтр 10 может быть соединено трубопроводом 15, например, с соответствующим резервуаром с маслом пользователя.

Как показано на фиг. 3, цилиндрические перегородки 3, 4 образуют внутри резервуара 2 относительно узкие каналы для прохождения масла, которое подвергается адсорбции при прохождении через адсорбент 5. Между верхней частью резервуара с цилиндрическими перегородками 3, 4 и нижней его частью может быть установлена проницаемая для масла горизонтальная перегородка 17, по периферии которой выполнены отверстия 18 для прохождения масла (см. фиг. 1), расположенные напротив отверстий 19 в основании цилиндрической перегородки 4.

При размещении в резервуаре 2 горизонтальной перегородки 17 образованные при этом отдельные части резервуара могут быть заполнены соответствующим адсорбентом 5 для проведения отдельных фаз обработки масла. Например, верхняя часть резервуара 2 может быть заполнена адсорбентом, предназначенным для извлечения влаги из масла, а нижняя часть - адсорбентом, обеспечивающим устранение газов из той же обрабатываемой жидкости. Таким образом, в резервуаре 2 устройства 1 могут быть размещены различные адсорбенты 5, которые при однократном прохождении масла обеспечивают проведение различных фаз процесса дегидратации, дегазации и выделения полярных молекул как продуктов окисления или старения при одновременной фильтрации в механических фильтрах 9, 10.

Для контроля процесса фильтрации, дегазации, дегидратации и устранения продуктов старения используют измеритель насыщенности 20 адсорбентов и манометр 21 для контроля давления, устанавливаемые в отверстия 22 для заполнения резервуара 2 адсорбентом 5.

Для осуществления полного процесса фильтрации, дегазации, дегидратации и выделения продуктов старения в изоляционных и других нефтяных маслах или масляных смесях за один цикл обработки масла может быть создана установка с несколькими резервуарами 2, которые могут быть соединены между собой трубопроводами 15 последовательно (фиг. 4) или параллельно (фиг. 5). При этом подключение упомянутых резервуаров 2 к насосу 13 и к резервуару 16 пользователя осуществляется через соответствующие коллекторы 23.

При этом отдельные резервуары 2 могут быть заполнены различными адсорбентами 5 для проведения отдельных фаз обработки прогоняемого масла. Указанное последовательное или параллельное соединение резервуаров 2 позволяет осуществлять замену отдельных из них, достигших состояния насыщенности адсорбентов, путем снятия и затем повторного подключения соответствующих гибких трубопроводов 15 без проникновения воздуха в систему адсорбции.

Процесс фильтрации, дегазации, дегидратации и устранения продуктов старения в изоляционных и других нефтяных маслах в заявленном устройстве в соответствии с изобретением, осуществляется следующим образом. С помощью насоса 13, приводимого в действие электроприводом 12, масло или масляная смесь прогоняется по трубопроводам 15 и поступает в резервуар 2 через соответствующий механический фильтр 9, задерживающий частицы с размерами, превышающими заданные, например, 4•10-3 мм, и затем проходит по каналам, образованным в полости резервуара 2 продольными перегородками 3, 4 и, при необходимости, горизонтальной перегородкой 17 с отверстиями 18. При этом в зависимости от особенностей используемого адсорбента 5, осуществляется дегазация, дегидратация или устранение продуктов старения, как описано ниже.

В качестве адсорбента 5, заполняющего части резервуара 2, образованные перегородками 3 и 4, или весь резервуар 2 полностью, при осуществлении фазы дегазации и дегидратации используют алюмосиликаты кристаллической структуры с молекулами Na или Ca и Si в узлах кристаллической решетки. Эти молекулы создают сильное электрическое поле, в результате чего в кристаллическую решетку алюмосиликата вовлекаются молекулы побочных продуктов с размерами, существенно меньшими чем размеры молекул нефтепродуктов, которые остаются в свободном состоянии в составе масла.

При осуществлении фазы выделения продуктов старения или распада в качестве адсорбента 5 используются оксиды алюминия, в частности, триоксид алюминия гамма-типа, средний размер пор которого примерно равен 9•10-6 мм, а активная поверхность не менее 150 м2/см3. Действие этого адсорбента основано на том, что поверхность его пор обладает поверхностным зарядом, за счет которого происходит связывание продуктов распада масла или полярных молекул. Все используемые адсорбенты 5 имеют форму гранул диаметром в пределах 0,5-2,0 мм.

В установках, схематически представленных на фиг. 4 и 5, отдельные фазы описанного способа обработки масла или смеси масла могут проходить в отдельных последовательно или параллельно соединенных трубопроводами 15 резервуарах 2. При этом отдельные части резервуара 2, отделенные перегородками 3, 4, могут быть заполнены соответствующими одними и теми же или различными адсорбентами 5.

После достижения адсорбентами состояния насыщения, что контролируется в процессе обработки масел с помощью измерителя насыщенности 20 адсорбентов, осуществляется их регенерация. Процедура регенерации адсорбентом, использованных для дегазации, иллюстрируется с помощью фиг. 6. При этом резервуар 2 с адсорбентом 5, из которого вылиты остатки масла, устанавливается в камере 24 и осуществляется нагрев до температуры около 573 К, создающий условия выхода захваченных молекул в электрическом поле кристаллической структуры адсорбента.

В процессе регенерации адсорбента 5, использованного в фазе дегидратации, как показано на фиг. 7, осуществляется продувание резервуара 2 с адсорбентом 5 при помощи компрессора 25, соединенного трубопроводом 26. При этом в отверстия 22 резервуара 2 вставлены клапаны 27 с сетчатыми фильтрами, при помощи которых осуществляется резкое изменение воздушного давления, под воздействием которого поглощенные адсорбентом молекулы воды или воздуха покидают поле кристаллической структуры адсорбента.

Регенерацию адсорбентов, использованных в фазе выделения продуктов старения, как указывалось выше, осуществляют нагреванием их в резервуаре 2 в присутствии воздуха до температуры около 873 К, что приводит к окислению связанных полярных молекул до молекул воды и углекислого газа.

В процессе работы устройства 1 также производится контроль давления масла или масляной смеси в резервуаре 2 с помощью манометра 21. При росте измеренного давления до значения около 100 кПа осуществляется очистка механических фильтров 9, 10 из спеченной бронзы путем промывки их в растворителях и продувания воздухом под давлением. При насыщенности адсорбента 5 водой производится описанный процесс регенерации согласно фиг. 7 путем повышения давления в резервуаре 2 примерно до 300 кПа с помощью компрессора 25 с использованием предварительно очищенного воздуха. Процесс повторяется до достижения адсорбентом 5 требуемой влажности. При насыщенности адсорбента газами осуществляется процесс регенерации согласно фиг. 6 с подсоединением резервуара 2 на завершающем этапе к вакуумному насосу 28 до достижения требуемого уровня дегазации.

Возможности использования соответствующих изобретению способа и устройства для фильтрации, дегазации, дегидратации и устранения продуктов старения в изоляционных и других нефтяных маслах иллюстрируются на примерах очистки новых и смешанных масел (фиг. 8 и 9) и для аппаратов высокого напряжения (фиг. 10). Как показано на фиг. 8, 9, 10, устройство 1 связано гибкими трубопроводами 15 с резервуаром 16 пользователя в виде бочки, емкости, трансформатора и т.п., из которых насос 13 всасывает неочищенное масло, которое после прохождения через устройство 1 возвращается в виде осушенного и освобожденного от газов очищенного масла.

В случае применения устройства 1 в трансформаторах 29 (фиг. 10), когда помимо фильтрации, дегазации и дегидратации необходимо осуществить выделение из масляной смеси продуктов старения, могут быть использованы связанные с трансформатором 29 в соответствии с фиг. 4 или 5 несколько резервуаров 2 с адсорбентом. Такая конфигурация особенно эффективна при подключении устройства 1 к трансформаторам высокой мощности, например, свыше 1000 кВА, в результате чего обеспечивается предохранение изоляционной масляной смеси от появления в ней влаги, воздуха и полярно заряженных частиц в результате старения изоляции. Если устройство 1 подключено в такой конфигурации к трансформатору 29 под напряжением, то замена отдельных резервуаров 2 с адсорбентом 5 осуществляется без остановки его работы. В этом случае в месте подвода очищенного масла должно быть предусмотрено реле Бухгольца, которое при появлении газа, проходящего через электромагнитный клапан, запирает трансформатор 29 и прерывает питание электропривода насоса.

Устройство 1 на малых трансформаторах 29 может использоваться для регенерации, дегидратации, дегазации и фильтрации всей системы изоляции.

Возможности использования способа и устройства, соответствующих изобретению, весьма многообразны. Так, они могут использоваться для фильтрации, дегазации и дегидратации, а также устранения продуктов окисления из нефтяных масел, которые помещены в емкости с дегидратором воздуха. При установке устройства, соответствующего изобретению, на новые трансформаторы или на трансформаторы на начальной фазе старения обеспечивается существенное увеличение их срока службы. В то же время и в случае трансформаторов высокой мощности, находящихся в процессе эксплуатации, способ и устройство, соответствующие изобретению, задерживают их старение.

Способ и устройство, соответствующие изобретению, могут быть применены с высокой эффективность и при сушке трансформаторов, обеспечивая устранение влаги из целлюлозы изоляции, а также для сушки других масел и смесей нефтепродуктов.

Устройство, соответствующее изобретению, имеет при равной производительности намного меньшие габариты и массу по сравнению с известными аппаратами того же назначения. При этом оно характеризуется минимальным потреблением энергии, вследствие исключения операций нагревания и вакуумирования обрабатываемых масел или их смесей.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ и комплексная установка для утилизации отработанных, содержащих этиленгликоль, или пропиленгликоль, или их смесь авиационных противообледенительных жидкостей (ПОЖ), автомобильных антифризов и охладительных жидкостей, используемых в спортивных сооружениях | 2021 |

|

RU2794335C2 |

| СПОСОБ ФИЛЬТРАЦИИ ТРАНСФОРМАТОРНОГО МАСЛА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2009 |

|

RU2415175C2 |

| СПОСОБ РЕГЕНЕРАЦИИ ОТРАБОТАННЫХ МАСЕЛ | 1995 |

|

RU2106398C1 |

| Способ регенерации использованных смазочных масел с высокими рабочими параметрами | 2019 |

|

RU2713904C1 |

| СПОСОБ РЕГЕНЕРАЦИИ ОТРАБОТАННЫХ ПРОМЫШЛЕННЫХ МАСЕЛ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2001 |

|

RU2186095C1 |

| АДСОРБЦИЯ ЗАГРЯЗНИТЕЛЕЙ ИЗ ГАЗОВОГО ПОТОКА | 2015 |

|

RU2660006C1 |

| Способ регенерации отработанного энергетического масла | 2018 |

|

RU2679901C1 |

| СПОСОБ РЕГЕНЕРАЦИИ ОТРАБОТАННЫХ ТРАНСФОРМАТОРНЫХ МАСЕЛ | 2010 |

|

RU2433165C1 |

| СПОСОБ РЕГЕНЕРАЦИИ ОТРАБОТАННЫХ ТРАНСФОРМАТОРНЫХ МАСЕЛ | 2008 |

|

RU2394878C1 |

| Установка для регенерации отработавших смазочных масел | 2020 |

|

RU2745628C1 |

Способ и устройство, соответствующее изобретению могут быть применены с высокой эффективностью и при сушке трансформаторов, обеспечивая устранение влаги из целлюлозы изоляции, а также для сушки других масел и смесей нефтепродуктов. Аппарат (1) охватывает одну или несколько коробок (2), связанных трубопроводами (12) с установленными внутри цилиндрическими преградами (3, 3а), которые наполнены адсорбентами (4) для проведения отдельных фаз упомянутого процесса, а на входе и выходе из корпуса (2) установлены механические фильтры (5) их литого сплава, из которых фильтр на входе (5) трубопроводом (12) соединен с нагнетательным насосом (8), подключенным к электромотору (7), а фильтр на выходе (5) связан трубопроводом (12) с фильтром (5) следующей коробки (2) аппарата (1) или непосредственно с сосудом (18) пользователя. При осуществлении процесса происходит прогон смеси масел через механические фильтры (5), где задерживаются частицы больше 4 • 10-3 мм, а затем между и через пористые шарики адсорбента (4), которыми являются силикаты алюминия кристаллической структуры с молекулами натрия и кальция для фазы дегазации и дегидратации, и оксиды алюминия для фазы связывания продуктов старения, т. е. полярных молекул. Процесс регенерации всех этих адсорбентов (4) осуществляют нагреванием и подвержением изменениям давления. Устройство, соответствующее изобретению, имеет при равной производительности намного меньшие габариты и массу по сравнению с известыми аппаратами того же назначения. 2 с. и 15 з.п. ф-лы, 10 ил.

| US 4609458 A, 02.09.86 | |||

| 1972 |

|

SU415287A1 | |

| US 4498992 A, 12.02.85 | |||

| US 4551234 A, 05.11.85. | |||

Авторы

Даты

1998-12-20—Публикация

1996-05-30—Подача