Область использования

Изобретение относится к области регенерации использованных смазочных масел и может быть использовано, в частности, для регенерации отработавших огнестойких турбинных смазочных масел на тепловых электростанциях (ТЭС).

Уровень техники

Потеря в процессе эксплуатации огнестойкими турбинными смазочными маслами своих изначальных свойств является естественной и применяемые в настоящее время на электрических станциях меры по продлению их эксплуатационного ресурса не в состоянии их замедлить и, тем более, полностью остановить.

С учетом высокой стоимости огнестойких турбинных смазочных масел вопрос повышения их эксплуатационного ресурса является крайне актуальным, поскольку позволит существенно повысить экономическую эффективность работы электрических станций.

Из уровня техники выявлено принятое в качестве прототипа заявляемого изобретения техническое решение, характеризующее способ регенерации использованных смазочных масел, включающий следующие стадии: нагревание регенерируемых использованных масел до температуры в пределах 120-250°С, введение сильного основания в виде водного раствора, дегидратация и удаление легких углеводородов, отгонка и рекуперация газойля (отгонка легких фракций), удаление примесей. При этом введение сильного основания осуществляют путем введения первого количества сильного основания в виде водного раствора до стадии нагревания, а второго количества сильного основания в виде водного раствора после этой стадии и дополнительного количества сильного основания в виде водного раствора после стадии дегидратации и удаления легких углеводородов. Причем первое и второе количество сильного основания в виде водного раствора вместе составляют 0,5-3 мас. % чистых оснований по отношению к массе использованных смазочных масел, и дополнительное количество сильного основания в виде водного раствора вместе составляет 0,1-1 мас. % чистых оснований, по отношению к массе использованных смазочных масел (патент RU 2187544 С2, опубл. 20.08.2002 г., далее - [1]).

Недостатками известного из [1] способа являются:

- ускоренная деградация (ухудшение характеристик) регенерируемого смазочного масла в процессе его очистки из-за слишком высокой температуры его нагрева;

- недостаточная эффективность очистки и недостаточное снижение кислотного числа регенерируемого смазочного масла.

Раскрытие изобретения

Задачей изобретения является повышение эффективности очистки регенерируемого использованного смазочного масла, а техническими результатами - предотвращение ускоренной деградации регенерируемого смазочного масла в процессе его очистки и обеспечение более эффективного снижения кислотности регенерируемого использованного смазочного масла.

Решение указанной задачи путем достижения указанных технических результатов обеспечивается тем, что способ регенерации использованных смазочных масел содержит следующие последовательные этапы:

- этап, на котором производят подогрев регенерируемого смазочного масла до 60-80°С;

- этап, на котором производят механическую фильтрацию регенерируемого смазочного масла;

- этап, на котором производят адсорбционную очистку регенерируемого смазочного масла путем его взаимодействия с ионообменной смолой, содержащей гидроокись тетраалкиламмония, пришитую к сополимеру стирола и дивинила, с массовым содержанием влаги 25-50% с одновременным подогревом до 60-80°С;

- этап, на котором производят дегидратацию регенерируемого смазочного масла с одновременным подогревом до 60-80°С;

- этап, на котором производят фильтрацию регенерируемого смазочного масла в центробежном фильтре.

Причинно-следственная связь между указанными техническими результатами и совокупностью существенных признаков формулы заключается в том, что:

- механическая очистка, адсорбционная очистка, дегидратация и фильтрация регенерируемого смазочного масла в центробежном фильтре с обеспечением поддержания требуемого значения вязкости регенерируемого смазочного масла за счет его подогрева до 60-80°С повышают эффективность его очистки с одновременным предотвращением его ускоренной деградации в процессе очистки, так как длительное поддержание температуры регенерируемого смазочного масла выше 80°С может привести к ухудшению его характеристик;

- адсорбционная очистка регенерируемого смазочного масла путем его взаимодействия с ионообменной смолой, содержащей гидроокись тетраалкиламмония, пришитую к сополимеру стирола и дивинила, с массовым содержанием влаги 25-50% с одновременным подогревом до 60-80°С обеспечивает более эффективное снижение кислотности регенерируемого использованного смазочного масла за счет следующего.

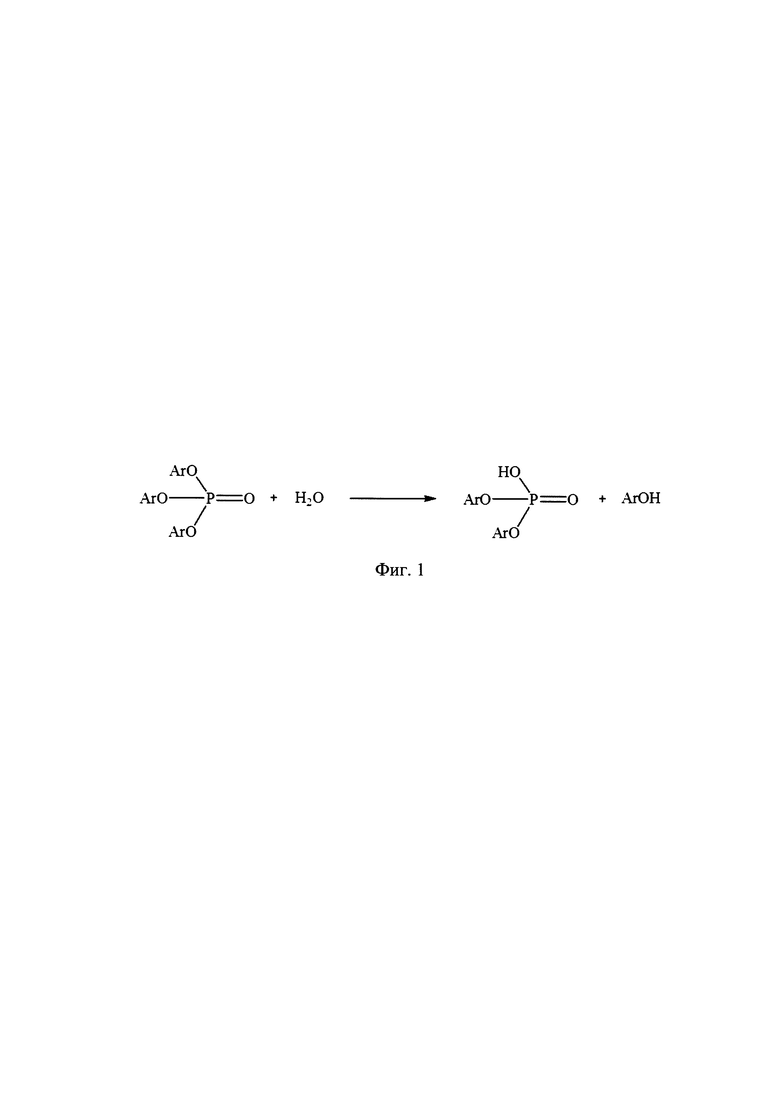

В процессе эксплуатации триарилфосфаты подвергаются гидролизу в присутствии воды, в результате чего образуются нежелательные арилфосфорные кислоты по схеме, представленной на фиг. 1.

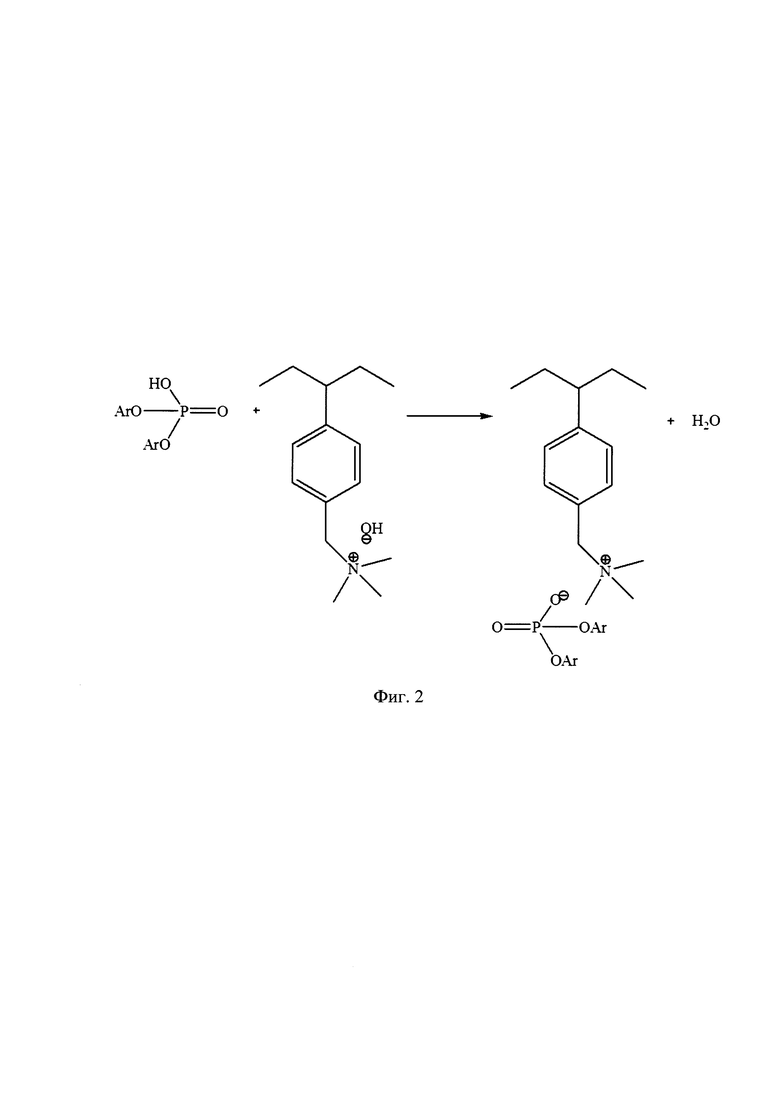

Согласно патентуемому изобретению при восстановлении огнестойкого масла используется реакция нейтрализации (то есть, реакция кислоты с основанием) арилфосфорных кислот ионообменной смолой, содержащей гидроокись тетраалкиламмония, пришитую к сополимеру стирола и дивинила, представленная на фиг. 2.

При контакте ионообменной смолы с регенерируемым смазочным маслом на основе триарилфосфатов последние адсорбируются на поверхности ионообменной смолы и затрудняют тем самым доступ арилфосфорным кислотам к реакционным центрам ионообменной смолы. Эффект пассивации еще значительнее из-за высокой вязкости триарилфосфатов, а значит, небольшой подвижности молекул. Это приводит к тому, что при температуре ниже 60°С адсорбент (ионообменная смола) не способен полностью исчерпать свою ионообменную емкость, в результате чего эффективность адсорбента снижается в 2-3 раза. Однако простое повышение температуры адсорбции также малоэффективно из-за преимущественной адсорбции триарилфосфатов, а не примесных количеств арилфосфорных кислот. При этом необходимо отметить, что длительное поддержание температуры регенерируемого смазочного масла выше 80°С может привести к его ускоренной деградации.

Присутствие воды при нейтрализации арилфосфорных кислот оказывает тройственное влияние на процесс. С одной стороны, более полярная вода легче адсорбируется на реакционных центрах ионообменной смолы, вытесняя с поверхности триарилфосфаты и освобождая доступ арилфосфорным кислотам для нейтрализации. С другой стороны, в силу ограниченной растворимости воды в триарилфосфатах использование слишком большого количества воды приводит к блокированию водой доступа молекулам арилфосфорных кислот к реакционным центрам ионообменной смолы. В третьих, вода играет роль межфазного переносчика ионов H3O+ и ОН-, ускоряя нейтрализацию.

Согласно патентуемому изобретению, сочетание использования ионообменной смолы, содержащей гидроокись тетраалкиламмония, пришитую к сополимеру стирола и дивинила, с массовым содержанием 25-50% влаги, и температуры в диапазоне 60-80°С позволяет максимально эффективно, то есть с максимальной скоростью и с полным исчерпанием емкости ионообменной смолы, проводить процесс нейтрализации арилфосфорных кислот без ухудшения характеристик регенерируемого смазочного масла.

Краткое описание чертежей

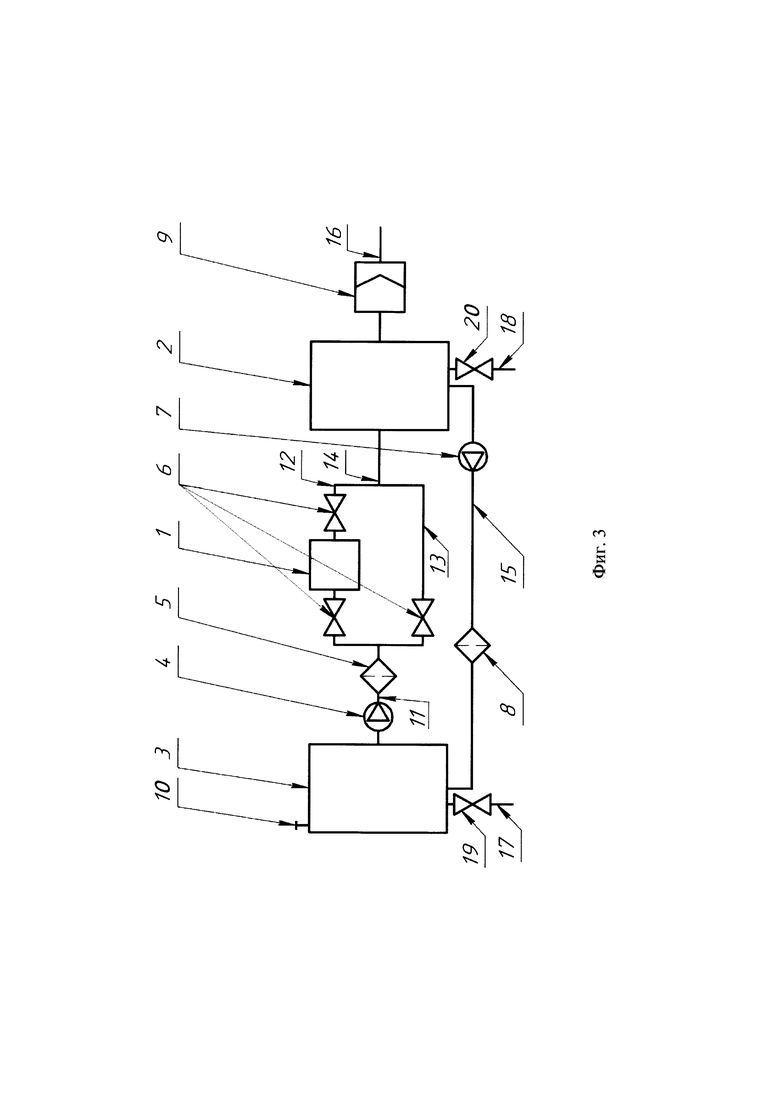

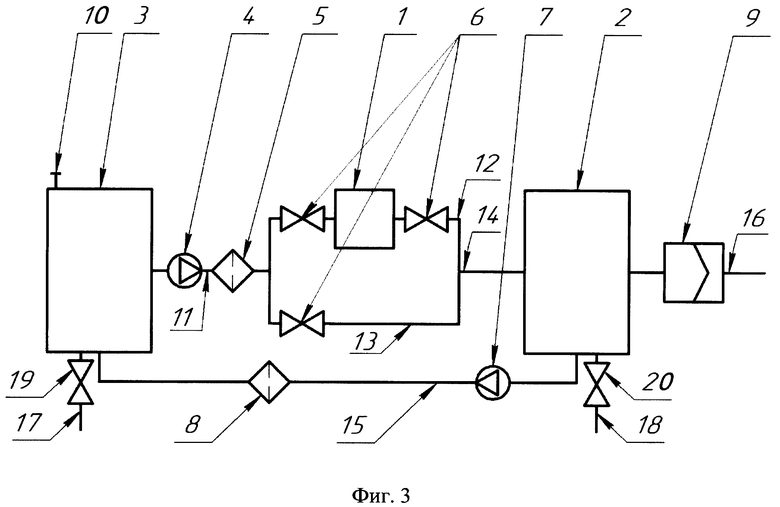

На фиг. 1 представлена реакция гидролиза триарилфосфатов. На фиг. 2 представлена реакция нейтрализации арилфосфорных кислот ионообменной смолой, содержащей гидроокись тетраалкиламмония, пришитую к сополимеру стирола и дивинила. На фиг. 3 представлена общая схема установки для осуществления способа регенерации использованных смазочных масел.

Описание позиций чертежа

1 - адсорбер;

2 - вакуумный резервуар;

3 - атмосферный резервуар;

4 - насос;

5 - механический фильтр;

6 - перекрывающие устройства;

7 - насос;

8 - центробежный фильтр;

9 - вакуумный насос;

10 - заливная горловина;

11, 12, 13, 14, 15 - трубопроводы;

16, 17, 18 - отводы;

19, 20 - перекрывающие устройства.

Осуществление изобретения

Ниже приведен частный пример осуществления способа регенерации использованных смазочных масел.

В качестве регенерируемого смазочного масла использовалось отработавшее на энергоблоке №3 Пермской ГРЭС масло с кислотным числом 2,67 мг КОН/г Реолюб - ОМТИ, которое представляет собой смесь триксиленилфосфатов, получаемую этерификацией технического 3,5-ксиленола, содержащего до 75% 3,5-ксиленола.

Очистка регенерируемого смазочного масла проводилась для двух случаев:

1) при проведении очистки в качестве ионообменной смолы использовался Анионит АВ-17-8чС производства «ТОКЕМ» с массовым содержанием влаги 25% при температуре подогрева регенерируемого смазочного масла до 60°С, обеспечивающей значение кинематической вязкости регенерируемого смазочного масла 14,8 мм2/с;

2) при проведении очистки в качестве ионообменной смолы использовался Анионит АВ-17-8чС производства «ТОКЕМ» с массовым содержанием влаги 50% при температуре подогрева регенерируемого смазочного масла до 80°С, обеспечивающей значение кинематической вязкости регенерируемого смазочного масла 7,6 мм2/с.

Регенерируемое смазочное масло загружалось через заливную горловину 10 в атмосферный резервуар 3, в качестве которого использовался бак из нержавеющей стали 12Х18Н10Т с объемом 200 л, высотой 1 м и толщиной стенок 3 мм. После чего регенерируемое смазочное масло нагревалось в первом случае до температуры 60°С, а во втором случае до температуры 80°С с помощью греющей ленты (на фиг. 1 не показана) ЭНГЛ-400 длиной 10 м и мощностью 2,0 кВт, установленной на внешней поверхности атмосферного резервуара 3. Температура греющей ленты определялась с помощью датчика температуры KTY-81-110, установленного на ее поверхности.

После нагрева регенерируемое смазочное масло прокачивалось по трубопроводу 11, представляющему собой трубу ∅32×3 мм из стали 12Х18Н10Т ГОСТ 9941-81, с помощью насоса 4, в качестве которого использовался шестеренчатый насос IRR25/4A, через механический фильтр 5, представляющий собой фильтр масляный тонкой очистки 10 мкм Piusi. После прохождения через механический фильтр 5 регенерируемое смазочное масло подавалось по трубопроводу 12 с такими же конструкционными параметрами, как у трубопровода 11, на адсорбер 1 при открытых перекрывающих устройствах 6, в качестве которых использовались краны шаровые (типа BV) фланцевые полнопроходные трехсоставные разборные DN25 PN 16 из стали 08Х18Н10Т, на трубопроводе 12 и при закрытом перекрывающем устройстве 6 на трубопроводе 13 с такими же конструкционными параметрами, как у трубопровода 11. В качестве адсорбера использовалась труба ∅152×6 мм из стали 12Х18Н10Т ГОСТ 9941-81, на внутренней поверхности которой размещалась оболочка, представляющая собой конструкционную стеклоткань Т-13, с размещенным в ней адсорбентом, в качестве которого использовалась ионообменная смола Анионит АВ-17-8чС производства «ТОКЕМ» с массовым содержанием влаги 25% в первом случае и с массовым содержанием влаги 50% во втором случае. При прохождении регенерируемого смазочного масла через адсорбер 1 также осуществлялся его подогрев в первом случае до температуры 60°С, а во втором случае до температуры 80°С с помощью греющей ленты (на фиг. 1 не показана) ЭНГЛ-400 длиной 10 м и мощностью 2,0 кВт, установленной на внешней поверхности адсорбера 1.

После прохождения через адсорбер 1 регенерируемое смазочное масло попадало через трубопровод 14 в вакуумный резервуар 2, в качестве которого использовался бак из нержавеющей стали 12Х18Н10Т с объемом 200 л, высотой 1 м и толщиной стенок 3 мм. На внутренних поверхностях стенок, днища и крышки вакуумного резервуара 3 были установлены ребра жесткости из нержавеющей стали 12Х18Н10Т для повышения его прочности. После попадания регенерируемого смазочного масла в вакуумный резервуар 2 осуществлялась его дегидратация с помощью, установленного на отводе 16, в качестве которого использовалась труба ∅14×2 мм из стали 12Х18Н10Т ГОСТ 9941-81, вакуумного насоса 9, представляющего собой вакуумный насос PRM 22. Определение показателя остаточного давления в вакуумном резервуаре 2 осуществлялось с помощью, установленного в нем, вакуумметра Endress hauser. При прохождении регенерируемого смазочного масла через вакуумный резервуар 2 также осуществлялся его подогрев с помощью греющей ленты (на фиг. 1 не показана) ЭНГЛ-400 длиной 10 м и мощностью 2,0 кВт, установленной на внешней поверхности вакуумного резервуара 2, с целью поддержания рабочей температуры регенерируемого смазочного масла, составляющей в первом случае 60°С, а во втором случае 80°С.

После прохождения дегидратации в вакуумном резервуаре 2 регенерируемое смазочное масло перекачивалось по трубопроводу 15, представляющему собой трубу ∅32×3 мм из стали 12Х18Н10Т ГОСТ 9941-81, с помощью насоса 7, в качестве которого использовался шестеренчатый насос IRR25/4A, через центробежный фильтр 8, представляющий собой фильтр масляной центробежный Д-240, в атмосферный резервуар 3.

После прохождения двенадцати циклов очистки регенерируемое смазочное масло сливалось через отвод 17 или 18, представляющий собой трубу ∅18×2 мм из стали 12Х18Н10Т ГОСТ 9941-81, путем перевода перекрывающего устройства 19 или 20, представляющего собой кран шаровой под приварку из нержавеющей стали DN15PN16 11НЖ01ПШ, в положение «открыто».

В результате проведенной очистки кислотность регенерируемого смазочного масла снизилась:

- в первом случае с 2,67 мг КОН/г до 1,43 мг КОН/г;

- во втором случае с 2,67 мг КОН/г до 0,03 мг КОН/г.

Промышленная применимость

Способ регенерации использованных смазочных масел согласно патентуемому изобретению отвечает условию «промышленная применимость». Сущность технического решения раскрыта в формуле, описании и чертеже достаточно ясно для понимания и промышленной реализации соответствующими специалистами на основании современного уровня техники в области регенерации использованных смазочных масел.

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для регенерации использованных смазочных масел с высокими рабочими параметрами | 2019 |

|

RU2712025C1 |

| Установка для регенерации отработавших смазочных масел | 2020 |

|

RU2745628C1 |

| Способ переработки отработанных технических жидкостей и масел | 2023 |

|

RU2805550C1 |

| Способ регенерации использованного смазочного масла | 2020 |

|

RU2736715C1 |

| Способ регенерации отработанного триарилфосфатного огнестойкого турбинного масла | 2020 |

|

RU2750729C1 |

| Способ очистки отработанного огнестойкого триарилфосфатного турбинного масла от кислых продуктов | 2022 |

|

RU2791787C1 |

| Промывочный раствор для регенерации отработанного огнестойкого триарилфосфатного турбинного масла и способ регенерации отработанного огнестойкого турбинного масла с его использованием | 2018 |

|

RU2674992C1 |

| СПОСОБ И УСТАНОВКА ДЛЯ РЕГЕНЕРАЦИИ СМАЗОЧНЫХ МАСЕЛ С ВЫСОКИМИ РАБОЧИМИ ХАРАКТЕРИСТИКАМИ | 1997 |

|

RU2187544C2 |

| СПОСОБ РЕГЕНЕРАЦИИ ОТРАБОТАННЫХ ТРАНСФОРМАТОРНЫХ МАСЕЛ | 2008 |

|

RU2394878C1 |

| СПОСОБ РЕГЕНЕРАЦИИ ОТРАБОТАННЫХ МОТОРНЫХ МАСЕЛ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2001 |

|

RU2186096C1 |

Изобретение относится к области регенерации использованных смазочных масел и может быть использовано, в частности, для регенерации отработавших огнестойких турбинных смазочных масел на тепловых электростанциях (ТЭС). Способ регенерации использованных смазочных масел содержит следующие последовательные этапы: этап, на котором производят подогрев регенерируемого смазочного масла до 60-80°С; этап, на котором производят механическую фильтрацию регенерируемого смазочного масла; этап, на котором производят адсорбционную очистку регенерируемого смазочного масла путем его взаимодействия с ионообменной смолой, содержащей гидроокись тетраалкиламмония, пришитую к сополимеру стирола и дивинила, с массовым содержанием влаги 25-50% с одновременным подогревом до 60-80°С; этап, на котором производят дегидратацию регенерируемого смазочного масла с одновременным подогревом до 60-80°С; этап, на котором производят фильтрацию регенерируемого смазочного масла в центробежном фильтре. Технический результат - предотвращение ускоренной деградации регенерируемого смазочного масла в процессе его очистки и обеспечение более эффективного снижения кислотности регенерируемого использованного смазочного масла. 3 ил.

Способ регенерации использованных смазочных масел, отличающийся тем, что содержит следующие последовательные этапы:

- этап, на котором производят подогрев регенерируемого смазочного масла до 60-80°С;

- этап, на котором производят механическую фильтрацию регенерируемого смазочного масла;

- этап, на котором производят адсорбционную очистку регенерируемого смазочного масла путем его взаимодействия с ионообменной смолой, содержащей гидроокись тетраалкиламмония, пришитую к сополимеру стирола и дивинила, с массовым содержанием влаги 25-50% с одновременным подогревом до 60-80°С;

- этап, на котором производят дегидратацию регенерируемого смазочного масла с одновременным подогревом до 60-80°С;

- этап, на котором производят фильтрацию регенерируемого смазочного масла в центробежном фильтре.

| СПОСОБ И УСТАНОВКА ДЛЯ РЕГЕНЕРАЦИИ СМАЗОЧНЫХ МАСЕЛ С ВЫСОКИМИ РАБОЧИМИ ХАРАКТЕРИСТИКАМИ | 1997 |

|

RU2187544C2 |

| Способ регенерации огнестойких синтетических турбинных масел на основе сложных эфиров фосфорной кислоты | 2016 |

|

RU2635542C1 |

| US 4255252 A1, 10.03.1981 | |||

| US 8936718 B2, 20.01.2015. | |||

Авторы

Даты

2020-02-11—Публикация

2019-10-23—Подача