Изобретение относится к проточному парогенератору с газоходом из газоплотно сваренных друг с другом, в основном вертикально расположенных труб. Изобретение направлено, кроме того, на способ эксплуатации такого проточного парогенаратора.

Парогенератор, стенка камеры сгорания которого выполнена из вертикально расположенных труб, по сравнению с парогенератором, имеющим винтовое расположение труб, может изготавливаться с меньшими затратами. Конечно, неизбежные различия в теплоподводе к отдельным трубам могут приводить к температурным отличиям между соседними трубами, в частности, на выходе испарителя. Эти температурные отличия могут вызывать повреждения вследствие недопустимых тепловых напряжений. Температурных отличий можно избежать за счет резкого уменьшения потерь давления на трение. Это уменьшение достигается со своей стороны за счет соответствующего снижения скорости течения, т.е. плотности массового потока в трубах. Для достижения хорошей теплопередачи также при низких плотностях массового потока, например, из европейской патентной заявки 0503116 известно использование труб, которые содержат на своей внутренней стороне образующие многозаходную спираль ребра.

Кроме того, из немецкой выложенной заявки 2032891 известны также трубы с крестообразной нарезкой, на внутренней стороне которых для образования поверхностной структуры на первое оребрение наложено встречное второе оребрение.

При выполнении стенки камеры сгорания парогенератора с испарительными трубами с внутренним оребрением на осевой поток накладывается завихрение, которое ведет к разделению фаз среды потока или теплопоглощающей среды с водяной пленкой на внутренней стенке трубы, то есть на поверхности нагрева. За счет этого может сохраняться очень хорошая теплопередача кипения почти до полного испарения воды. В области давления между 200 бар и 221 бар однако при сильном нагреве с одним только вихревым потоком не всегда можно избежать недопустимо высоких температур стенки. Вблизи критического давления при примерно 210 бар, где имеется только очень малая разница плотностей между жидкой и парообразной фазой, смачивание поверхности нагрева может обеспечиваться значительно сложнее, чем в области давлений, лежащей ниже 200 бар. Это обусловлено тем, что образующаяся между стенкой трубы и жидкой фазой теплопоглощающей среды паровая пленка препятствует теплопередаче (пленочное кипение). В этой области образования паровой пленки температура стенки трубы сильно возрастает. Как описано в работе "Verdampferkonzepte fur Benson Dampferzeuger" авторов J.Franke, W. Kohler и E. Wittchow, опубликованной в VGB Kraftwerkstechnik 73 (1993), выпуск 4, с. 352 - 360, выше этого давления порядка 210 бар уже незначительные перегревы стенки являются достаточными, чтобы перейти из состояния кипения со смоченной поверхностью нагрева к пленочному кипению с не смоченной поверхностью нагрева. В названной области давлений уже при незначительных перегревах в перегретом граничном слое образуются пузырьки пара, которые объединяются в большие пузыри и тем самым препятствуют теплопередаче (однородное образование ядер).

Описанный механизм теплопередачи ведет к тому, что в названных трубах парогенераторов, которые работают с давлениями порядка 200 бар и выше, плотности массового потока и тем самым потери давления от трения должны выбираться выше, чем в парогенераторых, которые работают с давлениями ниже 200 бар. За счет этого, особенно при малых внутренних диаметрах труб, теряется преимущество, что при избыточном нагреве отдельных труб возрастает также их пропускная способность. Так как, однако, необходимыми являются высокие давления пара выше 200 бар, чтобы достигать высоких термических коэффициентов полезного действия и вместе с тем низких выделений окислов азота, необходимо также в этой области давлений обеспечить хорошую теплопередачу. Поэтому парогенераторы со стенкой камеры сгорания с вертикальными трубами обычно эксплуатируют со сравнительно высокими плотностями массового потока в трубах, чтобы в критической области давлений примерно от 200 бар до 221 бар всегда достигать достаточно высокой теплопередачи от стенки труб к теплопоглощающей среде, то есть к смеси вода - водяной пар. Это приводит, конечно, только к не удовлетворительному выравниванию температуры на выходе труб при различном нагреве.

В основе изобретения поэтому лежит задача такого выполнения проточного парогенератора, в испарительных трубах которого также вблизи критического давления порядка 210 бар была возможна особенно хорошая теплопередача от стенки трубы или поверхности нагрева к теплопоглощающей среде. Также должен быть указан способ эксплуатации проточного парогенератора такого вида, при котором достигаются незначительные температурные различия на выходе соседних труб парогенератора.

Относительно проточного парогенератора с образованным из газоплотно сваренных друг с другом труб газоходом, на котором находятся горелки для ископаемого топлива, причем в основном вертикально распложенные трубы газохода для достижения высокой турбулентности потока и/или образования продольных завихрений в среде потока на своей внутренней стороне содержат образованную двумя наложенными друг на друга встречными оребрениями поверхностную структуру и для протекания среды потока включены параллельно, и причем первое оребрение образует острый угол с осью трубы, а встречное второе оребрение проходит параллельно оси трубы, задача согласно изобретению решается за счет того, что боковой угол, образованный со стенкой трубы первым или винтовым оребрением, на стороне набегающего потока является более плоским, чем на стороне стекающего потока.

Испарительная труба тогда имеет технологически простым образом винтовое внутреннее оребрение с превышающими ребра продольными канавками. За счет продольных канавок задаются отрывные кромки, которые благоприятствуют образованию завихрений, причем возникновению продольных вихрей особенно способствуют различные боковые углы.

Ограниченные оребрением возвышения внутренней стенки предпочтительно составляют по меньшей мере 0,7 мм.

Относительно способа задача решается согласно изобретению тем, что плотности массового потока  в трубах - отнесенные к режиму полной нагрузки, то есть 100% паропроизводительности - устанавливают в зависимости от внутреннего диаметра труб d, причем определенная парой значений плотности массового потока

в трубах - отнесенные к режиму полной нагрузки, то есть 100% паропроизводительности - устанавливают в зависимости от внутреннего диаметра труб d, причем определенная парой значений плотности массового потока  и внутреннего диаметра труб d рабочая точка лежит в системе координат между кривой b и абсциссой, и причем рабочие точки, соответствующие парам значений

и внутреннего диаметра труб d рабочая точка лежит в системе координат между кривой b и абсциссой, и причем рабочие точки, соответствующие парам значений

d1 = 10 мм при  = 1300 кг/м2•с,

= 1300 кг/м2•с,

d2 = 25 мм при  = 1600 кг/м2•с,

= 1600 кг/м2•с,

d3 = 40 мм при  = 1600 кг/м2•с,

= 1600 кг/м2•с,

лежат на кривой b.

За счет этого дополнительно к завихрению потока вызывается также хорошее перемешивание потока. Тем самым можно избегать перегревов стенки. За счет высокой турбулентности в потоке можно, кроме того, воспрепятствовать, чтобы на поверхности нагрева или в перегретом граничном слое образовывались такие большие пузырьки пара, которые могли бы объединяться в паровую пленку и тем самым ухудшать теплопереход. Различное выполнение поверхностной структуры на внутренней стороне испарительных труб приводит к тому, что рабочие точки могут устанавливаться соответственно парам значений из плотности массового потока  и внутреннего диаметра трубы d в различных областях между кривой b и абсциссой.

и внутреннего диаметра трубы d в различных областях между кривой b и абсциссой.

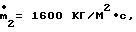

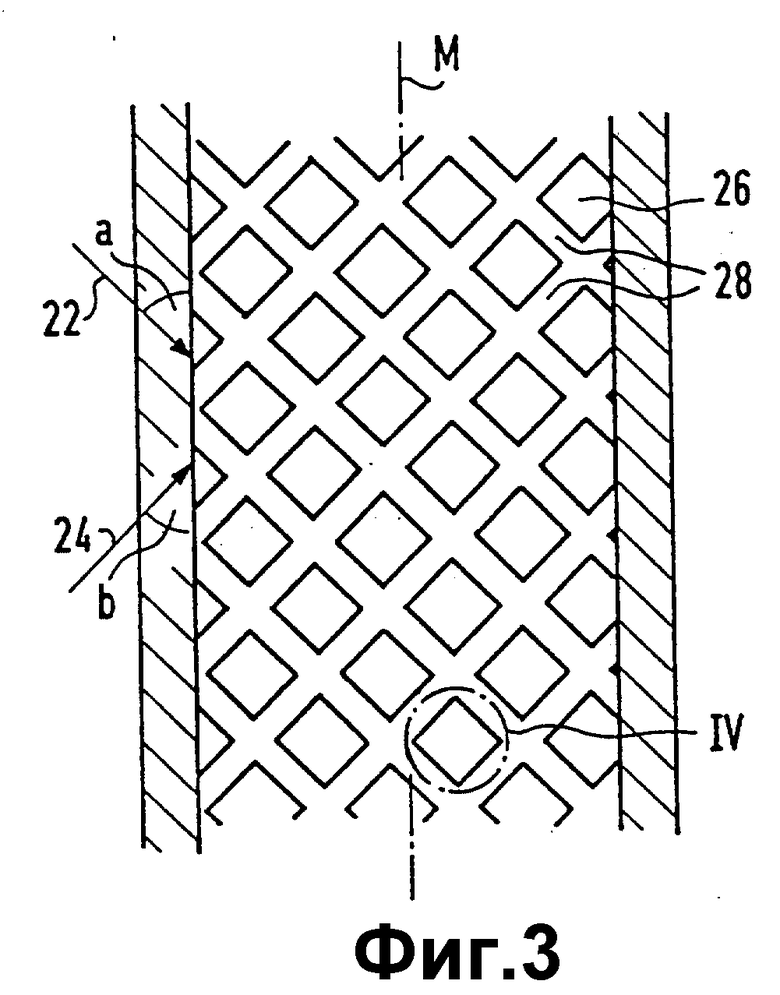

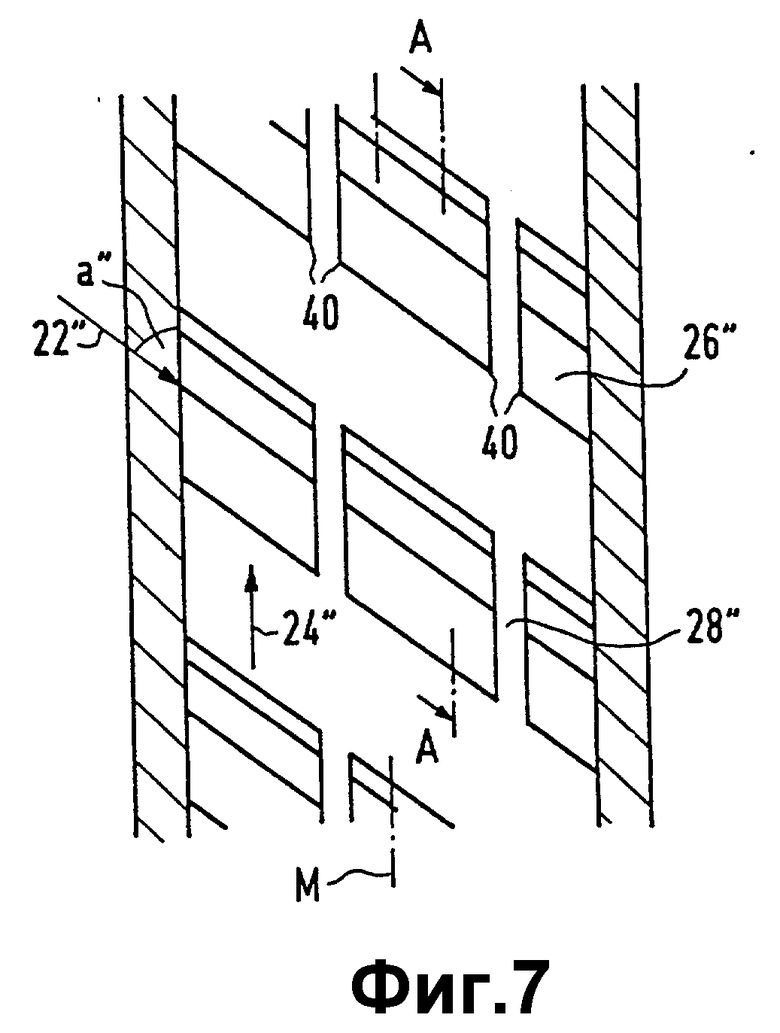

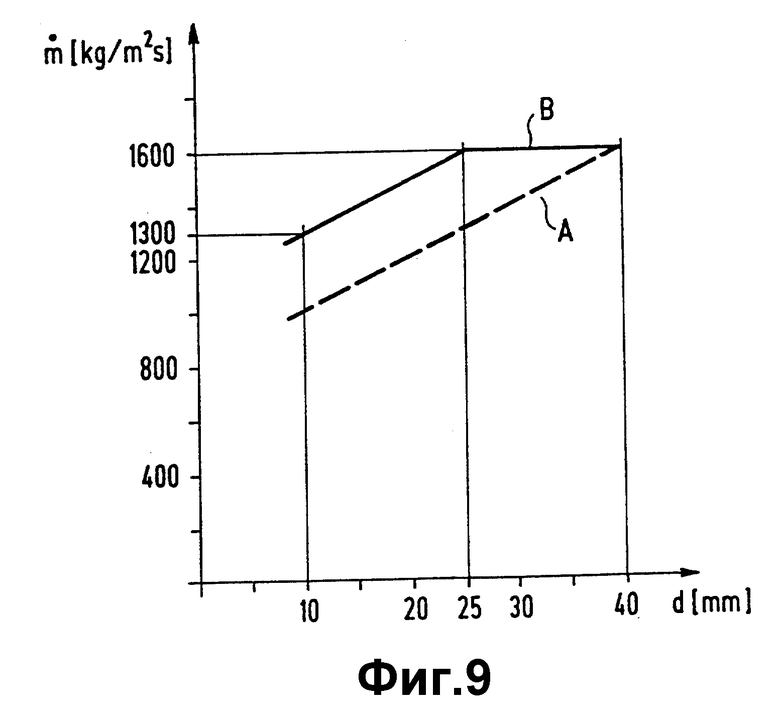

На фиг. 1 в упрощенном представлении показан парогенератор со стенкой камеры сгорания с вертикальными трубами; на фиг. 2 - вырез II из горизонтального сечения через вертикальный газоход; на фиг. 3 - продольное сечение через небольшой вырез имеющей встречные внутренние оребрения трубы парогенератора; на фиг. 4 - вырез IV из фиг. 3 в большем масштабе с возвышением; на фиг. 5 - другой пример выполнения имеющей встречные внутренние оребрения трубы парогенератора; на фиг. 6 - вырез IV из фиг. 5 в большем масштабе с пирамидальным возвышением; на фиг. 7 - другой пример выполнения имеющей встречные внутренние оребрения трубы парогенератора; на фиг. 8 - сечение А-А из фиг. 7 в большем масштабе с возвышениями; на фиг. 9 - система координат с кривыми A и B.

На фиг. 1 схематически представлен проточный парогенератор 2 с прямоугольным сечением, вертикальный газоход которого образован ограждающей стенкой 4, переходящей на нижнем конце в имеющее форму воронки дно 6.

В нижней области V газохода размещено множество горелок для ископаемого топлива соответственно в отверстии 8, из которых видными являются только два, в составленной из труб парогенератора 10 согласно фиг. 3, 5 или 7 ограждающей стенке или стенке камеры сгорания 4. Трубы парогенератора 10 расположены в этой области V, в которой они газоплотно сварены друг с другом в испарительную поверхность нагрева 12 (фиг. 2), с вертикальным прохождением. Газоплотно сваренные друг с другом трубы 10 образуют газоплотную стенку камеры сгорания 4, например, в конструкции труба-перемычка-труба или в конструкции плавниковых труб.

Выше этой области V газохода находятся конвективные поверхности нагрева 14, 16 и 18. Над ними находится выпускной канал для дымового газа 20, через который полученный сжиганием ископаемого топлива дымовой газ RG покидает вертикальный газоход. Дымовой газ RG служит в качестве нагревательной среды для текущей в трубах парогенаратора 10 воды или пароводяной смеси.

Трубы парогенаратора 10 имеют на их внутренней стороне поверхностную структуру. Труба парогенератора 10 согласно фиг. 3 снабжена на ее внутренней стороне первым оребрением (при рассмотрении в направлении стрелки 22), на которое наложено встречное второе оребрение (в направлении стрелки 24). Путем встречных оребрений 22 и 24, которые заключают с осью трубы M одинаково большой острый угол a или соответственно b, на внутренней стороне получается равномерная структура с возвышениями 26 на имеющих форму ромбов основных поверхностях и углублениями 28. Подобное возвышение с имеющей форму ромба основной поверхностью 30 и с уплощенной верхней стороной 32 показано с увеличением на фиг. 4.

Также в примере выполнения согласно фиг. 5 наложенные оребрения 22', 24' составляют с осью трубы M острый угол a или соответственно b одинаковой величины. Углубления 28' являются клинообразными, так что возвышения 26' (как можно видеть из увеличенного выреза VI согласно фиг. 6) являются пирамидальными. За счет этого как на стороне набегающего потока, так и на стороне стекающего потока возникают наклонные плоскости 33 или соответственно 34. Как показано стрелками 36' и 38', перетекаемые под определенным углом плоскости 33, 34 наклонены при перетекании, следуя образованию продольного завихрения. Это приводит к хорошему перемешиванию проходящего непосредственно на внутренней стенке граничного слоя с центральным или основным потоком протекающей через трубу парогенератора 10 смеси вод/водяной пар.

В примере выполнения согласно фиг. 7 труба парогенератора 10 содержит дополнительно к винтовому внутреннему оребрению 22'' продольные канавки в качестве углублений 28''. Это первое оребрение 22'' заключает при этом с осью трубы M опять-таки острый угол a'', в то время как второе оребрение 24'' проходит параллельно к оси трубы M. За счет продольных канавок или углублений 28'' задаются опять-таки дополнительные отрывные кромки 40, которые способствуют образованию завихрений.

Как представлено в увеличенном сечении A-A согласно фиг. 8, возвышения 26'' винтового оребрения 22'' заключают с внутренней стенкой трубы 42 на стороне набегающего потока боковой угол c, а на стороне стекающего потока боковой угол f. При этом боковой угол c на стороне набегающего потока меньше или равен боковому углу f на стороне стекающего потока. Это способствует опять-таки образованию продольного завихрения на стороне стекающего потока, как показано стрелками 36'', 38''.

Полученное от сжигания ископаемого топлива в горелках стенки камеры сгорания 4 тепло воспринимается водой или пароводяной смесью (среда потока или теплопоглощающая среда), которая протекает через трубы 10 и при этом испаряется. При этом возвышения 26, 26', 26'' выступают по меньшей мере на H = 0,7 мм в трубу 10, чтобы достигнуть хорошего перемешивания и/или завихрения водяной составляющей и паровой составляющей среды потока и тем самым хорошей турбулентности внутри трубы 10. За счет этого труба 10 особенно хорошо отдает поглощенное ею тепло из дымового газа RG среде потока и надежно охлаждается. При этом при поверхностной структуре на внутренней стороне трубы 10 в соответствии с примером выполнения согласно фиг. 7 на турбулентность еще накладывается завихрение.

Для обеспечения незначительных температурных различий на выходе соседних, различно нагреваемых труб парогенератора, согласно изобретению плотность массового потока  выбирают в зависимости от внутреннего диаметра трубы d. При этом плотность массового потока

выбирают в зависимости от внутреннего диаметра трубы d. При этом плотность массового потока  является усредненной пропускной способностью на единицу площади и времени (кг/м2•с) всех труб 10 при режиме полной нагрузки, то есть 100% паропроизводительностью.

является усредненной пропускной способностью на единицу площади и времени (кг/м2•с) всех труб 10 при режиме полной нагрузки, то есть 100% паропроизводительностью.

В системе координат согласно фиг. 9 плотность массового потока m является представимой в качестве функции внутреннего диаметра трубы d. Три точки кривой b заданы парами значений

d1 = 10 мм при

d2 = 25 мм при

d3 = 40 мм при

Каждая точка в поле между кривой B и абсциссой, вдоль которой нанесен внутренний диаметр трубы d, представляет собой пару значений  при которой при перегреве отдельной трубы 10 массовый расход или массовый поток через трубу 10 возрастает или, соответственно, только немного падает, чтобы температурные различия соседних труб оставались малыми. А именно, чтобы можно было компенсировать перегрев отдельной трубы 10, является необходимым, чтобы массовый поток в сильнее нагретой трубе увеличивался по сравнению с массовым потоком в средне нагретой трубе. Это имеет место в рассмотренной здесь, заданной вертикальным расположением труб 10 системе параллельных труб тогда, когда выполнено следующее уравнение:

при которой при перегреве отдельной трубы 10 массовый расход или массовый поток через трубу 10 возрастает или, соответственно, только немного падает, чтобы температурные различия соседних труб оставались малыми. А именно, чтобы можно было компенсировать перегрев отдельной трубы 10, является необходимым, чтобы массовый поток в сильнее нагретой трубе увеличивался по сравнению с массовым потоком в средне нагретой трубе. Это имеет место в рассмотренной здесь, заданной вертикальным расположением труб 10 системе параллельных труб тогда, когда выполнено следующее уравнение:

Другими словами, это означает, что общее падение давления Δpges (это разница между давлением в лежащем внизу входном сборнике и давлением в лежащем наверху выходном сборнике или соответственно в промежуточном сборнике) рассмотренной трубы 10 при перегреве  должно уменьшаться, если поддерживают постоянным пропускную способность

должно уменьшаться, если поддерживают постоянным пропускную способность  с единицей [кг/с], является массовым потоком через трубу 10. При этом составляющая ΔpR является падением давления от трения, ΔpG - падением давления вследствие геодезического изменения высоты и ΔpB - падением давления вследствие ускорения потока, причем последней составляющей ΔpB по сравнению с обеими другими составляющими ΔpR,ΔpG можно пренебречь. Чтобы получить рост массового потока в более сильно нагретой трубе 10, таким образом, необходимо, чтобы связанный с перегревом рост падения давления от трения ΔpR при поддерживаемом постоянном массовом потоке

с единицей [кг/с], является массовым потоком через трубу 10. При этом составляющая ΔpR является падением давления от трения, ΔpG - падением давления вследствие геодезического изменения высоты и ΔpB - падением давления вследствие ускорения потока, причем последней составляющей ΔpB по сравнению с обеими другими составляющими ΔpR,ΔpG можно пренебречь. Чтобы получить рост массового потока в более сильно нагретой трубе 10, таким образом, необходимо, чтобы связанный с перегревом рост падения давления от трения ΔpR при поддерживаемом постоянном массовом потоке  был меньше, чем вызванное перегревом уменьшение геодезического падения давления ΔpG. Теперь так как падение давления от трения ΔpR является пропорциональным обратной величине внутреннего диаметра трубы d, то для малых внутренних диаметров трубы d это условие справедливо для меньшей области плотностей массового потока

был меньше, чем вызванное перегревом уменьшение геодезического падения давления ΔpG. Теперь так как падение давления от трения ΔpR является пропорциональным обратной величине внутреннего диаметра трубы d, то для малых внутренних диаметров трубы d это условие справедливо для меньшей области плотностей массового потока  в трубах 10, чем для труб 10 с большим внутренним диаметром трубы d. Штриховая кривая A на фиг. 9 показывает эту взаимосвязь.

в трубах 10, чем для труб 10 с большим внутренним диаметром трубы d. Штриховая кривая A на фиг. 9 показывает эту взаимосвязь.

Если плотности массового потока  в трубах 10 лежат ниже представленной на фиг. 9 кривой A, то, с одной стороны, массовый поток

в трубах 10 лежат ниже представленной на фиг. 9 кривой A, то, с одной стороны, массовый поток  в более сильно нагретых трубах 10 увеличивается по сравнению со значением в средне нагретых трубах 10. С другой стороны, для надежного охлаждения труб 10 необходим минимальный массовый поток в трубах 10. Если поэтому массовый поток в трубах 10 выбирают так, что рабочая точка полной нагрузки устанавливается выше кривой A, то массовый поток в более сильно нагретых трубах 10 по сравнению с массовым потоком в средне нагретых трубах 10 будет уменьшаться. Если это уменьшение является незначительным, то и температурные различия соседних труб будут малыми. Это имеет место тогда, когда вызванное перегревом одной трубы 10 процентное изменение массового потока составляет только долю процентной ставки перегрева этой трубы 10. Кривая B на фиг. 8 отражает ход плотности массового потока

в более сильно нагретых трубах 10 увеличивается по сравнению со значением в средне нагретых трубах 10. С другой стороны, для надежного охлаждения труб 10 необходим минимальный массовый поток в трубах 10. Если поэтому массовый поток в трубах 10 выбирают так, что рабочая точка полной нагрузки устанавливается выше кривой A, то массовый поток в более сильно нагретых трубах 10 по сравнению с массовым потоком в средне нагретых трубах 10 будет уменьшаться. Если это уменьшение является незначительным, то и температурные различия соседних труб будут малыми. Это имеет место тогда, когда вызванное перегревом одной трубы 10 процентное изменение массового потока составляет только долю процентной ставки перегрева этой трубы 10. Кривая B на фиг. 8 отражает ход плотности массового потока  который является возможным с этой точки зрения.

который является возможным с этой точки зрения.

Для рабочих точек, которые выбраны ниже кривой A, то есть между кривой A и абсциссой, обеспечено, что массовый поток в перегретых трубах 10 увеличивается. Для рабочих точек, которые лежат ниже кривой B, то есть между кривой B и абсциссой, массовый поток в перегретых трубах 10 уменьшается не больше чем 20% процентной ставки перегрева. Если, например, перегрев одной трубы составляет 10%, то массовый поток в этой трубе будет уменьшаться меньше чем на 2% по сравнению со значением в средне нагретых трубах 10.

Вследствие особенно хороших теплопередающих свойств использованных труб 10 нет необходимости увеличивать плотности массового потолка выше  1600 кг/м2•с. От внутреннего диаметра трубы d = 25 мм и выше эта кривая B поэтому проходит горизонтально. Плотности массового потока

1600 кг/м2•с. От внутреннего диаметра трубы d = 25 мм и выше эта кривая B поэтому проходит горизонтально. Плотности массового потока  в трубах 10 поэтому целесообразно выбирать при заданном внутреннем диаметре трубы d ниже соответствующего, лежащего на кривой B максимального значения. За счет этого исключаются отрицательные последствия неправильного нагрева отдельных труб 10.

в трубах 10 поэтому целесообразно выбирать при заданном внутреннем диаметре трубы d ниже соответствующего, лежащего на кривой B максимального значения. За счет этого исключаются отрицательные последствия неправильного нагрева отдельных труб 10.

Названное ограничение плотностей массового потока до  1600 кг/м2•с, начиная с внутреннего диаметра трубы d = 25 мм, достигается предпочтительным образом путем использования труб 10, которые на своей внутренней стороне имеют поверхностную структуру соответственно примерам выполнения согласно фиг. 3, 5 и 7. На основе этой поверхностной структуры вследствие обусловленной этим высокой турбулентности в потоке теплопереход по сравнению с условиями в гладких трубах является существенно улучшенным.

1600 кг/м2•с, начиная с внутреннего диаметра трубы d = 25 мм, достигается предпочтительным образом путем использования труб 10, которые на своей внутренней стороне имеют поверхностную структуру соответственно примерам выполнения согласно фиг. 3, 5 и 7. На основе этой поверхностной структуры вследствие обусловленной этим высокой турбулентности в потоке теплопереход по сравнению с условиями в гладких трубах является существенно улучшенным.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПРОТОЧНЫЙ ПАРОГЕНЕРАТОР | 1991 |

|

RU2075690C1 |

| ПАРОГЕНЕРАТОР | 1993 |

|

RU2109209C1 |

| СПОСОБ ЭКСПЛУАТАЦИИ ПРОТОЧНОГО ПАРОГЕНЕРАТОРА И ПРОТОЧНЫЙ ПАРОГЕНЕРАТОР ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА | 1997 |

|

RU2181179C2 |

| ПРЯМОТОЧНЫЙ ПАРОГЕНЕРАТОР И СПОСОБ РАСЧЕТА ПРЯМОТОЧНОГО ПАРОГЕНЕРАТОРА | 1997 |

|

RU2175095C2 |

| ПРЯМОТОЧНЫЙ ПАРОГЕНЕРАТОР, РАБОТАЮЩИЙ НА ИСКОПАЕМОМ ТОПЛИВЕ | 1999 |

|

RU2212582C2 |

| СПОСОБ ЭКСПЛУАТАЦИИ ПРЯМОТОЧНОГО ПАРОГЕНЕРАТОРА, РАБОТАЮЩЕГО НА ИСКОПАЕМОМ ТОПЛИВЕ | 1992 |

|

RU2091664C1 |

| ТРУБА ПАРОГЕНЕРАТОРА, ПРЯМОТОЧНЫЙ ПАРОГЕНЕРАТОР И СПОСОБ ИЗГОТОВЛЕНИЯ ТРУБЫ ПАРОГЕНЕРАТОРА | 2006 |

|

RU2419029C2 |

| ТРУБА ПАРОГЕНЕРАТОРА, ПРЯМОТОЧНЫЙ ПАРОГЕНЕРАТОР И СПОСОБ ИЗГОТОВЛЕНИЯ ТРУБЫ ПАРОГЕНЕРАТОРА | 2006 |

|

RU2411410C2 |

| ПАРОГЕНЕРАТОР, РАБОТАЮЩИЙ НА ИСКОПАЕМОМ ТОПЛИВЕ | 2000 |

|

RU2211402C2 |

| ПРЯМОТОЧНЫЙ ПАРОГЕНЕРАТОР СО СПИРАЛЬНО РАСПОЛОЖЕННЫМИ ИСПАРИТЕЛЬНЫМИ ТРУБАМИ | 1996 |

|

RU2164322C2 |

Изобретение относится к способу эксплуатации проточного парогенератора, а также работающему согласно ему проточному парогенератору. Для избежания в парогенераторе с вертикально расположенными трубами камеры сгорания отрицательных последствий от неправильного нагрева отдельных труб предлагается устанавливать плотности массового потоком m в трубах ниже заданного максимального значения, которое зависит от примененного внутреннего диаметра труб d . Чтобы при этом избежать также вблизи критического давления порядка 200-221 бар недопустимо высоких температур стенки трубы, кроме того, предусмотрено, что внутренняя сторона каждой трубы снабжена поверхностной структурой, так что в среде потока возникают высокая турбулентность и/или продольное завихрение. За счет этого достигаются хорошее перемешивание составных частей среды потока и тем самым хорошая теплопередача. 2 с. и 1 з.п. ф-лы, 9 ил.

в трубах 10 устанавливают в зависимости от внутреннего диаметра труб d, причем определенная парой значений плотности массового потока

в трубах 10 устанавливают в зависимости от внутреннего диаметра труб d, причем определенная парой значений плотности массового потока  и внутреннего диаметра труб d рабочая точка лежит в системе координат между кривой B и абсциссой, и причем рабочие точки, соответствующие парам значений d1 = 10 мм при

и внутреннего диаметра труб d рабочая точка лежит в системе координат между кривой B и абсциссой, и причем рабочие точки, соответствующие парам значений d1 = 10 мм при  1300 кг/м2 • с, d2 = 25 мм при

1300 кг/м2 • с, d2 = 25 мм при  1600 кг/м2 • с и d3 = 40 мм при

1600 кг/м2 • с и d3 = 40 мм при  1600 кг/м2 • с,

1600 кг/м2 • с,

лежат на кривой B.

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОПЛОТНЫХ СТРУКТУР ВЕЩЕСТВА ПРИ ВЫСОКИХ ДАВЛЕНИЯХ | 1992 |

|

RU2032891C1 |

| Котел | 1990 |

|

SU1772517A1 |

| Теплообменная труба | 1985 |

|

SU1357674A1 |

| Рабочий орган эмалировочной машины | 1982 |

|

SU1036804A1 |

| Автоматический огнетушитель | 0 |

|

SU92A1 |

Авторы

Даты

1998-12-20—Публикация

1994-09-19—Подача