Изобретение относится к области трубопроводного транспорта и может быть использовано при ремонте трубопроводов из стальных труб.

По разным причинам в стенке труб магистральных трубопроводов возникают дефекты. При определенных размерах дефектов производят ремонт магистрального трубопровода путем замены дефектного участка на новый. Качественная сварка нового участка ("катушка") связана с определенными трудностями, вызванными овальностями сечения труб и отклонениями от номинальных размеров диаметров труб. Эксплуатационная надежность трубопроводов во многом определяется качеством сварных соединений, поэтому на смещение свариваемых кромок труб, на плавность перехода в зоне шва нормативными документами установлены достаточно жесткие требования. В связи с этим при сварке двух труб между собой производят тщательную подготовку свариваемых концов этих труб.

Известен способ подготовки концов труб под сварку, по которому концы труб деформируют и подгоняют друг к другу внутренним центратором. После окончания сварки центратор вынимают из полости нитки трубопровода /1/.

Недостатком известного способа является невозможность его использования при замене дефектного участка магистральных трубопроводов. Кроме того, при этом способе после снятия центратора силы упругой деформации металла труб стремятся и частично возвращают стыкуемые концы труб в положение до их центровки с появлением геометрического дефекта соединения с образованием "губ" и местных напряжений в зоне сварного шва.

Наиболее близким техническим решением является способ подготовки концов "катушки" (короткая труба) и трубопровода при замене дефектного участка эксплуатируемых нефтегазопроводов путем разметки "катушки" и вырезанных концов ремонтируемого трубопровода до монтажа "катушки", деформации наружным центратором и другими приспособлениями кромок соединяемых концов труб для обеспечения совпадения их формы и размеров при монтаже и сварке "катушки".

Недостатком данного способа является действие упругих сил, появление геометрических дефектов (образование "губ" и др.) и местных напряжений в зоне сварного шва после снятия центратора, а также возникновение дополнительных напряжений в зоне шва при эксплуатации (создании внутреннего давления) трубопровода из-за наличия геометрических дефектов (отклонений).

Цель изобретения - повышение эксплуатационной надежности сварного соединения труб при замене дефектного участка магистральных трубопроводов. Поставленная цель достигается тем, что сравнение размеров и форм соединяемых сваркой концов труб производят с кругом-эталоном, диаметр которого равен номинальному диаметру ремонтируемого трубопровода, а обеспечение совпадения размеров и форм концов труб производят до монтажа "катушки" путем пластической деформации металла труб действием на стенку труб по всему его периметру распределенного усилия до достижения сечений концов труб формы круга и точного равенства их диаметров. Действие распределенного усилия в зонах, находящихся внутри размера номинального диаметра труб направляют от центра трубы и в зонах, находящихся за размером номинального диаметра, в центр трубы, а интенсивность данного усилия в каждом сечении трубы устанавливают в зависимости от величины отклонения фактического сечения от номинального диаметра, толщины стенки и диаметра труб.

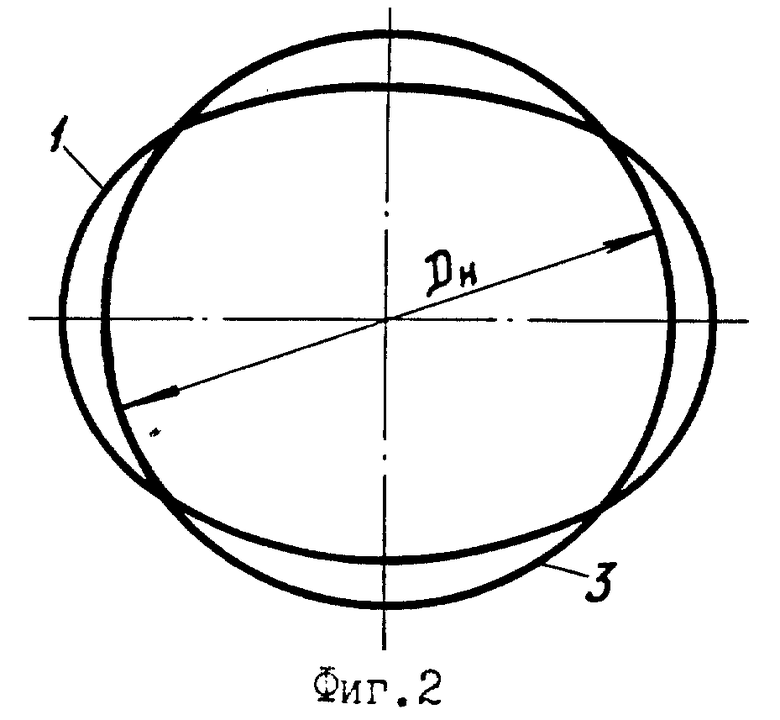

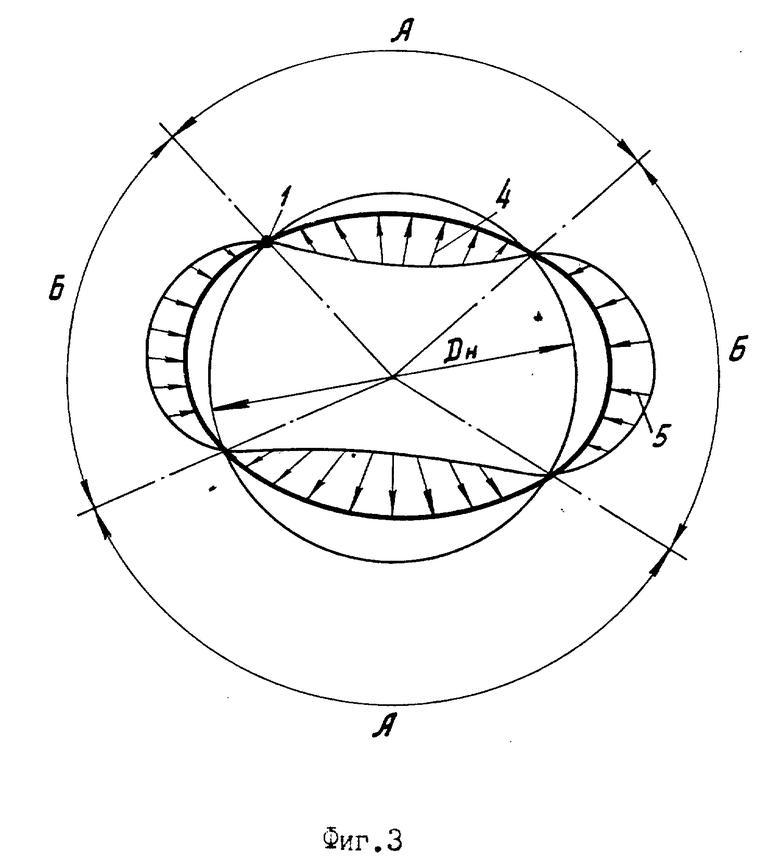

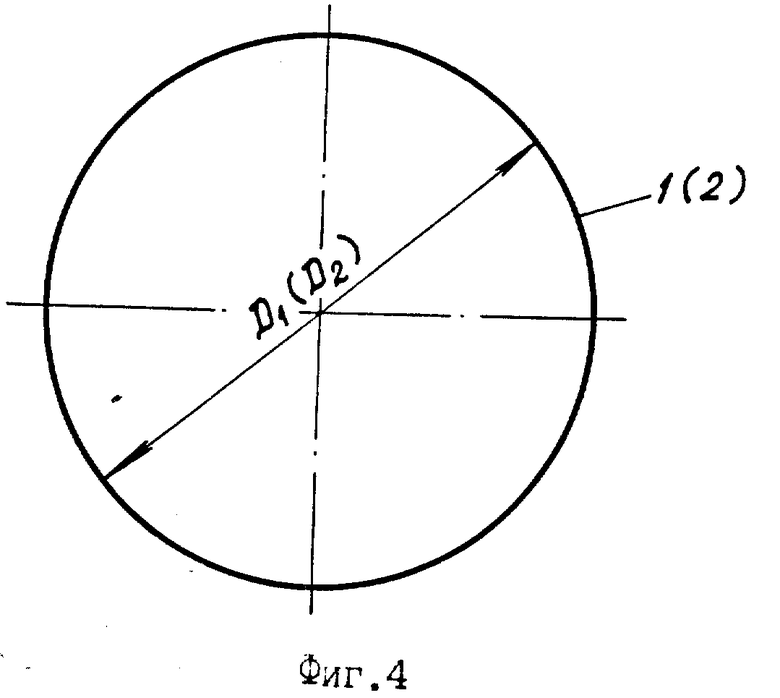

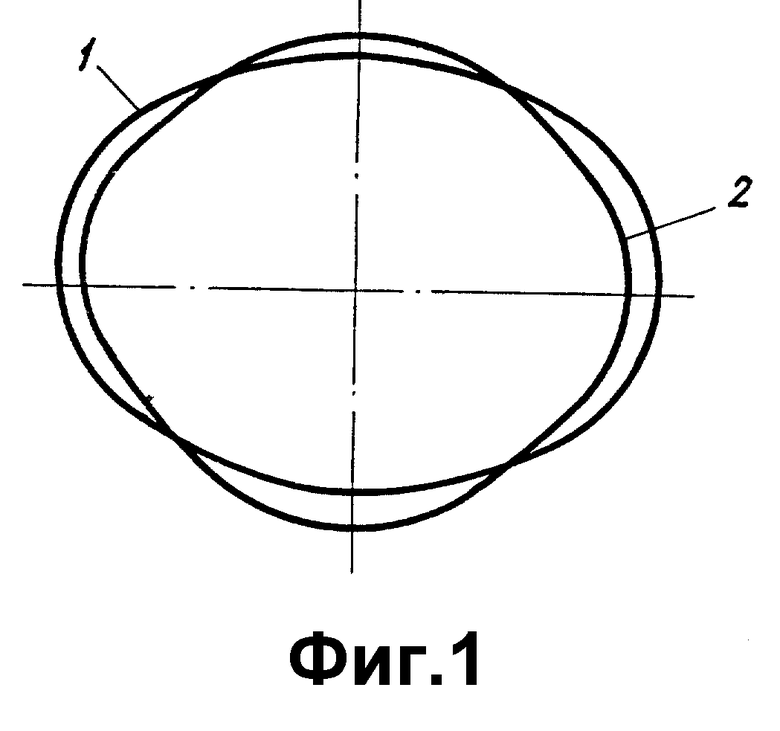

На фиг. 1 приведены формы сечений концов трубы до подготовки сечений; на фиг. 2 - сравнение конца трубопровода с кругом-эталоном; на фиг. 3 - действие распределенного усилия на стенку трубы во время подготовки сечения; на фиг. 4 - сечение концов труб после подготовки.

Подготовку концов труб под сварку при замене дефектного участка магистрального трубопровода 1 выполняют следующим образом. Производят разметку "катушки" 2 вырезанных концов ремонтируемого трубопровода 1, которая позволяет выбрать размеры "катушки". После по разметкам определяют концы "катушки" и ремонтируемого трубопровода. Затем производят сравнение сечений концов "катушки" 2 и ремонтируемого трубопровода 1 с кругом-эталоном 3, диаметр которого равен номинальному диаметру Дн труб. Определяют и отмечают на поверхности "катушки" и ремонтируемого трубопровода границы зон, находящихся за размерами номинального диаметра Дн и внутри него. По всему периметру концов трубопровода 1 и "катушки" 2 прилагают распределенное усилие до тех пор, пока концы трубопровода и "катушки" не приобретут и после снятия усилий круглую форму и не обеспечится точное равенство диаметров Д1 и Д2 - диаметра трубопровода 1 и "катушки" 2. Интенсивность распределенного усилия в каждом сечении трубы устанавливают в зависимости от величин отклонения фактического сечения от круга-эталона (номинального диаметра), толщины стенки и диаметра труб. В зонах A, находящихся внутри круга эталона 3, усилия 4 направляют от центра трубопровода 1 или "катушки" 2, а в зонах Б, находящихся за кругом эталоном 3, усилие 5 направляют в центр трубопровода 1 или "катушки" 2. Под действием усилий 4 и 5 достигают пластическую деформацию металла в зоне концов труб с обеспечением и после снятия этих усилий сечения в форме круга. При этом диаметр круга выбирают строго равным диаметру конца соединяемой трубы. После подгонки сечений концов "катушки" 2 и ремонтируемого трубопровода 1 на место вырезанного дефектного участка вставляется "катушка" 2, центрируется с ремонтируемым трубопроводом 1 и приваривается.

Подготовка концов труб по предлагаемому способу позволяет обеспечить строгое совпадение кромок свариваемых между собой труб, существенно уменьшить местные напряжения, возникающие при подгонке кромок для сварки и намного снизить дополнительные напряжения от внутреннего давления в зоне сварного шва при эксплуатации трубопровода, существенно повысить надежность магистрального трубопровода.

Источники информации

1. Телегин Л. Г., Куренин Б.Н., Березина И.В. Сооружение газонефтепроводов. Изд-во "Недра", 1984.

2. Руководящий документ. Инструкция по ликвидации аварий и повреждений на магистральных нефтепроводах. РД 39-110-91. Ротапринт ИПТЭР, 1992.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРАВКИ КОНЦОВ ТРУБ ПЕРЕД ИХ СВАРКОЙ ВСТЫК | 2005 |

|

RU2345875C2 |

| СПОСОБ ЗАМЕНЫ ДЕФЕКТНОГО УЧАСТКА МАГИСТРАЛЬНОГО ТРУБОПРОВОДА | 2002 |

|

RU2249142C2 |

| СПОСОБ ПОДГОТОВКИ СТЫКОВ ТРУБ ПОД СВАРКУ | 2005 |

|

RU2288826C1 |

| СПОСОБ СОЗДАНИЯ ШПУНТОВОЙ СТЕНКИ КОТЛОВАНА НА БОЛОТАХ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1996 |

|

RU2122071C1 |

| СПОСОБ РЕМОНТА МАГИСТРАЛЬНОГО ТРУБОПРОВОДА | 2005 |

|

RU2298717C1 |

| УСТРОЙСТВО ДЛЯ КОНТРОЛЯ СООСНОСТИ ТРУБ | 2006 |

|

RU2304210C1 |

| УСТРОЙСТВО ДЛЯ РЕЗКИ ТРУБ | 1995 |

|

RU2112177C1 |

| УСТРОЙСТВО ДЛЯ ЦЕНТРИРОВАНИЯ ТРУБ | 2006 |

|

RU2303739C1 |

| СПОСОБ УПРОЧНЕНИЯ ТРУБ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1993 |

|

RU2067717C1 |

| УСТРОЙСТВО ДЛЯ РЕМОНТА НАРУЖНОЙ ПОВЕРХНОСТИ ТРУБОПРОВОДА | 1998 |

|

RU2158874C2 |

Изобретение относится к области трубопроводного транспорта и может быть использовано при ремонте трубопроводов из стальных труб. Сравнивают размеры и формы соединяемых сваркой концов труб. Производят сравнение с кругом-эталоном диаметр которого равен номинальному диаметру ремонтируемого трубопровода. Обеспечивают совпадения размеров и форм концов труб. Для этого производят до монтажа "катушки"-короткой трубы пластическое деформирование металла труб действием на стенку труб по всему его периметру распределенным усилием до достижения сечений концов труб формы круга-эталона и равенства их диаметров. Действие распределенного усилия в зонах, находящихся внутри размера номинального диаметра труб> направляют от центра трубы и в зонах, находящихся за размером номинального диаметра труб, - в центр трубы. Интенсивность распределенного усилия в каждом сечении трубопровода устанавливают в зависимости от величины отклонения фактического сечения от номинального диаметра/, толщины стенки и диаметра труб. Технология обеспечивает строгое совпадение кромок свариваемых труб, уменьшает местные деформации. 1 з.п.ф-лы, 4 ил.

| Руководящий документ | |||

| Инструкция по ликвидации аварий и повреждений на магистральных нефтепроводах | |||

| Машина для изготовления проволочных гвоздей | 1922 |

|

SU39A1 |

| Ротапринт ИПТЭР, 1992 | |||

| Способ сборки конструкций под сварку | 1980 |

|

SU893491A1 |

| Способ подготовки под сварку патрубков с забойной трубой | 1980 |

|

SU893476A1 |

| Тавастшерна Р.И | |||

| Монтаж технологических трубопроводов | |||

| -М.: Высшая школа, 1980, с | |||

| Экономайзер | 0 |

|

SU94A1 |

| Телегин Л.Г | |||

| и др | |||

| Сооружение газонефтепроводов | |||

| -М.: Недра, 1984, с | |||

| Устройство для сортировки каменного угля | 1921 |

|

SU61A1 |

Авторы

Даты

1998-12-27—Публикация

1997-07-03—Подача