Изобретение относится к устройствам для кремации и может быть использовано в коммунальном хозяйстве, в санитарно-гигиенических, медико-биологических целях и в чрезвычайных ситуациях экологического обеспечения жизнедеятельности человека.

Известно устройство для кремации, содержащее корпус, камеру кремации и сообщенную с ней камеру дожигания. Камеры оснащены горелками. Камера дожигания сообщена также с дымоотводящими каналами [1].

Наиболее близким к изобретению является устройство для кремации, содержащее теплоизолированный корпус, размещенные в нем: камеру кремации с горелкой и воздушными патрубками, состоящую из секций камеру дожигания, первая секция которой снабжена горелкой, смеситель, дымомос и дымоходы, сообщающиеся с дымовой трубой [2].

Известные устройства, включая и прототип, имеют ряд недостатков:

- сложны по конструкции и технологическому осуществлению;

- большие массогабаритные характеристики;

- низкая надежность функционирования;

- высокая тепловая инерция кладки, приводящая к значительным затратам энергии на разогрев печи;

- воздействие на объект кремации всей массой воздуха, подаваемого в кремационную камеру, обуславливает: увеличение пиковых выбросов парогазообразных и капельно-жидких продуктов пиролиза объекта кремации; увеличение неравномерности протекания процесса сгорания объекта во времени; невозможность создания оптимальных условий для завершения превращения продуктов пиролиза в конечные продукты в пространственном объеме печи; сложность целенаправленного управления скоростью сгорания объекта в силу того, что на режиме с максимальным выделением продуктов пиролиза необходимо для их окисления подавать воздух в камеру кремации с максимальным расходом, а увеличение расхода воздуха приводит в свою очередь к увеличению диффузионного и теплового воздействия на отдельные участки объекта, ускорению процесса пиролиза в них и дальнейшему повышению локальных выбросов продуктов пиролиза.

Это же явление осложняет контроль и регулирование расходных параметров горючего газа и подаваемого воздуха для обеспечения в зоне реакций требуемого значения коэффициента избытка - α.

Целью предложенного технического решения является создание устройства, исключающего указанные недостатки и обеспечивающего:

- упрощение конструкции;

- снижение массы и габаритов устройства;

- повышение надежности работы;

- высокую полноту, глубину и скорость проведения сжигания биологических объектов без содержания в отходящих газообразных и конденсированных продуктах токсичных, экологически неприемлемых веществ;

- снижение времени и энергозатрат на подготовку и осуществление кремационного процесса на всех его стадиях (фазах);

- снижение локальных температурных и эрозионных нагрузок на стенки кремационной камеры без понижения эффективности обезвреживания отходящих газов;

- поддержание и регулирование параметров рабочего процесса кремации на заданном уровне с учетом состава реагирующей смеси, расхода взаимодействующих реакционноспособных продуктов и распределенного подвода воздуха в заданные зоны кремационного пространства печи на всех фазах рабочей стадии (начальной, основной и завершающей);

- квазистационарность процесса, исключение пиковых локальных выбросов из кремируемого объекта капельно-жидких и термостойких конденсированых продуктов пиролиза;

- поддержание в камерах кремации и дожигания заданных технологической необходимостью оптимальных температур, тепловых потоков и давлений, а также требуемого значения коэффициента избытка воздуха на каждой фазе кремации;

- использование тепла отходящих газов для интенсификации и повышения эффективности процесса кремации.

Поставленная задача решалась с учетом специфики горения биологического материала, изменяющегося фазового и химического состава продуктов его пиролиза в широком температурном интервале и при изменяющихся соотношениях между реагирующими компонентами во время их пребывания в реакционной зоне кремационной печи. Это потребовало рассмотрения кремации биологического материала как многостадийного процесса, характеризующегося превращением его в окислительной среде в конечные продукты через целый ряд параллельно и последовательно идущих физических и химических процессов с образованием на различных фазах и в различных зонах рабочего пространства большой гаммы продуктов пиролиза.

При разработке нового устройства решалась проблема создания условий для осуществления квазистационарности процесса кремации при его высокой эффективности в менее теплонапряженных условиях. При этом применен ранее не использовавшийся в устройствах принцип организации кремации на всех его фазах на основе построения динамики массообменных и химико-кинетических процессов в реакционном объеме печи за счет изменения конструкции системы подготовки и подачи подогретого дутьевого воздуха в различные зоны камеры кремации и дожигания.

Поставленная задача решена тем, что в устройстве для кремации, содержащем теплоизолированный корпус, размещенные в нем камеру кремации с горелкой и воздушными патрубками, направленными в подовое пространство на место размещения объекта кремации, состоящую из секций камеру дожигания, первая секция которой снабжена горелкой и размещена горизонтально над камерой кремации, смеситель, дымосос и дымоходы, сообщающиеся с дымовой трубой, применена камера дожигания, выполненная не менее чем из трех секций. Первая секция имеет овальную или круглую форму в поперечном сечении. Она соединяется с камерой кремации через проем в ее своде, снабженный не менее чем двумя воздушными патрубками. Первая секция оснащена не менее чем тремя блоками воздушных патрубков, два из которых размещены в средней части секции и содержат патрубки, направленные поперечно продольной оси секции, а третий блок размещен в конце секции в торцевой ее части и содержит патрубки, направленные вдоль продольной оси секции, навстречу направлению движения газов.

Вторая секция камеры дожигания имеет прямоугольную форму в поперечном сечении. Она размещена вертикально над первой секцией и сообщается с ней через проем в ее своде.

Третья секция камеры дожигания имеет цилиндрическую форму и размещена горизонтально. Она оснащена кожухом, образующим кольцевую полость, которая подключена к источнику воздуха в конце секции. В начальной и средней частях секции к кольцевой полости подключены воздуховоды, сообщающие ее с воздушными патрубками, установленными в камерах устройства.

В стенке третьей секции в начальной ее части выполнены отверстия, сообщающие кольцевую полость кожуха с внутренней полостью секции. Камера кремации оснащена дополнительно не менее чем двумя блоками воздушных патрубков, направленных в подсводовое пространство камеры.

Воздуховоды выполнены автономными для:

- блоков воздушных патрубков, направленных в подсводовое пространство камеры кремации;

- воздушных патрубков, направленных в подовое пространство камеры кремации;

- блоков патрубков, размещенных в средней части первой секции камеры дожигания;

- блока патрубков, размещенных в конце первой секции камеры дожигания.

Первый из указанных воздуховод подключен к кольцевой полости в средней части третьей секции камеры дожигания, а остальные - в начальной части этой секции. Каждый из первых трех воздуховодов оснащен регулятором расхода. Последние оснащены двумя электрическими приводами. Один из приводов соединен кинематически с двумя регуляторами: подачи воздуха в подсводовое пространство камеры кремации и подачи воздуха в среднюю часть первой секции камеры дожигания, а второй с регулятором подачи воздуха в подовое пространство камеры кремации.

Благодаря такому конструктивному решению в тепловом поле камер кремации и дожигания создаются зоны реакций с прогнозируемым составом реагирующей среды и оптимальным соотношением окислительных и горючих ингредиентов, осуществляется закрутка потока реагирующей смеси воздуха и отходящих газов, образование и разрушение вихрей в секциях камеры дожигания различной формы в поперечном сечении, что и обеспечивает эффективный массообмен. Раздельная подача дутьевого воздуха в подовое и подсводовое пространство камеры кремации, отбираемого из разных зон кольцевой полости кожуха третьей секции камеры дожигания, обеспечивает возможность поддержания параметров рабочего процесса кремации на оптимальном уровне и исключает аномальные явления.

В этом состоит новизна технического решения и заложены принципы его осуществления, обеспечивающие высокую эффективность и производительность процесса кремации.

На фиг. 1 - 4 представлен конкретный пример предлагаемого устройства.

На фиг. 1 изображена структурная схема устройства для кремации.

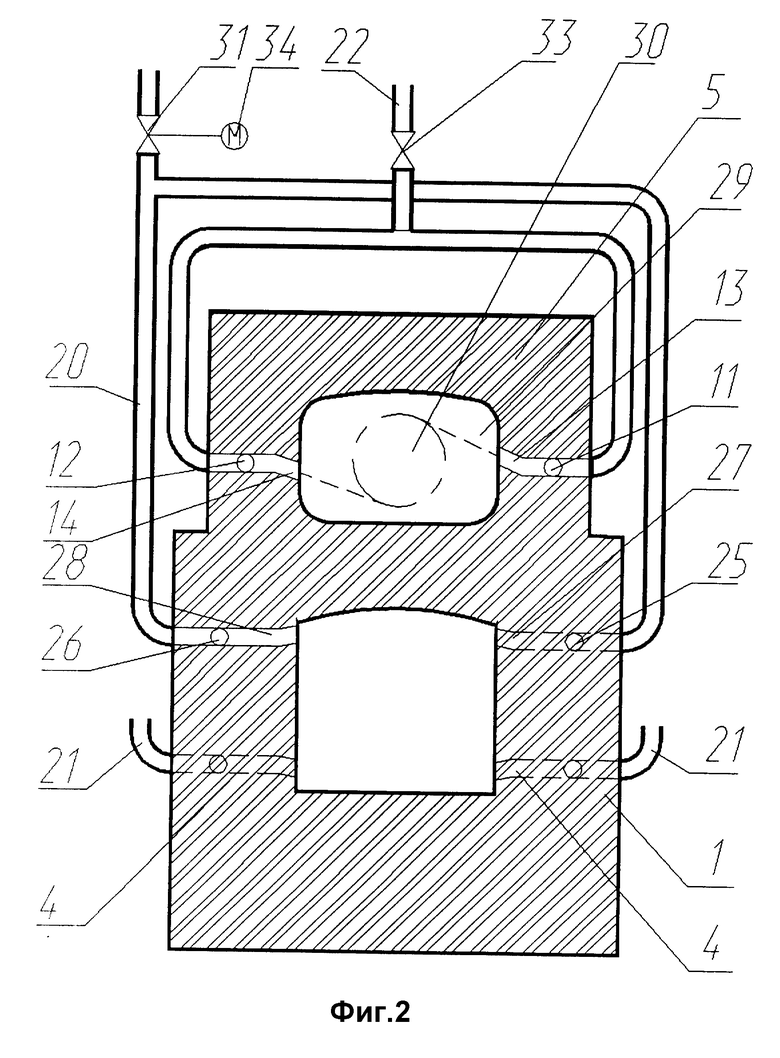

На фиг. 2 представлено сечение А-А на фиг. 1.

На фиг. 3 - сечение Б-Б на фиг. 1.

На фиг. 4 - сечение В-В на фиг. 1.

Устройство для кремации содержит теплоизолированный корпус 1, размещенные в нем камеру 2 кремации с горелкой 3 и воздушными патрубками 4, направленными в подовое пространство на место размещения объекта кремации, состоящую из секций камеру дожигания, первая секция 5 которой снабжена горелкой 6 и размещена горизонтально над камерой 2 кремации, смеситель 7, дымосос 8 и дымоходы 9, сообщающиеся с дымовой трубой (на схеме не показана). Камера дожигания выполнена не менее чем из трех секций. Первая секция 5 имеет овальную или круглую форму в поперечном сечении. Она соединяется с камерой 2 кремации через проем в ее своде, снабженный не менее чем двумя воздушными патрубками 10. Первая секция 5 оснащена не менее чем тремя блоками воздушных патрубков. Два блока 11 и 12 размещены в средней части секции 5 и содержат патрубки 13 и 14, направленные поперечно продольной оси секции, а третий блок 15 размещен в конце секции в торцевой ее части и содержит патрубки 16, направленные вдоль продольной оси секции, навстречу направлению движения газов.

Вторая секция 17 камеры дожигания имеет прямоугольную форму в поперечном сечении. Она размещена вертикально над первой секцией и сообщается с ней через проем в ее своде.

Третья секция 18 камеры дожигания имеет цилиндрическую форму и размещена горизонтально. Она оснащена кожухом 19, образующим кольцевую полость, которая в конце секции 18 подключена к источнику воздуха (на схеме не показан). В начальной и средней частях секции 18 к кольцевой полости подключены воздуховоды 20, 21, 22 и 23, сообщающие ее с воздушными патрубками 4, 10, 13, 14, 16, 27 и 28, установленными в камерах устройства.

В стенке третьей секции 18 в начальной ее части выполнены отверстия 24, сообщающие кольцевую полость с внутренней полостью секции.

Камера 2 кремации оснащена дополнительно не менее чем двумя блоками 25 и 26 воздушных патрубков 27 и 28, направленных в подсводовое пространство камеры.

Воздушные патрубки 13 и 14 блоков 11 и 12, размещенных в средней части первой секции 5 камеры дожигания, ориентированы так, чтобы создавать циркуляцию газов вначале в одну сторону в периферийной области 29 секции 5, а потом в другую в средней области 30 секции 5.

Воздуховоды 20, 21, 22 и 23 выполнены автономными для: блоков 25 и 26 воздушных патрубков 27 и 28, направленных в подсводовое пространство камеры 2 кремации, (воздуховод 20); воздушных патрубков 4, направленных в подовое пространство камеры 2 кремации (воздуховод 21), блоков 11 и 12 патрубков 13 и 14, размещенных в средней части первой секции камеры дожигания (воздуховод 22) и блока 15 патрубков 16, размещенных в конце первой секции 5 камеры дожигания (воздуховод 23).

Воздуховод 20 подключен к кольцевой полости в средней части третьей секции 18, а остальные - в начальной части этой секции. Воздуховоды 20, 21 и 22 оснащены регуляторами расхода 31, 32 и 33, которые снабжены двумя электрическими приводами 34 и 35. Привод 34 соединен кинематически с двумя регуляторами: подачи воздуха в подсводовое пространство камеры кремации (регулятор 31) и подачи воздуха в среднюю часть первой секции камеры дожигания (регулятор 33), а привод 35 - с регулятором 32 подачи воздуха в подовое пространство камеры кремации. К воздушным патрубкам 10, установленным в проеме свода камеры 2 кремации, воздух подается от воздуховода 20. Камера 2 кремации оснащена загрузочным люком 36. Устройство снабжено анализатором 37 газов, установленным на выходе из камеры дожигания и электрически связанным с приводами 34 и 35 регуляторов 31, 32 и 33 расхода воздуха.

К корпусу 1 крепится контейнер 38 для сбора праха.

Устройство для кремации работает следующим образом. На подготовительной стадии включают дымосос 8 и создают разрежение в полостях камер печи. Подают воздух в кольцевую полость третьей секции 18 от источника воздуха. Включают горелки 3 и 6 камеры 2 кремации и камеры дожигания. Нагревают объем камеры 2 кремации до температуры 500 - 600oC и первой секции 5 камеры дожигания до 600 - 800oC. Газами, отходящими из камер печи, нагревают дутьевой воздух в кольцевой полости третьей секции 18 камеры дожигания.

Объект кремации размещают в камере 2 кремации через загрузочный люк 36. Сжигание объекта производят в высокотемпературном поле камеры 2 кремации, оптимальные термогазодинамические параметры которого поддерживают, регулируя подачу дутьевого воздуха при помощи регуляторов 31 и 32, а также изменяя мощность горелок 3 и 6.

На режиме с максимальным выделением продуктов пиролиза из объекта кремации, который обычно наступает на 5 - 8 минутах от начала процесса кремации и сопровождается вскрытием гроба, расход дутьевого воздуха в подовое пространство (на объект кремации) выдерживают на нижнем уровне, в подсводовое пространство (над объектом кремации) - на верхнем уровне, вследствие чего снижают температуру над объектом кремации, уменьшают термогазодинамическое воздействие на объект и скорость его горения, исключают возможность появления пиковых локальных выбросов капельно-жидких термостойких продуктов из него.

На режимах с минимальным выделением продуктов пиролиза (начальная и завершающая фазы рабочей стадии) расход дутьевого воздуха на объект кремации выдерживают на верхнем уровне, а в подсводовое пространство - на нижнем уровне, вследствие чего увеличивают температуру над объектом кремации, термогазодинамическое воздействие на объект и скорость его горения, сокращают время кремации.

Из камеры 2 отходящие газы направляют через проем в своде в первую секцию 5 камеры дожигания, где на них последовательно воздействуют струями воздуха из патрубков 10, пламенем горелки 6 и струями подогретого воздуха, которые направляют из патрубков 13 и 14 блоков 11 и 12 поперечно потоку сначала в периферийную его область 29, так, что создают вращение взаимодействующей массы газов относительно продольной оси первой секции 5 камеры дожигания, а затем из следующих патрубков в среднюю область 30, при этом так, что создают вращение в средней области 30 потока в противоположную сторону.

Регулятором расхода 33 на режиме с максимальным выделением продуктов пиролиза расход дутьевого воздуха через блоки 11 и 12 выдерживают на верхнем уровне; на режиме с минимальным выделением продуктов пиролиза - на нижнем уровне. Затем на отходящие газы воздействуют струями воздуха, направляемыми из блока 15 по патрубкам 16 в центральную часть потока вдоль его оси навстречу потоку.

В результате воздействия на отходящие газы факелом горелки и струями дутьевого воздуха в первой секции 5 камеры дожигания создают сложное вращательное движение газов и заданный тепловой режим. Затем поток отходящих газов направляют во вторую секцию 17 камеры дожигания, где продолжаются реакции догорания дымовых газов при постоянной температуре. Прямоугольная форма второй секции позволяет разрушить крупномасштабную турбулентность и интенсифицировать массообмен на мелкомасштабном уровне. Далее отходящие газы направляют в третью секцию 18, где смешивают их с воздухом, поступающим из кольцевой полости через отверстия 24 в стенке секции 18, и постепенно снижают его температуру за счет передачи тепла движущемуся навстречу потоку дутьевого воздуха.

Здесь наряду с реакциями окисления продуктов неполного горения проходят реакции термического разложения окиси азота, вследствие чего снижаются концентрации токсичных составляющих отходящих газов, которые не были достаточно полно обезврежены в первой и второй секциях камеры дожигания.

Из третьей секции 18 отходящие газы направляют в смеситель 7, где в них подают воздух из атмосферы за счет разрежения, создаваемого дымососом 8 в полостях печи и всего тракта дымоудаления. В результате подачи воздуха снижается температура дымовых газов до уровня, обеспечивающего надежность работы дымососа. Далее отходящие газы по дымоходу 9 при помощи дымососа 8 направляют в дымовую трубу.

Дутьевой воздух, направляемый в подсводовое пространство камеры 2 кремации отбирают из кольцевой полости в средней части третьей секции 18 при температуре 60 - 120oC. Остальной дутьевой воздух отбирают из начальной части третьей секции 18 при температуре 150 - 200oC. Контроль состава отходящих газов на выходе из камеры дожигания проводят с помощью анализатора 37 газов, электрически связанного с приводами 34 и 35 регуляторов 31, 32 и 33 расхода.

По результатам анализа воздействуют на приводы 34 и 35 регуляторов 31, 32 и 33.

После завершения процесса сжигания объекта прах из камеры 2 кремации перемещают в контейнер 38. После этой операции устройство готово к последующей загрузке объекта кремации.

Предложенная и реализованная схема устройства полностью обеспечивает полноту, глубину, скорость, экологичность и высокую эффективность осуществления процесса кремации при существенном упрощении конструкции, снижении массы и габаритов, снижении энергозатрат и увеличении срока службы материала футеровки кремационных печей, так как процесс кремации протекает при существенно меньших тепловых нагрузках в зонах реакций.

В предложенном устройстве время кремации снижается за счет организации тепломассообменных процессов и регулирования термогазодинамического воздействия на объект кремации.

Снижение энергетических затрат достигается с помощью локализованной системы подачи дутьевого воздуха в подсводовое и подовое пространство кремационной камеры печи и организации химико-кинетических взаимодействий потоков в определенных (по сечению камеры) зонах реакций.

Снижение протяженности реакционной зоны обеспечено путем турбулизации потока реагентов регулированными и направленными воздействиями воздушных струй.

Экологические показатели печи улучшены путем использования в конструкциях новых принципов организации процесса, обеспечивающих глубину, скорость и полноту пиролиза в зонах, непосредственно примыкающих к поверхности кремируемого объекта, квазистационарность процесса горения объекта, сложнонаправленное вихреобразное течение отходящих газов и постепенное снижение температуры в третьей секции камеры дожигания. Упрощение конструкции и снижение массогабаритных характеристик и тепловой инерции достигаются:

- применением дымохода в виде проема в своде камеры кремации;

- уменьшением площади внутренних поверхностей печи;

- исключением теплообменника;

- снижением протяженности реакционной зоны.

Предложенное устройство для кремации послужило основой для разработки конструкции нового поколения отечественных кремационных печей.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ КРЕМАЦИИ | 1996 |

|

RU2110016C1 |

| СПОСОБ КРЕМАЦИИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1993 |

|

RU2095688C1 |

| ОГНЕУПОРНЫЙ МАТЕРИАЛ ДЛЯ ИЗГОТОВЛЕНИЯ ОГНЕУПОРНЫХ ИЗДЕЛИЙ И СПОСОБ ПРОИЗВОДСТВА ОГНЕУПОРНОГО МАТЕРИАЛА ДЛЯ ИЗГОТОВЛЕНИЯ ОГНЕУПОРНЫХ ИЗДЕЛИЙ | 1996 |

|

RU2091352C1 |

| УСТАНОВКА ДЛЯ ОБЕЗВРЕЖИВАНИЯ СТОЧНЫХ ВОД | 1994 |

|

RU2088535C1 |

| МУЛЛИТОВЫЙ МАТЕРИАЛ ДЛЯ ПРОИЗВОДСТВА ОГНЕУПОРНЫХ ИЗДЕЛИЙ, СПОСОБ ИЗГОТОВЛЕНИЯ МУЛЛИТОВОГО МАТЕРИАЛА ДЛЯ ПРОИЗВОДСТВА ОГНЕУПОРНЫХ ИЗДЕЛИЙ И ОГНЕУПОРНОЕ СЛОИСТОЕ ИЗДЕЛИЕ | 1996 |

|

RU2101263C1 |

| СПОСОБ КРЕМАЦИИ ТРУПОВ ИНФИЦИРОВАННЫХ ЖИВОТНЫХ И ТРАНСПОРТИРУЕМОЕ КРЕМАЦИОННОЕ УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2022 |

|

RU2782729C2 |

| УСТАНОВКА ДЛЯ КРЕМАЦИИ | 1996 |

|

RU2095687C1 |

| СПОСОБ ПЕРЕРАБОТКИ ТОКСИЧНЫХ ПРОМЫШЛЕННЫХ ПРОДУКТОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1995 |

|

RU2081642C1 |

| СПОСОБ ПОЛУЧЕНИЯ УПРОЧНЯЮЩЕГО ПОКРЫТИЯ НА ОГНЕУПОРНЫХ МАТЕРИАЛАХ | 1997 |

|

RU2137733C1 |

| КРЕМАЦИОННАЯ ПЕЧЬ ПУЛЬСИРУЮЩЕГО ГОРЕНИЯ | 2021 |

|

RU2781657C1 |

Изобретение относится к устройствам для кремации и может быть использовано в коммунальном хозяйстве. В устройстве для кремации, содержащем теплоизолированный корпус, размещенные в нем камеру кремации с горелкой и воздушными патрубками, направленными в подовое пространство, использована камера дожигания, выполненная не менее чем из трех секций, первая из которых имеет овальную или круглую форму в поперечном сечении, расположена над камерой кремации горизонтально и соединяется с камерой кремации через проем в ее своде, снабженный не менее чем двумя воздушными патрубками. Вторая секция прямоугольной формы в поперечном сечении размещена вертикально над первой секцией. Третья секция цилиндрической формы оснащена кожухом, образующим кольцевую полость, которая подключена к источнику воздуха и при помощи воздуховодов сообщается с блоками воздушных патрубков, размещенных в камере кремации и первой секции камеры дожигания, реализующих новый принцип подогрева и подачи дутьевого воздуха и обеспечивающих локальную турбулизацию и сложновихреобразное движение отходящих газов с большей глубиной превращения продуктов пиролиза в конечные экологически приемлемые продукты полного сгорания. Устройство обеспечивает экологическую чистоту процесса кремации, характеризуется простотой конструкции, небольшими габаритами и массой, невысокими затратами энергии. 2 з.п. ф-лы, 4 ил.

| WO, заявка, 89/09912, кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| RU, заявка, 93015552, кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1998-12-27—Публикация

1996-11-28—Подача