Изобретение относится к кремации и может быть использовано в коммунальном хозяйстве.

Известен способ кремации, заключающийся в том, что объект сжигают в камере кремации с помощью газовой горелки и подвода воздуха к месту кремации. Дожигание отходящих газов производят во вторичной камере.

Наиболее близким к изобретению является способ кремации объектов, заключающийся в том, что нагревают камеру кремации до заданной температуры, размещают в ней объект, воздействуют на него одновременно пламенем горелки и тепловой радиацией, осуществляют последовательно сушку объекта и его сжигание, затем объект подвергают воздействию потока горячих газов.

Известно устройство для кремации, содержащее корпус, камеру кремации и сообщенную с ней камеру дожигания,а камеры оснащены горелками,причем камера дожигания сообщена также с дымоотводящими каналами.

Наиболее близким к изобретению является устройство для кремации, содержащее теплоизолированный корпус, дымовую трубу, камеру кремации, размещенную в корпусе и оснащенную горелкой и воздушными патрубками, двухсекционную камеру догижания, первая секция которой расположена над камерой кремации, а вторая под ней, вторая секция камеры дожигания оснащена второй горелкой, камера кремации, вторая и первая секции камеры дожигания последовательно сообщены дымоходами, источники воздуха и горючего.

Известный способ обеспечивает сжигание объекта, однако режим горения мало экономичный и не обеспечивает полное обезвреживание токсичных продуктов.

В основу предложенного способа кремации положена задача осуществить так процесс горения в камерах кремации и дожигания, чтобы обеспечить экономию горючего и интенсифицировать обезвреживание токсичных продуктов дымовых газов.

Ставится также задача осуществить эффективное перемешивание дымовых газов, подогретого воздуха и горючего для полного дожигания отходящих газов.

Поставленная задача решается тем, что в способе кремации объектов, заключающимся в том, что нагревают камеру кремации до заданной температуры, размещают в ней объект, воздействуют на него одновременно пламенем горелки и тепловой радиацией, осуществляют последовательно сушку объекта и его сжигание, затем объект подвергают воздействию потока горячих газов, нагревают камеру кремации до температуры 700-900oC, создают в ней разряжение 50-210 Па, подогревают поток воздуха до температуры 300-500oC теплом отходящих от камеры кремации газов, после размещения в камере объекта доводят температуру в ней до 900-1250oC, воздействуют на объект пламени горелки, тепловой радиацией и теплом потока подогретого воздуха в течение 10-20 мин. затем гасят пламя горелки и поддерживают процесс за счет тепловой радиации, тепла горячего воздуха и экзотермических реакций горения объекта, газы отходящие из камеры кремации смешивают с потоком подогретого воздуха и горючего газа в камере дожигания и повышают температуру их до 1200-1450oC.

Задача интенсификации обезвреживания дымовых газов решается также тем, что подогретый воздух подают последовательно в течение 10-20 мин в верхнюю часть камеры кремации, затем в верхнюю и нижнюю части, и наконец, подают воздух в нижнюю часть камеры.

Задача экономии горючего решается тем, что при нагревании камеры кремации подогретый воздух подают в патрубки подачи воздуха в секции камеры дожигания и кремации, тем самым дополнительно обогревая стенки камер.

В основу устройства, реализующего способ кремации положена задача интенсифицировать процесс обезвреживания отходящих газов и обеспечить экономию при максимально возможно полном сжигании объекта.

Поставленная задача решается тем, что устройство для кремации, содержащее теплоизолированный корпус, дымовую трубу, камеру кремации, размещенную в корпусе и оснащенную горелкой и воздушным патрубками двухсекционную камеру дожигания, первая секция которой расположена над камерой кремации, а вторая под ней, причем, вторая секция камеры дожигания оснащена второй горелкой, камера кремации, вторая и первая секции камеры дожигания последовательно сообщены дымоходами, источники воздуха и горючего, снабжено размещенной во второй секции камеры дожигания стабилизирующей и сочлененной с ней карбюраторной решетками, стабилизирующая решетка подключена к источнику воздуха, а карбюраторная через регулятор расхода к источнику горючего, например, газа, последовательно соединенными смесителями, первый вход которого соединен с выходным дымоходом первой секции камеры дожигания, а второй с источником воздуха, теплообменником, фильтрующим блоком и дымососом, выход которого подключен к входу дымовой трубы, вход холодного воздуха теплообменника подключен к источнику воздуха, выход подогретого воздуха теплообменника сообщен через регулятор с воздушными патрубками камеры кремации.

Экономия горючего реализуется также тем, что выход подогретого воздуха теплообменника сообщен через регулятор с воздушными патрубками секций камеры дожигания, а также с выходным дымоходом и камерами кремации и дожигания с помощью клапанов.

Задачу интенсификации перемешивания дымовых газов с подогретым воздухом и горючим, а следовательно и задачу полного обезвреживания отходящих газов, решает то, что стабилизирующая решетка выполнена в виде не менее двух крестообразных модулей, содержащих трубы подачи воздуха и стабилизаторы, представляющие собой расширяющиеся по направлению движения дымовых газов пустотелых профили с перфорацией на узком конце, к стабилизатору прикреплены со стороны узкого конца с зазором облегающие стабилизатор экраны, на широких концах стабилизатора закреплены перфорированные трубы карбюраторной решетки, крестообразные модули которой по числу и форме соответствуют модулям стабилизирующей решетки, перфорированные трубы карбюраторной решетки соединены с трубами подвода горючего, например, газа, размещенными внутри труб подвода воздуха стабилизирующей решетки, полость труб карбюраторной решетки сообщается через калиброванные отверстия с полостью пустотелого профиля стабилизатора и трубой подвода воздуха, стенка пустотелого профиля, размещенная между полками стабилизатора выполнена перфорированной.

Задача автоматизации работы устройства и контроля за параметрами процесса температурой, давлением, составом дымовых газов и т.д. реализована за счет того, что устройство для кремации снабжено блоком управления, клапаны и регуляторы подачи воздуха и горючего выполнены управляемыми, сигнальные входы и выходы которых подключены к блоку управления, выходы которого соединены с управляющими входами исполнительных органов клапанов, регуляторов и дымососа, в камере кремации установлены датчики давления и температуры, сигнальные выходы которых подключены к блоку управления, вторая секция камеры дожигания оснащена пробоотборником газа, смеситель соединен с источником воздуха через регулирующий механизм, управляющие входы и выходы которого подключены к выходам и входам блока управления соответственно.

Поддержание в камерах кремации и дожигания оптимальных температуры и давления, использование тепла отходящих газов для подогрева воздуха и подача его для обогрева стенок и интенсификации горения позволяет значительно сократить расход газав прототипе процесс кремации идет около часа с использованием в течение всего времени горючего газа\ В данном техническом решении кремации с использованием факела горелки идет 10-20 мин. Контроль за параметрами в камерах и анализ состава газа дает возможность так управлять процессом кремации, что на выходе отходящие газы не имеют видимых дымовых продуктов, не имеют запаха и наблюдается почти полное окисление CO99,85%

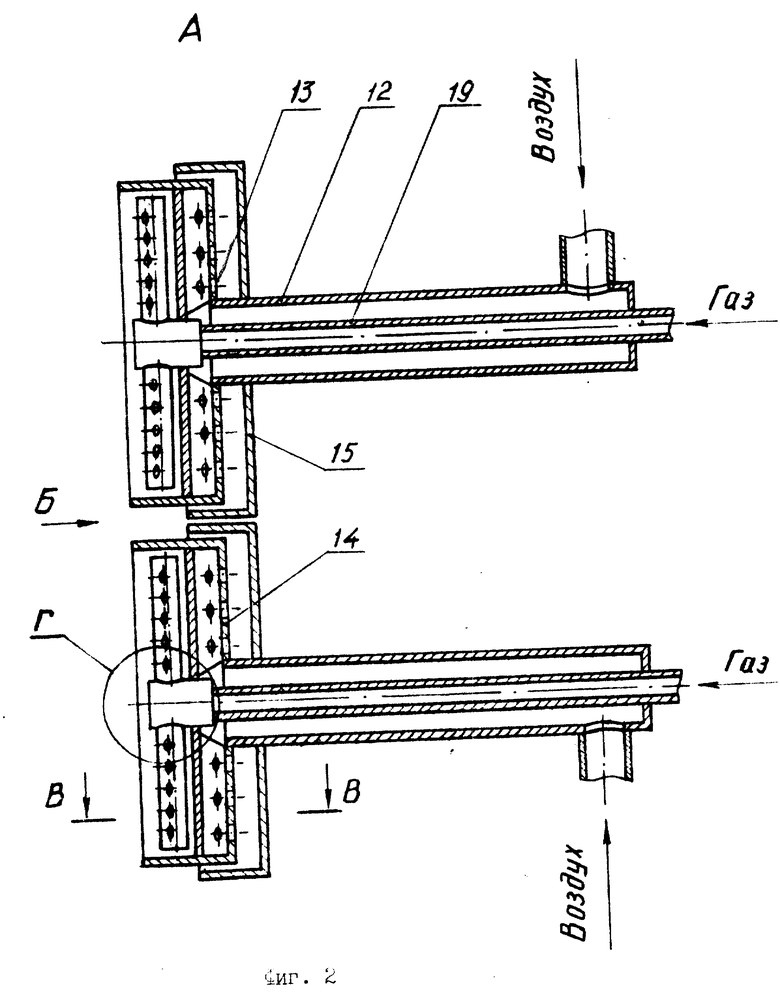

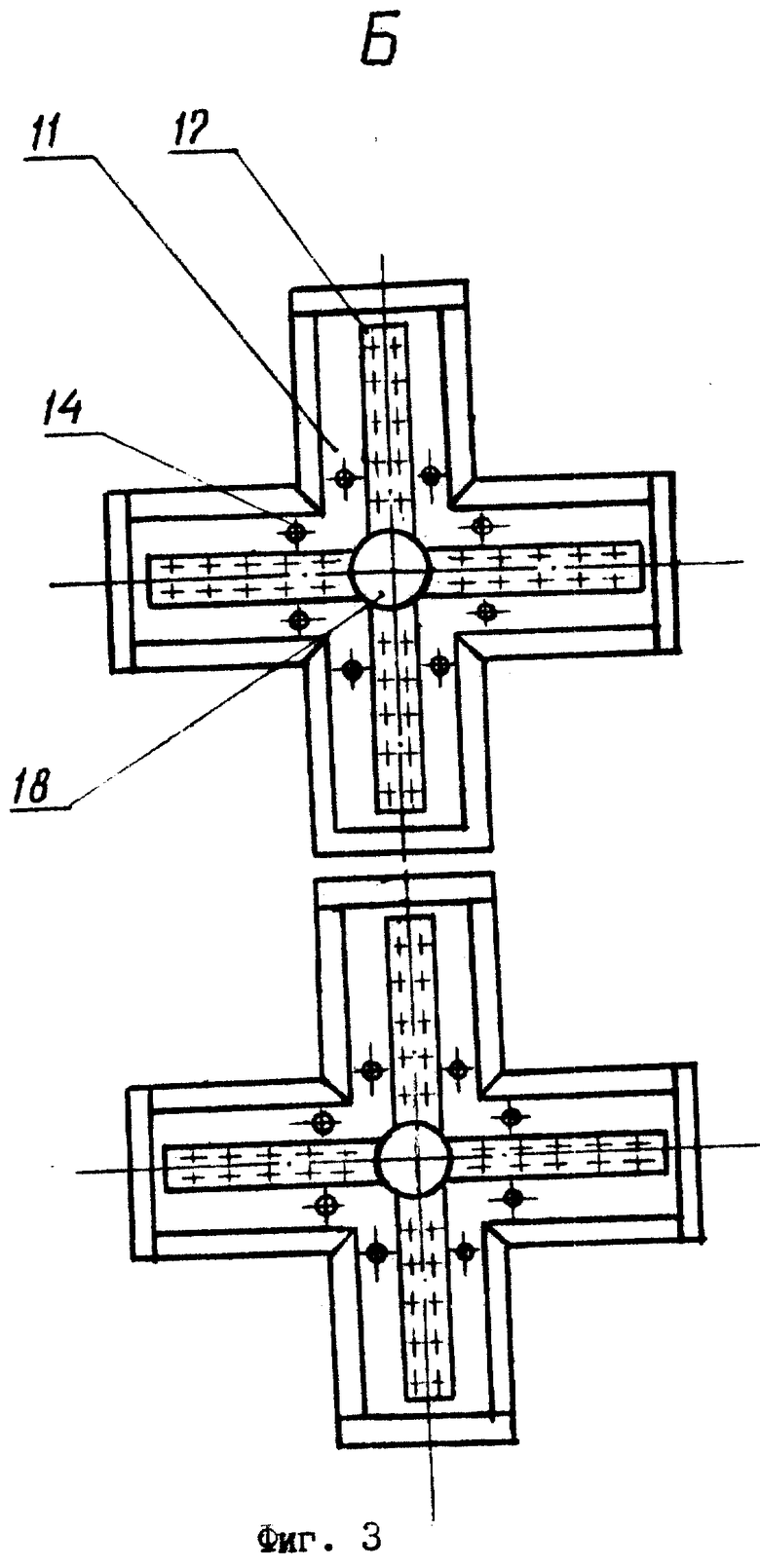

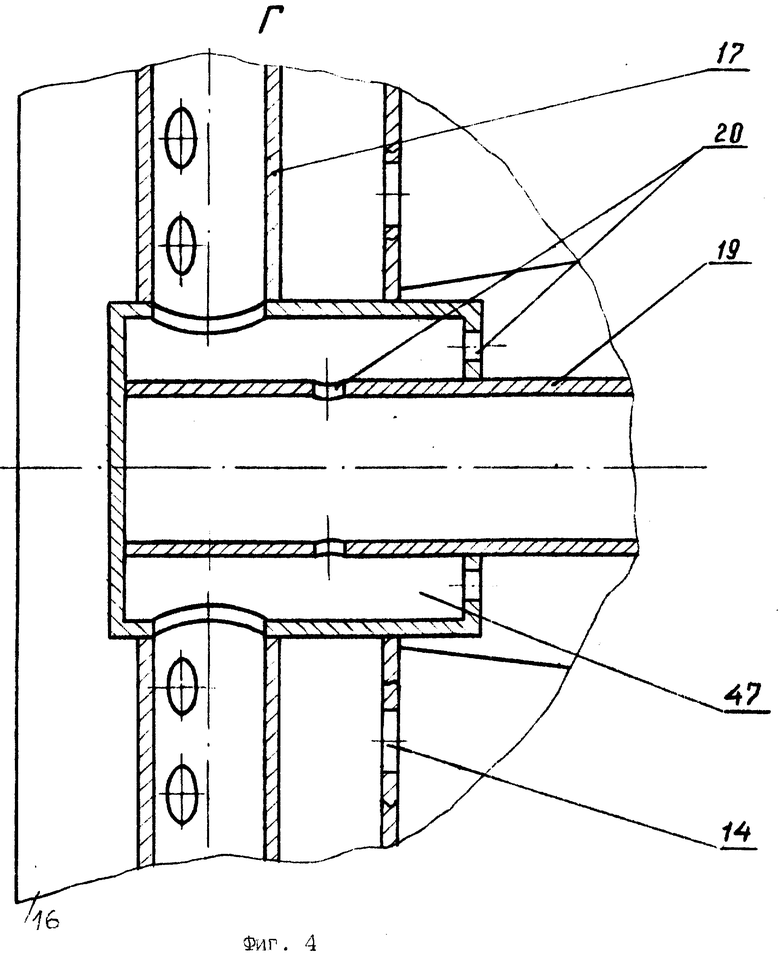

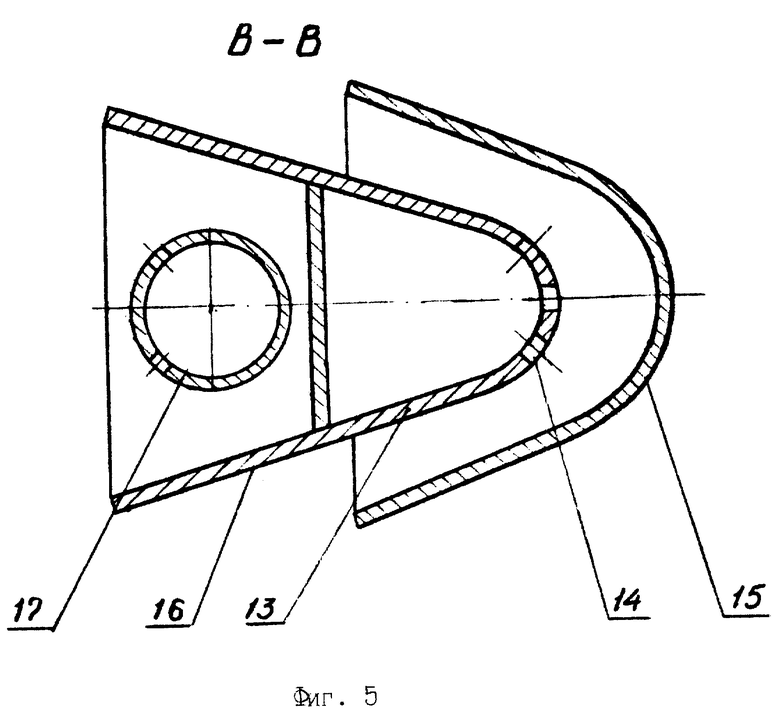

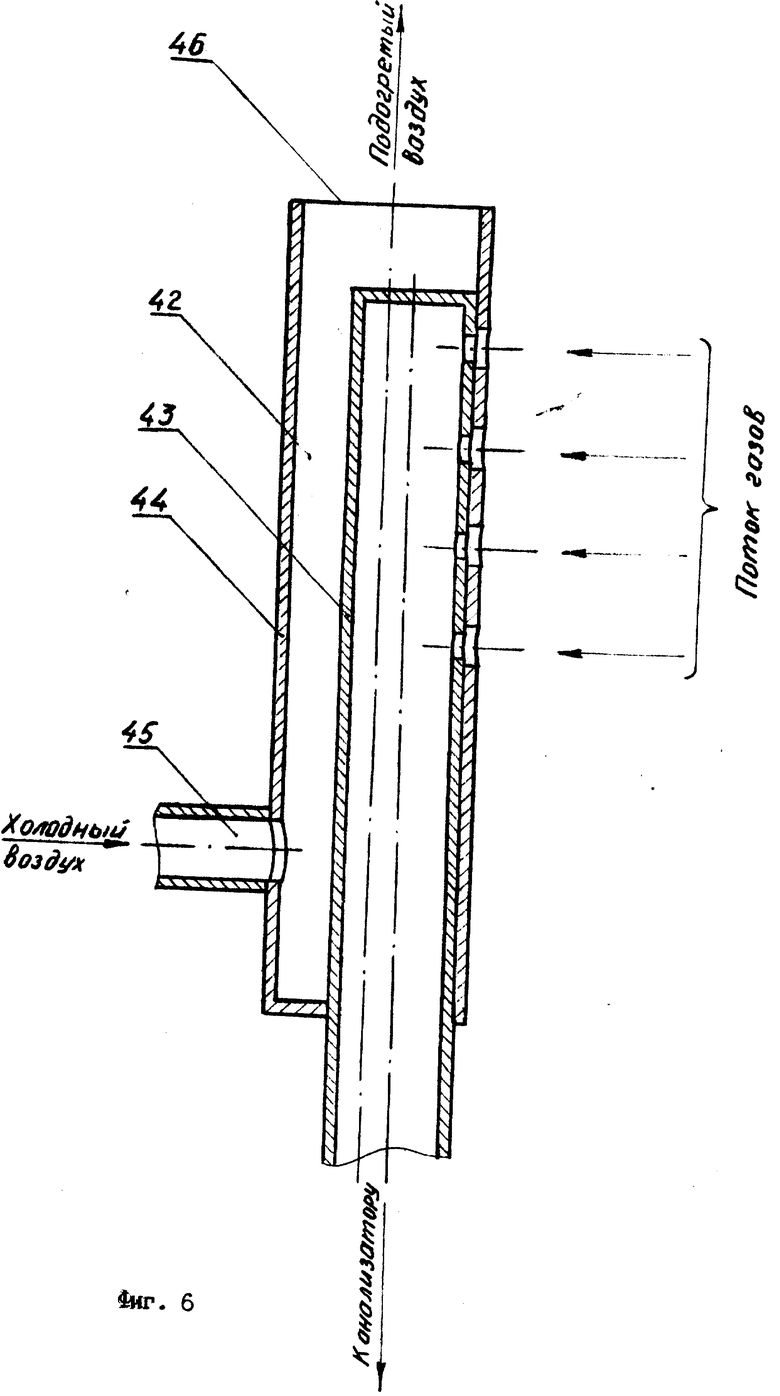

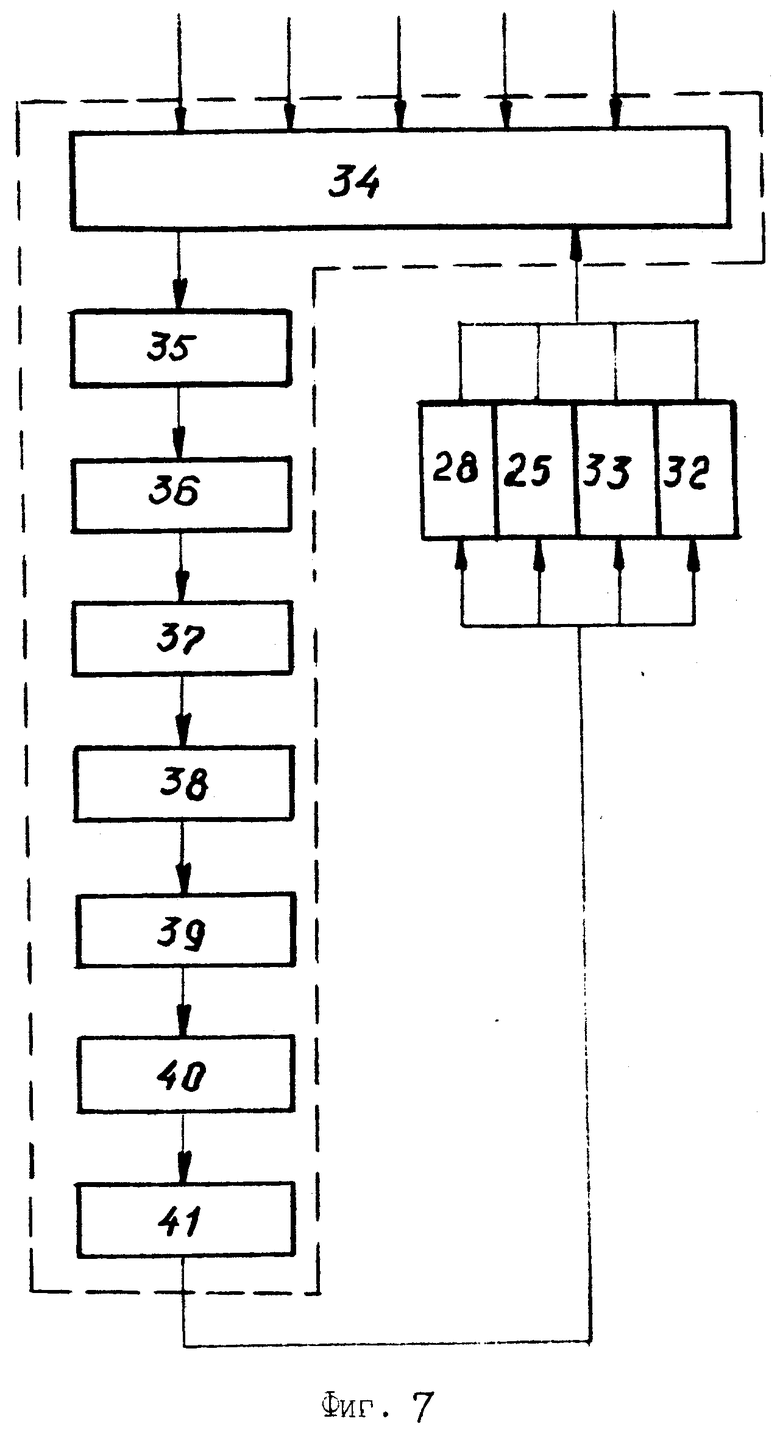

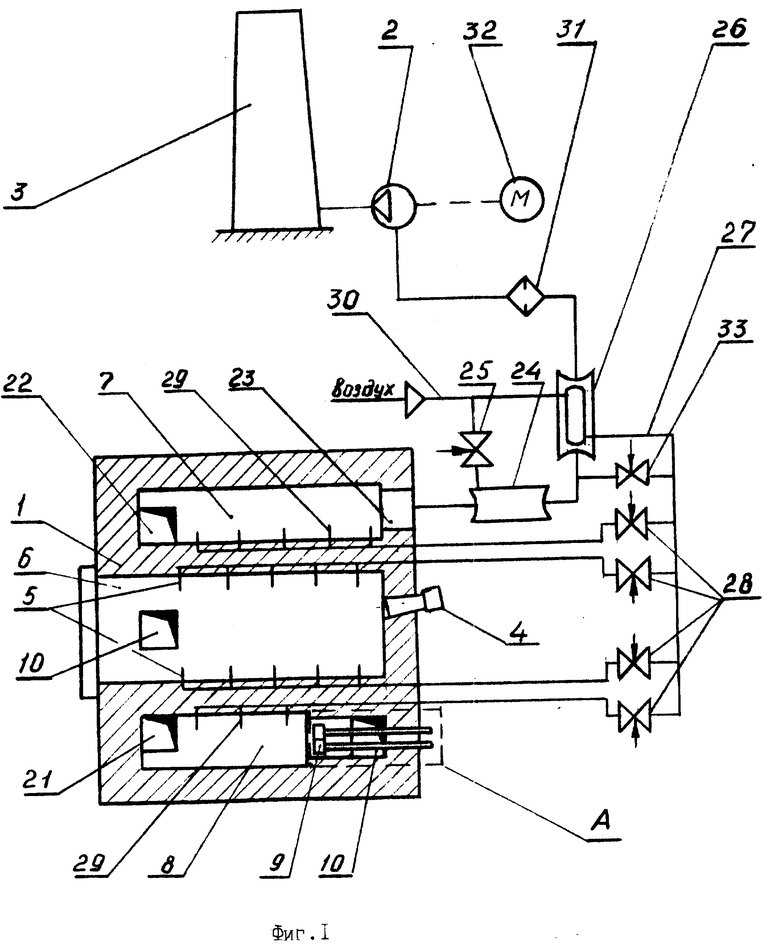

На фиг. 1 изображена структурная схема устройства для кремации; на фиг. 2 стабилизирующая и карбюраторная решетки; на фиг. 3 стабилизирующая и карбюраторная решеткивид Б\ на фиг. 4 разрез стабилизирующей решетки; на фиг. 5 сечение решеток по В-В; на фиг. 6 пробоотборник; на фиг. 7 - структурная схема управления устройством для кремации.

Устройство для кремации на фиг. 1 содержит теплоизолированный корпус 1, дымосос 2, дымовую трубу 3, размещенную в корпусе 1 и оснащенную горелкой 4 и воздушными патрубками 5 камеру 6 кремации, двухсекционную камеру дожигания, первая секция 7 которой расположена над камерой 6 кремации, вторая секция 8 камеры дожигания расположена под камерой 6. Секция 8 оснащена второй горелкой 9, подключенной к источнику горючего газа и воздуха (на схеме отдельными композициями не обозначены). Камера 6 кремации сообщена дымоходом 10 с входом во вторую секцию 8 камеры дожигания. Вторая горелка 9 выполнена в виде не менее двух крестообразных модулей 11 (фиг. 3), содержащих трубы 12 (фиг. 2) подачи воздуха и стабилизаторы 13, представляющие собой расширяющиеся по направлению движения дымовых газов пустотелые профили с перфорацией 14 (фиг. 2, 5). К стабилизатору 13 прикреплены с зазором облегающие его экраны 15. На широких концах стабилизатора 13 закреплены выступающие полки 16 (фиг. 4), между которыми закреплены с зазором перфорированные трубы 17 карбюраторной решетки 18, крестообразные модули которой по числу и форме соответствуют модулям 11 стабилизирующей решетки. Перфорированные трубы 17 соединены с трубами 19 подвода горючего газа, размещенными внутри труб 12 подачи воздуха. Полость труб 17 сообщена через калиброванные отверстия 20 (фиг. 4) с полостью пустотельного профиля стабилизатора 13. Выходной дымоход 21 секции 8 сообщен с входом 22 в первую секцию 7 камеры дожигания, выходной дымоход 23 которой сообщен с входом в смеситель 24, ко второму входу которого подключен через регулирующий механизм 25 источник воздуха (на схеме не обозначен). Выход смесителя 24 соединен с теплообменником 26, выход 27 подогретого воздуха которого подключен через управляемые регуляторы 28 к воздушным патрубкам 5, 29 камер 6, 7, 8 кремации и дожигания.

Выход 30 холодного воздуха теплообменника 26 соединен с источником воздуха, выход дыма теплообменника 26 подключен через фильтрующий блок 31 и дымосос 2, с управляемым приводом 32, к дымовой трубе 3, для защиты теплообменника 26 от перегрева предусмотрен дополнительный сброс подогретого воздуха с помощью регулируемого клапана 33 в дымоход 23.

В камере 6 кремации установлены датчики давления, температуры. Выходы датчиков подключены к блоку 34 управления (фиг. 7), ко входам которого подключены также сигнальные выходы регуляторов 28, регулирующего механизма 25, регулируемого клапана 33. Поступающие на входы блока 34 управления сигналы преобразуются в блоке 35 сопряжения, затем поступают на вход АДП 36 и далее через интерфейс 37 подаются на входы ЭВМ 38. В зависимости от программы работы устройства и текущего состояния параметров, формируется управляющее воздействие, которое поступает с выхода ЭВМ 38 через второй интерфейс 39, ЦАП 40 и второй блок 41 сопряжения на сигнальные входы исполнительных органов клапана 3, регуляторов 28, механизма 25 и привода 32.

Управляющее воздействие формируется не только на основании измеренных значений давления и температуры, но и показания анализатора состава газа (на схеме не обозначен), вход которого сообщен с выходом пробоотборника 42 (фиг. 6), установленного в камере 6 кремации. Пробоотборник 42 выполнен в виде перфорированной трубки 43, заглушенной на одном конце. Другой конец трубки 43 сообщен с анализатором состава газа. Трубка 43 размещена в перфорированном кожухе 44. Отверстия кожуха 44 трубки 43 выполнены соосно и ориентированы навстречу потоку газа подлежащего анализу. Кожух 44 охлаждается потоком холодного воздуха, поступающего в входное отверстие 45. Подогретый воздух из кожуха 44 выходит через отверстие 46.

Устройство для кремации, реализующее способ работает следующим образом.

В случае, если устройство не работало длительное время, требуется предварительное разогревание. Сначала включают в рабочее состояние дымосос 2, подавая команды на привод 32 (управлять работой устройства может оператор или работа устройства происходит в автоматическом режиме. В данном случае устройство управляется оператором). Дымосос 2 создает разрежение в камере 6 50-210 Па. Затем подается горючий газ в горелку 4 камеры 6 и в вторую горелку 9 секции 8 камеры сжигания. Срабатывает зажигательное устройство (на схеме не обозначено). Поджиг горючего газа возможен при закрытом люке загрузки. В случае, если люк открыт, срабатывает блокировка и подача горючего газа в горелки 4, 9 исключена. Аварийное прекращение подачи газа осуществляется также при отсутствии факела зажигательного устройства, повышении давления в камерах 6, 7, 8, при отключении от нормального давления в системе подачи горючего и воздуха, при повышении температуры выше допустимой в камерах.

По мере разогревания камер 6, 7, 8 производится измерение и контроль температуры в газовом потоке и в стенках камер. При достижении температуры в камере кремации 700-900oC прекращается подогрев камер и гасится факел. Устройство готово к загрузке.

Для обеспечения экономии топлива при подогреве камер с выхода 27 теплообменника 26 подогретый воздух подается в систему подачи воздуха камер 6, 7, 8. Подогретый до температуры 300-500oC воздух проходит по трубам, проложенным в стенах камер и нагревает последние. Затем подогретый воздух выходит из патрубков 5, 29 и попадает в зону горения, интенсифицируя процесс. Подогретый воздух выходит из камер по дымоходу 23, проходит смеситель 24 (при отсутствии объекта в камере 6 воздух от механизма 25 на вход смесителя не поступает) и подается в теплообменник 26. Для защиты последнего от перегрева предусмотрен сброс излишнего подогретого воздуха с помощью клапана 33 в дымоход 23. Далее воздух проходит фильтрующий блок 31, дымосос 2 и выбрасывается в трубу 3.

После разогрева в камеру 6 через люк в торцевой стене помещают объект в зону распространения пламени факела, направленного под углом около 20oC к днищу камеры 5. Объект подвергается действию факела и тепловой радиации в течение 10-20 мин после начала горения факела. Затем горелка гасится при достижении температуры 900-1250oC и на объект действует тепло стенок камер, потока подогретого воздуха, поступающего из патрубков 5, 29, а также тепло экзотермических реакций горения объекта. В камере 6 подогретый воздух сначала подают в верхнюю часть камеры, затем в верхнюю и нижнюю часть и на заключительной фазе подогретый воздух подают в нижнюю часть камеры 6. Такое распределение подогретого воздуха обеспечивает интенсивное горение в той части камеры, где это в данный момент необходимо. Во все перечисленные области камеры 6 подогреты воздух подают в течение 10-20 мин. Таким образом весь процесс длится от 40 мин. до 1 ч 20 мин. Вторая горелка 9, установленная во второй секции 8 камеры дожигания горит в течение всего процесса кремации.

Конструктивное решение крестообразных модулей 11, 18 стабилизирующей и карбюраторной решеток обеспечивает истечение горючего газа и потока воздуха в вихреобразные струи дымовых газов, поступающих из камер по дымоходу 10, что способствует их перемешиванию и дожиганию непрореагировавших компонентов.

В секции 8 камеры дожигания поддерживается температура 1200-1450oC. При такой температуре и интенсивном перемешивании наблюдается полное сгорание компонентов и их обезвреживание. Кроме того, процессу дожигания способствует подача подогретого воздуха в полость секции 8 по патрубкам 29. Для того, чтобы предотвратить перегрев конструкции горелки 9 и остудить их, по трубам 12 подают воздух без подогрева. Внутри трубы 12 размещены трубы 19 подвода горючего газа. Истекающий из трубы 19 газ из полости стабилизатора 13 воздух через калиброванные отверстия 20. Горючая смесь поступает в область между полками 16 через перфорированные трубы 17. Из полости стабилизатора 13 воздух истекает в дымовые газы через отверстия 14. Дымовые газы натекают на экраны 15, огибают их и смешиваются с воздухом, поступающим по трубам 12, образуя турбулентные вихри, которые интенсивно перемешиваются с горючим газом, поступающим по трубам 17, 19. В результате интенсивного горения в секции 8 происходит почти полное обезвреживание CO (99,85%), не образуются окислы азота, выходящие газы не имеют видимых дымовых фракций и не пахнут.

Для того, чтобы продлить время взаимодействия газов в камере дожигания, поток газов после секции 8 направляют через дымоход 21 в первую секцию 7 камеры дожигания. В секции 7 продолжается взаимодействие дымовых газов с подогретым воздухом, поступающим из патрубков 29. Температура подогретого воздуха 300-500oC. В секции 7 поддерживается температура 1100-1200oC. Подача воздуха в секции 7 и 8 осуществляется при значении коэффициента избыточности ≥ 2. Контроль состава дымовых газов производят с помощью пробоотборника 42, сообщенного с анализатором газов. Информация о составе газа поступает от анализатора к оператору (или при автоматическом режиме работы в блок управления).

Пробоотборники 42 могут быть установлены в камерах 6, 7, 8. В данном устройстве пробоотборник 42 установлен в камере 6. В зависимости от состава дымовых газов изменяют с помощью регуляторов 28 количество подаваемого в камеры 6, 7, 8 подогретого воздуха. Управляя приводом 32 дымососа 2 в камерах поддерживают требуемое напряжение.

Из секции 7 отходящие газы поступают в смеситель 24, в котором происходит смешивание дыма с холодным воздухом таким образом, чтобы на входе теплообменника 26 температура дымов была заданной. Количество поступающего в смеситель 24 воздуха регулируют с помощью механизма 25. Из смесителя 24 отходящие газы поступают в теплообменник 26 и нагревают холодный воздух, поступающий от источника воздуха на вход 30. С выхода теплообменника 26 отходящие газы проходят через фильтрующий блок 31, дымосос 2 в дымовую трубу 3.

В случае работы устройства в автоматическом режиме с выходов датчика давления, температуры сигналы поступают на вход блока 34 управления. После прохождения через блоки 35 сопряжения, АЦП 36, интерфейс 37 сигналы поступают на вход ЭВМ 38 где сравниваются с заданными и при необходимости ЭВМ 38 выдает командные сигналы, которые с выхода второго блока 41 сопряжения поступают на сигнальные входы исполнительных органов привода 32, регуляторов 28, механизма 25, клапана 33. Последние изменяют режим своей работы так, чтобы компенсировать отклонение параметров от заданных.

Функциональные узлы устройства и системы управления реализованы на базе выпускаемых приборов и узлов.

Испытания натурного устройства показали высокую степень обезвреживания токсичных компонентов отходящих газов, устранение дымов, запаха. Достигнута также значительная экономия горючего газа.

Способ и устройство могут найти применение не только для кремации биологических объектов, но и для обеззараживания отходов медицинских учреждений.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ КРЕМАЦИИ | 1996 |

|

RU2124162C1 |

| СПОСОБ КРЕМАЦИИ | 1996 |

|

RU2110016C1 |

| УСТАНОВКА ДЛЯ ОБЕЗВРЕЖИВАНИЯ СТОЧНЫХ ВОД | 1994 |

|

RU2088535C1 |

| Способ утилизации медицинских и биологических отходов | 2016 |

|

RU2645057C1 |

| УСТРОЙСТВО ДЛЯ КРЕМАЦИИ | 2001 |

|

RU2203451C2 |

| СПОСОБ СЖИГАНИЯ ХЛОРСОДЕРЖАЩИХ ТВЕРДЫХ ОТХОДОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2012 |

|

RU2506498C1 |

| БЛОЧНАЯ УСТАНОВКА ПОЛНОЙ КАРБОНИЗАЦИИ ОРГАНИЧЕСКИХ ВЕЩЕСТВ | 2022 |

|

RU2803703C1 |

| СПОСОБ УТИЛИЗАЦИИ ОТХОДОВ, СОДЕРЖАЩИХ ОРГАНИКУ | 2007 |

|

RU2338122C1 |

| УСТАНОВКА ДЛЯ ТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ ТВЕРДЫХ ОТХОДОВ | 1998 |

|

RU2137044C1 |

| ОГНЕУПОРНЫЙ МАТЕРИАЛ ДЛЯ ИЗГОТОВЛЕНИЯ ОГНЕУПОРНЫХ ИЗДЕЛИЙ И СПОСОБ ПРОИЗВОДСТВА ОГНЕУПОРНОГО МАТЕРИАЛА ДЛЯ ИЗГОТОВЛЕНИЯ ОГНЕУПОРНЫХ ИЗДЕЛИЙ | 1996 |

|

RU2091352C1 |

Изобретение относится к кремации и может быть использовано в коммунальном хозяйстве. В камерах кремации и дожигания поддерживают оптимальные значения температуры и разрежения, используют тепло отходящих газов для подогрева воздуха, подачи его для обогрева стенок камер и интенсификации горения. Эффективное дожигание отходящих газов достигнуто за счет применения крестообразных модулей стабилизирующей и карбюраторных решеток, конструктивное выполнение которых позволило обеспечить интенсивное перемешивание дымовых газов, подогретого воздуха и горючего газа. 2 с. и 4 з.п. ф-лы, 7 ил.

| Способ размножения копий рисунков, текста и т.п. | 1921 |

|

SU89A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| CREMATOR-SPECIFIKATTON | |||

| Проспект ДМ DOWSAN & NASOV CREMATORS LTD | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

Авторы

Даты

1997-11-10—Публикация

1993-03-24—Подача