Изобретение относится к способам кремации и может найти применение в коммунальном хозяйстве, в санитарно-гигиенических, медико-биологических целях и в чрезвычайных ситуациях экологического обеспечения жизнедеятельности человека.

Известен способ кремации, заключающийся в том, что предварительно нагревают камеру кремации, размещают в ней объект и сжигают его путем воздействия пламенем горелки, тепловой радиации стенок и потока воздуха, а затем дожигают отходящие газы [1].

Наиболее близким к изобретению, является способ, заключающийся в том, что в камере кремации создают разрежение 50 - 210 Па, нагревают ее до 700 - 900oC, размещают в ней объект и сжигают его путем воздействия пламенем горелки, тепловой радиации стенок и потоком воздуха, подогреваемого теплом отходящих газов до 300 - 500oC, с последующим дожиганием отходящих газов [2].

Указанные способы имеют ряд недостатков:

1. Воздействие на объект кремации всей массой воздуха, подаваемого в кремационную камеру, обуславливает увеличение пиковых выбросов парогазообразных и капельно-жидких продуктов пиролиза объекта кремации; увеличение неравномерности протекания процесса сгорания объекта во времени, невозможность создания оптимальных условий для завершения превращения продуктов пиролиза в конечные продукты в пространственном объеме печи; сложность целенаправленного управления скоростью сгорания объекта в силу того, что на режиме с максимальным выделением продуктов пиролиза необходимо для их окисления подавать воздух в камеру кремации с максимальным расходом, а увеличение расхода воздуха приводит в свою очередь к увеличению диффузионного и теплового воздействия на объект и в конечном счете к ускорению процесса пиролиза и дальнейшему повышению выбросов продуктов пиролиза.

Это же сопровождающее процесс кремации явление осложняет контроль и регулирование расходных параметров горючего газа и подаваемого воздуха для обеспечения в зонах реакций требуемого значения его коэффициента избытка - α .

2. Создание глубокого разрежения в камере кремации до 210 Па обуславливает необходимость применения дымососов (воздуходувок) большой мощности, что приводит к повышению энергозатрат и усложнению технологического цикла в целом.

3. Условие предварительного нагрева камеры кремации до высокой температуры 900oC предполагает использование газовых горелок большой мощности, что также повышает энергозатраты и стоимость процесса.

4. Высокая температура потока воздуха (до 500oC) не исключает возможности образования токсичной окиси азота во время пиковых выбросов продуктов пиролиза объекта кремации, а также создает высокие локальные тепловые нагрузки на футеровку камеры кремации, что резко сокращает срок ее службы.

5. Предварительное нагревание только камеры кремации приводит к неполному дожиганию токсичных веществ, содержащихся в отходящих газах при проведении нескольких первых кремаций, пока зона дожигания не прогреется до необходимой температуры. Вследствие этого в первую очередь необходим дополнительный нагрев до высоких температур камеры дожигания.

Целью изобретения является создание технологии, исключающей указанные недостатки и обеспечивающей:

высокую полноту, глубину и скорость проведения сжигания биологических объектов без содержания в отходящих газообразных и конденсированных продуктах токсичных, экологически неприемлемых веществ;

снижение времени и энергозатрат на подготовку и осуществление кремационного процесса на всех его стадиях (фазах);

снижение локальных температурных и эрозионных нагрузок на технологическое оборудование в кремационной камере без понижения эффективности полноты обезвреживания отходящих газов;

поддержание и регулирование параметров рабочего процесса кремации на заданном уровне с учетом состава реагирующей смеси, расхода взаимодействующих реакционноспособных продуктов и точечного подвода воздуха в заданные зоны кремационного пространства печи на подготовительной стадии и всех фазах рабочей стадии (начальной, основной и завершающей);

ускорение процесса кремации за счет распределенного (многоточечного) подвода (снизу под кремируемый объект) потоков горячего дутьевого воздуха;

квазистационарность процесса горения, исключение пиковых локальных выбросов из кремируемого объекта капельножидкостных и термостойких конденсированных продуктов пиролиза;

поддержание в камерах кремации и дожигания заданных технологической необходимостью оптимальных температур, тепловых потоков и давления, а также требуемого значения коэффициента избытка воздуха на каждой фазе кремации;

использование тепла отходящих газов для интенсификации и повышения эффективности процесса и работы отдельных систем на всех фазах кремации.

Поставленная задача была решена с учетом специфики биологического материала, с учетом изменяющегося фазового и химического состава продуктов и полупродуктов его пиролиза в широком температурном интервале и при изменяющихся соотношениях между реагирующими компонентами во времени пребывания их в тепловой волне кремационного пространства. Это потребовало рассмотрения кремации биологического материала как многостадийного процесса, характеризующегося превращением его в окислительной среде в конечные продукты через целый ряд параллельно и последовательно идущих физических и химических процессов с образованием на различных фазах большой гаммы продуктов различного агрегатного состояния и химической активности. Эти продукты отличаются различной потребляемостью кислорода и тепловым эффектом суммарно-экзотермических реакций как в отдельных зонах, так и во всем реакционном объеме.

При создании нового способа кремации решалась проблема снижения термических параметров процесса, уменьшения степени разрежения в рабочем пространстве, снижения объема, расхода и степени нагрева подводимого воздуха, достижения и осуществления квазистационарности процесса при его высокой эффективности в менее теплонапряженных условиях.

Поставленная задача в предложенном способе решена благодаря новой организации рабочего процесса на всех его фазах, разработки и построения динамики массообменных и химико-кинетических процессов в реакционном объеме кремационной печи за счет изменения системы подготовки и подачи подогретого дутьевого воздуха с заданным расходом в определенные зоны (в виде определенных частей от общего расхода потока дутьевого воздуха).

Применен ранее не использовавшийся принцип формирования газодинамической и химико-кинетической обстановки в сложной по составу и взаимодействующим потокам гомогенно-гетерогенной реагирующей массы ингредиентов: пространственно-временная дифференцированная локальная турбулизация вращающегося вдоль оси потока реагентов регулированными (по расходу и направлению введения) струями горячих окисляющих агентов (воздуха), которые обеспечивают заданный тепловой режим и материальный обмен в зонах реакций с учетом различающегося фазового и химического состава продуктов пиролиза. Сущность его состоит в создании в тепловом поле камер кремации и дожигания зон реакций с прогнозируемым составом реагирующей среды и оптимальным соотношением окислительных и горючих ингредиентов, а также осуществлении их турбулентного смешения и закрутки потока реагирующей смеси воздуха и отходящих газов относительно продольной оси потока, обеспечении расширения его в направлении периферийных областей, от которых направлен встречный поток (в виде струй с заданным расходом новых порций подогретого до более высокой температуры воздуха), разворачивающий основной поток отходящих газов в противоположную сторону вращения. Это достигнуто формированием встречных циркуляционных тангенциально направленных потоков дутьевого воздуха через сопла (дутьевые насадки), расположенные в шахматном порядке под сводом печи и со стороны пода. Их число обеспечивает изменение вращения отходящих газов, дополнительную подпитку новыми порциями горячего и холодного дутьевого воздуха и определяет количество частей, на которые разделяется общий поток подводимого в кремационную печь воздуха. В этом состоит новизна технического решения и заложены принципы его осуществления, обеспечивающие высокую эффективность и производительность процесса кремации.

Согласно схеме материального и теплового обмена продуктов пиролиза кремируемого объекта и продуктов его горения принято разделение подводимого в зоны реакции предварительно подогретого до 60 - 120oC воздуха на две части: первичный и вторичный потоки. Первичный поток, нагретый до этой температуры, направляется в верхнюю область камеры кремации - сводовое дутье, а вторичный поток дополнительно подогревается до 150 - 200oC и разделяется не менее, чем на 5 долевых потоков, каждый из которых с регламентированным расходом подается в определенные области и зоны реагирующего потока отходящих газов. Состав газообразных продуктов реагирующей среды на всех фазах контролируется и регулируется с помощью вдуваемых расходов воздуха.

Например, содержание кислорода в отходящих газах в конце зоны дожигания не должно выходить за пределы оптимального 7 - 14 об.%. Это достигается регулированием расхода первичного потока, второй и третьей частей вторичного потока подводимого воздуха.

Предложенная и реализованная схема построения технологического процесса кремации биологических объектов и поддержания требуемых его параметров на всех фазах полностью обеспечивают полноту, глубину, скорость, экологичность и высокую эффективность его осуществления при существенном снижении времени кремации, снижении энергозатрат и увеличении срока службы материала футеровки кремационных печей, так как процесс кремации протекает при существенно меньших тепловых нагрузках в зонах реакций.

Время кремации снижается путем целенаправленной организации тепло-массообменных процессов и регулирования газодинамических и диффузионных взаимодействий потоков продуктов пиролиза и дифференциально подаваемых струй воздуха.

Снижение энергетических затрат обеспечивается с помощью локализованной системы подачи дутьевого воздуха под сводовое и подовое пространства кремационной камеры печи и организации химико-кинетических взаимодействий потоков в определенных (по сечению камеры) зонах реакции, а также оптимизации параметров процесса по температуре и степени разрежения на подготовительной стадии и всех фазах рабочей стадии полным отключением горелки после прогрева камеры кремации.

Снижение протяженности реакционной зоны достигается путем турбулизации и вращательного движения потока реагентов (относительно продольной оси камеры дожигания), регулированными и направленными воздействиями струями воздуха.

Экологические показатели процесса улучшены путем обеспечения глубины, скорости и полноты пиролиза в зонах, непосредственно примыкающих к поверхности кремируемого объекта, квазистационарности процесса горения объекта, сложнонаправленного выхреобразного течения отходящих газов, выдержки в зоне термостатирования и постепенного снижения температуры в зоне релаксации.

Срок службы кремационной печи и ее теплонапряженных устройств увеличен с помощью организованной защиты их поверхностей локализованными долевыми струями воздушного дутья через сопла, расположенные в шахматном порядке, исключением локальных высокотемпературных зон, обеспечением управляемого квазистационарного процесса горения объекта и оптимизации процесса по температуре.

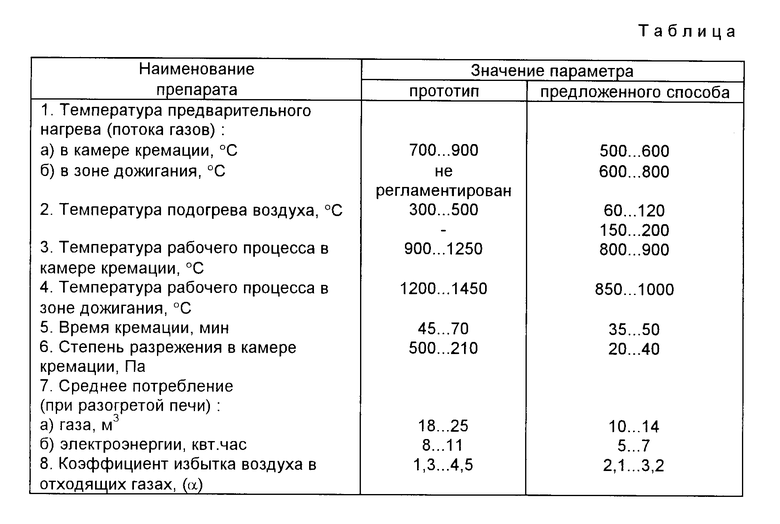

В таблице представлены параметры рабочего процесса известного (прототип) и предложенных способов.

Предложенный способ кремации реализуется следующим образом. На подготовительной стадии процесса кремации включают дымосос (или эжектор) и создают разрежение в камере 20 - 40 Па. Включают газовые горелки камеры кремации и зоны дожигания. Включают вентилятор, подающий поток воздуха в камеру кремации и зону дожигания. Нагревают объем камеры кремации до 500 - 600oC и пространство зоны дожигания до 600 - 800oC. Отходящими газами из реакционного объема камеры кремации и зоны дожигания нагревают нагнетаемый воздух первоначально до 60 - 120oC, затем разделяют поток на две части, одна из них (первичный поток) подается в верхнюю часть (под свод) камеры кремации, другая часть (вторичный поток) после дополнительного подогрева до 150 - 200oC разделяется не менее, чем на 5 долевых потоков, каждый из которых направляется в определенные зоны реакций с заданными расходом, скоростью истечения и под заданным вектором скорости встречается с отходящими от кремируемого объекта дымопарогазообразными, капельно-жидкими и конденсированными продуктами.

Сжигание объекта производят в высокотемпературном тепловом поле реакционного объема, регулируемом системой подачи дутьевого воздуха. Регулированием мощности газовых горелок, целенаправленной организацией тепломассообменных процессов и их химико-кинетических параметров, а также управлением газодинамических и диффузионных взаимодействий потоков продуктов пиролиза и необходимых высокотемпературных струй воздуха доводят и поддерживают в камере кремации температуру (Tок) в пределах 800 - 900oC и зоне дожигания (Tкд) 850 - 950oC (Tкд > Tок).

Необходимая газодинамическая обстановка в реакционном объеме камеры и зоне дожигания достигается благодаря новизне примененных технических решений, обеспечивающих приближение высокотемпературных зон реакций из объема камеры к кремируемому объекту, увеличение теплоподвода к нему, интенсификацию процесса пиролиза на начальных стадиях и образование преимущественно газообразных высокореакционных продуктов. Последние превращаются на основной стадии процесса кремации в конечные продукты с большей скоростью, при меньшем расходе воздуха и при более низкой температуре в объеме камеры.

Динамика протекания процесса определяется регулированием смешения взаимодействующих газовых потоков, их турбулизацией и закруткой изменением направления движения в продольном и поперечном направлениях, а также и поддержанием значения коэффициента избытка воздуха на заданном и/или регулируемом уровне.

Последнее достигается за счет управления системой дутьевого воздуха в основной камере, обеспечивающей необходимую скорость протекания химических реакций в кремируемом объекте за счет подового дутья, а качество сгорания дымовых газов - сводовым дутьем (путем регулирования коэффициента избытка воздуха - α ).

При этом на начальной фазе основной стадии кремации на выделяющиеся капельно-жидкие, дымопарогазообразные продукты и отходящие газы воздействуют в верхней зоне камеры кремации струями первичного потока воздуха с температурой 60 - 120oC. Расход этого потока воздуха регулируют в пределах 0,15 - 0,4 от суммарного расхода дутьевого воздуха. В начальной и заключительной фазах основной стадии процесса расход этой части потока выдерживают вблизи нижнего уровня, на основной стадии - на верхнем уровне.

На объект кремации воздействуют струями первой части вторичного потока, температура которого составляет 150 - 200oC. Расход этой части потока воздуха выдерживают в пределах 0,25 - 0,35 от суммарного расхода. На подготовительной и завершающей стадиях процесса кремации расход выдерживают на верхнем уровне, на основной стадии - на нижнем уровне. Это обусловлено тем, что в начале процесса кремации происходит выброс летучих веществ в момент вскрытия гроба, вследствие чего имеет место чрезмерно большая скорость протекания химических реакций. Изменением расхода дутьевого воздуха обеспечивают квазистационарность процесса горения объекта, снимают пиковые тепловые нагрузки как в основной камере, так и в камере дожигания, уменьшая тем самым выбросы экологически вредных продуктов реакций.

Из камеры кремации отходящие газы направляют в зону дожигания, где на них воздействуют под определенным углом в сторону пода пламенем горелки и струями второй части вторичного потока воздуха. Струи направляют поперечно потоку отходящих газов в его периферийную область так, что создается крутящий момент всей взаимодействующей массы продуктов в этой области относительно продольной оси потока. Затем по мере движения отходящих газов на них воздействуют струями третьей части вторичного потока, направленными в среднюю область таким образом, что они создают крутящий момент, направленный в противоположную сторону вращательного движения газов периферийной области.

Расходы второй и третьей частей потока воздуха регулируют в пределах 0,05 - 0,13 от общего расхода дутьевого воздуха. На первой и заключительной фазах процесса кремации расходы этих частей потока воздуха выдерживают в области нижнего уровня, на основной фазе - на верхнем уровне.

Затем на отходящие газы воздействуют струями четвертой части вторичного потока воздуха. Их направляют в центральную область потока отходящих газов навстречу этому потоку, вызывая его турбулизацию, обеспечивающую не только существенную интенсификацию окислительно-восстановительных реакций, но и глубину превращения продуктов пиролиза в конечные газы. Расход четвертой части потока воздуха выдерживают на уровне 0,05 - 0,08 от суммарного расхода потока дутьевого воздуха.

Далее поток отходящих газов направляют в зону термостатирования, где выдерживают его при 900 - 1000oC в течение 0,3 - 0,5 с. Затем в отходящие газы подают пятую часть вторичного потока дутьевого воздуха с расходом 0,07 - 0,08 от его общей массы и направляют газы в зону релаксации, где постепенно снижают температуру обезвреживаемых газов со скоростью 100 - 300 град/с, за счет передачи запаса тепла движущемуся навстречу потоку дутьевого воздуха.

В зонах термостатирования и релаксации наряду с реакциями окисления продуктов неполного горения проходят реакции термического разложения окислов азота, вследствие чего снижаются концентрации токсичных составляющих отходящих газов, которые не были достаточно полно обезврежены в камере кремации и зоне дожигания.

Из зоны релаксации отходящие газы при помощи дымососа или эжектора направляются в дымовую трубу.

Контроль состава дымовых газов на выходе из зоны дожигания производят с помощью анализатора газов, связанного с механизмами системы регулирования рахсода дутьевого воздуха.

После завершения процесса кремации прах из основной камеры перемещают в зону осветления, где постепенно охлаждают его.

Такая организация процесса кремации и дожигания отходящих газов обеспечивает интенсивное и ранвомерное горение объекта кремации и высокую полноту обезвреживания отходящих газов при снижении энергозатрат, температурных и эрозионных нагрузок на футеровку кремационной печи.

Предложенный способ кремации реализован в проекте нового поколения отечественных кремационных печей типа "Органика-1".

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ КРЕМАЦИИ | 1996 |

|

RU2124162C1 |

| СПОСОБ КРЕМАЦИИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1993 |

|

RU2095688C1 |

| ОГНЕУПОРНЫЙ МАТЕРИАЛ ДЛЯ ИЗГОТОВЛЕНИЯ ОГНЕУПОРНЫХ ИЗДЕЛИЙ И СПОСОБ ПРОИЗВОДСТВА ОГНЕУПОРНОГО МАТЕРИАЛА ДЛЯ ИЗГОТОВЛЕНИЯ ОГНЕУПОРНЫХ ИЗДЕЛИЙ | 1996 |

|

RU2091352C1 |

| УСТАНОВКА ДЛЯ КРЕМАЦИИ | 1996 |

|

RU2095687C1 |

| МУЛЛИТОВЫЙ МАТЕРИАЛ ДЛЯ ПРОИЗВОДСТВА ОГНЕУПОРНЫХ ИЗДЕЛИЙ, СПОСОБ ИЗГОТОВЛЕНИЯ МУЛЛИТОВОГО МАТЕРИАЛА ДЛЯ ПРОИЗВОДСТВА ОГНЕУПОРНЫХ ИЗДЕЛИЙ И ОГНЕУПОРНОЕ СЛОИСТОЕ ИЗДЕЛИЕ | 1996 |

|

RU2101263C1 |

| СПОСОБ ПЕРЕРАБОТКИ ТОКСИЧНЫХ ПРОМЫШЛЕННЫХ ПРОДУКТОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1995 |

|

RU2081642C1 |

| КРЕМАЦИОННАЯ ПЕЧЬ ПУЛЬСИРУЮЩЕГО ГОРЕНИЯ | 2021 |

|

RU2781657C1 |

| УСТАНОВКА ДЛЯ ОБЕЗВРЕЖИВАНИЯ СТОЧНЫХ ВОД | 1994 |

|

RU2088535C1 |

| СПОСОБ ПОЛУЧЕНИЯ УПРОЧНЯЮЩЕГО ПОКРЫТИЯ НА ОГНЕУПОРНЫХ МАТЕРИАЛАХ | 1997 |

|

RU2137733C1 |

| СПОСОБ ПЕРЕРАБОТКИ ТВЕРДОГО ТОПЛИВА С ПОЛУЧЕНИЕМ ВЫСОКОКАЛОРИЙНОГО ГАЗА ИЛИ СИНТЕЗ-ГАЗА | 1994 |

|

RU2095397C1 |

Изобретение относится к способам кремации и может быть использовано в коммунальном хозяйстве. Способ кремации позволяет снизить температуру предварительного нагрева камеры кремации, снизить степень разрежения в ней разделением потока воздуха, подаваемого в зоны реакции на части, подогревом каждой из частей потока до заданных температур, воздействием частями потока воздуха раздельно на объект кремации и определенные зоны реакций продуктов пиролиза и потока отходящих газов, созданием встречного вихревого движения газов, их термостатированием и постепенным снижением температуры с заданной скоростью в зоне релаксации. 6 з.п. ф-лы, 1 табл.

Qi = aiQ0,

где Q1 - расход первичного потока, нм3/ч;

a1 = 0,10 - 0,45 - безразмерный коэффициент;

Q2 - расход первой части вторичного потока, нм3/ч;

a2 = 0,25 - 0,50 - безразмерный коэффициент;

Q3 - расход второй части вторичного потока, нм3/ч;

a3 = 0,05 - 0,13 - безмерный коэффициент;

Q4 - расход третьей части вторичного потока, нм3/ч;

a4 = 0,05 - 0,13 - безразмерный коэффициент;

Q5 - расход четвертой части вторичного потока, нм3/ч;

a5 = 0,05 - 0,12 - безразмерный коэффициент;

Q6 - расход пятой части вторичного потока, мн3/ч;

a6 = 0,05 - 0,10 - безразмерный коэффициент; суммарный расход потока воздуха, нм3/ч.

суммарный расход потока воздуха, нм3/ч.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| WO, заявка, 89/09912, кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| RU, заявка, 93015552, кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1998-04-27—Публикация

1996-03-22—Подача