Изобретение относится к области производства огнеупорных материалов, а именно к технологии получения упрочняющих оксидно-керамических покрытий на изделиях из легковесных пористых теплоизоляционных материалов, в частности пористых огнеупорных, и может быть использовано в таких отраслях промышленности, как строительство, теплотехническая, энергетическая и т.п.

Известен способ получения огнеупорного материала с упрочняющим покрытием в виде слоистой композиции, содержащей в качестве основы хромовые соединения, которую получают на поверхности изделий путем технологического горения [1] . Этот способ может быть использован как для тяжелых огнеупорных шамотов [ША, ШБ, ШВ, ШУС, ШТ и прочие], так и для легковесных огнеупорных материалов. Однако данный способ не может найти широкого применения, т.к. не является экологически чистым.

Известен способ получения упрочняющего покрытия на пористых материалах [2] , включающий нанесение на поверхность изделия экзотермического состава, содержащего оксид кремния, алюминий и водный раствор жидкого стекла, сушку и нагрев, причем состав содержит указанные компоненты в следующем соотношении, мас,%:

оксид кремния - 24,0 - 25,0

алюминий - 14,4 - 16,0

1 - 3% раствор жидкого стекла - остальное.

Упрочняющее покрытие сушат сначала при комнатной температуре, а затем при 100 - 120oC в течение 2 - 3 часов, после чего инициируют горение путем нагрева до 650-700oC.

Однако указанный способ, принятый за прототип, не обеспечивает требуемое улучшение эксплуатационных свойств теплоизоляционных легковесных огнеупорных и высокоогнеупорных материалов, а именно необходимое повышение износостойкости и прочности поверхностного слоя легковесных изделий, а также снижение пористости этого слоя.

Задача изобретения - улучшение эксплуатационных свойств изделий из легковесных материалов, в частности повышение износостойкости и прочности поверхностного слоя шамотных легковесных огнеупорных материалов, а также снижение пористости этого слоя.

Поставленная задача решается предлагаемым способом получения упрочняющего оксидно-керамического покрытия на пористых огнеупорных материалах, который включает приготовление шихты, содержащей оксид кремния и алюминий, нанесение на поверхность изделия шликерного состава, содержащего в качестве связующего жидкое стекло, сушку и нагрев заготовки до момента инициирования технологического горения, причем шихта дополнительно содержит модифицирующие добавки, выбранные порознь или совместно из группы: глина, бор аморфный и тетрафторборат калия, а нагрев высушенной заготовки для инициирования горения ведут до температуры 760-840oC.

Согласно изобретению предлагаемый способ осуществляют с помощью шихты, которая дополнительно содержит в качестве модифицирующей добавки глину при следующем соотношении компонентов, мас.%:

оксид кремния - 42-64

алюминий - 18 - 53

глина - 15 - 20

Предлагаемый способ осуществляют при использовании шихты, которая дополнительно содержит в качестве модифицирующих добавок глину и бор аморфный при следующем соотношении компонентов, мас.%:

оксид кремния - 42 - 64

алюминий - 18 - 53

глина - 15 - 20

бор аморфный - 2 - 5

Для осуществления предлагаемого способа используют шихту, которая дополнительно содержит в качестве модифицирующих добавок глину и тетрафторборат калия при следующем соотношении компонентов, мас.%:

оксид кремния - 42 - 64

алюминий - 18 - 53

глина - 15 - 20

тетрафторборат калия - 0,5 - 1,5

Предлагаемый способ осуществляют при использовании шихты, которая дополнительно содержит в качестве модифицирующих добавок глину, бор аморфный и тетрафторборат калия при следующем соотношении компонентов, мас.%:

оксид кремния - 42 - 64

алюминий - 18 - 53

глина - 15 - 20

бор аморфный - 2 - 5

тетрафторборат калия - 0,5 - 1,5

Предлагаемое изобретение основано на результатах исследований, направленных на создание оксидно-керамических покрытий посредством инициирования технологического горения, в частности, получение покрытий с высокими физико-механическими характеристикам, такими как устойчивость против тепловых нагрузок и действия химически и эрозионно-агрессивных сред.

Использование модифицирующих добавок (бор аморфный и тетрафторборат калия) известно по заявке [1]. Эти добавки вводят для улучшения характеристик покрытий, где основой покрытия являются оксид хрома в сочетании с модифицирующими добавками. Однако в предлагаемом способе в состав шихты вводят глину, а также такие добавки, как бор аморфный и тетрафторборат калия, которые используют в иных соотношениях, чем в известном способе. Кроме того, в предлагаемом способе для различных материалов необходимы различные сочетания модифицирующих добавок с основными компонентами для того, чтобы в результате получить необходимый комплекс физико-технических характеристик.

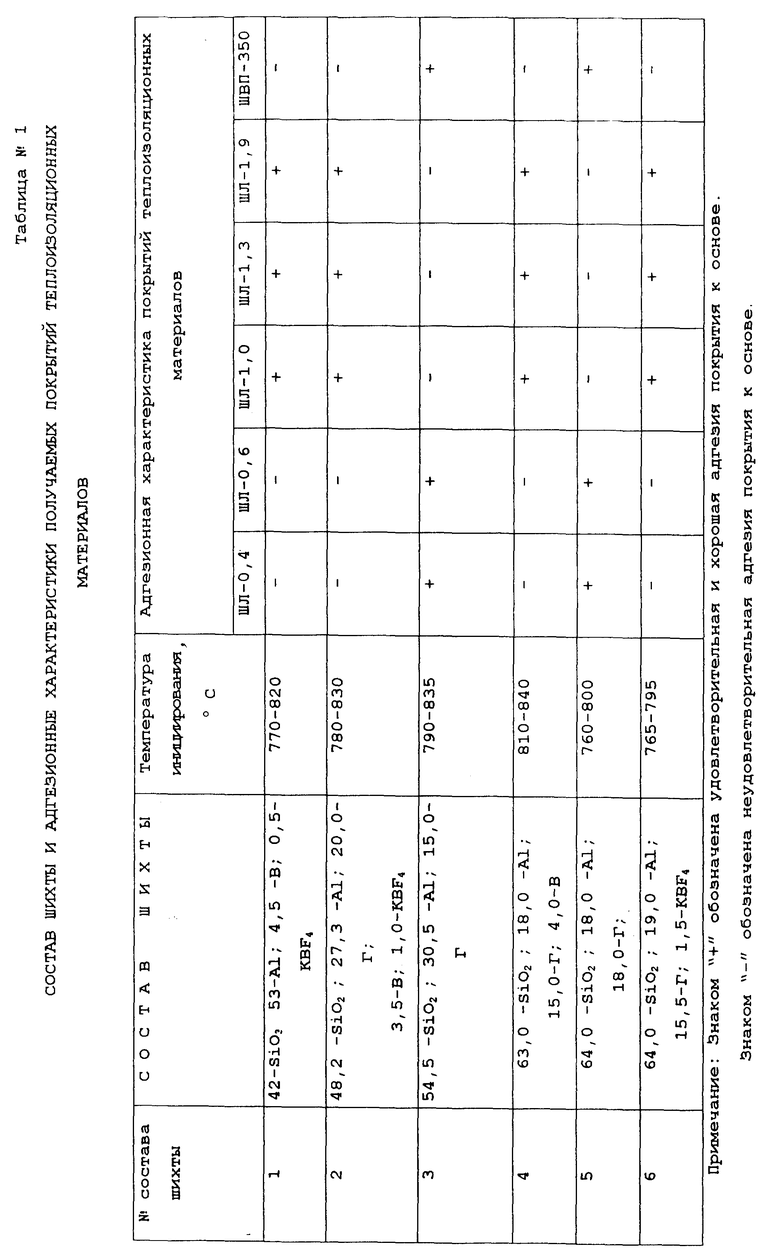

Для создания оксидно-керамических покрытий на поверхностях легковесных огнеупорных шамотных материалов необходимо использовать шихту следующих составов:

a•SiO2+β•Al+y•B+n•(Г)+d•KBF4,

где основными компонентами являются оксид кремния (SiO2), порошкообразный металлический алюминий (Al), а модифицирующими добавками являются аморфный бор (B), глина (Г) и тетрафторборат калия (KBF4), при этом коэффициенты a, β04830, y, n, d означают массовые проценты в составе шихты. Примеры конкретных составов предлагаемой шихты приведены в таблице 1.

При определении процентного соотношения компонентов в составе шихты учитывают конечный фазовый и химический состав продуктов технологического горения, а также реакционную способность шихты, т.е. возможность осуществления процесса горения. Технологический процесс получения шихты исключает следующие операции:

- получение мелкодисперсной фракции порошков определенного состава;

- смешение порошкообразных компонентов;

- получение жидкообразного шликера путем постепенного вливания связующего вещества в порошкообразную шихту.

При получении покрытия на поверхность огнеупорного пористого материала наносят массу шликера толщиной 1 - 2 мм. Далее образец с нанесенным шликером высушивают при комнатной температуре 18-20 часов, затем помещают в сушильный шкаф и нагревают до температуры 120 - 140oC в течение 2-3 часов, после чего образец помещают в муфельную высокотемпературную печь и нагревают со скоростью 5 - 7oC/минуту до момента инициирования технологического горения при температуре 760 - 840oC. Покрытие наносят на огнеупорные легковесные шамотные материалы, такие как ШЛ - 0,4; ШЛ - 0,6; ШЛ - 1,0; ШЛ - 1,3; ШЛ - 1,9, а также на волокнистый муллитокремнеземный материал ШВП - 350.

При исследовании параметров процесса технологического горения была определена температура инициирования процесса горения, скорость распространения и максимальная температура волны горения. Для всех указанных в таблице 1 составов шихты приведены температуры инициирования волнового процесса.

Следует отметить, что образование конечного фазового состава покрытия происходит в волне горения, поэтому важным фактором, способствующим получению покрытия необходимого качества, является процесс адгезии огнеупорного материала-основы с продуктами синтеза покрытия.

Сцепление происходит за счет химически активного взаимодействия получаемого покрытия с пористым слоем огнеупорного материала-основы. Выбранный химический состав шихты и технология приготовления шликерной массы обеспечивают получение покрытий с высокими физико-механическими характеристиками на поверхности шамотных легковесных материалов.

Как показали результаты рентгеновского анализа, получаемые покрытия содержат муллит 3Al2O3 x 2SiO2, кианит Al2O3 x SiO2, оксид алюминия Al2O3, нитрид кремния Si3N4, восстановленный металлический кремний Si, а в случае введения в состав шихты аморфного бора - бориды алюминия AlxBy и нитрид бора BN. Покрытия представляют собой керметы на основе муллита и металлоподобных нитридов кремния и бора, а также боридов алюминия.

Нанесенные покрытия обладают целым комплексом свойств, обеспечивающих его длительную эксплуатацию.

Предлагаемый способ обеспечивает также такие свойства покрытий, как прочность, плотность, твердость, однородность, монолитность, пыле- и влагонепроницаемость, термостойкость, прочную связь с подложкой и нетоксичность.

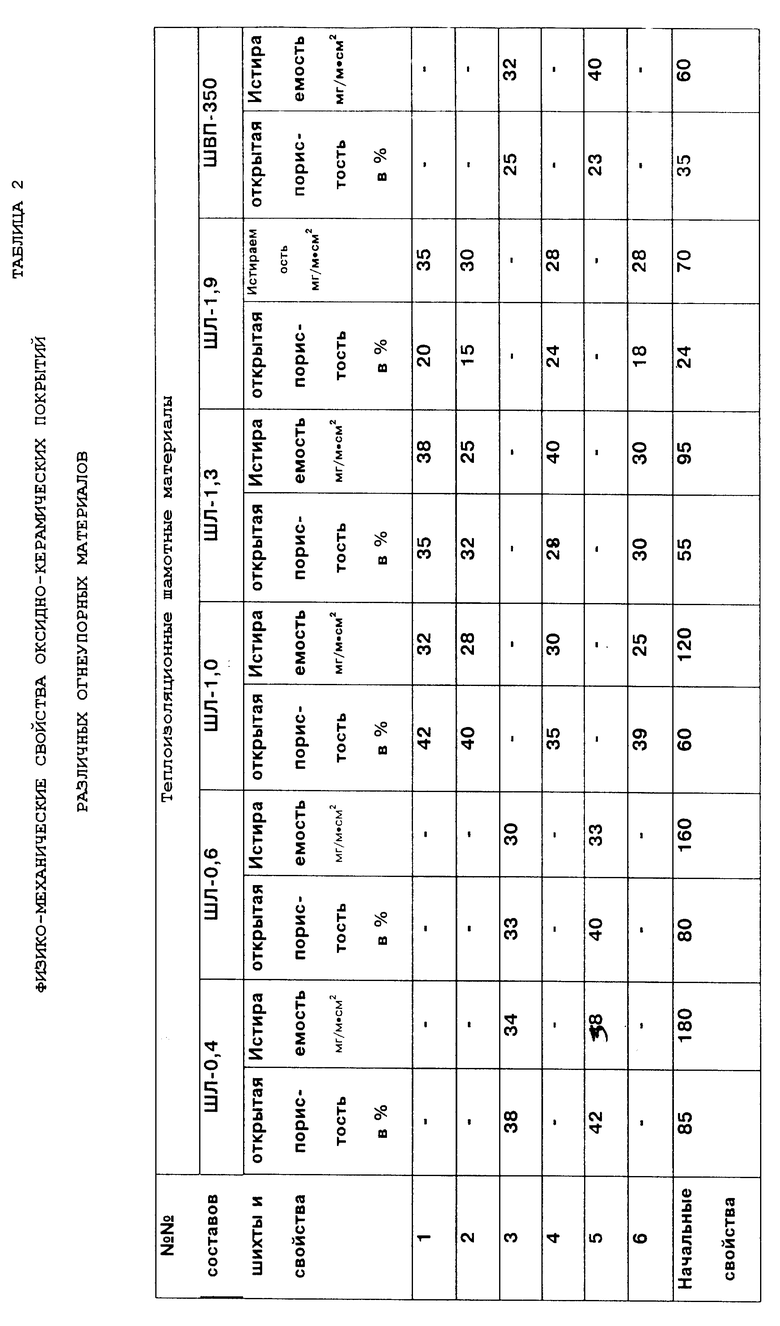

При нанесении покрытий на пористые легковесные шамотные огнеупорные материалы важнейшими физико-механическими характеристиками являются такие свойства покрытий, как пористость (П) и износостойкость (И).

Покрытия, нанесенные предлагаемым способом, в 1,5 - 2 раза уменьшают пористость легковесных огнеупоров и в 3,5-5 раз увеличивают износостойкость поверхности покрытия легковесных огнеупоров в зависимости от начальной объемной плотности материалов. Эти данные представлены в таблице 2.

Износостойкость (И) покрытий определяли по убыли массы огнеупорного покрытия в результате взаимодействия с поверхностью образца из углеродистой стали.

Для улучшения адгезионных свойств оксидно-керамических покрытий с основой огнеупора в случае легковесных высокопористых огнеупоров на поверхность ШЛ - 0,4; ШЛ - 0,6 предварительно наносили подслой, состоящий из огнеупорной глины или слоя, содержащего частицы размолотого легковеса (основы) с добавкой 15 - 20% огнеупорной глины.

Ниже приведены примеры конкретного осуществления предлагаемого способа, иллюстрирующие последовательность его операций, составы используемой шихты, а также характеристику покрытий, нанесенных на изделия из различных материалов.

Пример 1. Нанесение покрытия на изделие из пористого огнеупорного материала ШЛ - 1,0.

Готовят шихту, содержащую в мас. %: оксид кремния - 42,0, алюминий - 53,0, бор аморфный - 4,5; тетрафторборат калия 0,5 (состав шихты N 1). В приготовленную шихту добавляют 1 - 3% раствор жидкого стекла в количестве, необходимом для получения пастообразной массы, которую наносят валиком на образец изделия, причем толщина слоя составляет 1 - 2 мм. Образец сушат при комнатной температуре в течение 18 часов, затем помещают в сушильный шкаф, где нагревают до температуры 140oC в течение 3 часов, после чего образец помещают в муфельную высокотемпературную печь и нагревают со скоростью 5 - 7oC/минуту до момента инициирования технологического горения при температуре инициирования 770oC. В результате проведения процесса синтеза получают покрытия на основе муллита, металлоподобных нитридов кремния и бора, а также боридов алюминия.

Исследования свойств покрытия, нанесенного на образец пористого огнеупорного материала ШЛ - 1,0, показывает, что по сравнению с пористостью основы 60%, пористость покрытия составляет 42%, т.е. уменьшается в 1,4 раза, при этом истираемость (в мг/м•см2) покрытия снижается со 120 до 32 единиц, т.е. уменьшается в 3,7 раза. Адгезия металлокерамического покрытия к шамотной основе удовлетворительна.

Пример 2. Нанесение покрытия на изделие из огнеупорного материала ШЛ - 1,3.

Покрытие наносят тем же способом и из той же шихты, как и в примере 1 (состав шихты N 1). Состав покрытия тот же, но температура инициирования составляет 790oC. Из таблицы 2 видно, что по сравнению с пористостью основы 55%, пористость покрытия составляет 35%, т.е. уменьшается в 1,6 раза. При этом истираемость поверхностного слоя снижается с 95 до 38 единиц, т.е. в 2,5 раза. Адгезия металлокерамического покрытия к шамотной основе удовлетворительна.

Пример 3. Нанесение покрытия на изделие из огнеупорного материала ШЛ - 1,9.

Покрытие наносят тем же способом и из той же шихты, как и в примере 1, температура инициирования 820oC. В результате получают покрытие того же состава, как и в примере 1, но по сравнению с пористостью основы - 24%, пористость покрытия составляет 20%, т.е. уменьшается в 1,2 раза. При этом истираемость снижается с 70 до 35 единиц, т.е. в 2 раза. Адгезия металлокерамического покрытия к шамотной основе удовлетворительна.

Пример 4. Нанесение покрытия на изделие из пористого огнеупорного материала ШЛ - 1,0.

Готовят шихту, содержащую в мас.%: оксид кремния 48,2, алюминий 27,3, глина 20, бор 3,5, тетрафторборат калия 1,0 (состав шихты N 2). Покрытие получают того же состава, как в примере 1.

Далее процесс осуществляют, как в примере 1, с той лишь разницей, что образец сушат в течение 19 часов, в сушильном шкафу нагревают до температуры 120oC в течение 2 часов, инициирование проводят при температуре 830oC. Исследование свойств покрытия, нанесенного на образец пористого огнеупорного материала ШЛ - 1,0, показывает, что по сравнению с пористостью основы 60%, пористость покрытия составляет 40%, т.е. уменьшается в 1,5 раза, при этом истираемость снижается со 120 до 28 единиц, т.е. уменьшается в 4,3 раза. Покрытие механически прочно связано с основой, а при деформации разрушается вместе с основой.

Пример 5. Нанесение покрытия на изделие из огнеупорного материала ШЛ - 1,3.

Покрытие наносят тем же способом, как и в примере 1, но из шихты N 2, температура инициирования составляет 780oC.

Состав покрытия аналогичен примеру N 1. По сравнению с пористостью основы 55%, пористость покрытия составляет 32%, т.е. уменьшается в 1,7 раза. При этом истираемость снижается с 95 до 25 единиц, т.е. уменьшается в 3,8 раза. Адгезия оксидно-керамического покрытия - высокая.

Пример 6. Нанесение покрытия на изделие из огнеупорного материала ШЛ - 1,9.

Покрытие наносят тем же способом, как и в примере 1, но из шихты N 2, при этом температура инициирования - 800oC. В результате получают покрытие того же состава, как и в примере 1. По сравнению с пористостью основы 24% пористость покрытия составляет 15%, т.е. уменьшается в 1,6 раза, а истираемость снижается с 70 до 30 единиц, т.е. уменьшается в 2,3 раза. Адгезия покрытия хорошая. Покрытие разрушается только вместе с основой.

Пример 7. Нанесение покрытия на изделие из пористого огнеупорного материала ШЛ - 0,4.

Готовят шихту, содержащую в мас.%: оксид кремния 54,5; алюминий 30,5; огнеупорная глина 15,0 (состав шихты N 3).

Далее процесс осуществляют, как в примере N 1, только образец сушат при комнатной температуре в течение 20 часов, затем помещают в сушильный шкаф, где нагревают до температуры 130oC в течение 2,5 часов. Температура инициирования составляет 790oC. В результате проведения процесса синтеза получают покрытие на основе муллита в смеси с оксидом алюминия и кремния, нитрида кремния, металлического кремния. Исследования свойств покрытия, нанесенного на образец пористого огнеупорного материала ШЛ - 0,4, показывает, что, по сравнению с пористостью основы 85%, пористость покрытия составляет 38%, т.е. уменьшается в 2,2 раза. При этом истираемость покрытия снижается со 180 до 34 единиц, т.е. в 5,3 раза. Для получения высокой адгезии необходимо на поверхность пористого огнеупорного материала предварительно нанести подслой из частиц размолотого легковеса (основы) с добавкой 20% огнеупорной глины.

Пример 8. Нанесение покрытия на изделие из пористого огнеупорного материала ШЛ - 0,6.

Покрытие наносят тем же способом, что и в примере 1, но из шихты N 3, при этом температура инициирования - 835oC. Состав покрытия аналогичен примеру 7. Исследование свойств покрытия, нанесенного на образец пористого огнеупорного материала ШЛ - 0,6 показывает, что, по сравнению с пористостью основы 80%, пористость покрытия составляет 33%, т.е. уменьшается в 2,4 раза. При этом истираемость покрытия снижается с 160 до 30 единиц, т.е. уменьшается в 5,3 раза. Для получения высокой адгезии наносят подслой на основу.

Пример 9. Нанесение покрытия на волокнистый муллитокремнеземный материал ШВП - 350.

Покрытие наносят тем же способом, что и в примере 1, из шихты N 3 с температурой инициирования - 815oC. В результате получают покрытие того же состава, что и в примере 7. Исследование свойств покрытия нанесенного на образец волокнистого муллитокремнеземного материала ШВП - 350 показывает, что, по сравнению с пористостью основы 35%, пористость покрытия составляет 25%, т.е. уменьшается в 1,4 раза. При этом истираемость покрытия снижается с 60 до 32 единиц, т.е. в 1,9 раза. Для улучшения адгезионных свойств покрытий предварительно наносят подслой, состоящий из огнеупорной глины.

Пример 10. Нанесение покрытия на изделие из огнеупорного материала ШЛ - 1,0.

Готовят шихту, содержащую в мас. %: оксид кремния 63,0, алюминий 18, огнеупорная глина 15, бор аморфный 4,0 (состав шихты N 4). Далее процесс осуществляют, как в примере 1, только образец сушат при комнатной температуре в течение 18 часов, затем помещают в сушильный шкаф, где нагревают до температуры 120oC в течение 3 часов. Процесс технологического горения проводят при температуре инициирования 840oC. В результате проведения процесса синтеза получают покрытие следующего состава: муллит, кионит, нитрид кремния, нитрид бора, восстановленный металлический кремний, бориды алюминия. По сравнению с пористостью основы 60% пористость покрытия составляет 35%, т.е. уменьшается в 1,7 раза. При этом истираемость покрытия снижается со 120 до 30 единиц, т.е. уменьшается в 4 раза. Сцепление покрытия с основой хорошее.

Пример 11. Нанесение покрытия на изделие из огнеупорного материала ШЛ - 1,3.

Покрытие наносят тем же способом, что и в примере 1, но из шихты N 4, с температурой инициирования - 810oC. В результате получают покрытие того же состава, что и покрытие по примеру 10, но, по сравнению с пористостью основы 55%, пористость покрытия составляет 28%, т.е. уменьшается в 1,9 раза. При этом истираемость покрытия снижается с 95 до 40 единиц, т.е. уменьшается в 2,4 раза. Сцепление покрытия с основой - хорошее. Покрытие разрушается вместе с основой.

Пример 12. Нанесение покрытия на изделие из огнеупорного материала ШЛ - 1,9.

Покрытие наносят тем же способом, что и в примере 1, но из шихты N 4, с температурой инициирования - 820oC. В результате получают покрытие того же состава, что и в примере 10. Однако, по сравнению с пористостью основы 24%, пористость покрытия составляет 24%, т.е. не уменьшилась. При этом истираемость снижается с 70 до 28 единиц, т.е. уменьшается в 2,5 раза. Адгезия - хорошая, покрытие разрушается только вместе с основой.

Пример 13. Нанесение покрытия на изделие из пористого материала (огнеупорного) ШЛ - 0,4.

Готовят шихту, содержащую в мас.%: оксид кремния 64, алюминий 18, огнеупорная глина 18 (состав шихты N 5). Далее процесс осуществляют по примеру 1, только образец сушат при комнатной температуре в течение 20 часов, затем помещают в сушильный шкаф, где нагревают до температуры 135oC в течение 2 часов. Температура инициирования составляет 780oC. В результате проведения процесса синтеза получают покрытие на основе смеси оксидов алюминия и кремния, нитрида кремния, металлического кремния. Исследования свойств показывают, что, по сравнению с пористостью основы 85%, пористость покрытия составляет 42%, т. е. уменьшается в 2 раза. При этом истираемость покрытия снижается со 180 до 38 единиц, т.е. уменьшается в 4,7 раза. Для получения высокой адгезии покрытий на поверхность пористого огнеупорного материала предварительно наносят подслой из частиц размолотого легковеса (основы) с добавкой 20% огнеупорной глины.

Пример 14. Нанесение покрытия на изделие из пористого огнеупорного материала ШЛ - 0,6.

Покрытие наносят тем же способом, что и в примере 1, но из шихты N 5, с температурой инициирования - 760oC. В результате получают покрытие того же состава, что и в примере 13. По сравнению с пористостью основы 80% пористость покрытия составляет 40%, т.е. уменьшается в 2 раза. Однако истираемость снижается со 160 до 33 единиц, т.е. уменьшается в 4,8 раза. Для получения высокой адгезии наносят подслой на основу.

Пример 15. Нанесение покрытия на шамотно-волокнистую плиту ШВП - 350.

Покрытие наносят тем же способом, что и в примере 1, из шихты N 5. Температура инициирования - 800oC. В результате проведения процесса синтеза получают покрытие на основе смеси оксидов алюминия и кремния, нитрида кремния, металлокерамического кремния. По сравнению с пористостью основы 35% пористость покрытия составляет 23%, т. е. уменьшается в 1,5 раза. При этом истираемость покрытия снижается с 60 до 40 единиц, т.е. уменьшается в 1,5 раза. Для улучшения адгезионных свойств покрытий предварительно наносят подслой, состоящий из огнеупорной глины.

Пример 16. Нанесение покрытия на изделие из огнеупорного материала ШЛ - 1,0.

Готовят шихту, содержащую в мас. %: оксид кремния 64, алюминий 19,0, глину 15,5, тетрафторборат калия 1,5 (шихта N 6). Далее процесс осуществляют, как в примере 1, с той лишь разницей, что образец сушат в течение 19,5 часов, нагревают в сушильном шкафу до температуры 125oC в течение 2,5 часов, инициирование проводят при температуре 765oC. В результате проведения процесса синтеза получают покрытие, содержащее муллит, смесь оксидов кремния и алюминия, нитриды кремния и бора.

Исследование свойств покрытия нанесенного на образец пористого огнеупорного материала ШЛ - 1,0 показывает, что, по сравнению с пористостью основы 60%, пористость покрытия составляет 39%, т.е. уменьшается в 1,5 раза, при этом истираемость снижается с 120 до 25 единиц, т.е. уменьшается в 4,8 раза.

Пример 17. Нанесение покрытия на изделие из огнеупорного материала ШЛ - 1,3.

Покрытие наносят тем же способом, как и в примере 1, но из шихты N 6. При этом температура инициирования процесса горения составляет 795oC. В результате получают покрытие того же состава, что и в примере 16.

Исследование свойств покрытия показывает, что, по сравнению с пористостью основы 55%, пористость покрытия составляет 30%, т.е. уменьшается в 1,8 раза, при этом истираемость снижается с 95 до 30 единиц, т.е. уменьшается в 3,1 раза. Адгезия оксидно-керамического покрытия к шамотной основе удовлетворительная.

Пример 18. Нанесение покрытия на изделие из огнеупорного материала ШЛ - 1,9.

Покрытие наносят тем же способом, что и в примере 1, но из шихты N 6. При этом температура инициирования процесса горения составляет 780oC. В результате получают покрытие того же состава, что и в примере 16.

Исследование свойств покрытия показывает, что, по сравнению с пористостью основы 24%, пористость покрытия составляет 18%, т.е. уменьшается в 1,3 раза, при этом истираемость снижается с 70 до 28 единиц, т.е. уменьшается в 2,5 раза. Адгезия оксидно-керамического покрытия - удовлетворительная.

Таким образом, как видно из описания изобретения и приведенных примеров, предлагаемый способ позволяет получать упрочняющие покрытия на огнеупорных материалах с улучшенными эксплуатационными характеристиками, такими как: прочность, пористость, износостойкость и обладает промышленной применимостью.

| название | год | авторы | номер документа |

|---|---|---|---|

| ОГНЕУПОРНЫЙ МАТЕРИАЛ ДЛЯ ИЗГОТОВЛЕНИЯ ОГНЕУПОРНЫХ ИЗДЕЛИЙ И СПОСОБ ПРОИЗВОДСТВА ОГНЕУПОРНОГО МАТЕРИАЛА ДЛЯ ИЗГОТОВЛЕНИЯ ОГНЕУПОРНЫХ ИЗДЕЛИЙ | 1996 |

|

RU2091352C1 |

| МУЛЛИТОВЫЙ МАТЕРИАЛ ДЛЯ ПРОИЗВОДСТВА ОГНЕУПОРНЫХ ИЗДЕЛИЙ, СПОСОБ ИЗГОТОВЛЕНИЯ МУЛЛИТОВОГО МАТЕРИАЛА ДЛЯ ПРОИЗВОДСТВА ОГНЕУПОРНЫХ ИЗДЕЛИЙ И ОГНЕУПОРНОЕ СЛОИСТОЕ ИЗДЕЛИЕ | 1996 |

|

RU2101263C1 |

| МНОГОКОМПОНЕНТНОЕ ЗАЩИТНО-УПРОЧНЯЮЩЕЕ ПОКРЫТИЕ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2002 |

|

RU2209193C1 |

| СПОСОБ СОЗДАНИЯ ЗАЩИТНОГО ПОКРЫТИЯ НА ШАМОТНЫХ ИЗДЕЛИЯХ | 2000 |

|

RU2193545C2 |

| УСТРОЙСТВО ДЛЯ КРЕМАЦИИ | 1996 |

|

RU2124162C1 |

| СПОСОБ КРЕМАЦИИ | 1996 |

|

RU2110016C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТУГОПЛАВКОГО КОМПОЗИЦИОННОГО КАРБИДОСОДЕРЖАЩЕГО ИЗДЕЛИЯ | 1999 |

|

RU2173307C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КЕРАМИКИ НА ОСНОВЕ КАРБИДА КРЕМНИЯ | 1992 |

|

RU2018502C1 |

| СПОСОБ КРЕМАЦИИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1993 |

|

RU2095688C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ФУТЕРОВКИ МЕТАЛЛУРГИЧЕСКОГО КОВША ИЗ СУХИХ СПЕКАЕМЫХ МАСС | 1993 |

|

RU2057617C1 |

Способ получения упрочняющего покрытия на огнеупорных материалах и шихта для его осуществления относится к области производства огнеупорных материалов, а именно к технологии получения оксидно-керамических покрытий на изделиях из легковесных пористых теплоизоляционных материалов, в частности пористых огнеупоров, и может быть использовано в строительстве, теплотехнике, энергетике. Способ включает приготовление шихты, содержащей оксид кремния и алюминий, нанесение на поверхность изделия шликерного состава, содержащего в качестве связующего жидкое стекло, сушку и нагрев заготовки до момента инициирования технологического горения, при этом шихта дополнительно содержит в качестве модифицирующей добавки глину, бор аморфный, тетрафторборат калия или их смеси. Нагрев ведут до температуры инициирования горения - 780-840°С. Техническая задача изобретения - улучшение эксплуатационных свойств изделий. 4 з.п.ф-лы, 2 табл.

Оксид кремния - 42 - 64

Алюминий - 18 - 53

Глина - 15 - 20

3. Способ по п.1, отличающийся тем, что шихта дополнительно содержит в качестве модифицирующих добавок глину и бор аморфный при следующем соотношении компонентов, мас.%:

Оксид кремния - 42 - 64

Алюминий - 18 - 53

Глина - 15 - 20

Бор аморфный - 2 - 5

4. Способ по п.1, отличающийся тем, что шихта дополнительно содержит в качестве модифицирующих добавок глину и тетрафторборат калия при следующем соотношении компонентов, мас.%:

Оксид кремния - 42 - 64

Алюминий - 18 - 53

Глина - 15 - 20

Тетрафторборат калия - 0,5 - 1,5

5. Способ по п.1, отличающийся тем, что шихта дополнительно содержит в качестве модифицирующих добавок глину, бор аморфный и тетрафторборат калия при следующем соотношении компонентов, мас.%:

Оксид кремния - 42 - 64

Алюминий - 18 - 53

Глина - 15 - 20

Бор аморфный - 2 - 5

Тетрафторборат калия - 0,5 - 1,5

| СПОСОБ ПОЛУЧЕНИЯ УПРОЧНЯЮЩЕГО ПОКРЫТИЯ НА ПОРИСТЫХ МАТЕРИАЛАХ | 1992 |

|

RU2049763C1 |

| Шихта для изготовления огнеупорного материала и способ ее изготовления | 1988 |

|

SU1599346A1 |

| US 3473987 A, 21.10.69 | |||

| Пожарный двухцилиндровый насос | 0 |

|

SU90A1 |

Авторы

Даты

1999-09-20—Публикация

1997-01-15—Подача