Область техники

Изобретение относится к способу и устройству для производства листа из политетрафторэтиленового материала путем непрерывного гранулирования и замешивания. В частности, изобретение относится к способу и устройству для формирования листа путем непрерывного гранулирования и замешивания порошка политетрафторэтилена, причем лист подходит для фторполимерных лент, которые используют для лент уплотнения для водопроводных труб, газовых труб и так далее.

Это изобретение также относится к устройству для непрерывного гранулирования и замешивания исходных материалов, таких как вязкие материалы или их предшественники.

Предпосылки изобретения

В стандартном промышленном способе формования листа из политетрафторэтилена (в дальнейшем ПТФЭ) материал, смешанный со смазочным материалом, таким как сырая нефть, брикетируют в цилиндрическую форму для экструдера. Выдавленный в виде пасты материал раскатывают с помощью обжимных валков перед испарением смазочного материала, формуют в форму листа и удаляют из листа смазочный материал.

В обычном способе, однако, потребность в периодических операциях обработки, таких как брикетирование и экструзия в виде пасты, создает неудобство, а именно эти этапы не могут быть проведены непрерывно. Другое неудобство в способе производства состоит в том, что, чтобы изменить ширину листа, нужно каждый раз заменять матрицу.

Кроме того, нужно несколько этапов, чтобы получить конечный продукт из водной дисперсии способом эмульсионной полимеризации. Этапы включают:

коагулирование водной дисперсии ПТФЭ, чтобы получить влажный порошок ПТФЭ;

сушку влажного порошка ПТФЭ, чтобы получить тонкодисперсный порошок ПТФЭ;

смешивание со смазочным материалом, таким как органический растворитель, чтобы получить содержащий смазочный материал порошок ПТФЭ;

брикетирование содержащего смазочный материал порошка ПТФЭ, помещение брикетированного ПТФЭ в цилиндр экструдера и выдавливание плунжером, чтобы получить выдавленный в виде пасты молдинг из ПТФЭ; и

удаление смазочного материала путем нагревания или экстракции и затем спекание молдинга (Такой способ описан, например, в Японской Патентной Публикации Кококу 61-54578, и Японской Патентной Публикации Кокаи 50-34661).

Такой содержащий смазочный материал влажный порошок ПТФЭ и содержащий смазочный материал порошок ПТФЭ будет фибриллированным и модифицированным из-за сдвига. Для таких порошков предпочтительно, чтобы их вручную замешивали несколько раз для того, чтобы управлять фибрилляцией так, чтобы не влиять на последующие этапы. Стандартное устройство смешивания, такое как пластикатор, не может обеспечивать воздействие однородной силы на материал, и следовательно, необходима непрерывная работа, чтобы унифицировать силу, приложенную ко всему материалу. Смешивание и замешивание нужно выполнять в одном смешивающем устройстве, таком как пластикатор. В таком устройстве элемент, который осуществляет механический сдвиг, движется и замешивает внутри своего резервуара, и остающееся пространство используется для смешивания.

В этом способе, однако, содержащий смазочный материал влажный порошок ПТФЭ или содержащий смазочный материал порошок ПТФЭ будет фибриллирован прежде, чем смешивающее устройство однородно сдвигает порошок, и таким образом последующие действия будут нарушены. Если материал замешивают в течение короткого времени, фибрилляция происходит неравномерно и, таким образом, будут встречаться нарушения молдинга. Кроме того, в стандартном способе трудно эффективно и непрерывно гранулировать и замешивать содержащий смазочный материал влажный порошок ПТФЭ или содержащий смазочный материал порошок ПТФЭ.

Чтобы улучшить вышеупомянутый стандартный способ гранулирования и замешивания, изобретатели описали эффективный и непрерывный способ гранулирования и замешивания одновременно с обезвоживанием влажного порошка ПТФЭ с помощью фильтрующей ткани (Международная Публикация WO 95/23178). Однако в этом способе встречаются некоторые проблемы, например, влажный порошок ПТФЭ, вероятно, должен скользить по фильтрующей ткани, или фильтрующая ткань будет забиваться.

Описание изобретения

Чтобы устранить недостатки известных способов, задача данного изобретения состоит в создании способа и устройства для формирования листов ПТФЭ непрерывным и эффективным способом.

Другая задача данного изобретения состоит в создании способа и устройства для формирования листов ПТФЭ, ширину которых можно легко изменять без каких-либо специальных действий, таких как замена матриц.

Еще одна задача изобретения состоит в создании способа и устройства для эффективного непрерывного гранулирования и замешивания порошка ПТФЭ, в котором обеспечивают маслянистость порошка ПТФЭ с помощью смазочного материала, чтобы формировать его в виде листа.

Еще одна задача изобретения состоит в том, чтобы создать устройство для гранулирования и замешивания материалов, таких как вязкие материалы или их предшественники, эффективным и непрерывным способом. Это достигается тем, что способ для изготовления листов ПТФЭ данного изобретения включает этап, на котором порошок ПТФЭ, маслянистость которого обеспечивают с помощью смазочного материала, распределяют слоем между, по крайней мере, парой лентоподобных ремней и раскатывают. При движении ремней их поверхности сохраняют расположение напротив друг друга, и зазор между ремнями на их выходной стороне делают уже, чем на входной стороне.

Предпочтительно, когда порошок ПТФЭ, маслянистость которого обеспечивают с помощью смазочного материала, сжимают прежде, чем его распределяют слоем и раскатывают между ремнями.

Предпочтительно, когда ПТФЭ раскатывают между ремнями, и далее прокатывают между парой обжимных валков, чтобы сделать поверхности листов гладкими.

Предпочтительно, когда сформированный ПТФЭ нагревают до 30-80oС, по крайней мере, за один этап до раскатывания или во время этапа раскатывания так, чтобы ПТФЭ было легко фибриллировать и чтобы ПТФЭ был размягчен и его было легко раскатывать.

Предпочтительно, когда нагрев проводят, по крайней мере, одним способом, который выбирают из группы, которая состоит из следующих:

приводят сформированный ПТФЭ в контакт с горячей водой;

нагревают с помощью нагревательного валка; и

распыляют пар на лист. Лист ПТФЭ может быть эффективно нагрет, если его предварительно обжимают в виде листа.

Предпочтительно, когда ПТФЭ сжимают между поверхностями, по крайней мере, одной пары ремней.

Предпочтительно, когда внутри ремней устанавливают, по крайней мере, одно устройство фиксации зазора, которое выбирают из группы, которая состоит из опорного валка и опорной плиты, которые обжимают порошок ПТФЭ, маслянистость которого обеспечивают с помощью смазочного материала так, что ПТФЭ можно равномерно раскатывать между поверхностями, по крайней мере, одной пары ремней.

Предпочтительно, когда внутри ремней устанавливают, по крайней мере, одно нажимное устройство, которым раскатывают лист ПТФЭ, и нажимное устройство выбирают из группы, которая состоит из опорного валка и опорной плиты, так, чтобы ПТФЭ можно было равномерно раскатывать между поверхностями, по крайней мере, одной пары ремней.

Предпочтительно, когда лист ПТФЭ раскатывают 2-6 раз в поперечном направлении на этапе раскатывания так, чтобы можно было раскатывать равномерно и устойчиво широкий лист ПТФЭ.

Предпочтительно, когда порошок ПТФЭ, маслянистость которого обеспечивают с помощью смазочного материала, представляет собой, по крайней мере, один вид порошка, который выбирают из группы, которая состоит из содержащего смазочный материал порошка ПТФЭ и содержащего смазочный материал влажного порошка ПТФЭ. Первый готовят путем коагуляции и высушивания водной дисперсии ПТФЭ и, кроме того, добавления и смешивания смазочных материалов. Последний готовят путем добавления смазочных материалов во время коагуляции или образования кашицы и совместной коагуляции, как описано в WO 95/23178.

Предпочтительно, когда порошок ПТФЭ, маслянистость которого обеспечивают с помощью смазочного материала, гранулируют и замешивают следующим способом:

(а) готовят устройство, которое содержит, по крайней мере, одну пару лентоподобных водоотталкивающих ремней, поверхности которых сохраняют расположение напротив друг друга, устройство, чтобы делать скорости движения ремней различными друг от друга, и устройство, чтобы вызывать вибрацию, по крайней мере, одного из ремней в поперечном направлении; и

(б) непрерывно гранулируют и замешивают порошок ПТФЭ, для чего порошок ПТФЭ, маслянистость которого обеспечивают с помощью смазочного материала, распределяют слоем в зазоре, который образуют между противоположными поверхностями ремней, и перемещают порошок ПТФЭ наискосок по отношению к направлению движения ремней.

Предпочтительно, когда ремни представляют собой армированные волокном пластмассовые ремни с рельефными поверхностями так, чтобы можно было эффективно проводить гранулирование и замешивание благодаря силе трения.

Предпочтительно, когда внутри ремней устанавливают, по крайней мере, одно устройство для фиксации зазора, и устройство для фиксации зазора выбирают из группы, которая состоит из опорного валка и опорной плиты.

Предпочтительно также, когда средний диаметр гранулированных и замешанных частиц ПТФЭ находится в пределах от 2 до 10 мм.

Предпочтительно, когда гранулированные и замешанные частицы содержащего смазочный материал влажного порошка ПТФЭ формуют, чтобы стать листом, после этапа обезвоживания.

Предпочтительно, когда смазочный материал представляет собой, по крайней мере, один материал, который выбирают из группы, которая состоит из лигроинового растворителя, нефтяного эфира и вазелинового масла.

Предпочтительно, когда 5-150 мл смазочных материалов присутствуют в 100 г ПТФЭ при 25oС. Более предпочтительно, когда диапазон составляет 14-75 мл на 100 г ПТФЭ при 25oС.

Предпочтительно, когда ПТФЭ готовят с помощью эмульсионной полимеризации.

В качестве ПТФЭ используют не только полимер одного тетрафторэтилена, но также и модифицированный ПТФЭ, который сополимеризуют с малым количеством другого сомономера, так что модифицированный ПТФЭ может быть расплавлен, но не сжижен при температуре плавления или выше температуры плавления.

В вышеупомянутом способе ПТФЭ может содержать наполнитель, или ПТФЭ может быть смешан с наполнителем.

Лист ПТФЭ согласно данному изобретению производят вышеупомянутым способом. Поскольку этот лист ПТФЭ раскатывают в поперечном направлении с помощью вальцовочных ремней, можно свободно управлять поперечной ориентацией и прочностью, регулируя только зазор на выходной стороне.

Устройство для формования листа ПТФЭ согласно данному изобретению содержит устройство для распределения слоем и раскатки порошка ПТФЭ, маслянистость которого обеспечивают с помощью смазочного материала, между, по крайней мере, одной парой лентоподобных ремней, которые движутся и поверхности которых сохраняют расположение напротив друг друга, где зазор между ремнями на выходной стороне выхода уже, чем на входной стороне.

Предпочтительно, когда обеспечивают устройство для сжатия порошка ПТФЭ, чтобы формовать лист, и когда сжатие проводят прежде, чем порошок распределяют слоем и раскатывают между поверхностями ремней.

Предпочтительно, когда обеспечивают устройство с, по крайней мере, одной парой обжимных валков после устройства для распределения слоем и раскатывания.

Предпочтительно, когда устройство для нагрева формованного ПТФЭ до 30-80oС во время раскатывания или во время, по крайней мере, предыдущего этапа перед тем, как производят раскатывание.

Предпочтительно, когда нагревающее устройство выбирают из группы, которая состоит из устройства для приведения формованного ПТФЭ в контакт с горячей водой, устройства, которое нагревает ПТФЭ нагревательным валком, и устройства распыления пара на ПТФЭ.

Предпочтительно, когда ПТФЭ сжимают между поверхностями, по крайней мере, одной пары ремней.

Предпочтительно, когда, по крайней мере, одно устройство фиксации зазора устанавливают внутри ремней, которые сжимают ПТФЭ, и устройство фиксации зазора выбирают из группы, которая состоит из опорного валка и опорной плиты.

Предпочтительно, когда внутри ремней устанавливают, по крайней мере, одно нажимное устройство, которые раскатывают лист ПТФЭ, и нажимное устройство выбирают из группы, которая состоит из опорного валка и опорной плиты.

Предпочтительно, когда лист ПТФЭ раскатывают 2-6 раз в поперечном направлении во время этапа раскатывания.

Предпочтительно, когда порошок ПТФЭ, маслянистость которого обеспечивают с помощью смазочного материала, чтобы раскатывать его в форме листа, гранулируют и замешивают следующим способом:

(а) готовят, по крайней мере, одну пару лентоподобных водоотталкивающих ремней, которые движутся и поверхности которых сохраняют расположение напротив друг друга, устройство, чтобы делать скорости движения ремней различными друг от друга, и устройство, чтобы вызывать вибрацию, по крайней мере, одного из ремней в поперечном направлении;

(б) непрерывно гранулируют и замешивают порошок ПТФЭ, маслянистость которого обеспечивают с помощью смазочного материала, для чего порошок распределяют слоем в зазоре, который образуют между противоположными поверхностями ремней, и переносят порошок ПТФЭ, маслянистость которого обеспечивают с помощью смазочного материала, наискосок по отношению к направлению движения ремней.

Предпочтительно, когда ремни представляют собой армированные волокном пластмассовые ремни с рельефными поверхностями.

Предпочтительно, когда, по крайней мере, одно устройство фиксации зазора устанавливают внутри ремней, и устройство фиксации зазора выбирают из группы, которая состоит из опорного валка и опорной плиты.

Предпочтительно, когда средний диаметр частицы гранулированного и замешанного ПТФЭ находится в пределах от 2 до 10 мм.

Предпочтительно, когда между устройством гранулирования и замешивания и устройством формования листа устанавливают устройство обезвоживания, когда используют содержащий смазочный материал влажный порошок ПТФЭ.

Устройство для гранулирования и замешивания согласно данному изобретению содержит пару водоотталкивающих ремней, устройство, чтобы делать скорости движения ремней различными друг от друга, и устройство, которое заставляет вибрировать, по крайней мере, один из ремней в поперечном направлении, в котором исходный материал распределяют слоем в зазоре, который образуют между противоположными поверхностями ремней, и материал перемещают наискосок по отношению к направлению движения ремней так, чтобы непрерывно гранулировать и замешивать исходный материал.

Предпочтительно, когда материал, который гранулируют и замешивают, представляет собой порошок ПТФЭ, маслянистость которого обеспечивают с помощью смазочного материала.

Предпочтительно, когда ремни представляют собой армированные волокном пластмассовые ремни с рельефной поверхностью.

Предпочтительно, когда, по крайней мере, одно устройство фиксации зазора устанавливают внутри ремней, и устройство фиксации зазора выбирают из группы, которая состоит из опорного валка и опорной плиты.

Предпочтительно также, когда средний диаметр частицы гранулированного и замешанного ПТФЭ находится в пределах от 2 до 10 мм.

С помощью вышеупомянутого способа и устройства согласно данному изобретению лист ПТФЭ можно производить непрерывно и эффективно. Кроме того, гранулирование и замешивание можно проводить непрерывно и эффективно путем распределения материала слоем в зазоре, сформированном между противоположными поверхностями пластмассовых ремней, для чего делают скорости движения ремней различными друг от друга, заставляют вибрировать, по крайней мере, один из ремней в поперечном направлении и, таким образом, перемещают материал наискосок по отношению к направлению движения ремней. Если в качестве исходного материала используют твердый влажный материал, такой как содержащий смазочный материал влажный порошок ПТФЭ, гранулирование и замешивание можно проводить непрерывно, и обезвоживание также можно проводить эффективно благодаря давлению поверхностей пластмассовых ремней. Кроме того, данное изобретение обеспечивает способ и устройство для формирования листа ПТФЭ, которое может изменять ширину листа простым способом без каких-либо дополнительных действий, таких как замена матриц.

Если твердый влажный материал, такой как содержащий смазочный материал влажный порошок ПТФЭ, используют, чтобы его гранулировать и замешивать в устройстве согласно данному изобретению, процесс гранулирования-замешивания можно проводить непрерывно, и материал можно эффективно осушать, так как его зажимают между поверхностями пластмассовых ремней. Это устройство можно использовать для нескольких видов твердых влажных материалов, таких как шлам и полимеризованные влажные синтетические смолы.

Краткое описание чертежей

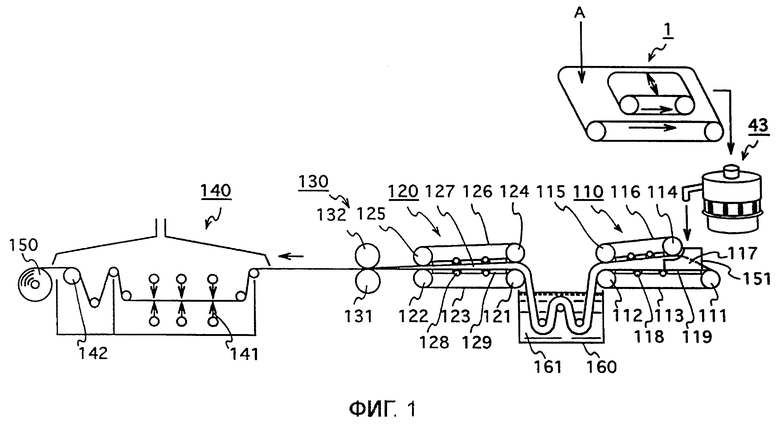

Фиг. 1 представляет собой схему, которая показывает способ непрерывного изготовления листа ПТФЭ согласно одному воплощению данного изобретения.

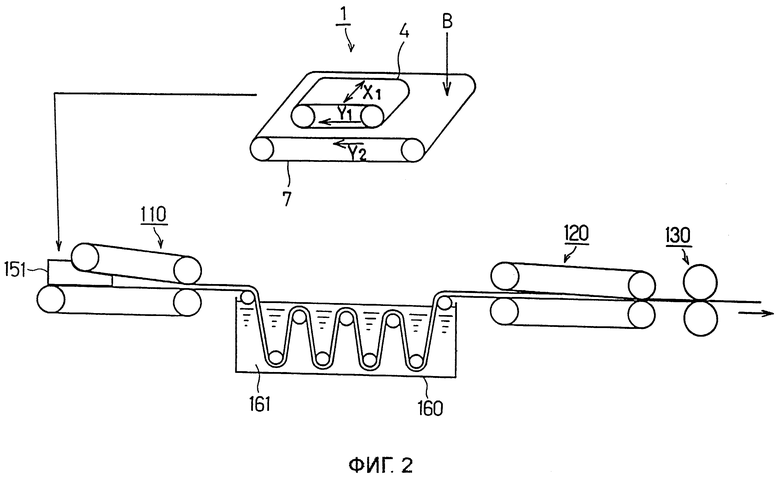

Фиг. 2 представляет собой схему, которая показывает способ непрерывного изготовления листа ПТФЭ согласно другому воплощению данного изобретения.

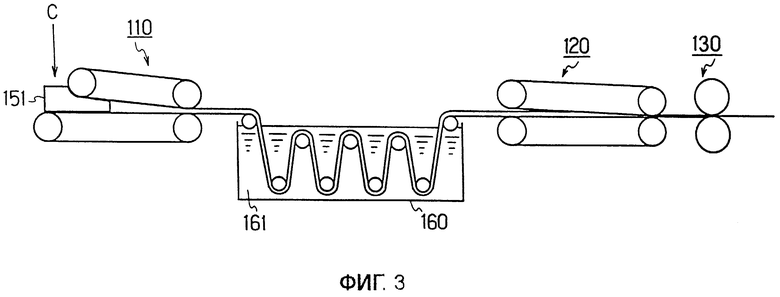

Фиг. 3 представляет собой схему, которая показывает способ непрерывного изготовления листа ПТФЭ согласно еще одному воплощению данного изобретения.

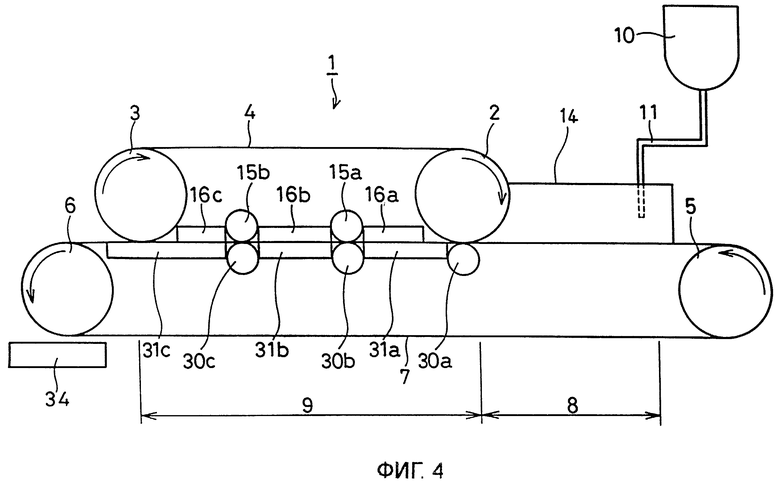

Фиг.4 представляет собой пояснительный вид сбоку, который показывает устройство гранулирования-замешивания (ленточно-прессовое устройство гранулирования-замешивания) согласно одному воплощению данного изобретения.

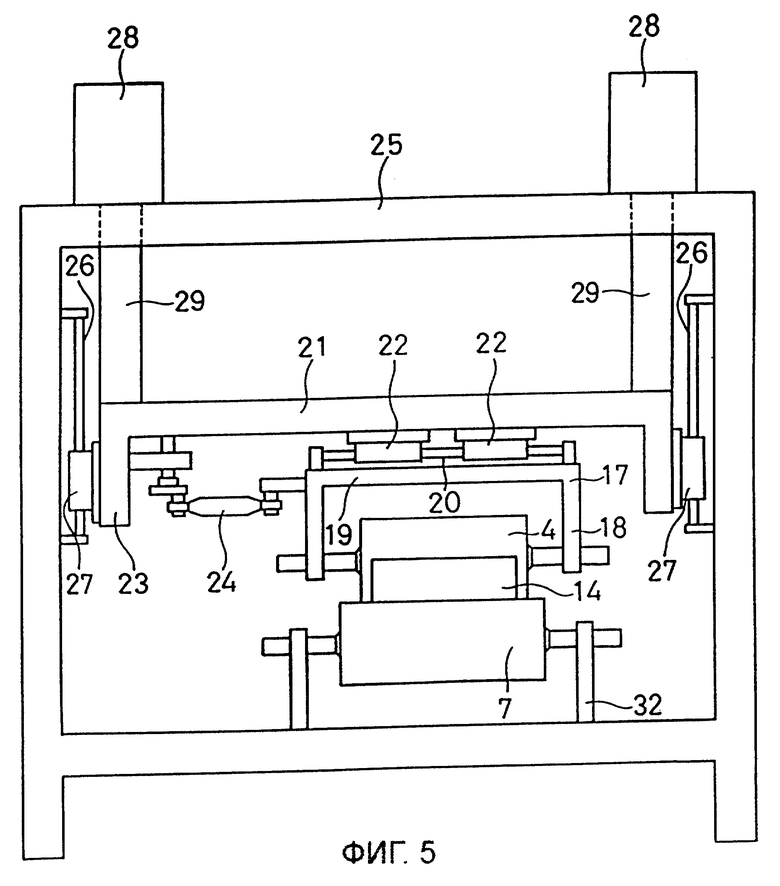

Фиг. 5 представляет собой пояснительный вид спереди, который показывает устройство гранулирования-замешивания (ленточно-прессовое устройство гранулирования-замешивания) согласно одному воплощению данного изобретения.

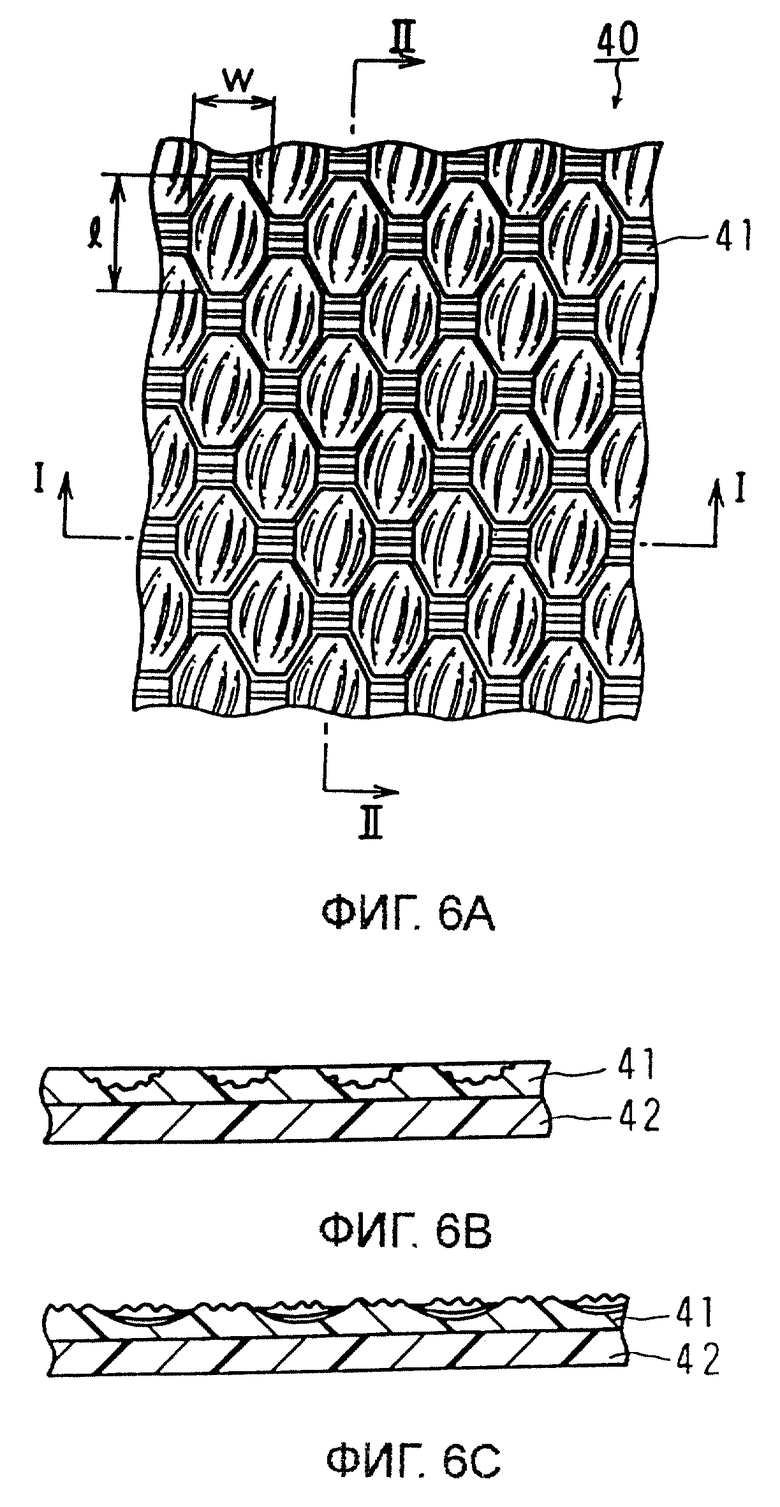

Фиг.6А представляет собой увеличенный вид сверху пластмассового ремня 40 согласно одному воплощению данного изобретения. Фиг.6В представляет собой поперечный разрез вдоль линии 1-1 фиг.6А. Фиг.6С представляет собой поперечный разрез вдоль линии П-П фиг.6А.

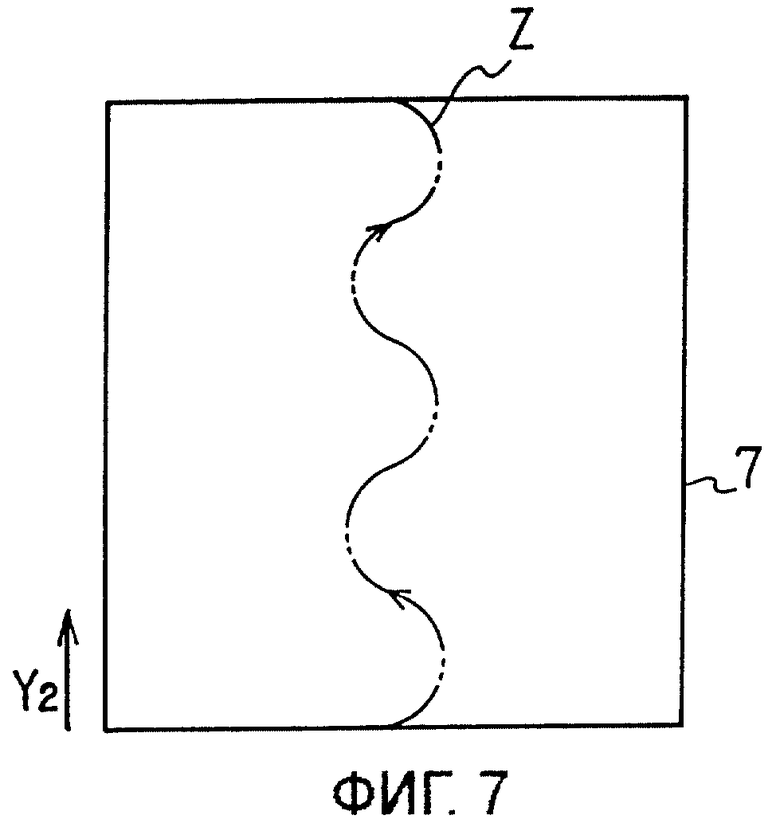

Фиг. 7 представляет собой пояснительный вид, который показывает, как материал перемещают на ремне устройства гранулирования-замешивания (ленточно-прессового устройства гранулирования-замешивания) согласно одному воплощению данного изобретения.

Предпочтительный вариант осуществления изобретения

В способе и устройстве согласно данному изобретению предпочтительно, когда подготавливают, по крайней мере, один вид порошка, маслянистость которого обеспечивают с помощью смазочного материала. Порошок выбирают из группы, которая состоит из содержащего смазочный материал порошка ПТФЭ и содержащего смазочный материал влажного порошка ПТФЭ. Первый готовят путем коагуляции и высушивания водной дисперсии ПТФЭ и добавления-смешивания в нее смазочного материала. Последний готовят путем добавления смазочного материала во время коагуляции или образования кашицы и совместной коагуляции, как описано в WO 95/23178. Порошок формуют в лист с помощью горизонтального ленточного пресса и нагревают до приблизительно 30-60oС. Лист располагают и раскатывают между парой лентоподобных ремней, которые перемещают так, что их поверхности сохраняют расположение напротив друг друга. Зазор между ремнями на их выходной стороне более узкий по сравнению с входной стороной. Ниже этот способ называется "раскатыванием в ленточном прессе". Лист ПТФЭ, который раскатывают,, постепенно сжимают между ремнями во время раскатывания.

Объект, который нажимают и сжимают сверху, обычно сжимают в четырех направлениях, если условия окружения одинаковы. Если в двух направлениях имеются препятствия, объект будет раскатываться только в оставшихся двух направлениях. То же самое явление происходит при раскатывании листа ПТФЭ в ленточном прессе. Лист ПТФЭ располагают между ремнями и перемещают при синхронизировании с ремнями в направлении движения ремней. В этом способе предотвращают перемещение листа вперед или назад, а также зазор между ремнями на их выходной стороне делают уже, чем на входной стороне. Поэтому лист ПТФЭ постепенно сжимают сверху благодаря раскатыванию в ленточном прессе, и в результате лист раскатывают в направлении, перпендикулярном направлению перемещения. Другими словами, лист раскатывают в поперечном направлении. Порошок ПТФЭ ориентируют и фибриллируют в направлении перемещения. Ориентированные фибриллы ПТФЭ сплетаются друг с другом, и таким образом лист становится прочным и вытянутым. После раскатывания в ленточном прессе ПТФЭ прокатывают обычными обжимными валками, чтобы сделать его в случае необходимости более тонким. Если поверхности ремней шероховатые, поверхности листа можно с помощью такого прокатывания сделать гладкими. Смазочный материал удаляют посредством сушки, экстракции и т.п. В случае необходимости лист спекают.

Если формованный лист ПТФЭ раскатывают обычными обжимными валками или горизонтальным ленточным прессом, где зазор между поверхностями ремней сохраняют параллельным, порошок по существу не перемещают в направлении, перпендикулярном к направлению движения. Следовательно, по существу не происходит никакой фибрилляции или ориентации в этом направлении. В результате лист имеет малую прочность или вытяжку в направлении, перпендикулярном направлению раскатывания листа после сушки, так что такой лист будет скоро порван из-за недостатка прочности.

Повышение температуры ускоряет ориентацию и фибрилляцию ПТФЭ, но при температурах 50oС или выше больше не происходит ускорения ориентации и фибрилляции. Таким образом, лист предпочтительно нагревают во время раскатывания в ленточном прессе. Предпочтительно лист погружают в горячую воду, чтобы предотвратить испарение смазочного материала на этапе нагревания. Хотя раскатывание в ленточном прессе может состоять только из одного этапа без этапа сжатия, предпочтительно, если ПТФЭ раскатывают после того, как его сжимают, чтобы он стал листом. Также предпочтительно, если лист нагревают во время раскатывания в ленточном прессе. Далее предпочтительно, если лист нагревают путем приведения в контакт с горячей водой. Когда порошок или гранулированный замешанный материал нагревают путем приведения в контакт с горячей водой и раскатыванием в ленточном прессе в одном этапе, вода, попавшая на поверхность порошка, может остаться внутри листа, хотя во время этапа сжатия удаляют большую часть воды. Остающаяся внутри листа вода предотвращает соединение из-за фибрилляции и приводит к плохим характеристикам. Обезвоживание после этапа нагревания понижает температуру, и таким образом, этап нагревания является бесполезным. С другой стороны, если ПТФЭ сжимают, чтобы он стал листом прежде, чем его нагревают путем приведения в контакт с горячей водой и раскатывают в ленточном прессе, вода не будет входить внутрь листа, и таким образом, лист можно эффективно формовать раскатыванием в ленточном прессе без необходимости в этапе обезвоживания.

Чтобы предотвратить материал от скольжения во время раскатывания в ленточном прессе, поверхности ремней предпочтительно шероховатые, неровные или рельефные.

Формованный продукт раскатывают ремнями в поперечном направлении по мере его сжатия. Таким образом, можно предсказать, насколько лист вытягивают в поперечном направлении, по отношению толщины листа к зазору на выходной стороне. Если лист более толстый, чем зазор на входной стороне, степень вытягивания можно предсказать по отношению входного зазора на входной стороне к зазору на выходной стороне. Напротив, лист раскатывают в продольном направлении, но по существу не в поперечном направлении, если используют обычные обжимные валки. Следовательно, можно управлять шириной листа, если использовать направляющую.

В способе формования согласно данному изобретению продукт менее фибриллирован по сравнению со способом выдавливания в виде пасты, таким образом предпочтительно, если фибрилляцию предварительно ускоряют. В особенности предпочтительно, если лист немного фибриллирован, как при ручном замешивании. Для этой цели, например, увеличивают продолжительность коагулирования и продолжительность смешивания смазочного материала, или используют далее улучшенное устройство для обработки содержащего смазочный материал порошка ПТФЭ или содержащего смазочный материал влажного порошка ПТФЭ. Такое устройство имеет пару пластмассовых ремней, поверхности которых сохраняют расположение напротив друг друга, устройство, чтобы делать скорости движения ремней различными друг от друга, и устройство, чтобы вызывать вибрацию, по крайней мере, одного из ремней в поперечном направлении так, чтобы можно было более свободно управлять сдвигом.

ПТФЭ получают, например, полимеризацией эмульсии или полимеризацией суспензии тетрафторэтилена (ТФЭ). Среди них предпочтительно используют порошок, который получают полимеризацией эмульсии ТФЭ, так как его легко фибриллировать.

В качестве ПТФЭ используют не только полимер одного тетрафторэтилена, но также и модифицированный ПТФЭ, который сополимеризуют с малым количеством другого сомономера, так что модифицированный ПТФЭ может быть расплавлен, но не сжижен при температуре плавления или выше температуры плавления.

В качестве сомономеров используют гексафторпропен, хлортрифторэтилен, перфторалкилвиниловый эфир, перфторалкоксивиниловый эфир, трифторэтилен и перфторалкилэтилен. Пропорции сомономеров изменяют в зависимости от их вида, и когда в качестве сополимера используют перфторалкилвиниловый эфир или перфторалкоксивиниловый эфир, его можно использовать в качестве компонента сополимеризации в количестве не больше чем 2 вес.%, предпочтительно от 0,01 до 1 вес.%.

ПТФЭ может содержать наполнитель. Такой наполнитель можно добавлять во время коагуляции и совместно коагулировать, или его можно смешать с ПТФЭ после коагуляции. В качестве наполнителей используют, например, углистый порошок, углистое волокно, неорганический порошок, неорганическое волокно, порошок металла или сплава и органический порошок или волокно. Более конкретными примерами являются:

углистые порошок или волокно, такие как сажа, волокна углерода и графита;

окисляющие порошки, такие как полевой шпат, кремнезем, окись алюминия, окись титана и окись железа;

неорганические порошки, такие как нитрид кремния, нитрид углерода, нитрид алюминия, нитрид бора, карбид циркония, карбид кремния, карбид вольфрама, карбид никеля, сульфат циркония, сульфат бария, каолин, глина, тальк, слюда, стеклянные шарики и стеклянные пузырьки;

неорганические волокна, такие как стекловолокно, волокно окиси алюминия, волокно титаната калия и волокно кремнезема;

порошки металла или сплава, такие как медный сплав, окислы цинка, дисульфид молибдена, алюминий и алюминиевый сплав; и

органический порошок или волокно, такие как перфторалкокси смола, перфторэтиленпропеновая смола, полихлорфторэтиленовая смола, полиамидимидная смола, полиэфирсульфоновая смола, полиэфиримидная смола, полисульфоновая смола, полифениленсульфидная смола, поликарбонатная смола, полиимидная смола, полифениленоксидная смола, оксибензоилполиэфирная смола, и жидкокристаллический полимер. Эти наполнители добавляют, чтобы увеличить какое-либо механическое свойство (например, износоустойчивость, предел прочности на сжатие и предел текучести) или электрическое свойство (например, снятие зарядов электростатического электричества и электропроводные свойства) формованного продукта. Желательное количество наполнителей составляет не больше чем 90 вес.%, предпочтительно не больше чем 60 вес.%, более предпочтительно не больше чем 40 вес.% по отношению к полной массе раскатанного ПТФЭ и наполнителей по той причине, что форму продукта поддерживает ПТФЭ.

Можно использовать любой смазочный материал, который легко увлажняет ПТФЭ для придания маслянистости на этапе формования и который легко удалять после этапа формования.

Смазочные материалы можно добавлять и смешивать на любом из этапов. Более конкретно, смазочные материалы можно добавлять перед этапом формования, например, во время коагуляции, образования кашицы, или после того, как порошок коагулируют и высушивают.

Можно применять способы, описанные в Международной Публикации WO 95/23178, чтобы совместно коагулировать ПТФЭ и смазочные материалы. Для этой цели можно использовать коагулянты. Это потому, что добавление смазочных материалов затрудняет коагуляцию. В качестве коагулянтов можно использовать любые, которые обычно используют для коагуляции водной дисперсии ПТФЭ, например растворимые в воде соли, такие как хлориды магния, хлориды алюминия и нитрат алюминия, минеральные кислоты, такие как азотная кислота, соляная кислота и серная кислота, растворимые в воде органические жидкости, такие как спирты и ацетон, и катионные поверхностно-активные вещества. Смазочные материалы добавляют, когда начинают коагуляцию или когда водная дисперсия находится в состоянии кашицы с перемешиванием. Добавление смазочных материалов к дисперсии, которая находится в форме кашицы, дает такой эффект, что не нужно добавлять коагулянты. Для коагуляции помимо систем периодического действия используют непрерывные системы, например устройства высокого сдвига, такие как трубопроводный смеситель и трубопроводная мельница и ленточный гранулятор, в котором непрерывно перемещают и коагулируют исходные материалы. Также, помимо механического сдвига, такого как перемешивание, можно коагулировать ультразвуковой волной и использовать механический сдвиг вместе с ультразвуковой волной.

Данное изобретение дает возможность непрерывно получать содержащий смазочные материалы влажный порошок ПТФЭ путем предварительного смешивания эмульгированных смазочных материалов и водной дисперсии ПТФЭ в определенном соотношении, непрерывной подачи заранее перемешанных смазочных материалов и дисперсии в устройство высокого сдвига и добавления коагулянтов в воду, которую используют для уплотнения скользящей порции в одном месте. Также можно непрерывно получать содержащий смазочный материал влажный порошок ПТФЭ без коагулянтов, путем количественной подачи смазочных материалов к водной дисперсии ПТФЭ в форме кашицы и перемешивания в устройстве высокого сдвига. Кроме того, содержащий наполнитель, содержащий смазочный материал влажный порошок ПТФЭ можно получать непрерывно путем предварительного смешивания наполнителя с водной дисперсией ПТФЭ, или с уплотняющей водой, или смазочными материалами и последующей количественной подачи.

Способ для непрерывного гранулирования и замешивания порошка ПТФЭ, маслянистость которого обеспечивают с помощью смазочного материала, объясняется ниже. Устройство для данного способа усовершенствует устройство ленточного пресса тем, что скорости движения пары водоотталкивающих ремней делают различными друг от друга и вызывают вибрацию, по крайней мере, одного из ремней в поперечном направлении ремней так, чтобы расположить материал, который нужно гранулировать-замешивать, слоем между ремнями и перемещать его наискосок к направлению движения ремней.

В вышеупомянутом устройстве пара водоотталкивающих ремней представляет собой, например, пластмассовые ремни, ремни из ткани, покрытой смолой и т.д. , и металлические ремни. Среди них предпочтительно используют пластмассовые ремни. Ремень делают из пластмассы, такой как полиуретан и хлорэтилен, он также содержит каучук. Внутренние или задние части ремней предпочтительно армируют синтетическими волоконными тканями, такими как нейлон и полиэфир, или стекловолоконными тканями, чтобы сохранять прочность и стабилизировать размер. Предпочтительно, если поверхности пластмассовых ремней (поверхности, которые соприкасаются с материалом, который гранулируют и замешивают) делают рельефными так, чтобы материалы можно было должным образом замешивать без скольжения. Предпочтительно, если ремни имеют 2-5 выступов на 10 мм, и разность высот от дна вогнутости до верхней точки выступа находится в пределах от 0,2 до 1,5 мм. Тиснение поверхностей ремней не ограничено вышеупомянутой формой.

Противопоставленные поверхности пары водоотталкивающих ремней движутся в одном направлении, чтобы перемещать материалы, которые гранулируют и замешивают. Скорости движения водоотталкивающих ремней делают различными и, по крайней мере, один из ремней, например верхний ремень, вибрирует в поперечном направлении. В результате материал располагают слоем в зазоре между противопоставленными поверхностями ремней и перемещают в направлении движения ремней, которые изгибаются по закону синуса. Предпочтительное число циклов изгиба, которые должны проходить ремни, составляет приблизительно от 2 до 10. Это движение будет объяснено ниже со ссылкой на фиг.7. Материалы, которые гранулируют и замешивают, сдвигают в направлении движения и в перпендикулярном направлении, и таким образом их непрерывно гранулируют и замешивают благодаря разности в скорости ремней и благодаря вибрации ремня в поперечном направлении.

В способе и устройстве согласно данному изобретению гранулирование и замешивание можно проводить эффективно и непрерывно, для чего материалы, которые гранулируют и замешивают, распределяют слоем в зазоре между противопоставленными поверхностями пары ремней, сделанных из водоотталкивающего материала, делают различными скорости движения ремней, вызывают вибрацию, по крайней мере, одного ремня в поперечном направлении и перемещают материалы наискосок по отношению к направлению движения ремней. Если влажное твердое тело, такое как содержащий смазочный материал влажный порошок ПТФЭ, используют в качестве исходного материала, гранулирование и смешивание проводят непрерывно, и материалы можно осушать эффективно, поскольку материалы зажимают между поверхностями ремней, сделанных из водоотталкивающего материала.

Способ и устройство данного изобретения особенно полезны для этапов, на которых влажный порошок ПТФЭ, маслянистость которого обеспечивают с помощью смазочного материала, гранулируют, замешивают и брикетируют, чтобы сделать его листом, и раскатывают между ремнями.

Это изобретение будет объяснено более подробно со ссылками на фиг.1-6.

Фиг. 1 представляет собой схему, которая показывает одну реализацию способа непрерывного изготовления листа ПТФЭ, в котором используют содержащий смазочные материалы влажный порошок ПТФЭ. На фиг.1 водную дисперсию ПТФЭ, которую готовят путем эмульсионной полимеризации, и смазочный материал совместно коагулируют и содержащий смазочный материал влажный порошок ПТФЭ подают с подающего конвейера А после предварительного обезвоживания. Водная дисперсия ПТФЭ содержит от 10 до 30 вес.% частиц ПТФЭ, причем средний диаметр частиц ПТФЭ составляет от 0,2 до 0,4 мкм. Смазочный материал, который выбирают из группы, которая состоит из лигроинового, растворителя, нефтяного эфира и вазелинового масла и т.д., имеет поверхностное натяжение не более 0,04 Н/м, предпочтительно не более 0,03 Н/м, при 25oС.

Содержащий смазочный материал влажный порошок ПТФЭ перемещают наискосок по отношению к направлению движения ремней устройства гранулирования-замешивания 1 для гранулирования-замешивания и для внутреннего обезвоживания путем сжатия и трения. Фиг.4 и 5 представляют собой чертежи, которые показывают детали устройства гранулирования-замешивания 1.

Гранулированный и замешанный материал ПТФЭ, содержащий смазочный материал, имеет воду на поверхности, которую удаляют с помощью устройства вибрационного обезвоживания 43. Затем ширину осушенного материала ПТФЭ 117, содержащего смазочный материал, регулируют с помощью ширинной направляющей 151, чтобы получить предопределенную ширину, и материал подают на этап сжатия 110. Устройство, которое используют на этапе сжатия 110, имеет горизонтальный ремень 113, который наматывают на валки (111, 112), и сжимающий ремень 116, который наматывают на валки (114, 115). В устройстве отверстие со стороны валка 114 может быть более широким, чем отверстие со стороны валка 115. Частицы гранулированного замешанного влажного порошка ПТФЭ, содержащего смазочный материал, подают на горизонтальный ремень 113 со стороны валка 111, сжимают в направлении движения и формуют, чтобы сделать сжатый лист путем прохода через ремни на другой стороне, где обеспечивают валки (112, 115). Предпочтительно, если, по крайней мере, одно устройство фиксации зазора устанавливают внутри ремней (113, 116), и устройство выбирают из группы, которая состоит из опорного валка 118 и опорной плиты 119. Лист ПТФЭ изготавливают этим способом. Этот лист вводят в бак горячей воды 160, где его нагревают до 30-80oС, предпочтительно до приблизительно 40-60oС в горячей воде 161. На следующем этапе раскатывания в ленточном прессе 120 используют устройство, которое содержит горизонтальный ремень 123, который наматывают на противоположные валки (121, 122), и сжимающий ремень 126, который наматывают на противоположные валки (124, 125). Отверстие со стороны валков (121, 124) шире, чем таковое со стороны валков (122, 125). Вышеупомянутый сжатый лист производят на этапе раскатывания в ленточном прессе 120. Лист, который производят на этом этапе раскатывания в ленточном прессе 120, имеет достаточную толщину и прочность для практического использования. Предпочтительно, если, по крайней мере, одно нажимное устройство устанавливают внутри ремней (123, 126), и нажимное устройство выбирают из группы, которая состоит из опорного валка 128 и опорной плиты 129.

Горизонтальный ремень 123 и сжимающий ремень 126 движутся в продольном направлении на однородной скорости на этапе раскатывания в ленточном прессе. Ремни не вибрируют в поперечном направлении к направлению движения в отличие от ремней устройства гранулирования-замешивания. Отверстие между горизонтальным ремнем 123 и сжимающим ремнем 126 шире с подающей стороны, чем с выходной стороны. Сжимающий ремень 126 предпочтительно устанавливают с углом между подающей стороной и выходной стороной, причем отверстие на подающей стороне широкое, в то время как на выходной стороне узкое.

Можно добавить этап обжима валками 130, чтобы сделать поверхность листа ПТФЭ более гладкой. Например, для данного этапа обжима валками 130 используют пару обжимных валков (131, 132). В это время обжимные валки (131, 132) предпочтительно нагревают до приблизительно 40-60oС.

Раскатанный лист подают в сушилку 140, чтобы удалить смазочный материал. В сушилке 140 смазочный материал удаляют, например, путем использования 120oС пара высокого давления 141. Затем лист пропускают через валок 142, который нагревают до 260oС, чтобы полностью удалить содержащуюся в нем воду и смазочный материал, и наматывают на бобину 150. Вместо валка 142 можно использовать многоступенчатые нагретые валки, чтобы поднять температуру постепенно.

Сушилку 140 можно заменить другой сушилкой, которая содержит нагревающее устройство. Или такую сушилку можно последовательно присоединить за сушилкой 140. Как другой способ для удаления смазочных материалов можно взять экстракцию с использованием растворителей. Экстракцию проводят путем погружения листа на от одной до трех минут в растворитель, такой как трихлорэтан, трихлорэтилен, тетрахлорэтилен, спирт, ацетон или воду. Сформованный таким образом лист ПТФЭ можно намотать на бобину 150 в неспеченном состоянии или можно спекать в случае необходимости. Сформованный лист можно нагреть до 340-400oС или более предпочтительно до 360-380oС, если его нужно далее спекать.

Фиг. 2 представляет собой технологическую схему другого варианта реализации, подходящего для использования содержащего смазочный материал порошка ПТФЭ. Содержащий смазочный материал порошок ПТФЭ, который подают с подающей линии В, предварительно готовят, для чего добавляют смазочные материалы к сухому порошку ПТФЭ и смешивают смазочные материалы с сухим порошком ПТФЭ.

Поданный содержащий смазочный материал порошок ПТФЭ непосредственно посылают в зону гранулирования-замешивания 9 (фиг.4), для чего используют нижний пластмассовый ремень 7. В этой зоне гранулирования-замешивания 9 содержащий смазочный материал порошок ПТФЭ размещают слоем между верхним пластмассовым ремнем 4 и нижним пластмассовым ремнем 7. Скорости движения верхних пластмассовых ремней 4 и нижнего пластмассового ремня 7 отличаются друг от друга (стрелки Y1 и Y2 на фиг.2), и верхний пластмассовый ремень 4 вибрирует в поперечном направлении (стрелка X1 на фиг.2) так, что порошок гранулируют и замешивают благодаря давлению, в то время как его сдвигают. В это время предпочтительно, если верхний пластмассовый ремень 4 движется быстрее, чем нижний пластмассовый ремень 7 так, чтобы скорость движения увеличивалась, когда порошок входит в зону гранулирования-замешивания 9, и чтобы получить тонкие гранулированные замешанные частицы.

В это время содержащий смазочный материал порошок ПТФЭ гранулируют и замешивают с помощью давления и сдвига, в то время как порошок перемещают в зазоре между верхним пластмассовым ремнем 4 и нижним пластмассовым ремнем 7, причем последовательно заменяют поверхности порошка, которые находятся в контакте с пластмассовыми ремнями. Средний диаметр частицы содержащего смазочный материал порошка ПТФЭ перед гранулированием и замешиванием равен приблизительно от 500 мкм до 1 мм, а после этого этапа средний диаметр равен приблизительно 2-6 мм.

Гранулированный замешанный порошок ПТФЭ, как на фиг.1, подают на этап сжатия 110, которым управляют с помощью ширинной направляющей 151, чтобы получить предопределенную ширину, и формуют в лист, как показано на фиг.1.

Фиг. 3 представляет собой технологическую схему, на которой показан другой вариант реализации данного изобретения, подходящий для использования содержащего смазочный материал порошка ПТФЭ. Сухой порошок ПТФЭ, к которому добавляют и смешивают смазочный материал, подают с подающей линии С. Эта реализация отличается от реализации фиг. 2 тем, что порошок подают непосредственно на этап сжатия 110, который показан на фиг.1, без гранулирования или замешивания. Порошок ПТФЭ формуют в лист тем же способом, который показан на фиг.1.

Фиг. 4 представляет собой поясняющий вид сбоку, на котором показано устройство гранулирования-замешивания, в дальнейшем ленточно-прессовое устройство гранулирования-замешивания согласно одной реализации данного изобретения. Фиг. 5 представляет собой поясняющий вид спереди ленточно-прессового устройства гранулирования-замешивания согласно одной реализации данного изобретения.

Это устройство 1 содержит бесконечный верхний пластмассовый ремень 4 (армированный волокном полиуретановый пластмассовый ремень), который наматывают на валки (2, 3), и бесконечный нижний пластмассовый ремень 7 (армированный волокном полиуретановый пластмассовый ремень), который наматывают на валки (5, 6), и верхний пластмассовый ремень 4 и нижний пластмассовый ремень 7 бегут так, что их поверхности сохраняют расположение напротив друг друга.

Исходные материалы, которые гранулируют и замешивают, подают в зону подачи исходного материала 8 на нижнем пластмассовом ремне 7 из резервуара 10 через подающую секцию 11, и посылают к зоне гранулирования-замешивания 9 нижним пластмассовым ремнем 7. С обеих сторон нижнего пластмассового ремня 7 в зоне подачи исходного материала 8 обеспечивают ограждение 14 так, чтобы материал не падал с обеих сторон блока подачи.

Верхний пластмассовый ремень 4 наматывают на валки (2, 3). Внутри верхнего пластмассового ремня 4 и между валками (2, 3) обеспечивают опорные валки (15а, 15b) и опорные плиты (16а, 16b и 16с). Все валки (2, 3), опорные валки (15а, 15b) и опорные плиты (16а, 16b и 16с) опирают на рычаг 18 нижней опоры 17, как показано на фиг.5. Нижняя опора 17 содержит верхний элемент 19 и рычаги 18, которые выступают вниз в концах верхнего элемента. На верхнем элементе 19 в поперечном направлении (под прямым углом к направлению движения пластмассового ремня) устанавливают шину 20. Над нижней опорой 17 помещают верхнюю опору 21 и верхней опорой 21 поддерживают нижнюю опору 17 так, чтобы ее можно было перемещать в поперечном направлении, для чего пропускают вышеупомянутую шину 20 через опорные детали 22, которые устанавливают на верхней опоре 21. С одной стороны (левая сторона на фиг.5) нижней опоры 17 и между частью 23, которая выступает вниз из верхней опоры 21, и нижней опорой 17 устанавливают вибрирующее устройство 24, которое их соединяет. Вибрирующее устройство 24 приводит в движение блок привода (не показан). Нижнюю опору 17 заставляют вибрировать в поперечном направлении тем, что приводят в движение вибрирующее устройство 24, причем вибрирующее устройство 24 подвешивают к опорным элементам 22 верхней опоры 21 с помощью шины 20.

Вокруг верхней опоры 21 устанавливают также раму 25, и по бокам внутри рамы 25 устанавливают вытянутые вертикально шины 26. Снаружи от выступающих вниз частей 23 верхней опоры 21 устанавливают опорные элементы 27 и верхнюю опору 21 закрепляют на сторонах рамы 25 так, чтобы ее можно было перемещать вертикально, для чего пропускают шины 26 через опорные детали 27. Наверху рамы 25 располагают пневматические цилиндры 28, которые соединяют в одно целое с верхней опорой 21 посредством опорных балок 29. Пневматические цилиндры 28 передают усилие к нижней опоре 17 через опорные балки 29, верхнюю опору 21, опорные элементы 22 и шину 20 и далее усилие передают к валкам (2, 3), опорным валкам (15а, 15b) и опорным плитам (16а, 16b, 16с), которые размещают внутри верхнего пластмассового ремня 4, через соответственные валы, и таким образом, в результате гибко прижимают верхний пластмассовый ремень 4 вниз.

Нижний пластмассовый ремень 7 наматывают на валки (5, 6) и между валками (5, 6) внутри нижнего пластмассового ремня 7 располагают опорные валки (30а, 30b и 30с) и опорные плиты (31а, 31b и 31с). Все валки (5, 6), опорные валки (30а, 30b и 30с) и опорные плиты (31а, 31b и 31с) опирают на одни опорные стойки 32, которые устанавливают на нижней части рамы 25, как показано на фиг.5.

Исходные материалы, которые гранулируют и замешивают, располагают слоем в зазоре между противоположными поверхностями верхнего пластмассового ремня 4 и нижнего пластмассового ремня 7, чтобы гранулировать и замешивать их путем сжатия и протирки. Если материалы содержат воду, проводят также и обезвоживание. Во время сжатия верхний пластмассовый ремень 4 и нижний пластмассовый ремень 7 имеют тенденцию провисать между каждыми валиками. Чтобы это предотвратить, устанавливают опорные валки (15а, 15b, 30а, 30b и 30с) и опорные плиты (16а, 16b, 16с, 31а, 31b, 31с).

Верхний пластмассовый ремень 4 и нижний пластмассовый ремень 7 конструируют так, что скорости движения ремней можно сделать различными путем изменения скорости вращения валков (2, 3) и (5, 6), которые приводит в движение блок привода, который не показан на чертеже. Валки могут приводить в движение соответственные блоки привода или один блок привода через трансмиссию.

Верхний пластмассовый ремень 4 делают длиной 1785 мм, шириной 300 мм, а нижний пластмассовый ремень 7 делают длиной 3235 мм, шириной 400 мм. Поверхности этих ремней делают из полиуретановой пластмассы, а задние стороны армируют нейлоновой тканью. Поверхности, которые входят в контакт с материалами, которые гранулируют и замешивают, делают рельефными.

Материалы, которые гранулируют и замешивают (например, твердые влажные материалы), сбрасывают в приемный поддон 34, который располагают под валком 6. Материалы падают под их собственным весом, и в случае необходимости их можно сбрасывать с помощью скребка и т. п.

Фиг. 6А-6С показывают рельефный пластмассовый ремень согласно одному варианту реализации. Фиг.6А представляет собой увеличенный вид сверху пластмассового ремня 40, фиг.6В представляет собой поперечный разрез фиг.6А вдоль линии I-I, и фиг.6С представляет собой другой поперечный разрез фиг.6А вдоль линии II-II. Пластмассовый ремень 40 содержит слой пластмассы 41 из уретановой смолы или хлорэтиленовой смолы и т.д., и слой волоконной ткани 42. Слой пластмассы 41 импрегнируют или приклеивают к слою волоконной ткани 42. Самая толстая часть слоя пластмассы 41 имеет толщину приблизительно 1 мм, а слой волоконной ткани 42 имеет толщину приблизительно 1,2 мм. Вогнутости рельефной поверхности в форме сот показаны на фиг.6А. На фиг.6А w приблизительно равно 2 мм, I приблизительно равно 3 мм. Самая глубокая часть приблизительно равна 0,5 мм. Само собой разумеется, что рельефная форма не ограничена этим примером.

Чтобы перемещать материалы, которые гранулируют и замешивают, пластмассовые ремни (4, 7) бегут в одинаковом направлении с различными скоростями. Предпочтительная разность скоростей равна приблизительно 1-2 м/мин (верхний ремень быстрее чем нижний ремень), когда нижний ремень бежит со скоростью 2 м/мин. А именно, в таком случае верхний ремень бежит со скоростью 2-3 м/мин. Кроме того, по крайней мере, один из ремней, например верхний ремень, заставляют вибрировать в поперечном направлении. Предпочтительная частота вибрации равна 0,17-0,5 Гц, более предпочтительно - приблизительно 0,33 Гц. Амплитуда вибрации приблизительно равна 10-100 мм (между крайними положениями одного цикла), более предпочтительно - приблизительно 50 мм. В результате исходные материалы, которые гранулируют и замешивают, распределяют слоем в зазоре между противоположными поверхностями ремней, и материалы перемещают зигзагом наискосок по отношению к направлению движения ремней. Перемещение материалов показано на фиг.7, на котором верхний пластмассовый ремень 4 пропущен для пояснения. Линия z на фиг.7 указывает, как материалы, которые гранулируют и замешивают, перемещают на нижнем пластмассовом ремне 7. Перемещение материалов происходит вдоль синусоиды, потому что верхний ремень 4 вибрирует в поперечном направлении, в то время как нижний пластмассовый ремень 7 движется в направлении Y2. Предпочтительное число циклов перемещения приблизительно равно 2-10, более предпочтительно - приблизительно 3-5. Благодаря различию скоростей движения между двумя ремнями и вибрации, которую сообщают, по крайней мере, одному из ремней, материалы, которые гранулируют и замешивают, сдвигают в направлении бега ремней и в перпендикулярном направлении и таким образом гранулируют и замешивают.

Благодаря различию скоростей движения между верхним пластмассовым ремнем 4 и нижним пластмассовым ремнем 7 и вибрации, которую сообщают в поперечном направлении с помощью устройства вибрации 24 верхнему пластмассовому ремню 4, материалы перемещают между двумя ремнями вдоль синусоиды и таким образом гранулируют и замешивают.

Следующие результаты можно получить с помощью ленточно-прессового устройства гранулирования-замешивания согласно реализации данного изобретения.

1) Материал можно замешивать так, как будто его замешивают вручную.

2) Материал можно замешивать однородно, потому что весь материал однородно сжимают.

3) Материал можно обрабатывать непрерывно.

4) Можно получить превосходное гранулирование.

5) Получают также функцию обезвоживания.

Детали данного изобретения объясняются ниже со ссылками на Примеры.

Пример 1

Углеводородное масло (IP 2028 производства ИДЕМИТСУ Ойл Ко. Лтд) добавляют как смазочный материал и смешивают с сухим порошком ПТФЭ (тонкий порошок F-104 производства ДАЙКИН ИНДАСТРИЗ Лтд) в количестве, соответствующем 25 весовым частям по отношению к 100 весовым частям частиц ПТФЭ, для чего используют колебательный смеситель (производства АЙЧИ Электрик Ко. Лтд) с помощью устройства, показанного на фиг.3. Затем смесь сжимают в лист с помощью устройства сжатия, показанного на фиг.3, нагревают в течение трех минут в горячей воде при 60oС, и раскатывают с помощью устройства для раскатывания в ленточном прессе.

Смесь раскатывают с помощью обычных обжимных валков, нагретых до 50oС, до толщины 100 мкм, и нагревают, чтобы удалить смазочные материалы.

Конкретные условия таковы:

1) Этап ленточного сжатия

Скорость ремня: 3,0 м/мин (обоих верхнего и нижнего ремней)

Ширина направляющей: 80 мм

Толщина листа после этапа сжатия: 5 мм

Ширина листа после этапа сжатия: 100 мм

Рабочая длина ремня: 500 мм

2) Этап раскатывания ремнями

Скорость ремня: 3,0 м/мин (обоих верхнего и нижнего ремней)

Толщина листа после этапа раскатывания: 1.25 мм

Ширина листа после этапа раскатывания: 400 мм

Рабочая длина ремня: 1000 мм

Расстояние между ремнями при входе: 5,5 мм

Расстояние между ремнями при выходе: 1,25 мм

3) Этап обжима валками

Толщина листа после этапа обжима валками: 100 мкм

Ширина листа после этапа обжима валками: 400 мм

Температура валков: 50oС

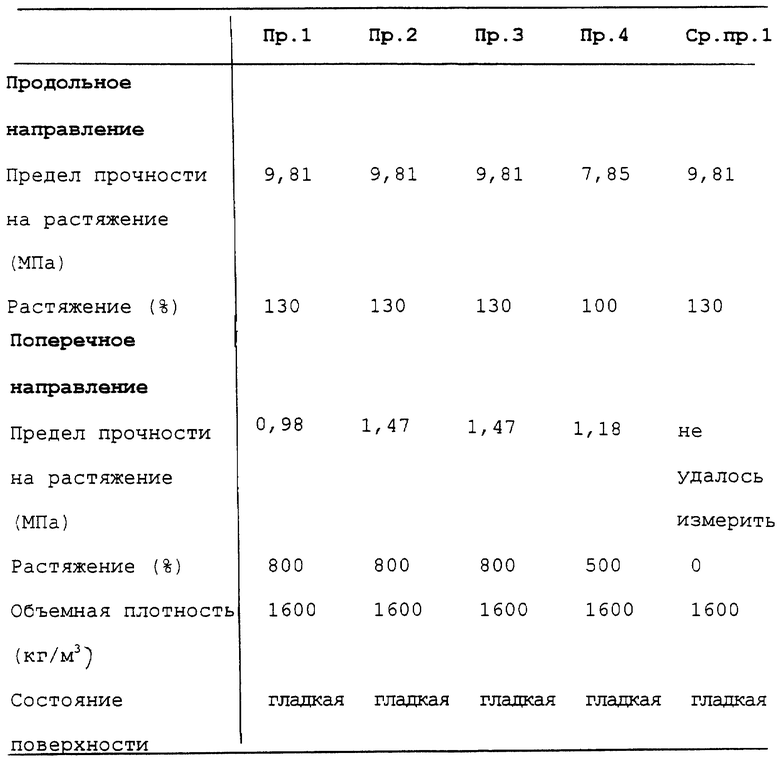

Полученные листы имеют гладкие поверхности. Плотность, предел прочности на разрыв и растяжение в продольном и поперечном направлениях измеряют согласно способу, регламентированному в ЯИС (Японский Индустриальный Стандарт)-К6885. Результаты приведены в таблице вместе с результатами других Примеров.

Пример 2

ПТФЭ и смазочный материал смешивают тем же самым способом, как в Примере 1, гранулируют и замешивают с помощью устройства гранулирования-замешивания, показанного на фиг. 2, и таким образом, раскатанный лист получают тем же способом, как и в Примере 1. Результаты приведены в таблице вместе с другими результатами.

1) Этап гранулирования-замешивания

Скорость верхнего ремня: 3,9 м/мин

Скорость нижнего ремня: 2,1 м/мин

Амплитуда верхнего ремня: 18 раз в минуту

Рабочая длина ремня: 500 мм

Пример 3

Другой содержащий смазочный материал влажный порошок ПТФЭ, который описан в WO 95/23178, используют как исходный материал для коагуляции ПТФЭ. Берут отношение 25 вес. ч. к 100 вес.ч. ПТФЭ. Хотя используют устройство, идентичное таковому фиг.1, другие условия такие, как в Примере 2. Результаты приведены в таблице.

Пример 4

Раскатанный лист получают тем же способом, как в Примере 3, за исключением того, что добавляют тальк (25 частей весом) к ПТФЭ (100 частей весом) как наполнитель во время коагуляции. Результаты приведены в таблице.

Сравнительный Пример 1

Раскатанный лист получают тем же способом, как в Примере 1, за исключением того, что используют горизонтальные ремни и что используют только пару обычных обжимных валков без того, чтобы провести раскатывание в ленточном прессе для изготовления листа. Результаты приведены в таблице.

Пример 5

Пример 5 объясняется со ссылками на фиг.1 и 4. На фиг.1 показан этап, на котором производят ленту путем гранулирования и замешивания содержащего смазочный материал влажного порошка ПТФЭ как исходного материала. Смазочный материал добавляют к дисперсии ПТФЭ, которую готовят путем эмульсионной полимеризации, и коагулируют. Полученный содержащий смазочный материал влажный порошок ПТФЭ подают с линии подачи А.

Поданный содержащий смазочный материал влажный порошок ПТФЭ перемещают в зону гранулирования-замешивания 9 (фиг.4) посредством нижнего пластмассового ремня 7. В зоне гранулирования-замешивания 9 содержащий смазочный материал влажный порошок ПТФЭ распределяют слоем между верхним пластмассовым ремнем 4 и нижним пластмассовым ремнем 7, гранулируют и замешивают благодаря сжатию, причем получают сдвиг, для чего делают скорости движения ремней различными друг от друга и заставляют вибрировать верхний пластмассовый ремень 4 в поперечном направлении.

В этом случае содержащий смазочный материал влажный порошок ПТФЭ гранулируют и замешивают давлением и сдвигом между верхним пластмассовым ремнем 4 и нижним пластмассовым ремнем 7 с последовательной сменой поверхностей ремней, контактирующих с порошком. Порошок также осушают во время данного этапа. Вообще, эффективность удаления воды из обрабатываемого изделия различна на поверхности, контактирующей с пластмассовыми ремнями и внутри изделия. Естественно, что осушить изделие внутри довольно трудно. Во время этапа гранулирования-замешивания осушить изделие внутри трудно. То же и в случае содержащего смазочные материалы влажного порошка ПТФЭ. Чтобы эффективно уменьшить содержание воды внутри содержащего смазочный материал влажного порошка ПТФЭ в максимально возможной степени, скорости спуска инструмента в скважину из верхнего и нижнего пластмассовых ремней делают различными друг от друга, причем верхний пластмассовый ремень 4 перемещают быстрее или медленнее, чем нижний пластмассовый ремень 7, заставляют верхний пластмассовый ремень 4 вибрировать в поперечном направлении к направлению движения ремней и таким образом применяют сдвиг к содержащему смазочные материалы влажному порошку ПТФЭ и последовательно заменяют поверхности контакта порошка с пластмассовыми ремнями, и вследствие этого повышают эффективность удаления воды. Средний диаметр частицы необработанного содержащего смазочный материал влажного порошка ПТФЭ приблизительно равен от 500 мкм до 2 мм. Диаметр равен приблизительно 2-6 мм после гранулирования и замешивания.

Направление и величину сдвига, который применяют к содержащему смазочные материалы влажному порошку ПТФЭ, можно также необязательно регулировать, для чего изменяют скорость движения каждого бесконечного пластмассового ремня и изменяют скорость и амплитуду вибрации ремней в поперечном направлении.

Гранулированные замешанные частицы ПТФЭ осушают с помощью устройства для вибрационного обезвоживания 43, подают на этап сжатия 110, где их формуют в лист, как в Примере 1.

В способе производства и устройстве согласно данному изобретению, как упомянуто выше, листы ПТФЭ можно производить непрерывно и эффективно. Кроме того, можно гранулировать и замешивать непрерывно и эффективно, для чего материал, который гранулируют и замешивают, распределяют слоем в зазоре между противоположными поверхностями пары пластмассовых ремней и перемещают материал, который гранулируют и замешивают, наискосок по отношению к направлению движения ремней посредством разности скоростей ремней и поперечного колебания, которое применяют, по крайней мере, к одному из ремней.

В устройстве гранулирования-замешивания согласно данному изобретению твердые влажные материалы, такие как содержащий смазочный материал влажный порошок ПТФЭ, которые используют в качестве исходного материала, можно гранулировать и замешивать непрерывно, а также можно эффективно осушать благодаря давлению, которое прикладывают между поверхностями пластмассовых ремней.

Изобретение относится к способу и устройству для производства листа из политетрафторэтиленового материала путем непрерывного гранулирования и замешивания. Способ формования листов из политетрафторэтилена включает сжатие порошка политетрафторэтилена и смазочного материала в лист между противоположными поверхностями пары из горизонтального ремня и сжимающего ремня, распределение слоем и раскатывание в зазоре между, по крайней мере, одной парой лентоподобных ремней. При движении этих ремней их поверхности сохраняют расположение напротив друг друга. Зазор между ремнями на их выходной стороне уже, чем на входной стороне. Сжимающий ремень устанавливают под углом между подающей и выходной сторонами. Отверстие на подающей стороне широкое, в то время как на выходной стороне узкое. Горизонтальный и сжимающий ремни движутся в продольном направлении с одинаковой скоростью. Описаны также устройство для формования листов из политетрафторэтилена и устройство для непрерывного гранулирования и замешивания исходного материала. Непрерывное гранулирование и замешивание осуществляют путем распределения материала слоем в зазоре, который образуют между противоположными поверхностями пары ремней, и перемещения материала наискосок по отношению к направлению движения ремней. Ремни являются водоотталкивающими. Имеется устройство для установления скоростей движения ремней различными друг от друга и устройство для вызывания вибрации, по крайней мере, одного из водоотталкивающих ремней в поперечном направлении. Изобретение позволяет формировать листы политетрафторэтилена непрерывным и эффективным способом. 3 с. и 33 з.п. ф-лы, 7 ил., 1 табл.

(а) готовят устройство, которое содержит, по крайней мере, одну пару лентоподобных водоотталкивающих ремней, поверхности которых при движении сохраняют расположение напротив друг друга, устройство, чтобы делать скорости движения ремней различными друг от друга, и устройство, чтобы вызывать вибрацию, по крайней мере, одного из ремней в поперечном направлении;

(б) непрерывно гранулируют и замешивают порошок политетрафторэтилена, для чего порошок политетрафторэтилена, маслянистость которого обеспечивают с помощью смазочного материала, распределяют слоем в зазоре, который образуют между противоположными поверхностями ремней, и перемещают указанный порошок политетрафторэтилена наискосок по отношению к направлению движения ремней.

(а) готовят устройство, которое содержит пару лентоподобных водоотталкивающих ремней, поверхности которых при движении сохраняют расположение напротив друг друга, устройство, чтобы делать скорости движения ремней различными друг от друга, и устройство, чтобы вызывать вибрацию, по крайней мере, одного из водоотталкивающих ремней в поперечном направлении;

(б) непрерывно гранулируют и замешивают порошок политетрафторэтилена, маслянистость которого обеспечивают с помощью смазочного материала, для чего политетрафторэтилен распределяют слоем в зазоре, который образуют между противоположными поверхностями ремней, и перемещают указанный политетрафторэтилен наискосок по отношению к направлению движения ремней.

| Прибор для очистки паром от сажи дымогарных трубок в паровозных котлах | 1913 |

|

SU95A1 |

| УСТРОЙСТВО ДЛЯ НЕПРЕРЫВНОГО ИЗГОТОВЛЕНИЯ ЛИСТОВЫХ ПОЛИМЕРНЫХ МАТЕРИАЛОВ | 0 |

|

SU297493A1 |

| Кипятильник для воды | 1921 |

|

SU5A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| US 4642153 А, 10.02.1987 | |||

| US 4874657 А, 17.10.1989 | |||

| СПОСОБ ФОРМОВАНИЯ ОБЪЕМНЫХ И КРИВОЛИНЕЙНЫХ УЧАСТКОВ ДЕТАЛЕЙ ОДЕЖДЫ | 1993 |

|

RU2064989C1 |

Авторы

Даты

2002-04-20—Публикация

1996-12-12—Подача