Данное изобретение относится к содержащему наполнитель гранулированному порошку политетрафторэтилена и способу его получения.

УРОВЕНЬ ТЕХНИКИ

До настоящего времени предлагался способ получения содержащего наполнитель гранулированного порошка политетрафторэтилена (ПТФЭ) путем гранулирования смеси наполнителя и порошка ПТФЭ при перемешивании в воде, например в JP-B-8611/1968, JP-B-22619/1969, JP-B-37576/1973, JP-B-17855/1974, JP-B-8044/1981, JP-B-18730/1982, и т.д.

Однако способом получения, раскрытым в каждой из вышеупомянутых патентных публикаций, нельзя получить содержащий наполнитель гранулированный порошок ПТФЭ, имеющий малый размер частиц и узкое распределение по размерам частиц.

По этой причине в случае изготовления, например, малых деталей, таких как уплотнительные кольца в форме резиновой полосы, тонкие молдинги и прессованные изделия, имеющие малую шероховатость поверхности, существовала такая проблема, как необходимость использовать сложные и невыгодные этапы, такие как этап просеивания содержащего наполнитель гранулированного порошка ПТФЭ, чтобы получать только частицы небольшого размера, и прессования их, или этап разрезания изготовленного формованного изделия.

Гранулированный порошок с превосходной порошковой текучестью не может быть также изготовлен только путем распыления содержащего наполнитель гранулированного порошка ПТФЭ.

В JP-B-21694/1985 предложен способ получения содержащего наполнитель гранулированного порошка ПТФЭ путем гранулирования при перемешивании в воде, при этом порошок ПТФЭ и наполнитель предварительно поверхностно обрабатывают соединением аминосилана совместно с водонерастворимой органической жидкостью и анионным поверхностно-активным веществом. Однако объемная плотность содержащего наполнитель гранулированного порошка ПТФЭ и предел прочности на разрыв формованных изделий, изготовленных этим методом, не удовлетворяют полностью.

Далее, при вышеупомянутом способе получения существуют проблемы использования длительных этапов, такие как необходимость сложного этапа предварительного смешивания порошка ПТФЭ и наполнителя и высокая стоимость.

Авторы данного изобретения провели интенсивные исследования по вышеупомянутым проблемам и в их результате установили, что эти задачи можно решить путем смешивания порошка ПТФЭ и наполнителя в воде в состоянии суспензии в присутствии поверхностно-активного вещества и последующего гранулирования смеси при перемешивании в присутствии органической жидкости, которая образует поверхность раздела жидкость-жидкость с водой.

Конкретно, цель данного изобретения состоит в том, чтобы обеспечить содержащий наполнитель гранулированный порошок ПФТЭ, имеющий хорошую обрабатываемость, а также способ его получения. В особенности, цель данного изобретения состоит в том, чтобы обеспечить содержащий наполнитель гранулированный порошок ПТФЭ, имеющий большую объемную плотность, малый средний размер частиц, узкое распределение по размерам частиц и хорошие физические свойства, такие как порошковая сыпучесть, который дает формованные изделия, обладающие превосходными физическими свойствами, такими как удлинение, и способ его получения.

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Данное изобретение относится к способу получения содержащего наполнитель гранулированного порошка политетрафторэтилена, отличающемуся тем, что порошок политетрафторэтилена, который получают путем синтезированной полимеризации, и наполнитель раздельно насыпают в воду без предварительного смешивания, смешивают путем перемешивания в присутствии поверхностно-активного вещества, чтобы получить суспензию, и затем гранулируют в присутствии органической жидкости, которая образует поверхность раздела жидкость-жидкость с водой.

Данное изобретение относится также к способу получения содержащего наполнитель гранулированного порошка, отличающемуся тем, что порошок политетрафторэтилена, который получают путем суспензионной полимеризации, насыпают в воду и перемешивают в присутствии поверхностно-активного вещества, чтобы получить суспензию, и затем, после того, как наполнитель добавляют и замешивают в суспензию, смесь гранулируют при перемешивании в присутствии органической жидкости, которая образует поверхность раздела жидкость-жидкость с водой.

Данное изобретение относится к способу получения содержащего наполнитель гранулированного порошка политетрафторэтилена, отличающемуся тем, что содержащий воду порошок политетрафторэтилена после суспензионной полимеризации распыляют во влажном состоянии, не подвергая сушке, насыпают в воду, перемешивают в присутствии поверхностно-активного вещества, чтобы получить суспензию, и затем после добавления наполнителя и его замешивания в кашицу гранулируют при перемешивании в присутствии органической жидкости, которая образует поверхность раздела жидкость-жидкость с водой.

Данное изобретение также относится к содержащему наполнитель гранулированному порошку ПТФЭ, который можно получить любым из вышеуказанных способов, в котором объемная плотность порошка не меньше чем 0,6 г/см3, сыпучесть (которая определена ниже) не менее 6 раз и когда объемная плотность (d) равна 0,6 ≤ d < 0,9, 0,9 ≤ d < 1,0 и 1,0 ≤ d, угол естественного откоса равен не более 40o, не более 38o и не более 36o соответственно, а средний размер частиц не больше чем 500 мкм.

КРАТКОЕ ОПИСАНИЕ ФИГУР

Фиг. 1 представляет собой схему устройства, которое используют для определения сыпучести гранулированного порошка в данном изобретении.

Фиг. 2 представляет собой оптическую микроскопическую фотографию (увеличение х100), которая показывает структуру частиц в содержащем наполнитель гранулированном порошке ПТФЭ согласно данному изобретению, который был изготовлен в примере 1.

Фиг. 3 представляет собой оптическую микроскопическую фотографию (увеличение х200), которая показывает структуру частиц в содержащем наполнитель гранулированном порошке ПТФЭ согласно данному изобретению, который был изготовлен в примере 2.

Фиг. 4 представляет собой оптическую микроскопическую фотографию (увеличение х100), которая показывает структуру частиц в содержащем наполнитель гранулированном порошке ПТФЭ согласно данному изобретению, который был изготовлен в сравнительном примере 1.

Фиг. 5 представляет собой оптическую микроскопическую фотографию (увеличение х100), которая показывает структуру частиц в содержащем наполнитель гранулированном порошке ПТФЭ согласно данному изобретению, который был изготовлен в сравнительном примере 2.

Фиг. 6 представляет собой оптическую микроскопическую фотографию (увеличение х200), которая показывает структуру частиц в содержащем наполнитель гранулированном порошке ПТФЭ согласно данному изобретению, который был изготовлен в сравнительном примере 3.

Фиг. 7 представляет собой оптическую микроскопическую фотографию (увеличение х200), которая показывает структуру частиц в содержащем наполнитель гранулированном порошке ПТФЭ согласно данному изобретению, который был изготовлен в сравнительном примере 4.

ПРЕДПОЧТИТЕЛЬНЫЕ ВАРИАНТЫ РЕАЛИЗАЦИИ ИЗОБРЕТЕНИЯ

Способы получения согласно данному изобретению имеют основную особенность в том, что порошок ПТФЭ (в том числе содержащий воду порошок ПТФЭ, если ниже не оговорено другое) и наполнитель смешивают путем перемешивания в воде в состоянии суспензии в присутствии поверхностно-активного вещества и не включает сложный этап предварительного смешивания порошка ПТФЭ и наполнителя, как требуется по традиционному способу.

Конкретно, способы получения данного изобретения включают

(1) способ получения содержащего наполнитель гранулированного порошка политетрафторэтилена, отличающийся тем, что порошок политетрафторэтилена, который получают путем суспензионной полимеризации, и наполнитель раздельно насыпают в воду без предварительного смешивания, смешивают путем перемешивания в присутствии поверхностно-активного вещества, чтобы получить суспензию, и затем гранулируют в присутствии органической жидкости, которая образует поверхность раздела жидкость-жидкость с водой (ниже именуемый "способ получения (1)"),

(2) способ получения содержащего наполнитель гранулированного порошка политетрафторэтилена, отличающийся тем, что порошок политетрафторэтилена, который получают путем суспензионной полимеризации, насыпают в воду и перемешивают в присутствии поверхностно-активного вещества, чтобы получить суспензию, и затем, после того, как наполнитель добавляют и замешивают в суспензию, смесь гранулируют при перемешивании в присутствии органической жидкости, которая образует поверхность раздела жидкость-жидкость с водой (ниже именуемый "способ получения (2)"), и

(3) способ получения содержащего наполнитель гранулированного порошка политетрафторэтилена, отличающийся тем, что содержащий воду порошок политетрафторэтилена после суспензионной полимеризации распыляют во влажном состоянии, не подвергая сушке, насыпают в воду, перемешивают в присутствии поверхностно-активного вещества, чтобы получить кашицу, и затем после добавления наполнителя и его замешивания в кашицу гранулируют при перемешивании в присутствии органической жидкости, которая образует поверхность раздела жидкость-жидкость с водой (ниже именуемый "способ получения (3)").

В вышеупомянутом способе изготовления (1) нет необходимости предварительно смешивать порошок ПТФЭ и наполнитель, а в качестве способов засыпания их в воду используют, например, способ, в котором первым насыпают порошок ПТФЭ, способ, в котором первым насыпают наполнитель, и способ, в котором их насыпают одновременно.

В способе получения (1), когда порошок ПТФЭ и наполнитель насыпают в воду, добавляют поверхностно-активное вещество и затем перемешивают, порошок ПТФЭ и наполнитель смачивают водой, и продолжение перемешивания приводит к состоянию однородной смеси порошка ПТФЭ, наполнителя и воды, т. е. в состояние суспензии, которая обычно является вязкой смесью с вязкостью от 0,01 до 1 Па•с.

После того, как смесь пришла в состояние суспензии, добавляют органическую жидкость, которая образует поверхность раздела жидкость-жидкость, и затем перемешивают, при этом начинается гранулирование в каплях органической жидкости (ниже именуемое "гранулирование в воде"), причем капли могут поддерживать состояние с меньшими размерами и более близкое к сферической форме благодаря действию уже присутствующего там поверхностно-активного вещества.

В вышеупомянутом способе (2), когда порошок ПТФЭ насыпают в воду и затем добавляют в нее поверхностно-активное вещество, вода смачивает порошок ПТФЭ и путем перемешивания получают однородную смесь с водой в состоянии суспензии. Далее насыпают наполнитель и перемешивают, благодаря чему получают однородную смесь порошка ПТФЭ, наполнителя и воды (вязкую смесь с вязкостью от 0,01 до 1 Па•с).

После добавления наполнителя выполняют гранулирование в воде тем же способом, как в способе получения (1).

В вышеупомянутом способе получения (3), как сказано ниже, содержащий воду порошок ПТФЭ распыляют во влажном состоянии, не подвергая сушке, насыпают распыленный во влажном состоянии порошок в воду, и добавляют в нее поверхностно-активное вещество и затем начинают перемешивание, в результате чего смесь приходит в состояние кашицы. Затем добавляют наполнитель таким же способом, как в способе получения (2), и получают однородную смесь порошка ПТФЭ и наполнителя.

После добавления наполнителя выполняют гранулирование в воде тем же способом, как в способе получения (1).

В способах получения данного изобретения поверхностно-активное вещество можно добавлять в воду заранее.

Порошок ПТФЭ, который используют в данном изобретении, получают обычной суспензионной полимеризацией, и предпочтительным, например, является порошок, который включает гомополимер тетрафторэтилена (ТФЭ) или сополимер ТФЭ и мономера, сополимеризующегося с ТФЭ. Средний размер частиц после распыления составляет не более чем 200 мкм, предпочтительно не больше чем 50 мкм, и его нижний предел зависит от устройства для распыления и методики распыления. Примером служит порошок с содержанием воды не более чем 0,1% массовых, предпочтительно не более чем 0,02% массовых после сушки.

Примерами распылительных машин, которые используют при вышеупомянутом распылении, являются, например, бильная мельница, дробилка, оборудованная ротором с лезвиями, струйная мельница и ударная мельница.

Согласно данному изобретению в качестве порошка ПТФЭ можно также использовать содержащий воду порошок ПТФЭ, например, такой, который имеет средний размер частиц от 200 до 1000 мкм и содержание воды от 5 до 30% массовых и который изготавливают с помощью предварительного распыления, например, с помощью трубопроводного гомогенизатора, частиц со средним размером от 2 до 3 мм, которые изготавливают с помощью такой же суспензионной полимеризации, как и вышеупомянутый порошок ПТФЭ, и извлекают из полимеризационной системы. Приготовленный таким образом порошок ПТФЭ насыпают в описанную ниже мельницу ДЖИЮ и распыляют во влажном состоянии в условиях мощности двигателя 2,2 кВт и производительности от 1,0 до 100 кг/ч, причем в качестве перфорированной панели используют экран с многочисленными отверстиями диаметром от 0,1 до 0,3 мм и поэтому получают порошок со средним размером частиц от 20 до 100 мкм и содержание воды от 5 до 30% массовых. Если используют полученный таким образом порошок, этап сушки, который требуется для получения вышеупомянутого порошка ПТФЭ, не является необходимым.

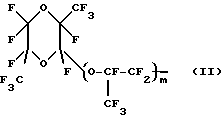

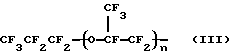

В качестве мономера, сополимеризующегося с ТФЭ, используют, например, перфторвиниловый эфир, представленный формулой (I):

CF2=CF-ORf (I)

где Rf является перфторалкильной группой, имеющей от 1 до 10 атомов углерода, перфторалкоксиалкильной группой, имеющей от 4 до 9 атомов углерода, органической группой, представленной формулой (II):

в которой m равняется 0, либо целому числу от 1 до 4, или органической группой, представленной формулой (III)

в котором n является целым числом от 1 до 4, и т.п.

Число атомов углерода вышеупомянутой перфторалкильной группы варьируется от 1 до 10, предпочтительно от 1 до 5. В условиях, когда число атомов углерода находится в пределах вышеупомянутого диапазона, получают превосходное сопротивление ползучести при сохранении неплавкости.

В качестве вышеупомянутой перфторалкильной группы используют, например, перфторметильную, перфторэтильную, перфторпропильную, перфторбутильную, перфторпентильную, перфторгексильную и т.п. группы. С точки зрения сопротивления ползучести и стоимости мономера перфторпропильная группа предпочтительнее.

В условиях, когда соотношение мономера, сополимеризующегося с ТФЭ, находится в пределах диапазона от 1,0 до 0,001% на моль, получают превосходное сопротивление ползучести.

Использование вышеупомянутого порошка ПТФЭ или содержащего воду порошка ПТФЭ, имеющих средний размер в вышеупомянутом диапазоне, приводит к тому, что в результате гранулированный порошок, полученный путем грануляции, легко обрабатывается, то есть имеет хорошую порошковую сыпучесть и превосходную объемную плотность, и, кроме того, изготовленные формованные изделия обладают хорошими физическими свойствами.

У наполнителей, используемых по данному изобретению, в случае гидрофильного наполнителя имеется тот недостаток, что наполнитель легко перемещается в жидкую фазу благодаря своему гидрофильному свойству и из-за этого трудно смешивается до состояния гомогенности с порошком ПТФЭ, а это значит, что не может быть изготовлен агломерированный порошок, в котором использован весь наполнитель в смеси с порошком ПТФЭ, и часть наполнителя остается в обрабатывающей воде. Это явление так называемого разделения наполнителя.

Чтобы справиться с этой проблемой, используют способ предварительной поверхностной обработки гидрофильного наполнителя для того, чтобы сделать его гидрофобным и тем самым понизить его поверхностную активность до значения, близкого к поверхностной активности порошка ПТФЭ, с последующим перемешиванием в воде, или другой подобный способ.

В качестве соединений, которые известны как те, которые используют для вышеупомянутой обработки поверхности, имеются (а) функциональный аминосодержащий силан, фенилсодержащий силан, и/или растворимый силикон (JP-A-548/1976, JP-A-549/1976, JP-A-218534/1992), (б) монокарбоксильная кислота углеводорода, имеющего от 12 до 20 атомов углерода (JP-B-37576/1973), (в) комплексное соединение хрома и алифатической карбоксильной кислоты (JP-B-37576/1973), (г) силикон (JP-A-139660/1978), и т.д., также (д) известен способ покрытия гидрофильного наполнителя ПТФЭ (JP-A-121417/1976).

Более характерными примерами вышеупомянутых составов, которые используют для обработки поверхности гидрофильного наполнителя, являются, например, аминосилановые агенты сочетания, такие как γ-аминопропилтриэтоксисилан (H2N(CH2)3Si(OC2H5)3), мета- или пара-аминофенилтриэтоксисилан (H2N-C6H4-Si(OC2H5)3), γ-уреидопропилтриэтоксисилан (H2NCONH(CH2)3Si(OC2H5)3),

N-(β-аминоэтил)-γ-аминопропилтриметоксисилан (H2N(CH2)2NH(CH2)3Si (OCH3)3) и N-(β-аминоэтил)-γ-аминопропилметилдиметоксисилан (H2N(CH2)2NH(CH2)3SiCH3 (OCH3)2), и т.п. В дополнение к этим составам имеются, например, соединения органосилана, такие как фенилтриметоксисилан, фенилтриэтоксисилан, пара-хлорфенилтриметоксисилан, пара- бромметилфенилтриметоксисилан, дифенилдиметоксисилан, дифенилдиэтоксисилан и дифенилсиландиол.

Наполнитель, обладающий водоотталкивающими свойствами, используют в том виде, как он есть.

Примерами вышеупомянутого наполнителя являются, например, одно или большее количество металлических волокон, или металлические порошки, такие как стекловолокно, порошок графита, порошок бронзы, порошок золота, порошок серебра, медный порошок, порошок нержавеющей стали, волокно нержавеющей стали, порошок никеля и волокна никеля; неорганические волокна или неорганические порошки, такие как порошок дисульфида молибдена, порошок фторированной слюды, порошок кокса, углеродное волокно, порошок нитрида бора или сажа; органические порошки, такие как порошок термостойкой ароматической смолы, например полиоксибензоилового полиэфира, порошок полиимида, порошок сополимера терафторэтиленперфторалкилвинилового эфира (ПФА) и порошок полифениленсульфида; и т.п. Выбор наполнителя не ограничен этим рядом.

В случае, где используются два или больше наполнителя, предпочтительна комбинация, например, стекловолокна и графитового порошка, стекловолокна и порошка дисульфида молибдена, бронзового порошка и порошка дисульфида молибдена, бронзового порошка и углеродного волокна, графитового порошка и порошка кокса, графитового порошка и порошка термостойкой ароматической смолы, угольного волокна и порошка термостойкой ароматической смолы или подобные. Используют либо влажный, либо сухой способ смешивания.

Предпочтительно вышеупомянутый наполнитель имеет средний размер частиц от 10 до 1000 мкм.

Предпочтительно, чтобы соотношение наполнителя и ПТФЭ составляло от 2,5 до 100 частей (здесь и в дальнейшем части массовые) наполнителя, более предпочтительно от 5 до 80 частей, на 100 частей порошка ПТФЭ.

Органическая жидкость, которая образует поверхность раздела жидкость-жидкость с водой, и которую используют в данном изобретении, может быть органической жидкостью, способной к образованию поверхности раздела жидкость-жидкость с водой и существующей в воде в виде капель, или может быть такой, которая растворяется в воде неполностью, что приводит к формированию капелек в воде и образованию поверхности раздела жидкость-жидкость с водой. Примерами такой жидкости могут быть, например, спирты, такие как 1-бутанол и 1-пентанол; эфиры, такие как диэтиловый эфир и дипропиловый эфир; кетоны, такие как метилэтилкетон и 2- пентанон; алифатические углеводороды, такие как пентан и додекан; ароматические углеводороды, такие как бензол, толуол и ксилол; галогенированные углеводороды, такие как метиленхлорид, тетрахлорэтилен, трихлорэтилен, хлороформ, хлорбензол, трихлортрифторэтан, монофтортрихлорметан, дифтортетрахлорэтан; 1,1,1- трихлорэтан; 1,1-дихлор-2,2,3,3,3-пентафторпропан; 1,3- дихлор-1,1,2,2,3-пентафторпропан; 1,1-дихлор-2,2,2-трифторэтан и 1,1-дихлор-1-фторэтан; и т.п. Среди них галогенированные углеводороды являются предпочтительными, и особенно предпочтительны хлорированные и фторхлорированные углеводороды, такие как 1,1,1-трихлорэтан; 1,1-дихлор-2,2,3,3,3-пентафторпропан; 1,3-дихлор-1,1,2,2,3-пентафторпропан; 1,1-дихлор-2,2,2- трифторэтан и 1,1-дихлор-1-фторэтан. Эти соединения являются невоспламеняющимися веществами и удовлетворяют требованиям ограничений на фреоны. Эти органические жидкости могут использоваться по отдельности или в комбинации из двух или более из перечисленных.

Количество вышеупомянутой органической жидкости, формирующей поверхность раздела жидкость-жидкость, составляет от 30 до 80% (здесь и в дальнейшем массовые %), предпочтительно от 40 до 60% от общего количества порошка ПТФЭ и наполнителя.

В данном изобретении, как сказано выше, грануляция порошка ПТФЭ и наполнителя проходит, очевидно, в капельках вышеупомянутой органической жидкости, которая образует поверхность раздела жидкость-жидкость, и так как капельки жидкости становятся меньше и большее их количество приближается к сферической форме благодаря действию поверхностно-активного вещества, такого как неионное поверхностно-активное вещество или анионное поверхностно-активное вещество, получают частицы, имеющие меньший размер и форму, близкую к сферической, в результате объемная плотность гранулированного порошка увеличивается.

Примерами вышеупомянутого неионного поверхностно-активного вещества являются, например, полиоксиэтиламинооксиды, алкиламинооксиды, полиоксиэтиленалкиловые эфиры, полиоксиэтиленалкилфениловые эфиры, полиоксиэтиленовые сложные эфиры жирной кислоты, сложные сорбитовые эфиры жирной кислоты, полиоксиэтиленсорбитовые сложные эфиры жирной кислоты, глицериновые сложные эфиры, полиоксиэтиленалкиламины, их производные и т. п.

Особенно выделяются примеры полиоксиэтиламинооксидов - диметилоксиэтиламинооксида и т.п.

Примерами алкиламинооксидов являются диметилауриламинооксид, диметилолеиламинооксид и т.п.

Примерами полиоксиэтиленалкиловых эфиров являются полиоксиэтиленлауриловый эфир, полиоксиэтиленцетиловый эфир, полиоксиэтиленстеариловый эфир, полиоксиэтиленолеиловый эфир, полиоксиэтиленбегениловый эфир и т.п.

Примерами полиоксиэтиленалкилфениловых эфиров являются полиоксиэтиленнонилфениловый эфир, полиоксиэтиленоктилфениловый эфир и т.п.

Примерами полиоксиэтиленовых сложных эфиров жирных кислот являются полиоксиэтиленовый сложный эфир монолауриновой кислоты, полиоксиэтиленовый сложный эфир моноолеиновой кислоты, полиоксиэтиленовый сложный эфир моностеариновой кислоты и т. п.

Примерами сложных сорбитовых эфиров жирных кислот являются сложный сорбитовый эфир монолауриновой кислоты, сложный сорбитовый эфир монопальмитиновой кислоты, сложный сорбитовый эфир моностеариновой кислоты, сложный сорбитовый эфир моноолеиновой кислоты и т.п.

Примерами полиоксиэтиленсорбитовых сложных эфиров жирных кислот являются полиоксиэтиленсорбитовый сложный эфир монолауриновой кислоты, полиоксиэтиленсорбитовый сложный эфир монопальмитиновой кислоты, полиоксиэтиленсорбитовый сложный эфир моностеариновой кислоты и т. п.

Примерами глицериновых сложных эфиров являются глицерил мономиристиновой кислоты, глицерил моностеариновой кислоты, глицерил моноолеиновой кислоты и т.п.

Примерами производных вышеупомянутых поверхностно-активных веществ являются, например, полиоксиэтиленалкилфенилформальдегид конденсат, полиоксиэтиленалкиловый эфир фосфат и т. п.

Среди них предпочтительными являются аминоксиды и полиоксиэтиленалкилфениловые эфиры, и более предпочтительны полиоксиэтиленнонилфениловый эфир, полиоксиэтиленоктилфениловый эфир и полиоксиэтиламинооксид.

Примерами вышеупомянутого анионного поверхностно-активного вещества являются, например, высшая жирная кислота и ее соль, алкилсульфат, алкилсульфонат, алкиларилсульфонат, сложный эфир алкилфосфорной кислоты и т.п. Особенно предпочтительными анионными поверхностно-активными веществами являются сульфат высшего алкилового спирта, например лаурилсульфат натрия или анионное поверхностно-активное вещество типа фторсодержащей сульфокислоты или типа карбоновой кислоты, имеющее фторалкильную или хлорфторалкильную группу. Типичными соединениями этого типа являются представленные формулой (IV):

X(CF2CF2)n(CH2)mA (IV)

или формулой (V):

X(CF2CFCl)n(CH2)mA (V)

где X представляет водород, атом фтора или атом хлора, n - целое число от 3 до 10, m равняется 0 или целому числу от 1 до 4, A представляет карбоксильную группу, сульфокислотную группу, или щелочной металл, или аммониевая соль таковых.

Количество вышеупомянутого неионного поверхностно-активного вещества составляет от 0,01 до 5%, предпочтительно от 0,1 до 0,3% от общего количества порошка ПТФЭ и наполнителя.

При использовании поверхностно-активного вещества в вышеупомянутом диапазоне получают в результате гранулированный порошок, частицы которого имеют малый размер и сферическую форму, узкое распределение размера частиц, который обладает превосходной порошковой сыпучестью и большой объемной плотностью.

Если используют поверхностно-активное вещество с белым наполнителем, таким как стекло, т.е. стекловолокно, оксид титана, титанат и/или нитрид бора, бывают случаи, когда спеченный молдинг окрашен, в зависимости от вида поверхностно-активного вещества. Когда используют белый наполнитель, молдинг, который не окрашен в белый цвет, можно получить, если использовать вышеупомянутое фторсодержащее анионное поверхностно-активное вещество, содержащее перфторалкильную группу или перхлорфторалкильную группу как гидрофобную часть.

В вышеупомянутом способе получения (3) распыление во влажном состоянии содержащего воду порошка ПТФЭ производят с помощью распылительного устройства, которое принадлежит к типу распыляющих во влажном состоянии и использует для распыления силу удара. Хотя известны различные распылительные устройства, для вышеупомянутого распыления во влажном состоянии, желательно в одно время с распылением непрерывно выводить только высокодисперсный порошок, распыленный до частиц нужного размера. По этой причине, если распылительное устройство выбирают из типов, которые применяют силу удара молотка, желательно, чтобы линейная скорость молотка была как можно более высокой.

Одним из распылительных устройств, которые удовлетворяют таким требованиям, является, например, "мельница ДЖИЮ", от Нара Кикаи Сейсакушо Кабушики Каиши. Это распылительное устройство имеет распылительную камеру в форме сжатого в поперечном направлении цилиндра, и на двух противоположных внутренних сторонах камеры находятся многочисленные стержневые выступы с поперечным сечением прямоугольной или эллиптической формы. Дискообразный ротор расположен параллельно двум внутренним стенкам в центре распылительной камеры и снабжен такими же стержневыми выступами на обеих его сторонах, которые располагают так, чтобы они при вращении ротора не сталкивались со стержневыми выступами на боковых стенках.

Вышеупомянутый содержащий воду порошок ПТФЭ подают в центр распылительного устройства, и центробежная сила вращающегося ротора сносит его в периферийном направлении ротора, благодаря чему он сталкивается со стержневидными выступами ротора и боковых стенок, что приводит к его распылению силой удара. На периферии в направлении оси вращения ротора помещают перфорированную панель в форме кольца. Только частицы, распыленные до меньшего размера, чем перфорационные отверстия в перфорированной панели, проходят через отверстия и выводятся за перфорированную панель. В качестве перфорированной панели используют металлическую сетку, тонкий перфорированный металлический лист и многое другое. Диаметр полученных частиц изменяется в зависимости от диаметра перфорационных отверстий. Чем меньше диаметр отверстия, тем меньше размер получаемых частиц. Однако поскольку частицы являются влажными, диаметр выведенных частиц фактически значительно меньше диаметра отверстий, перфорированных в перфорированной панели.

По-видимому, одной из причин того, что порошок может быть распылен до мелкодисперсного состояния с помощью вышеупомянутой мельницы ДЖИЮ даже во влажных условиях, является высокая скорость вращения ротора, а именно может быть получена линейная скорость приблизительно 100 м/с.

В качестве распылительных устройств молоткового типа, способных обеспечить окружную скорость не ниже чем у мельницы ДЖИЮ, существует "Колоплекс" и "Контраплекс" от Хосокава Микурон Кабушики Каиша, "Тонкая Мельница" от Ниппон Пневматик Мфг. Ко., Лтд. и т.п. Все эти устройства подходят для распыления в сухих условиях, но когда используют в присутствии воды, происходят такие явления, как снижение линейной скорости, и поскольку используют пневматический способ классификации как механизм для разделения по крупности, то когда распыляемые частицы являются влажными, пневматическая классификация не работает и частицы с диаметром больше желаемого классифицируют и выгружают. Нельзя использовать также и распылительные устройства, по существу относящиеся к типу распыляющих во влажных условиях, например, срезывающие мельницы, такие как коллоидная мельница или шлифовальный станок, поскольку порошок ПТФЭ подвержен разложению при экстремальных условиях сдвига.

Содержащий наполнитель гранулированный порошок ПТФЭ данного изобретения получают с помощью способов получения с (1) до (3), например описанных ниже способов.

Способ получения 1

В десятилитровый резервуар для грануляции загружают от 1 до 5 литров ионообменной воды и от 0,9 до 1,9 кг порошка ПТФЭ, и затем в него добавляют от 0,075 до 0,8 кг наполнителя.

Затем добавляют от 4 до 200 мл 5% водного раствора поверхностно-активного вещества и смесь перемешивают с помощью измельчающих лопастей 100 ⊘ в течение от 2 до 5 минут при скорости перемешивания от 2000 до 3000 оборотов в минуту. Таким образом смесь переходит в состояние суспензии и перемешивание продолжают в течение от 5 до 10 минут.

Далее добавляют от 450 до 1500 мл органической жидкости, которая образует поверхность раздела жидкость-жидкость, и производят грануляцию путем перемешивания с помощью измельчающих лопастей 100 ⊘ в течение от 1 до 2 минут при скорости перемешивания от 1000 до 2000 оборотов в минуту.

Затем добавляют от 0,5 до 5 литров воды и продолжают грануляцию для формования порошка при температуре от 10oC до 30oC при скорости перемешивания от 600 до 900 оборотов в минуту в течение от 0 до 30 минут с помощью конической лопасти.

После этого внутреннюю температуру резервуара для грануляции повышают до температуры в диапазоне от 37,5oC до 38oC в течение от 15 до 60 минут и выдерживают при этой температуре от 0 до 60 минут.

Этот этап выдерживания температуры и вышеупомянутый этап перемешивания с помощью измельчающих лопастей сразу после добавления органической жидкости, которая образует поверхность раздела жидкость-жидкость, не выполняют с точки зрения разделения наполнителя в том случае, если наполнителем является, например, стекловолокно, или металлическое волокно, или металлический порошок, такие как порошок бронзы, порошок золота, порошок серебра, медный порошок, порошок нержавеющей стали, волокно нержавеющей стали, порошок никеля или волокна никеля.

Затем перемешивание прекращают, грануляты отделяют от воды с помощью сита 150 меш и сушат в электрическом термостате при 165oC в течение 16 часов, чтобы получить содержащий наполнитель гранулированный порошок ПТФЭ данного изобретения.

Способ получения (1) данного изобретения может обеспечивать содержащий наполнитель гранулированный порошок ПТФЭ, который имеет описанные ниже физические свойства и обеспечивает формованные изделия с описанными ниже физическими свойствами. В особенности потому, что распределение размеров частиц является узким, дополнительные этапы, например этап выделения частиц малого размера с помощью сит, как в общепринятом способе, и этап предварительного смешивания порошка ПТФЭ и наполнителя, не являются необходимыми. Таким образом, может быть изготовлен содержащий наполнитель гранулированный порошок ПТФЭ, который нельзя изготовить общепринятым способом.

(Физические свойства содержащего наполнитель гранулированного порошка ПТФЭ)

Объемная плотность: не меньше чем 0,60 г/см3

Когда она меньше чем 0,60 г/см3, количество порошка, который насыпают в матрицу, мало.

Сыпучесть (способ 21B): не меньше чем 6 раз

Когда она не больше чем 5,5 раз, то сыпучесть в загрузочной воронке не очень хорошая. Особенно предпочтительна текучесть 8 раз.

Угол естественного откоса: не больше чем 40 градусов

Порошок, имеющий угол естественного откоса, превышающий 42 градуса, не предпочтителен из-за ухудшения текучести. Особенно предпочтителен угол естественного откоса не больше чем 40 градусов.

Угол естественного откоса составляет не больше чем 38 градусов, когда объемная плотность составляет не меньше чем 0,9 г/см3 и меньше чем 1,0 г/см3, и не больше чем 36 градусов, когда объемная плотность больше чем 1,0 г/см3.

На угол естественного откоса порошка воздействует сила тяжести, и он становится меньше, когда объемная плотность становится выше. Соответственно, для гранулированного порошка, который изготавливают способом грануляции согласно данному изобретению, угол естественного откоса изменяется в зависимости от объемной плотности. Порошки данного изобретения имеют меньший угол естественного откоса, чем таковой для гранулированных порошков, изготовленных общепринятыми способами.

Угол естественного откоса порошков, изготовленных общепринятыми способами, не меньше чем 40 градусов, когда объемная плотность не меньше чем 0,6 г/см3 и меньше чем 0,9 г/см3, не меньше чем 38 градусов, когда объемная плотность не меньше чем 0,9 г/см3 и меньше чем 1,0 г/см3, и не меньше чем 36 градусов, когда объемная плотность не меньше чем 1,0 г/см3.

Распределение размера частиц A:

Гранулированный порошок, остающийся на сите 10 меш: 0%

Гранулированный порошок, остающийся на сите 20 меш: не больше чем 5%.

Гранулированный порошок, который имеет описанное выше распределение размера частиц после грануляции, является предпочтительным, так как он заполняет матрицу равномерно благодаря одинаковому размеру частиц. Особенно предпочтительно, когда количество гранулированного порошка, остающегося на решетках 10 меш и 20 меш, составляет 0%.

Распределение размера частиц B: не меньше чем 50% по массе

Гранулированный порошок, который имеет описанное выше распределение размера частиц после грануляции, является предпочтительным, так как он заполняет матрицу равномерно благодаря одинаковому размеру частиц. Особенно предпочтительно не меньше чем 60% по массе.

Средний размер частиц: не больше чем 500 мкм

Когда он больше чем 500 мкм, порошок не может быть насыпан в тонкостенную матрицу. Особенно предпочтительным с точки зрения заполнения порошком тонкостенной матрицы является размер от 150 до 400 мкм.

(Физические свойства формованного изделия)

Предел прочности на разрыв: не меньше чем 9,81 МПа

Когда он меньше чем 9,81 МПа, механическая прочность формованного изделия ухудшается. Предпочтительный предел прочности на разрыв не меньше чем 14,7 МПа, диапазон предела прочности на разрыв зависит от применения изделия.

Удлинение: от 100 до 400%.

Когда оно меньше чем 100%, возможен случай, в котором формованное изделие разрывается при установке на оборудование или при обработке. Предпочтительное удлинение не меньше чем 150%.

Шероховатость поверхности: не больше чем 3,0 мкм.

Формованное изделие, имеющее шероховатость поверхности больше чем 3,0 мкм, не предпочтительно, потому что эта шероховатость больше, нежели желательно. Особенно предпочтительна шероховатость поверхности не больше чем 2,0 мкм.

Способ получения 2

В десятилитровый резервуар для грануляции загружают от 1 до 5 литров ионообменной воды и в него добавляют от 0,9 до 1,9 кг порошка ПТФЭ.

Затем добавляют от 4 до 200 мл 5% водного раствора поверхностно-активного вещества и смесь перемешивают с помощью измельчающих лопастей 100 ⊘ в течение от 2 до 5 минут при скорости перемешивания от 2000 до 3000 оборотов в минуту. Таким образом смесь переходит в состояние суспензии.

Затем добавляют от 0,075 до 0,8 кг наполнителя и производят перемешивание с помощью измельчающих лопастей 100 ⊘ в течение от 2 до 15 минут при скорости перемешивания от 2000 до 4000 оборотов в минуту.

Этапы, начиная с этапа добавления органической жидкости, которая образует поверхность раздела жидкость-жидкость до получения содержащего наполнитель гранулированного порошка ПТФЭ данного изобретения является таким же, как в способе получения (1).

Способ получения (2) данного изобретения может обеспечивать содержащий наполнитель гранулированный порошок ПТФЭ, который имеет описанные ниже физические свойства и обеспечивает формованные изделия с описанными ниже физическими свойствами. В особенности потому, что распределение размеров частиц является узким, дополнительные этапы, например этап выделения частиц малого размера с помощью сит, как в общепринятом способе, и этап предварительного смешивания порошка ПТФЭ и наполнителя, не являются необходимыми. Таким образом, может быть получен содержащий наполнитель гранулированный порошок ПТФЭ, который нельзя получить общепринятым способом.

(Физические свойства содержащего наполнитель гранулированного порошка ПТФЭ)

Объемная плотность: не меньше чем 0,60 г/см3

Когда она меньше чем 0,60 г/см3, количество порошка, который насыпают в матрицу, мало.

Сыпучесть (способ 21B): не меньше чем 6 раз

Когда она не больше чем 5,5 раз, то сыпучесть в загрузочной воронке не очень хорошая. Особенно предпочтительна текучесть 8 раз.

Угол естественного откоса: не больше чем 40 градусов

Порошок, имеющий угол естественного откоса, превышающий

42 градуса, не предпочтителен из-за ухудшения текучести. Особенно предпочтителен угол естественного откоса не больше чем 40 градусов.

Угол естественного откоса составляет не больше чем 38 градусов, когда объемная плотность составляет не меньше чем 0,9 г/см3 и меньше чем 1,0 г/см3, и не больше чем 36 градусов, когда объемная плотность больше чем 1,0 г/см3.

Распределение размера частиц A:

Гранулированный порошок, остающийся на сите 10 меш: 0%

Гранулированный порошок, остающийся на сите 20 меш: не больше чем 5%.

Гранулированный порошок, который имеет описанное выше распределение размера частиц после грануляции, является предпочтительным, так как он заполняет матрицу равномерно благодаря одинаковому размеру частиц. Особенно предпочтительно, когда количество гранулированного порошка, остающегося на решетках 10 меш и 20 меш, составляет 0%.

Распределение размера частиц B: не меньше чем 50% по массе

Гранулированный порошок, который имеет описанное выше распределение размера частиц после грануляции, является предпочтительным, так как он заполняет матрицу равномерно благодаря одинаковому размеру частиц. Особенно предпочтительно не меньше чем 60% по массе.

Средний размер частиц: не больше чем 500 мкм

Когда он больше чем 500 мкм, порошок не может быть насыпан в тонкостенную матрицу. Особенно предпочтительным с точки зрения заполнения порошком тонкостенной матрицы является размер от 150 до 400 мкм.

(Физические свойства формованного изделия)

Предел прочности на разрыв: не меньше чем 9,81 МПа

Когда он меньше чем 9,81 МПа, механическая прочность формованного изделия ухудшается. Предпочтительный предел прочности на разрыв не меньше чем 14,7 МПа, диапазон предела прочности на разрыв зависит от применения изделия.

Удлинение: от 100 до 400%.

Когда оно меньше чем 100%, возможен случай, в котором формованное изделие разрывается при установке на оборудование или при обработке. Предпочтительное удлинение не меньше чем 150%.

Шероховатость поверхности: не больше чем 3,0 мкм.

Формованное изделие, имеющее шероховатость поверхности больше чем 3,0 мкм, не предпочтительно, потому что эта шероховатость больше, нежели желательно. Особенно предпочтительна шероховатость поверхности не больше чем 2,0 мкм.

Способ получения 3

Порошок ПТФЭ со средним размером частиц от 2 до 3 мм выводят из полимеризационной системы с обычным способом суспензионной полимеризации и предварительно распыляют с помощью трубопроводного гомогенизатора, чтобы произвести содержащий воду порошок ПТФЭ со средним размером частиц от 200 до 1000 мкм и содержанием влаги от 5 до 30% массовых.

Полученный содержащий воду ПТФЭ насыпают в упомянутую выше мельницу ДЖИЮ и распыляют во влажном состоянии при условиях мощности двигателя 2,2 кВт и производительности от 1,0 до 100 кг/ч, причем используют экран с многочисленными отверстиями диаметром от 0,1 до 0,3 мм в качестве перфорированной панели, и таким образом получают порошок со средним размером частиц от 20 до 100 мкм. Этапы, начиная с этапа добавления полученного порошка в количестве от 1,575 до 2,6 кг в ионообменную воду до получения содержащего наполнитель гранулированного порошка ПТФЭ согласно данному изобретению являются такими же, как в способе получения (2).

Способ получения (3) данного изобретения может давать содержащий наполнитель гранулированный порошок ТФЭ, который имеет описанные ниже физические свойства и обеспечивает формованные изделия с описанными ниже физическими свойствами. В особенности потому, что распределение размеров частиц является узким, дополнительные этапы, например этап выделения частиц малого размера с помощью сит, как в общепринятом способе, и этап предварительного смешивания порошка ПТФЭ и наполнителя, не являются необходимыми. Таким образом, может быть изготовлен содержащий наполнитель гранулированный порошок ПТФЭ, который нельзя изготовить общепринятым способом.

(Физические свойства содержащего наполнитель гранулированного порошка ПТФЭ)

Объемная плотность: не меньше чем 0,60 г/см3

Когда она меньше чем 0,60 г/см3, количество порошка, который насыпают в матрицу, мало.

Сыпучесть (способ 21B): не меньше чем 6 раз

Когда она не больше чем 5,5 раз, то сыпучесть в загрузочной воронке не очень хорошая. Особенно предпочтительна сыпучесть 8 раз.

Угол естественного откоса: не больше чем 40 градусов

Порошок, имеющий угол естественного откоса, превышающий 42 градуса, не предпочтителен из-за ухудшения сыпучести. Особенно предпочтителен угол естественного откоса не больше чем 40 градусов.

Угол естественного откоса составляет не больше чем 38 градусов, когда объемная плотность составляет не меньше чем 0,9 г/см3 и меньше чем 1,0 г/см3, и не больше чем 36 градусов, когда объемная плотность не меньше чем 1,0 г/см3.

Распределение размера частиц A:

Гранулированный порошок, остающийся на сите 10 меш: 0%

Гранулированный порошок, остающийся на сите 20 меш: не больше чем 5%.

Гранулированный порошок, который имеет описанное выше распределение размера частиц после грануляции, является предпочтительным, так как он заполняет матрицу равномерно благодаря одинаковому размеру частиц. Особенно предпочтительно, когда количество гранулированного порошка, остающегося на решетках 10 меш и 20 меш, составляет 0%.

Распределение размера частиц B: не меньше чем 50% по массе

Гранулированный порошок, который имеет описанное выше распределение размера частиц после грануляции, является предпочтительным, так как он заполняет матрицу равномерно, благодаря одинаковому размеру частиц. Особенно предпочтительно не меньше чем 60% по массе.

Средний размер частиц: не больше чем 500 мкм

Когда он больше чем 500 мкм, порошок не может быть насыпан в тонкостенную матрицу. Особенно предпочтительным с точки зрения заполнения порошком тонкостенной матрицы является размер от 150 до 400 мкм.

(Физические свойства формованного изделия)

Предел прочности на разрыв: не меньше чем 9,81 МПа

Когда он меньше чем 9,81 МПа, механическая прочность формованного изделия ухудшается. Предпочтительный предел прочности на разрыв не меньше чем 14,7 МПа, диапазон предела прочности на разрыв зависит от применения изделия.

Удлинение: от 100 до 400%.

Когда оно меньше чем 100%, возможен случай, в котором формованное изделие разрывается при установке на оборудование или при обработке. Предпочтительное удлинение не меньше чем 150%.

Шероховатость поверхности: не больше чем 3,0 мкм.

Формованное изделие, имеющее шероховатость поверхности больше чем 3,0 мкм, не предпочтительно, потому что эта шероховатость больше, нежели желательно. Особенно предпочтительна шероховатость поверхности не больше чем 2,0 мкм.

Предпочтительные условия для изготовления содержащего наполнитель гранулированного порошка ПТФЭ согласно данному изобретению, например, таковы:

(1) (А) Порошок ПТФЭ - 100 частей

(Б) Наполнитель - от 2,5 до 100 частей

(В) Поверхностно-активное вещество (по отношению к сумме (А) и (Б)) - от 0,01 до 5%

(г) Жидкость, которая образует поверхность раздела жидкость-жидкость (по отношению к сумме (А) и (Б) - от 30 до 80%

Порядок добавления:

(А)--->(Б)--->(В)--->(в состояние суспензии)--->(Г)

Предпочтительными являются указанные ниже условия.

(А) Порошок ПТФЭ - 100 частей

(Б1) Стекловолокно или углеродное волокно - от 5 до 30 частей

(В1) Неионное поверхностно-активное вещество (по отношению к сумме (А) и (Б1)) - от 0,1 до 1%

(Г1) Галогенированный углеводород (по отношению к сумме (А) и (Б1)) - от 40 до 60%

Порядок добавления:

(А)--->(Б1)--->(В1)--->(в состояние суспензии)--->(Г1)

(2) (А) Порошок ПТФЭ - 100 частей

(Б) Наполнитель - от 2,5 до 100 частей

(В) Поверхностно-активное вещество (по отношению к сумме (А) и (Б)) - от 0,01 до 1%

(Г) Жидкость, которая образует поверхность раздела жидкость-жидкость (по отношению к сумме (А) и (Б)) - от 30 до 80%

Порядок добавления:

(А)--->(В)--->(в состояние суспензии)--->(Б)--->(Г)

Более предпочтительными являются указанные ниже условия.

(А) Порошок ПТФЭ - 100 частей

(Б1) Стекловолокно или углеродное волокно - от 5 до 30 частей

(В1) Неионное поверхностно-активное вещество (по отношению к сумме (А) и (Б1) - от 0,1 до 0,3%

(Г1) Галогенированный углеводород (по отношению к сумме (А) и (Б1)) - от 40 до 60%

Порядок добавления:

(А)--->(В1)--->(в состояние суспензии)--->(Б1)--->(Г1)

(3) (А1) Содержащий воду порошок ПТФЭ (содержание воды: от 5 до 30%) - 100 частей

(Б) Наполнитель - от 2,5 до 100 частей

(В) Поверхностно-активное вещество (по отношению к сумме (А1) и (Б)) - от 0,01 до 1%

(Г) Жидкость, которая образует поверхность раздела жидкость-жидкость (по отношению к сумме (А1) и (Б)) - от 30 до 80%

Порядок добавления:

(А1)--->(В)--->(в состояние суспензии)--->(Б)--->(Г)

Более предпочтительными являются указанные ниже условия.

(А1) Содержащий воду порошок ПТФЭ (содержание воды: от 5 до 30% - 100 частей

(Б1) Стекловолокно или углеродное волокно - от 3 до 30 частей

(В1) Неионное поверхностно-активное вещество (по отношению к сумме (А1) и (Б1)) - от 0,1 до 0,3%

(Г1) Галогенированный углеводород (по отношению к сумме (А1) и (Б1)) - от 40 до 60%

Порядок добавления:

(А1)--->(В1)--->(в состояние суспензии)--->(Б1)--->(Г1)

Данное изобретение поясняется далее посредством примеров, но не ограничивается ими.

Пример 1

В десятилитровый резервуар для грануляции загружают 1,5 литра ионообменной воды, затем добавляют по очереди 1,275 кг (сухой основы) порошка ПТФЭ (ПОЛИФЛОН М-12 от Дайкин Индастриз, Лтд., гомополимер ПТФЭ) со средним размером частиц 31 мкм после распыления, и 0,225 кг стекловолокна (ЭПГ40М-10А, от Ниппон Денки Гласс Кабушики Каиша, средний диаметр: 12 мкм, средняя длина волокна: 80 мкм), которое подвергают водоотталкивающей обработке аминосилановым агентом сочетания.

Затем добавляют 90 мл 5% массовых водного раствора неионного поверхностно-активного вещества типа аминооксида (диметилоксиэтиламинооксид).

Затем производят перемешивание в течение 2 минут со скоростью перемешивания 3000 оборотов в минуту с помощью измельчающих лопастей 100 ⊘ , в результате чего порошок ПТФЭ и наполнитель смачиваются и переходят в состояние вязкой кашицы с вязкостью от 0,01 до 1 Па•с, после чего продолжают перемешивание в этом состоянии в течение 3 минут.

Затем добавляют 750 мл органической жидкости, которая образует поверхность раздела жидкость-жидкость (метиленхлорид). Производят грануляцию в течение от 1 до 2 минут со скоростью перемешивания от 1500 до 2000 оборотов в минуту с помощью измельчающих лопастей 100 ⊘ .

Затем добавляют 4,5 литра воды и продолжают производить грануляцию для формования гранулированного порошка при 25oC± 2oC в течение 15 минут при перемешивании со скоростью 800 оборотов в минуту с помощью конической лопасти.

После того, как температура в резервуаре поднимается до 38oC в течение более чем 20 минут, перемешивание останавливают. Грануляты отделяют от воды с помощью сита 150 меш, высушивают в электрическом термостате при 165oC в течение 16 часов, чтобы получить содержащий наполнитель гранулированный порошок ПТФЭ данного изобретения и выполняют следующие испытания.

Объемная плотность: Измеряют согласно JIS K 6891-5.3

Средний размер частиц после распыления (Первичный размер частиц):

Влажный ситовый метод: используются JIS стандартные сита 20 меш (отверстие сита: 840 мкм), 250 меш (отверстие сита: 62 мкм), 270 меш (отверстие сита: 53 мкм), 325 меш (отверстие сита: 44 мкм) и 400 меш (отверстие сита: 37 мкм). Сначала сито 20 меш помещают на сито 250 меш, и 5 г образца порошка кладут на сито 20 меш. Тщательно распыляя тетрахлорид углерода распылителем при расходе приблизительно 3 л/м2 в течение приблизительно 30 с, порошок смывают на нижнее сито. Когда образец порошка смывают полностью, верхнее сито удаляют и проводят распыление по всему нижнему ситу в течение приблизительно четырех минут. После этого нижнее сито высушивают воздухом и вслед за тем измеряют вес остающегося высушенного порошка. Ряд вышеупомянутых шагов повторяют с ситом 20 меш и, соответственно, каждым из трех остальных сит с меньшими размерами ячеек, причем каждый раз используют 5 г нового образца порошка. Чтобы получить накопленный массовый процент, массу порошка, остающегося на каждом сите, умножают на 20, а затем эти полученные значения откладывают на логарифмической бумаге в виде логарифмической зависимости от отверстий каждого сита. Графические точки соединяют линией, устанавливают размеры частиц, соответствующие накопленным процентам 50 (d50) и 84 (d34), и размер смачиваемого сита (dws) рассчитывают по следующему уравнению:

Сыпучесть (так называемый метод 21B): Измеряют согласно способу, описанному в JP-A-259925/1991.

Используют измерительный прибор, который включает поддерживающий штатив 42, верхнюю засыпную воронку 31 и нижнюю засыпную воронку 32, обе из которых выравнивают по их центральным линиям и крепят на поддерживающем штативе 42, как показано на фиг. 1 (соответствующем фиг. 3, описанному в JP- A-259925/1991). Верхняя засыпная воронка 31 имеет вход 33 диаметром 74 мм, выход 34 диаметром 12 мм и разделительную пластину 35. Высота от входа 33 до выхода 34 составляет 123 мм. Разделительную пластину 35 помещают на выходе 34, благодаря чему можно сохранять порошок в засыпной воронке и сыпать его по желанию. Нижняя засыпная воронка 32 имеет вход 36 диаметром 76 мм, выход 37 диаметром 12 мм и разделительную пластину 38. Высота от входа 36 до выхода 37 составляет 120 мм, и разделительную пластину 38 помещают на выходе 37 подобно верхней засыпной воронке. Верхнюю засыпную воронку и нижнюю засыпную воронку регулируют так, чтобы расстояние между обеими разделительными пластинами было 15 см. На фиг. 1 цифры 39 и 40 указывают выходные крышки каждой воронки, и цифра 41 указывает на сосуд для приема упавшего порошка.

До начала измерения сыпучести около 200 г порошка оставляют не меньше чем на четыре часа в помещении, температуру которого регулируют от 23,5oC до 24,5oC, и затем просеивают через сито 10 меш (отверстие сита: 1,680 мкм). Измерение сыпучести проводят при той же температуре.

(I) Сначала, немедленно после того, как в верхнюю засыпную воронку 31 загружают только одну чашку порошка с помощью 30 мл чашку, разделительную пластину 35 вытягивают, чтобы сбросить порошок в нижнюю засыпную воронку. Если порошок не падает, его проталкивают проволокой. После того, как порошок полностью упал в нижнюю засыпную воронку 32, упавший порошок оставляют там на 15 ± 2 секунды, а затем разделительную пластину 38 нижней засыпной воронки вытягивают, чтобы видеть, падает ли порошок из выхода 37. Когда порошок полностью падает в течение восьми секунд, порошок оценивают как упавший, как требуется.

(II) Те же самые шаги, как описано выше, повторяют три раза, чтобы убедиться, падает ли порошок, как это требуется. В случае если порошок падает удовлетворительно дважды и больше, сыпучесть порошка оценивают как "Хорошую". В случае, если порошок никогда не падает, учесть порошка оценивают как "Плохую". В случае, если в трех сериях испытания на падение порошок падает только один раз, испытание на падение далее проводят дважды, и когда в двух сериях испытания на падение результат удовлетворителен, сыпучесть оценивают как "Хорошую". В других случаях сыпучесть оценивают как "Плохую".

(III) Относительно порошка, оцененного как "Хороший", испытание на падение проводят снова тем же самым способом, как описано выше, причем верхнюю засыпную воронку загружают двумя чашками порошка с помощью той же самой 30 мл чашки. Когда в результате сыпучесть оценивают как "Хорошую", число чашек, заполненных порошком, последовательно увеличивают и продолжают испытание на падение до тех пор, пока сыпучесть не оценят как "Плохую". Испытание на падение проводят не более чем до восьми чашек. Порошок, который вытек из нижней насыпной воронки в предыдущем испытании на падение, можно использовать повторно.

(IV) Чем большее количество порошка ПТФЭ, тем труднее порошку упасть.

Число чашек, когда сыпучесть оценивают как "Плохую", уменьшают на 1, и полученное значение принимают как "сыпучесть" порошка.

Средний размер частиц и распределение A размеров частиц гранулированного порошка:

Стандартные сита 10, 20, 32, 48 и 60 меш (дюймовые сита) помещают в таком порядке от верхней части и гранулированный порошок ПТФЭ помещают в сито 10 меш. Сита трясут, чтобы спустить меньшие частицы вниз через каждое сито последовательно. Затем после того, как получают в% отношении порошка, остающегося на каждом сите, накопленные проценты (ордината) каждого остающегося порошка к отверстиям каждого сита (абсцисса) изображают в виде графика логарифмической зависимости, и эти точки соединяют линией. Получают размер частиц, доля которых составляет 50% на этой линии, и рассматривают его как средний размер частиц.

Распределение размеров частиц B:

Распределение размера частиц В представляет собой соотношение массы частиц, имеющих диаметр от 0,7 до 1,3 раз от среднего размера частиц, относительно всех частиц, и его рассчитывают умножением среднего размера частиц на 0,7 или 1,3. Полученные значения откладывают на графике накопленной процентной весовой кривой и, таким образом, получают весовой процент.

Предел прочности на разрыв (в дальнейшем может рыть упомянут как "ПР") и удлинение (в дальнейшем может быть упомянуто как "УД"):

Матрицу с внутренним диаметром 100 мм загружают 25 г порошка и постепенно поднимают давление приблизительно 30 с, пока конечное давление не становится приблизительно равным 49 МПа. Затем давление сохраняют в течение двух минут, чтобы получить предварительно формованное изделие. Это предварительно формованное изделие вынимают из матрицы и кладут в электрический термостат, температуру в котором выдерживают 365oC, чтобы подвергнуть спеканию в течение трех часов. Затем спекаемое изделие штампуют колоколообразной формой JIS N 3, чтобы получить образец. Напряжение на разрыв и удлинение образца измеряют согласно JIS K 6891-58 растягиванием при скорости растягивания 200 мм/мин автографом, имеющим вес брутто 500 кг.

Угол естественного откоса:

Измеряют Порошковым Тестером от Компании Хосокава Микрон, Ко., Лтд.

Z значение (окраска):

Матрицу диаметром 50 мм заполняют 200 г гранулированного порошка, который затем выдерживают при давлении формования 49 МПа в течение 5 минут. Полученное предварительно формованное изделие (диаметр: около 50 мм, высота: около 50 мм) нагревают от комнатной температуры до 365oC при скорости нагревания 50oC/ч. После выдержки при 365oC в течение 5,5 ч предварительно формованное изделие охлаждают со скоростью охлаждения 50oC/ч и затем формованное изделие разрезают крест-накрест на токарном станке в точке на расстоянии около 25 мм от его конца (в центре его высоты). Затем Z значение в центре разрезанной части измеряют способом измерения Z значения в XYZ системе Международной Комиссии по Освещенности.

Шероховатость поверхности:

Матричную форму диаметром 50 мм загружают 210 г порошка и выдерживают в течение пяти минут при давлении формования 49 МПа. Полученное предварительно формованное изделие нагревают от комнатной температуры до 365oC при скорости нагревания 50oC/ч. После выдержки при 365oC в течение 5,5 часов предварительно формованное изделие охлаждают со скоростью охлаждения 50oC/ч. Верхнюю поверхность изготовленного формованного изделия измеряют по методу средней шероховатости центральной линии (Ra), описанному в JIS В 0601 с использованием прибора измерения шероховатости поверхности от Токио Сеймитсу Кикаи Кабушики Каиша. Фотографии частиц гранулированного порошка ПТФЭ, содержащего наполнитель, полученного по способу примера 1, были получены следующим образом:

Форма частиц: С помощью Видео Микроскопа для оптического микроскопа, который производит Корпорация СОНИ, получают фотографии с увеличением 100 и с увеличением 200.

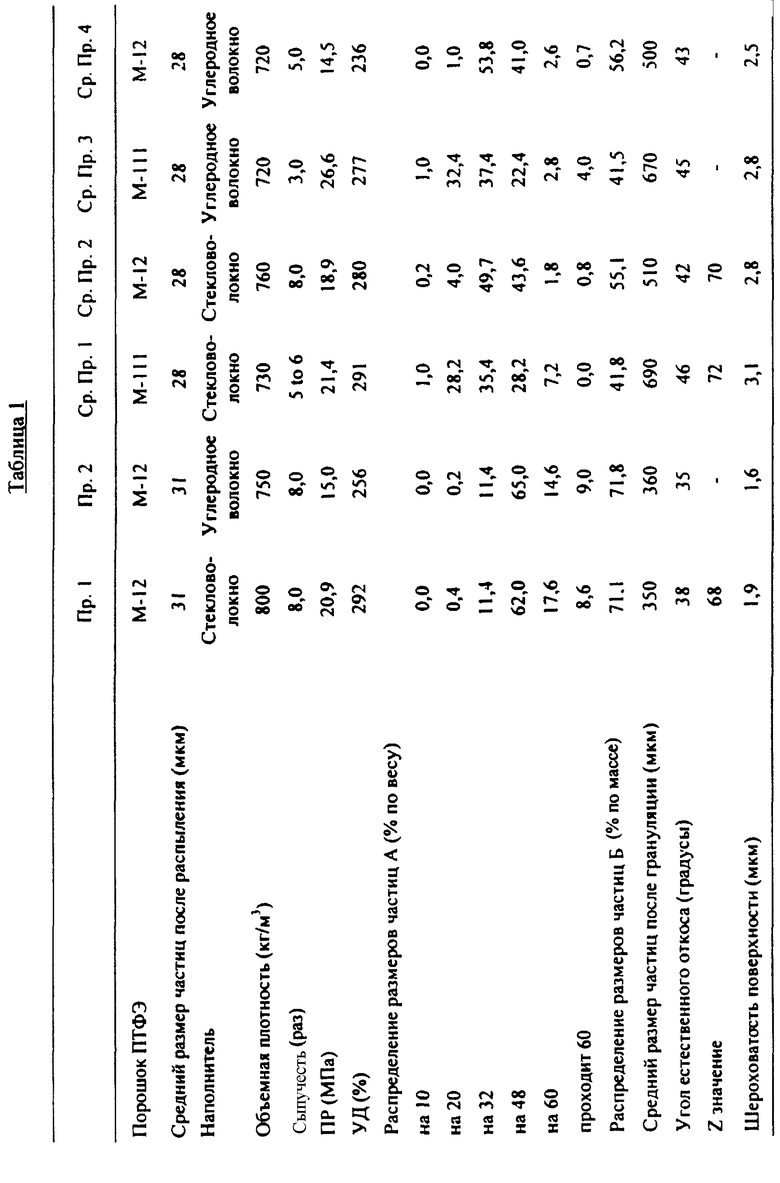

Результаты приведены в табл. 1 и на фиг. 2.

Пример 2

В десятилитровый резервуар для грануляции загружают по очереди 1,5 л ионообменной воды и добавляют по очереди 1,350 кг (сухой основы) распыленного порошка ПТФЭ (ПОЛИФЛОН М-12, который поставляет Дайкин Индастриз, Лтд., гомополимер ПТФЭ) со средним размером частиц 31 мкм, и 0,150 кг углеродных волокон (углеродное волокно питч типа СГ-249 от Осака Газ Кемикал Кабушики Каиша).

Затем производят перемешивание в течение пяти минут со скоростью перемешивания 4000 оборотов в минуту с помощью измельчающих лопастей 100 ⊘ .

Затем добавляют 90 мл 5% массовых водного раствора неионного поверхностно-активного вещества типа аминооксида (диметилоксиэтиламинооксид).

Затем производят перемешивание в течение 2 минут со скоростью перемешивания 3000 оборотов в минуту с помощью измельчающих лопастей 100 ⊘ , в результате чего смесь переходит в состояние суспензии с вязкостью от 0,01 до 1 Па•с, после чего продолжают перемешивание в этом состоянии в течение 3 минут.

Затем добавляют 750 мл органической жидкости, которая образует поверхность раздела жидкость-жидкость (метиленхлорид). Грануляцию проводят в течение 2 минут со скоростью перемешивания 2000 оборотов в минуту с помощью измельчающих лопастей 100 ⊘ .

Затем добавляют 4,5 литра воды и продолжают производить грануляцию для формования гранулированного порошка при 25oC± 2oC в течение 15 минут при перемешивании со скоростью 800 оборотов в минуту с помощью конической лопасти.

Затем температуру в резервуаре поднимают до 38oC в течение более чем 20 минут, выдерживают при этой температуре в течение 10 минут и затем перемешивание останавливают. Гранулы отделяют от воды с помощью сита 150 меш и высушивают в электрическом термостате при 165oC в течение 16 часов, чтобы получить содержащий наполнитель гранулированный порошок ПТФЭ согласно данному изобретению. Выполняют те же испытания, что и в примере 1, и фотографируют.

Результаты приведены в табл. 1 и на фиг. 3.

Сравнительный пример 1

В 150-литровый смеситель Хеншеля от Митсуи Миике Кабушики Каиша загружают 22,5 кг порошка ПТФЭ (ПОЛИФЛОН М-111 от Дайкин Индастриз, Лтд., ПТФЭ модифицируют полимеризацией с 0,1% на моль перфторпропилвиниловым эфиром) и 2,5 кг стекловолокна (средний диаметр: 15,8 мкм, средняя длина волокна: 80 мкм), которое не подвергали водоотталкивающей обработке от компании Оуэнс Корнинг, и затем подвергают сухому смешиванию при скорости перемешивания 1130 об/мин в течение 12 минут, чтобы получить 25 кг однородной смеси.

Затем 40 кг полученной смеси засыпают в 300-литровую ленточную мешалку от Кинки Когио Кабушики Каиша. При вращении со скоростью 20 об/мин в течение 3 минут добавляют 44 литра органической жидкости, которая образует поверхность раздела жидкость-жидкость (перхлорэтилена) и затем проводят грануляцию при вращении в течение 10 минут.

Затем полученные грануляты подают в промывочную мельницу от Фуджи Поудал (при вращении со скоростью 1000 об/мин) со скоростью подачи 6 кг/мин. Грануляты после распыления опять засыпают в вышеупомянутую ленточную мешалку, чтобы гранулировать при вращении со скоростью 20 об/мин в течение десяти минут, чтобы получить содержащий наполнитель гранулированный порошок ПТФЭ. Выполняют те же испытания, что и в примере 1, и фотографируют. Результаты приведены в табл. 1 и на фиг. 4.

Сравнительный пример 2

Сначала 9,35 кг (сухая основа) распыленного порошка ПТФЭ (ПОЛИФЛОН М-12 от Дайкин Индастриз, Лтд., гомополимер ПТФЭ) со средним размером частиц 28 мкм и 1,65 кг стекловолокна (средний диаметр: 12 мкм, средняя длина волокна: 80 мкм), которое подвергают водоотталкивающей обработке аминосилановым агентом сочетания, предварительно перемешивают, для чего используют 75-литровый смеситель Хеншеля.

10-литровый резервуар для грануляции загружают 6 литрами ионообменной воды и далее 2 кг смеси порошка ПТФЭ и стекловолокна, полученной вышеупомянутым предварительным смешением.

Затем добавляют 1200 мл органической жидкости, которая образует поверхность раздела жидкость-жидкость (метиленхлорид). Затем проводят грануляцию при 25oC ± 2oC в течение 5 минут при перемешивании со скоростью 800 оборотов в минуту с помощью конической лопасти.

Перемешивание продолжают в течение 2 минут со скоростью 2000 оборотов в минуту с помощью измельчающей лопасти 100 ⊘.

Затем продолжают грануляцию для формования гранулированного порошка при 25oC ± 2oC в течение десяти минут при перемешивании со скоростью 800 оборотов в минуту с помощью конической лопасти.

После того, как температуру в резервуаре поднимают до 38oC в течение более чем 20 минут, перемешивание останавливают. Гранулы, полученные с помощью сита 150 меш, высушивают в электрическом термостате при 165oC в течение 16 часов, чтобы получить содержащий наполнитель гранулированный порошок ПТФЭ. Выполняют те же испытания, что и в примере 1, и фотографируют. Их результаты приведены в табл. 1 и на фиг. 5.

Сравнительный пример 3

Повторяют те же самые действия, что и в сравнительном примере 1, за исключением того, что используют 21,25 кг порошка ПТФЭ и вместо стекловолокна применяют 3,75 кг углеродных волокон, использованных в примере 2, чтобы получить содержащий наполнитель гранулированный порошок ПТФЭ. Проводят те же испытания, что и в примере 1, и фотографируют. Их результаты представлены в табл. 1 и на фиг. 6.

Сравнительный пример 4

Сначала 9,35 кг (сухая основа) распыленного порошка ПТФЭ (ПОЛИФЛОН М-12 от Дайкин Индастриз, Лтд., гомополимер ПТФЭ) со средним размером частиц 28 мкм и 1,65 кг углеродных волокон, которые используют в примере 2, предварительно перемешивают, для чего используют 75-литровый смеситель Хеншеля.

10-литровый резервуар для грануляции загружают 6 литрами ионообменной воды и далее 2 кг смеси порошка ПТФЭ и углеродного волокна, полученной вышеупомянутым предварительным смешением.

Затем добавляют 1200 мл органической жидкости, которая образует поверхность раздела жидкость-жидкость (метиленхлорид). Затем проводят грануляцию при 25oC ± 2oC в течение 5 минут при перемешивании со скоростью 800 оборотов в минуту с помощью конической лопасти.

Перемешивание продолжают в течение 2 минут со скоростью 2000 оборотов в минуту с помощью измельчающей лопасти 100 ⊘.

Затем продолжают грануляцию для формования гранулированного порошка при 25oC ± 2oC в течение десяти минут при перемешивании со скоростью 800 оборотов в минуту с помощью конической лопасти.

После того, как температуру в резервуаре поднимают до 38oC в течение более чем 20 минут, перемешивание останавливают. Грануляты, полученные с помощью сита 150 меш, высушивают в электрическом термостате при 165oC в течение 16 часов, чтобы получить содержащий наполнитель гранулированный порошок ПТФЭ. Выполняют те же испытания, что и в примере 1, и фотографируют. Их результаты приведены в табл. 1 и на фиг. 7.

Примеры с 3 по 7

Повторяют те же самые действия, что и в примере 1, за исключением того, что поверхностно-активное вещество заменяют на аммониевую соль или перфтороктановую кислоту, причем их количества, необходимые для получения содержащего наполнитель гранулированного порошка ПТФЭ данного изобретения, указаны в табл. 2. Выполняют те же испытания, что и в примере 1, за исключением того, что в испытании на распределение размеров частиц A сито 80 меш располагают под ситом 60 меш; результаты приведены в табл. 2.

Сравнительный пример 5

Повторяют те же самые действия, что и в примере 3, за исключением того, что в качестве поверхностно-активного вещества используют олеилсульфат натрия, и его содержание равно 0,1% массовых, чтобы получить содержащий наполнитель гранулированный порошок ПТФЭ данного изобретения. Выполняют те же испытания, что и в примере 3. Результаты приведены в табл. 2.

В столбце распределения размеров частиц A табл. 1 и 2 и строки "на 10, на 20, на 32, на 48, на 60 и на 80" указывают проценты частиц, остающихся на ситах 10 меш, 20 меш, 32 меш, 48 меш, 60 меш и 80 меш соответственно. И "проходит 60" и "проходит 80" представляют процент частиц, прошедших соответственно через сито 60 меш и через сито 80 меш.

Как следует из результатов в табл. 1, содержащий наполнитель гранулированный порошок ПТФЭ, полученный по способу получения данного изобретения, имеет большую объемную плотность, особенно малый размер частиц, узкое распределение размеров частиц, а также превосходную сыпучесть, несмотря на малый размер частиц и малый угол естественного откоса. Также формованное изделие, изготовленное из гранулированного порошка, имеет превосходный предел прочности на разрыв и удлинение, низкую шероховатость поверхности.

Очевидно также, что способ получения данного изобретения не только может обеспечить содержащий наполнитель гранулированный порошок ПТФЭ с вышеупомянутыми превосходными физическими свойствами, но также не требует сложного этапа предварительного смешивания порошка ПТФЭ и наполнителя и позволяет контролировать средний размер частиц и распределение размера частиц содержащего наполнитель гранулированного порошка ПТФЭ с помощью количества добавленного поверхностно-активного вещества.

Фиг. 2 представляет собой оптическую микроскопическую фотографию примера 1, а фиг. 3 представляет собой оптическую микроскопическую фотографию примера 2, которая показывает структуру частицы содержащего наполнитель гранулированного порошка ПТФЭ данного изобретения. Фиг. 4-7 представляют собой оптические микроскопические фотографии, которые показывают структуру частиц содержащих наполнитель гранулированных порошков ПТФЭ, полученных согласно общепринятому способу грануляции без использования поверхностно-активного вещества.

Как видно на этих фигурах, в то время как частицы в содержащем наполнитель гранулированном порошке ПТФЭ данного изобретения почти сферические, частицы в содержащем наполнитель гранулированном порошке ПТФЭ, полученном согласно вышеупомянутому стандартному способу грануляции, несферические.

Причина, по которой содержащий наполнитель гранулированный порошок ПТФЭ настоящего изобретения обладает лучшей порошковой сыпучестью, несмотря на малый средний размер частиц, заключается, по-видимому, в том, что, например, форма частиц почти сферическая, как упомянуто выше.

ПРОМЫШЛЕННАЯ ПРИМЕНИМОСТЬ

В данном изобретении содержащий наполнитель гранулированный порошок ПТФЭ имеет по большей части сферические частицы и в значительной степени обладает большой объемной плотностью, малым средним размером частиц, узким распределением размера частиц и малым углом естественного откоса и превосходной порошковой сыпучестью, несмотря на малый размер частиц. Формованное изделие, полученное из гранулированного порошка, имеет лучший предел прочности на разрыв и удлинение, и низкую шероховатость поверхности.

Также описанный в данном изобретении способ получения не только обеспечивает содержащий наполнитель гранулированный порошок ПТФЭ, имеющий превосходные физические свойства, как упомянуто выше, но также не требует сложного этапа предварительного смешивания порошка ПТФЭ и наполнителя и в особенности дает возможность контролировать средний размер частиц и распределение размеров частиц с помощью различных количеств поверхностно-активного вещества, и может давать гранулированный порошок, имеющий узкое распределение размера частиц при низкой стоимости.

Описывается способ получения содержащего носитель гранулированного порошка политетрафторэтилена путем грануляции смеси порошка политетрафторэтилена, которые получают суспензионной полимеризацией, и наполнителя в воде с перемешиванием. Способ отличается тем, что порошок политетрафторэтилена и наполнитель отдельно насыпают в воду без предварительного смешивания, смешивают путем перемешивания в присутствии поверхностно-активного вещества для получения суспензии и затем гранулируют с помощью перемешивания в присутствии органической жидкости, которая образует поверхность раздела жидкость-жидкость с водой, и тем, что гранулированный порошок имеет средний размер частиц не более чем 500 мкм и объемную плотность не менее чем 600 кг/м3. Описывается также способ его получения. Технический результат - получение содержащего наполнитель гранулированного порошка политетрафторэтилена, который обладает большой объемной плотностью, малый средним размером частиц, узким распределением размера частиц и превосходной порошковой текучестью, и дает формованное изделие, имеющее превосходный предел прочности на разрыв, удлинение и шероховатость поверхности. Способ прост и удобен в работе. 4 с. и 5 з.п. ф-лы, 7 ил., 2 табл.

| US 4370436 A, 25.01.1983 | |||

| US 4440879 A, 03.04.1984 | |||

| SU 223308 A, 18.11.1968 | |||

| Способ получения гранулированного порошка из политетрафторэтилена | 1973 |

|

SU506607A1 |

Авторы

Даты

2001-10-20—Публикация

1996-10-23—Подача