Изобретение относится к области химической технологии, в частности к конструкциям каталитических газофазных реакторов с неподвижным слоем катализатора, и может быть использовано в нефтеперерабатывающей, химической, фармацевтической и других отраслях промышленности.

Известны аппараты для проведения газофазных реакций на неподвижном слое катализатора с периодическим переключением направления подачи газового потока с помощью системы клапанов, выполненных из металла (RU 2019287, 1994, RU 2028179, 1995) или с помощью вращающихся распределительных устройств (SU 915920, 1982, 1699582, 1991).

К недостаткам этих конструкций можно отнести снижение эффективности очистки газового потока по приближенным оценкам на 10 - 20% из-за выброса непрореагировавших газов вследствие перетоков во время переключения клапанов, проскоков между вращающимися элементами конструкции, а также из-за выброса непрореагировавшей газовой смеси из объема рекуперационной зоны.

Наиболее близким по технической сущности к предлагаемому изобретению является устройство, содержащее реактор, заполненный неподвижным слоем инертного и каталитически активного материалов, датчики температуры, соединенные с блоком управления, пневмопереключатель и переключающее устройство для изменения направления потока. Переключающее устройство выполнено в виде четырехходового клапана и состоит из полого ротора с окнами для входа и выхода газового потока, установленного на полом валу и разделенного перегородкой на два изолированных канала. Цилиндрическая поверхность ротора покрыта эластичной оболочкой и закреплена по контуру окон и по краям цилиндрической поверхности ротора. С помощью пневмоустройства воздух подается под эластичную оболочку, которая перекрывает и открывает каналы, подводящие реакционную смесь к реактору. Технологический процесс состоит из двух полуциклов. В первом полуцикле реакционная смесь проходит каталитический слой, отдает тепло инертному материалу и выходит из реактора. Затем по сигналу, поступающему от датчиков температуры, ротор разворачивается на девяносто градусов и через открывшийся второй канал свежая смесь проходит слой инертного материала, нагревается, используя рекуперированное тепло, проходит слой катализатора и выходит из реактора. Поворот ротора происходит при сбросе сжатого воздуха из-под эластичной оболочки ротора (прототип) (SU 1754201, 1992).

Данный реактор обеспечивает высокую эффективность протекающих процессов за счет использования рекуперированного тепла реакции и за счет уменьшения объемов выбросов непрореагировавших газов из "мертвых" зон устройства.

Недостатки этого решения:

снижение эффективности преобразования из-за выброса непрореагировавшего газового потока из объема зоны рекуперации при изменении направления потока,

снижение эффективности преобразования при повышении концентрации компонентов смеси (более 7 - 10%); сохранение эффективности преобразования на высоком уровне требует увеличения толщины слоя катализатора, что, в свою очередь, приводит к нарушению изотермичности и недопустимому повышению градиента давления по длине реактора;

периодичность процесса.

Предлагаемое изобретение направлено на создание устройства, работающего в непрерывном режиме в широком диапазоне начальных концентраций реагирующих компонентов и обеспечивающего наибольшую степень их превращения в конечный продукт при минимальной толщине слоя катализатора.

В заявляемом решении поставленная задача достигается тем, что устройство, состоящее из реактора, абсолютно симметричного по отношению к входному и выходному потокам, снабжено циркуляционной камерой, цилиндрический корпус которой разделен с помощью эластичного разделительного элемента на две или более полости, которые подсоединены к патрубкам реактора; разделительный элемент через шток подсоединен к электроприводу линейного перемещения, с помощью которого осуществляется возвратно- поступательное движение разделительного элемента. Возвратно- поступательное движение разделительного элемента может быть организовано также с помощью гидравлической жидкости, которая поступает от гидроцилиндра, поршень которого жестко связан с электроприводом.

Предлагая подобное решение, авторы отдавали себе отчет в том, что основная трудность при его реализации будет заключаться в подборе материалов для разделительного элемента циркуляционной камеры, работающей при повышенных температуре и давлении в атмосфере различных по химической активности газовых компонентов, в том числе и высокоагрессивных. Проработка научно- технической литературы показала, что подобные материалы выпускаются промышленностью и при использовании в условиях высоких температур и агрессивности компонентов реакционной смеси сохраняют свои технические характеристики (модуль упругости, относительное удлинение, малую газопроницаемость и др.) (Справочник под общ. ред. Голубева А.И. и др. Уплотнения и уплотнительная техника. М. Машиностроение, 1994 ).

Заявляемое решение отличается от прототипа наличием циркуляционной камеры особой конструкции, ее связями с реактором и наличием запорных вентилей, установленных с возможностью ее изоляции.

Сопоставительный анализ предлагаемого решения с прототипом показал, что они имеют следующие общие признаки:

1 - реактор предназначен для проведения химических реакций;

2 - реактор содержит корпус с двумя патрубками;

3 - реактор заполнен слоем инертного и каталитически активного материала;

4 - реактор снабжен дополнительным устройством;

5 - технологический процесс осуществляется в периодическом режиме.

И следующие отличительные признаки:

1 - реактор предназначен для проведения химических реакций при многократном повороте потока в широком диапазоне начальных концентраций различных компонентов, в том числе и агрессивных;

2 - циркуляционная камера (в прототипе - переключающее устройство) выполнена в виде цилиндрического корпуса, разделенного эластичным разделительным элементом на две полости, которые соединены с патрубками реактора;

3 - разделительный элемент подсоединен через шток к электроприводу линейного перемещения, обеспечивающего возвратно- поступательное движение разделительного элемента и, соответственно, реакционной смеси через слои инертного материала, между которыми расположен слой каталитически активного материала;

4 - разделительный элемент выполнен в виде мембраны или сильфона из эластичного высокотемпературного коррозионно-стойкого материала с малой газопроницаемостью;

5 - технологический процесс осуществляется в непрерывном режиме.

Совокупность приведенных сходных и отличительных признаков заявляемого технического решения не известна из уровня техники, что позволяет сделать вывод о соответствии его критерию "новизна".

Проведенное сравнение предлагаемого решения не только с прототипом, но и с другими техническими решениями в данной области техники показывает, что признак 1, т.е. реактор для проведения химических реакций в широком диапазоне начальных концентраций компонентов, в том числе и агрессивных, но без поворота потока, известен в научно-технической и патентной литературе. Идея периодического изменения направления подачи реакционной смеси на слой наполнителя, состоящего из инертного и каталитически активного материалов, с помощью переключающих устройств также не нова и в известных решениях изменение направления подачи использовалось для утилизации тепла реакции, рекуперированного слоем инертного материала, каждой новой порцией реакционной смеси.

В предлагаемом изобретении изменение направления подачи реакционной смеси с помощью циркуляционной камеры используется для многократного прохождения одной и той же порции реакционной смеси через слои инертного и каталитически активного материалов и столько раз, сколько необходимо для достижения заданного значения конверсии, в связи с чем высота слоя каталитически активного материала сводится к минимуму. Таким образом, известный признак выступает в новом качестве. Отличительные признаки 2-5 являются новыми, что указывает на соответствие предлагаемого решения критерию "существенные отличия".

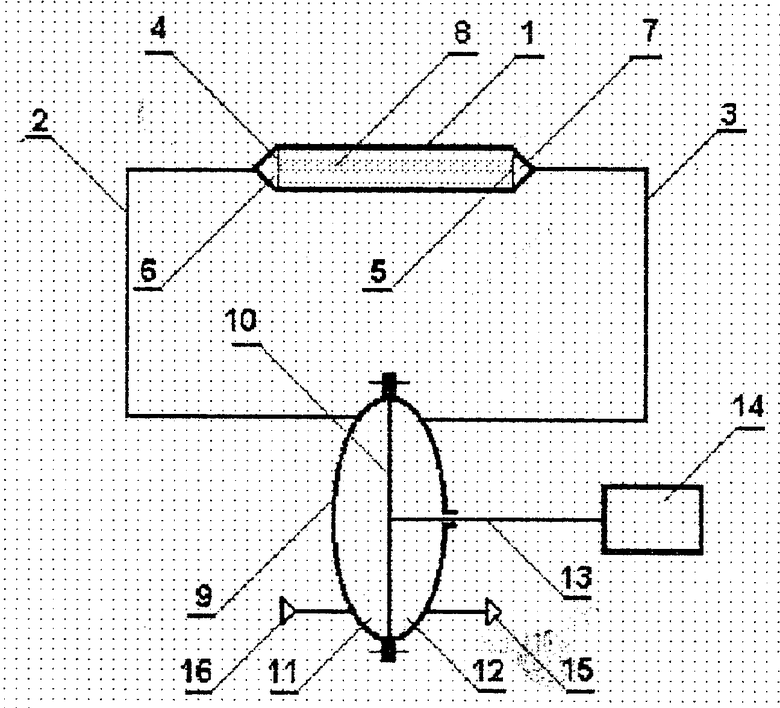

На фиг. 1 показана схема устройства с возвратным потоком для проведения газофазных каталитических реакций. Устройство состоит из реактора (1), в состав которого входят патрубки (2) и (3) для ввода и вывода реакционной смеси, распределительные решетки (4) и (5), слои инертного материала (6) и (7), между которыми расположен каталитически активный материал (8), и циркуляционной камеры (9).

Циркуляционная камера (9) разделена эластичным элементом (10) на две полости (11) и (12). Эластичный элемент соединен через шток (13) с электроприводом линейного возвратно-поступательного перемещения (14). Полости (11) и (12) соединены с патрубками (2) и (3) реактора (1). Циркуляционная камера (9) снабжена запорными вентилями (15) и (16).

Реактор с циркуляционной камерой может работать как в периодическом режиме, так и в непрерывном.

Периодический режим осуществляется следующим образом. Эластичный элемент находится, например, в крайнем правом положении. Реакционная газовая смесь от внешнего источника подается, например, через запорный вентиль (16) в полость (11). Запорные вентили (15) и (16) закрываются. Находящаяся в полости (11) смесь под давлением, развиваемым эластичным элементом (10), приводимым в движение с помощью штока (13) от электропривода (14), поступает через патрубок (2) на слой инертного материала (6), затем на слой каталитически активного материала (8), в котором частично протекает реакция преобразования, проходит слой инертного материала (7), где рекуперируется тепло реакции, и через патрубок (3) поступает в полость (12) циркуляционной камеры (9). Частично преобразованная на каталитическом слое реакционная смесь из полости (12) выдавливается разделительным элементом в реактор (1) в обратной последовательности. Циклы повторяются до тех пор, пока не будет достигнута заданная или максимальная степень конверсии.

Непрерывный режим работы реактора с циркуляционной камерой осуществляется так же, как и периодический, но при непрерывной подаче от внешнего источника свежих порций реакционной смеси в полость, например (11), через постоянно открытый запорный вентиль (16), и непрерывном выводе прореагировавшей смеси из полости (12) через открытый вентиль (15). При этом отношение расхода подпитки к расходу, создаваемому циркуляционным устройством, может быть установлено в заданном соотношении.

Таким образом, предлагаемое изобретение обеспечивает получение технического результата - наибольшую степень превращения компонентов в конечный проект при минимальной толщине слоя катализатора. Кроме того, эффективность процесса увеличивается за счет практического отсутствия "мертвых зон".

Следует отметить, что в каждом отдельном цикле периодического и непрерывного режимов работы реактора реализуется режим, приближенный к режиму идеального вытеснения, а характер преобразования реакционной смеси в результате многократных циклов соответствует режиму идеального смешения. Такой реактор с циркуляционной камерой эквивалентен каскаду последовательно соединенных проточных реакторов. Предлагаемое изобретение может быть использовано не только в различных областях техники, но и для проведения научно-исследовательских работ по изучению кинетики сложных химических процессов, т.к. позволяет остановить реакцию на любой стадии протекания.

| название | год | авторы | номер документа |

|---|---|---|---|

| ГАЗЛИФТНЫЙ АППАРАТ | 1996 |

|

RU2091154C1 |

| ПАРОЖИДКОСТНАЯ ДВИГАТЕЛЬНАЯ УСТАНОВКА | 1994 |

|

RU2081345C1 |

| СПОСОБ ПОЛУЧЕНИЯ ФТОРИДОВ УГЛЕРОДА | 1998 |

|

RU2149831C1 |

| ЭНЕРГОХИМИЧЕСКИЙ КОМПЛЕКС | 1990 |

|

RU2036165C1 |

| ИНГИБИТОР КОРРОЗИИ ДЛЯ ЗАЩИТЫ НЕФТЕГАЗОДОБЫВАЮЩЕГО ОБОРУДОВАНИЯ В ДВУХФАЗНЫХ СЕРОВОДОРОДСОДЕРЖАЩИХ СРЕДАХ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1994 |

|

RU2086701C1 |

| УСТАНОВКА ДЛЯ ОЧИСТКИ И ОБЕЗЗАРАЖИВАНИЯ ВОДНЫХ СРЕД | 1999 |

|

RU2170713C2 |

| ГАЗЛИФТНЫЙ АППАРАТ | 1997 |

|

RU2122892C1 |

| СПОСОБ ПЕРЕРАБОТКИ ТОКСИЧНЫХ ПРОМЫШЛЕННЫХ ПРОДУКТОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1995 |

|

RU2081642C1 |

| СПОСОБ ГИДРИРОВАНИЯ ОРГАНИЧЕСКИХ СОЕДИНЕНИЙ | 1995 |

|

RU2083540C1 |

| СПОСОБ ФОРМИРОВАНИЯ ТОПОЛОГИИ ИНТЕГРАЛЬНОЙ МИКРОСХЕМЫ | 1996 |

|

RU2099810C1 |

Изобретение относится к химической технологии, в частности, к конструкциям каталитических газофазных реакторов с неподвижным слоем катализатора и может быть использовано в химической, фармацевтической, нефтеперерабатывающей и других отраслях промышленности. Устройство для проведения газофазных каталитических реакций со стационарным слоем инертного и каталитически активного матерала содержит реактор и циркуляционную камеру с помощью которой осуществляется многократное изменение направления подачи реакционной смеси на слой катализатора. Циркуляционная камера представляет собой корпус, разделенный с помощью эластичного элемента на две полости, одна из которых подсоединена к входному патрубку, а другая к выходному. Разделительный элемент подсоединен через шток к электроприводу линейного перемещения, обеспечивающего возвратно-поступательное движение разделительного элемента и, соответственно, вытеснение реакционной смеси из одной полости циркуляционной камеры устройства через слой катализатора в другую полость. Возвратно-поступательное движение разделительного элемента может быть, кроме того, обеспечено с помощью гидравлической жидкости, перемещаемой поршнем гидроцилиндра. Циклы преобразования реакционной смеси повторяются до тех пор, пока не будет достигнута максимальная степень конверсии. Технический результат - повышение эффективности за счет использования рекуперированного тепла реакции и уменьшения объема выбросов непрореагировавших газов. 2 з.п.ф-лы, 1 ил.

| РЕАКТОР ДЛЯ КАТАЛИТИЧЕСКОГО ОБЕЗВРЕЖИВАНИЯ ГАЗОВ В НЕСТАЦИОНАРНОМ РЕЖИМЕ | 1992 |

|

RU2019287C1 |

| УСТРОЙСТВО ДЛЯ КАТАЛИТИЧЕСКОГО ОБЕЗВРЕЖИВАНИЯ ГАЗООБРАЗНЫХ ВЫБРОСОВ | 1992 |

|

RU2028179C1 |

| SU 915920 A, 1982 | |||

| Аппарат для каталитической очистки газов | 1989 |

|

SU1699582A1 |

| Устройство для каталитического обезвреживания газообразных выбросов | 1990 |

|

SU1754201A1 |

| Установка каталитического окисления газов в нестационарных условиях | 1987 |

|

SU1507431A1 |

Авторы

Даты

1999-01-10—Публикация

1996-09-24—Подача