Предполагаемое изобретение относится к конструкциям химических реакторов, может быть применено для окисления сложных суспензий твердое - жидкость и представляет собой газлифтный аппарат.

Известен газлифтный аппарат /а.с. СССР 1212550, B 01 J 10/00, 1987/, который содержит цилиндрический корпус, расположенные внутри него верхнюю газоотделительную и нижнюю жидкостную камеры, три трубные решетки, верхняя и средняя из которых образуют газовую камеру. В решетках закреплены барботажные и циркуляционные трубы, концы барботажных труб расположены в газовой фазе, а концы циркуляционных - в жидкой. В стенках, расположенных в газовой камере циркуляционных труб, выполнены отверстия. Аппарат снабжен штуцерами для ввода и вывода фаз, тепло- и хладоносители.

Аппарат предназначен для использования в микробиологической промышленности при проведении процессов биохимических превращений в системах жидкость - газ.

Известен также выбранный в качестве ближайшего аналога газлифтный реактор, в котором возможно осуществлять процесс окисления трудноокисляемых гетерогенных суспензий /патент РФ 2070434, B 01 J 10/00, опубл. Б.И. N 35, 1996/.

Газлифтный аппарат содержит нижнюю жидкостную и верхнюю газоотделительную камеры, связанные вертикальными барботажными /газлифтными/ и циркуляционнными трубами, штуцеры подачи исходного материала и вывода конечного продукта и подачи газа. Жидкостная и газоотделительная камеры выполнены в виде параллельно размещенных полых цилиндров, расположенных горизонтально или под углом не более 6o к горизонтали с подъемом в сторону выхода конечного продукта. Барботажные и циркуляционные трубы установлены вдоль боковых поверхностей жидкостной и газоотдельных камер и закреплены своими торцами через штуцеры на этих поверхностях. Штуцеры подачи исходного материала и вывода конечного продукта установлены на противоположных концах жидкостной камеры, а штуцер подачи газа - в нижней части барботажной трубы.

Устройство работает следующим образом. В жидкостную камеру через штуцер подачи исходного материала под давлением подается обрабатываемая суспензия, которой заполняется вся жидкостная камера, барботажные и циркуляционные трубы и частично газоотделительная камера. После нагрева реакционной массы до заданной температуры в барботажные трубы подается кислородсодержащий газ, в результате чего в барботажных трубах образуется газожидкостная смесь, которая, поднимаясь по барботажным трубам, попадает в газоотделительную камеру, где происходит отделение жидкой фазы от газовой. Последняя поступает из газоотделительной камеры в холодильник, где освобождается от влаги и удаляется, а жидкость, содержащаяся в газе, возвращается в газоотделительную камеру, а затем через циркуляционные трубы - в жидкостную камеру. Такая циркуляция происходит многократно. Реактор предназначен для осуществления непрерывных процессов окисления гетерогенных суспензий и наиболее эффективен в случаях, когда реакционная масса подвергается обработке в нескольких контурах по мере их продвижения вдоль реактора.

В случае переработки небольших количеств исходного материала /например, остатков бытовых отходов на судах, в отдельных фермерских хозяйствах, в коттеджах/ встает проблема создания газлифтного реактора, позволяющего эффективно перерабатывать биогенные отходы в небольших количествах в периодическом режиме.

Задачей предлагаемого изобретения является создание конструкции газлифтного реактора малых габаритов, в котором возможно осуществлять окисление трудноокисляемых гетерогенных суспензий в небольших количествах.

Поставленная задача решается тем, что предложен газлифтный аппарат, содержащий жидкостную и газоотделительную камеры, выполненные в виде параллельно размещенных друг над другом полых цилиндров, соединенных газлифтной и циркуляционной трубами, причем верхний конец газлифтной трубы сообщен с газовой средой газоотделительной камеры, а верхний конец циркуляционной трубы сообщен с ее жидкой средой, штуцеры для соединения труб с корпусом камеры, размещенные в их боковых поверхностях цилиндров таким образом, что газлифтная и циркуляционная трубы образуют выносные контуры, штуцер подачи газа, размещенный в нижней части газлифтной трубы, патрубки подачи исходного материала и выгрузки конечного продукта, при этом нижний конец газлифтной трубы размещен в передней части жидкостной камеры, а верхний - в задней части газоотделительной камеры, верхний конец циркуляционной трубы размещен в передней части газоотделительной камеры, а нижний - в задней части жидкостной камеры и в нижней части газлифтной трубы выполнена петля.

Камеры корпуса, выполненные в виде полых параллельных цилиндров, могут располагаться либо параллельно горизонту, либо под углом к горизонтали не более 15o с подъемом в сторону, противоположную патрубку подачи исходного материала. В последнем случае патрубок выгрузки готового продукта целесообразно размещать в передней части корпуса, цилиндрической или торцевой.

Отличия предлагаемого реактора заключаются в том, что циркуляционная и газлифтная трубы размещены не вертикально /как в аналоге/, а под углом, а именно: нижний конец газлифтной трубы размещен в передней части жидкостной камеры, а верхний - в задней части газоотделительной, и верхний конец циркуляционной трубы соединен с передней частью газоотделительной камеры, а нижний - с задней частью жидкостной. Эти конструктивные отличия позволяют создать интенсивное перемешивание в условиях одного циркуляционного контура. Выполнение петли в нижней части газлифтной трубы обеспечивает лучшее удержание газа в потоке при движении его по газлифтной трубе.

В целом эти отличия позволяют создать благоприятные условия для интенсивного массообмена в условиях одного циркуляционного контура, интенсифицировать процесс перемещения и исключить образование "мертвых зон" в случаях реакторов периодического действия и небольшой производительности.

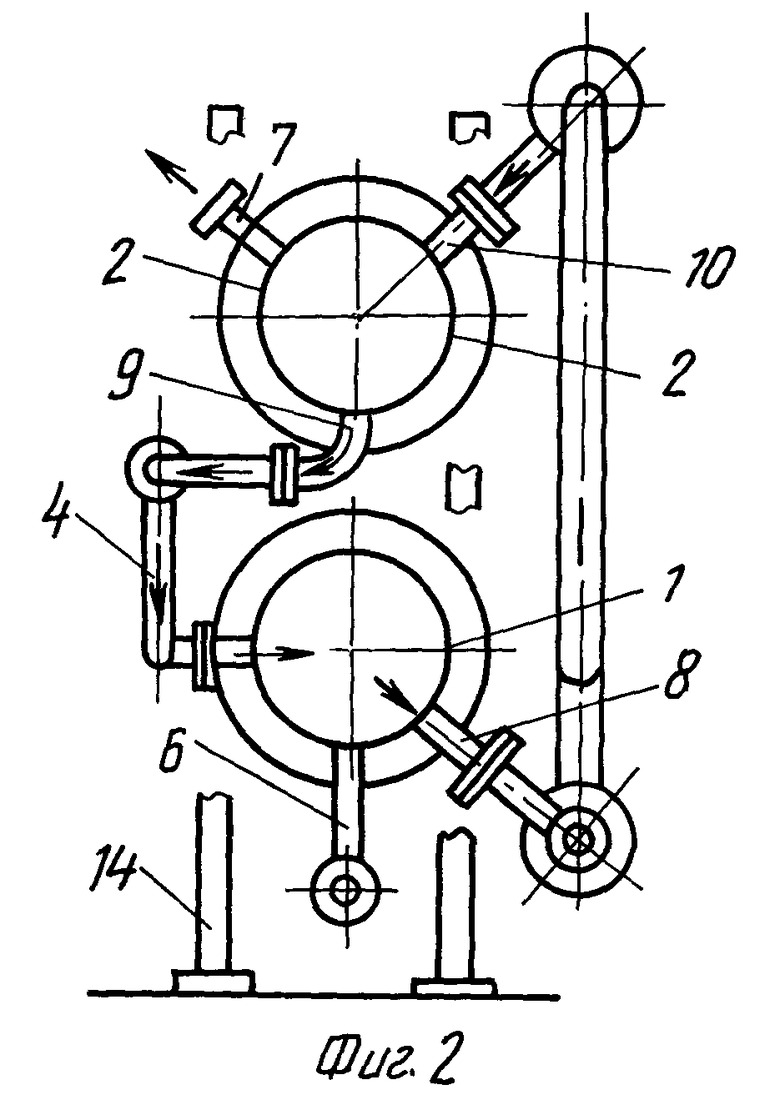

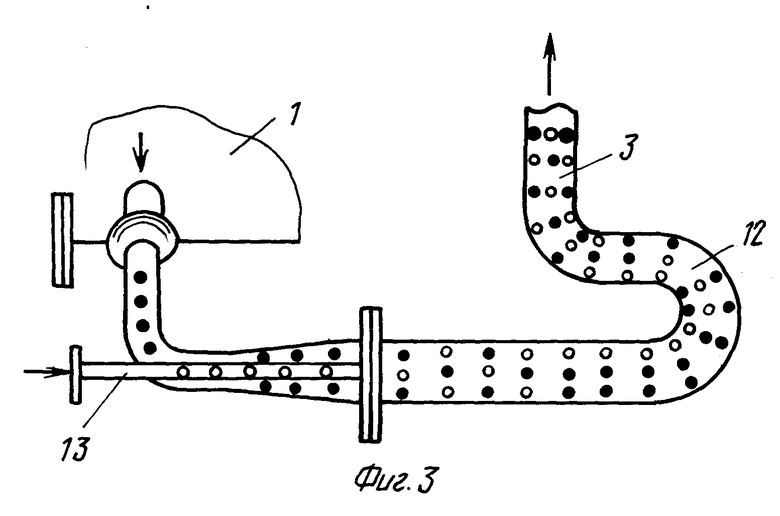

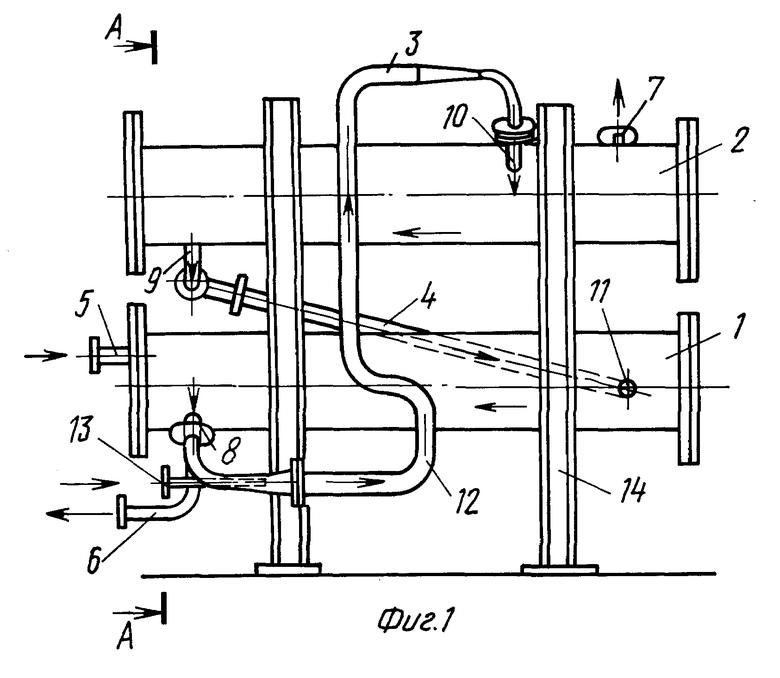

На фиг. 1 изображен схематично газлифтный аппарат, вид сбоку; на фиг. 2 - разрез по А-А; на фиг. 3 схематично изображен процесс перемешивания, который происходит при движении потока обрабатываемой газожидкостной смеси по петле газлифтной трубы.

Предлагаемый реактор содержит корпус, выполненный из двух параллельных цилиндров 1 и 2, нижнего 1 - жидкостной камеры и верхнего 2 - газоотделительной камеры. Обе камеры соединены газлифтной 3 и циркуляционной 4 трубами. Нижняя жидкостная камера 1 имеет вход для патрубка 5 подачи исходного материала. Патрубок 6 выгрузки готового продукта размещен в передней части аппарата. Верхняя газоотделительная камера 2 снабжена патрубком 7 для отвода отработанного газа или газовоздушной смеси. Газлифтная 3 и циркуляционная 4 трубы установлены в боковых поверхностях цилиндров камер 1 и 2 через штуцеры 8, 9, 10, 11. Штуцер 10 выполнен таким образом, что газлифтная труба 3 сообщена с газовой средой газоотделительной камеры 2. Газлифтная труба 3 в нижней части имеет петлю 12 и снабжена штуцером 13 для подачи газа. Параллельные цилиндры 1 и 2 могут быть выполнены наклонными под углом не более 15o к горизонтали в сторону, противоположную патрубку подачи исходного материала, при этом патрубок 6 выгрузки готового продукта должен быть размещен в передней части жидкостной камеры 1, /как показано на фиг. 1/. Устройство закреплено в стойке-держателе 14. Обогрев производится с помощью внешнего нагрева корпуса /не показано/.

Газлифтный аппарат работает следующим образом.

В жидкостную камеру 1 через входной патрубок 5 под атмосферным давлением подается исходный материал /например, иловая суспензия или какие-либо бытовые отходы/. Затем реактор нагревается известным способом посредством ТЭНов или иным теплоносителем. После достижения заданной температуры в газлифтную трубу 3 через штуцер 13 подается кислородсодержащий газ, в результате чего в газлифтной трубе образуется газожидкостная смесь, которая, двигаясь вверх по трубе, попадает в газоотделительную камеру 2, где происходит отделение жидкой фазы от газовой. Последняя через штуцер 7 поступает из газоотделительной камеры 2 в холодильник /не показано/, где газ отделяется от влаги и удаляется, а жидкость, отделенная от газа, возвращается в газоотделительную камеру 2 и затем по циркуляционной трубе 4 попадает в заднюю часть жидкостной камеры 1 и под действием следующих порций жидкости, поступающей из циркуляционной трубы 4, движется к переднему торцу жидкостной камеры 1. В газлифтной трубе 3 происходит насыщение суспензии кислородом, и образующаяся при этом газожидкостная смесь, плотность которой меньше плотности жидкой фазы в циркуляционной трубе 4, поднимается по газлифтной трубе 3 снизу вверх, попадает в газоотделительную камеру 2, таким образом происходит циркуляция, которая осуществляется многократно.

Для предотвращения разделения /каналирования/ газовой фазы и обрабатываемой суспензии в газлифтной трубе 3 выполнена петля 12, где происходит перекрещивание /перемешивание/ потоков кислородсодержащего газа /воздуха/ с иловой суспензией, интенсифицируя тем самым условия окисления, как показано на фиг. 3, где условно черными точками обозначена иловая суспензия, а кружочками - кислородсодержащий газ.

Таким образом осуществляется процесс окисления исходного материала, например органического вещества суспензии. После окончания процесса реакционная масса выгружается через штуцер 6.

Устройство просто и надежно в работе. Выполнение газлифтной и циркуляционных труб выносными значительно облегчает ремонт и замену. Конструкция аппарата позволяет изготавливать газлифтные реакторы малой производительности и осуществлять переработку биогенных отходов в небольших количествах. Предлагаемое устройство может найти широкое применение при переработке бытовых отходов на морских и речных судах, а также различного рода отходов в фермерских хозяйствах и загородных коттеджах.

| название | год | авторы | номер документа |

|---|---|---|---|

| ГАЗЛИФТНЫЙ АППАРАТ | 1996 |

|

RU2091154C1 |

| ГАЗЛИФТНЫЙ РЕАКТОР | 1993 |

|

RU2070434C1 |

| ГАЗЛИФТНЫЙ АППАРАТ | 2001 |

|

RU2182515C1 |

| СПОСОБ ОБРАБОТКИ ОСАДКОВ БЫТОВЫХ И/ИЛИ ПРОМЫШЛЕННЫХ СТОЧНЫХ ВОД | 1992 |

|

RU2070165C1 |

| ПРОТИВОТОЧНЫЙ СЕКЦИОНИРОВАННЫЙ ГАЗЛИФТНЫЙ РЕАКТОР ДЛЯ ГАЗОЖИДКОСТНЫХ ПРОЦЕССОВ | 2003 |

|

RU2268086C2 |

| УСТРОЙСТВО С ВОЗВРАТНЫМ ПОТОКОМ ДЛЯ ПРОВЕДЕНИЯ ГАЗОФАЗНЫХ КАТАЛИТИЧЕСКИХ РЕАКЦИЙ | 1996 |

|

RU2124393C1 |

| ПРОДУКТ ОКИСЛИТЕЛЬНО-ГИДРОЛИТИЧЕСКОЙ ДЕСТРУКЦИИ ОСАДКОВ СТОЧНЫХ ВОД И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1995 |

|

RU2081857C1 |

| УСТАНОВКА ДЛЯ ОЧИСТКИ КОМПОСТА | 1993 |

|

RU2050342C1 |

| СПОСОБ ПЕРЕРАБОТКИ ТОКСИЧНЫХ ПРОМЫШЛЕННЫХ ПРОДУКТОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1995 |

|

RU2081642C1 |

| Газлифтный аппарат | 1977 |

|

SU632386A1 |

Изобретение относится к устройствам для окисления сложных суспензий твердое - жидкость и может быть использовано при переработке небольших количеств биогенных отходов в условиях периодического процесса. Газлифтный аппарат содержит жидкостную и газоотделительную камеры в виде размещенных друг над другом полых цилиндров, соединенных газлифтной и циркуляционной трубами с образованием выносного контура, штуцер подачи газа, размещенный в нижней части газлифтной трубы, патрубки подачи исходного материала и выгрузки конечного продукта. Для интенсификации перемешивания и исключения мертвых зон нижний конец газлифтной трубы размещен в передней части жидкостной камеры, а верхний - в задней части газоотделительной камеры, верхний конец циркуляционной трубы размещен в передней части газоотделительной камеры, а нижний- в задней части жидкостной камеры и в нижней части газлифтной трубы выполнена петля, 1 з.п. ф-лы, 3 ил.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| SU, авторское свидетельство, 1212550, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| RU, патент, 2070434, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1998-12-10—Публикация

1997-07-30—Подача