Изобретение относится к неорганической химии, а именно к способам получения фторидов углерода (CFx)n-твердых соединений, которые используются в качестве смазочных веществ, водо- и маслонепроницаемых агентов, а также активных материалов для электродов.

Известны [J. of Fluorine Chemistry, 46(1990), 461-477; Inorganic Chemistry, V. 11, N 10, 1972, p. 2568-2670] способы получения этих соединений, которые заключаются в гетерогенном взаимодействии твердого углеродного материала и газообразного фтора при температурах, не превышающих 600oC.

Известен способ [Патент РФ 2054375, з. 15.05.87, оп. 20.02.96], включающий обработку углеродного материала фторирующим агентом и инертным газом, взятых в соотношении 1:(1-3).

Известные способы позволяют получать фторуглероды от черного до белого цвета в зависимости от содержания в них фтора.

Основной сложностью проведения известных процессов является термодеструкция образующегося фторуглеродного материала, которая может происходить при локальных перегревах реакционной массы с образованием побочных продуктов - тетрафторметана, гексафторметана и т.п. Этот процесс может быть описан следующими схемами реакций:

n(C + 1/2F2) ---> (CF)n, (1)

C + 2F2 ---> CF4, (2)

4(CF)n ---> 3nC + nCF4, (3)

3C + 6F2 ---> 3CF4. (4)

Для того, чтобы снизить вероятность прохождения побочных реакций, фтор подается в смеси, содержащей инертные газы, например азот или аргон.

Наиболее близким к заявляемому способу является способ получения фторидов углерода, по которому графит обрабатывают при повышенной температуре фтором, разбавленным отходящим газом фторирования углерода [Заявка Великобритании 2111472, кл. С 01 В 31/00, оп. 06.07.1983].

Проведение процесса по этому способу включает циркуляцию фторсодержащего газа через реакционную камеру, заполненную твердым графитом. При контакте фторсодержащего газа и графита образуются твердые фториды углерода и смесь газообразных фторуглеродов, включая высокомолекулярные продукты. Рассматриваемый процесс включает стадию разложения образовавшихся газообразных высокомолекулярных продуктов с катализаторами, вызывающими их разложение до продуктов, содержащих до 4 атомов углерода в молекуле. В качестве такого катализатора используются фториды металлов, например CoF3 и FeF3. Таким образом, газ, подаваемый на стадию фторирования, содержит до 3 об.% фторуглеродов, имеющих более 4 атомов углерода. В качестве исходного сырья в рассматриваемом процессе могут использоваться синтетический и природный графит, кокс, сажа и активированный уголь.

Задачей, стоящей перед разработчиками предлагаемого технического решения, была разработка эффективного способа фторирования твердого углеродного материала без использования обычно применяемых в аналогичных процессах инертных газов и без стадии каталитического разложения побочных продуктов.

Сущность изобретения состоит в том, что фторирование исходного углеродсодержащего сырья проводят смесью, состоящей из фтора и тетрафторметана в соотношении фтор: тетрафторметан (2-5)-(8-5) част. объемных или (20-80)-(80-50) об.%.

Далее в описании соотношение газов в исходной смеси приведено в объемных частях и объемных процентах. В качестве источника тетрафторметана может использоваться смесь отходящих газов рассматриваемого процесса, которую рециклируют в реактор синтеза, или смесь, полученная при синтезе тетрафторметана. Использование такой смеси в качестве фторирующего реагента позволяет снизить возможность локальных перегревов в реакционной среде, сократить термодеструкцию твердого материала и избежать возможности возникновения взрывоопасных ситуаций. Отказ от использования инертного газа способствует снижению затрат как на исходное сырье, так и на стадию его отделения. Кроме того, при использовании газов рецикла собственного производства отпадает необходимость подогрева газов, подаваемых на синтез, что способствует снижению энергозатрат. Чтобы получить требуемую смесь газов, к фтору добавляют смесь отходящих газов процесса фторирования углеродного сырья, содержащую в основном тетрафторметан, до 10% фтора и незначительное количество гексафторэтана C2F6 (менее 0,25%), и октафторпропан C3F8 (менее 0,05%). Выполняя функцию разбавителя, тетрафторметан к тому же позволяет снизить термодеструкцию образующегося фторида углерода, что приводит к снижению количества побочных перфторуглеродов, в том числе и тетрафторметана. Смесь, подаваемая на фторирование, содержит не менее 50% фтора (50-75%), остальное - отходящие газы процесса фторирования, в основном состоящие из тетрафторметана и 10% непрореагировавшего фтора.

В качестве углеродсодержащего сырья может использоваться любой твердый материал, состоящий из углерода - графит, сажа, уголь, например, марки БАУ-3 и т.п.

Процесс по изобретению проводят следующим образом.

В реактор фторирования загружают углеродный материал. В смеситель вводят фтор и газ, содержащий тетрафторметан в количестве не менее 50%, например газ, полученный в процессе синтеза тетрафторметана, или рециклируемый газ со стадии получения фторида углерода из реактора. Процесс ведут при температуре 300-500oC в течение нескольких часов до полного превращения углеродного материала.

Пример 1.

В реактор синтеза на лотки слоем 4-5 мм загружают 12 кг сажи марки Т-900. Через смеситель в течение 60 часов пропускают электролизный фтор. Соотношение газов в смеси, подаваемой на синтез: 20% фтора и 80% тетрафторметана. Процесс проводят при температуре 350oC. В результате образуется твердый материал белого цвета с содержанием фтора 60 мас.% и выходом 95% из расчета на углерод.

Пример 2.

В реактор синтеза загружают 3 кг сажи Т-900. При температуре 350oC подают смесь фтора и тетрафторметана с содержанием в смеси: фтора 40%, тетрафторметана 57%, гексафторэтана 1,5%, октафторбутана 0,3%, остальное - примеси CO2 и азота.

Через 50 часов получили серо-белый порошок с содержанием фтора 55 мас.% и выходом по углероду 96%.

Пример 3.

В реактор синтеза загрузили 12 кг сажи марки К-354. При температуре 400oC подавали смесь газов: фтор из электролизера и часть отходящих газов процесса синтеза тетрафтометана при суммарном содержании в смеси фтора 50%, тетрафторметана 49,0%, остальное - примеси. Получили белоснежный порошок - твердое фторуглеродное соединение с содержанием фтора 50 мас.% и выходом по углероду 98%.

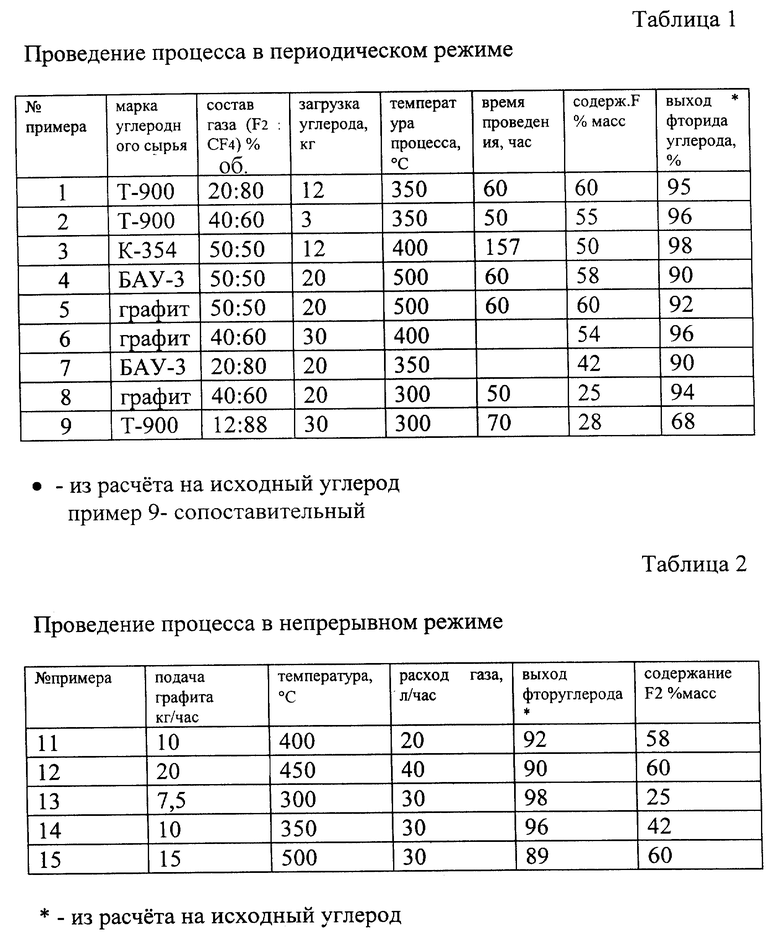

Результаты опытов 1-9, проведенных в периодическом режиме, включая примеры 1-3, сведены в таблицу 1.

Пример 10.

Процесс проведен в непрерывном режиме. В реактор с вибрацией углеродного порошка непрерывно подавали графит с размером частиц 3-6 мм и фтор, разбавленный тетрафторметаном, в соотношении 1:1, температура процесса 400oC. Подача углерода 10 кг/час, смеси фтор:тетрафторметан 20 м3/час.

Выход твердого порошка составляет 92% из расчета на поданный углерод, содержание фтора 58 мас.%.

Результаты опытов непрерывного проведения процесса приведены в таблице 2.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ТЕТРАФТОРМЕТАНА | 1997 |

|

RU2117652C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПЕРФТОРУГЛЕРОДОВ | 1997 |

|

RU2130007C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕТРАФТОРМЕТАНА | 1999 |

|

RU2155743C1 |

| СПОСОБ ПОЛУЧЕНИЯ ФТОРИРОВАННОГО УГЛЕРОДА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1996 |

|

RU2119448C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПЕРФТОРУГЛЕРОДОВ | 1999 |

|

RU2150451C1 |

| СПОСОБ ПОЛУЧЕНИЯ ФТОРУГЛЕРОДОВ | 1999 |

|

RU2163221C2 |

| СПОСОБ ПОЛУЧЕНИЯ ФТОРИРОВАННОГО УГЛЕРОДА | 2003 |

|

RU2241664C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГЕКСАФТОРЭТАНА | 1997 |

|

RU2124493C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГЕКСАФТОРЭТАНА И/ИЛИ ОКТАФТОРПРОПАНА | 2002 |

|

RU2224736C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕТРАФТОРМЕТАНА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2002 |

|

RU2211210C1 |

Изобретение предназначено для неорганической химии и может быть использовано при получении смазочных веществ, масло- и водонепроницаемых агентов, активных материалов для электродов. В реактор помещают сажу, графит или активированный уголь. Подают отходящие газы фторирования углерода с соотношением фтор : тетрафторметан (2-5) : (8-5) объемных частей. Фторирование ведут при температуре 350-500°С. Процесс можно проводить в непрерывном режиме с использованием тетрафторметана в составе газов, рециклируемых со стадии фторирования. Выход фторида углерода 90-98%, содержание F2 до 60 мас.%. Способ прост, не требует дорогостоящих инертных газов и каталитического разложения побочных продуктов. 1 з.п. ф-лы, 2 табл.

| СТЕНД КОНТРОЛЯ КАЧЕСТВА КРЕПЛЕНИЯ ДВЕРЕЙ КОРПУСНОЙ МЕБЕЛИ | 1996 |

|

RU2111472C1 |

| Способ получения фторида углерода | 1975 |

|

SU577175A1 |

| Способ получения фторида углерода | 1986 |

|

SU1435533A1 |

| Способ получения фторида углерода | 1990 |

|

SU1834837A3 |

| ФТОРИСТЫЙ УГЛЕРОД И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1987 |

|

RU2054375C1 |

| Двуслойная полюсопереключаемая трехфазная обмотка совмещенного типа | 1988 |

|

SU1585878A1 |

| СИСТЕМА УПРАВЛЕНИЯ И ДИАГНОСТИКИ ТРАНСПОРТНОГО СРЕДСТВА | 1996 |

|

RU2104883C1 |

| ЭЛЕКТРОПРОВОДНАЯ КОНТАКТНАЯ ВСТАВКА ТОКОСЪЕМНИКА ТРАНСПОРТНОГО СРЕДСТВА | 1994 |

|

RU2104884C1 |

| Способ размножения копий рисунков, текста и т.п. | 1921 |

|

SU89A1 |

Авторы

Даты

2000-05-27—Публикация

1998-11-02—Подача