Изобретение относится к термическому пиролизу и может быть использовано при утилизации шин и других резинотехнических изделий (РТИ).

Известен способ термической переработки изношенных шин вакуумным пиролизом при 450-510°С и абсолютном давлении менее 5 кПа с получением углеродной сажи с поглощением йода 0,13-0,15 кг/кг, масляным числом по ДБФ (80-100) 105 м3/кг и числом красящей способности 55-63 (US 5087436, кл. С 09 С 1/48, опублик. 11.02.1992).

Известен способ термической переработки изношенных шин, при котором пиролиз ведут при 550-800°С в среде восстановительного газа с разделением продуктов пиролиза и выделением твердого остатка (RU 2319187, кл. В 29 В 17/00, опублик. 10.10.1999).

Недостатком известных способов являются большие энергетические затраты.

Известен способ термической переработки изношенных шин в среде рециркулируемых газов, получаемых при проведении процесса. Реакция пиролиза шин идет при 200-500°С в течение 3-6 часов. Данным способом получают жидкую фракцию с удельным весом 0,927, которая содержит большое количество тяжелых углеводородов, что затрудняет ее дальнейшую переработку (авторское свидетельство НРБ 19857, кл. В 29 Н 19/00, опублик. 15.12.1980).

Техническим результатом изобретения является снижение энергетических затрат и повышение выхода легких углеводородных фракций.

Заявленный технический результат достигается тем, что в способе термической переработки изношенных шин и резинотехнических изделий в среде рециркулирующих газов пиролиза в реакторе, при температуре 200-500°С, с разделением продуктов пиролиза посредством аппарата разделения, согласно изобретению продукты пиролиза газообразные углеводороды от С1 до С4 из аппарата разделения подают в нижнюю часть реактора, а выходящие из топки реактора дымовые газы пропускают через теплообменник,

расположенный внутри ректора, для нагрева рециркулируемых газов и перерабатываемого материала, при этом подают в бункер для нагрева находящегося в нем измельченного материала. Технический результат достигается также тем, что в качестве топлива для получения продуктов сгорания используют газообразные или жидкие углеводороды пиролиза.

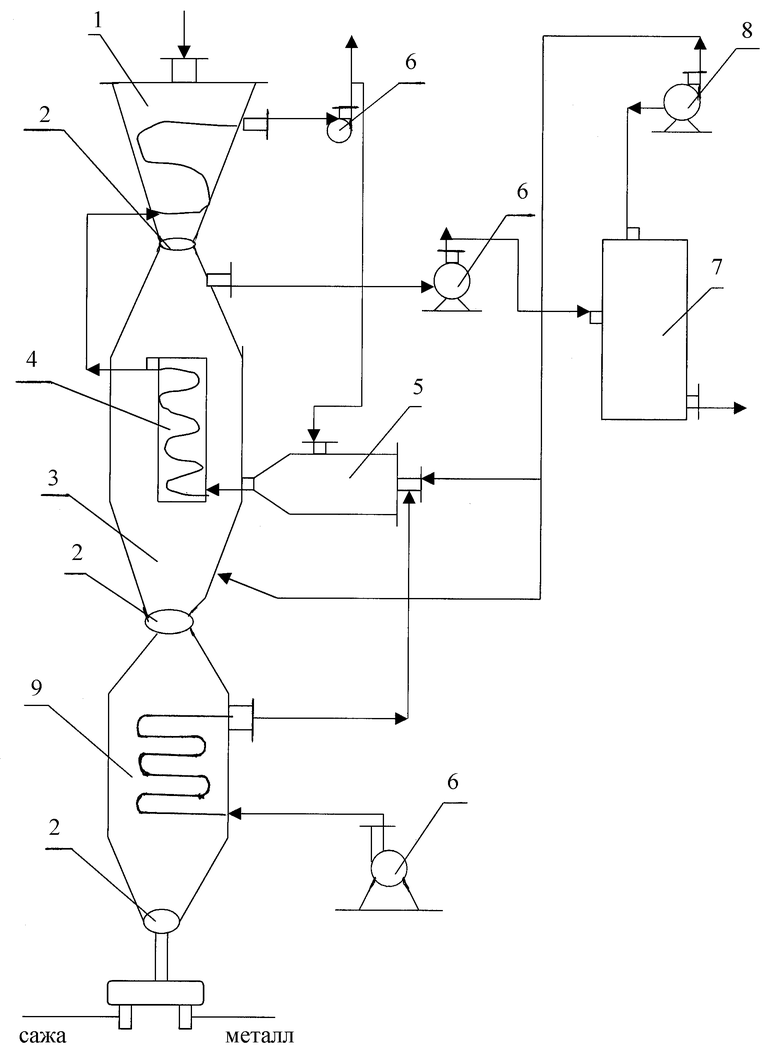

На приведенном чертеже схематично изображено устройство для проведения способа, где 1 - бункер, 2 - питатели, 3 - реактор, 4 - теплообменник, 5 - топка, 6 - воздухо- и газодувки, 7 - аппарат разделения (конденсатор или отпарная колонна), 8 - нагнетатель, 9 - бункер.

Способ осуществляется следующим образом.

Измельченные изношенные шины или РТИ загружают в бункер 1, обогреваемый продуктами горения, где их нагревают до температуры 180-200°С, и через герметичный питатель 2 направляют в реактор 3. В реакторе 3 крошку нагревают за счет тепла продуктов сгорания, проходящих через теплообменник 4, и за счет рециркулируемых газов, подаваемых в нижнюю часть реактора 3, в соотношении 0,3-0,5:1 к материалу. В качестве топлива для получения продуктов сгорания, поступающих из топки в теплообменник, используют газообразные углеводороды или тяжелую фракцию жидких углеводородов, полученных при разложении шин. Продукты пиролиза (пары углеводородов и углеводородные газы) выводят из верхней части реактора 3 и при температуре 230-280°С подают газодувкой 6 в аппарат разделения 7, где газообразные углеводороды от C1 до С4 подают нагнетателем 8 в нижнюю часть реактора 3, а жидкие углеводороды от С5 до С14 идут на переработку. Твердые продукты, содержащие углеродную сажу, металл, минеральные составляющие резиновых смесей (двуокись цинка, мел, серу и др.) охлаждают рециркулируемыми газообразными углеводородами в нижней части ректора 3 и выводят в охлаждаемый воздухом бункер 9, из бункера 9 через герметичный питатель 2 материал поступает на разделение остатка на трехуглерод с минеральными составляющими и металл. Нагретый воздух после охлаждения бункера 9 подают

в топку 5 на горение топлива. Из топки 5 дымовые газы с температурой до 500°С проходят через теплообменник 4, расположенный внутри реактора, где через стенку нагревают рециркулируемые газы и перерабатываемый материал. Из теплообменника 4 дымовые газы поступают в обогреваемый бункер 1 и нагревают измельченный материал. Часть дымовых газов выбрасывается в атмосферу, другая часть идет в топку 5 на разбавление продуктов горения.

ПРИМЕР 1. Измельченный материал (крошку изношенных шин и РТИ) загружают в обогреваемый бункер 1, нагревают до температуры 180°С, герметичным питателем 2 подают в реактор 3, где разлагают в среде рециркулируемых газов при температуре 420°C. Количество рециркулируемых газов в соотношении к материалу 0,4:1. Время переработки 1 час 34 мин. В результате пиролиза получают 8,2% газообразных и 56,7% жидких углеводородов, 35,1% твердого остатка от веса загружаемого материала. Жидкая фракция углеводородов имеет плотность 0,85 г/см3. Количество фракций, выкипающих до температуры 360°С, составляет 97,1%. Твердый остаток после выделения металла имеет следующие показатели по ASTM: йодное число, г/кг, 96, внешняя поверхность,м2/г, 90, светопропускание толуольного экстракта, %, 84, ДБФ, см3/100 г, 92.

ПРИМЕР 2. Измельченные шины загружают в обогреваемый бункер 1, нагревают дымовыми газами до температуры 190°С, герметичным питателем 2 подают в реактор 3 и разлагают в среде рециркулируемых газов при температуре 450°С. Количество рециркулируемых газов в соотношении к перерабатываемому материалу 0,5: 1. Время переработки 1 час 25 мин. В результате пиролиза получают 8,7% газообразных, 63,4% жидких углеводородов и 27,9% твердого остатка от веса загружаемого материала. Жидкая фракция углеводородов имеет плотность 0,86 г/см3. Количество фракций, выкипающих до температуры 360°С, составляет 95,8%. Твердый остаток после выделения металла имеет следующие показатели по ASТМ: йодное число, г/кг, 109, внешняя поверхность, м2/г, 105, светопропускание толуольного экстракта,%, 91, ДБФ, см3/100 г, 95.

Сравнительный анализ результатов пиролиза по предлагаемому способу и прототипу дан в таблице.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ ИЗНОШЕННЫХ ШИН И РЕЗИНОТЕХНИЧЕСКИХ ИЗДЕЛИЙ | 2007 |

|

RU2339510C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ ИЗНОШЕННЫХ ШИН И РЕЗИНОТЕХНИЧЕСКИХ ИЗДЕЛИЙ | 2009 |

|

RU2391205C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ ИЗНОШЕННЫХ ШИН | 1997 |

|

RU2139187C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ ИЗНОШЕННЫХ ШИН И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2004 |

|

RU2269415C2 |

| Способ комплексной переработки резинотехнических отходов | 2021 |

|

RU2780839C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ ИЗНОШЕННЫХ ШИН | 2008 |

|

RU2391359C1 |

| СПОСОБ ПЕРЕРАБОТКИ ИЗНОШЕННЫХ ШИН | 2003 |

|

RU2248880C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ БИОМАССЫ | 1997 |

|

RU2124547C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ ТВЕРДЫХ ОРГАНИЧЕСКИХ ОТХОДОВ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2008 |

|

RU2393200C2 |

| УСТРОЙСТВО ДЛЯ ПЕРЕРАБОТКИ РЕЗИНОВЫХ ОТХОДОВ | 2013 |

|

RU2543619C1 |

Изобретение относится к термическому пиролизу и может быть использовано при утилизации шин и резинотехнических изделий. В способе термической переработки перерабатывают изношенные шины и резинотехнические изделия в среде рециркулирующих газов пиролиза в реакторе при температуре 200-500°С с разделением продуктов пиролиза посредством аппарата разделения. Продукты пиролиза газообразные углеводороды от C1 до С4 из аппарата разделения подают в нижнюю часть реактора. Выходящие из топки реактора дымовые газы пропускают через теплообменник, расположенный внутри реактора, для нагрева рециркулируемых газов и перерабатываемого материала и при этом подают в бункер для нагрева находящегося в нем измельченного материала. Способ обеспечивает выход легких углеводородных фракций и позволяет снизить энергетические затраты. 1 з.п. ф-лы, 1 ил., 1 табл.

| СПОСОБ ТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ ИЗНОШЕННЫХ ШИН | 1997 |

|

RU2139187C1 |

| Желобчатая подкова с эластичными вкладышами | 1928 |

|

SU19857A1 |

| СПОСОБ ПЕРЕРАБОТКИ ИЗНОШЕННЫХ ШИН | 1998 |

|

RU2142357C1 |

| RU 2062284 C1, 20.06.1996 | |||

| УСТРОЙСТВО И СПОСОБ ДЛЯ ДЕПОЛИМЕРИЗАЦИИ ВТОРИЧНЫХ ПЛАСТМАСС И ПЛАСТМАССОВЫХ ОТХОДОВ | 1995 |

|

RU2174530C2 |

Авторы

Даты

2005-03-27—Публикация

2003-06-18—Подача