Изобретение относится к цветной металлургии, в частности к электролитическому получению алюминия, и касается ремонта футеровки катодных устройств алюминиевых электролизеров.

В практике электролиза алюминия известна проблема, когда в результате образования дефектов в углеродсодержащей футеровке расплав достигает стальной конструкции катода и, растворяя его, выходит из футерованного кожуха. При этом содержание железа в катодном металле возрастает, снижается объем расплава в ванне, качество алюминия-сырца, срок службы и производительность электролизера, возрастают трудозатраты.

Известен способ ремонта футеровки и ввода в эксплуатацию алюминиевого электролизера, согласно которому выполняют ремонтные операции определения места разрушения бортовой футеровки, снижают уровни электролита и металла в ванне, выполняют забивку пространства борт - анод оборотным электролитом, удаляют застывший электролит и металл в месте разрешения борта, расчищают место разрушения футеровки, выполняют набойку из подовой массы и вводят в электролизер в эксплуатацию заливкой жидкого электролита до нормы 1.

Известный способ ремонта футеровки "на ходу" не позволяет достичь высокого качества ремонта участка футеровки, поскольку набойка из подовой (анодной) массы не обладает необходимой адгезией на горячем бортовом блоке и подвержена воздействию атмосферного кислорода со стороны катодного кожуха и воздействию расплава со стороны анода. Скорость коксования подовой (анодной) массы при этом в несколько раз превышает допустимую, обеспечивающую качество набойки, приводит к возрастанию пористости за счет потери низкотемпературных летучих углеводородов. В результате, срок службы набойки составляет не более 1-4 месяцев, что снижает срок службы электролизера, сортность получаемого алюминия, возрастает расход электроэнергии и трудозатраты.

Цель изобретения - повышение срока службы и производительности электролизера, сортности получаемого алюминия, снижение трудозатрат.

Поставленная цель достигается тем, что ремонтные операции на бортовой футеровке алюминиевого электролизера проводят в режиме нахождения электролизера в электрической короткозамкнутой цепи анод - металл, при этом до осуществления набойки подовой массой заменяют разрушенные бортовые блоки на новые, и операции ввода в эксплуатацию электролизера осуществляют путем увеличения напряжения на электролизере до 4,0 - 6,0 В и выдерживания электролизера на этом напряжении до наплавления жидкого электролита. Набойку подовой массой могут выполнять дополнительно по обоим продольным сторонам бортового блока на всю его высоту. Время нахождения электролизера в состоянии короткозамкнутой цепи анод - металл составляет не более 48 часов. После набойки подовой массой горизонтальной бортовой лист жесткости восстанавливают. Набойку могут выполнять из шихты, содержащей половую массу и глинозем в соотношении 1 : (0,05 - 0,3 мас.%).

Выведение электролизера из электролиза без отключения от электрической цепи позволяет исключить выделение вредных фторсодержащих веществ и снизить тепловыделение в рабочую зону, что резко облегчает условия труда при ремонте и снижает трудозатраты. Как обратная сторона этого, возрастает качество восстановленной футеровки.

Прекращение электролиза на период ремонта позволяет надежно защитить оборотным электролитом участок ремонта от воздействия расплава.

Наконец, с другой стороны, сохранение короткозамкнутой цепи анод - металл позволяет сохранить электролизер в "горячем" состоянии, и тем самым перевести его в электролиз на напряжении 5,0 - 6,0 В, что снижает расход электроэнергии, трудозатраты.

Удаление разрешенных бортовых блоков и замена их на новые блоки увеличивает срок службы катода (электролизера) с 1-4 месяцев (по прототипу) до 9-12 месяцев. Сокращается расход электроэнергии, себестоимость алюминия-сырца, возрастает производительность электролизера, сортность получаемого алюминия.

Выполнение набойки их подовой массы в нижней части бортовых блоков и установление горизонтального бортового листа жесткости исключает проникновение расплава в цоколь катода, всплытие бортовых блоков. Использование шихты из ходовой массы и глинозема повышает качество скоксованного материала, повышается срок службы электролизера и качество алюминия.

Увеличение и поддержание напряжения на электролизере до 4,0-6,0 В без заливки жидкого электролита увеличивает приход Джоулева тепла в электролизер, необходимого для коксования подовой массы в набойке и наплавления собственного жидкого электролита. В то же время расплав не достигает свежей, нескоксовавшейся набойки до полного ее коксования. При этом снижается трудозатраты, расход электроэнергии.

Нахождение электролизера в состоянии короткозамкнутой цепи не более 48 ч позволяет, с одной стороны, обеспечить улучшение условий труда и снижение трудозатрат, а с другой стороны - не позволяет охладить электролизер до температур, приводящих к разрушению подовых блоков.

Заливка дополнительного жидкого электролита при напряжении 5,0-6,0 В ускоряет выход электролизера на устойчивый электролиз, тем самым возрастает его производительность.

Восстановление горизонтального бортового листа жесткости после набойки подовой массой создает обжатие восстановленной бортовой футеровки, что исключает всплытие бортовых блоков при электролизе.

Применение шихты из подовой массы и глинозема улучшает качество набойки, снижается пористость и смачиваемость набойки алюминием. Это повышает устойчивость набойки к воздействию расплава, повышается срок службы электролизера.

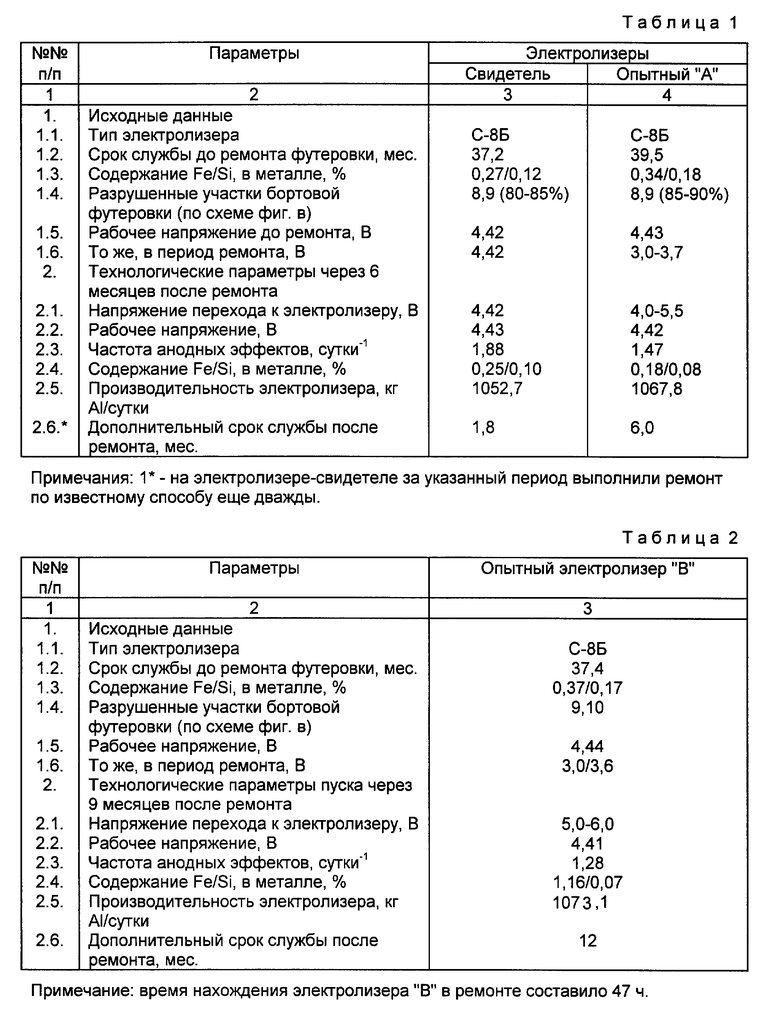

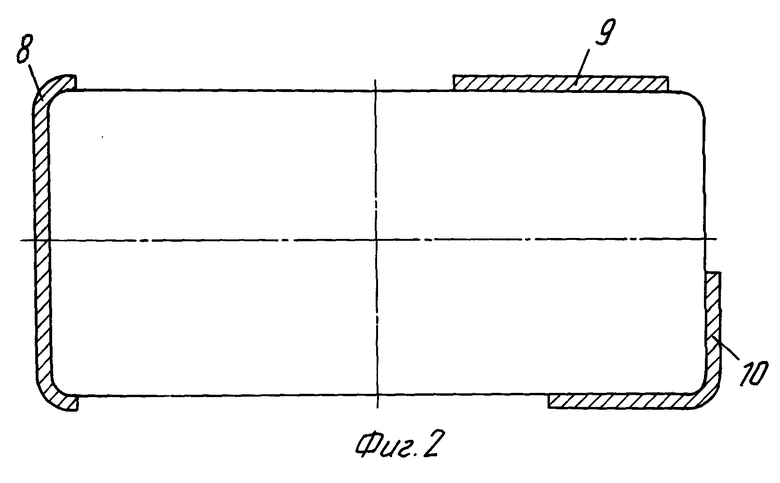

Изобретение поясняется чертежами, на которых изображены фрагмент сечения катода с новым бортовым блоком, установленным взамен разрушенного (фиг. 1) и катод в плане с возможными участками ремонта бортовой футеровки (фиг. 2).

Новые бортовые блоки 1 устанавливают вместо удаленных разрушенных после удаления горизонтального бортового листа местности 2, снижения уровня катодного металла и электролита с сохранением короткозамкнутой цепи анод - металл, забивки пространства борт - анод оборотным электролитом (на чертеже не показано) и удаления застывшего оборотного электролита и металла в месте 3 разрушения борта. На подушку 4 цоколя 5 из подовой массы или ее шихты с глиноземом выполняют набойку подушки 4 и шва, и пространства бортовой блок - подовый блок, или, при использовании бортовых блоков меньшей толщины, набойку 6 выполняют по всей высоте блока 1 с обоих продольных сторон, устанавливают горизонтальный бортовой лист 2 жесткости, соединенный жестко с верхним поясом катодного кожуха 7 (фиг. 1). Участки 8, 9, 10 бортовой футеровки, подлежащие ремонту, определяют исходя из степени износа бортовых блоков по их толщине и высоте (фиг. 2). При наличии сквозного отверстия 3 в катодном кожухе его плотно закрывают стальным листом, изнутри и/или снаружи (фиг. 1).

Пример 1. На промышленном электролизере с самообжигающимся анодом и верхним токоподводом типа С-8Б на силу тока 156 кА со сроком службы 39,5 месяцев, имеющем износ бортовой футеровки 85-90% по толщине бортового блока в выходном (по ходу тока) торце и на продольной лицевой стороне катода выполняют ремонт бортовой футеровки участков 8, 9 и ввод электролизера в эксплуатацию согласно предлагаемому способу (п. 1 формулы) без ограничения времени К. З. цепи "анод-металл", без добавления глинозема в половую массу, без набойки на всю высоту блока, без заливки жидкого электролита и без восстановления горизонтального листа жесткости катода (опытный электролизер).

На другом промышленном электролизере аналогичного типа, имеющем срок службы 37,2 месяца, выполняет ремонт "на ходу" бортовой футеровки участков 8,9 согласно известному способу (электролизер-свидетель).

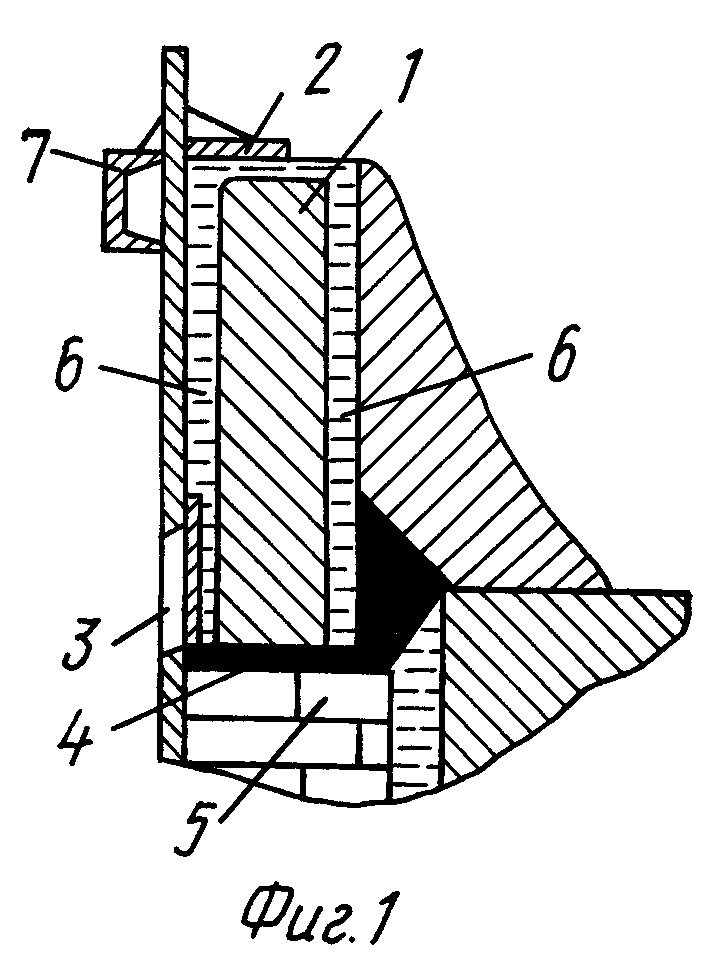

Исходные данные, технологические параметры и технико-экономические показатели промышленных испытаний обоих электролизеров в течение 9 месяцев после ремонта футеровки приведены в табл. 1.

После установки новых бортовых блоков 1 и выполнения набойки 6 из подовой массы увеличивают напряжение на электролизере с 3,8 до 4,0-6,0 В и выдерживают до наплавления жидкого электролита из твердого, внесенного в пространство борт - анод. После этого устанавливают заданное рабочее напряжение. На опытном электролизере состояние отремонтированного участка бортовой футеровки - целостность сохранена. Электролизер продолжает работать в устойчивом режиме.

Время нахождения электролизера "A" в ремонте составило 42 часа.

Пример 2. На промышленном электролизере аналогичного типа со стороны службы 37,4 месяца выполняют ремонт бортовой футеровки участков 9, 10 и ввод электролизера в эксплуатацию согласно предлагаемому способу с добавлением 10 мас.% глинозема в подовую массу; набойку 6 выполняют на всю высоту бортового блока, имеющего уменьшенную (до 115 мм) толщину (фиг. 1), и с заливкой электролита (~ 2-2,5 т) через 18 часов после завершения ремонта (опытный электролизер), с восстановлением горизонтального бортового листа жесткости, после выполнения набойки 6. Увеличение напряжения на электролизере и наплавления части жидкого электролита выполняют аналогично примеру 1 описания. После заливки жидкого электролита устанавливают рабочее заданное напряжение.

Исходные данные, результаты испытаний опытного электролизера в течение 12 месяцев отражены в табл. 2.

Как следует из полученных результатов, на опытных электролизерах "A", "B", где выполнен текущий ремонт "на ходу" бортовой футеровки по предлагаемому способу, повышается срок службы более чем на 6-12 месяцев, производительность на 15-21 кг Аl/сутки; снижается рабочее напряжение на 0,01-0,03 В, что указывает на уменьшение токов утечки через борт и повышает производительность электролизера, особенно, с применением шихты подовая масса - глинозем. Как следствие, на опытных электролизерах возрастает сортность получаемого алюминия. Высокое качество ремонта указывает на улучшение условий труда при нахождение электролизера в коротком замыкании анод - металл.

Таким образом, предлагаемый способ ремонта бортовой футеровки позволяет увеличить срок службы и производительность электролизера, сортность получаемого алюминия, снизить трудозатраты за счет сокращения количества ремонтов, улучшения экологических условий проведения ремонта, увеличения срока службы электролизера.

Изобретение относится к цветной металлургии, в частности к электролитическому получению алюминия, и касается ремонта футеровки катодных устройств алюминиевых электролизеров. Перед началом ремонта электролизер выводят из электролиза без отключения от электрической цепи серии, удаляют электролит с сохранением короткозамкнутой цепи анод - металл, удаляют разрушенные бортовые блоки, устанавливают новые бортовые блоки взамен удаленных, выполняют набойку из подовой массы в нижней части бортовых блоков и в пространстве бортовой блок - подовый блок, увеличивают напряжение до 4,0 - 6,0 В и выдерживают на этом напряжении до наплавления жидкого электролита. Набойку из подовой массы выполняют дополнительно по обеим продольным сторонам бортового блока на всю его высоту. Время нахождения электролизера в состоянии короткозамкнутой цепи анод - металл составляет не более 48 ч. После наплавления жидкого электролита при напряжении 5,0 - 6,0 В могут производить дополнительную заливку жидкого электролита. После набойки подовой массой горизонтальный бортовой лист жесткости могут восстанавливать. Набойку могут выполнять из шихты, содержащей подовую массу и глинозем в соотношении 1: (0,05 - 0,3) мас. %. Изобретение позволяет повысить срок службы и производительность электролизера и сортность получаемого алюминия и снизить трудозатраты 5 з.п. ф-лы, 2 ил., 2 табл.

| Беляев А.С | |||

| и Беляев М.А | |||

| Ремонт алюминиевых электролизеров | |||

| - М.: Металлургия, с.106 - 107. |

Авторы

Даты

1999-01-10—Публикация

1997-06-16—Подача