Изобретение относится к автомобилестроению и .может быть использовано в тормозных системах автотранспортных средств.

Целью изобретения является повышение надежности работы путем уменьшения осевых нагрузок на элементы соединения обоймы и приводного вала.

У.меньшение осевых нагрузок обеспечивается за счет замены жесткой связи между приводны.м валом и обоймой на гибкую связь, а также за счет за.мены кулачкового механизма свободного хода на роликовый механизм свободного хода, что обеспечивает возможность поворота обоймы в обоих направлениях независи.мо от поворота приводного вала.

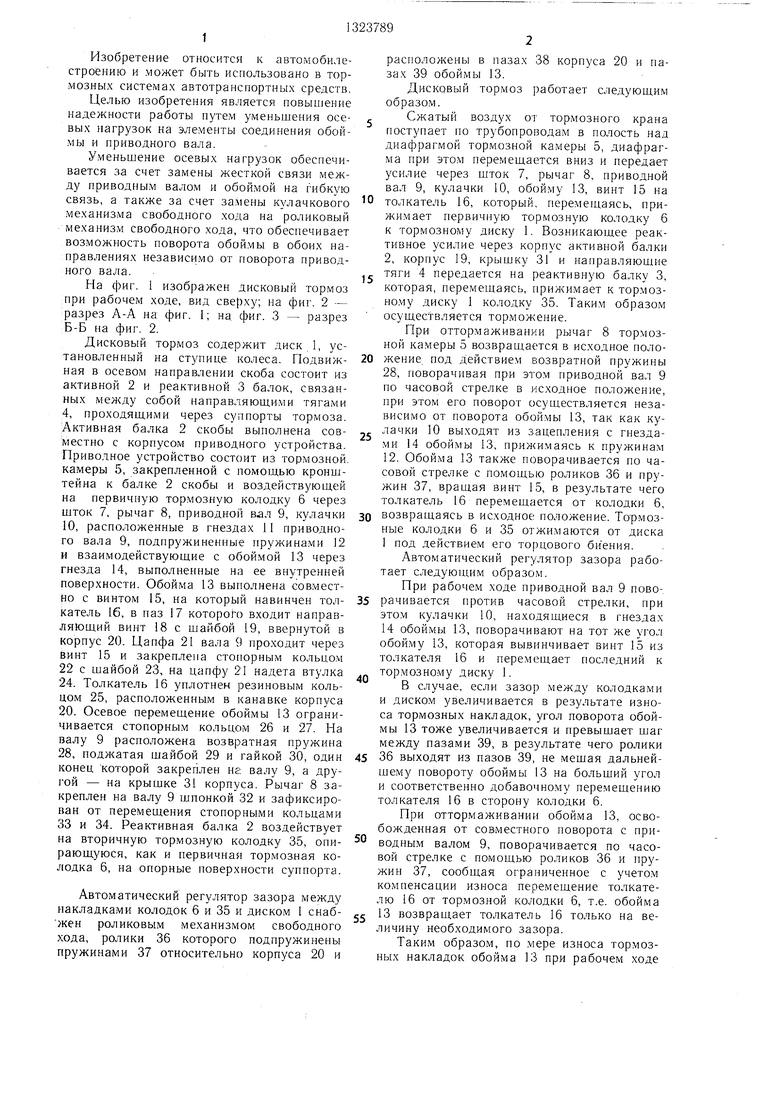

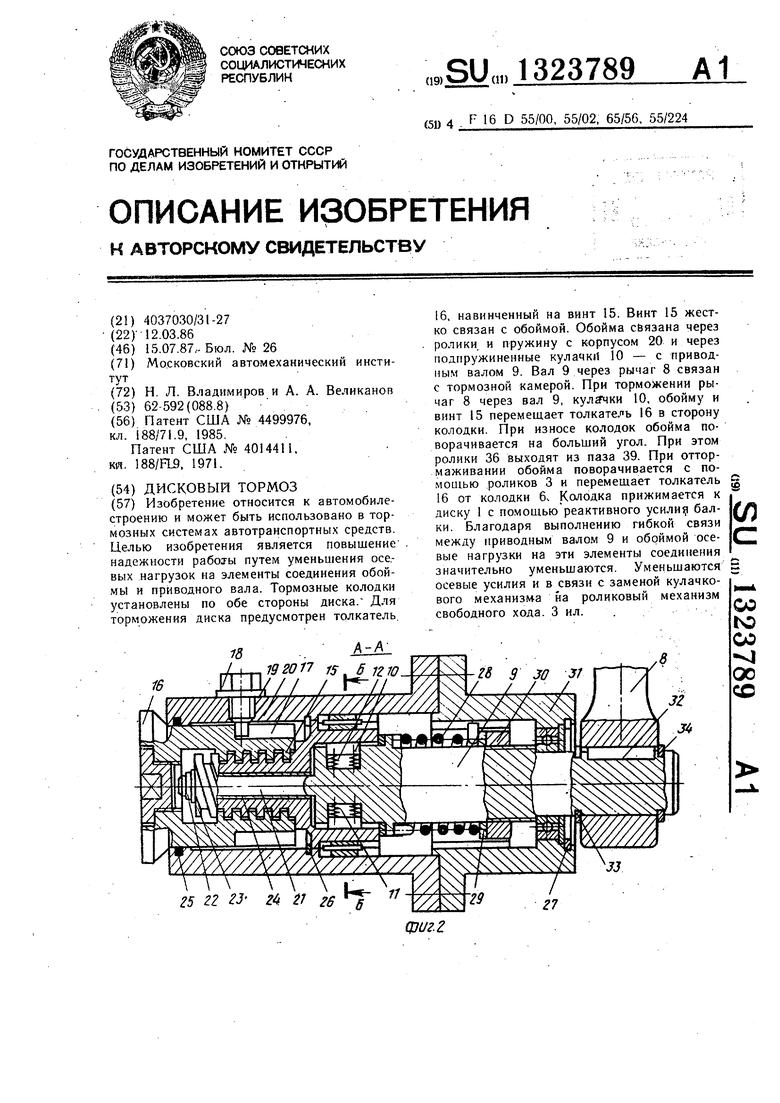

На фиг. 1 изображен дисковый тормоз при рабочем ходе, вид сверху; на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 - разрез Б-Б на фиг. 2.

Дисковый тормоз содержит диск 1, установленный на ступице колеса. Подвижная в осевом направлении скоба состоит из активной 2 и реактивной 3 балок, связанных между собой направляюш.ими тягами 4, проходяш,ими через суппорты тормоза. Активная балка 2 скобы выполнена совместно с корпусом приводного устройства. Приводное устройство состоит из тормозной, камеры 5, закрепленной с помощью кронштейна к балке 2 скобы и воздействующей на первичную тормозную колодку 6 через

расположены в пазах 38 корпуса 20 и пазах 39 обой.мы 13.

Дисковый тормоз работает следующи.м образом.

Сжатый воздух от тормозного крана поступает по трубопроводам в полость над диафрагмой тормозной камеры 5, диафрагма при этом неремеш,ается вниз и передает усилие через шток 7, рычаг 8, приводной вал 9, кулачки 10, обой.му 13, винт 15 на 10 толкатель 16, который, перемешаясь, при- жи.мает первичную тормозную колодку 6 к тормозному диску 1. Возникающее реактивное усилие через корпус активной балки 2, корпус 19, крышку 31 и направляющие тяги 4 передается на реактивную балку 3, которая, перемешаясь, прижимает к тормозному диску 1 колодку 35. Таким образом осуществляется тор.можение.

При оттормаживании рычаг 8 Top.vio3- ной камеры 5 возвращается в исходное положение, под действием возвратной пружины 28, поворачивая при этом приводной вал 9 по часовой стрелке в исходное положение, при этом его поворот осуществляется независимо от поворота обой.мы 13, так как кулачки 10 выходят из зацепления с гнезда- .ми 4 обоймы 13, прижимаясь к пружинам 12. Обойма 13 также поворачивается по часовой стрелке с помощью роликов 36 и пружин 37, вращая винт 15, в результате чего толкатель 16 перемещается от колодки 6,

15

20

25

шток 7, рычаг 8, приводной вал 9, кулачки зо возвращаясь в исходное положение. Тормоз10, расположенные в гнездах 11 приводного вала 9, подпружиненные нружина.ми 12 и взаимодействующие с обой.мой 13 через гнезда 14, выполненные на ее внутренней поверхности. Обойма 13 выполнена совместно с винтом 15, на который навинчен тол- 35 рачивается против часовой стрелки, при катель 16, в паз 17 которого входит направ-этом кулачки 10, находящиеся в гнездах

ные колодки 6 и 35 отжимаются от диска 1 под действием его торцового би ения.

Автоматический регулятор зазора работает следующим образом.

При рабочем ходе приводной вал 9 поволяЮщий винт 18 с шайбой 19, ввернутой в корпус 20. Цапфа 21 вала 9 проходит через винт 15 и закреплена стопорным кольцом 22 с шайбой 23, на цапфу 21 надета втулка . 24. Толкатель 16 уплотнен резиновым кольцом 25, расположенным в канавке корпуса 20. Осевое перемещение обоймы 13 ограничивается стопорным кольцом 26 и 27. На валу 9 расположена возвратная пружина 28, поджатая шайбой 29 и гайкой 30, один 45 конец которой закреплен на валу 9, а дру- 1 ой - на крышке 31 корпуса. Рычаг 8 закреплен на валу 9 шпонкой 32 и зафиксиро- пан от перемещения стопорными кольцами 33 и 34. Реактивная балка 2 воздействует

14 обоймы 13, поворачивают на тот же угол обойму 13, которая вывинчивает винт 15 из толкателя 16 и перемешает последний к тормозно.му диску 1.

В случае, если зазор между колодками и диском увеличивается в результате износа тормозных накладок, угол поворота обоймы 13 тоже увеличивается и превышает шаг между пазами 39, в результате чего ролики 36 выходят из пазов 39, не мешая дальнейшему повороту обоймы 13 на больший угол и соответственно добавочному пере.мещению толкателя 16 в сторону колодки 6.

При оттормаживании обойма 13, освобожденная от совместного поворота с прина вторичную тормозную колодку 35, опи- водным валом 9, поворачивается по часорающуюся, как и первичная тормозная колодка 6, на опорные поверхности суппорта.

Автоматический регулятор зазора между накладками колодок 6 и 35 и диском I снаб- жен роликовым механизмом хода, ролики 36 которого подпружинены пружинами 37 относительно корпуса 20 и

вой стрелке с помощью роликов 36 и пружин 37, сообщая ограниченное с учетом компенсации износа перемещение толкателю 16 от тормозной колодки 6, т.е. обойма ее 13 возвращает толкатель 16 только на ве- свободноголичину необходимого зазора.

Таким образом, по мере износа тормозных накладок обойма 13 при рабочем ходе

расположены в пазах 38 корпуса 20 и пазах 39 обой.мы 13.

Дисковый тормоз работает следующи.м образом.

Сжатый воздух от тормозного крана поступает по трубопроводам в полость над диафрагмой тормозной камеры 5, диафрагма при этом неремеш,ается вниз и передает усилие через шток 7, рычаг 8, приводной вал 9, кулачки 10, обой.му 13, винт 15 на толкатель 16, который, перемешаясь, при- жи.мает первичную тормозную колодку 6 к тормозному диску 1. Возникающее реактивное усилие через корпус активной балки 2, корпус 19, крышку 31 и направляющие тяги 4 передается на реактивную балку 3, которая, перемешаясь, прижимает к тормозному диску 1 колодку 35. Таким образом осуществляется тор.можение.

При оттормаживании рычаг 8 Top.vio3- ной камеры 5 возвращается в исходное положение, под действием возвратной пружины 28, поворачивая при этом приводной вал 9 по часовой стрелке в исходное положение, при этом его поворот осуществляется независимо от поворота обой.мы 13, так как кулачки 10 выходят из зацепления с гнезда- .ми 4 обоймы 13, прижимаясь к пружинам 12. Обойма 13 также поворачивается по часовой стрелке с помощью роликов 36 и пружин 37, вращая винт 15, в результате чего толкатель 16 перемещается от колодки 6,

0

5

возвращаясь в исходное положение. Тормозрачивается против часовой стрелки, при этом кулачки 10, находящиеся в гнездах

ные колодки 6 и 35 отжимаются от диска 1 под действием его торцового би ения.

Автоматический регулятор зазора работает следующим образом.

При рабочем ходе приводной вал 9 поворачивается против часовой стрелки, при этом кулачки 10, находящиеся в гнездах

14 обоймы 13, поворачивают на тот же угол обойму 13, которая вывинчивает винт 15 из толкателя 16 и перемешает последний к тормозно.му диску 1.

В случае, если зазор между колодками и диском увеличивается в результате износа тормозных накладок, угол поворота обоймы 13 тоже увеличивается и превышает шаг между пазами 39, в результате чего ролики 36 выходят из пазов 39, не мешая дальнейшему повороту обоймы 13 на больший угол и соответственно добавочному пере.мещению толкателя 16 в сторону колодки 6.

При оттормаживании обойма 13, освобожденная от совместного поворота с при водным валом 9, поворачивается по часоповорачивается на больший угол, а возвращается на угол ч , что обеспечивает компенсацию износа накладок.

Формула изобретения

Дисковый тормоз, содержащий тормозной диск с установленными по обе стороны от него тормозными колодками, суппорт, винтовой механизм прижима с толкателем, имеющим резьбовое отверстие, и винтом, сопрягающимся с резьбовым отверстием, приводной вал с закрепленным на нем приводным рычагом, автоматический регулятор зазора с подвижной в окружном направт 4

лении обоймой и подпружиненными кулачками, размещенными в гнездах, отличающийся тем, что, с целью повыщения надежности работы путем уменьщения осевых, нагрузок на элементы соединения обоймы и приводного вала, он снабжен роликовым механизмом свободного хода, ролики которого подпружинены относительно корпуса и расположены в выполненных на внутренней поверхности корпуса и наружной поверхности обоймы пазах, гнезда выполнены на внутренней поверхности обоймы и на приводном валу, а винт жестко соединен с обоймой.

| название | год | авторы | номер документа |

|---|---|---|---|

| Дисковый тормоз | 1986 |

|

SU1383034A1 |

| Механизм продвижения материала швейной машины | 1989 |

|

SU1759966A1 |

| Дисковый тормоз | 1985 |

|

SU1234685A1 |

| Автоматический регулятор зазора для колодочного тормоза | 1970 |

|

SU634692A3 |

| Дисковый тормоз нормально-разомкнутого типа с пневматическим приводом | 1984 |

|

SU1196556A1 |

| Устройство для сборки проволочных контактов | 1988 |

|

SU1554040A1 |

| ТОРМОЗНОЙ МЕХАНИЗМ | 2001 |

|

RU2256829C2 |

| Механизм останова | 1987 |

|

SU1448144A1 |

| МЕХАНИЗМ НАТЯЖЕНИЯ И ОТПУСКА ОСНОВЫ НА ТКАЦКОМ СТАНКЕ | 2003 |

|

RU2240390C2 |

| Тормозное устройство постоянно замкнутого типа | 1984 |

|

SU1200031A1 |

Изобретение относится к автомобилестроению и может быть использовано в тормозных системах автотранспортны.х средств. Целью изобретения является повышение надежности работы путем уменьшения осе.- вых нагрузок на элементы соединения обой- мЫ и приводного вала. Тормозные колодки установлены по обе стороны диска. Для торможения диска предусмотрен толкатель. 7(5 16 25 гг гз 16, навинченный на винт 15. Винт 15 жестко связан с обоймой. Обойма обязана через ролики, и пружину с корпусом 20 и через подпружиненные кулачки 10 - с приводным валом 9. Вал 9 через рычаг 8 связан с тормозной камерой. При торможении рычаг 8 через вал 9, кулаки 10, обойму и винт 15 перемещает толкатель 16 в сторону колодки. При износе колодок обойма поворачивается на больший угол. При этом ролики 36 выхо.аят из паза 39. При оттор- маживании обойма поворачивается с по- мои1ью роликов 3 и перемешает толкатель 16 от колодки 6. Колодка прижимается к диску 1 с помошью реактивного усили балки. Благодаря выполнению гибкой связи между приводным валом 9 и обоймой осевые нагрузки на эти элементы соединения значительно уменьшаются. Уменьшаются осевые усилия и в связи с заменой кулачкового механизма на роликовый механизм свободного хода. 3 ил. 8 (Л со ю 00 ч 00 со

J3

35

72

57

7J

ф{/г.З

Составитель Ж. Головен

Редактор Н. ШвыдкаяТехред И. ВересКорректор М. Шарошн

Заказ 2949/40Тираж 811Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

I 13035, Москва, Ж-35, Раушская наб., д. 4/5 Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная. 4

| Патент США № 4499976, кл | |||

| Поршень для воздушных тормозов с сжатым воздухом | 1921 |

|

SU188A1 |

| Патент США № 4014411 | |||

| вд | |||

| Поршень для воздушных тормозов с сжатым воздухом | 1921 |

|

SU188A1 |

Авторы

Даты

1987-07-15—Публикация

1986-03-12—Подача