Изобретение относится к способам изготовления изделий с теплоизоляционными свойствами, в частности к способам изготовления теплоизоляционных элементов стеновых панелей, и может быть использовано при производстве таких панелей, применяемых при сооружении промышленных, сельскохозяйственных, жилых зданий и других объектов народного хозяйства, к которым предъявляются повышенные требования к теплоизоляции.

Известен теплоизоляционный элемент стеновой панели, включающий пароизоляционный чехол-оболочку, заполненный сыпучим наполнителем-утеплителем, который расположен в полости, образованной каркасом и листовыми обшивками стеновой панели (1).

Для изготовления такой стеновой панели изготавливают пароизоляционный чехол-оболочку, который затем заполняют наполнителем, получая в результате теплоизоляционный элемент, который располагают в полости, образованной каркасом и листовыми обшивками стеновой панели.

Теплоизоляционный элемент, содержащий оболочку из пароизоляционного чехла, заполненного сыпучим наполнителем-утеплителем, обеспечивает тепло- и гидроизоляционные свойства, но не обладает достаточной несущей способностью, и, кроме того, при заполнении и эксплуатации пароизоляционный чехол-оболочка из-за недостаточной механической прочности может быть повреждена, а это в свою очередь приведет к ухудшению тепло- и гидроизоляционных свойств такого теплоизоляционного элемента.

Наиболее близким к заявленному техническому решению является способ изготовления составного строительного модуля, включающий изготовление корпуса (оболочки) из цемента, усиленного волокнами с образованием в нем полости и заполнение ее полимерным пенистым составом-наполнителем или наполнителем со связующим. Затем полость закрывают смесью идентичной смеси цемента и волокон до завершения процесса преобразования полимерного состава в пену (2).

При осуществлении такого способа для формования оболочки требуется материалоемкая двухстенчатая форма, что экономически не выгодно, и, кроме того, длительность цикла выдержки оболочки в форме до отвердевания смеси составляет не менее 30-40 мин при 90-95oC и не менее 2-4 часов при 15-20oC, что значительно увеличивает время изготовления и, следовательно, снижает производительность, а в итоге все это повышает стоимость изготовления этого строительного модуля.

Заявляемое изобретение направлено на снижение стоимости изготовления теплоизоляционного элемента без ухудшения его физико-механических свойств за счет замены материалоемкой сложной формы на емкость с теплоносителем, что позволяет значительно уменьшить расходы на изготовление формы, сократить время выдержки оболочки в форме до отверждения, а следовательно, и снизить стоимость изготовления теплоизоляционного элемента.

Заявляемый способ изготовления теплоизоляционного элемента имеет следующие существенные признаки: изготовление путем формования оболочки с образованием в ней полости и заполнение ее наполнителем или наполнителем со связующим, при этом, в отличие от прототипа, материал оболочки загружают с избытком относительно требуемого объема оболочки в форму, нагревают в теплоносителе в течение 1-5 мин до 80-180oC до спекания материала оболочки, после этого избыток удаляют с образованием полости, а затем сплавляют или сплавляют и вспенивают при 180-400oC, а после заполнения полости наполнителем или наполнителем со связующим охлаждают до 18-20oC.

При таком способе изготовления теплоизоляционного элемента не требуется материалоемкая сложная двухстенчатая форма и поэтому снижается стоимость его изготовления, при этом его физико-механические свойства не ухудшаются.

Покрытие открытой поверхности наполнителя или наполнителя со связующим мелкодисперсным материалом оболочки и нагрев до 180-400oC обеспечивают герметизацию теплоизоляционного элемента.

Соединение теплоизоляционных элементов открытыми поверхностями наполнителя или наполнителя со связующим и сплавление по периметру соединения при 180-400oC позволяет изготавливать теплоизоляционные элементы различных размеров и конфигураций.

При установке в форму закладных элементов (например, облицовочных), являющихся частью формы, получают теплоизоляционный элемент с облицовкой.

Изготавливают предложенный теплоизоляционный элемент следующим образом.

Материал оболочки (монолитный или вспененный полимер, например, полиэтилен, полипропилен, полистирол, сополимеры или смеси этих материалов, полиамид, полиэтилентерафталат и вторичные материалы на основе этих полимеров, полиэфир и др.) загружают с избытком относительно требуемого объема оболочки в форму, которую помещают в нагретый теплоноситель и выдерживают в нем для спекания материала оболочки до 80-180oC в течение 1-5 мин в зависимости от требуемой толщины оболочки, затем удаляют избыток этого материала, в результате чего образуется полость, и нагревают до 180-400oC для сплавления и отверждения материала оболочки, при этом получают монолитную оболочку, или сплавления и вспенивания при 180-400oC для получения вспененной оболочки. После этого полость заполняют наполнителем или наполнителем со связующим и охлаждают до 18-20oC. Для получения вспененной оболочки в полимерный материал добавляют вспенивающую добавку.

При изготовлении теплоизоляционного элемента заявленным способом используют

- наполнитель, выполненный из следующих материалов:

а) органических природных волокнистых и дробленых материалов (пакля, пробка);

б) неорганических материалов (минеральная и стеклянная вата, полые сферы: летучая зола, окись алюминия, перлит, распушенный асбест);

в) синтетических материалов на основе термопластов (например, полиэтилен, полипропилен, их сополимеры, дробленые отходы этих пенопластов) и реактопластов (например, пенополиуретан, сотопласты др.)

- связующее, выполненное из природных и синтетических материалов (например, природных и синтетических клеев, лаков, красок, жидкого стекла, синтетических смол, порошков термопластов и реактопластов).

Использование при заполнении полости оболочки смеси наполнителя со связующим предотвращает слеживаемость и оседание наполнителя, приводящих к образованию пустот, и в результате этого предотвращается снижение теплозащитных свойств теплоизоляционного элемента.

Для обеспечения герметизации открытую поверхность наполнителя или наполнителя со связующим покрывают мелкодисперсным материалом оболочки с дисперсностью 3-1000 мкм и нагревают до 180-400oC.

Для изготовления теплоизоляционных элементов различных размеров и конфигураций их соединяют открытыми поверхностями и сплавляют по периметру соединения при 180-400oC.

При использовании закладных элементов (например, облицовочных), являющихся частью формы (например, крышкой), получают теплоизоляционный элемент с облицовочной поверхностью.

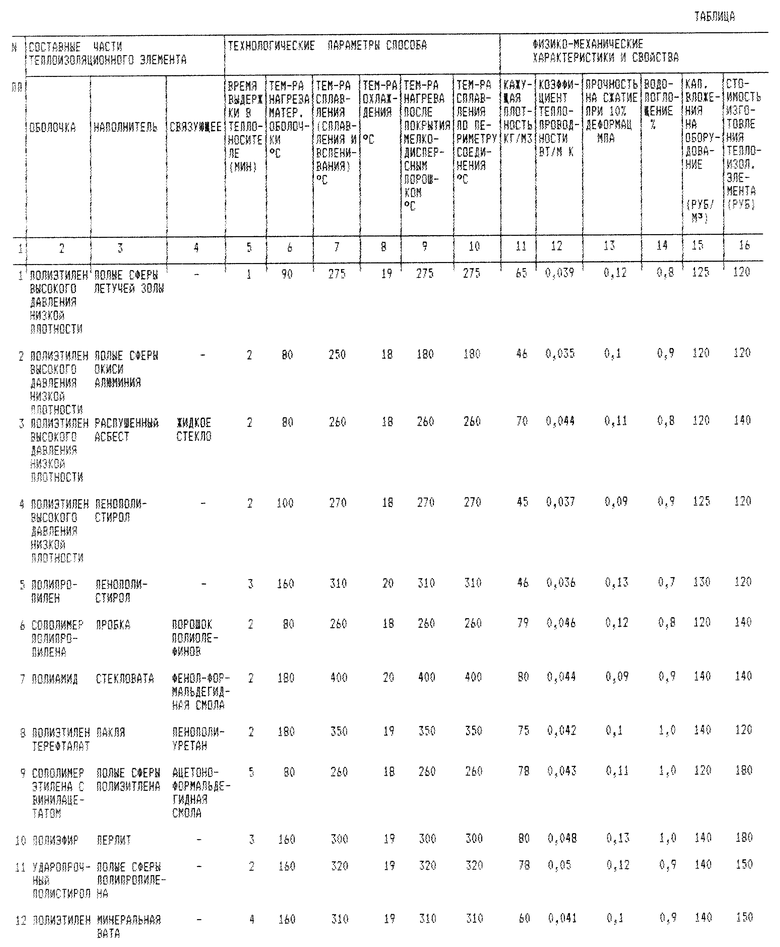

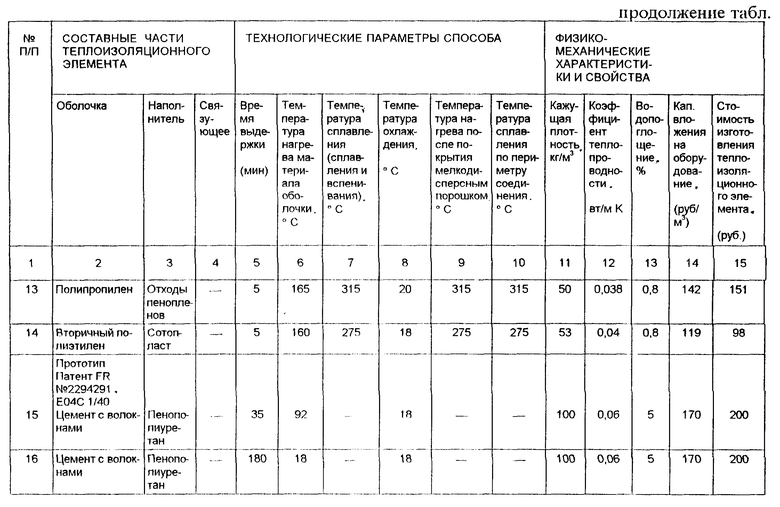

Конкретные примеры приведены в прилагаемой таблице, где указаны составные части теплоизоляционного элемента, технологические параметры заявляемого способа его изготовления и физико-механические характеристики и свойства теплоизоляционного элемента (примеры 1-14).

При этом в примерах 1, 2, 4, 5, 10-14 полость оболочки заполнена наполнителем, а в примерах 3, 6-9 наполнителем со связующим.

В примерах 15, 16 приведены данные по прототипу, в котором оболочка выполнена из цемента, укрепленного волокнами, а наполнитель выполнен из пенополиуретана.

При нагреве материала оболочки в теплоносителе менее 80oC не происходит спекание полимерного материала, а при нагреве более 180oC происходит сплавление полимерного материала.

При этом при нагреве менее 1 мин толщина сплавления оболочки недостаточная для обеспечения надежной эксплуатации, а при нагреве более 5 мин толщина оболочки получается экономически невыгодной.

Затем при сплавлении или сплавлении и вспенивании при температуре, меньшей чем 180oC, не происходит сплавления и вспенивания оболочки, а при температуре, большей чем 400oC, происходит термическое разрушение полимерного материала.

Охлаждают изготовленный теплоизоляционный элемент до температуры окружающей среды (18-20oC), в которой используют этот элемент, поэтому более высокая температура и более низкая, требующая специального охлаждения, не оправданы.

Нагрев при покрытии открытой поверхности наполнителя или наполнителя со связующим мелкодисперсным материалом оболочки до температуры менее 180oC не обеспечивает сплавления и вспенивания покрытия, а при нагреве более 400oC происходит термическое разрушение полимерного материала.

При сплавлении по периметру соединенных открытых поверхностей теплоизоляционных элементов при температуре менее 180oC не происходит надежного соединения соединяемых поверхностей, а при нагреве более 400oC происходит термическое разрушение соединяемых поверхностей.

Из приведенных в таблице данных видно, что при покрытии открытой поверхности наполнителя (или наполнителя со связующим) мелкодисперсным материалом оболочки и нагреве его до 180-400oC или при соединении теплоизоляционных элементов открытыми поверхностями и сплавлении их по периметру при 180-400oC получают теплоизоляционные элементы с одинаковыми физико-механическими характеристиками и свойствами, а также видно, что изготовление теплоизоляционного элемента по предлагаемому способу на 8-50% дешевле, чем по прототипу.

Перечень источников информации, использованных при составлении описания к заявке на изобретение "Способ изготовления теплоизоляционного элемента".

1. Авторское свидетельство RU N 571562, E 04 C 2/46, "Стеновая панель", 1974 г.

2. Патент FR N 2294291, E 04 C 1/40, 1975 г. "Составной строительный модуль" - прототип.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПАНЕЛЬ И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 1999 |

|

RU2158338C1 |

| ТЕПЛОИЗОЛЯЦИОННЫЙ ЭЛЕМЕНТ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1997 |

|

RU2125142C1 |

| МНОГОСЛОЙНАЯ СТЕНОВАЯ ПАНЕЛЬ (ВАРИАНТЫ) | 2007 |

|

RU2330147C1 |

| МНОГОСЛОЙНАЯ СТРОИТЕЛЬНАЯ ПАНЕЛЬ | 2012 |

|

RU2485260C1 |

| СПОСОБ ОЧИСТКИ КВАРЦЕВОГО СЫРЬЯ | 2008 |

|

RU2385299C1 |

| УСТРОЙСТВО ТЕПЛОВОЙ ИЗОЛЯЦИИ ТРУБОПРОВОДА И/ИЛИ ОБОРУДОВАНИЯ (ВАРИАНТЫ) | 2021 |

|

RU2780573C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЖИДКОГО СТЕКЛА И РЕАКТОР ДЛЯ ПОЛУЧЕНИЯ ЖИДКОГО СТЕКЛА | 1999 |

|

RU2154024C1 |

| ОСНАСТКА ДЛЯ ФОРМОВАНИЯ ИЗДЕЛИЙ ИЗ ПОЛИМЕРНЫХ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2014 |

|

RU2576303C1 |

| ДРЕВЕСНОПОЛИМЕРНАЯ КОМПОЗИЦИЯ | 1992 |

|

RU2049662C1 |

| СПОСОБ НАНЕСЕНИЯ ТЕПЛОИЗОЛЯЦИИ НА АППАРАТЫ | 2001 |

|

RU2211995C1 |

Изобретение относится к способам изготовления изделий с теплоизоляционными свойствами, в частности к способам изготовления теплоизоляционных элементов стеновых панелей. Техническим результатом является снижение стоимости изготовления теплоизоляционного элемента без ухудшения его физико-механических свойств за счет замены материалоемкой сложной формы на емкость теплоносителем, что позволяет значительно уменьшить расходы на изготовление формы, сократить время выдержки оболочки в форме до отверждения, а следовательно, и снизить стоимость изготовления теплоизоляционного элемента. Способ изготовления теплоизоляционного элемента включает изготовление оболочки с образованием в ней полости путем формирования, при этом загружают материал оболочки с избытком относительно требуемого объема оболочки в форму и нагревают его в теплоносителе в течение 1 - 5 мин до 80 - 180oС до спекания материала оболочки, после чего избыток удаляют с образованием полости, а затем сплавляют или сплавляют и вспенивают при 180 - 400oС, заполняют полость наполнителем или смесью наполнителя со связующим и охлаждают до 18 - 20oС. 3 з.п. ф-лы, 1 табл.

| ЩЕТКА СТЕКЛООЧИСТИТЕЛЯ ПРЕЖДЕ ВСЕГО ДЛЯ СТЕКОЛ ТРАНСПОРТНЫХ СРЕДСТВ | 2005 |

|

RU2294291C1 |

| ЭЛЕМЕНТ ДЛЯ ИЗОЛЯЦИИ | 0 |

|

SU341918A1 |

| Стеновая панель | 1974 |

|

SU571562A1 |

| Способ изготовления теплоизоляционного мата | 1977 |

|

SU629201A1 |

| ЖОЛОБ ДЛЯ СКАТЫВАНИЯ КОЛЕСНЫХ БАНДАЖЕЙ | 1930 |

|

SU22581A1 |

| ТРУБА ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ И СПОСОБ ЕЕ ПРОИЗВОДСТВА | 2001 |

|

RU2221183C2 |

| Пюпитр для работы на пишущих машинах | 1922 |

|

SU86A1 |

Авторы

Даты

2000-07-27—Публикация

1998-11-18—Подача