Изобретение относится к производству абразивного инструмента на органической связке из агломерированных, монокристаллических и поликристаллических порошков алмаза, кубического нитрида бора, в т.ч. с покрытиями, их смесей и других абразивных материалов для осуществления следующих видов абразивной обработки: резки, шлифования, хонингования и других. С помощью настоящего изобретения можно изготавливать готовые к употреблению абразивные инструменты и абразивные элементы, которые различными методами крепятся к корпусам инструментов.

В настоящее время на органической связке наиболее широко изготавливается инструмент из сверхтвердых материалов (СТМ) - алмаза и кубического нитрида бора. При этом в качестве связующего используются синтетические поликонденсационные олигомеры и полимеры. В процессе изготовления инструмента они переходят из вязко текучего состояния в стеклообразное или кристаллическое, тем самым консолидируя зерна СТМ и наполнителей. Связующее абразивного инструмента должно хорошо смачивать керамические составляющие рецептуры и обладать высокой адгезией к ним. Другими требованиями к связующим являются:

высокая механическая прочность при действии циклических изгибающих и сжимающих напряжений,

химическая стойкость к действию смазывающих и охлаждающих жидкостей (СОЖ),

высокая тепло- и термостойкость,

близость коэффициентов линейного термического, расширения к абразивному зерну,

высокая теплопроводность.

Перечисленные выше свойства связующих в наибольшей степени определяют эксплуатационные свойства абразивного инструмента, его качество. До последнего времени основным видом органического связующего для инструмента из СТМ была фенолоформальдегидная смола и композиции на ее основе. В настоящее же время наиболее высококачественные абразивные инструменты изготавливают на полиамидных и полиимидных смолах. Эти инструменты имеют, как правило, в два раза большую стойкость чем инструменты на фенолоформальдегидных смолах. Повышенные эксплуатационные свойства абразивного инструмента на полиамидных и полиимидных связующих по сравнению с инструментами на фенолоформальдегидных связующих обусловлены их большей теплопроводностью, механической прочностью, температурой длительной устойчивости на воздухе. За счет специально подбираемых порошков наполнителей возможно некоторое повышение теплопроводности абразивной композиции (связки) по сравнению с чистыми смолами, снижение линейного термического коэффициента расширения и коэффициента трения, улучшение и других характеристик. Эти работы и работы по созданию новых композиций на базе фенолоформальдегидных, полиамидных и полиимидных смол, обладающих более высокими значениями перечисленных выше свойств и составляют сегодня предметы всех усовершенствований и патентов в области инструментов из СТМ на органических связующих. Следует отметить, что многократного повышения эксплуатационных свойств таким образом не добиться. Кардинальное повышение качества абразивного инструмента возможно лишь при переходе на новый вид связующего, имеющего более высокие показатели физико-механических свойств, определяющих эксплуатационные свойства инструмента.

Предлагается способ изготовления абразивного инструмента на принципиально новом для абразивной промышленности связующем, представляющем собой углерод, вводимый из газовой фазы за счет термического разложения углеродсодержащих газов. Осаждаясь в поровой структуре абразивного инструмента, углеродный осадок консолидирует порошковые компоненты абразивного инструмента.

При термическом разложении углеродсодержащих газов происходит образование следующих твердых углеродных продуктов [1]:

1) слоистый или блестящий углерод, называемый пироуглеродом;

2) волокнистый или нитевидный углерод;

3) углерод в дисперсном состоянии или сажа.

Пироуглерод образуется на нагретых, каталитически неактивных поверхностях. Пакеты графитовых сеток, образующих структуру пироуглерода, ориентированы параллельно поверхности, на которой он осаждается. Пироуглерод представляет собой монолитное твердое тело, повторяющее геометрическую форму той поверхности, на которой он образуется в виде слоя.

Волокнистый углерод образуется на каталитически активных участках поверхности, т. е. на участках, содержащих атомы металлов. В первую очередь это карбидообразующие металлы (подгруппа железа, металлы IVa - VIa подгрупп периодической системы Д.И. Менделеева и некоторые другие). В отличие от пироуглерода пакеты графитовых сеток в волокнистом углероде расположены параллельно длинной оси нити, т.е. перпендикулярно плоскости осаждения. Волокнистый углерод имеет форму цилиндрических игл или волокон, длина которых на несколько порядков превышает их диаметр.

Сажа представляет собой вещество, состоящее из совокупности субмикроскопических углеродных частиц сферической или близкой к сферической формы. В отличие от процесса образования пироуглерода и волокнистого углерода процесс образования сажи - объемный процесс.

Граница между этими структурными классами выражена достаточно четко. Следует отметить, что кроме этих трех структурных классов в процессе обработки абразивного инструмента в углеродсодержащих газах возможно образование на поверхности алмазных порошков микрокристаллов или сплошных пленок алмаза [2] . Этот эффект нашел свое отражение в авторском свидетельстве СССР [3] - прототип. В нем, после прочного закрепления алмазных зерен металлической связкой на корпусе инструмента, последний подвергают обработке в потоке углеродсодержащего газа при температуре 600 - 1600oC и давлении 0,1 - 760 мм рт. ст. в течение 40 -120 минут. При этом на поверхности алмазных зерен образуются мелкие кристаллы алмаза, повышающие износостойкость инструмента. Следует отметить, что в этом авторском свидетельстве обработке в углеродсодержащем газе подвергают не объем абразивного инструмента, а лишь его плотную, беспористую поверхность. В предлагаемом же техническом решении обработке в углеродсодержащем газе подвергают "сырую", пористую заготовку абразивного инструмента. В процессе этой обработки в поровой структуре (объеме) отформованной заготовки отлагаются продукты распада углеводородов и прочно закрепляют исходные порошковые компоненты абразивных изделий.

При заполнении поровой структуры отформованных абразивных изделий продуктами разложения углеводородов следует учитывать, что отношение поверхности порошков рецептуры круга к их объему велико. Поэтому, если рассматривать возможность одновременного протекания объемных (сажа) и поверхностных (волокнистый углерод и пироуглерод) процессов, то в области температур 600 - 1200oC вкладом первых можно пренебречь. Таким образом, в поровой структуре абразивных изделий возможно отложение твердых осадков трех структурных классов: волокнистого углерода, пироуглерода и алмаза.

Пироуглерод, осаждаемый при низких температурах (600 - 1200oC), обладает существенным недостатком - резкой анизотропией свойств. В направлении, параллельном поверхности осаждения, теплопроводность пироуглерода составляет 300 - 350 Вт/м•К, т.е. в 150-200 раз более высокую чем теплопроводность полиамидного связующего, являющегося на сегодняшний день лучшим. В направлении же, перпендикулярном поверхности осаждения, пироуглерод имеет гораздо более низкую теплопроводность. Низкотемпературный пироуглерод обладает высокими, но также анизотропными механическими свойствами. Это приводит к возникновению значительных термических напряжений, приводящих к образованию микротрещин и расслоений.

Для получения матричного материала абразивного инструмента (связующего) с высокими и изотропными механическими и теплофизическими свойствами целесообразно реализовать одновременное выделение пироуглерода и волокнистого углерода. Последний, "вырастая" на каталитически активных участках поверхности, прерывает непрерывный, слоистый осадок пироуглерода [4]. В этом случае связующее будет представлять собой композиционный материал, в котором непрерывная матрица из пироуглерода пронизана, проращена волокнистым углеродом. Дополнительно нужно учитывать, что волокнистый углерод, в отличие от пироуглерода, имеет максимум теплопроводности в направлении, перпендикулярном поверхности осаждения. Таким образом, совместное выделение волокнистого углерода и пироуглерода в поровой структуре отформованных заготовок абразивного инструмента существенно снижает анизотропию свойств связующего, т. е. в конечном счете повышает эксплуатационные свойства абразивного инструмента. Что касается количества волокнистого углерода в композиции пироуглерод : волокнистый углерод, то его можно оценить исходя из данных [5], в которых отмечается, что эффект положительного влияния волокнистых, нитевидных включений в композиционных материалах начинает проявляться при содержании последних более 3-5 мас.%. Исходя из теории плотнейших упаковок, максимальное содержание волокнистого углерода в композиции пироуглерод : волокнистый углерод не должно превышать 78,5-90,7 мас.%, т.к. при его большем количестве пироуглерод будет отлагаться лишь в локальных, не связанных между собой областях. Это будет приводить к существенному снижению свойств связующего. Дополнительное преимущество, которое дает волокнистый углерод, одновременно с пироуглеродом выделяющийся в поровой структуре сырой абразивной заготовки, - существенное повышение скорости роста углеродных отложений, т.е. снижение времени процесса насыщения [6].

В вышеописанных известных источниках информации - аналогах заявляемому связующему - прослеживается то обстоятельство, что связующее для изготовления абразивных элементов и инструментов образовано на основе смеси продуктов пиролиза углеродсодержащих газов. Однако аналоги, включая прототип (3), недостаточно влияют на повышение эксплуатационных свойств готовых изделий.

Задачей при создании предлагаемого изобретения - связующего - явилось повышение эксплуатационных свойств указанных абразивных изделий, техническим же результатом - равномерная пропитка всего объема абразивных изделий изотропным по свойствам связующим.

Для этого связующее для изготовления абразивных элементов и инструментов на основе смеси продуктов пиролиза углеродсодержащих газов содержит мас.%:

Волокнистый углерод - 0,1-99,5;

Пироуглерод - Остальное

Оно может содержать также мас.%:

Волокнистый углерод - 0,1 - 99,51

Пироуглерод и алмаз - Остальное

Компоненты связующего могут быть легированы бором, кремнием, титаном, цирконием, гафнием или их смесями.

Связующее состава - пироуглерод + волокнистый углерод + алмаз - реализуется лишь в случае присутствия в рецептуре абразивных изделий порошков алмаза. Как уже отмечалось, на активных поверхностях алмазных зерен при термическом разложении углеродсодержащих газов возможно образование микрокристаллов или пленок алмаза. Конечно же, количество выделившегося алмаза несоизмеримо меньше, чем совместное количество пироуглерода + волокнистого углерода и, в отличие от последних, не поддается количественной оценке. Однако на абразивные свойства инструмента отложения алмаза из газовой фазы будут сказываться положительно [3] . Поэтому оптимальное соотношение этих трех структурных классов углерода можно зафиксировать как 0,1-99,5 мас. % волокнистого углерода + остальное (пироуглерод + алмаз).

В процессе насыщения поровой структуры абразивных заготовок продуктами пиролиза углеродсодержащих газов возможно их легирование бором, кремнием, титаном, цирконием, гафнием или их смесями. Это осуществляется за счет одновременной подачи в реактор насыщения углеродсодержащего газа и газообразных соединений перечисленных выше химических элементов. Образующиеся при этом дисперсноупрочненные продукты пиролиза углеводородов и так называемые карбидографиты обладают высокими механическими и термическими свойствами и могут быть использованы в качестве связующего при изготовлении абразивных изделий.

Для качественной и количественной оценки компонентов предлагаемого связующего были проведены эксперименты на модельных рецептурах абразивных изделий.

Пример 1.

Порошки кубического нитрида бора зернистостью 100/80, электрокорунда белого и карбида кремния зеленого зернистостью М40 в соотношении 1:1:1 обрабатывались раствором паравольфрамата аммония. Затем проводилось его разложение и восстановление до металлического вольфрама. Количество вольфрама выбиралось, исходя из учета покрытия 100% поверхности порошков в 10 атомарных слоев вольфрама.

Из порошка формовали цилиндры диаметром 20 мм, которые подвергались насыщению в среде природного газа при 850oC и атмосферном давлении.

Методами оптической и электронной микроскопии было установлено, что связующее состоит из смеси пироуглерода и волокнистого углерода при содержании последнего 60 мас.%. Таким образом, состав связующего оценивается как:

Волокнистый углерод - 60 мас.%

Пироуглерод - 40 мас.%

Пример 2.

В исследуемой рецептуре порошок кубического нитрида бора был заменен на порошок синтетического алмаза АС15 100/80. Порошки обрабатывались паравольфраматом аммония в количестве, обеспечивающем покрытие 100% поверхности порошков в 10 атомарных слоев вольфрама.

На кристаллах алмаза АС15 100/80 были обнаружены микрокристаллы алмаза размером 0,5-1 мкм, выросшие в процессе насыщения, а состав связующего оценивается как:

Волокнистый углерод - 65 мас.%

Пироуглерод и алмаз - 35 мас.%

Пример 3.

В отличие от примера 2 порошки обрабатывались паравольфраматом аммония в количестве, обеспечивающем покрытие 75% поверхности порошков моноатомарным слоем.

Состав связующего оценивается как:

Волокнистый углерод - 15 мас.%

Пироуглерод и алмаз - 85 мас.%

Как уже отмечалось, образование сажи есть объемный процесс и он может осуществляться лишь на поверхности изделий. Сажевые отложения на поверхности капсулируют, перекрывают места входа газа в объем изделий. Дополнительно каналы входа газа в объем изделий будут зарастать пироуглеродом и волокнистым углеродом. Учитывая, что процесс насыщения длится несколько десятков часов, описанные нежелательные процессы будут сильно затруднять процесс насыщения внутренних объемов изделий. Отлагающийся углерод может также как бы приварить изделия к подкладным плитам и превратить садку в единый монолит. Все это наблюдается и в практике получения углерод-углеродных и других композиционных материалов. Поэтому процесс насыщения часто прерывают. Изделия охлаждают и механическими приемами снимают уплотненную корку на поверхности насыщаемых изделий. Это весьма сильно увеличивает время насыщения.

Известные способы (3,7) изготовления абразивных элементов и инструментов характеризуются тем, что изготовление абразивных изделий проводят в условиях пиролиза углеводородсодержащих газов. В прототипе (3) осуществляют газофазную обработку изделий.

Однако в газофазной обработке в углеродсодержащем газе подвергают лишь беспористую поверхность готовых алмазных абразивных изделий в изотермических условиях.

Задачей предлагаемого изобретения являлось, как и в случае со связующим, повышение эксплуатационных свойств изготовляемых изделий, техническим результатом при этом является обеспечение равномерности и полноты насыщения заготовок по всему их объему, в частности путем вскрытия химическим способом каналов для входа углеродсодержащего газа во внутренние объемы заготовок.

Для этого по способу производства абразивных элементов и инструментов, заключающемуся в газофазном насыщении указанных изделий продуктами пиролиза углеродсодержащих газов, осуществляют насыщение поровой структуры сырых, отформованных заготовок указанных изделий твердыми углеродными осадками в процессе термоциклирования при; рабочей температуре 400 -1600oC; давлении 0,0001 - 3000 атм.

По предлагаемому способу проводят также термоокислительную деструкцию углерода в приповерхностных слоях заготовок.

Заявляемым приемом уменьшения времени насыщения и обеспечения равномерной пропитки всего объема абразивных изделий является проведение процесса в режиме термоциклирования. Для реализации этого варианта технологии выбирается максимальная температура проведения процесса, которая определяется стабильностью абразивного зерна, и компонентов наполнителя. Например, алмазные порошки при температурах выше 1200-1300oC довольно интенсивно графитизируются и выше этих температур процесс насыщения проводить нежелательно. Кроме этого должны учитываться и технико-экономические показатели. Рекомендуемый в настоящем решении диапазон рабочих температур составляет 400-1600oC. В процессе проведения процесса насыщения рабочую температуру периодически снижают на 50-1200oC. Конкретное значение температуры, на которую периодически снижается рабочая температура процесса насыщения, зависит от многих факторов: абсолютного значения выбранной рабочей температуры, размеров изделий, степени заполнения заготовками объема реактора и др. Поэтому температура выбирается экспериментально.

Механизм положительного эффекта от предлагаемого технического решения заключается в следующем. При снижении температуры вначале идет охлаждение приповерхностных слоев изделий, в то время как их сердцевина еще сохраняет исходную рабочую температуру, т.е. в изделии создается градиент температур. В это время отложение углеродных твердых веществ в приповерхностных слоях инструмента замедляется или прекращается совсем. Этим самым вредного преждевременного перекрывания, капсулирования входных каналов не происходит. За счет создаваемого градиента температур отложение твердых осадков происходит и только в объеме, наиболее удаленном от поверхности изделий и с гораздо более высокой скоростью [7] . После полного заполнения центральных объемов изделий, что является одной из основных проблем в технологии газофазного насыщения, процесс можно продолжить в обычном изотермическом режиме. Дополнительный эффект от неизотермического режима насыщения - меньший расход электроэнергии.

В предлагаемом решении предлагается не прерывать процесс насыщения для механической зачистки поверхности заготовок. Это техническое решение реализуется за счет подачи в реактор насыщения паров воды, диоксида углерода, кислорода, воздуха и других веществ, приводящих к термоокислительной деструкции (ТОД) углерода, т.е. химической зачистке поверхности заготовок.

ТОД протекает при температурах более 400oC по реакциям:

1. Cтв + CO2 = 2CO

2. Ств + Н2O = H2 + CO

3. Ств + O2 = CO2

ТОД предпочтительно начинать процесс насыщения. Это обусловливается тем, что временная технологическая связка, вводимая для формования изделий, при сушке частично мигрирует к поверхности изделий и частично перекрывает, капсулирует места входа углеродсодержащего газа в объем изделий. Таким образом, процесс насыщения абразивных изделий предлагается осуществлять по схеме: ТОД - насыщение - ТОД - насыщение. Количество циклов ТОД и их продолжительность зависят от множества факторов и в каждом конкретном случае определяются экспериментально. Процесс ТОД можно проводить и не отключая подачу углеродсодержащего газа.

Рекомендуемый диапазон давлений, в котором может осуществляться процесс насыщения абразивных заготовок 0,0001 - 3000 атмосфер.

Время же насыщения определяется размерами изделий, их поровой структурой, абсолютным значением рабочей температуры и также подбирается экспериментально.

Как уже отмечалось, абразивные изделия функционально состоят из следующих компонентов:

абразивное зерно;

наполнитель;

связующее.

В предлагаемом решении в качестве абразивного зерна могут использоваться агломерированные, моно- и поликристаллические порошки алмаза, кубического нитрида бора, в т.ч. с покрытиями, карбидов бора и кремния и других абразивных порошков, а также их смеси.

Наполнитель состоит из более мелких чем абразивные зерна порошков природных и искусственных материалов с твердостью по шкале Мооса более или равной 5 и порошков мягких материалов с твердостью по шкале Мооса менее 5. Последние обычно вводят для снижения коэффициента трения при абразивной обработке. В настоящей технологии в качестве наполнителя можно вводить и порошки выгорающих органических веществ, например фруктовые косточки. После их выгорания при карбонизации в рабочем слое абразивных изделий образуется регулярная поровая структура. Последняя в процессе газофазного насыщения заполняется углеродными осадками. В процессе работы абразивного инструмента эти мягкие отложения легко удаляются с рабочей поверхности инструмента, что создает там развитый микрорельеф, повышающий производительность абразивной обработки. Другим видом наполнителя могут быть монокристаллические "усы" и волокна элементов и химических соединений. Они вводятся для повышения механической прочности связки и их количество, как правило, не должно превышать 68 мас.%.

Единственным ограничением при выборе компонентов наполнителя является требование к их стабильности в условиях, при которых проводится газофазное насыщение абразивных инструментов.

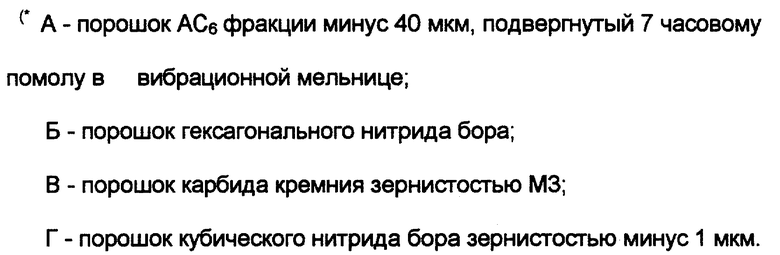

Для количественной оценки преимуществ предлагаемого технического решения над существующим уровнем эксплуатационных свойств абразивного инструмента на органических связках был выбран метод торцевого алмазного шлифования твердого сплава Т15К6 кругами 12А2 х 45o 125х5х3х32. Следует еще раз отметить, что предлагаемое связующее и технология изготовления абразивных инструментов на нем являются принципиально новыми для абразивной промышленности. Поэтому для проведения сравнительных испытаний была выбрана серийная связка В1-02. Эта связка в качестве наполнителей содержит порошки карбида бора меди и олова. Обладая повышенной теплопроводностью, она используется для изготовления кругов, работающих с повышенной производительностью при шлифовании твердого сплава.

Пример 1 заявляемого способа.

Рабочий порошок и порошки наполнителей (состав N3 в таблице 1) гомогенизировали и пластифицировали. Методом полусухого прессования при удельном давлении 120 МПа изготавливали рабочие кольца кругов 12А2-45o 125х5х3х32. Отпрессованные кольца подвергались сушке при температуре 250oC и последующей карбонизации при 900oC. В качестве инициатора осаждения волокнистого углерода в поровом пространстве абразивных заготовок в состав шихты вводился вольфрам. Вольфрам вводили через паравольфрамат аммония, путем его разложения и последующего восстановления. Количество вольфрама выбиралось исходя из учета покрытия 75% площади порошков моноатомарным слоем вольфрама. Затем изделия загружались в реактор и нагревались до температуры 900oC при постоянном пропускании через реактор природного газа насыщения. Процесс насыщения проводили в неизотермических условиях без проведения ТОД. В процессе насыщения рабочая температура в реакторе циклически изменялась в диапазоне 900 - 750oC за 5-7 минут. После полного насыщения объема абразивных элементов они наклеивались на алюминиевые корпуса и подвергались механической обработке для выведения торцевого и радиального биений.

Пример 2.

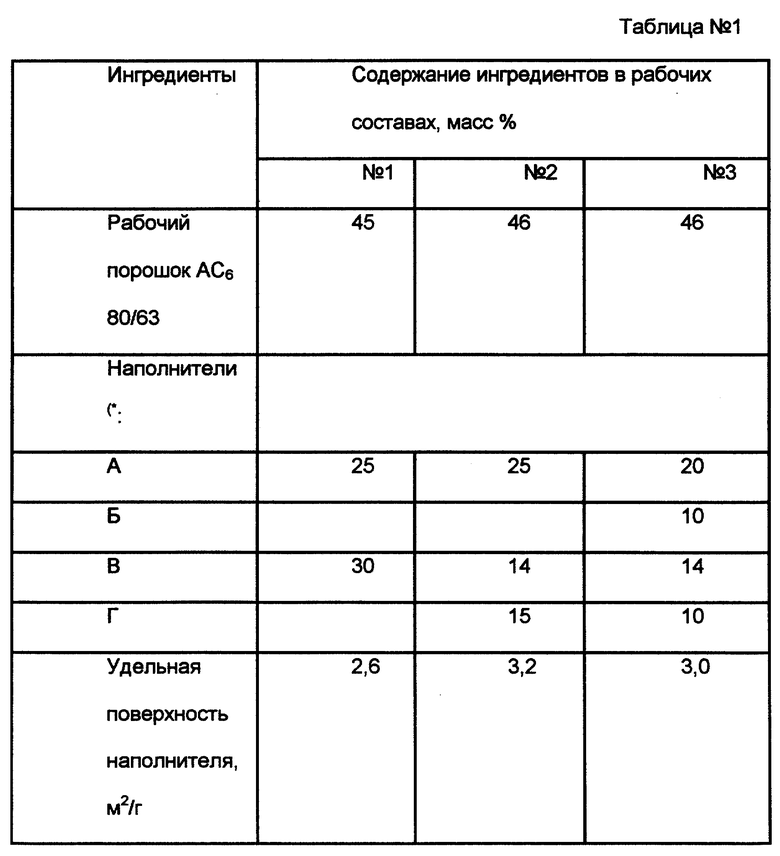

В отличие от примера 1 рабочие элементы кругов 12А2х45o 125х5х3х32 насыщались с применением ТОД. Использовались составы N N 1,2,3 (см.таблицу 1).

ТОД проводилась через каждые 5-7 часов насыщения в течение 10-15 мин пропусканием через реактор диоксида углерода.

В процессе насыщения рабочая температура так же, как в примере 1, циклически изменялась в диапазоне 900-750oC за 5-7 мин.

После полного насыщения в течение 18 часов абразивные элементы также наклеивались на алюминиевые корпуса.

Составы композиций, использовавшиеся для изготовления экспериментальных кругов, приведены в таблице 1.

Испытания проводили на универсально-заточном станке ЗА64Д с автоматизированной поперечной подачей при торцевом шлифовании образцов из твердого сплава Т15К6. Режимы шлифования: линейная скорость круга 20 м/с, продольная подача 2 м/мин, поперечная подача 0,08 мм/дв. ход. Испытания реперных кругов на связке В1-02 проводили без охлаждения, т.к. смазочно-охлаждающие жидкости (СОЖ) приводят к повышенному удельному расходу алмазов. Как уже отмечалось, предлагаемое связующее, в отличие от существующих органических связующих обладает превосходной устойчивостью к любым видам СОЖ. Поэтому экспериментальные круги испытывались при охлаждении 2% раствором соды.

Работоспособность кругов оценивалась по объемному удельному расходу алмазов. Результаты испытаний приведены в таблице 2.

Результаты испытаний показали, что круги на предлагаемом связующем позволяют снизить удельный расход алмазов более чем в 8 раз, по сравнению со связкой В1-02. Таким образом, многократное превосходство таких свойств предлагаемого связующего как жаростойкость, теплопроводность, механические свойства, химическая стойкость, более низкие значения термического коэффициента линейного термического расширения над соответствующими свойствами существующих органических связующих (фенолоформальдегидные, полиамидные, полиимидные и их композиции) позволило существенно повысить стойкость абразивного инструмента и производительность обработки.

Кроме того, круги на предлагаемом связующем обладают превосходной химической стойкостью, позволяющей использовать при абразивной обработке материалов высокоэффективные СОЖ. Дополнительно, абразивный инструмент на предлагаемом связующем имеет высокую электропроводность, позволяющую использовать его в режиме электрохимической обработки и проводить электрохимическую правку.

Источники информации

1. П.А. Теснер. Образование углерода из углеводородов газовой фазы. М.: Химия, 1972 г.

2. П.А. Теснер, А.Е. Городецкий, Е.В. Денисович и др. Эпитаксиальный рост алмаза из метана при атмосферном давлении. ДАН СССР, т. 222, N 6, 1975 г.

3. Авторское свидетельство СССР N 709354, кл. В 24 D 17/00, 1978 г.

4. С.М. Кац. Высокотемпературные теплоизоляционные материалы. М.: Металлургия, 1981 г.

5. Ю. М. Тарнапольский, И.Г. Жигун, В.А. Поляков. Пространственно-армированные композиционные материалы. М.: Машиностроение, 1987 г.

6. Д. В. Федосеев, С.П. Внуков, Б. В. Дерягин. О механизме роста модификаций углерода из газовой фазы. Синтетические алмазы, вып. 1, 1976 г.

7. Е.А. Шведков и др. Порошковая металлургия за рубежом. Вып. 5 - Дополнения, ИПМ АН УССР, Киев, 1987 г.

| название | год | авторы | номер документа |

|---|---|---|---|

| СВЯЗУЮЩЕЕ ДЛЯ ИЗГОТОВЛЕНИЯ АБРАЗИВНЫХ ЭЛЕМЕНТОВ И ИНСТРУМЕНТОВ (ВАРИАНТЫ) | 2005 |

|

RU2307859C2 |

| СПОСОБ ПОЛУЧЕНИЯ АЛМАЗОСОДЕРЖАЩЕГО МАТЕРИАЛА | 1998 |

|

RU2147982C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИНСТРУМЕНТА ДЛЯ ЭЛЕКТРОАБРАЗИВНОГО ШЛИФОВАНИЯ | 2006 |

|

RU2328369C2 |

| СПОСОБ ПОЛУЧЕНИЯ АЛМАЗОСОДЕРЖАЩЕГО МАТЕРИАЛА И МАТЕРИАЛ, ПОЛУЧЕННЫЙ ЭТИМ СПОСОБОМ | 1999 |

|

RU2151814C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2003 |

|

RU2266268C2 |

| АЛМАЗНЫЙ ИНСТРУМЕНТ | 1997 |

|

RU2106237C1 |

| СПОСОБ ПОЛУЧЕНИЯ АБРАЗИВНОГО ИЗДЕЛИЯ И АБРАЗИВНОЕ ИЗДЕЛИЕ, ПОЛУЧЕННОЕ ЭТИМ МЕТОДОМ | 1997 |

|

RU2147508C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КЕРАМИКИ НА ОСНОВЕ КАРБИДА КРЕМНИЯ | 1992 |

|

RU2018502C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ КЕРАМОМАТРИЧНОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2014 |

|

RU2570075C1 |

| АБРАЗИВНЫЙ ИНСТРУМЕНТ | 1994 |

|

RU2078678C1 |

Изобретение относится к производству абразивного инструмента на органической связке из агломерированных, монокристаллических и поликристаллических порошков алмаза, кубического нитрида бора. Связующее для изготовления абразивных элементов и инструментов на основе смеси продуктов пиролиза углеродсодержащих газов содержит мас.%: волокнистый углерод 0,1-99,5, пироуглерод остальное. Связующее может содержать, мас.%: волокнистый углерод 0,1-99,5, пироуглерод и алмаз остальное. Компоненты связующего могут быть легированы бором, кремнием, титаном, цирконием, гафнием или их смесями. Способ производства абразивных элементов и инструментов заключается в газофазном насыщении отформованных заготовок продуктами пиролиза углеродсодержащих газов твердыми углеродными осадками в процессе термоциклирования при рабочей температуре 400-1600°С, давлении 0,0001-3000 атм. По предлагаемому способу проводят также термоокислительную деструкцию углерода в приповерхностных слоях заготовок. Технический результат изобретения выражается в обеспечении равномерным насыщением всего объема абразивных изделий изотропным по свойствам связующим. 3 с. и 3 з.п. ф-лы, 2 табл.

Волокнистый углерод - 0,1 - 99,5

Пироуглерод - Остальное

2. Связующее по п.1, отличающееся тем, что компоненты связующего легированы бором, кремнием, титаном, цирконием, гафнием, или их смесями.

Волокнистый углерод - 0,1 - 99,5

Пироуглерод и алмаз - Остальное

4. Связующее по п.3, отличающееся тем, что компоненты связующего легированы бором, кремнием, титаном, цирконием, гафнием или их смесями.

| Способ изготовления алмазного инструмента | 1978 |

|

SU709354A1 |

| СОСТАВ ПЛЕНКИ? ..':'Vi.''..-',';-., ^-.ггл^и i?f>& 4.-.-i;f;./::-\;: :-V>&!>&^:111-; .--. ;j ; iiL-' .-.j;-^- . :-ostr>&-; | 0 |

|

SU368999A1 |

| 0 |

|

SU271333A1 | |

| Масса для изготовления алмазно-абразивного инструмента | 1987 |

|

SU1463460A1 |

| Шихта для получения абразивного материала | 1981 |

|

SU975369A1 |

| US 5011508, 30.04.1991 | |||

| US 5127923, 07.07.1992 | |||

| US 5194070, 16.03.1993 | |||

| СПОСОБ ПОЛУЧЕНИЯ ФЕРРАТА-4 НАТРИЯ | 1998 |

|

RU2149833C1 |

| DE 3503855 A1, 07.08.1986 | |||

| Шланговое соединение | 0 |

|

SU88A1 |

Авторы

Даты

2001-05-10—Публикация

2000-02-22—Подача