Изобретение относится к области военной техники и может быть использовано в конструкциях, требующих высокой механической прочности, в частности в бронезащитных конструкциях.

Известны корундовые керамические материалы, обладающие высокой механической прочностью [1]

В корундовой керамике сочетается целый ряд ценных свойств, благодаря чему она нашла широкое применение в самых различных областях механики. Корундовая керамика обладает высокими прочностными и диэлектрическими свойствами и высокой химической стойкостью.

Однако процесс получения такой керамики трудоемок и сложен, в частности необходимо производить спекание при высокой температуре 1800oC. Введение добавок и примесей в исходные материалы обуславливает крупнокристаллическую структуру, вследствие чего снижаются прочностные свойства керамики.

Известна шихта для изготовления огнеприпаса, включающая карбид кремния, карбидкремниевый бой, глину огнеупорную, каолин, электрокорунд и добавку, включающую углекислый натрия и попутный продукт производства капролактама и антиоксиданта [2]

Недостатком шихты является невысокая механическая прочность.

Наиболее близким к предлагаемому является корундовый керамический материал с пониженной температурой спекания [3]

Корундовый керамический материал, взятый за прототип, имеет следующий состав:

Оксид алюминия 94,02%

Оксид кремния (IV) 2,22%

Оксид кальция 0,01%

Оксид железа (III) 0,06%

Оксид магния (II) 1,14%

Оксид титана (IV) 2,5%

Оксид натрия 0,05%

Оксид кальция и оксид железа (III) присутствуют в качестве примесей в составе исходных компонентов.

Керамический материал, взятый за прототип, обладает следующими преимуществами: снижена температура спекания за счет добавок оксида титана (IV) и оксида магния (II), материал имеет высокие технико-экономические параметры. Данный материал используется для изготовления оснований резисторов.

Недостатком материала является невысокая кажущаяся плотность (ρ 3,67 г/см3), которая в совокупности со значением, определяемым пределом прочности при статическим изгибе (tизг) в определенных условиях не обеспечивает достаточной механической прочности, позволяющей использовать данный материал, в частности, в бронезащитных конструкциях. В условиях жесткого точечного удара и концентрации нагрузки происходит разрушение элементов, изготовленных из керамического материала. Степень разрушения зависит, в первую очередь, от свойств самого материала: температуры спекания, кажущейся плотности, среды спекания, предела прочности при статическом изгибе.

Заявляемое изобретение направлено на улучшение прочностных характеристик материала за счет повышения кажущейся плотности и механической прочности с целью использования его в бронезащитных конструкциях.

Для достижения поставленной цели керамический материал на основе оксида алюминия, содержащий в качестве минерализующихся добавок оксид магния (II), оксид кремния ((IV), оксид титана (IV) и примеси оксида кальция (II), оксида железа (III), оксида натрия, находящихся в исходных компонентах, дополнительно содержит оксид иттрия (III) при следующем соотношении компонентов, вес.

Оксид алюминия 95,025

Оксид кремния (IV) 1,25

Оксид кальция 0,005

Оксид железа (III) 0,04

Оксид магния (II) 0,63

Оксид титана (IV) 2,0

Оксид иттрия (III) 1,0

Оксид натрия 0,05

Керамический материал получали следующим образом.

Исходными материалами явился глинозем марки ГОО, ГК, ГН ГОСТ 6912.1-93, оксид титана (IV) ТУ 6-10-727-87, тальк кусковой Онотского месторождения ТУ 21-25-207-86, в состав которого входят оксид магния (II), оксид кремния (IV) и примеси оксида кальция (II), оксида железа (III), оксида натрия, находящиеся в исходных компонентах.

Тальк предварительно сортировали, дробили и обжигали при t 1170oC. Все материалы диспергировали отдельно в разных мельницах до удельной поверхности не менее 10000 см2/г. Производили смешивание мокрым помолом в шаровой мельнице МШ-60 с использованием дистиллированной воды. Приготовленный шликер обезвоживали, высушивали, просеивали, прокаливали при t 900oC, опять просеивали, отмагничивали и из полученной шихты приготовляли пресс-порошок, из которого прессовали заготовки двусторонним прессованием на гидравлических прессах. Поставленная задача получение керамического материала с высокой кажущейся плотностью и механической прочностью достигалась получением заготовок из материала с мелкозернистой структурой, так как крупнокристаллическая структура связана с понижением прочностных свойств.

Как и в прототипе, в предлагаемом материале оксид алюминия и минерализующие добавки вводили в сочетании с тальком и оксидом титана, но при этом диспергирование всех компонентов в отдельности производили до удельной поверхности не менее 10000 см2/г, это позволило эффективно производить смешение исходных компонентов и создать благоприятные условия для спекания. В результате был получен материал с равномерным распределением плотности по всему объему заготовки материала.

Предварительный обжиг талька при t 1170oC, меньшей по сравнению с прототипом, способствовал повышению реакционной способности компонентов, входящих в тальк, обеспечивая оптимальные условия спекания заготовок материала и, в конечном итоге, получения мелкокристаллической структуры. Химизм процесса заключался в том, что у талька наибольшая влагоотдача при обжиге наиболее интенсивно происходит в интервале температур 900-1100oC.

Кроме того, снижение температуры термообработки талька повысило эффективность диспергирования, что привело к уменьшению времени помола.

По сравнению с прототипом содержание оксида магния (II) в предлагаемом керамическом материале снижено в 1,8 раза до 0,63% Этого достаточно для образования на поверхности частиц оксида алюминия шпинели, которая тормозит рост кристаллов в период уплотнения материала при обжиге.

Снижение содержания оксида магния, который обладает способностью интенсивно задерживать рост кристаллов, до 0,63% не оказывает отрицательного влияния на механическую прочность материала.

Оксид титана (IV) снижал температуру спекания, одновременно способствовал интенсивному росту кристаллов. По сравнению с прототипом его содержание снижено до 2,0% при этом температура спекания не повысилась и улучшились условия образования мелкокристаллической структуры.

В предлагаемом материале в отличие от прототипа введена добавка оксида иттрия (III) 1,0%

Введение этой добавки позволило вызвать сокращение роста кристаллов, уменьшение внутрикристаллической пористости и, как следствие, повышение кажущейся плотности и механической прочности материала.

Оксид иттрия переходит в стеклофазу, стабилизируя процесс спекания, позволяет сохранять мелкозернистую структуру, повышая плотность и механическую прочность образцов за счет уменьшения количества пор и микротрещин.

Таким образом, совокупность описанных факторов вызывает направленную кристаллизацию материала, в частности задержку роста кристаллов, уменьшение количества пор и микротрещин.

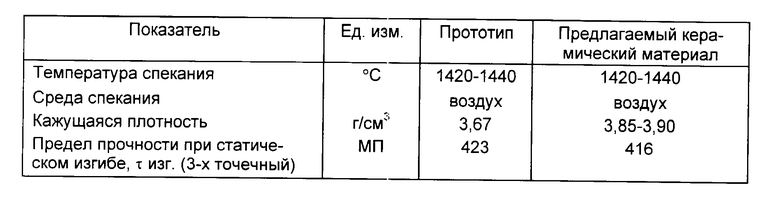

Предлагаемый керамический материал в отличие от прототипа имеет новое соотношение компонентов и добавку оксида иттрия (III). Полученный керамический материал имеет характеристики, представленные в таблице.

Как видно из таблицы, у предлагаемого материала кажущаяся плотность выше, чем у прототипа, а предел прочности на уровне с прототипом.

Керамический материал обладает высокими прочностными характеристиками (кажущаяся плотность и предел прочности при статическом изгибе), что позволило использовать его для изготовления элементов для бронезащитных конструкций, в частности бронежилетов.

Результаты испытаний броневых блоков из предлагаемого керамического материала положительны, обеспечивают защиту от пуль Б-32 и ЛПС ОБ/ССТ патрона 7,62 х 54 для винтовки СВД. Живучесть броневых пластин 6-8 выстрелов.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ КЕРАМИЧЕСКОГО МАТЕРИАЛА | 1996 |

|

RU2129999C1 |

| СПОСОБ СБОРКИ БРОНЕЗАЩИТНОЙ КОНСТРУКЦИИ | 1996 |

|

RU2119635C1 |

| ШИХТА ДЛЯ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ | 1994 |

|

RU2111935C1 |

| ШИХТА НА ОСНОВЕ ОКСИДА АЛЮМИНИЯ И СПОСОБ ПОЛУЧЕНИЯ ПРОЧНОЙ КЕРАМИКИ | 2013 |

|

RU2534864C2 |

| ШИХТА ДЛЯ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ | 1994 |

|

RU2110500C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЙ ИЗ КОРУНДОВОЙ БРОНЕКЕРАМИКИ | 2020 |

|

RU2739391C1 |

| СПОСОБ ПОЛУЧЕНИЯ НОСИТЕЛЯ ДЛЯ СОРБЕНТОВ И КАТАЛИЗАТОРОВ | 1997 |

|

RU2105605C1 |

| АБРАЗИВНЫЙ ИНСТРУМЕНТ | 1994 |

|

RU2078678C1 |

| СОСТАВ ЭЛЕКТРОДНОГО ПОКРЫТИЯ | 1995 |

|

RU2117563C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КЕРАМИКИ НА ОСНОВЕ КАРБИДА КРЕМНИЯ | 1992 |

|

RU2018502C1 |

Сущность изобретения: изобретение относится к области военной техники и может быть использовано в конструкциях, требующих высокой механической прочности, в частности в бронезащитных конструкциях. Керамический материал включает следующие оксиды, в мас.%: оксид алюминия 95,025; оксид кремния 1,25; оксид кальция 0,005; оксид железа 0,04; оксид магния 0,63; оксид титана 2,0; оксид иттрия 1,0; оксид натрия 0,05. 1 табл.

Керамический материал на основе оксида алюминия, содержащий в качестве минерализирующих добавок оксид титана (IV), оксид кремния (IV), оксид магния (II) и примеси оксида кальция, оксида железа, оксида натрия, отличающийся тем, что в него дополнительно введена добавка оксида иттрия (III) при следующем соотношении компонентов:

Оксид алюминия 95,025

Оксид кремния (IV) 1,25

Оксид кальция 0,005

Оксид железа (III) 0,04

Оксид магния (II) 0,63

Оксид титана (IV) 2

Оксид иттрия (III) 1

Оксид натрия 0,05о

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Балкевич В.Л | |||

| Техническая керамика | |||

| - М.: Стройиздат, 1968, с | |||

| Способ приготовления сернистого красителя защитного цвета | 1921 |

|

SU84A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Авторское свидетельство СССР, 996394, кл | |||

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Ложников В.Б | |||

| и др | |||

| Корундовый керамический материал с пониженной температурой спекания | |||

| Стекло и керамика | |||

| Пуговица для прикрепления ее к материи без пришивки | 1921 |

|

SU1992A1 |

| Видоизменение пишущей машины для тюркско-арабского шрифта | 1923 |

|

SU25A1 |

Авторы

Даты

1997-11-20—Публикация

1996-03-19—Подача