Изобретение относится к методу сушки материалов, которые раскрыты в преамбуле пункта патента 1. Изобретение, кроме того относится к устройству для осуществления сушки материалов, что раскрыто в преамбуле пункта патента 3.

Таким образом, это изобретение относится к методу удаления жидкостей (сушка) из различных измельченных органических и неорганических материалов путем превращения части жидкости в туман, действующий как пар или газ, сохраняя таким образом теплоту испарения, существенно снижая поглощаемую энергию по сравнению с чистым испарением из тех же самых жидкостей.

В принципе, все методики или процессы предшествующего уровня техники, относящиеся к удалению жидкостей из таких измельченных материалов, основаны или на механическом отделении путем центрифугования, осаждения и т. д., или какой-то другой форме полного выпаривания жидкостей из материала. Задача этого изобретения состоит в том, чтобы показать новый путь удаления жидкостей из материалов, описанных в литературе, которые сушат, после того, как часть жидкостей была удалена с помощью вышеупомянутых методов.

В литературе приводится ряд различных систем сушки, в основном включающих различные пути подведения энергии к материалам с целью выпаривания жидкостей. Обоснованием этой необходимости разных методов служит тип материала, измельченность частиц, тип жидкости и не меньше, термодинамические оценки материалов во время процесса.

Самый простой и наиболее тривиальный вид сушки наблюдается при сушке выстиранного белья вне помещения. Здесь одежда высыхает под воздействием солнца и ветра.

Среди других, предшествующий уровень техники включает следующие способы и процессы:

роторная сушка, когда энергия подается с помощью пламени, вдуваемого в сушилку - так называемая сушилка с горячей продувкой, или с помощью термопроводящих элементов различной конструкции (труб, плит и т.д.) - так называемые масляные или паровые сушилки;

сушилка с псевдоожиженым слоем, которая обычно состоит из вертикального цилиндра с сеткой или какой-то другой перфорированной пластиной на дне, через которую продувается какой-либо нагретый газ, нагревая материал и удаляя жидкости путем выпаривания.

Кроме того, существует инфракрасная сушилка, где энергия доставляется в виде инфракрасного излучения, различные типы туннельных печей и так называемые "турбосушилки", где материал сушится в вертикальном цилиндре с помощью вращающихся вентиляторов и противотока горячего воздуха или какого-то другого нагретого газа.

Процессы, которые хорошо известны из предшествующего технического опыта, детально описаны в ряде руководств, таких как Perry's Chemical Engineering Handbook, используются для сушки с разными целями.

Проблема при всех этих методах состоит в том, что выпаривание жидкостей требует так много энергии, что конечный продукт должен обычно иметь значительную продажную цену, намного превышающую стоимость сушки.

Однако сейчас существует ряд различных смесей материалов/жидкостей, для которых это не так; тем не менее было очень благоприятно по различным причинам, высушить их, особенно по соображениям охраны окружающей среды. Такие смеси материалов/жидкостей могут, например, включать:

Все типы грязи от городских растений.

Обычные сточные отбросы.

Навоз домашнего скота.

Все типы фильтратов с центрифуг, содержащие жидкости.

Различные биологические и химические жидкости от

нефтепереработки, лесопереработки и пищевой промышленности и т.д.

Большинство этих материалов отличаются тем, что они обычно считаются отходами, и, таким образом, рассматриваются как не стоящие дорогого процесса сушки выпариванием.

Предмет данного изобретения состоит в том, чтобы показать процесс или способ сушки таких материалов с использованием менее энергоемких, чем существующие, процессов сушки, при котором жидкости не выпариваются, но удаляются путем превращения значительной части указанных жидкостей в туман.

При выпаривании жидкости потребность в энергии выражается следующим уравнением:

Q = m•C•dt[J],

где Q является необходимой энергией в Джоулях;

m - масса жидкости в кг;

C - удельная теплоемкость жидкости в Дж/калo;

dt является разницей между температурой выпаривания и первоначальной температурой жидкости.

При выпаривании воды уравнение часто выражается так:

Q = m•dh = m(h2 - h1)+k[J],

где h2 является энтальпией пара при температуре выпаривания;

h1 является энтальпией воды при температуре подачи, то есть температурой воды, при которой она подается в процесс вместе с твердыми веществами;

k равно потерям при процессе.

Q = m•xs•cs•dt+m•xv(h2 - h1)+k = m[xs•cs•dt + xv(h2- h1)] +k[J],

где xs является весовым отношением твердых веществ;

cs является удельной теплоемкостью твердых веществ;

xv является весовым соотношением воды.

Если присутствует несколько различных твердых веществ в материале, равенство расширяется для каждого твердого ингредиента с его соответствующим весовым соотношением и удельной теплоемкостью.

Обращаясь к типичным отходам от лесоперерабатывающей промышленности, содержащим 30% волокон и 70% воды, при условии, что dt = 100 - 20 = 80oC, cs = 1500 Дж/кгo C = 1,5 кДж/кгoC С, h2 = 2676000 Дж/кгoC = 2676 кДж/кгoC и h1 = 83900 Дж/кгoC = 83,9 кДж/кгoC, потребление энергии на кг будет Q = 1 [0,3•1,5•80 + 0,7(2676 -83,9)] = 1,850 кДж/кг = 1850000 кДж/т = 514 кВтч/т чистой массы.

В дополнение к этому будут потери при процессе, которые могут изменяться от 10% до более нескольких сотен процентов. Потребление энергии в три раза более расчетного количества не является необычным.

Если мы теперь рассмотрим энергию, необходимую для превращения воды в капли тумана, исходным моментом должен быть размер капелек тумана, который находится в пределах от 0,1 до 10 мкм. Если мы выберем использование (0,01 + 10)/2 = 5 мкм в качестве среднего размера, то один литр воды может образовывать число капелек тумана, выражаемое уравнением N = V/dV, где V является объемом одного литра воды = 1000003 мкм3 и dV является объемом каждой капельки = d3π/6.

Из которого

N = 1000003•6/53 мкм = 1,53•1013.

Энергия, необходимая для образования этих капелек, может быть принята равной энергии поверхностного натяжения всей поверхности между водой и воздухом. Поверхностное натяжение чистой воды составляет σv = 71,4 дин/см = 7140 дин/м = 7140 дин•м/м2 = 7140•10-5 Нм/м2 = 7145•10-5 Дж/м2. Общая поверхность капелек тумана равна

Aобщ= N•d2π = 1,53•1013•(5•10-6)2π = 1200m2.

Общая энергия равна

Это по порядку значения примерно в 20000 раз меньше, чем энергия для чистого выпаривания воды.

Этот феномен в настоящее время используется для устройств, таких как так называемые увлажнители. Более ранние модели основывались на чистом испарении, в которых погружной электронагреватель помещался в контейнер для нагревания воды до кипения и испарения. В современных моделях погружной электронагреватель заменен пьезоэлектрическим кристаллом, вибрирующим с частотой примерно 20 кГц. Когда капелька воды попадает на кристалл, она разрывается на миллионы очень мелких капелек воды, вместе образующих туман, который увлажняет воздух в комнате при комнатной температуре.

Частота ультразвукового источника, необходимая для достижения этого, выражена Ф.Д. Смитом (F.D. Smith) как

f = [1/(2π)]/[{3π(Po+2σ/r)}/o]0,5,

где r представляет радиус капелек;

μ является удельной теплоемкостью газа в капельках;

Po является внешним гидростатическим давлением;

o является удельным весом (плотностью) жидкости;

σ является поверхностным натяжением на границе жидкости и газа.

Уравнение относится к кавитации в жидкости, когда она подвергается воздействию ультразвуковой энергии. Расчеты для капелек различного размера показывают, что частота должна находиться в области от 104 до 106 Гц.

Материалы, которые нужно сушить, однако, являются неоднородной массой. Они могут состоять из ряда различных материалов, а также из жидкостей, одного или более, различных типов, хотя преобладающая часть будет, обычно, водой.

Общеизвестно, что жидкости в таких смесях могут существовать как в виде свободной подвижной жидкости, так и в виде жидкости, связанной физическими связями в веществах, представленными большей частью капиллярными силами. Чтобы преодолеть эти силы при нормальном процессе сушки, давление пара должно преодолевать капиллярное давление, которое увеличивается пропорционально уменьшению пористого строения. При обычном процессе высушивания это достигается путем сушки материалов при температуре такой, чтобы давление пара преодолевало капиллярное давление. Это часто будет требовать температур, намного превышающих ту, которая строго необходима для выпаривания. Другой аспект, влияющий на чисто термическую сушку, состоит в том, что термодинамические значения материалов изменяются во время процесса. Они ухудшаются. Это должно, в свою очередь, компенсироваться более высокими температурами и большей поверхностью нагревания, что приводит к более высокой стоимости оборудования и эксплуатации.

Чтобы достичь технического результата этого изобретения - сушки как сочетания образования тумана и выпаривания, блоки, подающие ультразвуковую и термическую энергию к материалу должны быть способны подавать ее в условиях турбулентности, когда обрабатываются все части материала. Путем приведения материала в экстремально турбулентное состояние можно получить не только условия с примерно постоянными термодинамическими показателями, но также предотвратить прилипание материала к стенкам камеры, в которой происходит процесс, и слипание его составляющих - что является главной проблемой при всех других процессах сушки предшествующего уровня техники.

Для достижения вышеописанных условий процесс предполагает включение следующих элементов:

В вертикальный или горизонтальный цилиндрический контейнер устанавливается смеситель, движимый вращающим источником энергии - электродвигателем или двигателем внутреннего сгорания. К мешалке разработана серия ножей, которые, когда ротор вращается, отгибаются наружу центробежной силой.

На самой камере для процесса устроено входное отверстие для материала, который нужно сушить, выходное отверстие для сухого материала и отверстие для удаления пара и тумана.

Для подачи ультразвуковой энергии к материалу, находящемуся втурбулентном потоке, может быть применена следующая процедура:

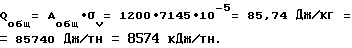

На внутренней стороне камеры для процесса создаются ребра жесткости, проходящие по длине по всей внутренней периферии камеры. Ребрам придается такая форма, чтобы они были примерно параллельны лезвиям, там где они проходят ребра. Когда ротор, имеющий N ножей на лопасти, вращается с n об/мин, каждый поворот будет создавать n•N импульсов давления между ребром и ножом, которые передаются турбулентной массе в камере. При, например, диаметре 2 м и 179 ребрах с 35 мм интервалами, с 12 ножами вокруг ротора, вращающегося со скоростью 2500 об/мин, будут генерироваться волны давления от каждого ножа с частотой 179•2500/60 = 7458 импульсов в секунду. Эти волны давления будут разрывать жидкость и заставлять существенную ее часть кавитировать и образовывать туман. Кроме того, будет вырабатываться тепло от ножей в результате внутреннего трения в массе и, дополнительно, с помощью подачи нагретого воздуха или другого газа, например, CO2 из двигателя внутреннего сгорания. При добавлении этих газов туман будет вызывать образование чрезвычайно низкого парциального давления при процессе в камере для выпаривания части жидкости. Эксперименты показали, что парциальное давление для паров будет таким низким, что обеспечит выпаривание при 40-75oC.

Газы, туман и пар, отходящие из камеры процесса через выходное отверстие, можно или конденсировать или выводить в атмосферу - в зависимости от природы газов.

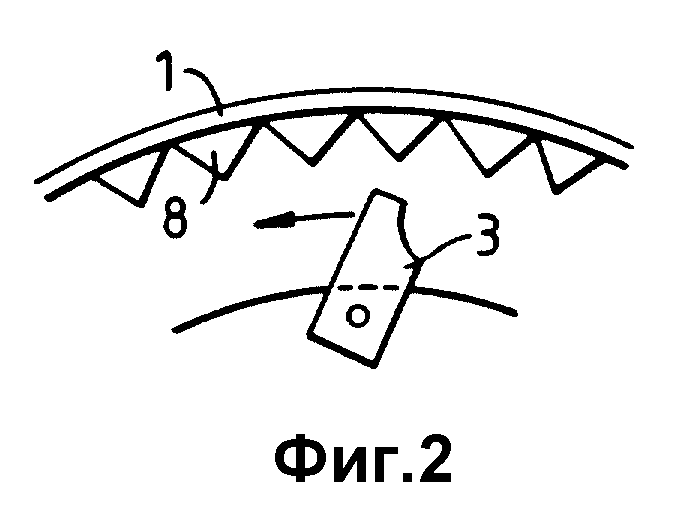

Другой способ увеличения частоты и, таким путем, механического воздействия на жидкости, состоит в использовании конструкции ножей в виде регулируемых вилок, так, чтобы они лучше настраивались на естественную вибрацию при прохождении ребер, способствуя таким образом выделению ультразвуковой энергии. В качестве альтернативы к чисто механическому действию на регулируемые вилки, они могут возбуждаться электромагнитным воздействием с помощью магнитного вибратора, установленного снаружи. Он сконструирован так, чтобы дать возможность магнитному полю проходить через стенку камеры процесса путем конструирования указанной камеры из немагнитного материала (такого, как нержавеющая сталь).

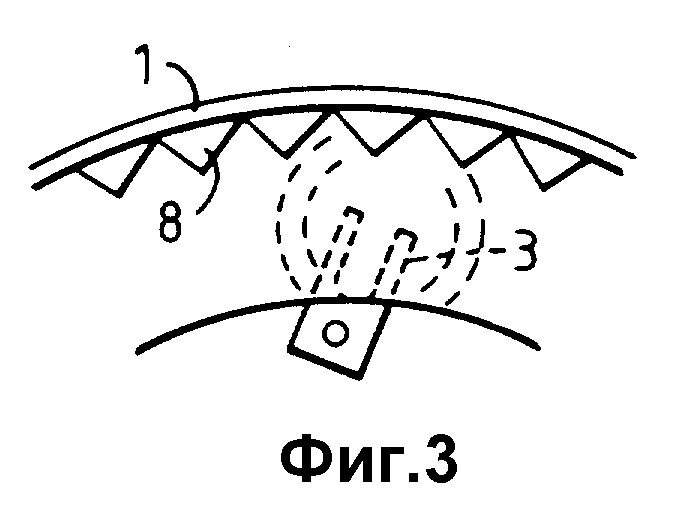

Магнитное поле будет воздействовать на каждый из ножей, сконструированных как элемент, вибрирующий с той же самой частотой, что и магнитное поле. Дополнительным путем усиления эффекта могло бы быть размещение на ножах магнитнострикционного материала, такого, как терфонол, изготовленный из элементов: железо, тербий и диспрозий. Под влиянием магнитного поля сплав будет расширяться примерно на 1- 2%. Это увеличение объема может прямо влиять на ножи и, таким образом, на материал, подлежащий обработке.

Еще один способ создания сильного ультразвукового поля в камере процесса состоит в помещении ребер на пьезоэлектрокерамические или магнитострикционные материалы. Когда устанавливается правильный импеданс между массой ребер, будет возможно посредством модулятора частоты снаружи заставить ребра колебаться с любой выбранной частотой в практическом рассматриваемом интервале. При частоте в области 20000 Гц на ребрах не будет наблюдаться никакого движения, так как они будут вибрировать примерно в диапазоне их упругости.

Можно предусмотреть другие пути подведедения вибраций, такие, как конструирование ножей так, чтобы они издавали звук, аналогичный свисту при движении в массе. Это может быть достигнуто просто и практично путем конструкции спинок ножей таким образом, чтобы они создавали очень сильную турбулентность за указанными ножами. Кроме придания вибраций, турбулентность будет также создавать вакуум отставания, который будет способствовать более эффективному образованию тумана и выпариванию при низкой температуре.

Эксперименты показали, что возможно снизить потребляемую энергию до менее, чем половины теоретического потребления энергии для сушки, например, отбросов древесного волокна.

При процессе автоматически регулируются следующие параметры:

температура процесса,

нагрузка на двигатель,

влажность высушенного материала.

Другими словами, выход высушенного материала начинается при выбранных рабочей температуре и влажности. Получаемая в результате сниженная нагрузка на двигатель будет вызывать включение загрузки до тех пор, пока нагрузка опять не достигнет предела. Во время загрузки температура падает и начинается отдача. При правильно отрегулированном оборудовании это будет непрерывным, так что загрузка будет уравновешивать выход, т.е. выход и загрузка будут непрерывными.

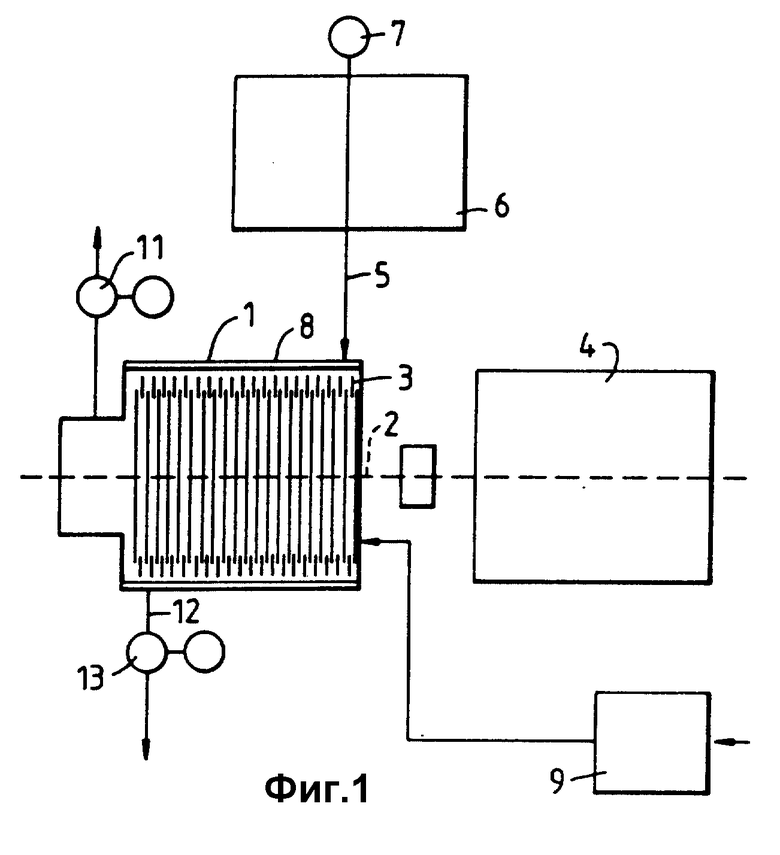

Процесс показан детально в последующих чертежах, где:

Фиг. 1 показывает схематический вид процесса.

Фиг. 2 показывает деталь камеры процесса и нож в момент движения.

Фиг. 3 показывает деталь одного из ножей, сконструированного в виде регулируемой вилки.

Фиг. 4 показывает ту же самую вилку, предварительно напряженную магнитострикционным материалом терфонолом с вибрирующим генератором магнитного поля.

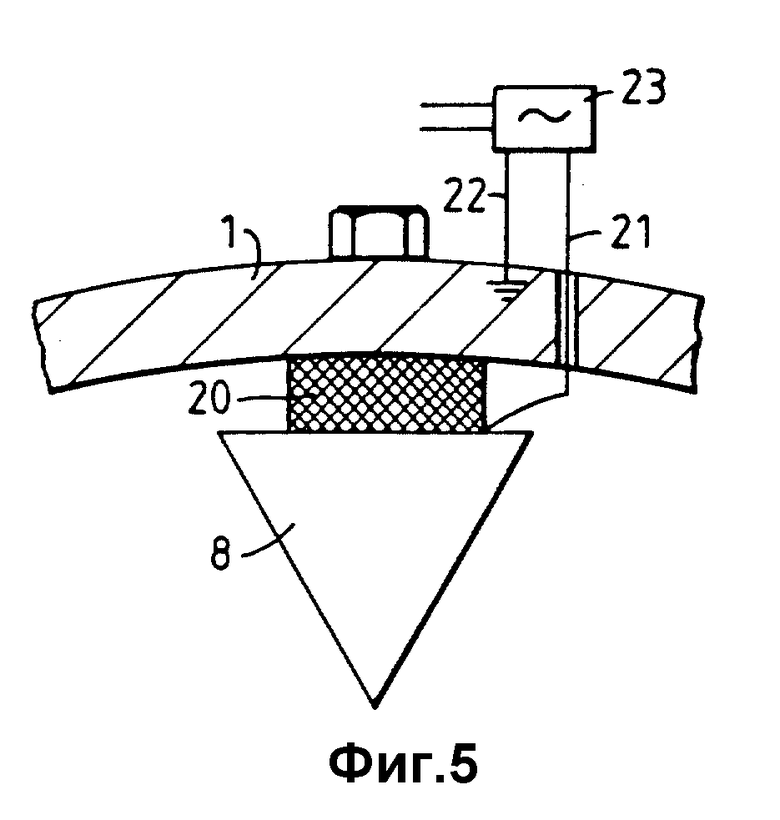

Фиг. 5 показывает деталь ребра жесткости, присоединенную к пьезоэлектрическому или магнитострикционному материалу

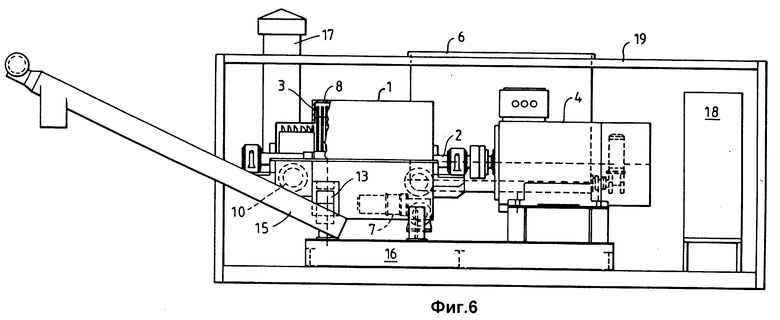

Фиг. 6 показывает вид сбоку примера осуществления аппарата на 450 кВт.

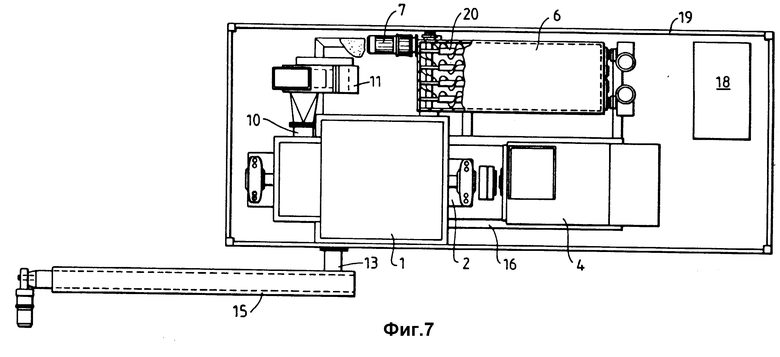

Фиг. 7 показывает вид спереди того же самого примера осуществления.

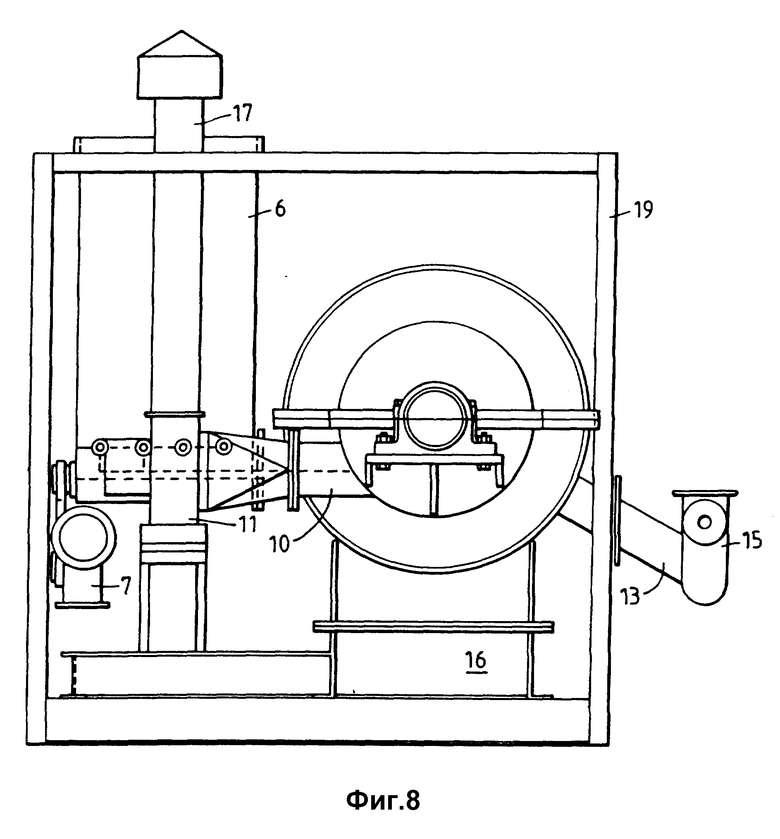

Фиг. 8 показывает вид примера осуществления сверху или снизу.

На фиг. 1 показана камера для проведения процесса 1 с ротором 2 и ножами 3, приводимыми в движение двигателем 4. Масса подается в камеру для проведения процесса с помощью питающего конвейера 5 из бункера 6. Питающий конвейер приводится в движение двигателем 7. Масса в камере для проведения процесса разбивается ножами 3 и подвергается воздействию ультразвуковой энергии или вибраций от ножей и ребер жесткости 8. В качестве дополнительной энергии может подаваться отчасти в форме нагретого газа из агрегата 9. Газы, туман и пары отходят из камеры для проведения процесса 1 через выходное отверстие, через вентиляционный канал с крыльчаткой 11 и или в открытую атмосферу, или в конденсатор. Высушенный материал направляется через выходное отверстие 12 через вращающийся затвор 13.

На фиг. 2 показана, как указывалось, деталь камеры для проведения процесса и нож в момент движения.

На фиг. 3 показана деталь одного из ножей, сконструированного в виде регулируемой вилки.

На фиг. 4 показана та же самая вилка, предварительно напряженная магнитострикционным материалом терфонолом 14, с вибрирующим генератором магнитного поля 15.

На фиг. 5 показана деталь ребра жесткости 4, соединенная с пьезоэлектрическим или магнитострикционным материалом 20, получающим энергию вибрации через кабели 21 и 22 от генератора 23.

На фиг. 6, где номера для ссылки имеют то же самое значение, что и на фиг. 1, также показан шнековый конвейер 15 для твердых веществ и рельсовый механизм 16, на котором размещается конструкция. На нем, кроме того показана выпускная труба 17 для отходящих газов и тумана, которые выводятся в открытую атмосферу. Аппарат управления процессом 18 располагается в конце двигателя. Весь агрегат встраивается в 20 - футовый (6,1 м) стандартный контейнер ISO 19.

На фиг. 7 показан вид спереди того же самого примера осуществления, включая выпускное отверстие 10 для отходящих газов и тумана, вентиляционный канал с крыльчаткой 11 и питающий конвейер 5 к бункеру 6. В бункере находятся 4 поперечных питающих конвейера, единственная функция которых состоит в подаче материала на питающий конвейер 5.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ТЕРМОМЕХАНИЧЕСКОГО КРЕКИНГА И ГИДРОГЕНИЗАЦИИ УГЛЕВОДОРОДОВ | 1995 |

|

RU2131903C1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТАЛЛОВ, НАПРИМЕР АЛЮМИНИЯ, МАГНИЯ, КРЕМНИЯ И ИМ ПОДОБНЫХ, ИЗ СОЕДИНЕНИЙ ОКСИДОВ МЕТАЛЛОВ | 1996 |

|

RU2173727C2 |

| СПОСОБ ПЕРЕРАБОТКИ КОНДЕНСАТА ВЫПАРНЫХ УСТАНОВОК ПОСЛЕСПИРТОВОЙ БАРДЫ И КОРМОВЫХ ДРОЖЖЕЙ С ПРИМЕНЕНИЕМ ОБРАТНООСМОТИЧЕСКИХ УСТАНОВОК | 2015 |

|

RU2616627C1 |

| СПОСОБ ЭЛЕКТРОФИЗИЧЕСКОГО ВОЗДЕЙСТВИЯ НА ВОЗДУШНО-КАПЕЛЬНЫЕ ДИСПЕРСИИ | 2009 |

|

RU2421566C2 |

| Способ агломерации водорастворимого порошкообразного материала и устройство для его осуществления | 1986 |

|

SU1723997A3 |

| Сепаратор очистки воды | 1980 |

|

SU865831A1 |

| АЭРОДИНАМИЧЕСКАЯ СУШИЛКА КОМБИНИРОВАННОГО ТИПА (АСКТ) | 2014 |

|

RU2577670C2 |

| ПЕРЕРАБОТКА БИОМАССЫ | 2007 |

|

RU2432400C2 |

| Способ применения омагниченной воды при подготовке волокнистых материалов | 2021 |

|

RU2763551C1 |

| СПОСОБ СТЕРИЛИЗАЦИИ ОБЪЕКТОВ | 2009 |

|

RU2410120C1 |

Процесс/способ удаления жидкостей (сушки) из различных измельченных органических или неорганических материалов, преимущественно отходов, путем превращения части жидкости в туман, действующий как пар или газ, с экономией таким образом теплоты выпаривания со значительным снижением потребления энергии по сравнению с чистым выпариванием тех же самых жидкостей. Устройство содержит камеру с ротором внутри и прикрепленными к нему ножами, а на внутренней поверхности камеры расположены определенным образом ребра жесткости, при этом камера снабжена источником ультразвуковой энергии или магнитным вибратором. Способ сушки основан на использовании ультразвуковой энергии или магнитных колебаний, при этом возможен подвод тепла от внешнего источника. Изобретение позволяет снизить энергозатраты на сушку материалов. 2 с. и 9 з. п. ф-лы, 8 ил.

| Вакуумная сушилка | 1972 |

|

SU456122A1 |

| Установка для сушки сыпучих материалов | 1974 |

|

SU511498A1 |

| СПОСОБ СУШКИ МЕЛКОДИСПЕРСНЫХ МАТЕРИАЛОВ | 1965 |

|

SU215796A1 |

| Захват к погрузчику для группы грузов прямоугольной формы | 1987 |

|

SU1458312A1 |

| US 3808701 A, 07.05.74 | |||

| WO 9311396 A1, 10.06.93. | |||

Авторы

Даты

1999-01-20—Публикация

1994-01-07—Подача