Изобретение относится к технической физике, а именно к области исследований теплофизических свойств веществ.

Известен способ определения теплофизических характеристик материалов [авт. св. СССР N 1608535, кл.G 01 N 25/18, 1990], аключающийся в воздействии на поверхность эталонного и испытуемого образцов одинаковым числом тепловых импульсов и регистрации временного интервала между подачей последнего импульса и моментом достижения максимума температуры.

Недостатком данного способа является невозможность точного определения времени наступления максимума температуры, причем диапазон изменения интервала времени сопоставим с этой точностью. При этом данный способ имеет относительно низкое быстродействие, т.к. для снижения погрешности определения максимума требуется увеличение числа тепловых импульсов.

Известно также устройство для определения ТФХ- материалов [авт.св. СССР N 1236355 СССР, кл. G 01 N 25/18, 1986], которое содержит зонд-термоприемник в виде материала с известными теплофизическими характеристиками, на контактной поверхности зонда смонтированы линейный проволочный нагреватель и две термопары на расстоянии x1 и x2 от линии действия нагревателя, третья термопара расположенная внутри материала термозонда на расстоянии x3 от линии действия нагревателя, аналого-цифровой преобразователь, блок электропитания, микропроцессор, блок ввода-вывода, управляемые делители частоты, делитель частоты и элемент 2И-НЕ.

Недостатком этого устройства является жесткая структура, обусловленная организацией числоимпульсного сенсорного генератора с узкой специализацией контроля ТФХ по трем каналам. Все это не позволяет осуществлять идентификацию ТФХ с заданной степенью точности.

За прототип принят способ контроля теплофизических характеристик теплоизоляционных материалов [авт. св. СССР N 1711052, кл. G 01 N 25/18, 1992], включающий линейный нагрев поверхностей эталонного и исследуемого образцов импульсами с периодом, равным времени тепловой релаксации образца с нормированными характеристиками, и определение количества тепловых импульсов, за которое достигается заданная температура на эталоне и исследуемых материалах, по которым рассчитывают искомые характеристики.

Устройство, взятое за прототип [авт. св. СССР N 1298713, кл. G 01 N 25/18, 1987] , состоит из измерительного зонда, усилителя постоянного тока, аналого-импульсного преобразователя, генератора импульсов, исполнительного блока, импульсного блока питания, формирователя команд, коммутатора каналов, микроЭВМ, блока индикации и регистрации, постоянно-запоминающего устройства, перепрограммируемого постоянно-запоминающего устройства, мультиплексора.

Недостатками известных способа и устройства является узкий диапазон измеряемых значений ТФХ при одном эталоне. Для расширения диапазона с заданной точностью необходимо использовать набор эталонных материалов, а это увеличивает длительность эксперимента.

Недостатками данного устройства являются низкая информативность, обусловленная вводом информации путем имитации контактуры, низкое быстродействие за счет последовательного ввода информации по трем декадам и программной нормировки регистрируемой информации, низкая гибкость из-за использования электромеханического коммутатора, выполняющего роль ЦАП.

Целью изобретения является повышение диапазона и точности измерения теплофизических свойств материалов.

Поставленная цель достигается тем, что в способе определения теплофизических характеристик, включающем воздействие тепловыми импульсами от линейного источника на плоскую поверхность исследуемого и эталонного образцов, измерение избыточных температур в моменты подачи тепловых импульсов в точках, расположенных на фиксированных расстояниях от линии нагрева на поверхности образцов, в отличие от прототипа, к измеренным температурам приближают с минимальной погрешностью рассчитанные значения температур за счет программного изменения теплофизических характеристик, по идентифицированным параметрам теплофизических характеристик образцов и действительным значениям теплофизических характеристик эталона находят искомые характеристики;

устройстве, содержащем последовательно включенные демультиплексор, управляемый блок питания, измерительный зонд, усилитель постоянного тока, аналого-импульсный преобразователь, первый программируемый таймер, вход/выход данных которого объединен по одноименной шине со входами/выходами второго программируемого таймера и микроЭВМ, в отличие от прототипа дополнительно введены регистр и селектор адреса, выходная шина которого подключена к адресным входам демультиплексора, первого и второго программируемых таймеров и регистра, соединенного первым и вторым входами соответственно с синхронизирующим входом и выходом первого программируемого таймера, управляющий вход которого объединен одноименной шиной с соответствующими входами второго программируемого таймера, демультиплексора, селектора адреса регистра и выходом микроЭВМ, адресный выход последней через одноименную шину связан с соответствующим входом селектора адреса, а вход/выход данных микроЭВМ подключен через одноименную шину к соответствующим выходу регистра и входу демультиплексора, соединяющего выход второго программируемого таймера с входом синхронизации первого программируемого таймера.

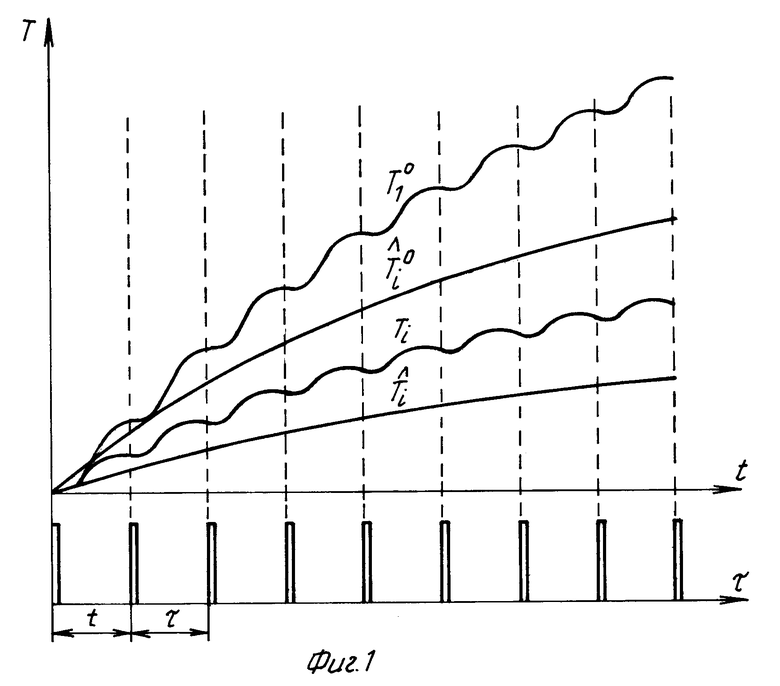

Сущность способа заключается в следующем: воздействуют тепловыми импульсами с периодом τ0 от линейного источника тепла мощностью q на плоскую поверхность эталонного образца с теплофизическими характеристиками {a0, λ0 } и исследуемого образца с теплофизическими характеристиками {a, λ }, измеряют избыточные температуры эталона  и исследуемого образца

и исследуемого образца  в моменты времени ti=it0 после подачи тепловых импульсов (фиг. 1) в точках, расположенных на фиксированном расстоянии x от линии нагрева на поверхности образцов.

в моменты времени ti=it0 после подачи тепловых импульсов (фиг. 1) в точках, расположенных на фиксированном расстоянии x от линии нагрева на поверхности образцов.

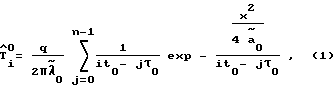

Приближают к значениям измеренной температуры эталона  в моменты времени ti рассчитанные значения температуры

в моменты времени ti рассчитанные значения температуры  (фиг. 1) посредством программного управления параметрами теплофизических характеристик

(фиг. 1) посредством программного управления параметрами теплофизических характеристик  по модели

по модели

где n - количество тепловых импульсов за время tj= jτ0,

t0 - период измерения температуры, c.

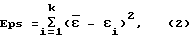

Приближение осуществляют по минимуму погрешности Eps:

включающему относительную погрешность

и математическое ожидание

где

k - количество измеренных температур

Теплофизические характеристики  , соответствующие минимальной погрешности Eps, являются измеренными значениями теплофизических характеристик эталонного образца.

, соответствующие минимальной погрешности Eps, являются измеренными значениями теплофизических характеристик эталонного образца.

Приближение рассчитанных температур Ti (фиг. 1) к значениям измеренных температур исследуемого образца  в моменты времени ti происходит аналогично эталону.

в моменты времени ti происходит аналогично эталону.

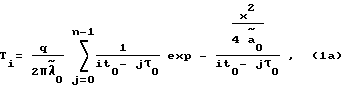

При этом значения температуры Ti формируются параметрами  по модели

по модели

где n - количество тепловых импульсов за время tj= jτ0,

t0 - период измерения температуры, c.

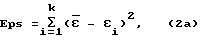

Приближение осуществляют по минимуму погрешности Eps:

включающему относительную погрешность

и математическое ожидание

где k - количество измеренных температур

В результате находятся значения измеренных теплофизических характеристик исследуемого образца

Так как измерения температур эталона  и исследуемого образца

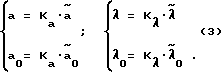

и исследуемого образца  осуществляются одним прибором и сравнивание происходит по одной модели, то действительные значения исследуемого {a, λ } и эталонного {a0, λ0 } образцов с измеренными значениями можно описать системой уравнений

осуществляются одним прибором и сравнивание происходит по одной модели, то действительные значения исследуемого {a, λ } и эталонного {a0, λ0 } образцов с измеренными значениями можно описать системой уравнений

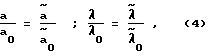

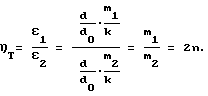

Решение систем уравнений приводит к соотношениям

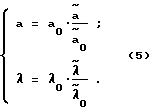

т. е. отношения действительных и измеренных значений равны, откуда следует расчетное соотношение для искомых характеристик {a, λ }:

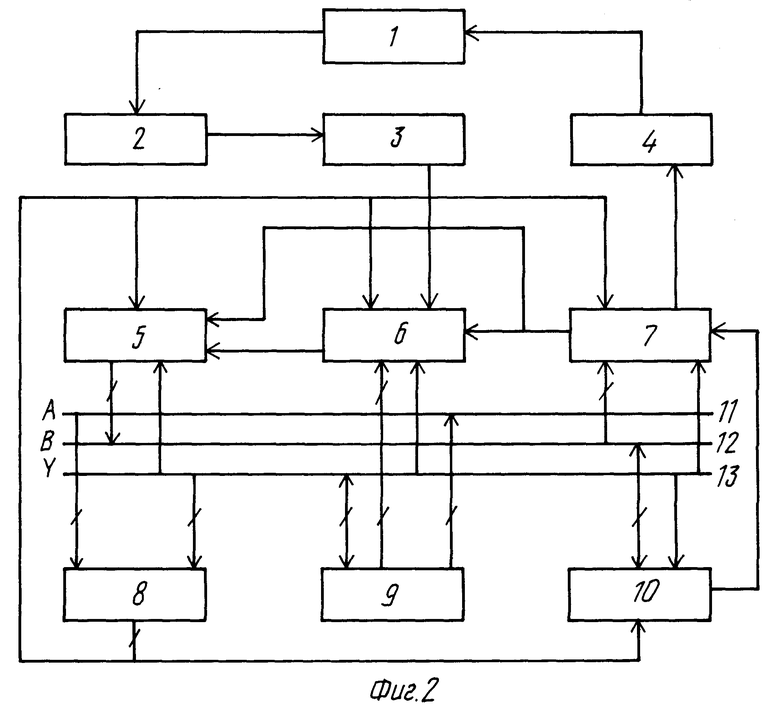

Предложенный способ реализован устройством в виде измерительно-вычислительной системы (ИВС) для определения ТФХ твердых материалов импульсными методами. Структурная схема ИВС (фиг. 2) состоит из измерительного зонда (ИЗ) 1, усилителя постоянного тока (УПТ) 2, аналого-импульсного преобразователя (АИП) 3, управляемого блока питания (УБП) 4, регистра 5, первого программируемого таймера (ПТ1) 6, демультиплексора (ДМ) 7, селектора адреса (СА) 8, микроЭВМ 9 и второго программируемого таймера (ПТ2) 10.

МикроЭВМ 9 представляет собой вычислитель, построенный на базе кодоимпульсного микропроцессора с трехшинной архитектурой, включающей шины адреса 11, данных 12 и управления 13. МикроЭВМ 9 служит для программного управления блоками ИВС, обработки результатов эксперимента по математической модели, расчета ТФХ и программно-управляемой калибровки.

Программируемые таймеры 6 и 10 являются многофункциональными программно-управляемыми счетчиками в интегральном исполнении. ПТ1 6 преобразует входную частоту в код измерения. ПТ2 10 формирует временные интервалы, определяющие длительность измерения τи, а также τн- длительность импульсов теплового воздействия на исследуемый материал.

Селектор адреса 8 представляет собой дешифратор, определяющий положение блоков ИВС в адресном пространстве микроЭВМ 9.

Демультиплексор 7 является электронным коммутатором для пространственного и временного разделения выходного сигнала ПТ2 10 между каналами измерения и нагрева.

Регистр 5 имеет выходы с Z-состоянием и предназначен для передачи информации с выхода ПТ1 6 и ДМ 7 на шину данных, что позволяет микроЭВМ 9 контролировать состояние на входе и выходе ПТ1 6 для регистрации переполнения или завершения цикла измерения.

УБП 4 формирует электрические импульсы для нагрева исследуемого материала ИЗ 1.

ИЗ 1 состоит из нагревателя, преобразующего электрические импульсы УБП в тепловую энергию, и термопары, преобразующей температуру отклика на поверхности материала в электрический сигнал.

УПТ 2 служит для усиления регистрируемого сигнала отклика, поступающего с ИЗ 1 и подавления высокочастотных помех.

АИП 3 выполняет преобразование измеряемого напряжения в частоту.

Работает устройство в двух режимах: измерения и нагрева. МикроЭВМ 9, используя стандартные процедуры ввода - вывода, записывает в регистры управления ПТ1 6 и ПТ2 10 коды управления. При этом ПТ2 10 программируется в режим ждущего мультивибратора, а ПТ1 6 - в режим управляемого счетчика импульсов.

В режиме измерения микроЭВМ через демультиплексор 7 подключает выход ПТ2 10 к входу разрешения счета ПТ1 6. Для измерения значения температуры исследуемого материала микроЭВМ 9 записывает в ПТ2 10 код, определяющий длительность импульсов τи ждущего мультиплексора, и через СА 8 формирует его запуск. Электрический сигнал с термопары измерительного зонда 1 поступает на вход УПТ 2. Усиленный сигнал преобразуется АИП 3 в частоту Fi, которая подается на счетный вход ПТ1 6. ПТ1 6 за период τи производит подсчет числа импульсов. В результате этого получается код N, прямо пропорциональный значению частоты Fi и длительности τи: изменяя τи можно программно переключать диапазон измерения. Для регистрации установившегося значения в заданном диапазоне считывание N осуществляют по окончании τи при отсутствии переполнения счетчика ПТ1 6. Для этого микроЭВМ через регистр 5 контролирует состояния на выходе ДМ 7 и выходе ПТ1 6, где появление уровня логической 1 свидетельствует о переполнении счетчика ПТ1. В случае переполнения программно уменьшается длительность τи. Код считывается микроЭВМ 9, где преобразуется в значение температуры и обрабатывается по программе.

В режиме нагрева для осуществления программного управления мощностью теплового воздействия на исследуемый материал микроЭВМ через ДМ 7 подключают выход ПТ2 10 ко входу управления УБП 4. При записи в ПТ2 10 необходимого кода, микроЭВМ 9 программно управляет мощностью теплового воздействия за счет изменения импульсов τн. Чтобы сформировать импульс нагрева, микроЭВМ через СА 8 запускает ПТ2 10 в требуемый момент времени. Импульс с выхода ПТ2 10 через ДМ7 поступает на УБП 4. УБП формирует мощный импульс длительностью τн, поступающий в нагреватель ИЗ 1. Отклик от теплового воздействия на исследуемый материал регистрирует ИВС в режиме измерения в соответствии с предложенным способом.

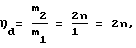

Эффективность по диапазону измерения.

При наличии n поддиапазонов контроля для проведения измерений необходимо для известных решений не менее 2-х эталонов на поддиапазон, т.е. число эталонов m1≥2n, а для предлагаемого решения - 1 и более, т.е. число эталонов m2≥1.

Оценим эффективность по минимальному числу эталонов.

Эффективность ηd по диапазону измерения для предлагаемого решения есть отношение m1 к m2

т.е. в предлагаемых решениях диапазон расширяется в 2n раз.

Эффективность по точности.

Измерения проводятся в поддиапазоне d0 диапазона d.

Для контроля известными методами с заданной погрешностью εзад необходимо m эталонов. Однако при измерениях используются k эталонов.

При контроле известными методами с k эталонами погрешность

а для предлагаемого решения

Эффективность по точности ηT/ есть отношение погрешностей, т.е.

Следовательно, предлагаемое техническое решение обеспечивает точность измерения в 2n раз выше, чем прототип.

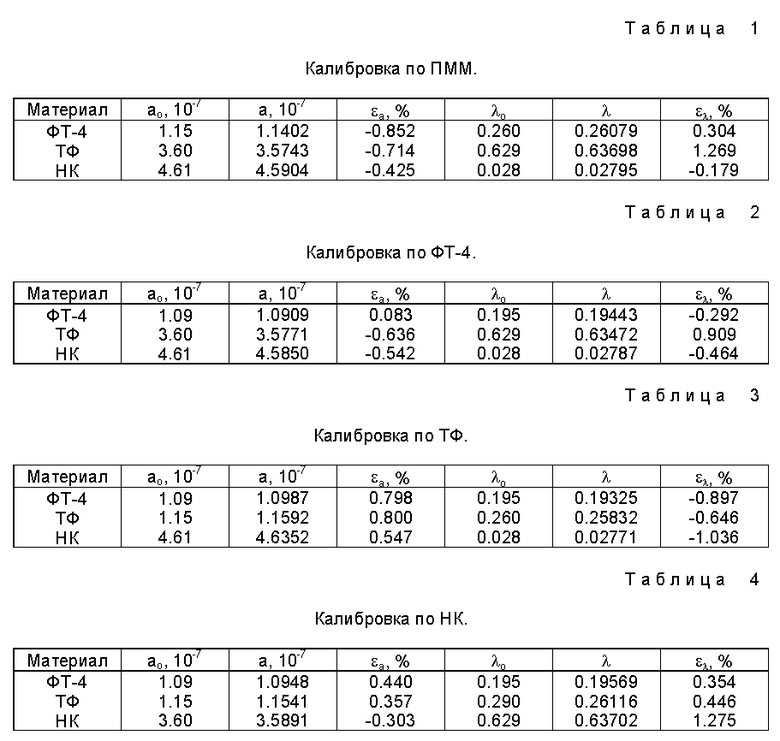

Измерения проводились на следующих материалах: полиметилметакрилат (ПММ) (табл. 1), фторопласт ФТ-4 (табл. 2), кварц ТФ (табл. 3), пенопласт рипор (НК) (табл. 4). Мощность теплового импульса 5 Вт от линейного источника диаметром 0,1 мм из хромели, точечные термопары хромель-капель диаметром 0,1 мм располагаются на расстоянии 1,5 мм от линейного нагревателя, периоды подачи тепловых импульсов τ0 и измерения t0 равны и составляют 5 с, длительность тепловых импульсов изменялась от 0,125 до 1,25 с.

Исследования осуществлялись на измерительно-вычислительной системе "Темп - 075". УПТ 2 выполнен на ОУ серии К140УД14; АИП 3 - на микросхемах серий К544, К590; УБП 4 - на микросхеме К142ЕН3; регистр 5 - на микросхеме 1533ИР22; ПТ1 и ПТ2 - на микросхеме К580ВИ53; ДМ 7 - на микросхемах 1533ТМ2, 1533ЛЛ1; СА 8 - на микросхеме К555ИД7. МикроЭВМ 9 представляет собой ПЭВМ на базе микропроцессора Z80.

Из сопоставления результатов экспериментов (табл. 1-4) видно, что предлагаемые технические решения позволяют по одному эталону идентифицировать в широком диапазоне исследуемые ТФС с погрешностями по a не более 1%, по λ - 1,3% относительно мер с нормированными характеристиками.

Способ идентификации теплофизических характеристик, в отличие от известных решений, расширяет диапазон измерения в 2n раз или снижает погрешность измерения в 2n раз на фиксированном поддиапазоне.

Изобретение относится к технической физике, а именно к области исследований теплофизических свойств веществ. Технический результат - повышение диапазона и точности измерения теплофизических свойств материалов. Способ включает воздействие тепловыми импульсами от линейного источника на плоскую поверхность исследуемого и эталонного образцов, измерение избыточных температур в моменты подачи тепловых импульсов в точках, расположенных на фиксированных расстояниях от линии нагрева на поверхности образцов. Измерение температуры приближают с минимальной погрешностью к рассчитанным температурам, формируемых посредством программного управления параметрами теплофизических характеристик. По идентифицированным параметрам образцов и действительным значениям характеристик эталона определяют искомые характеристики. Устройство содержит последовательно включенные демультиплексор, управляемый блок питания, измерительный зонд, усилитель постоянного тока, аналого-импульсный преобразователь, программируемые таймеры, регистр и селектор адреса. Выходная шина селектора адреса подключена к адресным входам демультиплексора, первого и второго программируемых таймеров и регистра, соединенного первым и вторым входами соответственно с синхронизирующим входом и выходом первого программируемого таймера. Управляющий вход первого таймера объединен одноименной шиной с соответствующими входами второго программируемого таймера, селектора адреса регистра и выходом микроЭВМ. Адресный выход микроЭВМ через одноименную шину связан с соответствующим входом селектора адреса, а вход-выход данных микроЭВМ подключен через одноименную шину к соответствующим входу демультиплексора и выходу регистра. 2 с. п. ф-лы, 4 табл., 2 ил.

| Способ контроля теплофизических характеристик теплоизоляционных материалов | 1988 |

|

SU1711052A1 |

| Устройство цифрового программного управления для измерения теплофизических характеристик материалов | 1985 |

|

SU1298713A1 |

| Способ измерения теплопроводности | 1988 |

|

SU1561025A1 |

| Способ комплексного определения теплофизических характеристик твердых материалов | 1990 |

|

SU1712848A1 |

| Способ измерения теплофизических характеристик и устройство для его осуществления | 1990 |

|

SU1718080A1 |

| Устройство цифрового программного управления для измерения теплофизических характеристик материалов | 1990 |

|

SU1753383A2 |

| Устройство для прецизионного определения характеристик материала | 1990 |

|

SU1755150A1 |

| Способ бесконтактного контроля теплофизических характеристик материалов | 1987 |

|

SU1481656A1 |

Авторы

Даты

1999-01-20—Публикация

1995-06-14—Подача