Изобретение относится к тепловым испытаниям, а именно к исследованиям теплофизических характеристик материалов.

Известен способ определения теплофизических характеристик твердых материалов [1], заключающийся в том, что полубесконечные в тепловом отношении исследуемое и эталонное тело приводят в тепловой контакт по ограничивающей плоскости, источник тепла помещают в эталонное тело, от импульсного источника подводят тепло, температуру измеряют в заранее заданные после теплового воздействия два момента времени в одном из сечений эталонного тепла, а искомые теплофизические характеристики вычисляют по формулам, приведенным в описании.

Недостатком этого способа является очень большая длительность экспериментального определения теплофизических свойств из-за использования массивных образцов, что обусловлено необходимостью выполнения условий, при которых эти образцы можно считать полубесконечными.

Наиболее близким техническим решением является способ определения теплофизических характеристик материалов [2], заключающий в том, что измеряют толщину исследуемого образца и приводят его в тепловой контакт по плоскости с эталонным образцом, термостатируют исследуемый и эталонный образцы при заданной начальной температуре, затем подводят непрерывно теплоту к плоскости внутрь эталонного образца, расположенной на известном расстоянии и параллельно плоскости контакта, при этом температуры на внешних поверхностях исследуемого и эталонного образцов поддерживают равными заданной начальной температуре термостатирования, регистрируют удельную мощность источника теплоты и измеряют с постоянным шагом во времени температуру эталонного образца в заданном сечении, причем испытания заканчивают при достижении заданной минимальной скорости изменения температуры, а искомые теплофизические характеристики исследуемого материала вычисляют по зависимостям приведенным в формуле изобретения.

Этот способ позволяет сократить время эксперимента по сравнению с [1], однако длительность испытания из-за необходимости использования интегральных характеристик

T(P) =  exp(-pt)T(t)dt остается все равно больше.

exp(-pt)T(t)dt остается все равно больше.

Известно устройство для определения теплофизических характеристик материалов, содержащее измерительный зонд с линейным нагревателем и тремя измерителями температуры, подключенными через аналого-цифровые преобразователи к микропроцессору, соединенному с блоком регулирования мощности, выполненный на управляемых делителях частоты.

Данное устройство выполнено по жесткой структуре и функционирует по жесткому алгоритму, кроме того, отсутствие энергонезависимой памяти требует дополнительных затрат времени на подготовительном этапе для ввода программ в микропроцессор.

Известно также устройство для определения теплофизических материалов [3] , реализованное на микропроцессоре, программно-управляемом импульсном стабилизированном блоке, питания, в канал регулирования которого включен измерительный зонд, соединенный через аналого-цифровой преобразователь и блок ввода-вывода с микропроцессором.

К недостаткам данного устройства относятся узкая специализация из-за жесткого алгоритма работы и отсутствие энергонезависимой программной памяти, что ограничивает его применение рамками научно-исследовательских лабораторий.

За прототип принято устройство цифрового программного управления теплофизических характеристик [4], включающее последовательное соединение измерительного зонда, коммутатора каналов, усилителя постоянного тока, аналого-цифрового преобразователя, генератора импульсов, микрокалькулятора, мультиплексора, объединенного с блоком программ и аналого-цифровым преобразователем, постоянного запоминающего блока, формирователя команд, связанного с исполнительным блоком и коммутатором каналов, блока стабилизированного напряжения, нагрузкой которого служат нагреватели измерительного зонда.

Гибкость архитектуры прототипа скована интерферсным блоками, реализованными аппаратно-управляемыми средствами по жесткой структуре, что ограничивает тезаурус программ, число уровней регулирования (не более десяти) и каналов измерения. Отсутствие внешнего таймера приводит к непроизводительному использованию программной памяти микрокалькулятора и сокращению метрологических программ (коррекции, нормировки, калибровки и т.д.). Асинхронный ввод программ в микрокалькулятор через мультиплексор из блока хранения програм требует не менее двух минут на ввод одной программы, что снижает оперативность и гибкость управления температурным режимом измерительного зонда.

Цель изобретения - повышение быстродействия и точности определения теплофизических свойств, а также повышение программной гибкости.

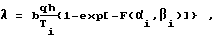

Цель достигается тем, что в способе, заключающемся в том, что измеряют толщину исследуемого образца и приводят его в тепловой контакт по плоскости с эталонным образцом, термостатируют исследуемый и эталонный образцы при заданной начальной температуре, затем подводят непрерывно теплоту и плоскости внутри эталонного образца, расположенной на известном расстоянии и параллельно плоскости контакта, при этом температуры на внешних поверхностях исследуемого и эталонного образцов поддерживают равными заданной начальной температуре теростатирования, регистрируют удельную мощность источника теплоты и измеряют с постоянным шагом во времени температуру эталонного образца в заданном сечении, в отличие от прототипа, на каждом шаге контролируют величину динамического параметра, представляющего собой отношение температуры в заданном сечении эталонного образца на шаге измерения, номер которого на постоянное целое число меньше номера последнего шага измерения, к температуре в этом же сечении эталонного образца на последнем шаге измерения, сравнивают величину динамического параметра с заданным максимальным значением и испытания заканчивают при превышении заданного максимального значения динамического параметра, причем искомые теплофизические свойства исследуемого образца определяют по формулам:

a =

, λ = b

, λ = b  {1-exp[-F(αi,βi)]}(1) где a

{1-exp[-F(αi,βi)]}(1) где a ,

,  , h[м] - температуропроводность, теплопроводность и толщина исследуемого образца;

, h[м] - температуропроводность, теплопроводность и толщина исследуемого образца;

q - удельная мощность источника теплоты;

- удельная мощность источника теплоты;

b, c - постоянные коэффициенты;

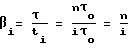

αi=  - величина динамического параметра, представляющего собой отношение температуры Ti-n в заданном сечении эталонного образца в момент времени ti-n на (i-n)-м шаге измерения, номер i-n которого на постоянное целое число n меньше номера i последнего шага измерения, к температуре Ti в этом же сечении эталонного образца в момент времени ti=t i-n+ nτo на последнем шаге измерения с номером i;

- величина динамического параметра, представляющего собой отношение температуры Ti-n в заданном сечении эталонного образца в момент времени ti-n на (i-n)-м шаге измерения, номер i-n которого на постоянное целое число n меньше номера i последнего шага измерения, к температуре Ti в этом же сечении эталонного образца в момент времени ti=t i-n+ nτo на последнем шаге измерения с номером i;

ti - значение момента времени на последнем шаге измерения номер i, на котором достигаемая величина динамического параметра αi=Ti-n/Tiвпервые превысила заданное максимальное значение αmax;

βi=  =

=  =

=  - безразмерный параметр, представляющий собой отношение τ /tiпромежутка времени τ = nτo=ti-ti-n к значению момента времени ti; (или отношение n/i постоянного целого числа n к номеру i последнего шага измерения);

- безразмерный параметр, представляющий собой отношение τ /tiпромежутка времени τ = nτo=ti-ti-n к значению момента времени ti; (или отношение n/i постоянного целого числа n к номеру i последнего шага измерения);

τo=t i-ti-1=tk-tk-1 - временной шаг измерения температуры;

F ( α,β) - математическая функция.

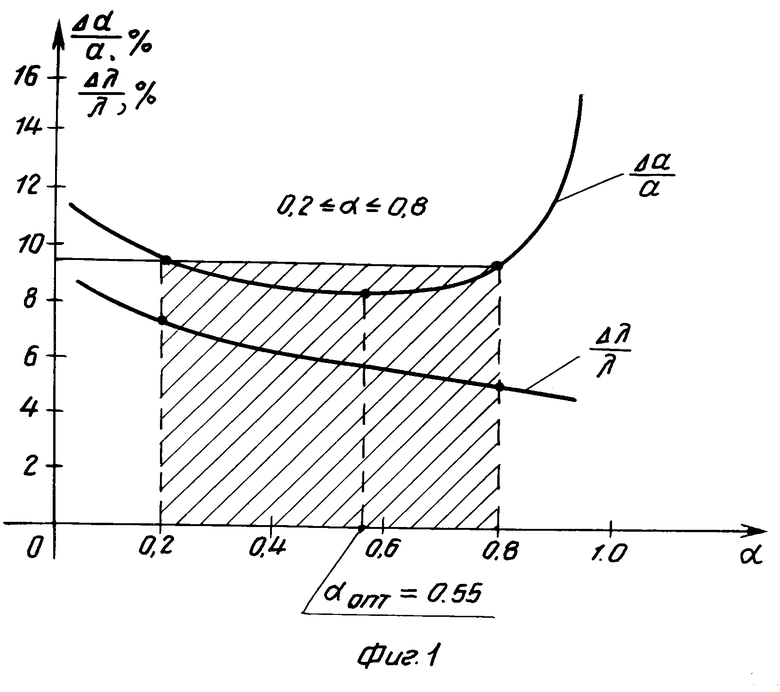

Измерение температуры эталонного образца осуществляют в плоскости подвода теплоты, а заданное максимальное значение динамического параметра выбирают из диапазона 0,2 ...... 0,8.

В устройство, содержащее последовательное включение блока стабилизированного напряжения, измерительного зонда, коммутатора каналов, усилителя постоянного тока, аналогово-цифрового преобразователя, генератора импульсов и микрокалькулятора, соединенного через мультиплексор с блоком программ, в отличие от известных технических решений, введены программно-управляемый порт и интерфейс ввода-вывода, включенного в системную магистраль микрокалькулятора, программные входы которого через мультиплексор соединены с его разрядной шиной, один из входов которой соединен с тактовым входом счетчика адреса блока программ, адресной шиной связанного с постоянно-запоминающим устройство блока программ, а по управляющим входам - с адресными выходами порта, который управляющим входом объединен с блоком стабилизированного напряжения, а информационной шиной, также входом и выходом синхронизации - с интерфейсом ввода-вывода, адресные выходы последнего подключены к соответствующим входам коммутатора каналов, а информационная шина соединена с выходом аналогово-цифрового преобразователя.

Программно-управляемый порт (периферийный микропроцессор) включает последовательное соединение счетчика адреса, блока и регистра микрокоманд, последние связаны между собой в кольцо и старшими разрядами - с адресными выходами порта. Информационная шина порта объединяет соответствующие входы дешифратора, регистра микрокоманд и информационного регистра, последний установочным входом соединен с младшими разрядами выхода блока микрокоманд, а информационными выходами - с соответствующими входами таймера, первый выход которого является управляющим выходом порта, а второй подключен к установочному входу счетчика адреса микрокоманд, счетный вход которого служит входом синхронизации порта, а вход запрета соединен с выходом дешифратора и выходом синхронизации порта.

Измерительный зонд-термоприемник выполнен из исследуемого и эталонного образцов, приведенных в тепловой контакт по плоскости, находящейся на фиксированном расстоянии от сечения в эталонном образце с нормированными теплофизическими свойствами, в плоскости сечения эталона установлены источник теплоты и датчик температуры, внешние поверхности образцов приведены в тепловой контакт со стоками теплоты с постоянной температурой, а боковые поверхности окружены теплоизолирующей стенкой.

При анализе известных технических решений не обнаружены решения, имеющие признаки, сходные с отличительными признаками заявляемого решения. Наличие совокупности существенных признаков обеспечивает повышение быстродействия и точности определения теплофизических свойств материалов, а также повышение программной гибкости.

На фиг. 1-5 представлена графическая иллюстрация способа и устройства.

Сущность предлагаемого способа поясняется следующим теоретическим обоснованием. Температура эталонного образца в плоскости подвода теплоты на i-том и (i-n)-ом временных шагах с достаточной для практики точностью описывается зависимостями

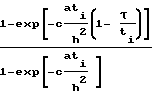

T(ti) = Ti= b

1-exp

1-exp -c

-c  (2)

(2)

T(ti-τ) = Ti-n= b

1-exp

1-exp -c

-c  1-

1-  (3)

(3)

Все использованные обозначения были определены выше.

Поделим (3) на (2) и получим:

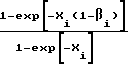

αi=  =

=  =

=  (4) где Xi= c

(4) где Xi= c , , βi=

, , βi=  =

=  =

=  - безразмерные параметры.

- безразмерные параметры.

Формулу (4) можно переписать в виде

αi=f(Xi,βi) или

Xi= F (αi,βi ) . (5)

Если в процессе испытания определены значения Li=Ti-n/Ti и βi=n/i, то формула (5) позволяет вычислить значение

Xi= c = F(αi,βi) (6)

= F(αi,βi) (6)

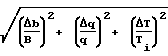

Из зависимости (6) получается формула для вычисления температуропроводности исследуемого образца

a =

(7)

(7)

Подставив в (2) значение с ati/h2= F( αi,βi ), получим формулу для вычисления теплопроводности λ исследуемого материала

λ = b

1-exp

1-exp -F(αi,βi)

-F(αi,βi) (8)

(8)

Последние две формулы (7) и (8) совпадает с формулами (1), положенными в основу предлагаемого способа.

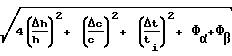

Нами составлена программа для персонального компьютера типа IBM-PC/AT, позволяющая вычислять значения функции (5). С использование этой программы были рассчитаны значения относительных погрешностей определения искомых теплофизических свойств по формулам =

=

=

=  +

+  +Φβ

+Φβ

Φα=

+

+

Φβ=

+

+  в зависимости от значений параметров αi= Ti-n/Ti. Графики этих зависимостей приведены на фиг. 1. Видно, что наименьшие значения относительных погрешностей Δa/a определения температуропроводности исследуемого образца получаются при значениях динамического параметра αi= Ti-n/Ti, лежащих в диапазоне 0,2 ...... 0,8, причем оптимальное значение динамического параметра αопт равно ≈ 0,55. При задании максимального значения αmax динамического параметра αi из диапазона 0,2 ...... 0,8 обеспечивается повышение точности определения искомых теплофизических свойств за счет выбора оптимального по точности режима проведения испытания.

в зависимости от значений параметров αi= Ti-n/Ti. Графики этих зависимостей приведены на фиг. 1. Видно, что наименьшие значения относительных погрешностей Δa/a определения температуропроводности исследуемого образца получаются при значениях динамического параметра αi= Ti-n/Ti, лежащих в диапазоне 0,2 ...... 0,8, причем оптимальное значение динамического параметра αопт равно ≈ 0,55. При задании максимального значения αmax динамического параметра αi из диапазона 0,2 ...... 0,8 обеспечивается повышение точности определения искомых теплофизических свойств за счет выбора оптимального по точности режима проведения испытания.

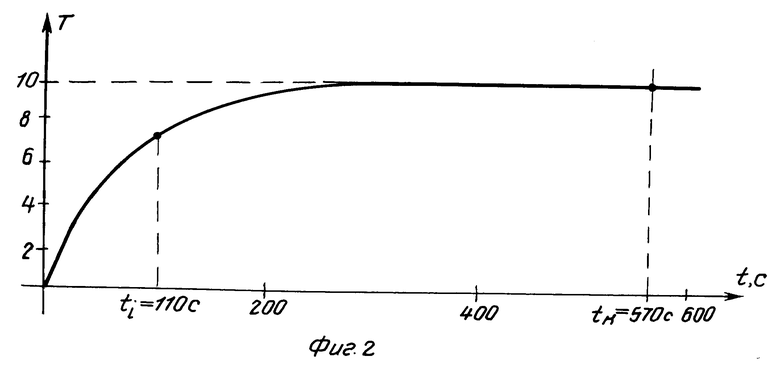

На фиг. 2 приведен график измерения температуры при измерении теплофизических свойств одного из исследуемых образцов. В случае использования прототипа эксперимент закончился бы в момент времени tk ≈ 570 с при значении скорости изменения температуры Tl(t)≅10-4. При применении предлагаемого способа эксперимент заканчивается в момент ti=110 с. Видно, что продолжительность испытания в случае применения предлагаемого способа сокращается в 5 .... 6 раза по сравнению с прототипом.

Помимо формул (1) для вычисления искомых теплофизических свойств исследуемого образца можно использовать зависимости:

a =  ln

ln ≈

≈  ln

ln

λ = B

1-

1- где ti, tk - два момента времени, в которые измерены значения производных T, (ti) и T, (tk); остальные обозначения были определены выше.

где ti, tk - два момента времени, в которые измерены значения производных T, (ti) и T, (tk); остальные обозначения были определены выше.

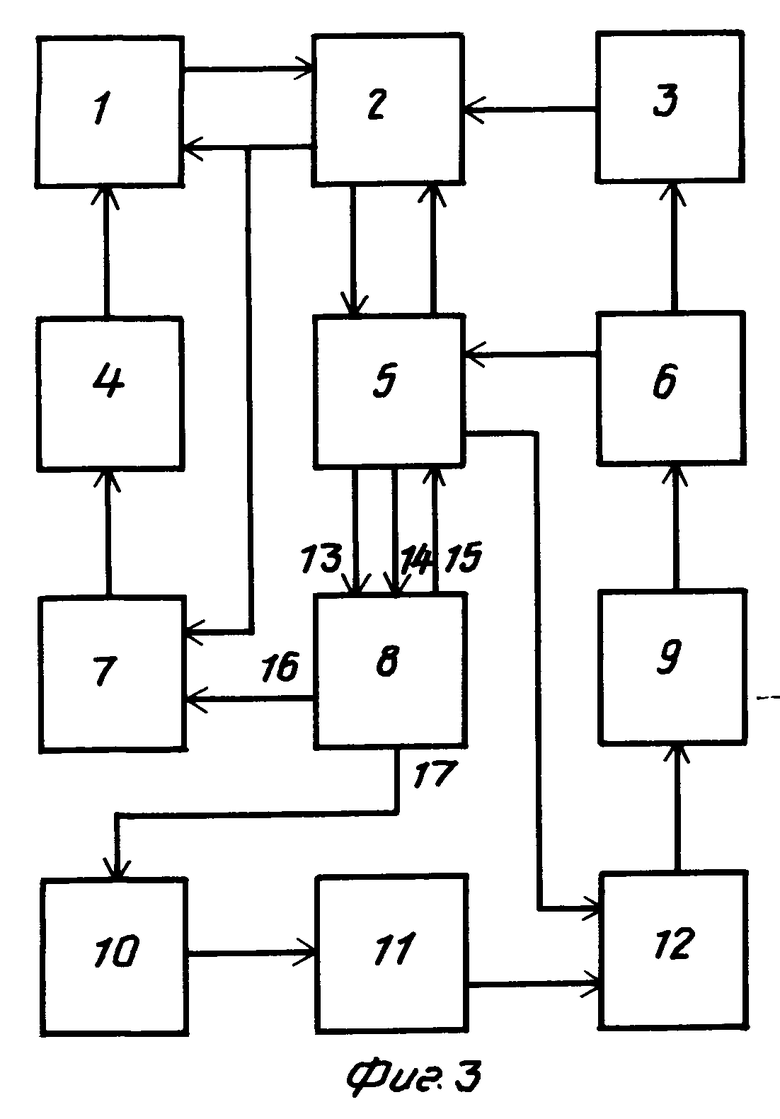

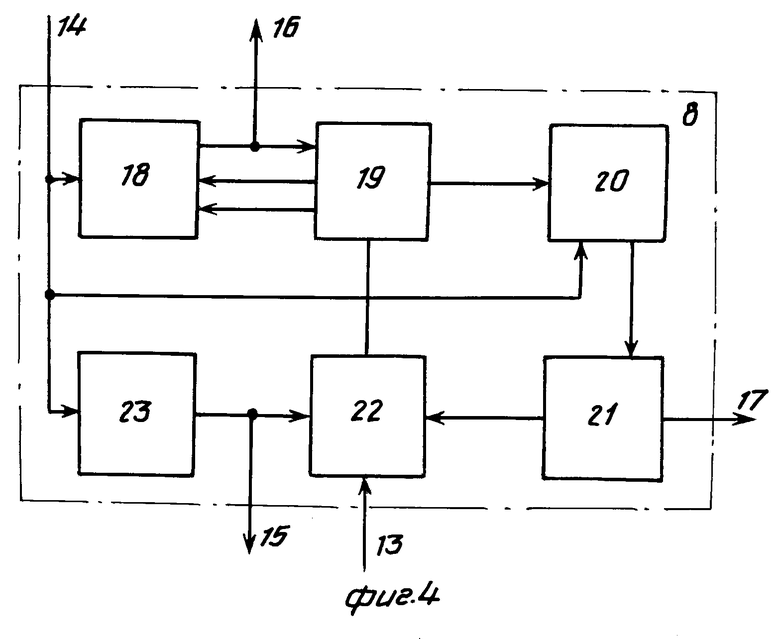

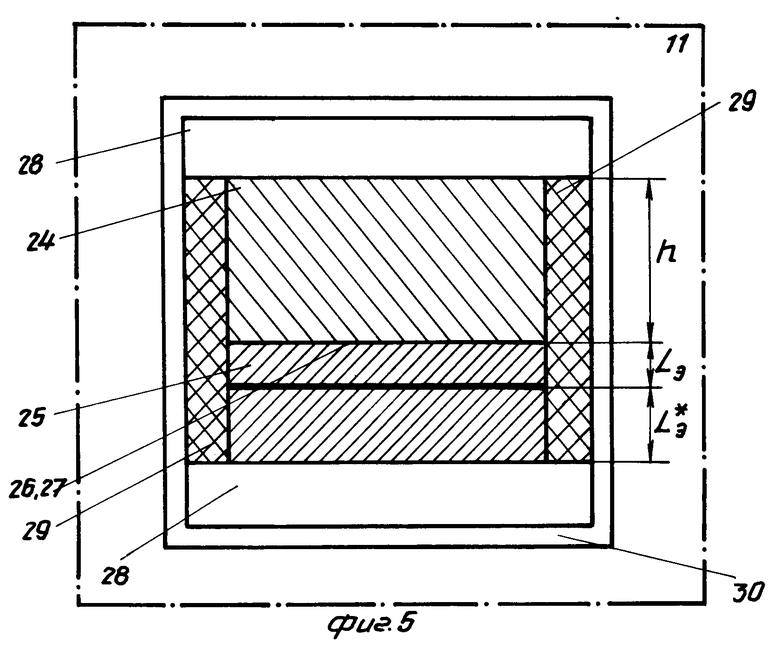

На фиг. 3-5 приведены структурные схемы программно-управляемого порта, а также конструкция измерительного зонда.

Устройство для комплексного определения теплофизических характеристик (фиг. 3) содержит мульфтиплексор 1, микрокалькулятор 2 с программным управлением (например, "Электроника-МК 54"), генератор 3 импульсов, постоянно-запоминающее устройство (ПЗУ) 4 блока программы, интерфейс 5 ввода-вывода (ИВВ) (штатный блок микрокалькулятор, реализованный на БИС 145 ИК 1801), аналогово-цифровой преобразователь (АЦП) 6, счетчик 7 адреса блока программ, программно-управляемый порт 8, усилитель 9 постоянного тока (УПТ), блок 9 стабилизированного напряжения, измерительный зонд-термоприемник 11 и коммутатор 12 каналов.

Мультиплексор 1 служит для синхронного ввода директив и программ в микрокалькулятор 2 из ПЗУ 4 блока программ. Мультиплексор 1 имитирует переключение контактуры микрокалькулятора 2 посредством коммутации разрядных сигналов на программные входы микрокалькулятора 2 программе с ПЗУ 4. Синхронный пошаговый вход программы достигается тактированием по счетному входу счетчика 7 адреса блока программ импульсами с одного из разрядных выходов микрокалькулятора 2. Разрядные импульсы служат в микрокалькуляторе 2 для адресации знакоместа на индикаторе, в системной магистрали, кодировке и дешифрации позиции контактуры. Синхронная коммутация разрядных сигналов мультиплексором 1 позволяет кодировать программу из ПЗУ 4 блока программ с системную магистраль микрокалькулятора 2 в заданную временным адресом область.

Микрокалькулятор 2 осуществляет сбор, управление и контроль информацией по метрологическим программам и алгоритмам регулирования, контроль динамического параметра и расчет искомых характеристик. Сбор текущей информации в микрокалькулятор 2 осуществляется через ИВВ 5, преобразующий кодо-импульсную информацию из измерительного тракта с АЦП6 в регистровую память системной магистрали микрокалькулятора 2. Управление внешними блоками из регистровой памяти системной магистрали декодируется ИВВ 5 по информационной шине 14 в двоично-десятичном коде тетрад и регистрируется в программно-управляемом порте 8.

Порт 8 тактируется по входу 13 синхронизации и управляет во времени по выходу 13 синхронизации через ИВВ6 цикличностью работы микрокалькулятора и устройства в целом. Периоды регистрации, моменты времени ti, число i шагов измерения и номер задержки во времени загружаются по шине 14 через ИВВ5 из системной магистрали микрокалькулятора 2, а по выходу 15 управляют устройством в заданные моменты времени синхронизирующими импульсами, сформированными программно-управляемым портом 8. Периферийный микропроцессор освобождает центральный микропроцессор микрокалькулятора 2 от таймерных функций, расширяет спектр последних и высвобождают область памяти микрокалькулятора 2 для метрологических программ и сервисных функций. Через порт 8 выбираются и адресуются из блока программ команды, директивы, подпрограммы и программы за счет управления состоянием счетчика 7 адреса по выходам 16. Выходы 17 порта 8 управляют моментами включения и выключения блока 10.

Блок 10 стабилизированного напряжения управляет источником теплоты зонда-термоприемника 11. Сигналы с датчиков температуры и стоком теплоты зонда 11 через коммутатора 12 каналов, УПТ9, АЦП6 и ИВВ5 после преобразования в код загружаются в регистры микрокалькулятора 2 в моменты времени ti и ti-n. На каждом i-том шаге по измеренным значениям Ti и Ti-n вычисляется динамический параметр αi, который сопоставляется с ранее вычисленным значением αmax. Нагрев и измерение в зонде-термоприемнике 11 продолжаются до момента стабилизации параметра αmax- αi ≅ε , т.е. не превышения установленного порога разности между i-ми значениями динамического параметра. При выполнении заданного условия в регистрах микрокалькулятора 2 регистрируются значения последних измерений температуры Ti и Ti-n, отключается нагреватель зонда 11 по команде с микрокалькулятора 2 по каналу управления: ИВВ5 - порт 8 - блок 10 и загружается программа расчета теплофизических характеристик из блока памяти через пультиплексор 1 в калькулятор 2. После расчета характеристик по формулам (7) и (8) результаты вычислений хранятся в регистровой памяти и последовательно во времени сканируются на индикаторе микрокалькулятора 2. Константы и безразмерные параметры вводятся в память калькулятора 2 оператором через клавиатуру перед экспериментом или из программной памяти в момент включения устройства, а также по команде оператора при работе в диалоговом режиме.

Программное управление блоками устройства осуществляется через порт 8 (фиг. 4), организованный в виде периферийного микропроцессора. С устройством порт 8 связан выводами 13-17 и состоит из блока микропрограммного управления, реализованного из кольцевого включения регистра 18 и блока 19 микрокоманд. В порт 8 введены информационный регистр 20, таймер 21, счетчик 22 адреса микрокоманд и дешифратор 23.

Регистр 18 микрокоманд предназначен для записи и хранения кода микрокоманды, вводимого из микрокалькулятора 2 через ИВВ5 со знакоместа порядка мантиссы числа цифрового индикатора. Кодом микрокоманды из блока 19 выбирается соответствующая подпрограмма управления режимами работы блоков порта 8. Полный код микрокоманды формируется в регистре 18 сигналами с выходных разрядов блока 19 за счет кольцевого соединения блоков 18 и 19, что позволяет повысить гибкость и емкость микропрограммного обеспечения. На выходах блока 19 синхронно адресу счетчика 22 формируется последовательно во времени соответствующая гамма импульсов режимов работы порта 8. Сканирования счетчика 22 инициируется импульсами с выхода 13, формируемыми по числу разрядов индикатора микрокалькулятора 2. Остановка счетчика 22 происходит служебным кодом 1111, появляющимся на выходе 14 ИВВ5 в конце трансляции информации из микрокалькулятора 2. Служебный код выявляется дешифратором 23, который соответствущим потенциалом по выходу блокирует счетчик 22 адреса микрокоманд и поступление синхроимпульсов по входу 13 за счет воздействия потенциалом (по паспорту единичного уровня) на вход 15 ИВВ5. Счетчик 22 циклически запускается импульсами, формируемыми таймером 21. При этом служебный код на входе 14 изменяется на информационный и через дешифратор инициализируется счетчик 22 и ИВВ5. На выход 13 с ИВВ5 в каждом цикле поступают сканирующие импульсы до появления служебного кода на информационной шине 14. Необходимая информация регистрируется соответствующими режимными импульсами с блока 19 из шины 14 в информационном регистре 20 и поступает на входы таймера 21. Это позволяет программно управлять временными характеристиками таймера 21 как в автоматическом, так и диалоговом режимах функционирования устройства. Адресация и выбор номера программы указываются на выходе 16 и формируются в регистре микрокоманд в соответствии с кодом порядка мантиссы микрокалькулятора 2.

Смена программы в микрокалькуляторе 2 организуется в циклическом режиме работы устройства при появлении на индикаторе служебных кодов в знакоместе порядка числа. Эти коды формируются или изменением порядка мантисы текущей информации, или обращением к служебному регистру по алгоритму программы.

Измерительный зонд 11 (фиг. 5) использует плоский исследуемый образец 24 и двухслойный эталонный образец 25. Между нижними (толщиной L*э) и верхним (толщиной Lэ) слоями эталонного образца 25 размещены источник 26 теплоты и датчик 27 температуры, например, электронагреватель и термометр сопротивления. Исследуемый образец 24 толщиной h приведен в тепловой контакт с эталонным образцом 25 по плоскости, находящейся на расстоянии Lэ от сечения, в котором установлены источник 26 теплоты и датчик 27 температуры. Внешние поверхности исследуемого образца 24 и эталонного образца 25 приведены в тепловой контакт со стоками теплоты 28 с постоянной температурой. Система из исследуемого образца 24 и эталонного образца 25 окружена теплоизолирующей стенкой 29, исключающей теплообмен с окружающей средой 30.

Способ реализуют следующим образом. Перед началом испытания измеряют толщину h исследуемого образца 24 приводят его в тепловой контакт по плоскости с эталонным образцом 25. Образцы термостатируют при заданной начальной температуре. Затем непрерывно подводят теплоту к плоскости внутри эталонного образца 25, расположенной на известном расстоянии от плоскости контакта образцов. Температуры на внешних поверхностях исследуемого и эталонного образцов при этом поддерживают постоянными и равными заданной начальной температуре термостатирования. В процессе подвода теплоты регистрируют удельную мощность источника теплоты. Кроме того, с постоянным шагом по времени измеряют температуру эталонного образца в плоскост подвода теплоты. На каждом i-том временном шаге измерения контролируют значение динамического параметра αi=Ti-n/Ti, представляющего собой отношение температуры Ti-n эталонного образца в плоскости подвода теплоты в момент времени ti-n на (i-n)-ом временном шаге к температуре Ti в плоскости подвода теплоты на последнем i-ом временном шаге в момент времени ti, причем испытания заканчивают при превышении заданного максимального значения динамического параметра αmax из диапазона 0,2 ...... 0,8, а искомые теплофизические свойства определяют по формулам (1) в соответствии с изложенной выше методикой.

Пример конкретной реализации способа.

При проведении одного из испытаний были измерены теплофизические свойства плоского образца из полиметилметакрилата. Предварительно микрометром была измерена толщиной h=3˙10-3 м и исследуемого образца. Затем исследуемый образец привели в тепловой контакт по плоскости с эталонным образцом, выполненным из эталонного материала-полиметилметракрилата с температуропроводностью aэ=1,1˙10-7м2/с и теплопроводностью λэ= =0,19 Вт/(м˙к). После этого на внешние поверхности эталонного и исследуемого образцов поместили теплостабилизаторы, выполненные в виде проточных теплообменников.

Для термостатирования исследуемого и эталонного образцов пропускали через стабилизаторы 5 воду-теплоноситель с температурой То=30оС от жидкостного термостата типа Y-15 c. Одновременно контролировали температуру эталонного материала с помощью датчика температуры, в качестве которого использовали термометр сопротивления, навитый медным проводом по спирали Архимеда между витками нагревателя, навитого также по спирали Архимеда из константанового провода. Процесс термостабилизации проходил в течение 20 мин до тех пор, когда температура T(t) эталонного материала стала практически постоянной и равной температуре термостатирования То=30оС.

Затем подали постоянное напряжение питания на нагреватель. После включения напряжения питания удельную мощность q =  = 600 Вт/м2 к нагревателю (источнику теплоты) подводили непрерывно вплоть до окончания испытания, где U[В] - напряжение питания, R[Ом] сопротивление нагревателя, S[м] - площадь нагревателя. Момент подачи напряжения питания U на нагреватель 26 было принято за начало отсчета времени испытания to=0. Затем через равные промежутки времени τo = 10 с регистрировали термометром сопротивления 27 значения температуры T(ti), i=1, 2, 3, ..... эталонного материала в плоскости подвода теплоты. В процессе испытания (после включения напряжения питания нагревателя) температуры на внешних поверхностях эталонного и исследуемого образцов поддерживали постоянными и равными первоначальной температуре термостатирования То=30оС за счет прокачивания воды-теплоносителя с температурой То=30оС через термостабилизаторы.

= 600 Вт/м2 к нагревателю (источнику теплоты) подводили непрерывно вплоть до окончания испытания, где U[В] - напряжение питания, R[Ом] сопротивление нагревателя, S[м] - площадь нагревателя. Момент подачи напряжения питания U на нагреватель 26 было принято за начало отсчета времени испытания to=0. Затем через равные промежутки времени τo = 10 с регистрировали термометром сопротивления 27 значения температуры T(ti), i=1, 2, 3, ..... эталонного материала в плоскости подвода теплоты. В процессе испытания (после включения напряжения питания нагревателя) температуры на внешних поверхностях эталонного и исследуемого образцов поддерживали постоянными и равными первоначальной температуре термостатирования То=30оС за счет прокачивания воды-теплоносителя с температурой То=30оС через термостабилизаторы.

На каждом временном шаге, начиная с момента времени t7 =70 с, определяли значение динамического параметра αi=Ti-n/Ti и сравнивали его значение с заданным максимальным значением αmax=0,55 из диапазона 0,2 ...... 0,8. Эксперимент закончили в момент времени t=110 с после включения напряжения питания нагревателя. В этот момент времени фактическое значение динамического параметра αi= 0,59 стало больше заданного максимального значения αmax=0,55.

Затем в формулу (5) подставили значения αi=0,59 β i= τ o/ti=10/110≈ 0,091 и вычислили значение Xi=F( αi, β i)=1,22, после чего по формулам (1) вычислилм значения a =

= 1,05·10-7

= 1,05·10-7

λ = B

1-e

1-e = 0,184

= 0,184

Относительные погрешности определения температуропроводности а и теплопроводности λ составили соответственно -5% и -3%.

Сравним заявленный способ с прототипом. В случае использования предлагаемого способа время проведения испытания сокращается в 5 ... 6 раз по сравнению с прототипом. За счет измерения температуры эталонного образца в плоскости подвода теплоты повышается величина сигнала, снимаемого с датчика температуры, что позволяет увеличить точность определения искомых теплофизических свойств исследуемого материала. Задание максимального значения динамического параметра αi= Ti-n/Ti из диапазона 0,2 ...... 0,8 позволяет вести испытания при оптимальном по точности режиме, что позволяет дополнительно повысить точность определения искомых теплофизических свойств исследуемого образца. Кроме того, измерение температуры эталонного образца в плоскости подвода теплоты позволяет понизить инерционность системы (нагреватель-термометр сопротивления, что позволяет получить дополнительное повышение быстродействия способа.

В известных решения при асинхронном вводе программы время загрузки микрокалькулятора составляет

τ*1= k τ *о, где τ *о - период сканирования разрядных импульсов микрокалькулятора; k - коэффициент запаса (надежности), гарантирующий совпадение разрядного импульса в асинхронный интервал загрузки. На практике коэффициент k= 10-15 и служит платой за незнание принципов ввода информации в устройство.

В предложенном техническом решении осуществляется синхронный ввод программы разрядными импульсами, т.е. τ*2= τ*o на один шаг программы.

Сопоставляя время ввода в предлагаемом решении с прототипом, находим, что τ*1= kτ *2 или оперативность загрузки в предлагаемом решении в 10-15 раз выше, чем в известных устройствах. Действительно, при частоте генератора фаз микрокалькулятора 100 кГц период частоты сканирования разрядов составляет 0,1 с, что соответствует времени загрузки на один шаг программы предлагаемого изобретения. В прототипе это время составляет 1-1,5 с, а время загрузки одной программы 2,2-2,3 мин, тогда как в предлагаемом решении не превышает 15 с.

Сравним между собой решения по гибкости.

В прототипе гибкость определяется парой чисел декады ( ), что обусловлено включением и выключением через дешифратор формирователя команд позиционных реле. Дешифрация двоично-десятичной тетрады в позиционный код позволяет управлять не более четырьмя исполнительными устройствами или четырьмя позициями амплитуды. Это связано с невозможностью использования чисел 0 и 9, присутствующими в каждом цикле информации в мантиссе или знаке порядка, что определяется паспортными данными микрокалькуляторов. Число комбинаций прототипа определяется кодом N1 единично-десятичной позицонной системы счисления:

), что обусловлено включением и выключением через дешифратор формирователя команд позиционных реле. Дешифрация двоично-десятичной тетрады в позиционный код позволяет управлять не более четырьмя исполнительными устройствами или четырьмя позициями амплитуды. Это связано с невозможностью использования чисел 0 и 9, присутствующими в каждом цикле информации в мантиссе или знаке порядка, что определяется паспортными данными микрокалькуляторов. Число комбинаций прототипа определяется кодом N1 единично-десятичной позицонной системы счисления:

N1=

l·10° где l =

l·10° где l =  - вес позиции.

- вес позиции.

В предлагаемом устройстве для управления использован также порядок мантиссы, включающей, в отличие от прототипа, два разряда и представленных двоично-десятичным кодом:

N2/10=

Ψj2

Ψj2 10l где Ψj=0,1 - вес позиции двоичного кода;

10l где Ψj=0,1 - вес позиции двоичного кода;

ϕl=  Ψj2j =

Ψj2j =  - вес позиции десятичного кода в двоичном представлении. Сумма возможных сочетаний из кодов N1 и N2 показывает, что прототип содержит n1=4, а предлагаемое решение n2=100 комбинаций, что соответствует 4 и 100 программам (или уровням управления) соответственно в известном и предлагаемом технических решениях. Гибкость устройства пропорциональна числу внешних программ и количеству подпрограмм управления режимами работы блоков. Для прототипа количество подпрограмм неизменно из-за жесткого алгоритма работы формирователя команд, равно единице, а гибкость Г1пропорциональна числу n сочетаний. В предлагаемом устройстве гибкость Г2 прямо пропорциональна квадрату сочетаний числа n2. Из сравнения устройств видно, что гибкость предлагаемого технического решения в 2500 раз выше прототипа.

- вес позиции десятичного кода в двоичном представлении. Сумма возможных сочетаний из кодов N1 и N2 показывает, что прототип содержит n1=4, а предлагаемое решение n2=100 комбинаций, что соответствует 4 и 100 программам (или уровням управления) соответственно в известном и предлагаемом технических решениях. Гибкость устройства пропорциональна числу внешних программ и количеству подпрограмм управления режимами работы блоков. Для прототипа количество подпрограмм неизменно из-за жесткого алгоритма работы формирователя команд, равно единице, а гибкость Г1пропорциональна числу n сочетаний. В предлагаемом устройстве гибкость Г2 прямо пропорциональна квадрату сочетаний числа n2. Из сравнения устройств видно, что гибкость предлагаемого технического решения в 2500 раз выше прототипа.

Структурная схема конструкций зонда и способ комплексного определения теплофизических характеристик реализованы в измерительно-вычислительной системе "ТЕМП-АСНИ" в 1990 г на кафедре АСП ТИХМа. Система выполнена на базе микрокалькулятора "Электроника-МК 64" на интегральных схемах 133 серии, в качестве ПЗУ использованы микросхемы 565РТ4 и РТ5, мультиплексор 133 КП7, коммутатор каналов 543КН2, УПТ и АЦП на операционных усилителях 140УД7 и УД8, а также регистрах 145ИР12.

Наличие совокупности существенных признаков позволяет осуществлять определение искомых теплофизических свойств исследуемого образца на начальной и средней стадиях развития теплового процесса. В случае прототипа приходится проводить испытания вплоть до достижения установившегося теплового режима. За счет исключения необходимости проведения испытаний при установившемся тепловом режиме предлагаемый способ позволяет сократить время испытания и тем самым повысить быстродействие. Измерение температуры эталонного образца в плоскости подвода теплоты позволяет уменьшить инерционность системы нагреватель-датчик и увеличить значение сигнала, снимаемого с датчика температуры. Это позволяет повысить итоговую точность определения искомых теплофизических свойств и дополнительно улучшить быстродействие способа. Задание максимального значения динамического параметра из диапазона 0,2 ... ... 0,8 обеспечивает повышение точности определения искомых теплофизических свойств за счет выбора оптимального по точности режима проведения испытания.

Программная гибкость устройства достигается введением программно-управляемого порта и синхронного ввода программы через мультиплексор, имитирующий работу контактуры микрокалькулятора, синхронизация ввода программы значительно повышает оперативность загрузки программы и быстродействие устройства в эксперименте в процессе смены режимов выполнений.

Применение програмно-управляемого порта и асинхронного ввода информации посредством мультиплексора, имитирующего контактуру микрокалькулятора, в отличие от известных решений повышает быстродействие ввода программы на порядок и более чем на три порядка - гибкость программирования, что значительно расширяет универсальность устройства, повышает качество определения теплофизических характеристик за счет использования метрологических программ и оптимизационных вычислений динамических параметров. Это сокращает номенклатуру узкоспециализированных теплофизических приборов и способствует тиражированию при массовом производстве.

Таким образом предлагаемый комплекс технических решений позволяет повысить быстродействие и точность определения теплофизических характеристик материалов, а также повысить программную гибкость устройства.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ КОМПЛЕКСНОГО ОПРЕДЕЛЕНИЯ ТЕПЛОФИЗИЧЕСКИХ СВОЙСТВ МАТЕРИАЛОВ | 1991 |

|

RU2018117C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ТЕПЛОФИЗИЧЕСКИХ ХАРАКТЕРИСТИК МАТЕРИАЛОВ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 1994 |

|

RU2096770C1 |

| УСТРОЙСТВО ДЛЯ ЗАПИСИ И ОТОБРАЖЕНИЯ ИНФОРМАЦИИ | 1992 |

|

RU2101781C1 |

| ТРЕНАЖЕР МНЕМОСХЕМ | 1990 |

|

RU2101772C1 |

| СПОСОБ КОМПЛЕКСНОГО ОПРЕДЕЛЕНИЯ ТЕПЛОФИЗИЧЕСКИХ ХАРАКТЕРИСТИК ТВЕРДЫХ И ДИСПЕРСНЫХ МАТЕРИАЛОВ | 1999 |

|

RU2178166C2 |

| СПОСОБ КОМПЛЕКСНОГО ОПРЕДЕЛЕНИЯ ТЕПЛОФИЗИЧЕСКИХ ХАРАКТЕРИСТИК МАТЕРИАЛОВ | 2003 |

|

RU2243543C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ИДЕНТИФИКАЦИИ КОМПЛЕКСА ТЕПЛОФИЗИЧЕСКИХ СВОЙСТВ ТВЕРДЫХ МАТЕРИАЛОВ | 1995 |

|

RU2125258C1 |

| СПОСОБ ОБМЕНА ИНФОРМАЦИИ В МИКРОКАЛЬКУЛЯТОРНОЙ СЕТИ И МИКРОКАЛЬКУЛЯТОРНАЯ СЕТЬ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1990 |

|

RU2015545C1 |

| Способ определения теплофизических характеристик материалов | 1989 |

|

SU1689825A1 |

| Способ неразрушающего контроля толщины, защитных покрытий изделий и устройство для его осуществления | 1990 |

|

SU1725071A1 |

Сущность изобретения: в соответствии со способом измеряют температуру в плоскости подвода тепла внутри эталонного образца и сравнивают величину динамического параметра с максимальной величиной в диапазоне 0,2 - 0,8. В устройство введен программно-управляемый порт микрокалькулятора для синхронного ввода программ через мультиплексор, управляемый внешним таймером. 2 с. и 2 з.п.ф-лы, 5 ил.

СПОСОБ КОМПЛЕКСНОГО ОПРЕДЕЛЕНИЯ ТЕПЛОФИЗИЧЕСКИХ ХАРАКТЕРИСТИК МАТЕРИАЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ.

- величина динамического параметра, представляющего собой отношение температуры Ti-n в заданном сечении эталонного образца в момент времени ti-h на i - n шаге измерения, номер которого на постоянное целое n меньше номера i последнего шага измерения, к температуре Ti в этом же сечении эталонного образца в момент времени ti= ti-n-nτ на последнем шаге измерения с номером i;

- величина динамического параметра, представляющего собой отношение температуры Ti-n в заданном сечении эталонного образца в момент времени ti-h на i - n шаге измерения, номер которого на постоянное целое n меньше номера i последнего шага измерения, к температуре Ti в этом же сечении эталонного образца в момент времени ti= ti-n-nτ на последнем шаге измерения с номером i; впервые превысила заданное максимальное значение αmax

впервые превысила заданное максимальное значение αmax - безразмерный параметр, представляющий собой отношение τ/ti промежутка времени τ = nτo= ti-ti-n к значению момента времени ti (или отношение n/i постоянного целого числа n к номеру i последнего шага измерений);

- безразмерный параметр, представляющий собой отношение τ/ti промежутка времени τ = nτo= ti-ti-n к значению момента времени ti (или отношение n/i постоянного целого числа n к номеру i последнего шага измерений);| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Устройство цифрового программного управления для измерения теплофизических характеристик материалов | 1985 |

|

SU1298713A1 |

| Кипятильник для воды | 1921 |

|

SU5A1 |

Авторы

Даты

1995-01-20—Публикация

1991-05-06—Подача