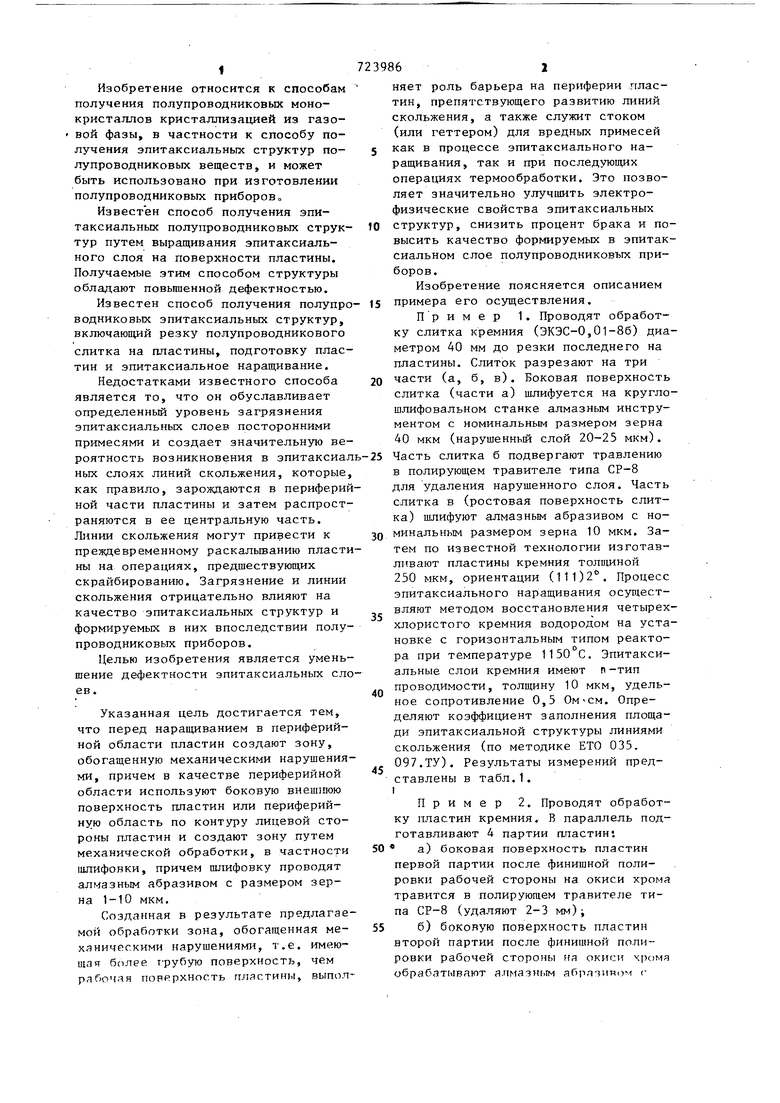

Изобретение относится к способам получения полупроводниковых монокристаллов кристаллизацией из газовой фазы, в частности к способу получения эпитаксиальных структур полупроводниковых веществ, и может быть использовано при изготовлении полупроводниковых приборов Известен способ получения эпитаксиальных полупроводниковых струк тур путем выращивания эпитаксиального слоя на поверхности пластины. Получаемые этим способом структуры обладают повышенной дефектностью. Известен способ получения полупр водниковых эпитаксиальных структур, включающий резку полупроводникового слитка на пластины, подготовку плас тин и эпитаксиальное наращивание. Недостатками известного способа является то, что он обуславливает определенньй уровень загрязнения эпитаксиальных слоев посторонними примесями и создает значительную ве роятность возникновения в эпитаксиа ных слоях линий скольжения, которые как правило, зарождаются в перифери ной части пластины и затем распрост раняются в ее центральную часть. Линии скольжения могут привести к презвдевременному раскальшанию пласт ны на операциях, предшествующих скрайбированию. Загрязнение и линии скольжения отрицательно влияют на качество эпитаксиальных структур и формируемых в них впоследствии полу проводниковых приборов. Целью изобретения является умень шение дефектности эпитаксиальных сл ев. Указанная цель достигается тем, что перед наращиванием в периферийной области пластин создают зону, обогащенную механическими нарушения ми, причем в качестве периферийной области используют боковую внешнюю поверхность пластин или периферийную область по контуру лицевой стороны пластин и создают зону путем механической обработки, в частности шлифовки, причем шлифовку проводят алмазным абразивом с размером зерна 1-10 мкм. Созданная в результате предлагае мой обработки зона, обогащенная механическими нарушениями, т.е. имеющая более грубую поверхность, чем рабочая поверхность гтлястины, выпол 62 няет роль барьера на периферии плас, препятствующего развитию линий скольжения, а также служит стоком (или геттером) для вредных примесей как в процессе эпитаксиального наращивания, так и при последующих операциях термообработки. Это позволяет значительно улучшить электрофизические свойства эпитаксиальных структур, снизить процент брака и повысить качество формируемых в эпитаксиальном слое полупроводниковых приборов. Изобретение поясняется описанием примера его осуществления. Пр и м е р 1. Проводят обработку слитка кремния (ЭКЭС-0,01-8б) диаметром 40 мм до резки последнего на пластины. Слиток разрезают на три части (а, б, в). Боковая поверхность слитка (части а) шлифуется на круглошлифовальном станке алмазным инструментом с номинальным размером зерна 40 мкм (нарушенный слой 20-25 мкм). Часть слитка б подвергают травлению в полирующем травителе типа СР-8 для удаления нарушенного слоя. Часть слитка в (ростовая поверхность слитка) шлифуют алмазным абразивом с номинальным размером зерна 10 мкм. Затем по известной технологии изготавливают пластины кремния толщиной 250 мкм, ориентации (111)2. Процесс эпитаксиального наращивания осуществляют методом восстановления четыреххлористого кремния водородом на установке с горизонтальным типом реактора при температуре 1150 С. Эпитаксиальные слои кремния имеют п-тип проводимости, толщину 10 мкм, удельное сопротивление 0,5 . Определяют коэффициент заполнения площади эпитаксиальной структуры линиями скольжения (по методике ЕТО 035. 097.ТУ). Результаты измерений представлены в табл.1. Пример 2. Проводят обработку пластин кремния. В параллель подготавливают 4 партии апастин. а) боковая поверхность пластин первой партии после финишной полировки рабочей стороны на окиси хрома травится в полирующем травителе типа СР-8 (удаляют 2-3 мм); б) боковую поверхность пластин второй партии после финишной полировки рабочей стороны ня окиси хрома обрабатывают а.(,1м аГразиним с

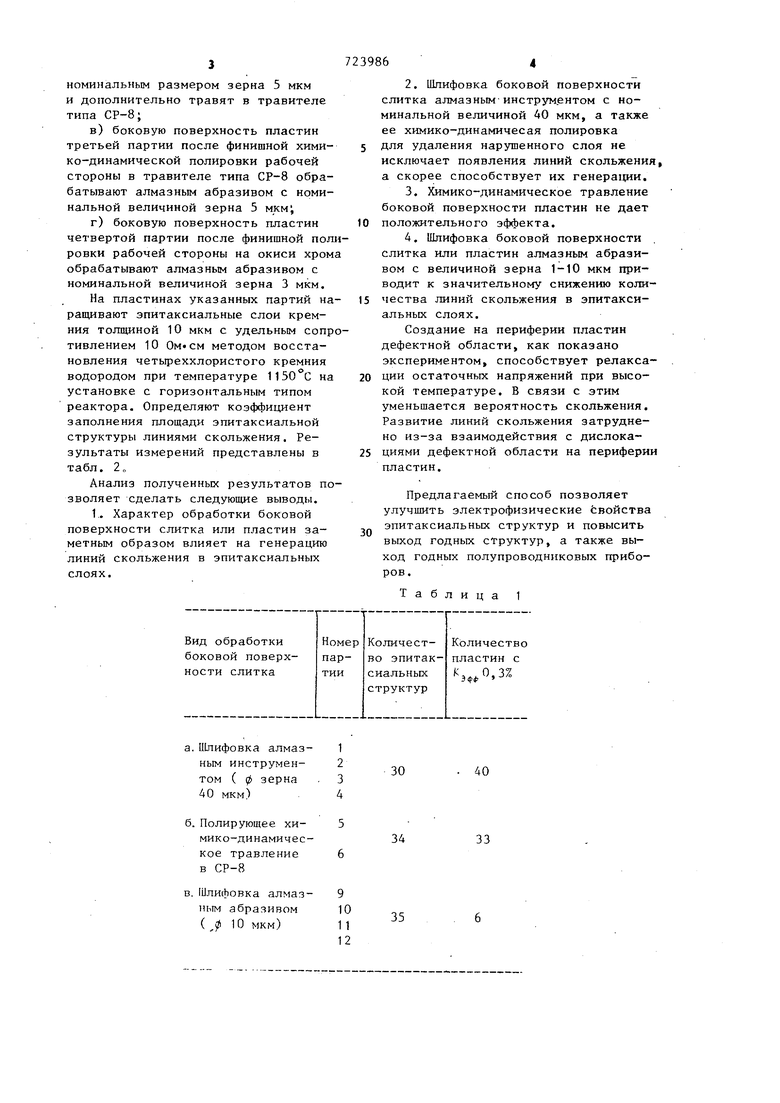

номинальным размером зерна 5 мкм и дополнительно травят в травителе типа СР-8;

в)боковую поверхность пластин третьей партии после финишной химико-динамической полировки рабочей стороны в травителе типа СР-8 обрабатывают алмазным абразивом с номинальной величиной зерна 5 мкм;

г)боковую поверхность пластин четвертой партии после финишной полровки рабочей стороны на окиси хром обрабатывают алмазным абразивом с номинальной величиной зерна 3 мкм.

На пластинах указанных партий наращивают эпитаксиальные слои кремния толщиной 10 мкм с удельным сопртивлением 10 Ом«см методом восстановления четыреххлористого кремния водородом при температуре 1150 С на установке с горизонтальным типом реактора. Определяют коэффициент заполнения площади эпитаксиальной структуры линиями скольжения. Результаты измерений представлены в табл. 2„

Анализ полученных результатов позволяет сделать следующие выводы.

1. Характер обработки боковой поверхности слитка или пластин заметным образом влияет на генерацию линий скольжения в эпитаксиальных слоях.

2.Шлифовка боковой поверхности слитка алмазным-инструментом с номинальной величиной 40 мкм, а также ее химико-динамичесая полировка

для удаления нарушенного слоя не

исключает появления линий скольжения, а скорее способствует их генерации.

3.Химико-динамическое травление боковой поверхности пластин не дает

положительного эффекта.

4.Шлифовка боковой поверхности . слитка или пластин алмазным абразивом с величиной зерна 1-10 мкм приводит к значительному снижению количества линий скольжения в эпитаксиальных слоях.

Создание на периферии пластин дефектной области, как показано экспериментом, способствует релаксации остаточных напряжений при высокой температуре. В связи с этим уменьшается вероятность скольжения. Развитие линий скольжения затруднено из-за взаимодействия с дислокациями дефектной области на периферии пластин.

Предлагаемый способ позволяет улучшить электрофизические свойства эпитаксиальных структур и повысить выход годных структур, а также выход годных полупроводниковых приборов.

Таблица

1

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОДГОТОВКИ ПОЛУПРОВОДНИКОВЫХ ПОДЛОЖЕК | 1994 |

|

RU2072585C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КРЕМНИЕВЫХ ЭПИТАКСИАЛЬНЫХ СТРУКТУР С ВНУТРЕННИМ ГЕТТЕРОМ | 1990 |

|

SU1797403A1 |

| Способ обработки поверхности пластин антимонида индия (100) | 2023 |

|

RU2818690C1 |

| СПОСОБ ФИНИШНОГО ХИМИКО-МЕХАНИЧЕСКОГО ПОЛИРОВАНИЯ ПЛАСТИН InAs | 2014 |

|

RU2582904C1 |

| Способ обработки пластин С @ А @ | 1991 |

|

SU1783594A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТРУКТУР КРЕМНИЙ-НА-ИЗОЛЯТОРЕ | 1999 |

|

RU2173914C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛУПРОВОДНИКОВЫХ СВЧ ПРИБОРОВ | 2013 |

|

RU2546856C2 |

| Способ оценки кристаллической структуры приповерхностных слоёв антимонида индия (100) | 2020 |

|

RU2754198C1 |

| Способ утоньшения фоточувствительного слоя матричного фотоприемника | 2022 |

|

RU2840324C2 |

| СПОСОБ ВЫЯВЛЕНИЯ ДЕФЕКТОВ НА ПОВЕРХНОСТИ КРЕМНИЯ | 1989 |

|

RU1639341C |

1. СПОСОБ ПОЛУ^ШНИЯ ПОЛУПРОВОДНИКОВЫХ ЭПИТАКСИАЛЬНЫХ СТРУКТУР, включающий резку полупроводникового слитка на пластины, подготовку пластин и эпитаксиальное наращивание, отличающийся тем, что, с целью уменьшения дефектности зпитаксиальных слоев, перед эпитак- сиальным наращиванием в периферийной области пластин создают зону.обогащенную механическими нарушениями.2.Способ ПОП.1, отличающийся тем, что в качестве периферийной области используют боковую внещнюю поверхность пластин,3.Способ по п.1, отличающий с я тем, что в качестве периферийной области используют периферийную область по контуру лицевой стороны пластин. • ,4.Способ ПОП.1, отличающийся тем, что зону обогащенную механическими нарушениями и создают путем механической обработки.5.Способ по п.4, отличаю-- щ и и с я тем, что в качестве механической обработки используют шлифовку.6.Способ по п.5, отличающийся тем, что шлифовку проводят алмазным абразивом с размером зерна 1-10 мкм.i^*sjN9СО <0 00 О)

а.Шлифовка алмазным инструментом ( ф зерна 40 мкм)

б.Полирующее химико-динамическое травление

в СР-8

в.Шлифовка алмазным абразивом

(j 10 мкм)

. 40

33

а. Химико-динамическое травление в СР-8

Шлифовка боковой поверхности и химикодинамическаяполировка в СР-8

Химико-динамическая полировка в СР-8 и

шлифовка

(ф зерна 5 мкм)

к. Шлифовка алмазным абразивом ( ф зерна 3 мкм)

Та блица 2

13 14 15 16

25

60

42

24

24

74

22-32

| Основы технологии кремниевых интегральных схем | |||

| Окисление, диффузия, эпитаксия | |||

| - М.:Мир, 1969, с.-42-44.Там же, с | |||

| Устройство для выпрямления многофазного тока | 1923 |

|

SU50A1 |

Авторы

Даты

1985-12-23—Публикация

1972-06-12—Подача