Изобретение относится к литейному производству, в частности к производству крупногабаритных цилиндрических обечаек.

Известен способ отливки цилиндрических обечаек [1], основанный на так называемом методе "отливки намораживанием", при котором цилиндрическая поверхность обечайки формируется при затвердевании металла в подвижном, в вертикальном направлении, кристаллизаторе. Недостатком способа является сложность его осуществления, т.к. требуется строгое соблюдение соотношения скорости поступления жидкого металла к фронту затвердевания и скорости движения кристаллизатора. Кроме того, требуется применение сложного, дорогостоящего оборудования (миксер, механизм движения, регулирующая аппаратура и т.д.).

Известен способ отливки крупногабаритных цилиндрических обечаек [2], принятый в качестве прототипа, включающий подачу жидкого металла в форму, затвердевание слоя металла до заданного размера толщины стенки обечайки и слив незатвердевшего металла через сливное отверстие для формирования внутренней поверхности обечайки.

Недостатком данного способа является значительное количество припуска, что определяет соответствующий объем механической обработки. Кроме того, в толще обечайки возможно образование дефектов в виде раковин, неплотностей, перераспределения легирующих добавок и т.д.

Технической задачей, решаемой настоящим изобретением, является повышение качества отливаемых обечаек и снижение трудоемкости изготовления из них крупногабаритных деталей.

Поставленная задача достигается тем, что в способе отливки крупногабаритных цилиндрических обечаек, включающем подачу жидкого металла в форму, затвердевание слоя металла до заданного размера толщины стенки обечайки и слив незатвердевшего металла через сливное отверстие для формирования внутренней поверхности обечайки, слив металла осуществляют сразу после затвердевания в верхней части формы слоя металла заданной толщины и за промежуток времени, равный разнице продолжительности затвердевания стенки обечайки у ее нижнего и верхнего торцов.

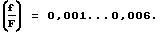

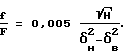

При сливе незатвердевшего металла обеспечивают соотношение площадей сливного отверстия (f) и зеркала жидкого металла (F) в пределах

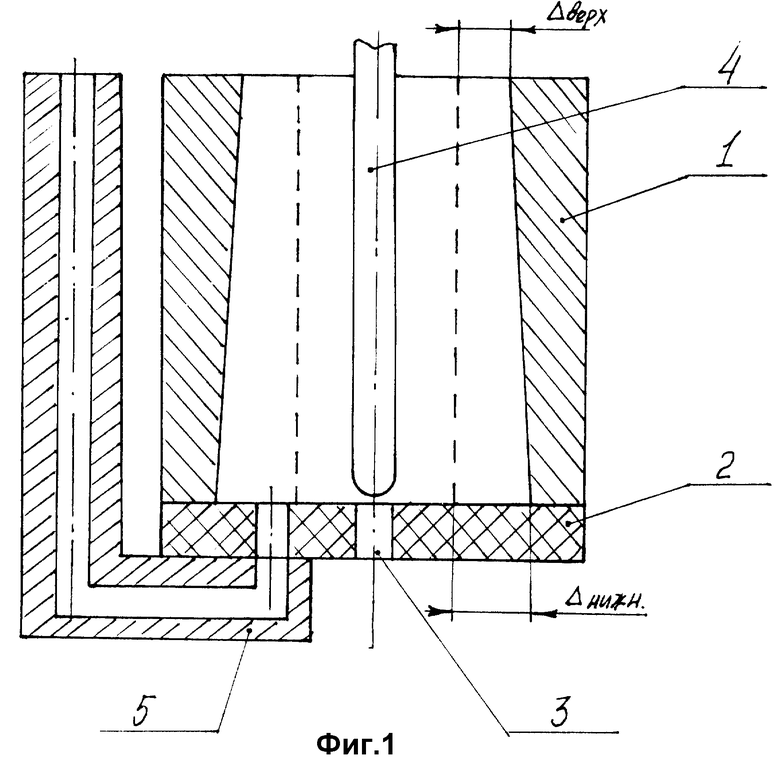

Устройство для отливки крупногабаритных цилиндрических обечаек показано на чертеже, где изображено 1 - форма для заливки металла; 2 - дно формы; 3 - сливное отверстие; 4 - стопорный механизм; 5 - литниковая сифонная система.

Способ осуществляется следующим образом: литейную форму (1), в виде стакана, предпочтительно металлическую, установленную вертикально и имеющую обратный уклон внутренней стенки, заполняют жидким металлом. Выдерживают до образования в верхней части отливки слоя затвердевшего металла требуемой толщины (Δверх) и проводят слив жидкого металла через сливное отверстие (3) с такой скоростью, которая обеспечивает продолжительность слива, равную разнице времен затвердевания наиболее толстой стенки обечайки у ее нижнего торца (Δнижн) и наиболее тонкой - у верхнего торца (Δверхн).

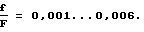

Соотношение площадей сливного отверстия и зеркала жидкого металла выдерживают в пределах 0,001...0,006. Данное соотношение выбрано из следующих положений.

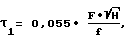

Время опорожнения сосуда из положений гидродинамики составляет

где

F - площадь зеркала жидкости;

f - площадь сливного отверстия;

H - высота жидкости.

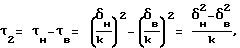

В то же время для получения цилиндрической внутренней поверхности отливки в форме-изложнице, имеющей уклон стенок (1,5...2)%, необходима продолжительность слива, равная разнице времен затвердевания стенки отливки у нижнего и верхнего торцев, т.е.:

где δн и δв - толщина стенки отливки у нижнего и верхнего торца;

k - коэффициент затвердевания металла в металлической форме = 3 мм/с0,5.

Для отливки в изложницу

τ2= 11(δ

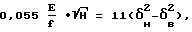

так как τ1= τ2, то

или

Наиболее используемые высоты отливок H = (500....2000) мм, и толщины стенок (15...100) мм, с учетом уклонов (1,5...2)% дают соотношение

Если  то внутренняя поверхность отливки во всех случаях приобретает форму конуса с расширением кверху.

то внутренняя поверхность отливки во всех случаях приобретает форму конуса с расширением кверху.

Если  форму конуса с расширением книзу.

форму конуса с расширением книзу.

Данное соотношение регулируют подбором диаметра втулки в сливном отверстии или регулированием площади зеркала металла путем введения центрального стержня из огнеупорного материала.

Пример осуществления способа:

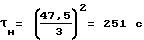

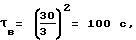

Отливают обечайку из высокохромистого чугуна наружным диаметром 260 мм, внутренним - 200 мм, длиной 1000 мм в покрашенной изложнице с обратным уклоном 1,75% и зафутерованным дном со сливным отверстием. Коэффициент затвердевания k = 3 мм/с0,5. Толщина стенки отливки вверху - 30 мм, внизу - 47,5 мм. Продолжительность затвердевания толстой стенки  тонкой

тонкой  а их разница составляет 151 с. Следовательно, для получения цилиндрической внутренней поверхности диаметром 200 мм продолжительность слива должна составлять 151 с.

а их разница составляет 151 с. Следовательно, для получения цилиндрической внутренней поверхности диаметром 200 мм продолжительность слива должна составлять 151 с.

При массе сливного металла 226 кг (масса цилиндра диаметром 200 мм и высотой 1000 мм) необходима массовая скорость слива 1,5 кг/с.

Для обеспечения такой скорости слива при рассматриваемых условиях литья необходимо сливное отверстие диаметром 16 мм.

В изложницу, с описанными выше параметрами, с закрытым сливным отверстием на высоту 1100 мм был залит высокохромистый чугун. После выдержки в течение 110 с (увеличение выдержки по сравнению с расчетным на 10 с связано со снятием перегрева) и образования затвердевшего слоя толщиной 30 мм у верхнего торца отливки, данное сливное отверстие было открыто и оставшийся жидкий металл слит. Обечайка, полученная данным способом не имела усадочных дефектов, а припуск на механическую обработку по высоте изменялся в пределах от 4 до 6,5 мм, что обеспечило предъявляемые требования к детали и по качеству и по трудоемкости механической обработки.

Изобретение может быть промышленно применимо в металлургии, в литейном производстве крупногабаритных полых слитков, например, при изготовлении бандажей прокатных валков, изготавливаемых из труднообрабатываемых материалов.

Источники информации:

1. Авторское свидетельство N 103018, кл. B 22 D 23/02 - аналог.

2. Патент Франции N 804647, кл. B 22 D 7/04 - прототип.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ БЕСПРИБЫЛЬНОГО ПОЛОГО СЛИТКА | 2003 |

|

RU2261776C2 |

| СПОСОБ ВАКУУМНО-ПЛАЗМЕННОЙ ПЛАВКИ МЕТАЛЛОВ И СПЛАВОВ В ГАРНИСАЖНОЙ ПЕЧИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2346221C1 |

| СОСУД ВЫСОКОГО ДАВЛЕНИЯ (ВАРИАНТЫ) | 2007 |

|

RU2338955C1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ОТЛИВОК НАПРАВЛЕННОЙ КРИСТАЛЛИЗАЦИЕЙ | 2013 |

|

RU2562188C2 |

| СПОСОБ ЦЕНТРОБЕЖНОЙ ОТЛИВКИ ЧУГУННЫХ БИМЕТАЛЛИЧЕСКИХ ЗАГОТОВОК С ОСЕВОЙ ПОЛОСТЬЮ | 2007 |

|

RU2343040C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МАГНИТОПРОВОДА | 2010 |

|

RU2437826C1 |

| Способ легирования отливок | 2015 |

|

RU2630990C2 |

| Способ однонаправленного и ускоренного затвердевания крупногабаритных толстостенных центробежно-литых стальных заготовок | 2019 |

|

RU2727369C1 |

| СПОСОБ ЦЕНТРОБЕЖНОЙ ОТЛИВКИ БИМЕТАЛЛИЧЕСКИХ ЧУГУННЫХ ЗАГОТОВОК | 1998 |

|

RU2117548C1 |

| СПОСОБ ПОЛУЧЕНИЯ АРМИРОВАННЫХ СТАЛЬНЫХ ОТЛИВОК | 2001 |

|

RU2186655C1 |

Изобретение относится к литейному производству. Литейную форму заполняют жидким металлом. После затвердевания в верхней части формы слоя металла заданного размера толщины стенки обечайки металл сливают через сливное отверстие. Слив осуществляют за время, равное разности продолжительности затвердевания стенки обечайки у ее верхнего и нижнего торцев. Изобретение позволяет повысить качество обечаек и снизить трудоемкость изготовления деталей. 1 з.п.ф-лы, 1 ил.

| Способ получения макросетчатыхпОлиМЕРОВ СТиРОлА | 1978 |

|

SU804647A1 |

| 0 |

|

SU80557A1 | |

| DE 3403186 A1, 13.12.84 | |||

| СПОСОБ ИЗГОТОВЛЕНИЯ ОТЛИВКОЙ ПОЛЫХ СЛИТКОВ И ИЗДЕЛИЙ | 1941 |

|

SU63299A1 |

| Баландин Г.Ф | |||

| Литье намораживанием | |||

| - М.: Машгиз, 1962, с | |||

| Ускоритель для воздушных тормозов при экстренном торможении | 1921 |

|

SU190A1 |

| Устройство для стабилизации крутизны преобразования емкостных датчиков | 1972 |

|

SU506232A1 |

| Способ рентгенодиагностики повреждений сухожилия длинной головки двуглавой мышцы плеча | 1974 |

|

SU510227A1 |

| РЖ ТОЛП, 1984, N 7, реферат 7В497, заявка JP 58-58960, 07.04.83. | |||

Авторы

Даты

1999-01-27—Публикация

1997-11-18—Подача