Изобретение относится к области литейного производства, в частности к производству литого армированного инструмента, работающего в жестких условиях ударно-абразивного износа.

Известен способ изготовления биметаллического режущего инструмента /1/, включающий загрузку в литейную форму пластин из твердого сплава, покрытых припоем на медно-никелевой основе, нагрев пластин в восстановительной среде, заливку формы матричным металлом и виброуплотнение формы с целью повышения плотности соединения пластин с металлом.

Известен способ получения отливок с уплотнительными элементами /2/, заключающийся в том, что заливку расплавленного металла осуществляют непосредственно на выступ уплотнительного элемента, который предварительно покрывают экзотермической смесью, использование которой обеспечивает дополнительный разогрев поверхности уплотнительного элемента и способствует повышению надежности сплавления материала элемента с матричным металлом.

Наиболее близким по назначению, технической сущности и достигаемому результату к заявляемому способу является способ получения армированных отливок /3/, преимущественно для изготовления бил роторных дробилок, включающий загрузку в литейную форму армирующих элементов, поверхность которых покрыта двумя составами экзотермической обмазки, фиксацию элементов на стенке формы и заливку металла.

К недостаткам известных способов получения армированных отливок, в том числе способа - прототипа /3/, следует отнести технологическую сложность их выполнения вследствие нанесения на поверхность армирующих элементов металлических покрытий и экзотермических обмазок, кроме того, существует вероятность снижения диффузионного сцепления материала элементов с металлом отливки по причине возможного повреждения экзотермического слоя при заливке жидкого металла.

Изобретение направлено на снижение трудоемкости получения армированных стальных отливок, повышение надежности диффузионного соединения материала армирующих элементов с основным металлом отливки и обеспечение заданной фиксации элементов в готовой отливке.

Поставленная цель и технический результат достигается за счет того, что в литейную форму загружают армирующие элементы, преимущественно из спеченных твердых сплавов на основе карбида вольфрама на кобальтовой или никелевой связке, фиксируют элементы на стенке формы и заливают сталью, при этом объемную долю армирующих элементов выбирают в пределах 10-50% от армируемого объема отливки, а перед заливкой сталь перегревают выше температуры ликвидус на величину, определяемую из соотношения:

Т=300•V1/V2, где V1 - объем армирующих элементов и V2 - армируемый объем отливки. Кроме того, фиксацию армирующих элементов на стенке литейной формы осуществляют с помощью одного из вариантов: крепление армирующих элементов к стенке формы приваренными к ним литейными гвоздями; крепление к стенке формы стальной пластины или стальной сетки с приваренными или приклеенными высокотемпературным клеем армирующими элементами; крепление к стенке формы армирующих элементов, запаянных в синтетическую пленку.

Отличие заявляемого способа от прототипа заключается в величине объемной доли армирующих элементов в армируемом объеме отливки, в перегреве стали выше температуры ликвидуса на величину, зависящую от объемной доли армирующих элементов, и в методах фиксации элементов на стенке литейной формы.

Выбор значений объемной доли армирующих элементов в пределах 15-50% от армированного объема отливки обусловлен назначением и условиями эксплуатации инструмента, а также технологическими особенностями изготовления армированных отливок. Содержание элементов в армируемом объеме отливки менее 15% нецелесообразно по причине малого ресурса эксплуатации инструмента, а содержание более 50% ограничено технологическими причинами, в частности литейными свойствами заливаемой стали и возможным снижением прочности диффузионного соединения элементов с металлом в связи с наличием раковин в армируемом объеме отливки. Перегрев стали выше температуры ликвидус на величину прямо пропорциональную объемной доле армирующих элементов, обусловлен необходимостью создания оптимальных термических условий для обеспечения надежного диффузионного соединения армирующих элементов с металлом отливки.

Методы фиксации армирующих элементов на стенке формы выбраны из условия обеспечения точности их ориентации в отливке, а также в зависимости от размеров и геометрической формы элементов.

Пример. Отливали деталь "Молоток" массой 10 кг из стали марки 40XЛ, имеющей температуру ликвидус 1500oС. Габариты отливки 296x96x70 мм, армирование производили элементами из твердого сплава марки ВК6 (ГОСТ 3882-74) в форме цилиндров диаметром 0,8 см и высотой 1,5 см. Армируемый объем для данной отливки составляет V2=60 см3. Изготовили пять отливок с различным содержанием армирующих элементов и вариантами фиксации их на стенке формы. Объем армирующих элементов для каждой отливки составил соответственно V1=6, 9, 18, 30 и 36 см3, а количество элементов в отливках - 8, 12, 24, 40 и 48 шт.

В качестве литейных гвоздей использовали стальную проволоку диаметром 2 мм, длиной 30 мм, которую приваривали к торцу армирующего элемента. В качестве стальных пластин и сетки применяли пластину толщиной 0,5 мм и сетку из проволоки 0,5 мм с ячейкой 3x3 мм. Материал литейных гвоздей, пластины и сетки - сталь марки Ст. 3. В качестве синтетической пленки использовали пленку типа "Севелен" толщиной 0,2 мм, марки 11306-075 (ГОСТ 10354-82). Стальные пластины, сетку и синтетическую пленку с закрепленными на них армирующими элементами устанавливали на стенку формы с помощью литейных гвоздей.

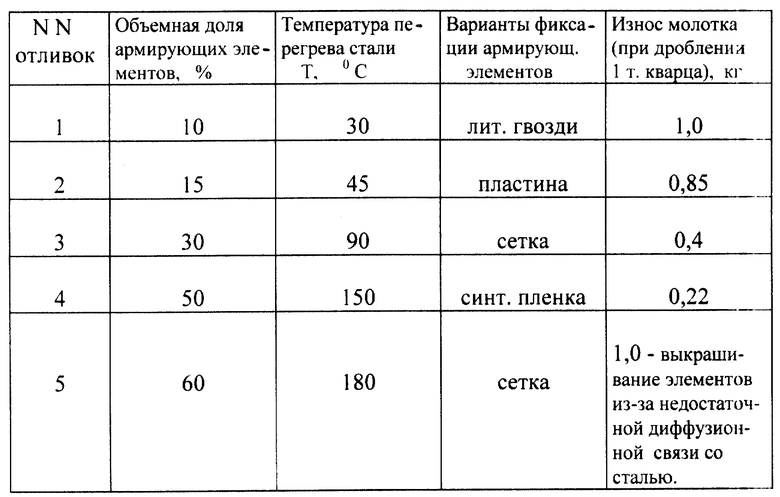

Технологические параметры изготовления армированных стальных отливок и достигнутый технический результат приведены в таблице. Эксплуатационные характеристики изготовленных "молотков" оценивали по стойкости их при дроблении кусков кварца размером 50-70 мм до крошки с размером частиц 3-5 мм.

Из данных таблицы можно сделать вывод, что износ армируемой части инструмента уменьшается с увеличением объема армирующих элементов, а величины объемных долей элементов в армируемом объеме отливки и перегрева стали соответствуют оптимальным значениям.

ИСТОЧНИКИ ИНФОРМАЦИИ

1. Авт. свид. СССР 1546205, В 22 D 19/00, заявл. 21.10.87, опубл. 28.02.90.

2. Патент РФ 1822371, В 22 D 19/00, заявл. 03.06.91, опубл. 15.06.93.

3. Авт. свид. СССР 1576231, В 22 D 19/02, заявл. 26.07.88, опубл. 07.07.90 - прототип.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ СТАЛЬНЫХ ОТЛИВОК | 2006 |

|

RU2367540C2 |

| Способ заливки литейных форм с применением метода локального поверхностного вакуумирования формы и устройство для его осуществления | 2023 |

|

RU2813437C1 |

| СПОСОБ ПОЛУЧЕНИЯ ФАСОННЫХ ОТЛИВОК | 2015 |

|

RU2638604C2 |

| Способ изготовления моделей из пенополистирола для получения композиционных отливок методом литья по газифицируемым моделям | 2015 |

|

RU2620422C2 |

| ОБОГРЕВАЕМАЯ ПРИБЫЛЬ | 1994 |

|

RU2084307C1 |

| Способ легирования отливок | 2015 |

|

RU2630990C2 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ОТЛИВОК НАПРАВЛЕННОЙ КРИСТАЛЛИЗАЦИЕЙ | 2013 |

|

RU2562188C2 |

| ДЛИННОМЕРНАЯ ПУСТОТЕЛАЯ СТРОИТЕЛЬНАЯ КОНСТРУКЦИЯ И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2002 |

|

RU2211899C1 |

| СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ЛИТЕЙНЫХ ФОРМ И СТЕРЖНЕЙ В НАГРЕВАЕМОЙ ОСНАСТКЕ | 2019 |

|

RU2707250C1 |

| СПОСОБ ПОЛУЧЕНИЯ СТАЛЬНЫХ ОТЛИВОК | 2006 |

|

RU2367539C2 |

Изобретение может быть использовано при изготовлении инструмента, работающего в условиях абразивного износа. На стенке литейной формы фиксируют армирующие элементы с помощью литейных гвоздей, стальных пластин или сетки, прикрепляемых к элементам, например, сваркой. Возможно крепление элементов с помощью двух пленок. Объем армирующих элементов составляет 15-50% от армируемого объема отливки. Сталь перегревают выше температуры ликвидус на величину, прямо пропорциональную объемной доле армирующих элементов, и заливают в форму. Создаются оптимальные термические условия для надежного диффузионного соединения армирующих элементов с отливкой. 3 з.п. ф-лы, 1 табл.

T=300•V1/V2,

где Т - температура перегрева стали;

V1 - объем армирующих элементов;

V2 - армируемый объем отливки.

| Способ получения армированных отливок | 1988 |

|

SU1576231A1 |

| Способ получения отливок | 1991 |

|

SU1822371A3 |

| ПРИВОД КРУГЛОВЯЗАЛЬНОЙ МАШИНЫ | 1992 |

|

RU2074912C1 |

| DE 4112000 A1, 24.09.1992 | |||

| Армированный слиток для арматурной стали | 1991 |

|

SU1790470A3 |

Авторы

Даты

2002-08-10—Публикация

2001-04-03—Подача