Изобретение относится к большегрузному транспортному контейнеру в виде штабелируемого стандартного контейнера ИСО для перевозки сыпучих материалов, как, например, строительные материалы, щебень, мусор, промышленные отходы и т.п.

Многообразие возникающих транспортных задач способствовало созданию разнообразных параллельно существующих систем для перевозки грузов. В зависимости от удаления места назначения транспортируемого груза для перевозок водным и железнодорожным транспортом используются стандартные контейнеры ИСО, тогда как для перевозок автотранспортом на средние и ближние расстояния получили распространение сменные грузовые платформы, контейнеры на колесах, перемещаемые кранами, или другие системы. Обе системы, ориентированные на использование большегрузных контейнеров, не стыкуются одна с другой.

Контейнер ИСО, нашедший применение во всем мире, обладает в силу своего стандартного конструктивного исполнения высокой штабелируемостью и позволяет осуществить масштабное экономическое усовершенствование производства погрузочно-разгрузочных операций в целом. Подъем и опускание контейнеров ИСО можно осуществлять только с помощью специальных подъемных механизмов, которыми располагают соответствующие перевалочные площадки на железнодорожных станциях и в портах, причем для застропки вспомогательных погрузочных устройств во время перегрузки Строительные нормы и правила предусматривают так называемые угловые фитинги ИСО, выполняемые отдельно. На ближнем расстоянии контейнеры перевозятся на автомобилях, оснащенных съемными грузовыми платформами. Погрузка и разгрузка автомобилей осуществляется, как правило, подъемными механизмами, имеющимися на перевалочных площадках, или может производиться только с помощью дорогих и тяжелых самопогрузчиков или других дополнительных вспомогательных погрузочных устройств. Специфичные условия для подъема и опускания контейнеров ИСО и жестко установленное стандартами их конструктивное исполнение являются, по-видимому, причинами того, что, несмотря на формальные преимущества, большегрузные контейнеры используются только для транспортировки на дальние расстояние и реже для средних и ближних перевозок. Для выполнения ежедневных или регулярных перевозок, например, для доставки строительных материалов и вывоза отходов со строительных площадок контейнеры ИСО слишком немобильны, а потому непригодны в производстве вследствие отсутствия подъемных механизмов или отдельных подъемных приспособлений на транспортном средстве.

Для того, чтобы повысить мобильность большегрузных контейнеров для перевозки на ближние и средние расстояния и облегчить подъем и снятие с автотранспорта, уже предлагались многочисленные варианты решений.

Так описание к патенту ФРГ N 39 22 813 предусматривает вспомогательный механизм для перемещения, устанавливаемый на одном из торцов контейнера и оснащенный средствами для сцепления с соседним нижним угловым фитингом ИСО. На положении боковой линии контейнера к вспомогательному механизму для перемещения прикреплены опорные ролики так, что после приподнимания с противоположной свободной торцовой стороны контейнер можно катить на роликах в горизонтальном направлении. Для подъема контейнера на транспортное средство последнее должно быть оснащено отдельным подъемным приспособлением. Предлагаемый вспомогательный ходовой механизм может устанавливаться на любой контейнер ИСО без каких-либо изменений последнего. Условием для этого однако является наличие такого ходового механизма в соответствующем месте использования или он должен постоянно находиться на транспортном средстве вместе со специальным подъемным приспособлением.

Из описания к патенту ФРГ N 33 12 585 известен вспомогательный механизм для перемещения большегрузного контейнера, состоящий из одной задней ходовой и одной передней управляемой и ходовой оси, которую можно быстро и просто установить и снять с рамы контейнера. Для этого на его переднем и заднем торцах устанавливают соответственно верхние и нижние захваты, в которые вставляются передняя и задняя оси и закрепляются болтами. Между нижними захватами и боковыми укосинами вставляются затем гидравлические рабочие цилиндры, которые приподнимают контейнер при подаче давления, чтобы затем его можно было перемещать с помощью вспомогательного механизма перемещения. Механизм перемещения по патенту ФРГ N 33 12 585 A1 имеет, с одной стороны, уже описанные выше недостатки, а именно то, что для перевозок на ближние и средние расстояния приходится использовать специальные транспортные средства с соответствующими приспособлениями для подъема контейнера. Перенос этого решения на контейнеры ИСО связан с дополнительными конструктивными изменениями, поскольку превышение стандартных размеров контейнера ИСО вследствие крепления захватов для переднего и заднего элементов механизма перемещения недопустимо. При загруженном контейнере ходовой части приходится принимать на себя значительно больший вес.

Известны также многочисленные предложения - патент Великобритании N 0 502 833 A1, патент ФРГ N 30 07 730 A1, патент США N 4 010 990, патент ФРГ N 81 20 121 для снятия и последующей установки большегрузного контейнера или контейнера ИСО с транспортного средства с помощью регулируемых по высоте опорных элементов. Эти системы также предполагают наличие специальных транспортных средств и могут использоваться для контейнеров ИСО только тогда, когда они могут быть интегрированы в его конструкцию без превышения установленных нормами габаритных размеров. С использованием указанных вспомогательных средств невозможно осуществить быстрое и легкое снятие и установку контейнеров в контейнерных перевозках для решения задач по ежедневному или частому подвозу или вывозу материалов.

Для того чтобы облегчить установку и снятие контейнера для сыпучих материалов с передней стенкой, установленной на шарнирах и выполненной в виде запорного клапана, на автотранспортное средство, оснащенное подъемным краном, и повысить возможности манипулирования этим контейнером для сыпучих материалов, согласно патенту ФРГ N 37 44 712 A1 снизу ко дну контейнера крепятся опорные ролики на балках, телескопически вытягиваемых и направленных под углом вниз и которые могут устанавливаться в вытянутом положении. При этом телескопически вытягиваемые балки расположены таким образом, что в задвинутом положении опорные ролики не превышают установленные габаритные размеры контейнера. Использование такого расположения опорных роликов требует наличия рыма для застропки краном, размещение и конструкция которого должны соответствовать как стандартным размерам контейнера ИСО, так и нормативной высоте для строповки при перегрузке краном. Кроме того, исполнение балки для опорных роликов в виде телескопа связано с некоторыми затратами, требует сравнительно большого пространства и может выйти из строя при повреждениях на скользящих друг по другу участках балки.

Конструктивное исполнение контейнера на роликах для подъема краном ориентировано преимущественно на условии перевозок сыпучих материалов на автомобилях на ближние расстояния. Преимуществом данной системы контейнерных перевозок являются высокая мобильность благодаря неограниченным возможностям достичь любого места применения и простое и быстрое снятие и подъем контейнеров независимо от места и времени и без использования дополнительных технических приспособлений с помощью имеющегося на транспортном средстве подъемного крана. Недостатком является в первую очередь то, что контейнеры на колесах в нагруженном состоянии лишь условно поддаются штабелированию, и при транспортировке на дальние расстояния имеющийся погрузочный объем железнодорожного вагона или судна, для которых действительны другие нормы для контейнеров, используется не полностью вследствие отличия конструктивных размеров контейнеров на колесах. Для повышения возможностей штабелирования, в частности, наполненных контейнеров на колесах в патентах ФРГ N 31 13 083 A1 и N 37 22 889 A1 предусмотрены направляющие элементы и ролики, установленные на контейнере с возможностью частичного перемещения и которые стыкуются с верхним продольным краем ближайшего в штабеле контейнера. Эта мера не позволяет достичь существенного повышения условной штабелируемости контейнеров на колесах. Кроме того, по-прежнему сохраняется тот недостаток, что в силу конструктивного исполнения контейнера на колесах не полностью используется погрузочный объем, например, железнодорожного транспорта.

Задачей настоящего изобретения является разработка такого контейнера, как стандартный контейнер ИСО, чтобы его можно было использовать как контейнер на колесах на имеющихся в наличии транспортных средствах для перевозок на ближние и средние расстояния.

В соответствии с изобретением данная задача решается совокупностью признаков, указанных в п.1 формулы изобретения. Другие преимущественные варианты исполнения изобретения проводятся в пп. 2-33 формулы изобретения.

Настоящее решение позволяет достичь сравнительно простыми средствами стыкуемости между контейнерами ИСО, применяемыми для дальних перевозок, системой транспортировки контейнеров на колесах. Оснащенные в соответствии с изобретением контейнеры ИСО можно отвозить и подвозить непосредственно с места с помощью автотранспортных средств, используемых для контейнеров на колесах и благодаря сохранению неорганических возможностей штабелирования использовать их затем для дальнейшей транспортировки, например, по железной дороге, к удаленным обогатительным установкам по переработке отходов с полным использованием имеющегося погрузочного объема.

Настоящее изобретение можно использовать как для контейнеров ИСО с половинной высотой, так и для контейнеров ИСО, имеющих различную длину.

Существующие стандартные контейнеры ИСО можно сравнительно быстро и с незначительными затратами переоснастить предлагаемому исполнению и расположению скобы для застропки подъемным краном, опорных роликов и направляющих рельсов согласно пунктам 6 - 10, причем благодаря только лишь убиранию и выдвижению подъемной скобы и опорных роликов, а также благодаря простоте стопорения с помощью штыря достигаются высокая надежность и простота эксплуатации.

Благодаря предлагаемым расположению и конструкции пазов для ввода вил согласно пунктам 2 - 5 контейнеры на колесах и стандартные контейнеры ИСО, выполненные как контейнеры на колесах, могут без каких-либо ограничений надежно перегружаться с помощью применимых ранее подъемных механизмов и автотранспортных приспособлений, а также с помощью погрузчиков с вилочным захватом, и благодаря этому процессы транспортировки и перегрузки с помощью контейнеров указанного типа могут быть организованы с незначительными затратами.

Установленная в опрокидывающем устройстве пружина сжатия согласно пунктам 10 - 13, зажатая между пружинной опорой, установленной на вертикальных планках с возможностью вращения, и пружинной опорой, неподвижно установленной на оси опорных роликов, обеспечивает постоянное нахождение консолей с роликами в их конечных положениях.

После прохождения точки опрокидывания, которая достигается на половине траектории поворота, усилие пружины обеспечивает достижение рабочего положения, причем пружиной компенсируется некоторая часть динамических сил консоли и опорных роликов, так что обслуживающему рабочему остается приложить лишь сравнительно небольшое усилие, для того чтобы полностью вывести опорные ролики в конечное рабочее положение.

Благодаря элементам, аккумулирующим энергию, например пневматическим или гидравлическим рабочим и напорным цилиндрам, как предложено в пунктах 16 - 23, после ручной деблокировки кронштейнов, несущих опорные ролики, достигается механически подтверждаемое почти самостоятельное выдвижение и убирание опорных роликов из или в соответствующее конечное положение. Гидравлические рабочие цилиндры одновременно блокируют консоли с опорными роликами в соответствующем конечном положении. Такое решение позволяет значительно уменьшить механические усилия для поддержания поворотного движения.

Все средства для установки контейнера ИСО на автотранспортное средство, предусмотренные для контейнеров на колесах, и в их нерабочем или исходном положениях не превышают стандартных размеров, установленных для контейнеров ИСО, благодаря чему полностью сохраняется формальное преимущество данной системы большегрузных контейнеров. При этом сохраняются возможности дальнейшего усовершенствования контейнерных перевозок в целом, поскольку возможна непосредственная связь между пунктами назначения без проведения погрузочно-разгрузочных операций.

Изобретение более подробно поясняется с помощью нижеследующего примера выполнения.

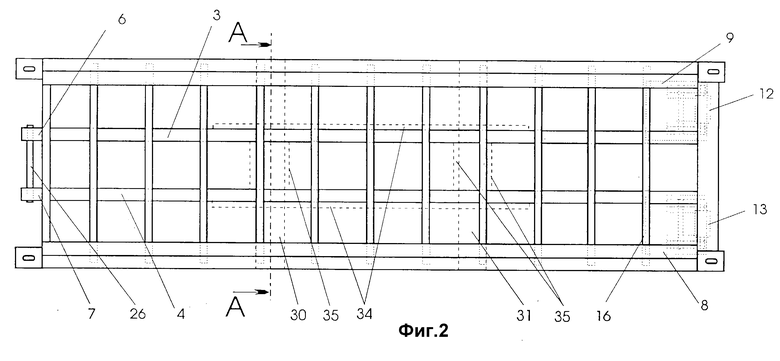

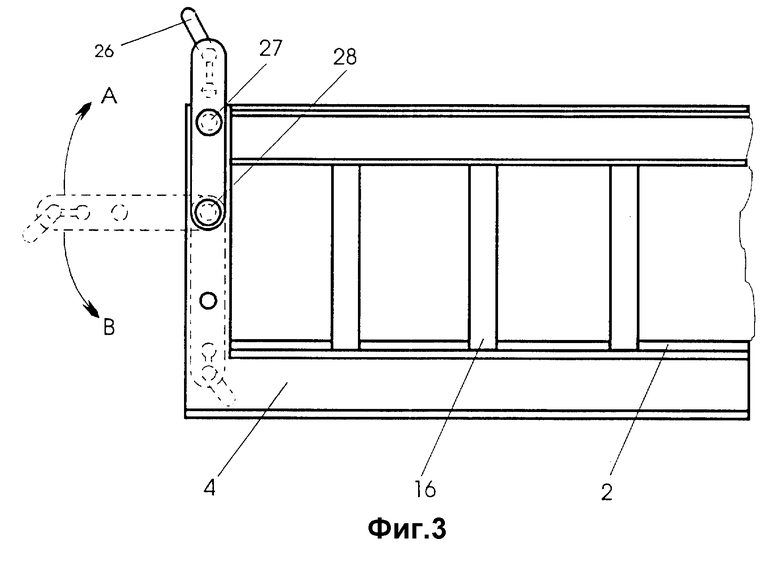

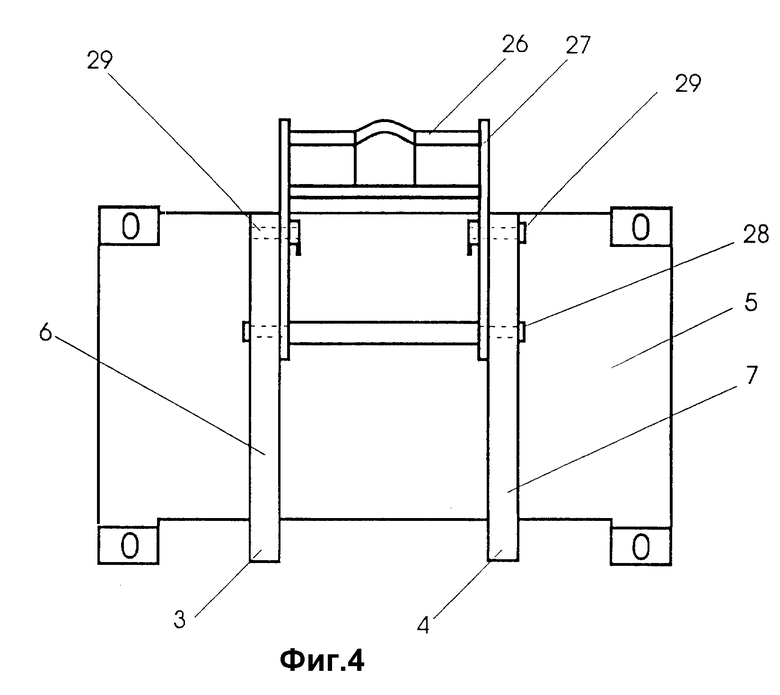

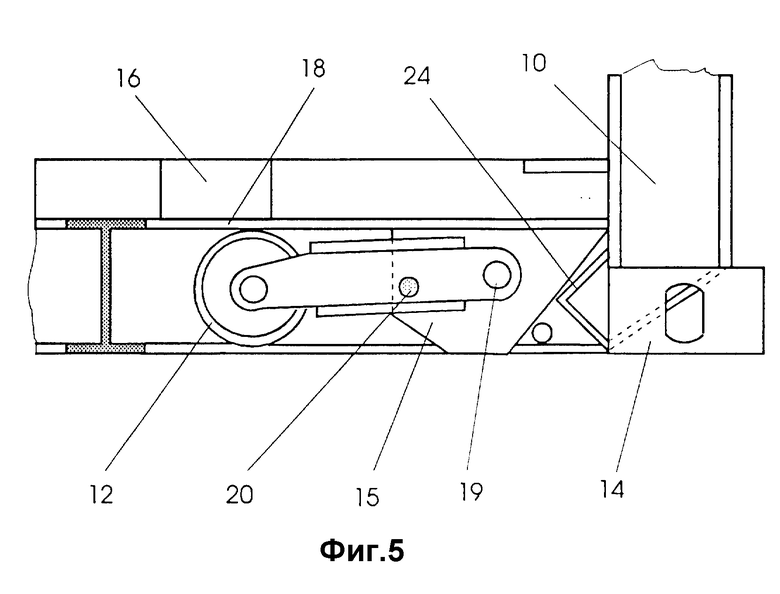

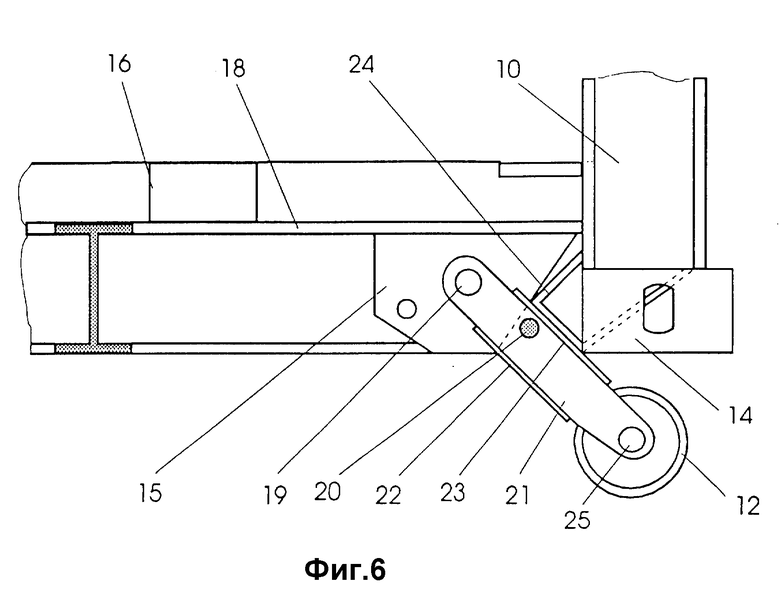

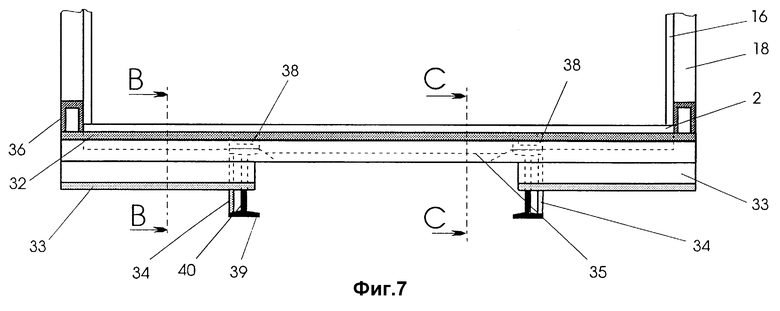

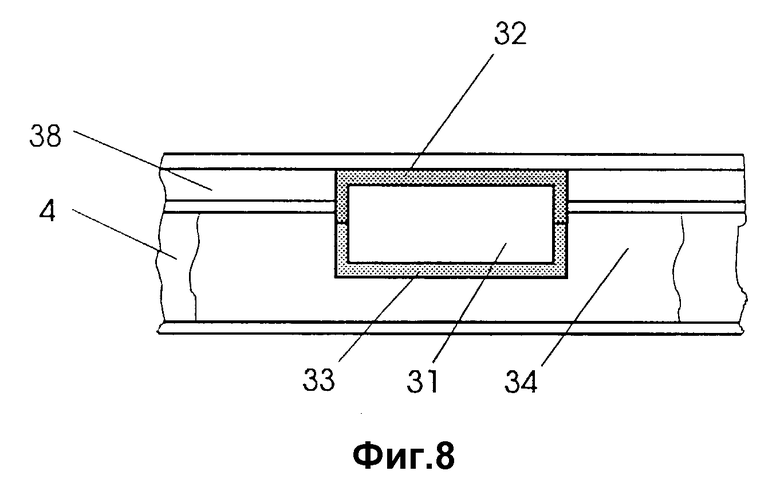

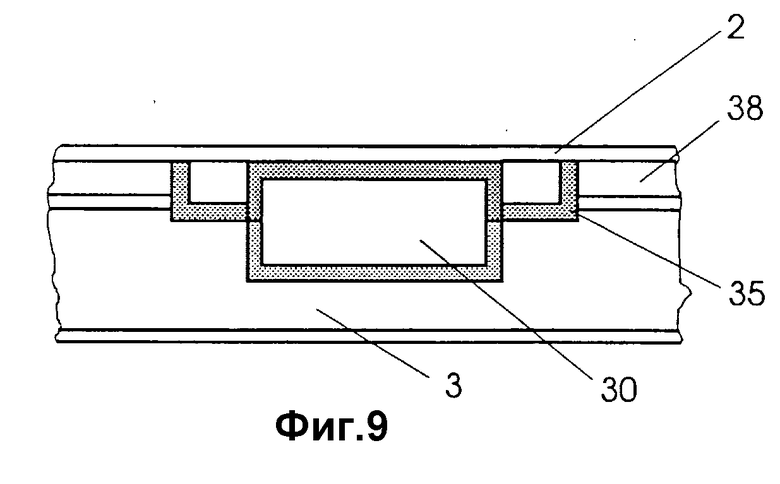

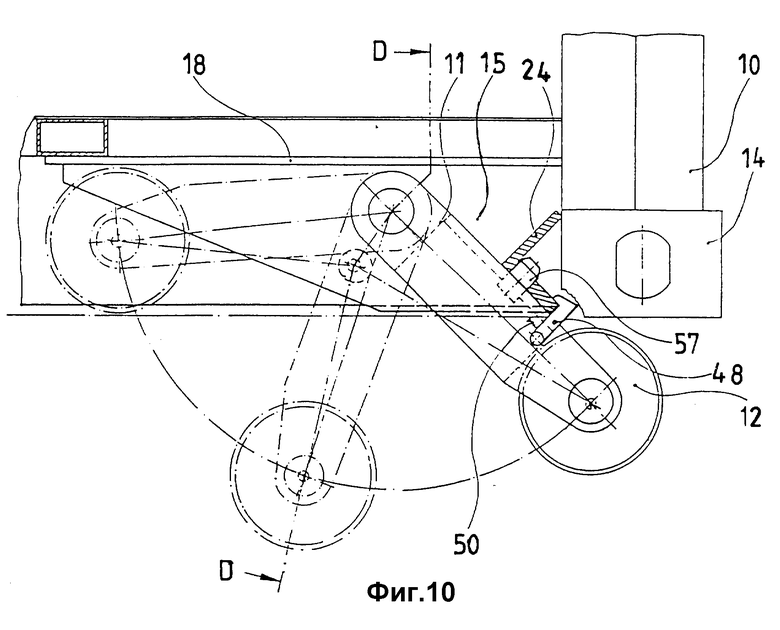

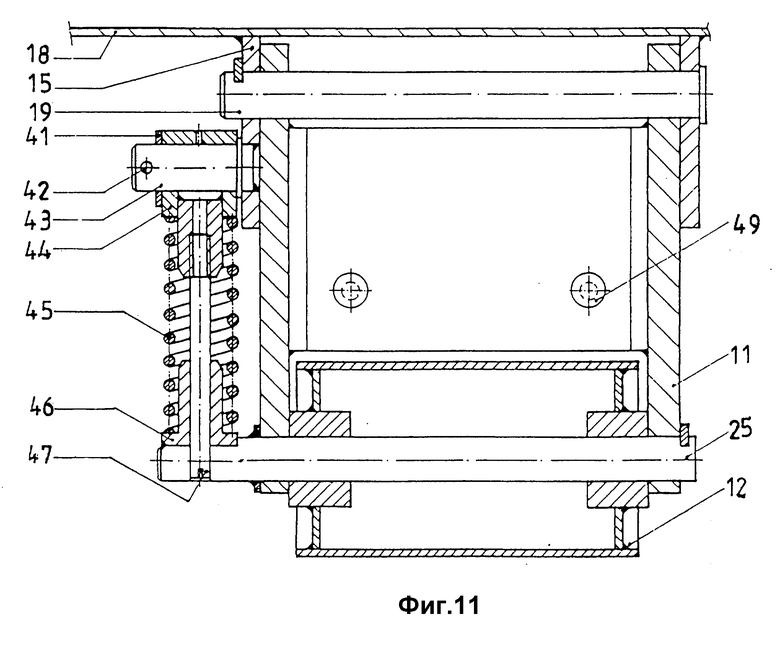

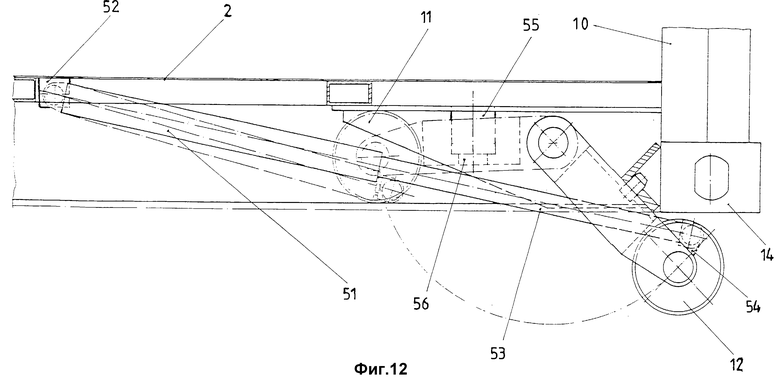

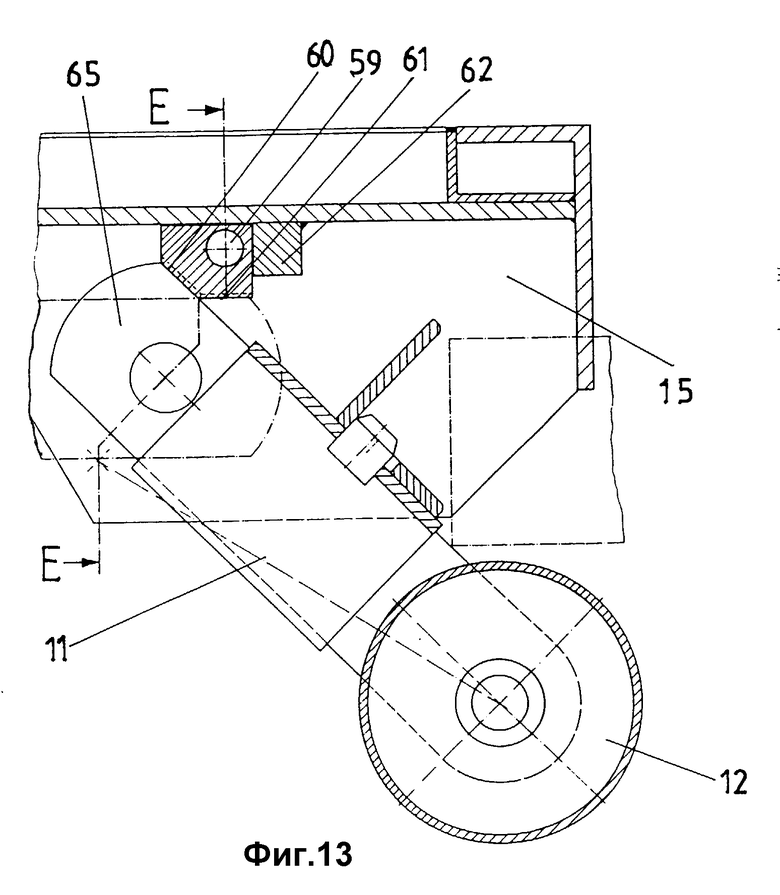

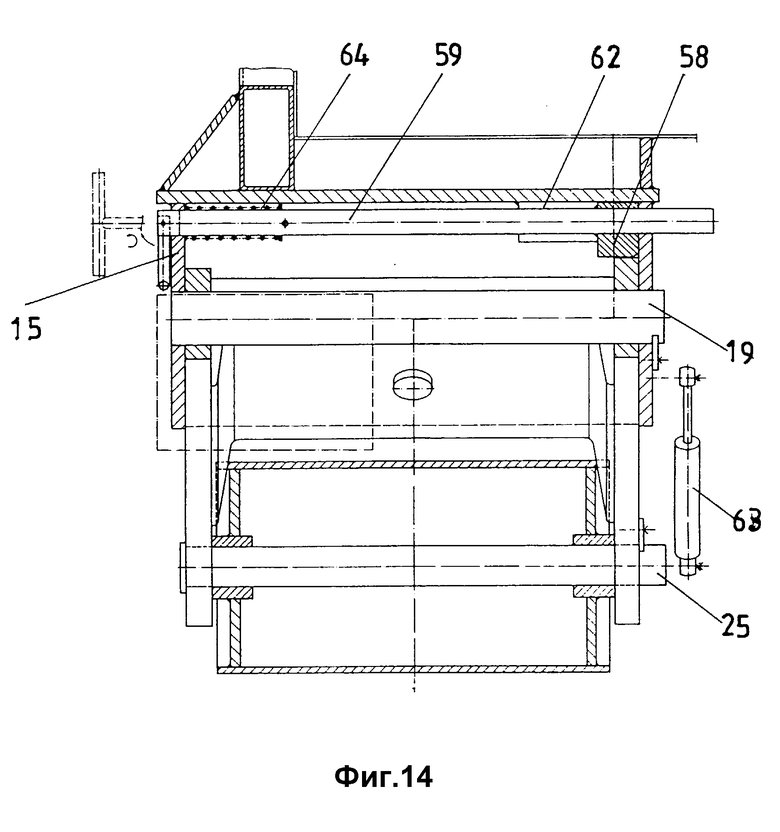

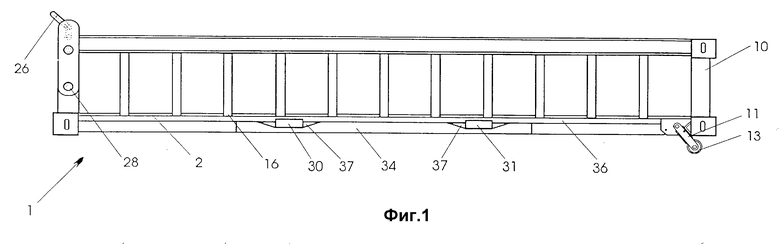

На фиг. 1 показан вид сбоку контейнера ИСО, переоборудованного в соответствии с изобретением; на фиг. 2 - вид сверху контейнера согласно фиг. 1; на фиг. 3 - вид сбоку передней части контейнера фиг. 1; на фиг. 4 - вид спереди контейнера со скобой для застропки краном, находящейся в рабочем положении; на фиг. 5 - расположение опорных роликов в нерабочем положении; на фиг. 6 - расположение опорных роликов в рабочем положении; на фиг. 7 - поперечное сечение A-A контейнера по фиг.2 вдоль продольной оси пазов для ввода вил; на фиг. 8 - сечение B-B на фиг. 7; на фиг. 9 - сечение C-C на фиг.7; на фиг. 10 - вид сбоку первого варианта исполнения поворотного устройства для опорных роликов; на фиг. 11 - сечение D-D на фиг. 10; на фиг. 12 - схематичное представление расположения гидравлических рабочих и напорных цилиндров для выведения опорных роликов; на фиг. 13 - другой вариант выполнения для выдвижения и стопорения опорных роликов с помощью пневматической рессоры и стопорного элемента; на фиг. 14 - сечение E-E на фиг. 13.

Схематично представленный на фиг. 1 и 2 контейнер 1, выполненный как штабелируемый открытый стандартный контейнер ИСО, имеет на своей передней торцовой стороне 5 скобу 26, высоту и место расположения которой можно регулировать, а на противоположной торцовой стороне 10 в области углов 8, 9 днища 2 контейнера - убираемые и выдвигаемые опорные ролики 12, 13. Для того чтобы контейнер 1 можно было поднять по направляющим роликам или на подъемном устройстве автотранспортного средства для перевозки контейнеров на колесах, под днищем 2 контейнера предусмотрены направляющие рельсы 3, 4, которые расположены согласно нормам, установленным для контейнеров ИСО, и сварены с ребрами жесткости 16 контейнера 1. Направляющие рельсы 3, 4 с передней стороны 5 выступают за край днища 2 контейнера и жестко связаны с подъемными балками 6, 7, установленными на передней торцовой стороне 5 также с учетом требований стандартов. Несущая система, состоящая из подъемных балок 6, 7 и направляющих рельсов 3, 4, обеспечивает жесткость на скручивание при установке и снятии стандартных контейнеров ИСО с транспортного средства, оснащенного подъемным краном, и крепление контейнера 1, обеспечивающее сохранение устойчивости на подвижном автотранспорте.

Скоба для подъема краном в предпочтительном варианте исполнения расположена на траверсе 27 (Фиг. 3), которая установлена между подъемными балками 6, 7 и может менять местоположение при повороте вокруг оси 28. В своем нерабочем или исходном положении скоба 26 находится в убранной позиции, которая не превышает нормативные размеры контейнера ИСО и фиксируется штырем 29. Сама же скоба 26 в этой позиции в предпочтительном варианте исполнения входит в свободное пространство между направляющими рельсами 3, 4. Для того чтобы контейнер 1 можно было поднимать и снова опускать с помощью подъемного крана, скоба 26 приводится путем поворота траверсы 27 вокруг оси 28 в свое верхнее рабочее положение и в этом положении также фиксируется штырем 29. Расположение скобы 26 на траверсе 27 имеет также то преимущество, что путем изменения местоположения оси 28 вдоль подъемных балок 6, 7 можно менять высоту для застропки подъемным краном и тем самым устанавливать ее всякий раз в соответствии с нормами.

Для перемещения контейнера 1 в процессе снятия или установки в области углов 8, 9 под днищем 2 контейнера на консолях 11 установлены вращающиеся опорные ролики 12, 13 так, что их можно откидывать и убирать. Они размещены таким образом, что в своем исходном или нерабочем положении (фиг. 5), фиксируемом штырями 20 согласно первому варианту исполнения, они также находятся в пределах стандартных размеров, а в рабочем положении (фиг. 6) превышают стандартные размеры для контейнеров. Опорные ролики 12, 13 установлены так, что они находятся в удлиненной вертикальной плоскости торцовой стенки 10 и в горизонтальной плоскости под угловым фитингом 14 ИСО. Консоли 11 имеют H-образную форму и состоят из боковин 21, которые соединены вместе посредством верхней и нижней накладок 22, 23 соответственно. Между свободными концами боковин 21 на оси 25 установлены соответственно вращающиеся опорные ролики 12, 13. Консоли 11, образуемые боковинами 21 и накладками 22, 23, установлены посредством штифтов 19 с возможностью поворота на двух вертикальных укосинах 15, которые в свою очередь наварены на стенку 18. Стенка 18 жестко установлена на ребре жесткости 16 контейнера 1 и на несущей раме торцовой стенки 10. Консоль 11, также фиксируемая в своем выдвинутом рабочем положении с помощью штыря 20, прилегает без зазора своей верхней накладкой 23 к упорному угольнику 24 и надежно обеспечивает перенос на несущую конструкцию контейнера 1 сравнительно больших сил, возникающих в процессе его снятия и установки.

Этой же цели служат и предусмотренные в упорном угольнике выемки 49 для приема штифтов 57, которые установлены на консолях 11. С помощью штифтов 57 осуществляется дополнительная фиксация рабочего положения опорных роликов 12, 13. Одновременно через штифты 57 надежно передаются на жесткие упорные угольники 24 осевые силы, возникающие при снятии или установке контейнера 1, а при сбросе нагрузки опорных роликов также передаются в раму контейнера.

При перегрузке контейнера ИСО, используемого на ближних и средних перевозках как контейнер на колесах, на транспортное средство для дальних перевозок по железной дороге или водным путем его поднимают подъемными механизмами, имеющимися на перевалочных площадках, и в заключение убирают опорные ролики 12, 13, находящиеся в рабочем положении и потому превышающие нормативные размеры для контейнеров, а также скобу 26 в соответствующее нерабочее или исходное положение и фиксируют с помощью штырей 20, 29. Переоборудованный контейнер отвечает теперь нормам ИСО и может устанавливаться известным способом в штабеля в погрузочном помещении транспортного средства. При перегрузке контейнера ИСО с транспортного средства для дальних перевозок на грузовой автотранспорт ближних и средних перевозок переоборудование его в контейнер с колесами осуществляется в обратной последовательности операций.

Стандартный контейнер ИСО, выполненный как контейнер с колесами, имеет также пазы 30, 31 для ввода вил вилочных погрузчиков, расположенные симметрично относительно оси симметрии продольной стенки контейнера и на расстоянии, установленном и принятом в системе международных перевозок. К торцовой поверхности пазов 30, 31 примыкают направляющие и усиливающие жесткость пластины 37, которые жестко сварены с профилем 36 рамы стандартного контейнера 1 ИСО. Хотя указанные направляющие и усиливающие жесткость пластины 37 не являются настоятельно необходимыми для стабильности пазов, они все же надежно предохраняют от смещения пазов 30, 31 при боковом приложении нагрузки и одновременно служат направляющими для введения вил вилочного погрузчика.

Пазы 30, 31 (фиг. 7 - 8) состоят из U-образного верхнего пояса 32 и такого же U-образного нижнего пояса 33, сваренных вдоль оси симметрии.

Как показано на фиг. 2 и 7, верхний пояс 32, сваренный с днищем 2 контейнера, простирается на всю ширину контейнера и проходит в соответствующих местах продольную балку 38 и направляющие рельсы 3, 4, установленные на продольной балке 38. Благодаря этому, с одной стороны достигается то, что при подъеме или снятии контейнера вилы автопогрузчика полностью и без затруднений размещаются под всем контейнером, а также то, что при перевозках контейнера 1 на ближние и средние расстояния можно и дальше использовать транспортные средства и оснащение для контейнеров на колесах. С другой стороны, отверстия в продольных балках 38 и направляющих рельсах 3, 4, вынужденно необходимые для точного подведения вил вилочного автопогрузчика, неизбежно приводят к значительной потере общей стабильности контейнера 1. Чтобы устранить этот недостаток, необходимо предпринять дополнительные меры, которые, однако, ни в коем случае не должны помешать установке, снятию и перевозке контейнеров с помощью вилочных автопогрузчиков и на транспортных средствах, предназначенных для контейнеров на колесах. Кроме того, эти меры должны отвечать требованиям к размерам в стандартах ИСО, чтобы по-прежнему полностью сохранить возможность штабелирования контейнеров ИСО, выполненных как контейнеры на колесах.

С этой целью, согласно настоящему изобретению, сначала между обеими продольными балками 38 устанавливаются и привариваются элементы жесткости 35, преимущественно из углового профиля. Указанные элементы жесткости 35 жестко связаны как с продольными балками 38 и направляющими рельсами 3, 4, так и с продольными сторонами верхнего пояса 32 и с днищем 2 контейнера (фиг. 7).

На внешних сторонах продольных балок 38 и направляющих рельсов 3, 4 (фиг. 1, 8 и 9) устанавливаются затем стабилизирующие пластины 34, которые в значительной степени перекрывают область размещения пазов 30, 31 и свариваются с продольной балкой 38 и с основанием 39 профиля направляющих рельсов 3, 4, охватывая верхний и нижний пояса 32, 33.

Верхний пояс 32, проходящий по всей ширине контейнера 1, обеспечивает существенное повышение стабилизации дна 2 контейнера и принимает вместе с элементами жесткости 35 возникающие в этой области силы, одновременно обеспечивая необходимое свободное пространство для используемой системы погрузки с помощью вилочных автопогрузчиков и/или транспортных средств для контейнеров на колесах.

Нижние пояса 33, проходящие снаружи внутрь до направляющих рельсов 3, 4, также служат усилению жесткости контейнера 1 и вместе со стабилизирующими пластинами 34 обеспечению общей стабильности контейнера 1.

Для того, чтобы существенно уменьшить приложение физических усилий для выдвижения опорных роликов, на вертикальные пластины 15 в систему опрокидывания установлены элементы, накапливающие энергию, которые механически поддерживают процесс выдвижения и ведут к уменьшению необходимого приложения сил.

Как видно из фиг. 11, на вертикальных пластинах 15 крепится, с обеспечением прочности на скручивание, опорная цапфа 43 с установленной на ней вращающейся пружинной опорой 44, которая фиксируется на цапфе в осевом направлении с помощью выступающей шайбы 41 и предохранительного шплинта 42. Через центрирующий штифт 47, который вставлен в неподвижную пружинную опору 46 на оси 25 опорных роликов и ввинчен во вращающуюся пружинную опору 44, последняя взаимодействует с осью 25 опорных роликов. Между обеими опорами 44, 46 зажата в качестве элемента, аккумулирующего энергию, пружина 45 с предварительным сжатием, которая благодаря своему расположению по принципу опрокидывающего устройства механически поддерживает процесс убирания и выдвижения опорных роликов.

Взаимодействие между вращающейся пружинной опорой 44 и неподвижной пружинной опорой 46 посредством центрирующего штифта 47 обеспечивает далее то, что в каждой фазе поворотного движения принудительно вращается и пружинная опора 44.

В процессе выдвижения из нерабочего положения в рабочее, и наоборот, возникают осевые силы, которые при известных условиях воспринимаются пружиной 45 сжатия и могут привести к уменьшению усилия, создаваемого пружиной. Чтобы противостоять этому, во вращающуюся опору пружины ввинчен центрирующий штифт 47, который установлен в неподвижную опору 46 пружины на оси 25 опорных роликов и проходит через ось 25. Осевые силы, возникающие в процессе выдвижения, надежно воспринимаются центрирующим штифтом 47 и переносятся на опорные ролики 12, 13 или через консоли на раму контейнера. Таким образом, усилие, создаваемое пружиной 45 сжатия, полностью служит для поддержки поворотного движения, осуществляемого вручную.

Наряду с усилием пружины 45 сжатия, которая служит для удерживания консолей 11 с опорными роликами в их рабочем положении, как рабочее, так и нерабочее положения дополнительно фиксируются с помощью стопора 48. Стопор 48 предварительно зажат пружиной 50 и в рабочем положении захватывает сзади жесткий упорный угольник 24. Кроме того, стопор 48 не допускает произвольного убирания роликов 12, 13, находящихся в рабочем положении, во время обратного хода контейнера.

Предварительная затяжка стопора 48 с помощью пружины устанавливается таким образом, что в начале процесса поворота он легко деблокируется вручную. После разблокировки стопора 48 усилие пружины, которое поддерживает консоли 11 с роликами 12, 13 в нерабочем положении, частично компенсируется динамическими силами консолей 11 и опорных роликов 12, 13. Благодаря этому для процесса выдвижения необходимо значительно меньшее усилие, прикладываемое вручную.

Другой наиболее предпочтительный вариант исполнения стандартного контейнера ИСО, оснащенного гидравлическим насосом, представлен на фиг. 12.

Выдвижение опорных роликов из нерабочего положения в рабочее, и наоборот, осуществляется с помощью гидравлического рабочего цилиндра 51, 53, который одновременно блокирует и соответственно фиксирует консоль с опорными роликами в одном из конечных положений. Рабочий цилиндр 51, 53 закреплен на днище 2 контейнера с возможностью поворота посредством установочного элемента 52 и соединен с возможностью вращения крепежным фланцем 54 в области оси 25 опорных роликов.

Для того чтобы выдерживать при необходимости сравнительно большие динамические усилия, возникающие, например, в начале процесса выдвижения из нерабочего положения в рабочее, на днище 2 контейнера предусмотрен еще один напорный цилиндр 55 с ограниченным ходом, напорный поршень 56 которого прилегает к стенке П-образного профиля консолей 11.

Кроме того, благодаря соответствующему выбору размеров рабочего и напорного цилиндров 51, 55 появляется возможность выдерживать еще большие динамические силы, например, вызываемые загруженным контейнером, и приподнимать загруженный контейнер с одной стороны с помощью выдвигаемых роликов 12, 13.

Оба гидравлических цилиндра 51 и 55 соединяются через напорные трубопроводы с ручным насосом для рабочей жидкости, как правило имеющимся на стандартных контейнерах ИСО и не представленным на чертеже.

Другой предпочтительный и экономичный вариант убирания и выдвижения опорных роликов 12, 13 с применением пневмоцилиндра 63 и стопорного элемента 58, который фиксирует соответствующее конечное положение консолей 11 с опорными роликами 12, 13, представлен на фиг. 13 и 14. Это решение отличается сравнительно простой конструкцией и имеет то преимущество, что процесс выдвижения и завершающая его фиксация конечного положения осуществляются самостоятельно после выведения стопорного элемента 58 из его нерабочего положения или фиксированного положения.

Между укосинами 15 в направляющей 62, которая жестко приварена к консолям, установлен стопорный элемент 58, перемещающийся по оси и соединенный с тягой 59, предварительно поджатой пружиной 64. Стопорный элемент 58 имеет две рабочие поверхности 60, 61, расположенные под углом друг к другу и при взаимодействии с накладками 21 консолей 11 надежно фиксирующие конечные положения опорных роликов 12, 13. Под действием тяги 59, которая постоянно поддерживает стопорный элемент 58 в фиксированном и нерабочем положении, освобождается консоль, прилегающая одной из своих вертикальных пластин 15 к одной из рабочих поверхностей 60, 61, и поворачивается при поддержке пневмоцилиндра 63, установленной между осью 25 опорных роликов и штифтом 19. Во время осуществления поворота стопорный элемент 58 скользит по щеке 65 вдоль накладки 21 консоли 11 и после прохождения рабочей поверхности 60, 61 попадает через накладку 21 снова в свое нерабочее или фиксированное положение.

Изобретение относится к большегрузному транспортному контейнеру в виде стандартного контейнера ИСО, который можно использовать для перевозки сыпучих материалов и им подобных как при транспортировке на дальние расстояния, так и для ближних и средних перевозок. Контейнер содержит корпус, скобу для подъема краном, расположенную на одной из торцевых стенок. На корпусе снизу под днищем установлены выдвижные опорные ролики. С боковых сторон корпуса размещены два верхних U-образных пояса с образованием пазов для вил вилочного погрузчика. Для повышения удобства эксплуатации при перевозках грузов на ближние и средние расстояния и дальние расстояния с возможностью их штабелирования на контейнере смонтирована скоба (26) для подъема краном, которая может убираться и менять высоту своего положения. На противоположном конце контейнера (1) на выдвижных консолях предусмотрены вращающиеся опорные ролики, которые в выдвинутом рабочем положении превышают стандартные размеры контейнера, а в убранном положении находятся в пределах нормы. Кроме того, контейнер (1) на дне (2) оснащен направляющими рельсами (3), (4). 22 з.п.ф-лы, 14 ил.

| GB 1093195 A, 28.11.67 | |||

| Грузовой контейнер | 1990 |

|

SU1838211A3 |

| US 4151925 A, 01.05.79 | |||

| Торфодобывающая машина с вращающимся измельчающим орудием | 1922 |

|

SU87A1 |

Авторы

Даты

1999-01-27—Публикация

1994-11-02—Подача