Изобретение относится к технологии получения модифицированного бутадиенового каучука и может быть использовано в промышленности синтетического каучука, а получаемый продукт в производстве асфальтобитумных покрытий, герметиков, как пластифицирующая добавка для резиновых смесей шин, РТИ и других целей.

Известен способ модификации (пластификации) полимеров путем растворения в маслах (1 - Р.С.Берштейн и др. Пластификаторы для полимеров, М., Химия, 1992, с. 171).

Известен также способ получения маслонаполненных полибутадиенов путем введения в полимеризат масла в количестве до 30 мас.% (2 - Синтетический каучук под ред. Гармонова И.В., Л., Химия, 1983, с. 48).

В случае растворения полимеров (в том числе и полибутадиена), имеющих большую молекулярную массу, т.е. вязкость по Муни от 25 у.е. и выше, при концентрации каучука в масле более 15 мас.% наблюдается получение высоковязкого продукта с динамической вязкостью при 50oC более 150 Па•с. Снижение же молекулярной массы исходного каучука приводит к ухудшению свойств конечных изделий. Введение масла в полибутадиен до 30 мас.% и даже до 60 мас.% приводит к получению твердого продукта, который весьма затруднительно перерабатывать, особенно, при изготовлении различных битумно-каучуковых связующих для дорожных покрытий и т.п.

Наиболее близким по технической сущности и базовым объектом является способ получения модифицированного полимера путем его предварительного гранулирования с последующим растворением в нагретом масле (3 - патент Великобритании 1147840, C 08 F, 1969).

К недостаткам данного способа следует отнести также получение раствора с высокой динамической вязкостью в случае содержания высокомолекулярного каучука более 15 мас.%.

Технической задачей настоящего изобретения является получение модифицированного разветвленного полибутадиена с преимущественным содержанием винильных звеньев - раствора в различных маслах при повышенной концентрации от 15 до 30 мас. %, но сниженным значением динамической вязкости раствора (менее 150 Па•с) и с сохранением требуемого комплекса свойств полибутадиена.

Сущность предлагаемого технического решения заключается в том, что в качестве каучука используется разветвленный полибутадиен, содержащий 30-70% 1,2-звеньев, при этом в одном аппарате проводят деструкцию при температуре 140-200oC и содержании каучука и масла от 15 до 35 мас.%, во втором - растворение при температуре 70-120oC и концентрации 15-25 мас.% с последующим их смешением при массовом отношении первого раствора ко второму в пределах от 0,1:1 до 1:1 при содержании полибутадиена 15-30 мас.%.

Природа (тип) масла не играет существенного значения, и может быть использовано практически любое, у которого высокое значение температуры вспышки в открытом тигле (т.е., например, И-8А, И-12А, И-20А, трансформаторное и т.п.).

Ограничения по количеству полибутадиена в растворе установлены из практической целесообразности (нижнее значение) к невозможности получения при более высоких концентрациях каучука в растворе необходимой динамической вязкости менее 150 Па•с.

При температуре менее 140oC скорость деструкции снижается, а поддержание температуры более 200oC требует дополнительных затрат без изменения параметров деструкции и может также приводить к вторичным процессам сшивки полимерных цепей - гелеобразованию, что ухудшает качество конечного раствора.

Наиболее активно и без изменения свойств полибутадиена его растворение в масле протекает при температуре 70-120oC.

Интервал массового отношения растворов из первого и второго аппаратов определяется как наличием эффекта по снижению динамической вязкости конечного раствора, так и необходимостью сохранения заданных свойств полибутадиена в готовой продукции.

Пределы по содержанию винильных звеньев в исходном полибутадиене установлены исходя из необходимости иметь хорошие свойства, такие как сцепление шин с дорожным покрытием, улучшение сопротивления растрескиванию и невысокая кристаллизуемость каучука (т.е. конечного изделия).

Интервал исходной вязкости по Муни полимера 25-65 установлен исходя из известных данных по возможным значениям серийной продукции и не является каким-либо признаком в нашем случае (хотя и требуется некоторая корректировка соотношений раствора, учитывающая этот исходный показатель).

Полученный раствор анализируют на содержание в нем полибутадиена (методом многократной экстракции), динамической вязкости по Хепплеру при 50oC. Кроме того, определяются вязкость по Муни исходного каучука, количество 1,2-звеньев (ИК-спектроскопия),  (из данных гельпроникающей хроматографии), условная прочность при разрыве вулканизата (ГОСТ 19920.1-20) как исходного, так и конечного полимера, выделенного из масленного раствора.

(из данных гельпроникающей хроматографии), условная прочность при разрыве вулканизата (ГОСТ 19920.1-20) как исходного, так и конечного полимера, выделенного из масленного раствора.

Для гранулирования (размельчения) полибутадиена используется известное дробильное оборудование "Шредер" фирмы "Андерсон". Для деструкции каучук берется в виде брикетов по 30 кг или режется ножом на куски с массой не менее 5 кг.

Изобретение иллюстрируется нижеприведенными примерами.

Пример 1 (по прототипу).

Предварительно размельченный полибутадиен до размеров гранул 5-10 мм (5-10 г), с вязкостью по Муни 35 у.е., содержанием 1,2-звеньев 55%, среднечисленной молекулярной массой  , равной 92•103, условной прочностью вулканизата 15,8 МПа в количестве 200 кг загружают в аппарат емкостью 4 м3, снабженный специальной мешалкой, устройствами для загрузки и выгрузки, замера температуры, рубашкой.

, равной 92•103, условной прочностью вулканизата 15,8 МПа в количестве 200 кг загружают в аппарат емкостью 4 м3, снабженный специальной мешалкой, устройствами для загрузки и выгрузки, замера температуры, рубашкой.

Далее подают 1133,3 кг разогретого до температуры 100oC индустриального масла И-8А и осуществляют при этой же температуре растворение при постоянном перемешивании в течение 48 часов.

В полученном растворе определяют количество полибутадиена, которое составляет 15 мас.%, динамическую вязкость 167 Па•с, условная прочность вулканизата 15,0 МПа.

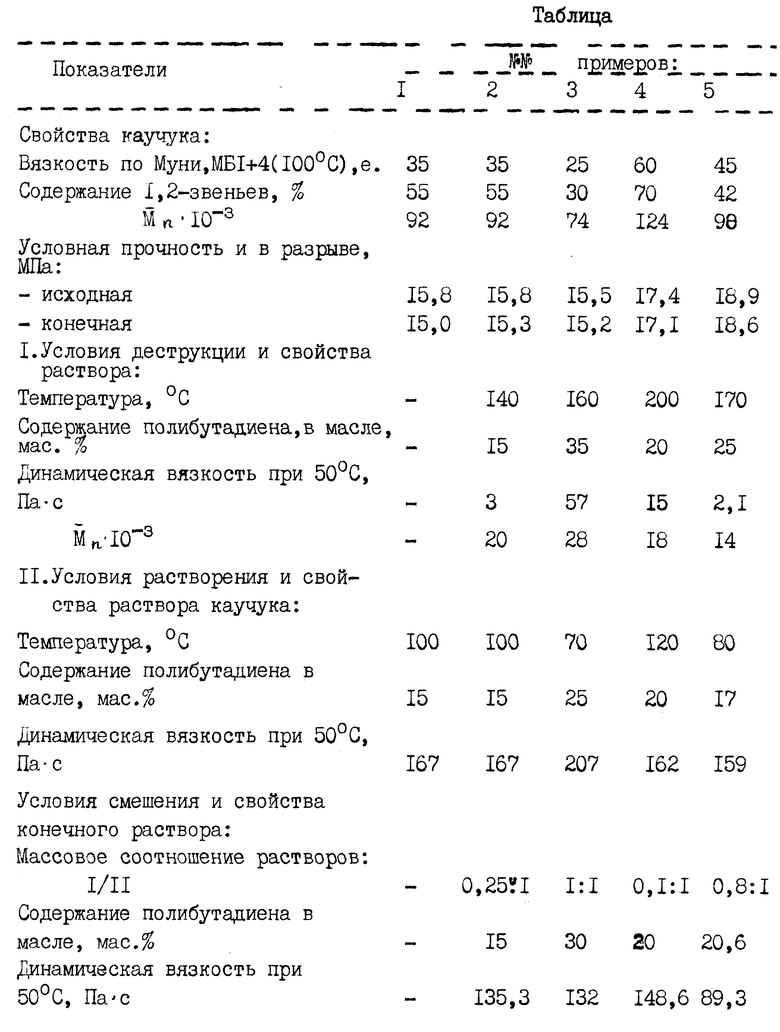

Абсолютные значения условий процессов деструкции, растворения, исходных и конечных свойств растворов и каучука представлены в таблице.

Пример 2. А. Деструкция.

В аппарат объемом 0,8 м3, снабженный специальной мешалкой и другими устройствами для эффективной работы, загружают 120 кг каучука с вязкостью по Муни 35 у.е., содержанием 1,2-звеньев 55% (как и примере 1) в виде кусков от 5 до 30 кг, 50 кг масла И-8А и проводят деструкцию в течение 6 часов при температуре 140oC. Вводят еще 50 кг масла и при той же температуре ведут процесс деструкции также 6 часов.

Далее в аппарат добавляют 580 кг масла и при температуре 100oC осуществляют перемешивание в течение 12 часов.

Получают раствор деструктированного полибутадиена концентрацией 15 мас.% с динамической вязкостью 3 Па•с и  = 22•103.

= 22•103.

Б. Растворение полибутадиена и смешение растворов.

Осуществляют как описано в примере 1.

Размельченный исходный каучук (5-10 г) в количестве 500 кг загружают в аппарат, далее подают 2833,3 кг масла И-8А и при температуре 100oC проводят растворение в течение 48 часов.

Получают раствор концентрацией 15 мас.% с динамической вязкостью 167 Па•с.

Смешение двух растворов осуществляют путем подачи потоков в безобъемный смеситель с последующим приемом в аппарат емкостью 10 м3, снабженный перемешивающим устройством, при массовом отношении первого ко второму 0,25:1.

Получают конечный раствор полибутадиена в масле концентрацией 15 мас.%, динамической вязкостью 135,3 Па•с и условной прочностью при разрыве вулканизата, полученного на основе каучука, выделенного из раствора 15,3 МПа.

Пример 3. А. Деструкция.

Осуществляют как описано в примере 2.А.

В аппарат загружают 200 кг (куски 5-30 кг) каучука с вязкостью по Муни 25 у. е. , содержанием 1,2-звеньев 30% и прочностью вулканизата 15,5 МПа, далее 40 кг масла индустриального И-12А и проводят процесс деструкции в течение 4 часов при 160oC. Вводят еще 60 кг масла и при той же температуре проводят дальше деструкцию в течение 4 часов.

После этого в аппарат добавляют 271 кг масла и в течение 10 часов при температуре 70oC получают раствор, содержащий деструктированный полибутадиен в количестве 35 мас.% с динамической вязкостью 57 Па•с и  = 28•103.

= 28•103.

Б. Растворение полибутадиена и смешение растворов.

Осуществляют как описано в примере 2.Б.

Размельченный исходный каучук (5-10 г) в количестве 200 кг загружают в аппарат, подают 600 кг масла И-12А и при температуре 70oC проводят растворение в течение 48 часов.

Получают раствор, содержащий 25 мас.% полимера с динамической вязкостью 207 Па•с.

Смешение двух потоков осуществляют из расчета массового соотношения 1:1.

Получают конечный раствор полибутадиена в масле концентрацией 30 мас.%, динамической вязкостью 132 Па•с, условной прочностью для выделенного каучука 15,2 МПа.

Пример 4. А. Деструкция.

Осуществляют как описано в примере 2.А.

В аппарат загружают 100 кг каучука (кусками 5-30 кг) с вязкостью по Муни 60 у. е. , содержанием 1,2-звеньев 70%,  = 124•103, условной прочностью вулканизата 17,4 МПа, далее 50 кг трансформаторного масла и при температуре 200oC проводят процесс деструкции в течение 8 часов. Вводят еще 50 кг масла и при той же температуре продолжают деструкцию в течение 6 часов.

= 124•103, условной прочностью вулканизата 17,4 МПа, далее 50 кг трансформаторного масла и при температуре 200oC проводят процесс деструкции в течение 8 часов. Вводят еще 50 кг масла и при той же температуре продолжают деструкцию в течение 6 часов.

После этого в аппарат добавляют 300 кг масла и в течение 10 часов при 120oC получают раствор, содержащий деструктированный полибутадиен концентрацией 20 мас.% с динамической вязкостью 15 Па•с и  = 18•103.

= 18•103.

Б. Растворение полибутадиена и смешение растворов.

Осуществляют как описано в примере 2.Б.

Размельченный исходный каучук (5-10 г) в количестве 500 кг загружают в аппарат, далее подают 2000 кг масла И-20А и при температуре 120oC проводят растворение в течение 48 часов.

Получают раствор концентрацией 20 мас.% с динамической вязкостью 162 Па•с.

Смешение двух потоков осуществляют из расчета массового соотношения 0,1: 1.

Конечный раствор полибутадиена в масле концентрацией 20 мас.% имеет динамическую вязкость 148,6 Па•с, а условная прочность для выделенного из раствора каучука составляет 17,1 МПа.

Пример 5. А. Деструкция.

Осуществляют как описано в примере 2.А.

В аппарат загружают 160 кг каучука (куски по 5-30 кг) с вязкостью по Муни 45 у.е., содержанием 42% 1,2-звеньев,  = 88•103, условной прочностью вулканизата 18,9 МПа, далее 50 кг масла И-40А и при температуре 170oC проводят процесс деструкции в течение 6 часов. Вводят еще 50 кг масла и при той же температуре продолжают деструкцию в течение 6 часов.

= 88•103, условной прочностью вулканизата 18,9 МПа, далее 50 кг масла И-40А и при температуре 170oC проводят процесс деструкции в течение 6 часов. Вводят еще 50 кг масла и при той же температуре продолжают деструкцию в течение 6 часов.

Добавляют в аппарат 380 кг масла и в течение 8 часов при 80oC получают раствор, содержащий деструцированный полибутадиен в количестве 25 мас.%, с динамической вязкостью 2,1 Па•с и  = 14•103.

= 14•103.

Б. Растворение полибутадиена и смешение растворов.

Осуществляют как описано в примере 2.Б.

В аппарат подают 976,5 кг масла И-40А, загружают размельченный исходный каучук (5-10 г) в количестве 200 кг и при температуре 80oC проводят растворение в течение 48 часов.

Получают раствор, содержащий 17 мас.% каучука, с динамической вязкостью 159 Па•с.

Смешение двух потоков осуществляют из расчета массового соотношения 0,8: 1.

Конечный раствор полибутадиена в масле с концентрацией 20,6 мас.% имеет динамическую вязкость 89,3 Па•с, а условная прочность выделенного из раствора каучука составляет 18,6 МПа.

Источники информации, принятые во внимание при составлении заявки

1. Р.С.Берштейн и др. Пластификаторы для полимеров. М.: Химия, 1992, с. 171.

2. Синтетический каучук. Под ред. Гармонова И.В. Л.: Химия, 1983, с. 148.

3. Пат. N 1147840, Англия, 1969, C 08 F 29/08.8

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ЗАГУЩАЮЩЕЙ ПРИСАДКИ | 2000 |

|

RU2172752C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПЛАСТИФИЦИРОВАННОГО НИЗКОВЯЗКОГО ПОЛИБУТАДИЕНА | 2000 |

|

RU2192435C2 |

| СПОСОБ ПОЛУЧЕНИЯ БЛОКСОПОЛИМЕРА БУТАДИЕНА И СТИРОЛА | 1998 |

|

RU2140934C1 |

| ВУЛКАНИЗУЕМАЯ КОМПОЗИЦИЯ НА ОСНОВЕ ЦИС-1,4-БУТАДИЕНОВОГО КАУЧУКА | 1998 |

|

RU2154656C2 |

| КОМПОЗИЦИЯ НА ОСНОВЕ ЦИС-БУТАДИЕНОВОГО КАУЧУКА | 2003 |

|

RU2286362C2 |

| СПОСОБ ПОЛУЧЕНИЯ МАСЛОНАПОЛНЕННОГО ЦИС-1,4-ПОЛИБУТАДИЕНА | 1996 |

|

RU2114128C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЦИС-1,4-ДИЕНОВОГО КАУЧУКА | 2003 |

|

RU2263121C2 |

| СПОСОБ ПОЛУЧЕНИЯ НИЗКОМОЛЕКУЛЯРНОГО 1,2-ПОЛИБУТАДИЕНА | 1998 |

|

RU2139299C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЦИС-1,4-ПОЛИБУТАДИЕНА | 1995 |

|

RU2087489C1 |

| ВУЛКАНИЗУЕМАЯ КОМПОЗИЦИЯ | 1996 |

|

RU2114133C1 |

Изобретение относится к способу получения модифицированного бутадиенового каучука, продукт используют в производстве асфальтобитумных покрытий, герметиков, как добавку для резиновых смесей. Каучук получают из разветвленного полибутадиена, содержащего 30-70% винильных звеньев, при этом в одном аппарате проводят растворение и деструкцию при 140-200°С с последующим добавлением масла до содержания каучука в масле 15-30 мас.% и снижением температуры до 70-120°С, во втором проводят растворение в масле при 70-120°C из расчета концентрации полимера 15-25 мас.% с последующим смешением при массовом соотношении первого раствора ко второму в пределах от 0,1:1 до 1:1 и из расчета содержания полибутадиена 15-30 мас.%. По изобретению получают полибутадиен с преимущественным содержанием 1,2-звеньев в маслах при его повышении концентрации, но сниженным значением динамической вязкости раствора с сохранением свойств. 1 табл.

Способ получения модифицированного бутадиенового каучука путем растворения гранулированного каучука в масле при перемешивании, отличающийся тем, что в качестве каучука используют разветвленный полибутадиен с содержанием в своей структуре 30 - 70% винильных звеньев, при этом способ осуществляют в двух аппаратах, в одном аппарате растворение вышеуказанного каучука протекает вместе с деструкцией при 140 - 200oC с последующим добавлением масла до концентрации каучука в нем от 15 до 35 мас.% и снижением температуры до 70 - 120oC, в другом аппарате растворение гранулированного каучука в масле проводят при 70 - 120oC при концентрации каучука в масле 15 - 25 мас.% с последующим смешением полученных в двух аппаратах растворов каучука при массовом соотношении раствора из первого аппарата к раствору из другого аппарата от 0,1 : 1 до 1 : 1 соответственно и из расчета получения концентрации каучука 15 - 30 мас.%.

| Берштейн Р.С | |||

| и др | |||

| Пластификаторы для полимеров.-М.: Химия, 1992, с.171 | |||

| Синтетический каучук/Под ред | |||

| Гармонова И.В.-Л.: Химия, 1983, с.148 | |||

| GB, патент 1147840, C 08 F, 1969. |

Авторы

Даты

1999-01-27—Публикация

1996-09-03—Подача