Изобретение относится к производству синтетического каучука, который находит применение в промышленности автомобильных шин и РТИ.

Известна вулканизуемая композиция на основе цис-1,4-полибутадиена с добавлением статистического 1,2-полибутадиена [1, прототип].

Недостатком этой композиции является снижение прочностных показателей вулканизатов в зависимости от увеличения массовой доли 1,2-полибутадиена. Смешение этих каучуков не обеспечивает также улучшения технологических свойств резиновых смесей, оцениваемых по показателю вальцуемости.

Предлагается вулканизуемая композиция на основе высокомолекулярного цис-1,4-полибутадиена (СКД) с добавкой синдиотактического 1,2-полибутадиена.

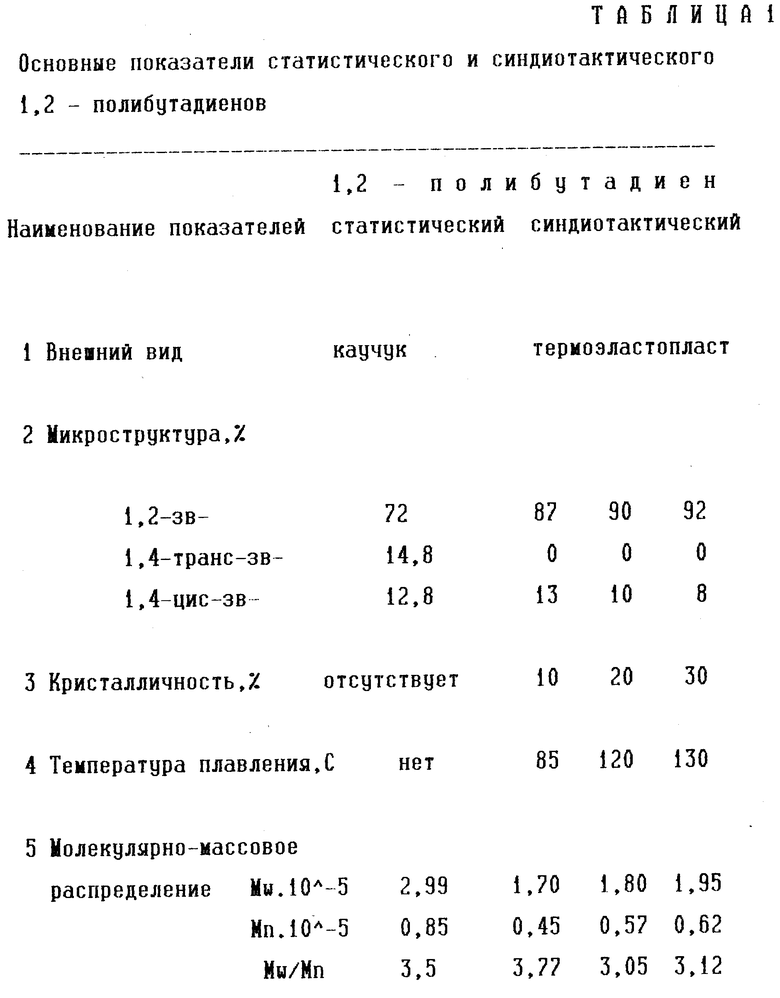

Синдиотактический 1,2-полибутадиен (СПБ) представляет собой термоэластопласт с температурой плавления в интервале 80 - 130oC в зависимости от показателя кристалличности. Полная характеристика этого полимера дана в табл. 1.

Вулканизуемую композицию готовят либо смешением полимеризационных потоков цис-1,4-полибутадиена и синдиотактического 1,2-полибутадиена с последующим выделением смеси полимеров водной дегазацией от растворителя и сушкой, либо смешением готовых полимеров.

При смешении термоэластопласта (СПБ) с каучуком (СКД) на горячих вальцах или в резиносмесителе (температура = 80 - 130oC) получают такие же однородные композиции.

Введение на 100 мас. ч. высокомолекулярного цис-1,4-полибутадиена 1 - 50 мас. ч. синдиотактического 1,2-полибутадиена с кристалличностью 10 - 30% позволяет получать вулканизуемую композицию с новыми свойствами. Ее применение улучшает технологические свойства резиновых смесей, повышает прочностные характеристики вулканизатов.

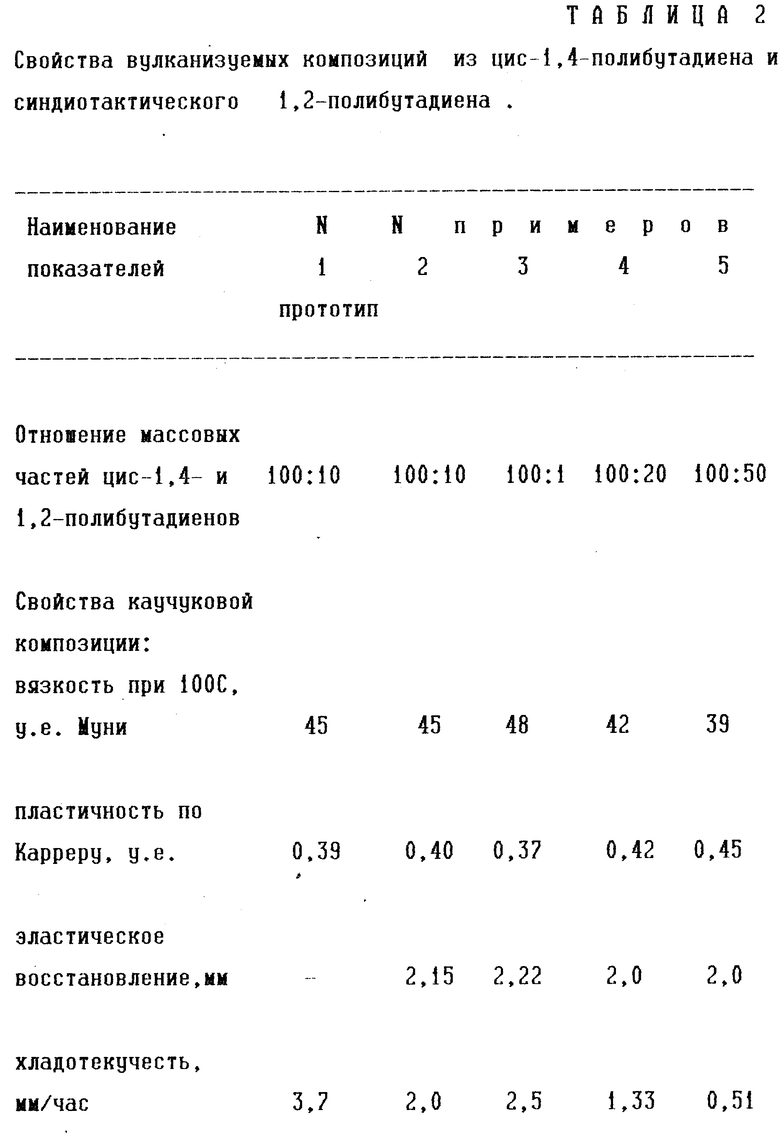

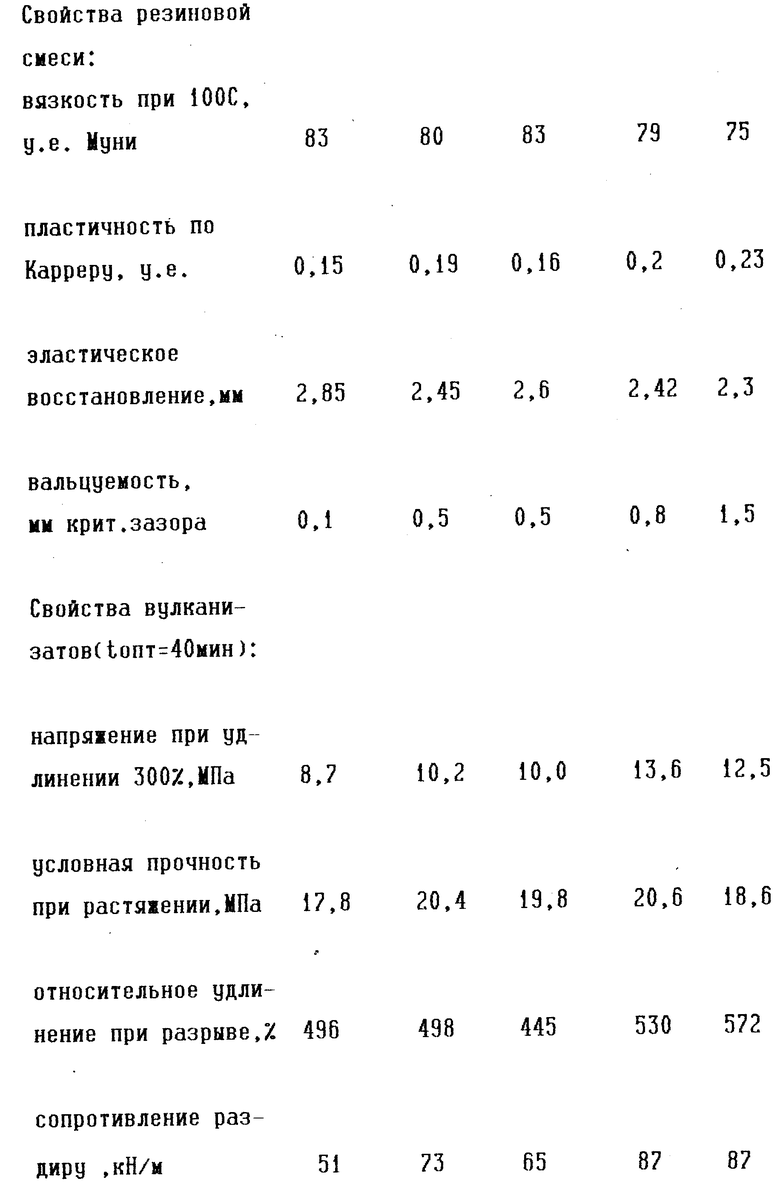

Основные показатели этих композиций в сопоставлении с прототипом иллюстрируются примерами 1 - 5 и табл. 2.

Пример 1 (по прототипу). 1000 г Цис-1,4-полибутадиена с вязкостью по Муни 46 у.е. и 100 г статистического 1,2-полибутадиена с вязкостью по Муни 46 у. е. смешивают в течение 5 мин на вальцах. Основные показатели смеси представлены в табл. 2.

Резиновую смесь на основе вышеуказанной вулканизуемой композиции готовили по стандартной рецептуре (ГОСТ 19920.19.74, рецептура А).

Вальцуемость резиновой смеси 0,1 мм крит. зазора, напряжение при удлинении 300% 8,7 МПа, условная прочность при растяжении 17,8 МПа, сопротивление раздиру 51 кН/м.

Пример 2. Отличается от примера 1 тем, что сначала приготовляют предлагаемую вулканизуемую композицию, для чего на вальцах смешивают 1000 г цис-1,4-полибутадиена с вязкостью по Муни 50 у.е. и 100 г синдиотактического 1,2-полибутадиена с кристалличностью 20%.

Резиновая смесь на основе предложенной вулканизуемой композиции характеризуется вальцуемостью 0,8 мм крит. зазора.

Вулканизат имеет напряжение при удлинении 300% 10,2 МПа, условную прочность при растяжении 20,4 МПа.

Результаты испытаний вулканизуемой композиции представлены в табл. 2.

Пример 3. Отличается от примера 2 тем, что при приготовлении вулканизуемой композиции на вальцах смешивают 1000 г цис-1,4-полибутадиена и 10 г синдиотактического 1,2-полибутадиена с кристалличностью 30%.

Результаты испытаний данной вулканизуемой композиции при ее использовании в качестве основы резиновой смеси представлены в табл. 2.

Пример 4. Отличается от примера 3 тем, что при приготовлении вулканизуемой композиции в реакторе с мешалкой объемом 50 л смешивают 20 л полимеризата, содержащего 1000 г цис-1,4-полибутадиена, и 2 л полимеризата, содержащего 200 г синдиотактического 1,2-полибутадиена с кристалличностью 20%.

Смесь полимеризатов дегазируют острым паром от толуола, полимер сушат на вальцах при температуре 120oC.

Результаты испытаний данной вулканизуемой композиции при ее использовании в качестве основы резиновой смеси представлены в табл. 2.

Пример 5. Отличается от примера 4 тем, что при приготовлении вулканизуемой композиции на вальцах смешивают 1000 г цис-1,4-полибутадиена и 500 г синдиотактического 1,2-полибутадиена.

Результаты испытаний данной вулканизуемой композиции при ее использовании в качестве основы резиновой смеси представлены в табл. 2.

Как следует из результатов табл. 2, варьируя состав композиции из высокомолекулярного цис-1,4-полибутадиена и синдиотактического 1,2-полибутадиена в интервале массовых соотношений 100:1 - 100:50 соответственно, можно получать композиции с улучшенными технологическими свойствами резиновых смесей и высокими прочностными показателями вулканизатов.

| название | год | авторы | номер документа |

|---|---|---|---|

| ВУЛКАНИЗУЕМАЯ КОМПОЗИЦИЯ | 1998 |

|

RU2148595C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЦИС-1,4-ПОЛИБУТАДИЕНА | 1994 |

|

RU2088599C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЦИС-1,4-ПОЛИБУТАДИЕНА | 1995 |

|

RU2087489C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЦИС-1,4-ПОЛИБУТАДИЕНА | 1996 |

|

RU2096422C1 |

| ВУЛКАНИЗУЕМАЯ КОМПОЗИЦИЯ НА ОСНОВЕ ЦИС-1,4-БУТАДИЕНОВОГО КАУЧУКА | 1998 |

|

RU2154656C2 |

| ВУЛКАНИЗУЕМАЯ КОМПОЗИЦИЯ НА ОСНОВЕ ЦИС-1,4-БУТАДИЕНОВОГО КАУЧУКА | 1996 |

|

RU2124533C1 |

| КОМПОЗИЦИЯ НА ОСНОВЕ ЦИС-БУТАДИЕНОВОГО КАУЧУКА | 2003 |

|

RU2286362C2 |

| СПОСОБ ПОЛУЧЕНИЯ БУТАДИЕНОВОГО КАУЧУКА СМЕШАННОЙ СТРУКТУРЫ | 1995 |

|

RU2080330C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЦИС-1,4-ДИЕНОВОГО КАУЧУКА | 1995 |

|

RU2099359C1 |

| СПОСОБ ПОЛУЧЕНИЯ МАСЛОНАПОЛНЕННОГО 1,4-ЦИС-ПОЛИБУТАДИЕНА | 1994 |

|

RU2091399C1 |

Изобретение относится к производству синтетического каучука, который находит применение в промышленности автомобильных шин и РТИ. Предлагается вулканизуемая композиция на основе высокомолекулярного цис-1,4-полибутадиена (СКД) с добавкой синдиотактического 1,2-полибутадиена. Введение на 100 мас. ч. высокомолекулярного цис-1,4-полибутадиена 1 - 50 мас. ч. синдиотактического 1,2-полибутадиена с кристалличностью 10 - 30% позволяет получать вулканизуемую композицию с новыми свойствами. Ее применение улучшает технологические свойства резиновых смесей, повышает прочностные характеристики вулканизатов. 2 табл.

Вулканизуемая композиция на основе цис-бутадиенового каучука, включающая модификатор - 1,2-полибутадиен, отличающаяся тем, что в качестве последнего она содержит синдиотактический 1,2-полибутадиен с содержанием 1,2-звеньев от 87,0 до 92,0% и кристалличностью 10 - 30% при следующем соотношении компонентов, мас.ч.:

Цис-бутадиеновый каучук - 100

Синдиотактический 1,2-полибутадиен - 1 - 50е

| Аксенов В.И., Афанасьев В.В., Соколова А.Д., Хлустиков В.И | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Каучук и резина | |||

| - М.: Химия, 1992, N 6, с | |||

| Паровоз для отопления неспекающейся каменноугольной мелочью | 1916 |

|

SU14A1 |

Авторы

Даты

1998-06-27—Публикация

1996-03-25—Подача