Изобретение относится к технологии получения маслонаполненного цис-1,4-полибутадиена под влиянием каталитических систем Циглера-Натта и может быть использовано в промышленности синтетического каучука, а получаемый полимер - в резинотехнической и шинной отраслях народного хозяйства.

Известны способы получения маслонаполненного цис-1,4-полибутадиена под действием каталитических систем Циглера-Натта на основе соединений титана и соединений редкоземельных элементов (РЗЭ).

Наиболее близким по технической сущности к описываемому изобретению является способ, в соответствии с которым полимеризацию бутадиена осуществляют на батарее из шести полимеризаторов, куда подают шихту, представляющую собой раствор бутадиена в толуоле, толуольный раствор триизобутилалюминия и толуольный раствор смешанного галогенида титана. В последний полимеризатор подают ароматическое масло Пластар-20К [1].

Недостатком прототипа является то, что маслонаполненный цис-1,4-полибутадиен, полученный по указанному способу, характеризуется высокой пластичностью и хладотекучестью. Высокая хладотекучесть не позволяет с достаточной степенью надежности сохранения формы брикетов транспортировать полученный полимер потребителю, а повышенная пластичность требует дополнительных затрат на выделение его из раствора. Кроме того, указанный полибутадиен характеризуется низкими физико-химическими показателями вулканизатов и относительно низким содержанием цис-1,4-звеньев, что неприемлемо для отдельных зарубежных потребителей.

Общим приемом для всех способов получения маслонаполненного цис-1,4-полибутадиена является получение заведомо высоковязкой основы (полибутадиена) с 50 - 100 ед. Муни и смешение ее с маслом по окончании процесса полимеризации. Поэтому недостатком прототипа является также необходимость транспортировать раствор высоковязкого полибутадиена (с Муни 50 - 100 ед.) из аппарата в аппарат полимеризационной батареи и, следовательно, невозможность получать высоконаполненные маслом каучуки.

Целью изобретения является получение высокомаслонаполненных каучуков с высоким содержанием цис-1,4-звеньев, пониженной пластичностью и хладотекучестью и высокими физико-механическими показателями вулканизатов.

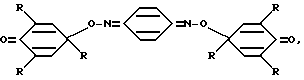

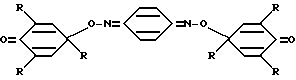

Поставленная цель достигается тем, что в предложенном способе получения маслонаполненного цис-1,4-полибутадиена полимеризацию бутадиена под влиянием лантаноидного катализатора осуществляют на батарее из шести полимеризаторов, причем в последний полимеризатор вводят ароматическое масло и толуольный раствор О,О'-бис(1,3,5-три-трет-бутилгексадиен-2,5-OH-4-ил)-n- бензохинондиоксим) (далее хиноловый эфир)

где R - третбутил,

после чего полимеризат заправляют антиоксидантом и подают на дегазацию и выделение полимера. В предложенном способе вязкость по Муни основы (полибутадиена) составляет 40 - 45 ед., поскольку вводимая добавка, хиноловый эфир, способствуют разветвлению и структурированию уже сформировавшихся макромолекул эластомера при его термической обработке. Высокомаслонаполненный цис-1,4-полибутадиен, полученный в соответствии указанным способом, характеризуется пониженной пластичностью и хладотекучестью, высоким содержанием цис-1,4-звеньев и высокими физико-механическими показателями вулканизатов.

Сущность заявляемого способа и его преимущества по сравнению с прототипом (пример 1) раскрыты в примерах 2 и 3.

Пример 1. Полимеризацию бутадиена осуществляют на батарее из шести полимеризаторов, куда подают 30 т/ч шихты, представляющей собой 10%-ный (мас.) раствор бутадиена (3 т/ч) в толуоле (27 т/ч), 195 л/ч толуольного раствора триизобутилалюминия (ТИБА) (42 моль ТИБА/ч) и 161,5 л/ч толуольного раствора дииоддихлортитана (ДДТ) (10,5 моль ДДТ/ч). В шестой полимеризатор подают масло Пластар-20К в количестве 0,9 т/ч. Конверсия мономера в шестом полимеризаторе 80%. Обрыв процесса полимеризации осуществляют раствором антиоксиданта (0,5 мас. % агидола-2), отмывку полимеризата - частично умягченной водой в соотношении 1:1.

Пример 2. Полимеризацию бутадиена под влиянием лантаноидного катализатора осуществляют на батарее из шести полимеризаторов, куда подают 30 т/ч шихты, представляющей собой 10%-ный (мас.) раствор бутадиена (3 т/ч) в толуоле (27 т/ч) и 407 л/ч (3,7 моль РЗЭ/ч) суспензии каталитического комплекса с содержанием РЗЭ 0,0091 моль/л. В шестой полимеризатор подают масло Пластар-20К в количестве 0,85 т/ч и 75 л/ч толуольного раствора хинолового эфира с содержанием 100 г/л (0,1 мас.% на мономер). Конверсия мономера в шестом полимеризаторе 95%. Стабилизация, отмывка и выделение полимера так же, как в примере 1.

Пример 3. Полимеризацию бутадиена под влиянием лантаноидного катализатора осуществляют так же, как в примере 2. В отличие от примера 2 в шестой полимеризатор подают масло Пластар-20К в количестве 1,95 т/ч и 600 л/ч толуольного раствора хинолового эфира с содержанием 100 г/л (2,0 мас.% на мономер). Конверсия мономера в шестом полимеризаторе 93%.

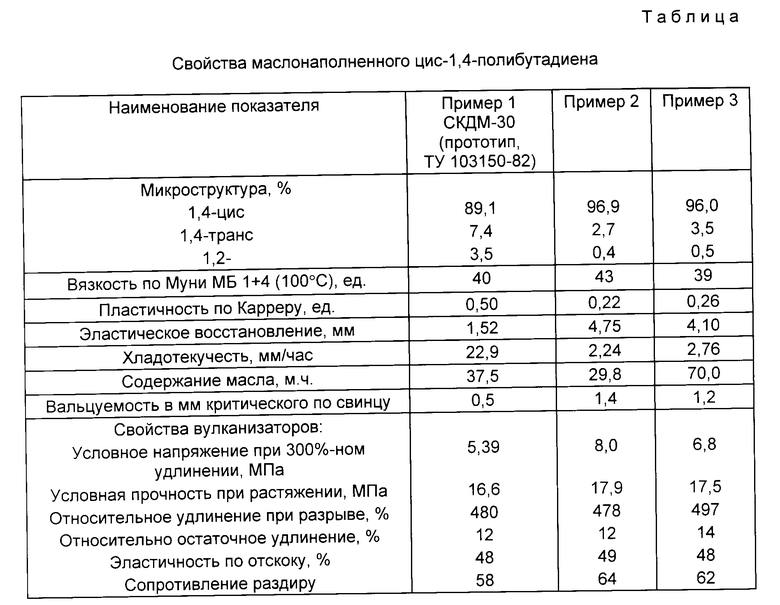

Свойства маслонаполненного цис-1,4-полибутадиена, полученного в соответствии с примерами 1 - 3, представлены в таблице. Приготовление резиновых смесей и вулканизатов на их основе осуществляли по ГОСТ 19920.19-74, испытания вулканизатов - по ГОСТ 270-75.

Таким образом, в примерах 1 - 3 показано, что предложенный способ дает возможность получать цис-1,4-полибутадиен с высоким содержанием масла (до 70 мас. ч.) с пониженной пластичностью и хладотекучестью и более высокими физико-механическими показателями вулканизатов по сравнению с прототипом.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ МАСЛОНАПОЛНЕННОГО 1,4-ЦИС-ПОЛИБУТАДИЕНА | 1994 |

|

RU2091399C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЦИС-1,4-ДИЕНОВОГО КАУЧУКА | 1995 |

|

RU2099359C1 |

| КОМПОЗИЦИЯ НА ОСНОВЕ ЦИС-БУТАДИЕНОВОГО КАУЧУКА | 2003 |

|

RU2286362C2 |

| ВУЛКАНИЗУЕМАЯ КОМПОЗИЦИЯ НА ОСНОВЕ ЦИС-1,4-БУТАДИЕНОВОГО КАУЧУКА | 1998 |

|

RU2154656C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЦИС-1,4-ПОЛИБУТАДИЕНА | 1996 |

|

RU2119499C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЦИС-1,4-ПОЛИБУТАДИЕНА | 1998 |

|

RU2139298C1 |

| СПОСОБ ПОЛУЧЕНИЯ ДИЕНОВОГО КАУЧУКА | 1996 |

|

RU2109753C1 |

| СПОСОБ ПОЛУЧЕНИЯ 1,4-ЦИС-ПОЛИБУТАДИЕНА | 1995 |

|

RU2099357C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЦИС-1,4-ПОЛИБУТАДИЕНА | 1998 |

|

RU2151777C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЦИС-1,4-ПОЛИБУТАДИЕНА | 1996 |

|

RU2096422C1 |

Изобретение относится к получению маслонаполненного цис-1,4-полибутадиена и может быть использовано в промышленности синтетического каучука. Получение маслонаполненного цис-1,4-полибутадиена осуществляют полимеризацией бутадиена в среде органического растворителя и катализатора Циглера-Натта, содержащего соединения лантаноидов и алюминийорганические соединения. Способ осуществляют в батарее полимеризаторов с использованием обычных технологических стадий. Введение масла осуществляют в количестве 30-70 мас.ч. на 100 мас.ч. каучука и сочетают его с введением регулятора пластоэластических свойств каучука, снижающего пластичность и хладотекучесть полимера. В качестве регулятора вышеуказанных свойств используют O,O'-бис(1,3,5-три-третбутилгексадиен-2,5-ОН-4-ил)(-п-бензохинондиоксим в количестве 0,1-2,0 мас.% на мономер. Полученный полимер имеет пониженную пластичность и хладотекучесть. 1 табл.

Способ получения маслонаполненного цис-1,4-полибутадиена полимеризацией бутадиена в среде органического растворителя в присутствии стереоспецифического катализатора Циглера-Натта в батарее полимеризаторов с последующим стопперированием, введением антиоксиданта и масла, отмывкой и выделением каучука, отличающийся тем, что в качестве катализатора Циглера-Натта используют соединения лантаноидов и алюминийорганические соединения, а введение масла производят в количестве 30 - 70 мас. ч. на 100 мас. ч. каучука и сочетают его с введением регулятора пластоэластичных свойств каучука, снижающего пластичность и хладотекучесть полимера, в качестве которого используют О, О''-бис (1,3,5-три-третбутилгексадиен-2,5 -OH-4-ил)-п-бензохиноидоксим формулы

где R - трет-бутил,

в количестве 0,1 - 2,0 мас.% на монометр.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ сужения чугунных изделий | 1922 |

|

SU38A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1998-06-27—Публикация

1996-04-22—Подача