Изобретение касается способа обработки напитка или промежуточного продукта при изготовлении напитка и реагента для этих целей. Способ и реагент по изобретению, в частности, но не исключительно, предназначены для обработки вышеуказанных жидкостей с кислым pH (ниже 7) и могут быть использованы в производстве вина, пива, осветленных соков и безалкогольных напитков. Изобретение касается также исходных материалов, используемых при обработке напитков по способу изобретения.

Предшествующий уровень техники

Используемое в настоящем описании понятие "напиток" означает вино, пиво, осветленные соки и безалкогольные напитки на фруктовой и овощной основе. Понятие "промежуточный продукт" означает исходные материалы, используемые при изготовлении различных напитков, и охватывают питьевую воду, дробленые плоды и ягоды, сусла, неосветленные соки и виноматериалы. Понятие "реагент" означает смесь по меньшей мере одного слоистого силиката и продуктов его деструкции.

Традиционные способы обработки напитков или промежуточных продуктов предусматривают их осветление и стабилизацию, при которых из них удаляют нежелательные вещества. Процессы осветления и стабилизации обычно осуществляют посредством введения в напиток слоистого силиката. Как правило, для удаления ионов тяжелых металлов одновременно вводят химические реагенты, такие как ферроцианид калия (желтая кровяная соль), натриевые соли нитрилтриэтиленфосфоновой и этилентетрауксусной кислот, а также другие препараты, в том числе различные коагулянты, например полиакриламид. Химические реагенты неблагоприятно влияют на свойства напитков. Они вредны для здоровья. Утилизация образующихся осадков затруднена из-за их ядовитости. Они загрязняют окружающую среду.

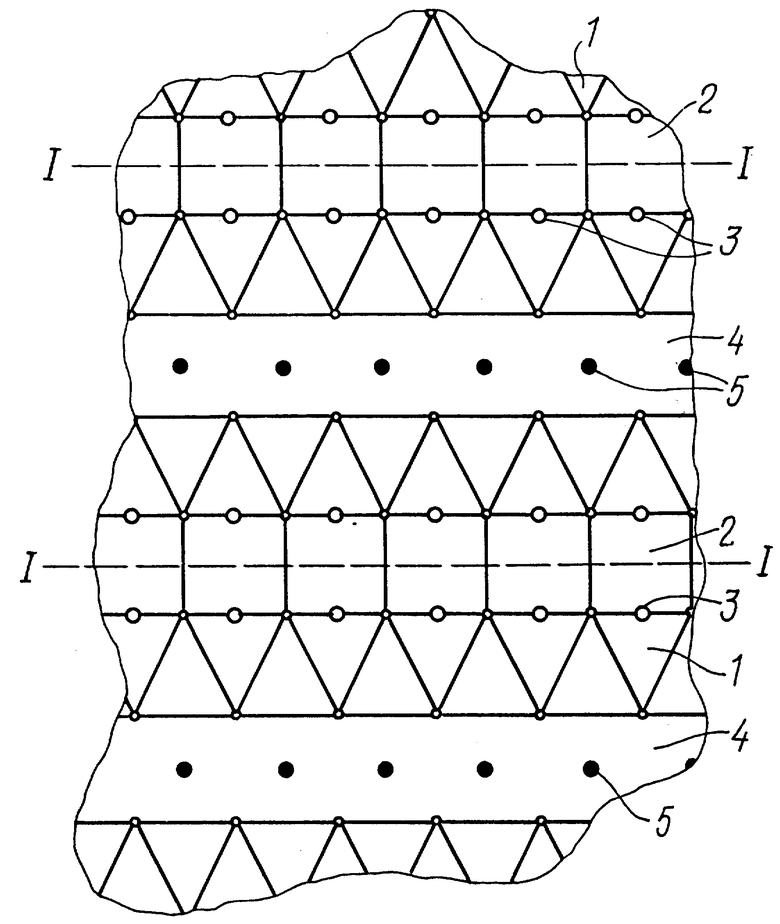

Слоистые силикаты, используемые для осветления и стабилизации напитков, хорошо известны. К ним относятся в первую очередь монтмориллонит (в виде бентонита), вермикулит и другие минералы этого класса, а также их смеси. Типичная структура кристалла слоистого силиката показана на чертеже, где видно, что основная часть объема кристалла занята плоскими пакетами, образованными тетраэдрическими 1 и октаэдрическими 2 слоями. Между октаэдрическими и тетраэдрическими слоями находятся внутрислоевые гидроксильные группы 3. Тетраэдрические слои, как правило, содержат атомы кислорода, кремния и алюминия, а октаэдрические слои, помимо кислорода, содержат атомы магния, алюминия, железа и некоторых других металлов. Внутрислоевые гидроксильные группы (OH-) 3 обеспечивают необходимую координацию атомов в октаэдрическом слое и его прочную связь с тетраэдрическим слоем. В межпакетном пространстве 4 находятся обменные катионы 5. Обычно это катионы таких металлов, как калий, натрий, кальций и магний. Наличие обменных катионов обеспечивает получение положительных эффектов при использовании слоистых силикатов для целей обработки напитков известными методами.

Традиционные проблемы, возникающие при осветлении с использованием слоистых силикатов, обусловлены недостаточной эффективностью очистки напитка или промежуточного продукта, появлением в напитке нежелательных химических веществ, высокой продолжительностью процесса осветления из-за необходимости длительного отстаивания обработанной жидкости, достигающей месяца и более при изготовлении вин высокого качества, а также загрязнением окружающей среды отходами в виде экологически вредных осадков, содержащих высокие концентрации ядовитых веществ.

Проводятся широкие исследования, имеющие целью решение вышеуказанных проблем повышением эффективности действия слоистых силикатов. Это достигается известными способами, предусматривающими предварительное активирование нагревом слоистого силиката до температур выше 400oC. Так патент США 3436225 (нац.кл. 426-330.4, опубл. 1969 г.) раскрывает способ обработки пива, который помимо прочего, предусматривает использование в качестве реагента термически активированного слоистого силиката, его измельчение и введение в напиток вместе с силикагелем. Термическая активация согласно этому патенту США предусматривает нагревание слоистого силиката до температуры от 400 до 500oC. Предпочтительность указанного температурного диапазона не поясняется.

Европейская заявка ЕР 0337047 A1 (опуб. 13.04.88, кл. B 01 J 20/16) раскрывает способ, предусматривающий введение в обрабатываемую жидкость реагента - слоистого силиката, в частности каолинита, хлорита, иллита и монтмориллонита. выдержку и отделение жидкости от твердой фазы, причем слоистый силикат перед введением в жидкость предварительно нагревают до температуры, находящейся в интервале от 350 до 800oC. Для еще большего повышения эффективности препарата его дополнительно промывают кислым раствором треххлористого алюминия. В заявке дается общеизвестная информация о природных процессах образования из полевого шпата двуокиси кремния, бикарбоната калия и гидратированного алюмосиликата (каолинита). Эти природные, так называемые анаморфозные алюмосиликаты способны адсорбировать или захватывать различные вредные примеси типа SO2, NOx, H2S и прочие вредные или дурнопахнущие газы и соли, растворенные в жидкости благодаря значительной дефектности кристаллической структуры и наличию в ней активных радикалов и обменных катионов. Но авторы европейской заявки не подтверждают предпочтительность указанного ими интервала температуры нагревания слоистого силиката перед введением его в жидкость, (см. описание ЕР 0337047 A1, стр. 3, строки 51-54). Более того, там же указывается, что "... температуру (нагревания) выбирают таким образом, чтобы обеспечить приемлемую скорость окисления, при этом температура не должна превышать температуру разрушения силикатов". Следовательно, можно сделать вывод, что одним из признаков реагента по европейской заявке является неизменность структуры слоистого силиката при тепловом воздействии.

Раскрытие изобретения

Вышеупомянутые способы и реагенты позволяют решить обычные для процесса осветления проблемы. Настоящее изобретение решает задачу повышения эффективности процесса осветления и стабилизации напитка через изготовление и использование реагента с новыми свойствами, а также задачу создания процесса обработки напитка, не загрязняющего окружающую среду вредными отходами. Еще одной задачей, решаемой изобретением, является снижение бактериальной загрязненности напитка или промежуточного продукта, а также повышение его стабильности и устойчивости к кристаллическим и обратимым коллоидным помутнениям.

Поставленные изобретением задачи достигаются тем, что способ обработки напитка или промежуточного продукта для его изготовления с pH жидкой фазы ниже 7, осуществляется введением в напиток или промежуточный продукт реагента, получаемого в результате тепловой обработки слоистого силиката, характеризуемого наличием пакетов, образованных тетраэдрическими и октаэдрическими слоями, а также наличием внутрислоевых гидроксильных групп и межпакетных обменных катионов, смешиванием реагента и обрабатываемого напитка или промежуточного продукта, выдержкой полученной смеси и разделением твердой и жидкой фаз, предусматривает согласно изобретению также, что тепловую обработку слоистого силиката осуществляют по меньшей мере до частичного разрушения структуры его октаэдрических слоев за счет удаления по меньшей мере части внутрислоевых гидроксильных групп.

Слоистые силикаты довольно разнообразны и к тем, которые можно использовать по изобретению, относятся биотит, вермикулит, гидробиотит, гидрофлогопит, глауконит, иллит (глинистые сланцы), монтмориллонит (бентонит), хлорит (зеленокаменные сланцы), мусковит, сапонит и другие, а также их природные и искусственные смеси.

Цель изобретения достигается тем, что тепловая обработка слоистого силиката при изготовлении реагента продолжается от 5 с до 1 ч в интервале температур от 550 до 1000oC.

Далее цель достигается тем, что для разделения частиц реагента по плоскостям октаэдрических слоев с разрушенной структурой его измельчают в дезинтеграторе до крупности, характеризуемой остатком не более 5% на сите с ячейкой 0,1 мм.

Представляется целесообразным по изобретению разделение частиц реагента по плоскостям октаэдрических слоев с разрушенной структурой осуществлять в жидкой среде (преимущественно в процессе перемешивания реагента с обрабатываемым напитком или промежуточным продуктом) до перехода более 10% от веса введенного реагента в класс мельче 0,1 мм.

Для целей изобретения служит то, что реагент вводят в напиток или промежуточный продукт в количестве 0,2-3 г на 1 л напитка или на 1 кг промежуточного продукта.

Способствует достижению цели изобретения то, что в напиток или промежуточный продукт дополнительно вводят ортофосфорную кислоту или ее растворимые соли в количестве 0,1 -0,4 г фосфат-иона на 1 г реагента.

Цель изобретения может быть достигнута, если для обработки напитка или промежуточного продукта с pH жидкой фазы менее 7 используют реагент, содержащий по меньшей мере один слоистый силикат и продукты деструкции слоистого силиката, причем указанные продукты образовались по меньшей мере вследствие удаления части внутрислоевых гидроксильных групп. Эффективность реагента следует считать обеспеченной, если при его тестовом испытании нагреванием от 550 до 1000oC потери при прокаливании в виде паров воды находятся в пределах от 0,1 до 4% по отношению к весу образца реагента после прокаливания при первой температуре.

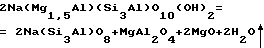

В качестве примера показаны процессы, происходящие при нагревании в кристалле такого слоистого силиката, как сапонит. При повышении температуры из него первоначально удаляется несвязанная вода с поверхности кристалла и из межпакетных промежутков, а затем после определенного предела начинают удаляться молекулы воды, которые образуются при объединении попарно внутрислоевых гидроксильных групп ОН-. Вследствие удаления гидроксильной воды при температурах выше 550oC происходит разрушение кристаллической структуры октаэдрических слоев. Следует отметить, что для различных слоистых силикатов температура удаления гидроксильных групп и соответственно разрушения октаэдрических слоев имеет различные значения, но не превышает 1000oC. У сапонита образование продуктов деструкции вследствие удаления внутрислоевых гидроксильных групп и разрушения октаэдрических слоев протекает по следующей схеме:

Образующиеся при этом натриевый алюмосиликат и окись магния обладают высокой химической активностью, которая особенно проявляется в кислых средах. Химическая активность указанных соединений может быть значительно повышена за счет резкого увеличения поверхности соприкосновения твердой и жидкой фаз. Эту задачу облегчает то, что после удаления гидроксильных групп из октаэдрических слоев прочность последних снижается настолько, что при последующих ударных или сдвиговых нагрузках они разрушаются значительно легче, чем тетраэдрические слои, которые к тому же удерживаются прочными связями с межпакетными обменными катионами. В результате последующего измельчения слоистого силиката, подвергнутого тепловому воздействию по изобретению, происходит разрушение по предпочтительному направлению, показанному линиями 1 - 1 на чертеже, с образованием чрезвычайно тонких частиц, своего рода "сэндвичей", когда два тетраэдрических слоя 1 удерживаются вместе обменными катионами 5, находящимися в межпакетном пространстве 4. Снаружи "сэндвичей" находятся слабо связанные с ними продукты распада октаэдрических слоев. Образование "сэндвичей" подтверждается рентгенографическими исследованиями. Например, у вермикулитов это выражается в появлении при температуре около 700oC фазы 9,2 - 9,3

Следует отметить, что стадия измельчения после стадии нагревания не является обязательной во всех случаях. Иногда будет удобнее и выгоднее с коммерческой точки зрения производить и транспортировать неизмельченный реагент на соответствующее предприятие по изготовлению напитков, поскольку и без предварительного измельчения может быть достигнуто необходимое разделение по плоскостям разрушенных тепловым воздействием октаэдрических слоев в процессе интенсивного перемешивания реагента и обрабатываемой жидкости и/или за счет известного расклинивающего эффекта при смачивании твердого тела жидкостью.

В зависимости от используемого слоистого силиката разрушение октаэдрических слоев происходит на различных участках температурного диапазона от 550 до 1000oC. Чтобы достичь достаточного ослабления структуры октаэдрических слоев, необходимо по меньшей мере удалить из слоистого силиката некоторое количество внутрислоевых гидроксильных групп. Как оказалось, достаточно удалить более 5% внутрислоевых гидроксильных групп и соответственно разрушить более 5% октаэдрических слоев, чтобы достичь ощутимого результата.

Природные слоистые силикаты обладают строго определенным количеством внутрислоевых гидроксильных групп в расчете на одну молекулу. Это количество кратно 2. При тепловом воздействии достаточной мощности каждые две гидроксильные группы образуют одну молекулу воды, которая затем удаляется в виде пара. Вследствие этого в обрабатываемом слоистом силикате возникает дефект массы. Отличительной особенностью удаления гидроксильных групп является то, что этот процесс носит необратимый характер, т.е. минерал "запоминает", что он был подвергнут тепловому воздействию с удалением гцдроксильных групп. Как указывалось выше, в слоистом силикате может присутствовать межпакетная вода. Исследования показали, что влияние межпакетной воды может быть исключено, если принять в качестве базовой достаточно высокую температуру, например 550oC, так как межпакетная вода удаляется из слоистого силиката при более низких температурах. Гидроксильная вода начинает удаляться при температурах выше 550oC и заканчивается этот процесс при температурах, близких к 1000oC. Следовательно, через потерю массы слоистым силикатом при нагревании от 550 до 1000oC можно характеризовать количество удаленных гидроксильных групп и степень разрушения структуры октаэдрических слоев силиката.

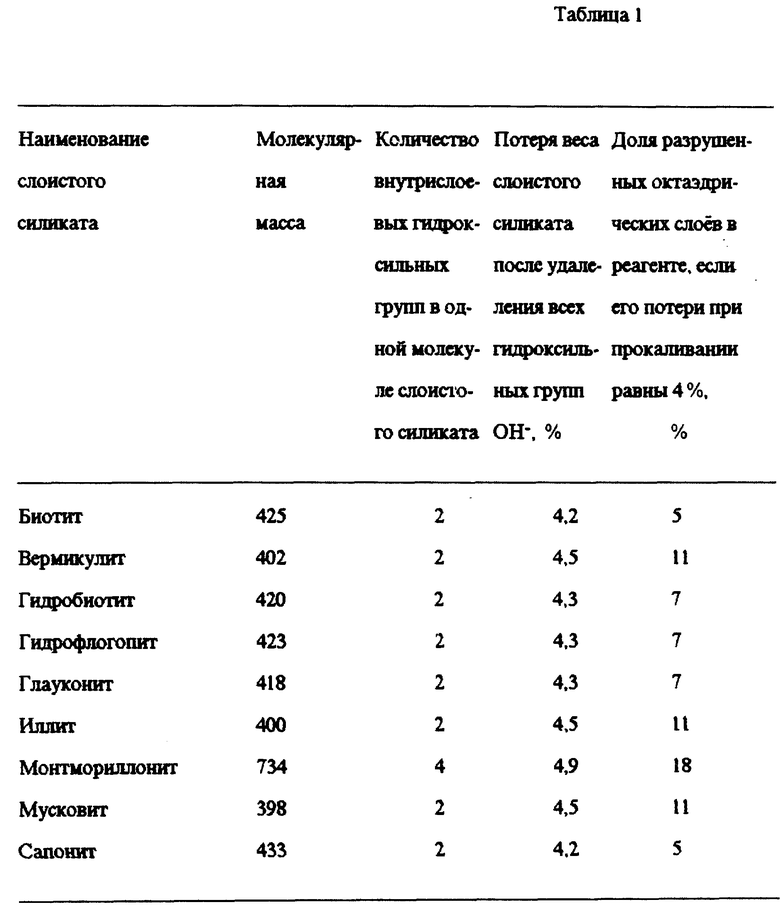

В табл. 1 показана максимально возможная потеря веса слоистого силиката с парами гидроксильной воды. Наименьшая величина потерь, равная 4,2%, наблюдается у биотита и сапонита. Если принять за граничную величину 4,0% , то при такой величине потерь это будет означать, что, например, у сапонита будет удалено около 5% гидроксильных групп и разрушено такое же количество октаэдрических слоев. Изложенная идея использована в изобретении для обоснования признака, характеризующего свойства получаемого реагента. Процедура определения указанного признака показана ниже.

1. Образец вермикулита выдерживали с доступом воздуха в электрической печи при температуре 550oC до постоянного веса. Происходило удаление межпакетной воды и выгорание случайных горючих примесей. После охлаждения образец был взвешен. Его вес оказался равным 3,06 г. Затем этот же образец выдерживали также до постоянного веса при 1000oC. Произошло преобразование имеющихся гидроксильных групп в молекулы воды, которые в виде пара перешли в атмосферу. Вес образца уменьшился до 2,99 г.

Потери при прокаливании вычислялись по формуле:

A=100(P1-P2)/P1,

где A - потери при прокаливании, %;

P1- вес образца после прокаливания при 550oC, г;

P2 - вес образца после прокаливания при 1000oC, г.

Для приведенных выше значений

A = 100(3,06 - 2,99)/3,06 = 2,3%

Так как 2,3% меньше 4%, можно сделать вывод, что образец ранее подвигался высокотемпературному воздействию и обладает разрушенными октаэдрическими слоями.

2. Образец сапонита подвергли испытанию по процедуре, описанной выше. Вес образца после прокаливания при температуре 550oC оказался равным 28,42 г, а после прокаливания при 1000oC - 27,25 г. A = 4,1%.

Так как 4,1% больше 4% , то нельзя утверждать, что ранее слоистый силикат подвергался воздействию с разрушением октаэдрических слоев.

Особо следует отметить, что процедура и результаты испытаний должны быть откорректированы, если в реагенте имеется примесь карбонатов, например, кальцита или доломита, для исключения влияния выделяющейся при указанных температурах двуокиси углерода.

Достоинством изобретения является то, что можно управлять активностью реагента. Изменением температуры и продолжительности воздействия легко обеспечить необходимое соотношение разрушенных и неразрушенных октаэдрических слоев и сочетать преимущества как известных, так и новых свойств слоистого силиката.

Излишний перегрев слоистого силиката приводит к снижению активности реагента, так как при температурах 900- 1000oC и выше в гранулах слоистого силиката образуются химически инертные муллит, рекристаллизованные окислы, стекловидная фаза и другие продукты. Практически эффект осветления жидкости реагентом на основе слоистого силиката с разрушенными октаэдрическими слоями перестает проявляться, если его потери при прокаливании от 550 до 1000oC оказываются меньше 0,1%. Образование малоактивных соединений происходит и при чрезмерной длительности теплового воздействия, особенно при температурах выше 850oC. В этом случае также происходит образование значительного количества инертных соединений, силикатных расплавов, увеличение размеров новых кристаллов. Оптимальная продолжительность теплового воздействия зависит от температуры теплоносителя, условий теплопередачи, размера гранул и других факторов и находится в пределах от 5 с до 1 ч. При меньшем времени теплового воздействия даже при достаточно высоких температурах теплоносителя не происходит заметного разрушения октаэдрических слоев.

Измельчение слоистого силиката, если оно проводится, удобно осуществлять в дезинтеграторе до получения частиц с размером в основном менее 0,1 мм, при содержании частиц крупнее указанного размера по весу не более 5%.

Более предпочтительным вариантом является измельчение для раскрытия частиц реагента по плоскостям разрушенных октаэдрических слоев, совмещенное с перемешиванием реагента и обрабатываемого напитка или промежуточного продукта. Используя, например, высооборотные пропеллерные мешалки, проводят расщепление частиц по плоскостям разрушенных октаэдрических слоев под действием рабочего органа мешалки и вихревых течений жидкости. Расщеплению способствует известный эффект расклинивающего действия жидкости при смачивании твердого тела. Измельчение при перемешивании можно считать осуществленным, если в класс мельче 0,1 мм перешло более 10% от веса реагента, введенного в напиток или промежуточный продукт.

Реагент по изобретению вводят в напиток или промежуточный продукт, предпочтительно в количестве 0,2-3 г на 1 л напитка или на 1 кг промежуточного продукта. Количество вводимого реагента зависит от вида осветляемой жидкости, концентрации ионов тяжелых металлов и других вредных и нежелательных примесей и определяется, как правило, пробной оклейкой. Тем не менее, в общем случае для обработки, например, промежуточного продукта типа подкисленной питьевой воды требуется минимальное количество реагента (порядка десятых долей грамма на литр), а при осветлении низкокачественных виноматериалов требуется повысить расход реагента до нескольких грамм на литр обрабатываемого напитка.

Более эффективно осветление по изобретению проходит, если обрабатываемый напиток или промежуточный продукт имеют pH ниже 5,5. Существо этого признака состоит в том, что при введении реагента, подготовленного согласно изобретению, в напиток с кислым pH соли алюмокремниевой кислоты, имеющие аномальную кристаллическую структуру ("сэндвичи"), даже при наличии самых слабых кислот типа угольной, вступают в реакции по схеме:

1. 2Na(Si3AI)O8 + 2H+ = 2H(Si3Al)O8 + 2Na+

2. 2H(Si3AI)O8 + 14H2O = 2AI(OH)3 + 6H4SiO4

3. 2AI(OH)3+2H4SiO4=5H2O+AI2Si2 O5(OH)4 (каолинит)

4. 4H4SiO4=8H2O+4SiO2 (кремнезем)

Образующаяся по реакции ортокремниевая кислота в начальный период (до превращения в воду и кремнезем по реакции 4) способна присоединять ионы алюминия, железа, цинка, марганца, кадмия, кальция, свинца, меди и некоторые другие. Образуются малорастворимые соли ортокремниевой кислоты, которые быстро кристаллизуются и выпадают в осадок с образованием минералов типа каолинита (реакция 3). Разложение реагента и образование продуктов по вышеуказанным реакциям не является единственно возможным направлением протекания процесса. В жидкой фазе в зависимости от конкретных условий возникает широкий спектр других соединений, в том числе силикаты кальция и магния, слоистые силикаты и алюмосиликаты, кислотостойкие формы цеолитов (аналоги клиноптилолита и морденита). Образующиеся тонкодисперсные осадки обладают значительной сорбционной активностью и каталическими свойствами, что благоприятно сказывается на скорости и эффективности процесса обработки.

Применение реагента по изобретению способствует повышению pH обрабатываемого напитка или промежуточного продукта. Это свойство особенно важно при обработке чрезмерно кислых виноматериалов, которые обычно раскисляют добавлением мела, что приводит к кальциевым помутнениям готового и разлитого в бутылки напитка.

Известно, что наличие в соках и суслах фосфат-ионов, при наличии в этом же напитке ионов алюминия позволяет образовывать при отстаивании в процессе осветления пространственные полимерные структуры, обладающие сорбционной способностью. Такого же эффекта можно достичь, прибавив в напиток небольшое количество ортофосфорной кислоты или ее растворимых солей. Поставщиком ионов алюминия могут быть такие слоистые силикаты, как мусковит и иллит. Согласно изобретению, ортофосфорную кислоту или ее растворимые соли берут предпочтительно в количестве 0,1-0,4 г фосфат-иона на 1 г реагента. Такие количества ортофосфорной кислоты или ее солей способствуют поддержанию pH на желаемом уровне, особенно, когда процесс осветления связан с большим количеством вводимого реагента.

Особо следует отметить достигаемый по изобретению эффект снижения бактериального загрязнения обрабатываемого напитка или промежуточного продукта. Реагент и его последующие продукты интенсивно сорбируют на своей поверхности различные микроорганизмы, которые затем удаляются с осадком. Снижение бактериального загрязнения связано по меньшей мере с частичным разрушением структуры октаэдрических слоев и удалением гидроксильных групп.

К достоинствам реагента следует отнести его способность улучшать минеральное питание дрожжевых бактерий и оптимизировать ход брожения сусла, обработанного по изобретению, а также активировать ферменты напитка поливалентными катионами реагента.

Осадок, получаемый в результате использования способа и реагента по изобретению имеет более плотную структуру, чем осадки при осветлении напитков известными способами, что позволяет существенно уменьшить потери полезного продукта с отходами, поскольку более плотный осадок удерживает меньше жидкости. Например, при использовании бентонита по традиционной технологии объем осадка может достигать 7 - 8% от объема напитка, что в несколько раз больше, чем при использовании изобретения.

Как было показано выше, реагент для обработки напитка или промежуточного продукта представляет собой смесь, состоящую по меньшей мере из одного слоистого силиката и продуктов его термической деструкции. Такая смесь характеризуется наличием признаков, присущих исходному слоистому силикату. В частности, в ней имеются отдельные кристаллы и фрагменты с пакетами, состоящими из тетраэдрических и октаэдрических слоев, связанных между собой внутрислоевыми гидроксильными группами, а между пакетами находятся обменные катионы, а также в некоторых случаях и молекулы межпакетной воды. С другой стороны, в этой смеси обязательно содержатся твердые тонкодисперсные продукты термической деструкции, прежде всего октаэдрических слоев, в виде окислов магния, алюминия, железа, а также продукты взаимодействия между окислами. Кроме того, реагент содержит в зависимости от режима обработки до 60% алюмосиликатов щелочных и щелочноземельных металлов с аномальной кристаллической структурой. Такие многоплановые изменения в структуре слоистого силиката повышают его реакционную способность по отношению к обрабатываемому напитку или промежуточному продукту.

Степень химической активности реагента может быть выражена, как было отмечено выше, через потери веса реагентом при прокаливании от 550 до 1000oC. Если потери при прокаливании вследствие удаления паров гидроксильной воды находятся в пределах от 2 до 4%, то реагент обладает высокой химической и сорбционной активностью, а если их величина менее 0,1%, то реагент практически непригоден для целей обработки напитка или промежуточного продукта. При величине потерь при прокаливании более 4,0% реагент не имеет преимуществ по сравнению с активированным при 400 - 500oC слоистым силикатом по известным способам.

Лучший вариант осуществления изобретения

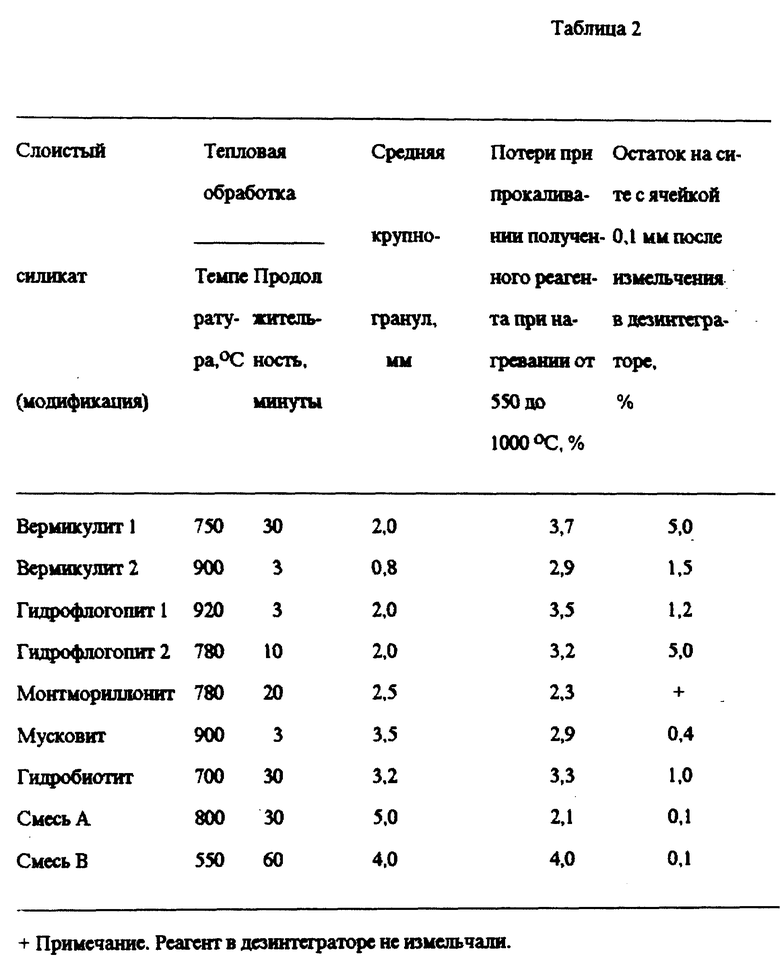

В приведенных примерах тепловое воздействие на слоистый силикат при изготовлении реагента осуществляли в электрической печи в окислительной атмосфере. Большинство образцов после обжига измельчали сухим способом в дезинтеграторе. Параметры обработки слоистых силикатов и основные характеристики полученных реагентов приведены в табл. 2. Показанная в этой таблице смесь A содержала примерно 20% глауконита и 80% сапонита, а смесь B состояла в равной мере из иллитовой глины и монтмориллонитового бентонита. Полученные реагенты в сухом виде вводили в обрабатываемые напитки или промежуточные продукты. Затем их перемешивали с помощью быстроходной пропеллерной мешалки в течение 5 - 30 мин.

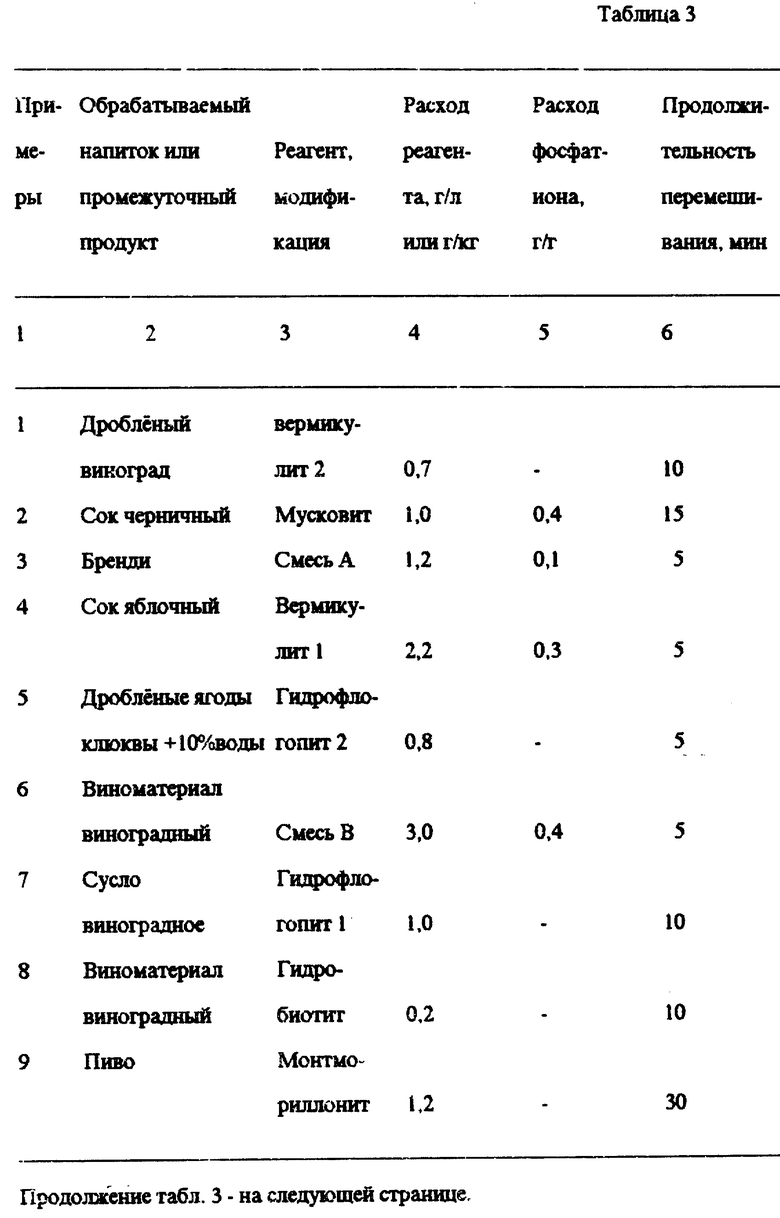

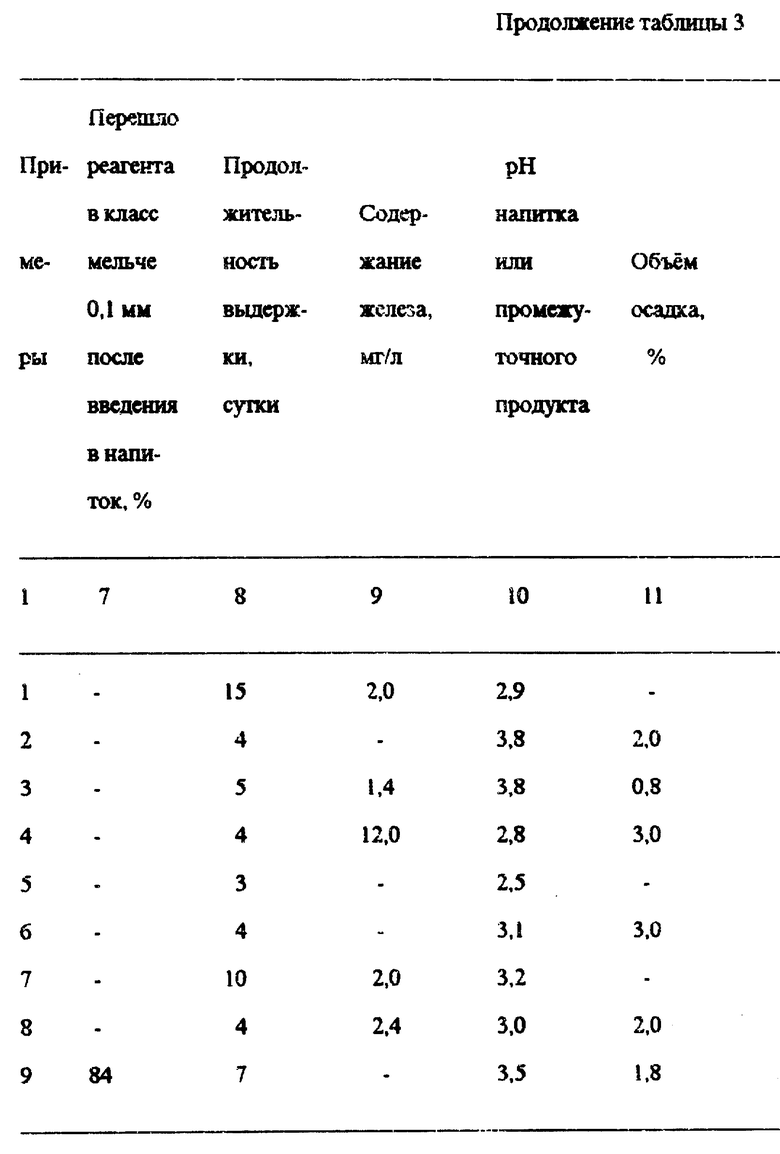

Результаты обработки могут значительно различаться между собой по длительности процесса и достигаемой степени осветления напитка, что обусловлено большим разнообразием составов обрабатываемых жидкостей и конкретными условиями проведения процесса (тип слоистого силиката, активность реагента, температура жидкости и ее объем, величина pH, условия перемешивания и т.д.). Но в любом случае достаточно надежным ориентиром служат результаты пробной оклейки в условиях, максимально приближенных к реальным. Примеры осуществления изобретения описаны ниже, а также показаны в табл. 3.

1. К 4 кг плодовой массы, полученной раздавливанием ягод винограда добавили 2,8 г вермикулита (см. табл. 2). Затем смесь перемешивали около 10 мин и выдерживали 3 сут. Сусло, отделившееся от мезги, сняли посредством сифона с осадка и дополнительно выдерживали еще 12 сут для завершения процесса брожения и предварительного осветления. После выдержки для созревания был получен виноматериал с содержанием железа 2 мг/л и pH 2,9. Испытание пробы охлаждением до температуры минус 3,5+0,5oC не выявило у виноматериала тенденции к образованию кристаллических осадков и к необратимым коллоидным помутнениям.

2. Образец мусковита для облегчения расщепления при нагреве и более полного окисления имеющихся вкраплений магнетита предварительно обработали 10% раствором перекиси водорода и выдерживали в течете 7 дней. Затем образец прокаливали при температуре 900oC, а после охлаждения измельчали в дезинтеграторе. Далее к 1 л неосветленного черничного сока добавили 1 г полученного реагента. Черничный сок и реагент интенсивно перемешивали в стеклянном стакане с помощью лабораторной пропеллерной мешалки в течение 5 мин, а затем добавили 0,4 г фосфат-иона в форме фосфата аммония и продолжали перемешивание еще 10 мин. Полученную смесь выдерживали при комнатной температуре 4 сут. За этот период напиток осветлился. Величина pH равнялась 3,8. Объем осадка - около 2 %. Нагревание пробы до 70oC подтвердило устойчивость напитка к белковым помутнениям.

3 - 9. В этих примерах обрабатывали напитки с параметрами процесса, показанными в табл. 3. Здесь же показаны результаты, полученные при опытах.

Проведенные эксперименты показали, что обработка напитка или промежуточного продукта способом по изобретению ускоряет примерно до 20% процесс осветления и стабилизации напитка, снижает остаточное количество железа в осветленной жидкости до 15 раз, позволяет получать стабильные напитки, устойчивые к кристаллическим и обратимым коллоидным помутнениям. Объем осадка, образующегося при обработке напитков способом по изобретению, был в несколько раз меньше обычного объема осадка, образующегося при использовании известных способов. Химический анализ осадков не выявил в них экологически опасных компонентов и веществ.

Промышленная применимость

Изобретение найдет применение в промышленности безалкогольных напитков на основе натуральных фруктовых и овощных соков, в винодельческой и пивоваренной промышленности. Промышленное изготовление реагента из слоистого силиката может быть легко организовано путем сооружения соответствующих установок, а применение реагента при обработке разнообразных напитков, вина и пива может быть обеспечено простыми приемами с использованием известных дозирующих устройств и мешалок различных конструкций. Возможно использование реагента в качестве рабочего вещества в проточных реакторах для обработки напитков. Полученные осадки и отходы могут быть легко утилизированы. В зависимости от состава выводимых химических веществ они могут быть пригодны или в качестве добавки в корм для скота и птицы, или в качестве компонента органоминеральных удобрений.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОБРАБОТКИ НАПИТКА ИЛИ ПОЛУФАБРИКАТА ДЛЯ ЕГО ИЗГОТОВЛЕНИЯ | 1993 |

|

RU2054474C1 |

| СПОСОБ ПОЛУЧЕНИЯ СОРБЕНТА ДЛЯ ОЧИСТКИ СТОЧНЫХ ВОД ОТ МНОГОКОМПОНЕНТНЫХ ЗАГРЯЗНЕНИЙ | 2017 |

|

RU2644880C1 |

| ПРОИЗВОДНЫЕ АЛЮМОСИЛИКАТОВ | 1995 |

|

RU2146651C1 |

| СПОСОБ ПОЛУЧЕНИЯ НИЗКОРАЗМЕРНЫХ НАПОЛНИТЕЛЕЙ ИЗ ПРИРОДНЫХ СЛОИСТЫХ МИНЕРАЛОВ ДЛЯ ПОЛИМЕРНЫХ МАТЕРИАЛОВ | 2006 |

|

RU2329285C1 |

| СПОСОБ ПОЛУЧЕНИЯ НИЗКОРАЗМЕРНЫХ НАПОЛНИТЕЛЕЙ ИЗ ПРИРОДНЫХ СЛОИСТЫХ МИНЕРАЛОВ ДЛЯ ПОЛИМЕРНЫХ МАТЕРИАЛОВ | 2004 |

|

RU2269554C1 |

| СИНТЕТИЧЕСКИЕ НАБУХАЮЩИЕ ГЛИНИСТЫЕ МИНЕРАЛЫ | 1995 |

|

RU2163224C2 |

| СПОСОБ ОСВЕТЛЕНИЯ ВИН, СОКОВ И ПОДОБНЫХ МАТЕРИАЛОВ | 1997 |

|

RU2119949C1 |

| КОМПОЗИЦИЯ ДЛЯ ОБРАБОТКИ ВОЛОС | 2007 |

|

RU2454991C2 |

| ЛИТИЙ-КОБАЛЬТ-ОКСИДНЫЙ МАТЕРИАЛ И СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ | 2011 |

|

RU2473466C1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛЮМОСИЛИКАТНЫХ ПРОИЗВОДНЫХ | 1995 |

|

RU2161065C2 |

Изобретение касается пищевой промышленности. Способ обработки напитка и промежуточного продукта для его изготовления с pH жидкой фазы менее 7 заключается в том, что к ним добавляют реагент, полученный при термической обработке слоистого силиката. Смесь перемешивают, выдерживают до завершения процессов преобразований, вызванных реагентом в напитке, затем разделяют жидкую и твердую фазы. Реагент получают, воздействуя на слоистые силикаты высокими температурами в интервале от 550 до 1000oC продолжительностью до 1 ч. Эффективность реагента возрастает в случае его предварительного изменения в сухом состоянии в дезинтеграторе или в жидкой среде, преимущественно в процессе перемешивания с обрабатываемым напитком. Слоистые силикаты для изготовления реагента выбирают из группы, включающей биотит, вермикулит, гидробиотит, гидрофлогопит, глауконит, иллит, монтмориллонит, мусковит, сапонит. Реагент для обработки напитка или промежуточного продукта содержит по меньшей мере один слоистый силикат, а также продукты его деструкции, образующиеся преимущественно вследствие удаления внутрислоевых гидроксильных групп и разрушения структуры октаэдрических слоев. Реагент должен иметь потери веса в пределах от 0,1 до 0,4% при прокаливании от 550 до 1000oC по отношению к весу реагента после прокаливания при первой температуре. Это позволяет повысить эффективность процесса осветления и стабилизации обрабатываемых напитков, а также создать процесс обработки напитка, не загрязняющий окружающую среду вредными отходами. 2 с.и 8 з.п. ф-лы, 1 ил., 3 табл.

включительно.

включительно.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| US 3436225, 20.08.69. | |||

Авторы

Даты

1999-01-27—Публикация

1994-09-30—Подача