Данное изобретение связано со способом получения гидрированных блоксополимеров, модифицированных включением в молекулярную цепь эпокси-групп, со способами их получения и использования, особенно в области, касающейся полимерных композиций и адгезионных покрытий.

Анионная полимеризация диеновых и винилароматических мономеров в присутствии катализаторов - алкильных и арильных катализаторов является уже хорошо известным способом получения "живущих полимеров".

Этот способ получения описан, например, M. Szwarc в "Carbanions, leving polymers and el. Transfer processes", Jnterscience Publisher, J. Wiley and Sons, N.J. 1956.

В частности, используя хорошо известные методики, можно получить как линейные, так и разветвленные блоксополимеры, особенно блоксополимеры полистирола и полибутадиена типа тех, что описаны в патентах США 3078254, 3244644, 3265765, 3280084, 3594452, 3766301, 3937760.

Известным же методом возможно получить мультиблочные полимеры типа:

(B1TAB2)n X и B1TA1B2A2,

описанные в патентных заявках Италии 21563 А/87 и 21042 А/90, которые заявлены автором данного изобретения, где B1 и B2 представляют собой полидиеновые, предпочтительно полибутадиеновые блоки, причем молекулярный вес блоков B2 составляет от 0,1 до 0,3 от веса блоков B1; А, A1 и A2 являются поливинилароматическими, предпочтительно полистирольными блоками, а Т представляет собой связывающий сополимерный сегмент, составленный из диеновых и винилароматических фрагментов, в то время как X представляет собой сшивающий радикал, имеющий значение, равное n.

Блоксополимер, содержание которого во всем сополимере составляет от 0 до 20%, образуется при взаимодействии растущих цепей со сшивающими агентами, такими как двухосновные карбоновые кислоты, галогенпроизводные силанов, хлорпроизводные кремния и олова и т.п.

Вышеупомянутые полимеры в зависимости от их конкретного состава и вида используют в различных областях промышленности.

Например, сополимеры общей формулы, указанной выше, имеющие низкое содержание винилароматических мономеров, пригодны для образования с маслами и смолами адгезионных смесей и обладают хорошими адгезионными и когезионными свойствами, в то время как полимеры с той же общей формулой, но имеющие высокое содержание винилароматических мономеров, дают материалы, которые пригодны для использования в качестве модификаторов для пластмасс.

Гидрирование диеновых фрагментов вышеуказанных сополимеров, особенно содержащих 1,2-полибутадиеновые фрагменты в количестве от 25 до 50 вес.%, может быть проведено в соответствии с известными способами, как описано, например в патенте США 3431323, и при этом получают материалы (SEBS) (стирол-этилен-бутен-стирольный каучук), обладающие улучшенной термостабильностью; они особенно пригодны, когда требуются повышенные рабочие температуры, например, такие, как при модификации промышленных полимеров, ударная вязкость которых улучшается добавлением этих насыщенных эластомеров; эти материалы пригодны также в тех случаях, когда необходима отличная устойчивость в критических условиях эксплуатации, как, например, при использовании в качестве адгезионных покрытий и склеивающих агентов.

Отсутствие полярных групп в молекулярной цепи этих эластомеров и более обобщенно всех гидрированных блоксополимеров типа SEBS, т.е. имеющих стирол-этилен-бутен-стирольные последовательности, отрицательно сказывается на область применения, когда важным фактором является совместимость как с полярными субстратами (стеклом и металлом) при использовании этих сополимеров в качестве адгезионных покрытий и склеивающих покрытий, так и с пластическими материалами, которые необходимо модифицировать (полиэфиры, полиамиды, полифениленокси и т.д.).

По этой причине были рассмотрены методики пост-модификации блоксополимеров, позволяющие посредством прививки вводить в насыщенную полимерную структуру полярные группы.

Указанные методики обычно описывали функционализацию этих полимерных субстратов реакцией радикалов, генерированных разложением перекисей, с реакционно-способными протонами (у вторичных и третичных атомов углерода), присутствующими в основной полимерной цепи, с последующим взаимодействием образовавшихся макрорадикалов с олефиновыми мономерами, содержащими полярные функциональные группы.

Среди олефиновых мономеров, содержащих полярные функциональные группы и используемых в вышеуказанных реакциях функционализации, мы могли сослаться на глицидилметакрилат. Европейский патент ЕР 0268981 описывает реакцию прививки полиглицидилметакриловых групп на полимерную цепь с получением полимера, в котором эпокси-группа расположена в боковой цепи полимера, и она особенно чувствительна к реакциям, вызывающим ее раскрытие, с последующим возможным образованием геля, который включает в себя всю массу реагентов, находящихся в прививочной фазе. Другие недостатки, связанные с введением глицидиловой системы в виде боковой цепи блоксополимера, заключаются в неполной конверсии вышеуказанных мономеров и/или образовании непривитых гомополимеров.

Поэтому целью данного изобретения являлось преодоление вышеуказанных недостатков известных методов функционализации.

Заявителем фактически было найдено, что введение в полимерную цепь эпокси-групп в результате воздействия перкислот на часть ненасыщенностей, как типа 1,4-цис, так и типа 1,4-транс, первоначально присутствующих в полидиеновых блоках и которые для этой цели частично прогидрировали, приводит к дополнительному и неожиданному улучшению совместимости полученных полимеров с полярными материалами, в то время как механические свойства и термоокислительная стабильность рассматриваемого полимерного субстрата остаются неизменными.

Благодаря высокой стабильности эпоксидов, имеющих вышеуказанную конфигурацию, возможно получать насыщенные полимеры, содержащие до 20% эпокси-групп в расчете на двойные диеновые связи, присутствующие в блоксополимере до его гидрирования, при этом не возникают проблемы, обусловленные образованием гелей, вызванным гидролизом оксиэтиленового цикла, и которое относится к недостаткам известного способа функционализации.

Данное изобретение связано с линейными блоксополимерами, образующимися при блоксополимеризации винилароматических и диеновых мономеров, в которых диеновые блоки были частично прогидрированы, а затем полностью эпоксидированы, и которые определяются формулой

A1 - (E1 - B1 - EPOX1) - A2 - HT - (E2 - B2 - EPOX2) (III)

где A1 и A2 представляют собой винилароматические блоки; НТ является связывающим сополимерным сегментом, состоящим из винилароматических и диеновых фрагментов и составляющим от 0 до 20% в расчете на вес всего полимера, причем ненасыщенности этого связующего сополимера были частично прогидрированы, а затем полностью эпоксидированы; (E1 - B1 - EPOX1) и (E2 - B2 - EPOX2) представляют собой этилен - бутеновые блоксополимеры, содержащие 1,4-цис- и 1,4-транс-эпоксифрагменты, образующиеся при эпоксидировании ряда ненасыщенностей, составляющих от 1 до 20% от количества первоначальных ненасыщенностей, а весовое соотношение между (E1 - B1 - EPOX1) и (E2 - B2 - EPOX2) варьируется от 0,1 до 1,0, молекулярный вес блоксополимеров, представленных формулой III, составляет от 30000 до 400000.

Более конкретно данное изобретение связано с линейными блоксополимерами, соответствующими вышеуказанной общей формуле III, в которых соотношение винилароматических и диеновых фрагментов составляет от 10/90 до 50/50, предпочтительно от 45/85 до 55/15, молекулярный вес которых составляет от 30000 до 400000, и которые получены в результате синтеза, главными стадиями которого являются:

1 / Синтез блоксополимера, имеющего формулу III

2 / Частичное гидрирование указанного сополимера

3 / Исчерпывающее эпоксидирование присутствующих ненасыщенностей.

Условия синтеза блоксополимеров, имеющих формулу III, уже известны в данной области полимерной химии.

Получение блоксополимеров, аналогичных пред-полимерам, / до частичного гидрирования и эпоксидирования исходного полимера /, описанным в данной патентной заявке, предложено, например, в патентных заявках Италии 21563 А/87 и 21042 А/90, представленных тем же заявителем.

Пред-полимер /исходный полимер/ для полимера, соответствующего общей формуле III, получают следующим способом:

а / определенные дозы смеси, диолефина и винилароматического мономера полимеризуют на первой стадии до полной или почти полной конверсии мономеров, используя метод получения живущих полимерных цепей.

На этой стадии, поскольку мономеры реагируют в соответствии с их реакционной способностью, сначала образуется диеновый блок, который будет расти до тех пор, пока количество диена станет настолько мало, что он будет диспергирован в массе стирола, что будет приводить к образованию связывающего сополимера, присоединенного к вышеуказанному диеновому блоку. Когда весь диен прореагирует, тогда происходит полимеризация стирола с образованием стирольного блока. В результате, если на этой стадии используют бутадиен и стирол, то образуется живущий полимер из трех блоков - полибутадиен-Т-А, где Т представляет собой связывающий негидрированный бутадиен-стирольный сополимер;

в / к продукту, полученному на стадии /а/, добавляют определенную дозу диена и эту смесь полимеризуют на второй стадии до полной или почти полной конверсии добавленного диена, используя метод получения живущих полимерных цепей;

с / на третьей стадии к продукту, полученному на стадии /в/, добавляют определенную дозу винилароматического мономера и полимеризуют эту смесь до полной или почти полной конверсии добавленного винилароматического мономера;

d / живущую полимерную цепь обрывают взаимодействием с веществом, генерирующим протон, например с водой;

e / из продуктов полимеризации, образующихся на третьей стадии, выделяют сополимер.

При синтезе исходного полимера для разветвленного блоксополимера, соответствующего формуле III, но без сополимерного сегмента Т / процентное содержание статистического блока НТ в конечном гидрированном эпоксидированном сополимере равно 0 /, используют следующую методику:

а / определенную дозу диена полимеризуют до полной или почти полной конверсии, используя метод получения живущих полимерных цепей;

в / к продукту, полученному на стадии /а/, добавляют определенную дозу винилароматического мономера и полимеризуют его до полной или почти полной конверсии;

с / к продукту, полученному на стадии / в /, добавляют определенную дозу диенового мономера и полимеризуют его до полной или почти полной конверсии;

d / к продукту, полученному на стадии / с /, добавляют определенную дозу винилароматического мономера и полимеризуют его до полной или почти полной конверсии;

е / живущую полимерную цепь обрывают взаимодействием с веществом, генерирующим протон /таким, как H2O/;

f / из продуктов полимеризации, полученных на стадии /d/, выделяют сополимер.

В примерах, приведенных ниже, более подробно описаны условия синтеза некоторых пред-полимеров для полимеров формулы III.

С другой стороны, данное изобретение включает в себя описание условий проведения частичного гидрирования диеновых ненасыщенностей, присутствующих в пред-полимерах / до частичного насыщения и эпоксидирования / для сополимеров, соответствующих формуле III.

Это насыщение проводят, используя катализаторы на основе никеля /главным образом нафтенат никеля или Ni-ацетилацетонат, восстановленные алкилалюминием / с целью сохранения реакционных центров для последующего эпоксидирования.

Эпоксидирование ненасыщенных полимеров является хорошо известным методом в полимерной химии /смотреть, например, Dh Schu lz и др., Rubber Chemistry and Technology 55,809 /1982/ /; обычно агентом, окисляющим двойную связь, является предварительно приготовленная перкислота или, возможно, перкислота, полученная в реакционной среде взаимодействием органических кислот и перекиси водорода, возможно в присутствии сильных кислот.

Предварительно полученные кислоты, пригодные для этой цели, включают в себя, например, надуксусную кислоту и метахлорнадбензойную кислоту, в то время как среди кислот, полученных "in situ", наилучшие результаты получены с муравьиной кислотой и ее смесями с уксусной кислотой, последнее возможно в присутствии катионной смолы, или сильной кислоты /такой как H2SO4/, или толуолсульфокислоты.

В соответствии с известными способами реакцию эпоксидирования можно подходящим образом проводить в полимерном растворе, в котором осуществляли гидрирование, или, с другой стороны, после частичного гидрирования полимер можно повторно растворить в подходящем растворителе, таком как толуол, бензол или гексан, и проводить реакцию в этом новом растворе.

Однако эпоксидирование полимеров, имеющих молекулярный вес свыше 60000, приводит к образованию к реакционной смеси гелей, особенно если в качестве растворителя используют циклогексан, а в качестве эпоксидирующего агента - надмуравьиную кислоту /смотреть, например, K. Udipi, J. of Applied Polynur Science, т.23, 3311 - 3321 (1979) /. В некоторых случаях наблюдается значительная конверсия оксиэтиленовых циклов в сложные эфиры и спирты.

Составляющей частью данного изобретения является открытие, свидетельствующее о том, что вышеотмеченные ограничения могут быть полностью преодолены, если эпоксидирование проводить на поливинилароматических-полидиеновых блоксополимерах, частично насыщенных водородом, при этом получают материалы, в которых оксиэтиленовые циклы, получающиеся при окислении 1,4-цис- и 1,4-транс-двойных связей, расположены на полимерной цепи и по этой причине практически стабильны к гидролизу в ходе реакции эпоксидирования.

Таким образом, возможно синтезировать без каких-либо ограничений в молекулярных весах продукты, содержащие до 20% негидролизованных эпокси-групп /в расчете на двойные связи, присутствующие до гидрирования/, получая при этом полимеры, описываемые формулой III.

Благодаря стабильности продуктов реакции эпоксидирование можно проводить в жестких условиях в интервале температур от 50 до 90oС /предпочтительно при 70oС/, используя, например, надмуравьиную кислоту, приготовленную "in situ": результатом является высокая скорость реакции и почти полное превращение оставшихся двойных связей в эпокси-группы.

Широко известно, что использование гидрированных стиролдиеновых сополимеров является очень благоприятным при модификации широкого диапазона смесей, состоящих из пластических полимеров, таких как полиолефины, полиэтилен: для этих смесей адгезия поверхности раздела различных полимерных фаз является фактически достаточной, так как образуется отличная дисперсия эластомера.

Если с пластическими массами, имеющими полярные структуры /поликарбонат, полиамиды, полифениленоксид . ../ смешивают стирол-диеновые сополимеры, то необходимы химические реакции и диполь - дипольные взаимодействия, пока различные полимерные фазы приобретут достаточную адгезию поверхностей раздела: использование гидрированных и эпоксидированных блоксополимеров делает возможным образование отличной дисперсии эластомера в промышленном полимере, значительно улучшая его ударную вязкость по сравнению с такими же смесями, полученными с немодифицированными полимерами.

Фактически смешивание линейных, разветвленных или мультиблочных сополимеров, представленных формулой III, с полярными пластомерами, такими как полиэтилентерефталат, политубилен-терефталат, найлон, эпоксисмолы, приводит к образованию материалов, имеющих отличную ударную вязкость.

Аналогично гидрированные стирол-бутадиеновые блоксополимеры применяют в составе с углеводородными смолами и другими добавками в композициях, используемых для склеивающих смесей. Однако, поскольку эти смеси обладают высокими когезионными свойствами и имеют неполярный характер, то они образуют склеивающие агенты с типично плохой адгезией к полярным субстратам.

Использование смесей, содержащих гидрированные и эпоксидированные блоксополимеры, для изготовления склеивающих композиций дает возможность получать продукты, обладающие отличной адгезией к полярным субстратам, при этом сохраняя когезионные свойства, присущие этим материалам.

Примеры, приведенные ниже, предназначены для иллюстрации данного изобретения, а не для того, чтобы каким-либо образом его ограничить.

Пример 1

Получение бутадиен-стирольных сополимеров

А. В реактор емкостью 2000 мл помещают при перемешивании 1200 г безводного циклогексана, содержащего 4 г тетрагидрофурана и 43 г стирола.

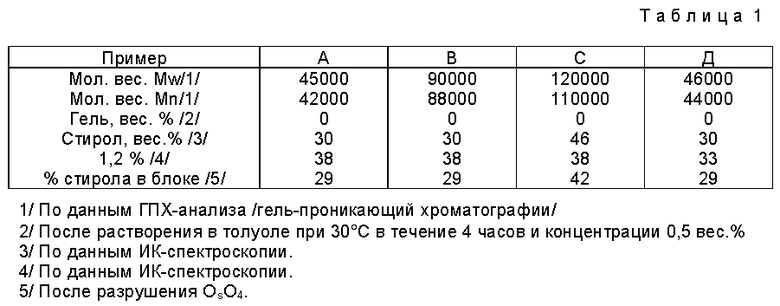

Температуру смеси доводят до 55oС, а затем добавляют к ней раствор 0,42 г н-бутиллития в н-гексане. Через 30 минут после полной конверсии стирола /температура = 60oС/ в реактор подают 101 г бутадиена с последующим повышением температуры до 100oС в течение 10 минут. К смеси добавляют раствор 0,79 г дифенилдихлорсилана в циклогексане и перемешивают ее дополнительно в течение 5 минут до завершения реакции сшивания живущих цепей. Таким образом получают сополимер А, характеристики которого приведены в таблице 1.

В. Лучеобразный полимер В, характеристики которого также приведены в таблице 1, получают по методике, описанной в предыдущем пункте, только вместо дифенилдихлорсилана используют 0,27 г SiCl4.

С. В реактор емкостью 2000 мл помещают 1200 г безводного циклогексана, содержащего 4 г тетрагидрофурана и 16 г бутадиена, а затем добавляют в него при температуре 50oС 0,42 г втор-бутиллития.

Через 10 минут, когда температура реакционной смеси достигла 55oС, к смеси добавляют 92 г стирола, а затем после повышения температуры до 58oС добавляют 92 г бутадиена. Когда конечная температура смеси стала 85oС, в реактор добавляют раствор 0,28 г SiCl4 в циклогексане; после полного сшивания живущих цепей получают полимер С типа (B1 - T - A - B2)n X, где B1 и B2 представляют собой два бутадиеновых блока, Т является связующим сегментом, а А представляет собой стирольный блок. Макромикромолекулярные характеристики полимера С приведены в таблице 1.

Д. Линейный сополимер Д получают по методике, описанной в пункте А, используя растворитель, содержащий 2 г безводного тетрагидрофурана. Характеристики сополимера Д приведены в таблице 1.

Пример 2

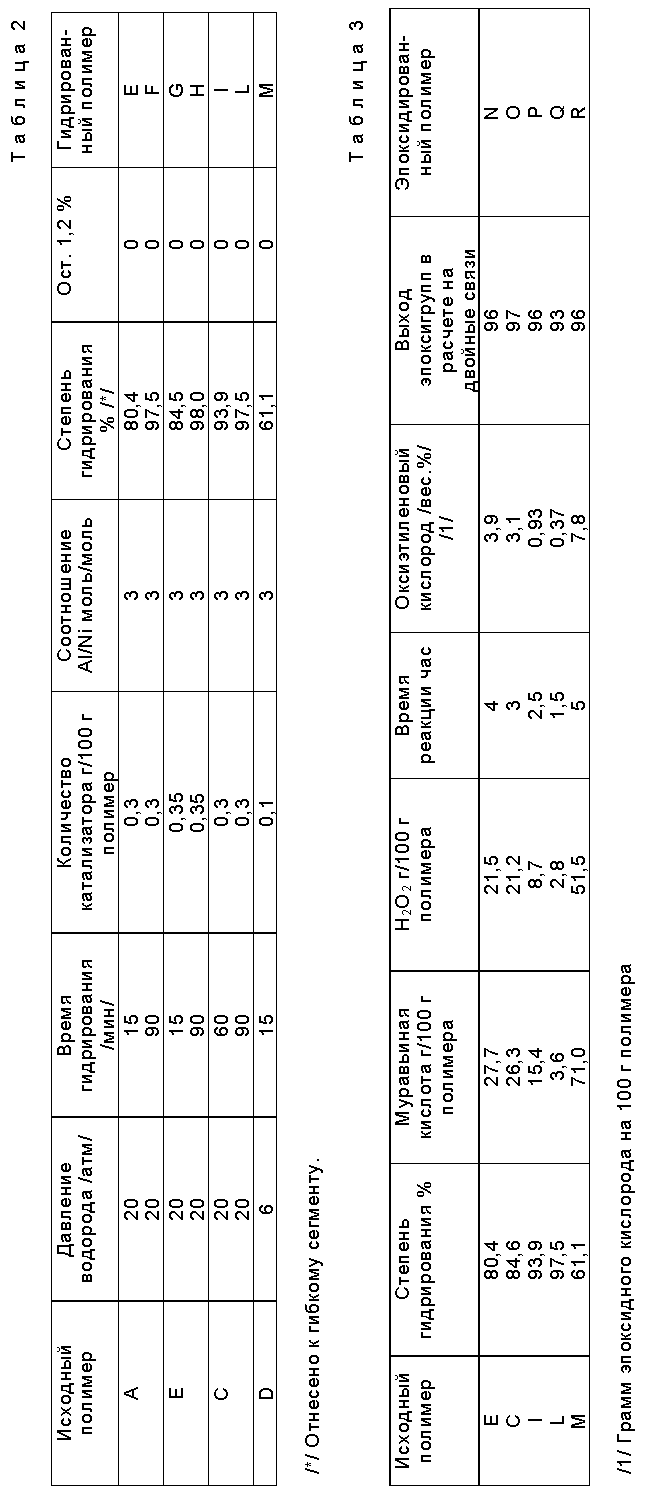

Гидрирование полимеров А, В, С и Д, получение которых описано в предыдущем примере, проводили в реакторе емкостью 1000 см3, в который в атмосфере водорода добавляли полимерные растворы.

Смесь нагревали до 60oС и добавляли к ней катализатор, полученный смешением нафтената никеля и диизобутилгидрида алюминия в циклогексане в количествах и соотношениях, указанных в таблице 2.

Смесь реагентов перемешивали в течение 15 - 90 минут и давлениях водорода от 2 до 20 ат; давление водорода зависело от степени гидрирования, которая должна быть получена.

Затем реакционную смесь переносили в реактор емкостью 2000 см3, в котором удаляли остатки катализатора промывкой подкисленной водой.

В следующей таблице приведены характеристики полученных продуктов и условия гидрирования для каждого сополимера.

В случае полимера Д промывку подкисленной водой не проводили.

Пример 3

Эпоксидирование

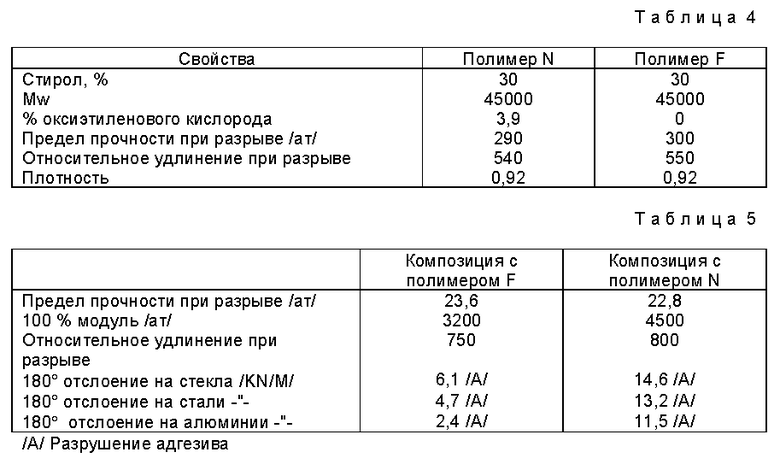

Эпоксидирование проводили к растворах полимеров в циклогексане, добавляя муравьиную кислоту и перекись водорода в мольном соотношении, равном 1. В соответствии со следующей методикой оптимальное количество муравьиной кислоты и перекиси водорода относительно двойной связи составляло между 2 и 3 /т.е. мольное соотношение/.

Растворы полимеров, к которым была добавлена муравьиная кислота, нагревали до 70oС и добавляли к ним по каплям H2O2 /28 вес.%/ в течение 5 - 30 минут, после чего растворы реагентов выдерживали при 70oС в течение 1 - 5 часов.

Таким способом завершали реакцию эпоксидировани и полностью удаляли как муравьиную кислоту, так и перекись водорода. Когда реакция эпоксидирования полимера была закончена, добавлением изопропилового спирта получали коагулированный продукт, который затем сушили в вакуумном шкафу при 60oС в течение 4 часов; волюметрическое определение содержания эпоксида проводили HBr, образующимся "in situ" при реакции тетраэтилбромида аммония с хлорной кислотой в неводном растворителе, по методу Jay /Sinal. Chem. 36, /3/, 1964, 67/.

Полимеры, полученные таким способом, не содержали нерастворимых фракций и по данным ГПХ-анализа имели молекулярно-весовые распределения очень близкие к молекулярно-весовым распределениям исходных полимеров.

В таблице 3 приведены условия получения эпоксидированных полимеров N, O, P и Q, исходя из соответствующих частично гидрированных полимеров E, G, I и L.

В случае частично гидрированного полимера М эпоксидирование проводили по ранее описанной методике, но только непосредственно в растворе, содержащем остатки катализатора после гидрирования.

Пример 4

Оценка эпоксидированных сополимеров в составах для склеивающих композиций.

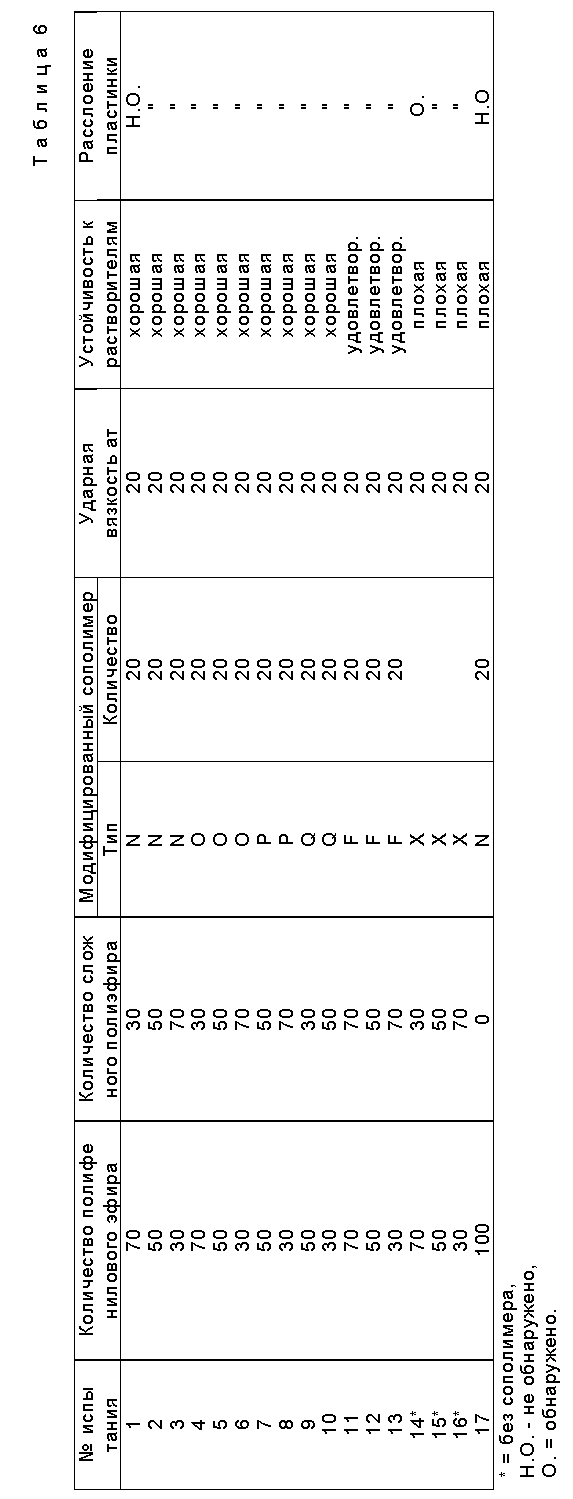

Для получения смеси, используемой в качестве склеивающей композиции /рецепт дан ниже/, использовали блоксополимеры N и F, которые были получены по методике, описанной выше, и основные характеристики которых приведены в таблице 4.

Рецепт

Состав - Количество в расчете на 100 вес.ч. каучука

Полимер - 100

Regalrez 1018 /1/ - 270

Endex 160 /2/ - 50

Jrganox 1010 /3/ - 1

Tinuvin 770 /4/ - 1

Tinuvin P /5/ - 1,5

1/ Гидрированный каучук /смола/ Hercules

2/ Ароматический каучук /смола/ Hercules

3/ Антиоксидант Ciba-Geigy

4/ Уф-абсорбер Ciba-Geigy

5/ Уф-абсорбер Ciba-Geigy

Эти смеси получали при 180oС в течение 45 минут, используя смеситель с сигма-ножами.

В таблице 5 приведены результаты, полученные при испытании адгезии /с отслоением на 180o/ на стекле, алюминия и нержавеющей стали с применением композиции, указанной в таблице 3 и содержащей полимер N или F.

Пример 5

Различные количества простого поли/2,6-диметилфенилового/ эфира, имеющего истинную вязкость в хлороформе 0,33 /30oС/, вместе со сложным полиэфиром терефталевой кислоты /производимым Nippon Unipet Co, Ztd/ и блоксополимером /модифицированным - N, O, P, Q, R, или немодифицированным - F /сушили на воздухе при 120oС в течение 5 часов, а затем смешивали в смесителе Braelender при 280oС в течение 5 минут.

Относительные соотношения компонентов в используемых смесях приведены в таблице 6.

Полученные результаты определяли следующими методами:

1/ Динамико-статическая ударная вязкость

Определяли в соответствии с В - 1330 - 1946 /при 23oС/

2/ Устойчивость к растворителям

Определяли по методу Bergen /S.P.E. Journal 667, (1962) /

3/ Расслоение пластинки

Образец, полученный горячим прессованием, изгибали, ломали, после чего визуально исследовали поверхность пластины, чтобы убедиться в ее целостности.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЛИНЕЙНЫЕ ИЛИ РАЗВЕТВЛЕННЫЕ БЛОК-СОПОЛИМЕРЫ И СПОСОБ ИХ ПОЛУЧЕНИЯ | 1993 |

|

RU2079511C1 |

| ЛИНЕЙНЫЙ ИЛИ РАЗВЕТВЛЕННЫЙ БЛОКСОПОЛИМЕР И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1992 |

|

RU2083595C1 |

| КОМПОЗИЦИЯ БЛОК-СОПОЛИМЕРОВ, СПОСОБ ПОЛУЧЕНИЯ БЛОК-СОПОЛИМЕРОВ, КЛЕЕВАЯ КОМПОЗИЦИЯ | 1995 |

|

RU2159783C2 |

| ПОЛИМЕРНАЯ КОМПОЗИЦИЯ | 1991 |

|

RU2072377C1 |

| КОМПОЗИЦИЯ | 1990 |

|

RU2022980C1 |

| СПОСОБ ДЕЗАКТИВАЦИИ РАДИКАЛЬНОЙ ПОЛИМЕРИЗАЦИИ | 1994 |

|

RU2152956C1 |

| ТЕРМОПЛАСТИЧНАЯ КОМПОЗИЦИЯ | 1991 |

|

RU2061712C1 |

| ТЕРМОПЛАВКИЙ КЛЕЯЩИЙ СОСТАВ | 1994 |

|

RU2166526C2 |

| АДГЕЗИОННЫЙ СОСТАВ, ЗАМЕЩЕННЫЙ ФУНКЦИОНАЛЬНЫМИ ГРУППАМИ, ЗВЕЗДООБРАЗНЫЙ СТИРОЛ-ИЗОПРЕНОВЫЙ БЛОК-СОПОЛИМЕР, СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1994 |

|

RU2130473C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВИНИЛАРОМАТИЧЕСКИХ СОПОЛИМЕРОВ, УСИЛЕННЫХ КАУЧУКОМ, ВИНИЛАРОМАТИЧЕСКИЕ СОПОЛИМЕРЫ | 1996 |

|

RU2161164C2 |

Линейные блоксополимеры используются в области, касающейся полимерных композиций и адгезионных покрытий. Линейные блоксополимеры, получающиеся при блоксополимеризации винилароматических и диеновых мономеров, отличающиеся тем, что диеновые блоки были частично прогидрированы, а затем полностью эпоксидированы, и эти блоксополимеры определяются формулой:

A1-(E1-B1-ЕPOX1)-A2-HT-(E2-B2-EPOX2), (III),

где А1 и А2 представляют собой винилароматические блоки;

НТ является связывающим сополимерным сегментом, состоящим из винилaромaтичecкиx и диеновых фрагментов и составляющим 0 - 20% от веса всего полимера,

причем ненасыщенности указанного связывающего сополимера были частично прогидрированы, а затем полностью эпоксидированы: (Е1-В1-ЕРОХ1) и (Е2-В2-ЕРОХ2) представляют собой этилен-бутеновые блоксополимеры, содержащие 1,4-цис и 1,4-транс эпоксифрагменты, образующиеся при эпоксидировании ряда ненасыщенностей, составляющих 1 - 20% от количества первоначальных ненасыщенностей, причем вместе эти блоксополимеры составляют 50 - 90% от веса всего сополимера, весовое соотношение между (Е1-В1-ЕРОХ1) и (Е2-В2-ЕРОХ2) варьируется от 0,1 до 1,0, а молекулярный вес блоксополимеров, соответствующих формуле, составляет от 30000 до 200000. Полученные продукты отличаются стабильностью и улучшенными физико-химическими характеристиками. 1 з.п.ф-лы, 6 табл.

A1-(E1-B1-EPOX1)-A2-HT-(E2-B2-EPOX2), (III)

или

A1 - (E1-B1-EPOX1)-A2 - (E2-B2-EPOX2), (IV)

где A1 и A2 представляет собой винилароматические блоки;

HT является связывающим сополимерным статистическим блоком, состоящим из винилароматических и диеновых мономеров, и он составляет не более 20% от веса всего линейного блоксополимера, причем ненасыщенные связи связывающего блока были частично гидрированы, а затем полностью эпоксидированы;

(E1-B1-EPOX1) и (E2-B2-EPOX2) являются этилен-бутеновыми сополимерными блоками, содержащими 1,4-цис- и 1,4-транс-расположенные эпоксидные группы, образующиеся при эпоксидировании ненасыщенных связей диеновых блоков,

при этом количество эпоксидированных ненасыщенных связей составляет от 1 до 20% от количества первоначальных ненасыщенных связей в диеновых блоках, причем вместе (E1-B1-EPOX1) и (E2-B2-EPOX2) составляют 50 - 90% от веса всего линейного блоксополимера и весовое соотношение между (E1-B1-EPOX1) и (E2-B2-EPOX2) изменяется от 0,1 до 1,0, молекулярный вес линейных блоксополимеров вышеуказанных структурных формул составляет 30000 - 200000.

| EP, 498426, А1, 1992 | |||

| Б.А | |||

| Догадкин и др | |||

| Химия эластомеров | |||

| - М.: Химия, 1981, с | |||

| Ротационный фильтр-пресс для отжатия торфяной массы, подвергшейся коагулированию, и т.п. работ | 1924 |

|

SU204A1 |

| СПОСОБ ТЕПЛОВОЙ ЗАЩИТЫ ЛЕТАТЕЛЬНОГО АППАРАТА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2002 |

|

RU2225330C1 |

| УСТРОЙСТВО УМЕНЬШЕНИЯ ЭФФЕКТИВНОЙ ПЛОЩАДИ РАССЕЯНИЯ ПОЛОСТИ КАНАЛА ДВИГАТЕЛЯ ЛЕТАТЕЛЬНОГО АППАРАТА | 2002 |

|

RU2207679C1 |

Авторы

Даты

1999-02-20—Публикация

1992-02-05—Подача