Изобретение относится к области композиционных покрытий, в частности хромовых, и может быть использовано в различных областях машиностроения для защиты изделий от высокотемпературного окисления и ползучести.

Известен электролит для нанесения композиционных покрытий на основе хрома следующего состава, г/л:

Хромовый ангидрид - 150 - 250

Серная кислота - 1,5 - 2,5

Нитрид титана - 1,5-2,0

Бромистый алюминий - 1,0-3,0

o,o-Диэтил-o-[бис-N -(β- окси-этил-п-аминофенол]тиофосфат - 1,0 - 3,0

(авт.св. СССР N 1700105, кл. C 25 D 3/04, бюл. N 47, 1991 г.)

Известный электролит отличается стабильностью и устойчивостью к окислению частиц твердой фазы. Покрытия, полученные из электролита указанного состава, имеют высокую микротвердость (до 10 - 11 ГПа) и повышенную износостойкость.

Наиболее близким по технической сущности и достигаемому результату к заявляемому решению является сульфатный электролит хромирования, содержащий, г/л:

Хромовый ангидрид - 150 - 250

Серная кислота - 1,5 - 2,5

Нитрид титана - 1,0-2,0

Бензоилпирувоилгидразинокарбонилметилпиридиний хлорид - 0,1 - 0,5

(авт.св. СССР N 1810399, кл. C 25 D 15/00, бюл. N 15, 1993 г.)

Покрытия, полученные из такого электролита характеризуются высоким сопротивлением коррозионному разрушению и повышенной микротвердостью.

Однако сопротивление указанных покрытий высокотемпературному окислению невысоко. Удельный привес массы образцов с покрытием, полученным из известного электролита, практически совпадает со значениями привеса образцов обычного электролитического хромового покрытия и составляет 17•10-2 мг/мм2 при температуре отжига 900oС. Другой недостаток электролита-прототипа - это пониженная жаропрочность полученных покрытий. Так, при нагреве покрытия до 900oC показатели микротвердости снижаются более чем на 40%.

Указанные недостатки обусловлены природой частиц твердой фазы, используемых в электролите, т.к. нитриды титана не являются жаростойкими веществами, а также незначительным содержанием (≤ 8,5%) второй фазы в хромовой матрице.

Задачей изобретения является разработка состава электролита, позволяющего получать покрытия для защиты изделий от высокотемпературного окисления и ползучести, т.е. с высокими показателями жаростойкости и жаропрочности.

Поставленная задача решается с помощью существенных признаков, указанных в формуле изобретения, а именно в известный электролит хромирования, содержащий хромовый ангидрид, серную кислоту, частицы твердой фазы и органическую добавку, вводят в качестве частиц твердой фазы ультрадисперсные частицы кремния, а в качестве органической добавки - производные фосфорилированных тиоамидов (ЖОХ, 1982, т. 52, вып. 8, c. 1776 - 1785, комплексообразующие свойства и ЖАХ, 1982, т. 37, вып. 10, с. 1739 - 1743 , экстракционные свойства) при следующем содержании компонентов, г/л:

Хромовый ангидрид - 150 - 250

Серная кислота - 1,5 - 2,5

Кремний - 3,0 - 30,0

Производные фосфорилированных тиоамидов (ПФТ) - 0,1 - 1,0

При этом для приготовления электролита используют ультрадисперсные порошки кремния с размером частиц 0,04 - 0,08 мкм.

Осаждение проводят при плотности тока 25 - 100 А/дм и температуре 45 - 70oС.

Введение в электролит хромирования ультрадисперсных порошков кремния и производных фосфорилированных тиоамидов в указанных концентрациях обеспечивает получение композиционных хромовых покрытий с одновременно высокими показателями жаростойкости и жаропрочности.

Включение в состав электролита хромирования порошка кремния в ультрадисперсном состоянии приводит к формированию в хромовой матрице силицидной фазы - Cr5Si3, образующейся в процессе электролиза.

Введение в электролит хромирования производных фосфорилированных тиоамидов способствует увеличению содержания силицидной фазы в составе покрытий.

Ниже приводим примеры, подтверждающие возможность осуществления изобретения.

Пример 1. Электролит готовят следующим образом. Хромовый ангидрид растворяют в 4/5 частях требуемой для ванны дистиллирванной воды при температуре 60 - 80oС. Затем добавляют 3/4 рассчитанного количества серной кислоты и в полученный электролит при интенсивном перемешивании вводят кремний и растворенную в отдельной порции воды органическую добавку - производные фосфорилированных тиоамидов. Доводят электролит до необходимого объема дистиллированной водой.

Пример 2. Приготовление электролита, как в примере 1.

Электролит состава, г/л:

Хромовый ангидрид - 150

Серная кислота - 1,5

Добавка (ПФТ) - 0,1

Кремний - 3,0

Пример 3. Приготовление электролита, как в примере 1.

Электролит состава, г/л:

Хромовый ангидрид - 250

Серная кислота - 2,5

Добавка (ПФТ) - 1,0

Кремний - 3,0

Пример 4. Приготовление электролита, как в примере 1.

Электролит состава, г/л:

Хромовый ангидрид - 200

Серная кислота - 2,0

Добавка (ПФТ) - 0,5

Кремний - 2,0

Пример 5. Приготовление электролита, как в примере 1.

Электролит состава, г/л:

Хромовый ангидрид - 200

Серная кислота - 2,0

Добавка (ПФТ) - 0,1

Кремний - 2,0

Пример 6. Приготовление электролита, как в примере 1.

Электролит состава, г/л:

Хромовый ангидрид - 200

Серная кислота - 2,0

Добавка (ПФТ) - 0,1

Кремний - 31,0

Пример 7. Приготовление электролита, как в примере 1.

Электролит состава, г/л:

Хромовый ангидрид - 200

Серная кислота - 2,0

Добавка (ПФТ) - 10,0

Пример 8. Приготовление электролита, как в примере 1.

Электролит состава, г/л:

Хромовый ангидрид - 200

Серная кислота - 2,0

Добавка (ПФТ) - 1,1

Кремний - 10,0

Пример 9. Приготовление электролита, как в примере 1.

Электролит состава, г/л:

Хромовый ангидрид - 125

Серная кислота - 1,5

Добавка (ПФТ) - 0,5

Кремний - 20

Пример 10. Приготовление электролита, как в примере 1.

Электролит состава, г/л:

Хромовый ангидрид - 275

Серная кислота - 2,5

Добавка (ПФТ) - 0,5

Кремний - 20,0

Пример 11. Приготовление электролита, как в примере 1.

Электролит состава, г/л:

Хромовый ангидрид - 125

Серная кислота - 1,25

Добавка (ПФТ) - 0,05

Кремний - 2,0

Пример 12. Приготовление электролита, как в примере 1.

Электролит состава, г/л:

Хромовый ангидрид - 275

Серная кислота - 2,75

Добавка (ПФТ) - 1,1

Кремний - 31,0

Испытания покрытий.

Показателем жаростойкости является удельный привес массы образцов  S•102 мг/мм2). Испытания на жаростойкость осуществляли в печи СШВЛ - 0,6 - 2 /25. Образцы нагревались постепенно с 200 до 900oC. Изменение привеса оценивали гравиметрическим способом.

S•102 мг/мм2). Испытания на жаростойкость осуществляли в печи СШВЛ - 0,6 - 2 /25. Образцы нагревались постепенно с 200 до 900oC. Изменение привеса оценивали гравиметрическим способом.

Показателем жаропрочности является изменение микротвердости при нагреве ( Δ H, ГПа). Микротвердость определяли на микротвердомере ПМТ - 3 с нагрузкой на индентор 100 г (ГОСТ 9450-76).

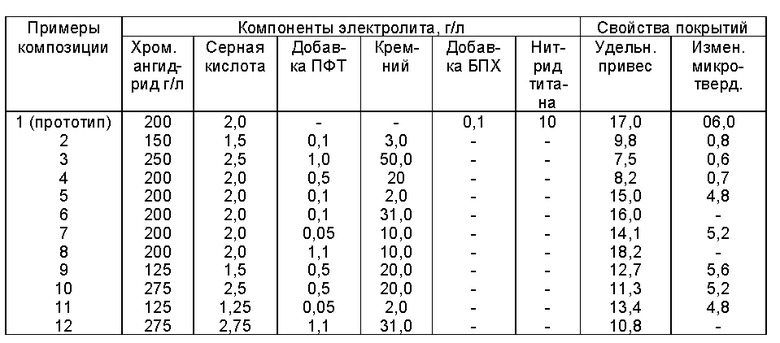

Характеристика и преимущества предлагаемого электролита, а также свойства получаемых покрытий отражены в таблице.

Как видно из приведенных данных, покрытия, полученные из предлагаемого электролита, отличаются наименьшими показателями удельного привеса и изменением микротвердости при нагреве, т.е. имеют более высокую жаростойкость и жаропрочность.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЭЛЕКТРОЛИТ ДЛЯ ЭЛЕКТРОХИМИЧЕСКОГО ОСАЖДЕНИЯ КОМПОЗИЦИОННОГО ХРОМОВОГО ПОКРЫТИЯ | 2009 |

|

RU2422563C1 |

| ЭЛЕКТРОЛИТ ДЛЯ НАНЕСЕНИЯ КОМПОЗИЦИОННЫХ ПОКРЫТИЙ НА ОСНОВЕ ХРОМА | 1997 |

|

RU2117080C1 |

| ЭЛЕКТРОЛИТ ДЛЯ ПОЛУЧЕНИЯ ПОКРЫТИЙ НА ОСНОВЕ ХРОМА | 1998 |

|

RU2130090C1 |

| ЭЛЕКТРОЛИТ ХРОМИРОВАНИЯ (ВАРИАНТЫ) | 2008 |

|

RU2392356C2 |

| ЭЛЕКТРОЛИТ ДЛЯ ХРОМИРОВАНИЯ СТАЛЕЙ, МЕДНЫХ И ТИТАНОВЫХ СПЛАВОВ | 2001 |

|

RU2187587C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННЫХ ЭЛЕКТРОХИМИЧЕСКИХ ПОКРЫТИЙ НА ОСНОВЕ ХРОМА | 2006 |

|

RU2318083C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННЫХ ЭЛЕКТРОХИМИЧЕСКИХ ПОКРЫТИЙ ИЗ САМОРЕГУЛИРУЮЩИХСЯ ЭЛЕКТРОЛИТОВ ХРОМИРОВАНИЯ | 2004 |

|

RU2283373C2 |

| ЭЛЕКТРОЛИТ ДЛЯ ПОЛУЧЕНИЯ ПОКРЫТИЙ НА ОСНОВЕ ХРОМА | 1998 |

|

RU2124073C1 |

| ЭЛЕКТРОЛИТ ДЛЯ НАНЕСЕНИЯ ХРОМОВЫХ ПОКРЫТИЙ | 2005 |

|

RU2275444C1 |

| ЭЛЕКТРОЛИТ ХРОМИРОВАНИЯ И СПОСОБ ПОЛУЧЕНИЯ ХРОМОВОГО ПОКРЫТИЯ НА СТАЛЬНЫХ ДЕТАЛЯХ | 2002 |

|

RU2231581C1 |

Изобретение относится к области композиционных покрытий, в частности хромовых, и может быть использовано в различных областях машиностроения для защиты изделий от высокотемпературного окисления и ползучести. Электролит хромирования содержит хромовый ангидрид 150-250 г/л; серную кислоту 1,5-2,5 г/л; ультрадисперсные частицы кремния 3,0-30 г/л и производные фосфорилированных тиоамидов 0,1-1,0 г/л. Предложенный электролит позволяет получить покрытия для защиты изделий от высокотемпературного окисления и ползучести, т.е. с высокими показателями жаростойкости и жаропрочности. 1 табл.

Электролит для нанесения композиционных хромовых покрытий, содержащий хромовый ангидрид, серную кислоту, частицы твердой фазы и органическую добавку, отличающийся тем, что он содержит в качестве частиц твердой фазы ультрадисперсные частицы кремния, а в качестве органической добавки - производные фосфорилированных тиоамидов при следующем содержании компонентов, г/л:

Хромовый ангидрид - 150 - 250

Серная кислота - 1,5 - 2,5

Кремний - 3,0 - 30,0

Производные фосфорилированных тиоамидов (ПФТ) - 0,1 - 1,0

| Электролит для нанесения композиционных покрытий на основе хрома | 1991 |

|

SU1810399A1 |

| DE 3531410 A1, 05.03.87 | |||

| Электролит для получения композиционных электролитических покрытий на основе хрома | 1989 |

|

SU1794113A3 |

| US 4648947 A, 10.03.87 | |||

| ДИСПЕРГАТОР | 2012 |

|

RU2549090C2 |

| DE 3636797 A1, 07.05.87. | |||

Авторы

Даты

1999-02-20—Публикация

1997-06-16—Подача