Настоящее изобретение касается труб из сплава на основе циркония, используемых в ядерном реакторе для сборки топливных элементов. Такие трубы могут применяться, в частности, для изготовления оболочек топливных сердечников, наружней части таких оболочек или даже трубчатых направляющих для размещения в них сердечников, входящих в состав пусковых групп.

Часто для изготовления таких оболочек применяют трубы из сплава, именуемого "Циркалой 4" (Zircaloy 4), содержащего в основном цирконий, 1,2 - 1,7 вес.% олова, 0,18 - 0,24 вес.% железа, 0,07 - 0,13 вес.% хрома и 0,10 - 0,16 вес. % кислорода. Были также предложены многочисленные сплавы, содержащие указанные элементы, в частности сплавы, в которых хром заменен полностью или частично на ванадий и/или в которых содержание кислорода превышает указанную выше величину, соответственно при снижении содержания некоторых других вводимых элементов.

Требуемыми свойствами трубы в качестве оболочки являются, в частности, хорошая коррозионная стойкость к воде под большим давлением и при высокой температуре, ограниченная ползучесть в течение длительного срока, длительное сохранение механических свойств, ограниченное увеличение размеров под действием облучения и пониженная чувствительность по отношению в литию; однако такие свойства должны обеспечиваться постоянно, а используемый сплав должен обладать, с металлургической точки зрения, свойствами, позволяющими на разных стадиях обработки (особенно при прокатке) сводить брак до приемлемой величины.

Стойкость сплавов "Циркалой" под действием радиации является фактором, препятствующим совершенствованию условий эксплуатации ядерных реакторов в направлении продления срока службы, в частности, по причине общей коррозии.

Цель изобретения состоит, в частности, в создании трубы с улучшенными свойствами, которая способна рекристаллизовываться в том случае, когда требуется прежде всего хорошая устойчивость ползучести, или находиться с металлургической точки зрения в ненапряженном состоянии, которую рентабельнее изготавливать при жестких размерных допусках (особенно при придании овальной формы) и которая более стойка к общей коррозии.

С этой целью предложена труба из сплава на основе циркония, содержащего, вес. %: 1 - 1,7 олова, 0,55 - 0,8 железа, 0,20 - 0,60 по меньшей мере одного из элементов: хром или ванадий и 0,10 - 0,18 кислорода, причем содержание углерода и кремния контролируется и составляет соответственно от 50 до 200 промилле и от 50 до 150 промилле остальное содержание сплава - цирконий и неизбежные примеси. В своем окончательном состоянии труба является либо ненапряженной, либо рекристаллизованной в зависимости от требуемых свойств.

Ванадий присутствует, главным образом, в мелкодисперсных выделениях в виде Zr(Fe, V)2; хром также присутствует в выделениях в виде Zr(FE, Cr)2.

Повышенное соотношение Fe/(V+Cr), способное превысить 3/1, позволяет еще больше увеличить стойкость к коррозии в среде, содержащей литий. Как правило, такое соотношение приближается к 2/1. Вообще предпочтительно применять либо только хром, либо только ванадий, а не оба в сочетании.

Выбор точного состава в пределах приведенного диапазона определяется свойствами, имеющими приоритетное значение. Часто сплав с содержанием 1,3% Zn, 0,60% Fe, 0,25 V или Cr, 0,14 промилле Si является удачным компромиссом.

Присутствие ванадия снижает охрупчивание от поглощенного водорода и повышает коррозионную стойкость в водной среде при высоких температуре и давлении даже в условиях локального вскипания.

При необходимости максимально возможного снижения ползучести на начальной фазе применения внутри реактора целесообразно повысить содержание олова, углерода и/или кислорода. Содержание углерода свыше 100 промилле целесообразно с точки зрения ползучести, но при содержании более 200 промилле становится значительным явление разбухания под действием радиации. Содержание кремния "контролируется" в целях использования его эффекта регулировать структуру и положительного влияния на коррозионную стойкость.

Повышенная сумма трех элементов (Fe+V+Cr) ведет к уменьшению зерна в структуре сплава, что является фактором положительной коррозионной стойкости под нагрузкой, пластичности после воздействия радиации, механических свойств и обрабатываемости. Такая сумма часто составляет не менее 0,70%.

Изобретение касается, кроме того, способа получения трубы из указанного выше сплава, при котором последовательно производят отливку слитка, ковку до получения сплошного бруса, закалку нагретого, как правило, индукцией бруса в воде до фазы β, при необходимости отжиг до фазы α при температуре от 640 до 760oC (предпочтительно при температуре около 730oC), волочение прошитой заготовки с получением трубной заготовки, при необходимости отжиг до фазы α при температуре от 600 до 750oC (предпочтительно при температуре около 650oC), последовательные операции холодной прокатки труб, сопровождающиеся уменьшением толщины с промежуточными отжигами в атмосфере инертного газа или в вакууме при температуре от 640 до 760oC, предпочтительно при температуре около 730oC для первых двух отжигов и около 700oC при последующих, и конечный отжиг в атмосфере инертного газа или в условиях вакуума при температуре от 450 до 500oC (предпочтительно при температуре около 485oC) для получения ненапряженной структуры и при температуре от 565 до 630oC (предпочтительно при температуре около 580oC) для получения рекристаллизованного состояния. Совокупность операций по термообработке предпочтительно должна быть такой, чтобы параметр термообработки ΣA составлял от 10-18 до 10-16, причем ΣA равен произведению времени  в часах на экспоненту (-40000/Т), где Т взято по Кельвину.

в часах на экспоненту (-40000/Т), где Т взято по Кельвину.

Первый отжиг после закалки предпочтительно проводить при температуре около 730oC, второй после волочения предпочтительно при температуре около 650oC.

Полученная таким образом труба более не подвергается термообработке, изменяющей структуру ее материала, до момента ее использования в качестве трубчатой оболочки или трубчатой направляющей. Кроме того, предусмотрены операции обработки поверхности и затем проведение испытания. Обработка поверхности может производиться, в частности, в виде пескоструйной обработки и химической очистки с последующей промывкой. Обработка поверхности может быть дополнена полированием с применением колеса. Контроль осуществляется визуальный классический, ультразвуковой и/или посредством тока Фуко.

Другие признаки будут лучше поняты при ознакомлении с описанием отдельных вариантов выполнения изобретения.

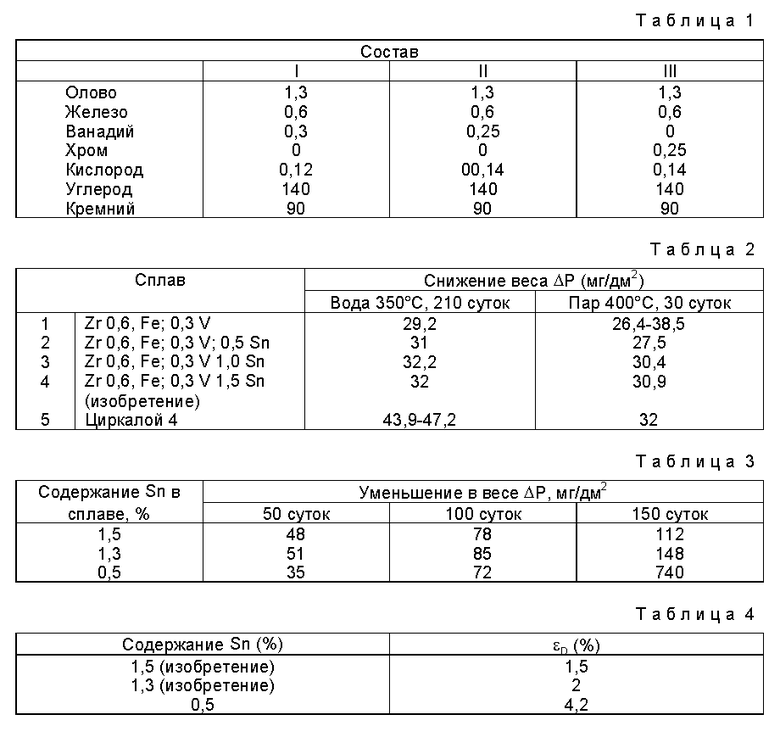

Были найдены следующие, представляющие интерес химические составы (см. табл. 1).

Остальные компоненты составляли цирконий и примеси.

Исходный сплав применялся в виде слитка. В результате ковки или прокатки из него получали брус, который после нагрева до фазы β закаляли в воде с контролируемой скоростью для перевода в альфа-область, например скорость охлаждения составляли от 5oC у секунду до 30oC в секунду до температуры приблизительно менее 800oC. Отжиг после закалки производили при температуре ниже 800oC с целью предупреждения перехода фазы α в фазу β. После обработки трубной заготовки и нагрева ее до температуры от 600 до 750oC производили волочение. Тянутая заготовки, при необходимости отожженная при температуре ниже 800oC, подвергается затем холодной прокатке в несколько последовательных проходов для получения трубы требуемой толщины с использованием промежуточных отжигов в атмосфере аргона, каждый из которых длится три часа для обеспечения оптимального ΣA. Практически требуется от четырех до пяти проходов для получения массивных трубчатых оболочек с необходимыми диаметром и толщиной. В заключение проводится окончательный отжиг в инертной среде при температуре около 485oC в течение 3 часов в том случае, когда требуется получить ненапряженную структуру, и при температуре около 580oC в течение 2 часов, когда требуется рекристаллизованное состояние.

Испытания проводились на образцах с целью сопротивления сплавов согласно изобретению с разным содержанием олова со сплавами типа Циркалой-4.

Общая коррозия

Испытания на рекристаллизованных образцах проводились в автоклаве в среде пара и воды.

Результаты приведены в нижеследующей табл. 2.

Полученные результаты, в частности по сплаву 4 согласно изобретению, показывают, что повышение содержания олова с 0 до 1,5% не оказывает влияния на стойкость к общей коррозии в среде пара и воды.

Коррозия в среде лития и сопротивление ползучести

Влияние содержания олова на коррозионную стойкость сплавов типа Циркалой 4 в среде гидроокиси лития исследовалось в воде с содержанием 70 промилле лития при 360oC. Результаты приведены в табл. 3.

Очень положительное влияние повышенного содержания олова (от 1,2 до 1,5%) на коррозионную стойкость в среде гидроокиси лития было установлено на сплавах, полученных согласно изобретению.

Повышенное содержание олова оказалось благоприятным и для ползучести данного сплава. Действительно, замеры диаметральной ползучести εD при 400oC в течение 240 часов и при давлении 130 МПа, проводившиеся на ненапряженном сплаве, дали следующие результаты, приведенные в таблице 4.

Полученные результаты показывают квазилинейное соотношение между содержанием олова и показателями ползучести.

Труба используется для оболочки или трубчатой направляющей сборки топливных элементов и характеризуется тем, что сплав содержит 1,0-1,7 вес.% олова, 0,55-0,8 вес.% железа, 0,20-0,60 вес.%. Кроме того, сплав содержит по меньшей мере один из элементов: хром или ванадий и 0,10-0,18 вес.% кислорода. При этом содержание углерода и кремния составляет соответственно от 100 до 180% и от 50 до 120%, остальное - цирконий и неизбежные примеси. В результате уменьшается размер зерен в структуре сплава. 11 з.п.ф-лы, 4 табл.

и от 50 до 120

и от 50 до 120 остальное - цирконий и неизбежные примеси.

остальное - цирконий и неизбежные примеси. углерода и 90

углерода и 90 кремния.

кремния.

| DE 3805124 A, 1989 | |||

| US 3150972 A, 1964 | |||

| 0 |

|

SU212351A1 | |

| US 5278882 A, 1994 | |||

| Устройство для регулирования притока воды в водоочистительной установке | 1949 |

|

SU85553A1 |

| Самойлов А.Г | |||

| и др | |||

| Дисперсионные твэлы | |||

| Материалы и технология | |||

| - М.: Энергоиздат, 1982, т | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Прибор с двумя призмами | 1917 |

|

SU27A1 |

Авторы

Даты

1999-02-20—Публикация

1996-01-26—Подача