Настоящее изобретение относится к сплавам на основе циркония, предназначенным для создания элементов топливной сборки ядерного реактора, используемого с обычной водой, таких, как оболочки стержней ядерного топлива или направляющие трубы сборки или даже листовой прокат, такой, как плиты с сеткой крепежных и установочных отверстий.

Настоящее изобретение находит в особенности значительное, хотя и не исключительное применение в области изготовления герметизирующих труб для топливных стержней, предназначенных для реакторов с водой под давлением, в которой особенно высока опасность коррозии, а также в области изготовления тонких полосовых материалов, используемых для структурных элементов топливных сборок таких реакторов. Изобретение относится также к способу изготовления таких элементов.

В заявке на патент РСТ WO 99/50854 предложен сплав на основе циркония, содержащий также по массе, кроме неизбежных примесей, 0,03-0,25% в целом, с одной стороны, железо и, с другой стороны, по меньшей мере один из элементов группы, образованной хромом и ванадием, включающий 0,8-1,3% ниобия, менее 2000 ч/млн. олова, 500-2000 ч/млн. кислорода, менее 100 ч/млн. углерода, 5-35 ч/млн. серы и менее 50 ч/млн. кремния, причем соотношение содержания железа, с одной стороны, к содержанию хрома или ванадия, с другой стороны, составляет от 0,5 до 30.

Изобретение основано на результатах наблюдений, полученных изобретателями в процессе систематического изучения интерметаллических фаз и кристаллографической структуре этих фаз, которые появляются, когда варьируют относительные содержания железа и ниобия, тогда как содержания олова, серы и кислорода описаны в вышеуказанной заявке. Оно также основано на установлении экспериментальным путем, что природа и кристаллографическая структура интерметаллических фаз, содержащих цирконий, железо и ниобий, оказывают значительное влияние на коррозионную стойкость в различных окружающих средах.

В частности, было найдено, что присутствие соединений Zr (Nb, Fe)2, имеющих кристаллическую структуру с гексагональной пространственной решеткой, и фазы βNb по существу уменьшает коррозию в водной среде, существующей в большинстве реакторов с водой под давлением.

Настоящее изобретение в особенности относится к получению сплава, позволяющего изготавливать элементы, состав которого может быть оптимально приспособлен к предусматриваемым условиям использования и не носит чрезмерно затрудняющих стадий изготовления.

Согласно этой цели, изобретение относится в особенности к сплаву на основе циркония, содержащему также, по массе, кроме неизбежных примесей, 0,02-1% железа, 0,8-2,3% ниобия, менее 2000 ч/млн. олова, менее 2000 ч/млн. кислорода, менее 100 ч/млн. углерода, 5-35 ч/млн. серы и 0,01-0,25% в целом хрома и/или ванадия, причем соотношение R содержания ниобия минус 0,5% к содержанию железа, необязательно дополненному содержанием хрома и/или ванадия, составляет величину выше 2,5. Часто предпочтительно соотношение, превышающее 3. В целях достижения особенно высокой стойкости к постоянной коррозии предпочтительным является содержание железа, не превышающее 0,35%.

Выбор соотношения R проистекает из наблюдения того факта, что фаза с гексагональной пространственной решеткой не появляется до тех пор, пока соотношение между содержанием Fe (и также Cr и V, если они присутствуют) и содержанием Nb, являющимся таким, что R превышает пороговую величину, которая немного зависит от содержаний других элементов и температуры, но составляет тем не менее выше 2,5.

Содержание кислорода преимущественно контролируют таким образом, что оно составляет от 1000 ч/млн. до 1600 ч/млн.

Изобретение относится также к способу изготовления трубы, согласно которому:

- изготавливают брус из сплава на основе циркония, содержащего также, по массе, кроме неизбежных примесей, 0,02-1% железа, 0,8-2,3% ниобия, менее 2000 ч/млн. олова, менее 2000 ч/млн. кислорода, менее 100 ч/млн. углерода, 5-35 ч/млн. серы и 0,01-0,25% в целом хрома и/или ванадия, причем соотношение содержания ниобия минус 0,5% к содержанию железа, необязательно дополненному содержанием хрома и/или ванадия, составляет величину выше 2,5;

- после нагревания до температуры 1000-1200°С брус подвергают резкому охлаждению водой;

- после нагревания до температуры 600-800°С заготовку подвергают экструзии;

- заготовку подвергают холодной прокатке путем по меньшей мере двух проходов для получения трубы при осуществлении промежуточных термообработок при температуре 560-620°С; и

- осуществляют конечную термообработку при температуре 560-620°С, причем все термообработки осуществляют в инертной атмосфере или в вакууме.

Конечная термообработка позволяет получить трубу в рекристаллизованном состоянии, которое промотирует предел ползучести без изменения природы фаз.

В случае вышеописанного способа сосуществуют осадки фазы βNb и интерметаллическое соединение с гексагональной пространственной решеткой типа Zr (Nb, Fe, Cr, V)2.

Сплав может быть также использован для получения плоских элементов. Эти элементы также используют в рекристаллизованном состоянии и они могут быть изготовлены путем следующей последовательности операций:

- получают заготовку из сплава на основе циркония, содержащего также, по массе, в сочетании с неизбежными примесями, 0,02-1% железа, 0,8-2,3% ниобия, менее 2000 ч/млн. олова, менее 2000 ч/млн. кислорода, менее 100 ч/млн. углерода, 5-35 ч/млн. серы и менее 0,25% в целом хрома и/или ванадия, причем соотношение содержания ниобия минус 0,5% к содержанию железа, необязательно дополненному содержанием хрома и/или ванадия, составляет величину выше 2,5;

- заготовку подвергают холодной прокатке, путем по меньшей мере трех проходов, при осуществлении промежуточных термообработок и конечной темообработки;

- причем одну из этих промежуточных термообработок или предварительную термообработку до первого прохода через валки в холодном виде осуществляют в течение длительного периода времени, составляющего по меньшей мере 2 часа при температуре ниже 600°С; и

- любую термообработку, следующую за длительной термообработкой, и, в особенности, конечную рекристаллизационную обработку, осуществляют при температуре ниже 620°С.

Изобретение относится также к применению вышеуказанного сплава для изготовления элементов ядерных реакторов с водой под давлением, которая содержит менее 3,5 ч/млн. лития.

Существование интерметаллических соединений, которое обусловлено присутствием железа в достаточном количестве, и особенно существование Zr (Nb, Fe)2, снижает количество осадков ниобия в β-фазе, однако, также содержание ниобия в твердом растворе, и приводит к хорошей стойкости при постоянной коррозии при температуре 400°С, которая является типичной температурой, преобладающей в реакторах. В случае соотношения Fe/Nb ниже 0,25 фаза βNb едва присутствует.

Присутствие хрома и/или ванадия в качестве очень частичной замены железа и/или ниобия в интерметаллических осадках типа Zr (Nb, Fe, Cr, V)2 не оказывает заметного влияния на коррозию при температуре 400°С. Повышенная коррозионная стойкость при температуре 400°С в особенности наблюдается, если сумма (Fe+Cr) составляет величину, по меньшей мере, 0,03%.

В общей сложности сплав вышеуказанного типа, используемый в рекристаллизованном состоянии для повышения его сопротивления биаксиальной ползучести в случае труб и склонности к штамповке металлического листа, обладает характеристиками, устанавливаемыми путем регулирования соотношения железо: ниобий, однако, которые, тем не менее, являются благоприятными; в частности, он обладает высокой коррозионной стойкостью в водной среде при высокой температуре, причем стойкость становится все выше, если выбирают высокое содержание железа, допускаемое за счет высокого содержания ниобия.

Он также обладает высоким пределом ползучести благодаря присутствию олова, которое содержится в очень незначительном количестве, и благодаря легированию кислородом в количестве ниже 2000 ч/млн., который тогда не оказывает вредного воздействия на коррозионную стойкость.

В случае современных реакторов нижеуказанные диапазоны значений особенно полезны в сплаве на основе циркония, содержащего также, по массе, кроме неизбежных примесей: 1-1,8 мас.% ниобия, 0,1-0,3 мас.% железа, 0,15-0,20 мас.% олова, 0,01-0,1 мас.% хрома и/или ванадия, 1000-1600 ч/млн. кислорода, менее 100 ч/млн. углерода и 5-35 ч/млн. серы.

Вышеприведенные характеристики и другие будут более ясно видны при ознакомлении с нижеследующим описанием предпочтительных вариантов осуществления, данных в качестве примера, не ограничивающего объема притязаний изобретения. В описании даны ссылки на сопровождающие его фигуры, на которых:

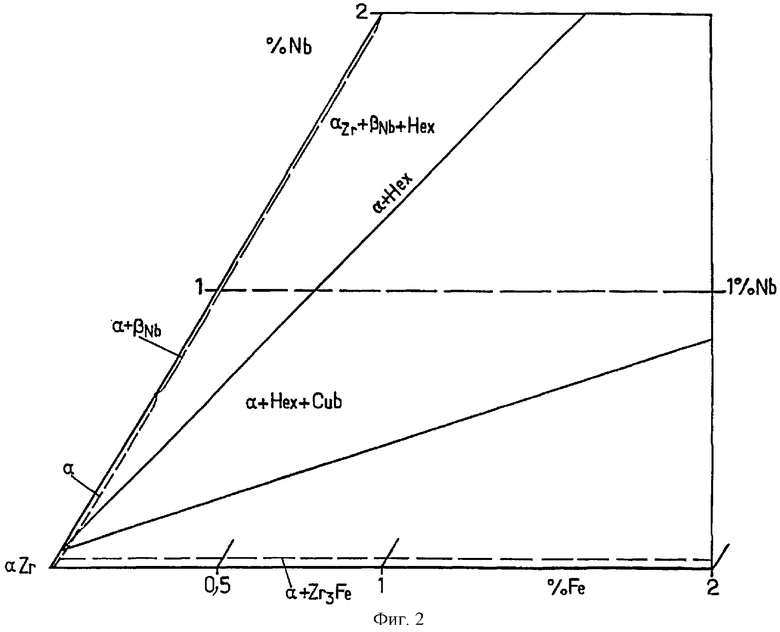

- на фигуре 1 представлена тройная диаграмма, показывающая интерметаллические соединения и микроструктуры, которые появляются в разных зонах сплава в случае содержания олова 0,2% при температуре в интервале от 560°С до620°С;

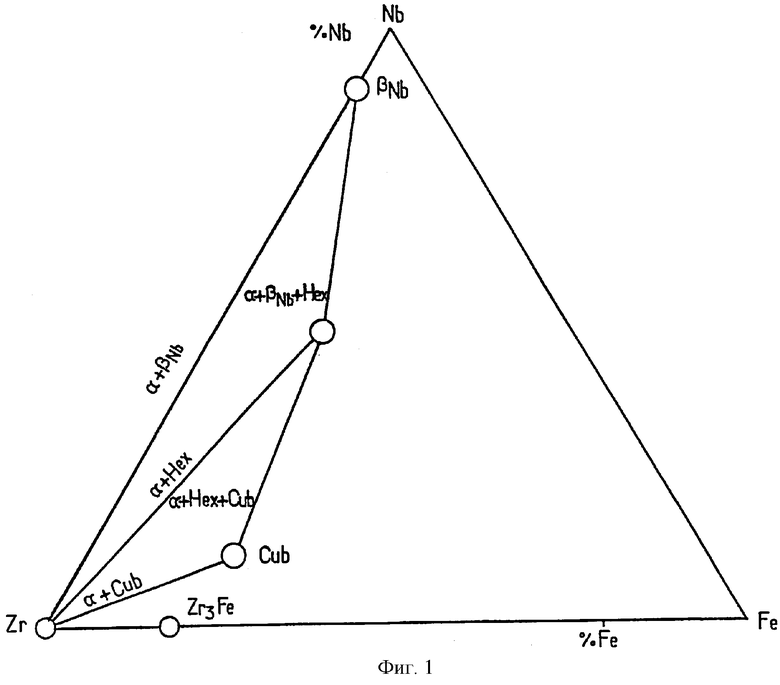

- на фигуре 2 в увеличенном масштабе представлена часть диаграммы.

Содержания С, Si и О2 по существу идентичны для всех образцов и ниже вышеуказанных максимальных значений. Содержание олова составляет 0,2% и содержание серы составляет 10 ч/млн.

Образцы были изготовлены путем пирометаллургических процессов при температуре, не превышающей 620°С, причем любая обработка при превышении этого вышеуказанного значения температуры процесса экструзии снижает коррозионную стойкость при повышенной температуре.

Представленная на фигуре 1 тройная диаграмма для соотношений Fe/Nb ниже примерно 0,3 показывает наличие зоны, в которой сосуществуют фаза αZr (кроме фазы βZr, которая является очень неблагоприятной с точки зрения коррозионной стойкости), осадки фазы βNb и интерметаллическая фаза Zr (Nb, Fe)2, которая имеет гексагональную структуру.

Соединения, соответствующие соотношению (Nb - 0,5%)/(Fe+Cr+V) выше порогового значения, которое всегда выше 2,5, применяют, когда основным явлением, с которым нужно бороться, является постоянная коррозия в находящейся при высокой температуре воде с низким содержанием лития.

В случае высокого соотношения Fe/Nb, вплоть до содержания ниобия порядка 50%, которое выше более, чем на порядок, величины используемых количеств, также появляется соединение (Zr, Nb)4 Fe2, которое является гранецентрированным кубическим.

Когда условия применения делают желательным наличие интерметаллических соединений, которые имеют исключительно или преимущественно гексагональную структуру, найдено, что результат достигают путем выбора соотношения Fe/Nb ниже 0,3 при соблюдении соотношения (Nb - 0,5%)/(Fe+Cr+V)>2,5.

Изучение тройной диаграммы показывает, что при низких содержаниях Fe и Nb содержание Nb в твердом растворе изменяется вместе с содержанием Fe, при остающимся постоянным содержании Nb содержание Fe также изменяется.

Как только содержание Fe превышает 60-70 ч/млн. в случае сплава согласно настоящему изобретению, появляется гексагональная форма Zr (Nb, Fe)2, которая заменяет фазу βNb при массовом соотношении Nb/Fe, по существу равном 2,3.

Затем появляется кубическое гранецентрированное соединение (Zr, Nb)4 Fe2, соответствующее соотношению Nb/Fe, по существу равному 0,6.

Эта кубическая фаза (Zr, Nb)4 Fe2 начинает появляться в случае, когда:

Диаграмма показывает, что при одновременном возрастании содержания Nb и Fe достигают более высокой плотности интерметаллических фаз, которая промотирует коррозию в водной среде.

В следующей таблице представлено влияние увеличения содержания железа, которое не уменьшает постоянную коррозию в случае сплава с 1% ниобия, причем содержание других элементов такие, как указанные выше.

пар с температурой 415°С, 311 дней, 105 бар

Изобретение относится к области атомной техники. Сущность изобретения: сплав на основе циркония для создания элементов топливной сборки содержит: 0,02-1% железа, 0,8-2,3% ниобия, менее 2000 ч/млн. олова, менее 2000 ч/млн. кислорода, менее 100 ч/млн. углерода, 5-35 ч/млн. серы и 0,01-0,25% в целом хрома и/или ванадия, а также неизбежные примеси. Причем соотношение R между содержанием ниобия минус 0,5% и содержанием железа, необязательно дополненным содержанием хрома и/или ванадия, составляет величину выше 2,5. Герметизирующая труба и листовой прокат для топливных стержней ядерного реактора выполняются из сплава в рекристаллизованном состоянии. Применение сплава для изготовления элементов топливной сборки ядерного реактора с водой под давлением. Способ изготовления труб, предназначенных для образования целой или наружной части оболочки стержня ядерного топлива или направляющей трубы для топливной сборки ядерного реактора изготавливают брус из сплава на основе циркония. После нагревания до температуры 1000-1200°С брус подвергают резкому охлаждению водой, а после нагревания до температуры 600-800°С заготовку подвергают экструзии. Заготовку подвергают холодной прокатке при осуществлении промежуточных термообработок при температуре 560-620°С и осуществляют конечную термообработку при температуре 560-620°С. Преимущества изобретения заключаются в простоте изготовления и повышении качества изделий. 5 н. и 6 з.п. ф-лы, 2 ил., 1 табл.

| Приспособление в пере для письма с целью увеличения на нем запаса чернил и уменьшения скорости их высыхания | 1917 |

|

SU96A1 |

| RU 97106171 А, 20.05.1999 | |||

| US 5278882 А, 11.01.1994 | |||

| САМОЙЛОВ А.Г | |||

| и др | |||

| Дисперсионные твэлы | |||

| Материалы и технология | |||

| - М.: Энергоиздат, 1982, т.1, с.27-53. | |||

Авторы

Даты

2005-09-27—Публикация

2000-09-28—Подача