Предлагаемое изобретение касается специальных трубок, изготовленных из того или иного сплава на основе циркония и используемых, в частности, для формирования либо всей оболочки ядерного топливного стержня целиком, либо только наружной части этой оболочки. Данное изобретение касается также способа изготовления таких трубок.

До настоящего времени главным образом использовались оболочки для ядерных топливных стержней, изготовленные из циркониевого сплава, известного под названием "Циркалой 4" ("Zircaloy 4"). Этот сплав кроме собственно циркония дополнительно содержит олово, железо и хром. Были предложены и многочисленные другие химические составы циркониевых сплавов с диапазонами содержания различных элементов, зачастую столь широкими, что они сразу представляются специалисту в данной области техники чисто умозрительными или даже спекулятивными.

В частности, были предложены различные химические составы циркониевых сплавов с содержанием ниобия в таком широком диапазоне, что сопротивление термической ползучести для максимальных величин оказывается весьма посредственным при использовании любых металлургических способов обработки в процессе изготовления таких сплавов.

Были также предложены сплавы, содержащие кроме циркония, в частности, олово, предназначенное для улучшения характеристик сопротивления ползучести, и железо.

Цель данного изобретения состоит, в частности, в том, чтобы предложить трубки упомянутого выше типа, обладающие удовлетворительными характеристиками ползучести и высокой коррозионной стойкостью даже в литиевой среде при высоких температурах, позволяющие снизить процент производственного брака при их изготовлении и пригодные для использования с целью формирования оболочек или направляющих трубок ядерных топливных сборок.

Одной из причин упомянутого производственного брака при изготовлении таких трубок является образование в процессе их термомеханической обработки трещин или разрывов, которые приводят к появлению дефектов, делающих эти трубки непригодными для использования. Такая опасность существует, в частности, для трубок из циркониевых сплавов с достаточно высоким содержанием олова.

Для достижения поставленных целей данное изобретение предлагает, в частности, трубку, изготовленную из сплава на основе циркония, содержащего дополнительно от 0,8 до 1,8 весовых процентов ниобия, от 0,2 до 0,6 весовых процентов олова и от 0,02 до 0,4 весовых процентов железа, причем упомянутый сплав находится в рекристаллизованном состоянии или в отпущенном состоянии в зависимости от того, чему в данном случае необходимо способствовать: повышению коррозионной стойкости или сопротивлению ползучести.

Предлагаемый циркониевый сплав характеризуется содержанием углерода в диапазоне от 30 до 180 ppm, содержанием кремния в диапазоне от 10 до 120 ppm и содержанием кислорода в диапазоне от 600 до 1800 ppm.

Относительно высокое содержание ниобия, во всех случаях превышающее предел растворимости (примерно 0,6%), придает данному сплаву повышенную сопротивляемость коррозии в водной среде при высоких температурах. Используемый в качестве единственной добавки к цирконию ниобий при указанном выше процентном содержании придает сплаву выгодные, но недостаточные характеристики ползучести. Олово, совместно с ниобием, улучшает сопротивление ползучести, а также коррозионную стойкость сплава в водной литиевой среде, без опасности образования трещин и разрывов в процессе прокатки в том случае, когда содержание олова в сплаве не превышает 0,6% по весу. Содержание железа, доходящее до 0,4% по весу, обеспечивает компенсацию неблагоприятного влияния олова на общую коррозию.

Указанные выше процентные содержания различных элементов в составе предлагаемого циркониевого сплава учитывают то обстоятельство, что допуски и изменения процентного содержания элементов в составе одного и того же слитка приводят к тому, что пределы могут быть достигнуты даже для специфических номинальных значений содержания в более узком интервале. Так, например, номинальные процентные содержания ниобия в диапазоне от 0,84% до 1,71% по весу могут привести в одном и том же слитке к локальным процентным содержаниям ниобия в диапазоне от 0,8% до 1,8% в зависимости от того, верхняя или нижняя часть слитка рассматривается в данном случае.

В дополнение к упомянутым выше элементам данный сплав содержит также различные неустранимые примеси, процентное содержание которых всегда весьма мало.

Было отмечено, что номинальные процентные содержания в диапазоне от 0,9% до 1,1% для ниобия, от 0,25% до 0,35% для олова и от 0,2% до 0,3% для железа дают особенно предпочтительные результаты.

Вследствие относительно небольшого процентного содержания олова в данном сплаве его рекристаллизация в процессе изготовления может быть осуществлена при относительно низкой температуре, не превышающей 620oC, что оказывает благоприятное влияние на коррозионную стойкость в горячем состоянии и на ползучесть.

Данное изобретение предлагает также способ изготовления трубки, предназначенной для формирования оболочки ядерного топливного стержня или направляющей трубки для ядерной топливной сборки. Начальная фаза изготовления такой трубки из предлагаемого сплава может быть аналогичной начальной фазе изготовления, обычно используемой для сплавов типа "Циркалой 4". Зато заключительные фазы изготовления отличаются от обычных и в них используется, в частности, только термическая обработка рекристаллизации при относительно низких температурах.

Предлагаемый способ, в частности, может содержать следующие этапы:

- формируют пруток, изготовленный из сплава на основе циркония, имеющего упомянутый выше химический состав;

- осуществляют закалку упомянутого прутка в воде после его нагревания до температуры в диапазоне от 1000oC до 1200oC;

- вытягивают упомянутый пруток до состояния трубчатой заготовки после его нагрева до температуры, имеющей величину в диапазоне от 600oC до 800oC;

- производят отжиг упомянутой вытянутой трубчатой заготовки при температуре, имеющей величину в диапазоне от 590oC до 650oC;

- прокатывают в холодном состоянии упомянутую заготовку за по меньшей мере четыре прохода для получения трубки с выполнением промежуточных термических обработок при температуре в диапазоне от 560oC до 620oC.

Степень рекристаллизации в предпочтительном варианте реализации возрастает от одного этапа к другому для уменьшения размера зерна.

Обычно осуществляют заключительную термическую обработку при температуре в диапазоне от 560oC до 620oC в том случае, когда данный сплав должен быть в рекристаллизованном состоянии, и при температуре в диапазоне от 470oC до 500oC в том случае, когда данный сплав или изготовленная из него трубка должны быть использованы в состоянии снятия внутренних напряжений.

Полученный таким образом сплав обладает устойчивостью к общей коррозии в водной среде при высокой температуре, репрезентативной для условий эксплуатации в ядерном реакторе с водой под давлением, сопоставимой с устойчивостью к общей коррозии известных цирконий-ниобиевых сплавов с достаточно высоким содержанием ниобия. Сопротивление полученного таким образом сплава термической ползучести существенно превышает сопротивление термической ползучести для упомянутых выше сплавов и сопоставимо с сопротивлением термической ползучести для лучших сплавов типа "Циркалой 4".

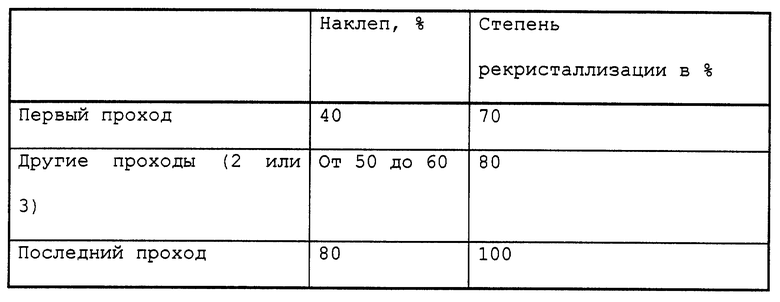

В качестве примера практической реализации предлагаемого изобретения был изготовлен сплав, содержащий в дополнение к цирконию от 0,9% до 1,1% по весу ниобия, от 0,25% до 0,35% по весу олова и от 0,03% до 0,06% по весу железа. Последовательность металлургической обработки этого сплава содержала прокатку в четыре цикла, между которыми выполнялась термическая обработка в течение двух часов при температуре 580oC. Степень наклепа или деформирования и степень рекристаллизации при этом имели значения, приведенные в таблице.

Специальные дополнительные испытания были выполнены для того, чтобы определить влияние содержания железа и олова на сплавы, содержащие 1% ниобия и имеющие содержание углерода, кремния и кислорода в указанных выше пределах. Эти испытания проводились на листовых образцах, которые подвергались обработке, соответствующей Σ A на уровне 5,23 • 10-18. Обработка завершалась рекристаллизацией при температуре 580oC.

Испытания на коррозионную стойкость осуществлялись:

- при температурах 500oC, 415oC и 400oC в среде водяного пара,

- при температуре 360oC в воде с содержанием 70 ppm лития.

Результаты проведенных испытаний представлены на чертежах, на которых:

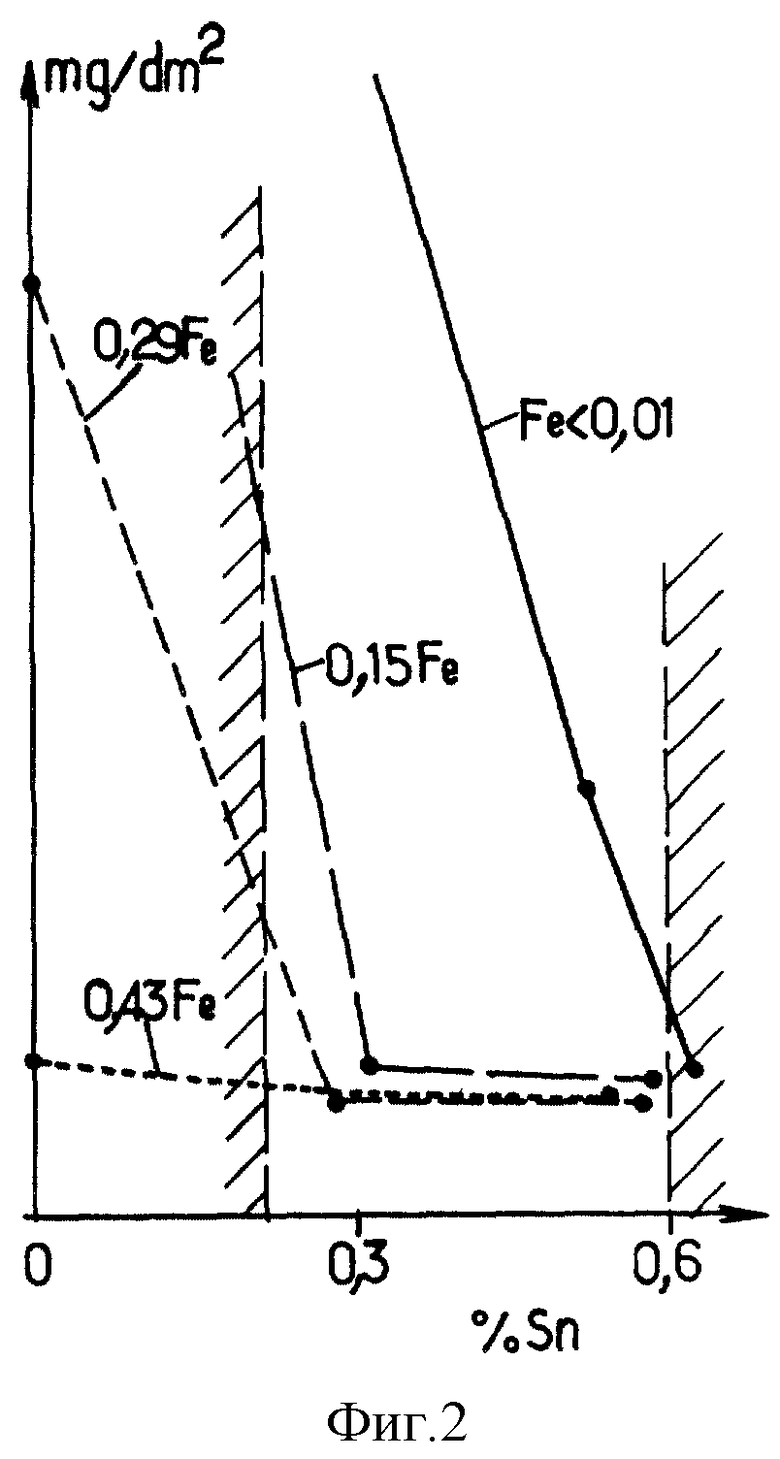

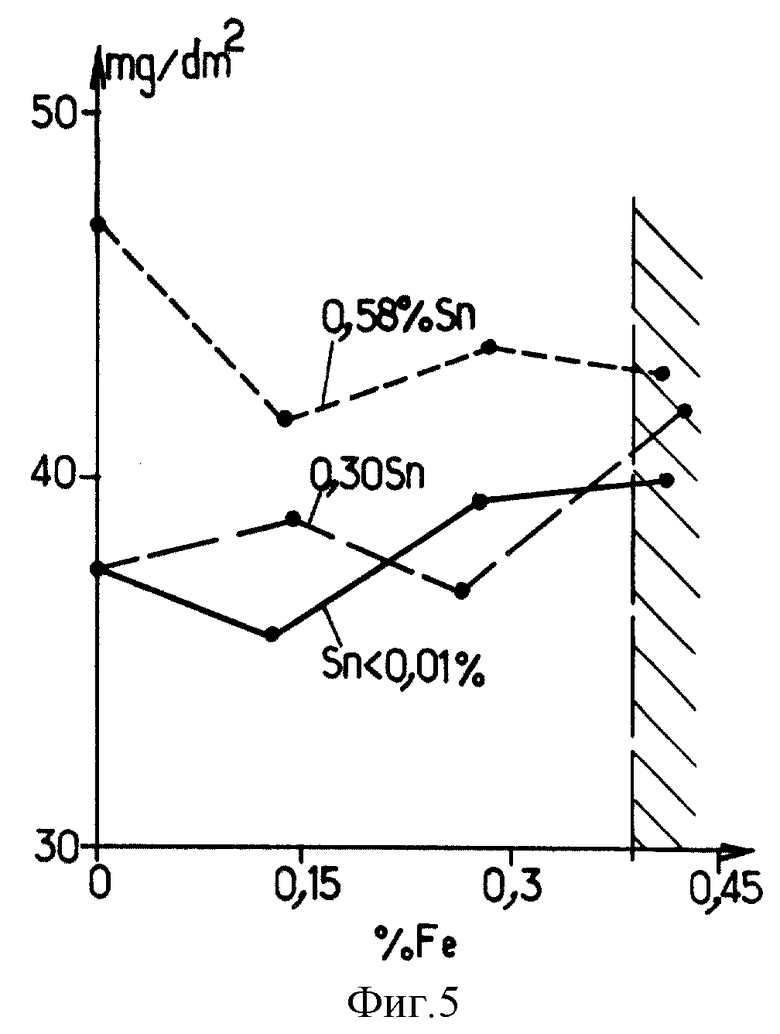

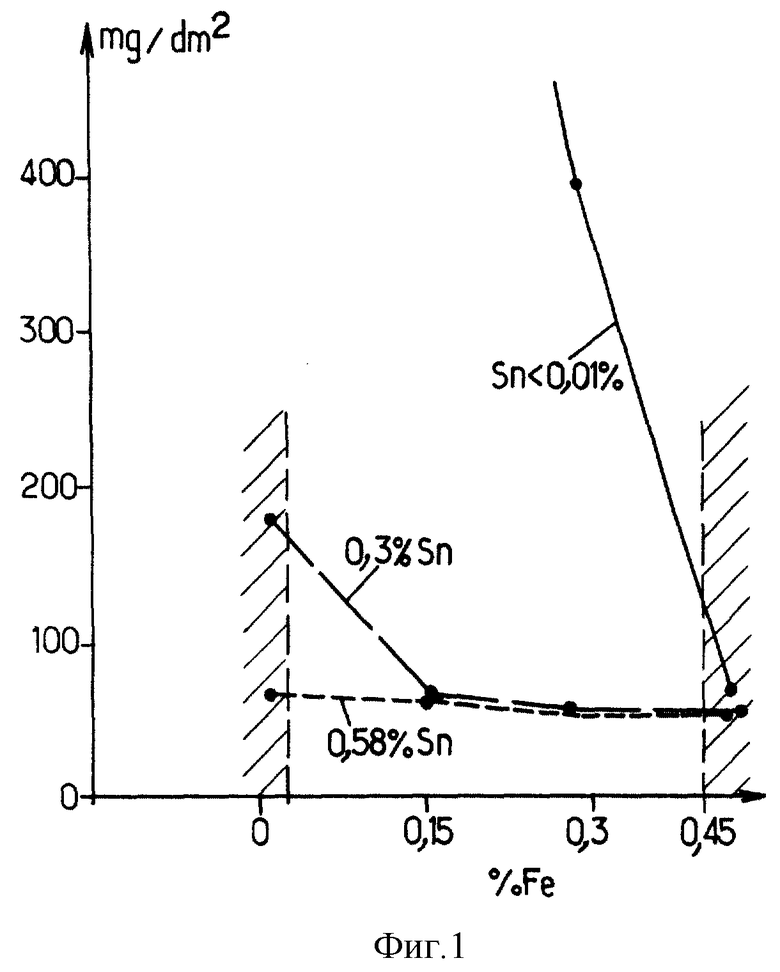

- фиг. 1 и 2 представляют выигрыш в весе сплавов в соответствии с предлагаемым изобретением после выдержки в течение 140 суток в литиевой воде при температуре 360oC для различных величин содержания олова и железа;

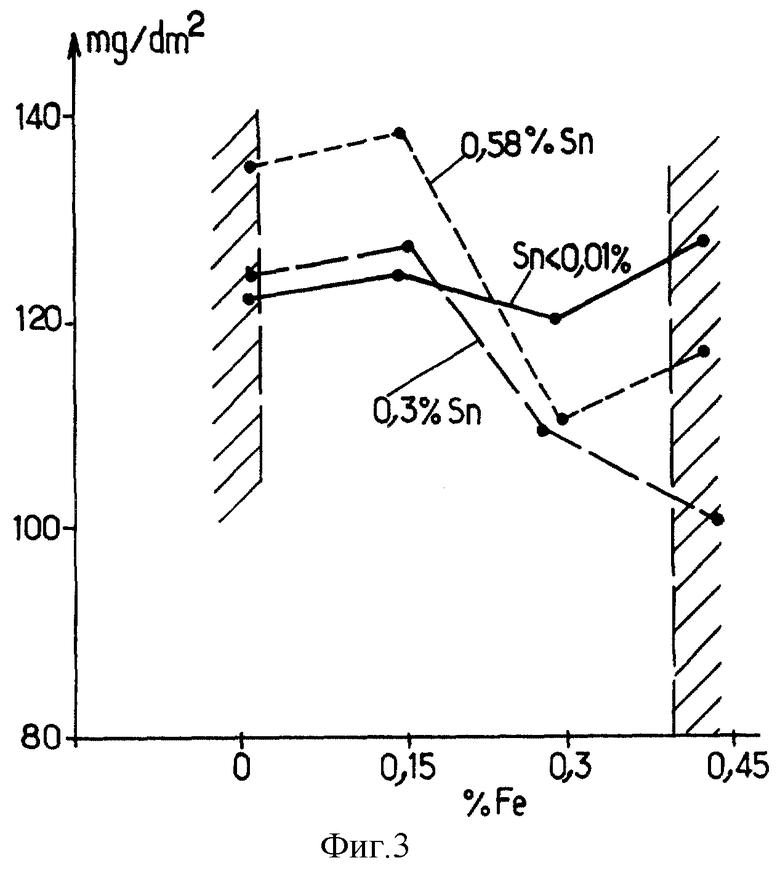

- фиг. 3 представляет выигрыш в весе, репрезентативный для однородной коррозии, после выдержки в течение 132 суток при температуре 400oC в среде водяного пара;

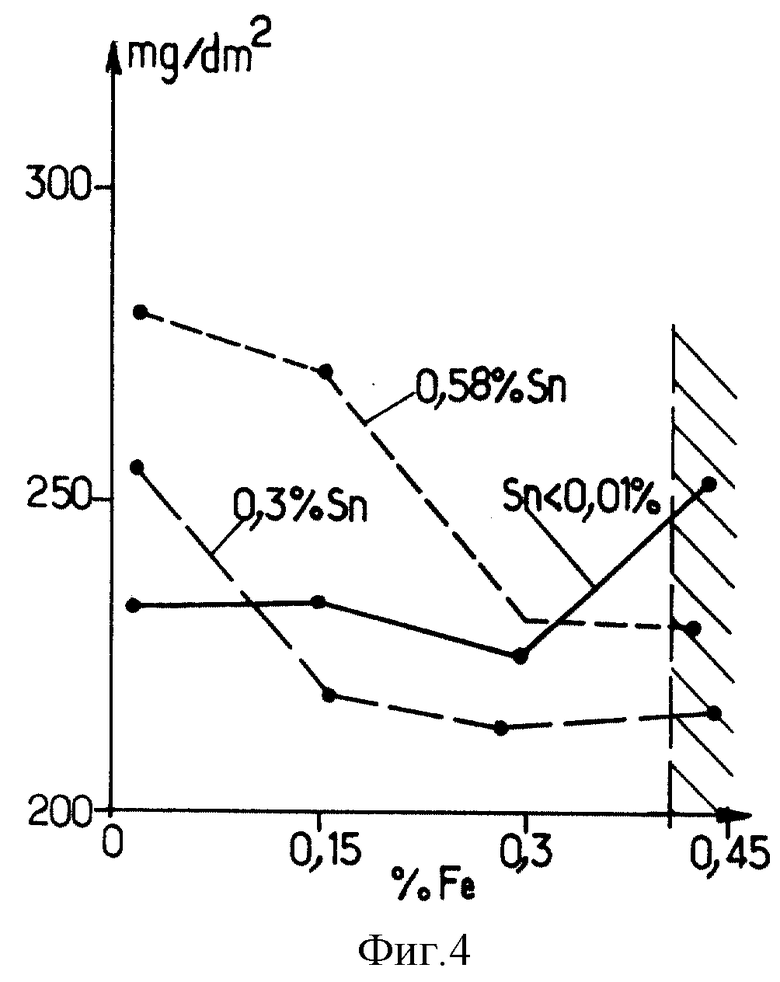

- фиг. 4, аналогичная фиг. 3, соответствует выдержке на протяжении 155 суток при температуре 415oC;

- фиг. 5, также аналогичная фиг. 3, соответствует выдержке в течение 24 часов в среде водяного пара при температуре 500oC и репрезентативной для узелковой коррозии;

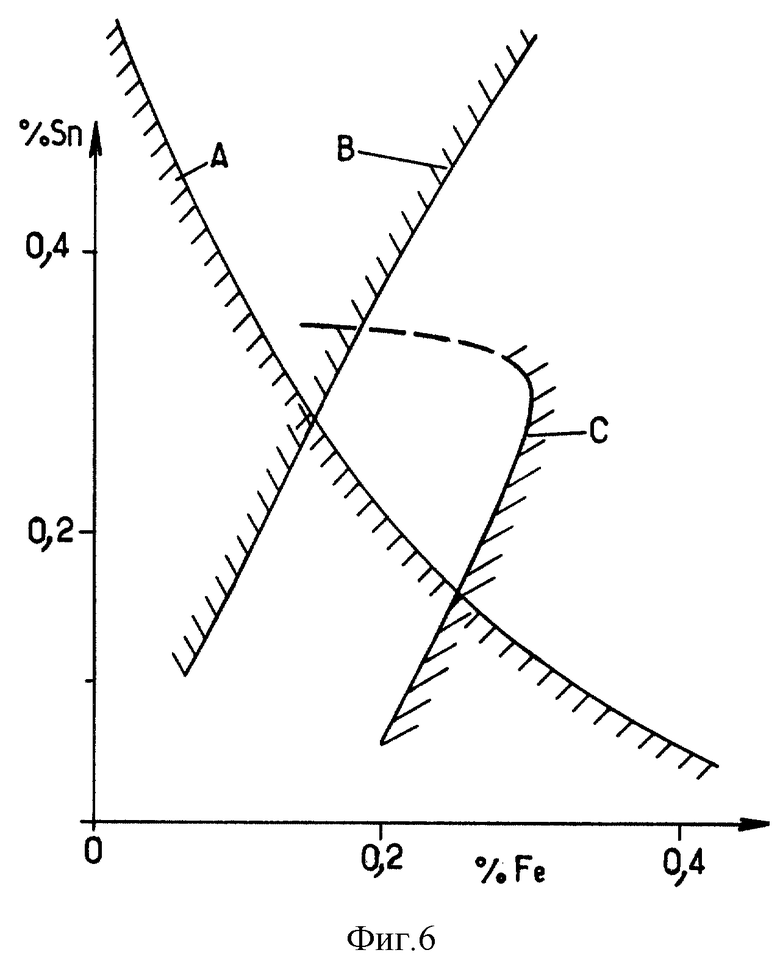

- фиг. 6 представляет собой схему, показывающую границы зон особенно благоприятного сопротивления коррозии в различных условиях, выявляя особенную выгоду диапазонов содержания от 0,2% до 0,3% для олова и от 0,15% до 0,3% для железа в том, что касается коррозионной стойкости данного сплава.

Фиг. 1 и 2 показывают отсутствие улучшения коррозионной стойкости в литиевой воде при содержании в данном сплаве более 0,6% олова и более 0,2% железа.

Фиг. 3 и 4 показывают преимущество относительно высокого содержания железа в данном сплаве, превышающего 0,2%, для улучшения коррозионной стойкости в среде водяного пара при температурах 400oC и 415oC и снижения неблагоприятного влияния относительно высокого процентного содержания олова в данном сплаве. Эти фигуры показывают также, что благоприятные результаты, наблюдаемые для сплавов в соответствии с предлагаемым изобретением, теряются в том случае, если содержание олова оказывается слишком малым или нулевым.

И, наконец, фиг. 5 показывает, что постепенное ухудшение сопротивляемости по отношению к узелковой коррозии наблюдается при увеличении процентного содержания олова без того, что наличие железа может существенно улучшить соответствующие характеристики. Фиг. 5 показывает также, что при содержании олова более 0,6% по весу коррозия ускоряется и что в условиях приемлемого содержания олова коррозия увеличивается при увеличении содержания железа более 0,3% по весу.

Из совокупности полученных таким образом результатов следует, что выгодный диапазон химического состава данного сплава с точки зрения сопротивления коррозии представляет собой диапазон, ограниченный тремя кривыми, показанными на фиг. 6. При этом кривая А ограничивает зону, которая представляется интересной в том, что касается коррозионной стойкости в воде при температуре 360oC с содержанием 70 ppm лития, то есть в условиях, более суровых, чем те условия, которые имеют место в реальном ядерном реакторе, в том, что касается содержания лития.

Кривая В ограничивает зону удовлетворительной коррозионной стойкости в среде, паров литиевой воды при температуре, немного превышающей 400oC.

И, наконец, кривая C соответствует приблизительно границе приемлемых процентных содержаний в том, что касается сопротивляемости узелковой коррозии в среде водяного пара при температуре порядка 500oC.

Можно выйти за пределы ограниченной таким образом зоны в том случае, когда некоторые из упомянутых типов коррозии являются менее критичными.

Изобретение: для формирования всей оболочки в целом или только наружной части оболочки топливного стержня для ядерного реактора или направляющей трубки для топливной сборки ядерного реактора для получения удовлетворительных характеристик ползучести и высокой коррозионной стойкости трубки даже в литиевой среде при высоких температурах, снижения производственного брака. Сущность изобретения: трубка изготовлена из сплава на основе циркония, который содержит 0,8 - 1,8 вес.% ниобия, 0,2 - 0,6 вес.% олова и 0,02 - 0,4 вес.% железа, а также 30 - 180 ppm углерода, 10 - 120 ppm кремния и 600 - 1800 ppm кислорода. Способ содержит следующую последовательность операций: формирование прутка из сплава; после нагрева до 1000 - 1200oC проводят закалку прутка в воду; после нагрева до 600 - 800oC вытягивают пруток до получения заготовки; тянутую заготовку отжигают при 590 - 650oC; заготовку подвергают холодной прокатке по меньшей мере за четыре прохода для получения трубки с применением промежуточных термообработок при 560 - 620oC и проводят заключительный этап термообработки. 2 с. и 6 з.п.ф-лы, 6 ил., 1 табл.

| СПОСОБ ИСПЫТАНИЯ ОБРАЗЦОВ СВАРНЫХ СОЕДИНЕНИЙ | 1975 |

|

SU533073A1 |

| RU 93004440 A, 20.07.1995 | |||

| МАТЕРИАЛ НА ОСНОВЕ ЦИРКОНИЯ | 1993 |

|

RU2032759C1 |

| ВЯЖУЩЕЕ | 2010 |

|

RU2458876C2 |

| УСТРОЙСТВО для ДОЗИРОВАНИЯ МАЛЫХ ОБЪЕМОВ СЖИЖЕННЫХ ГАЗОВ | 0 |

|

SU195155A1 |

| Элеватор | 1987 |

|

SU1460185A1 |

Авторы

Даты

2001-08-20—Публикация

1996-07-22—Подача