Изобретение относится к металлургии, в частности к изысканию отбеленного чугуна, который используется для отливки прокатных валков чистовых клетей сортопрокатных станов.

Целью изобретения является уменьшение анизотропии износостойкости по глубине отбеленного рабочего слоя и улучшение критерия отбеливаемости.

Чугун содержит компоненты при следующем соотношении, мас.%:

Углерод3,60-4,00

Кремний0,40-0,60

Марганец0,25-0,45

Сера0,10-0,16

Фосфор0,40-0,60

Сурьма0,03-0,07

ЖелезоОстальное

Углерод по мере увеличения содержания его в чугуне повышает твердость отбеленного слоя за счет возрастания в его структуре количества цементита и снижения анормальности перлита, уменьшает склонность чугуна к трешинообразованию и увеличивает его раскнсленность. Поэтому нижний предай его содержания увеличен с 2,7 до 3,6 мас.%. При содержании углерода менее 3,6 мас.% снижается износостойкость чугуна и возрастает брак литья, а при повышении его более 4,0 иас.% снижается отбеливаемо сть чугуна, возрастает транскрис- таплнчнопь макроструктуры и уменьшается прочное ь.

м

С©

&

Кремний, обладая сильной графити- зирующей способностью, является основным регулятором величины отбеленного рабочего слоя. В связи с необходимостью компенсации отбеливающего влияния повышенного количества марганца и дополнительно введенной сурьмы нижний предел содержания кремния в чугуне увеличен с 0,20 до 0,4 .мас.%. Являясь сильным феррити- эатором структуры чугуна, кремний увеличивает степень анормальности перлита, а поэтому его верхний предел снижен с 0,80 до 0,60 мас.%. При содержании кремния менее 0,40 мас.% возрастает количество карбидной составляющей в микроструктуре валков, что приводит к увеличению склонности к трещинообразованию и уменьшению прочности шеек. При повышении его концентрации более 0,60 мас.% увеличивается анизотропия износостойкости в отбеленном рабочем слое, а отбеливаемость чугуна снижается настолько, что становится за- туднительным получение валков с величиной отбела, соответствующей требованиям технических условий.

Марганец снижает степень анормальности перлита и повышает степень его дисперсности. Поэтому пределы его содержания увеличены от 0,10-0,20 до 0,25-0,45 мас.%. При содержании его менее 0,25 мас.% увеличивается анизотропия износостойкости по глуби не отбеленного рабочего слоя и снижается прочность шеек, а при повышении более 0,45 мас.% увеличиваются транскрнсталличность и протяженность переходной макроструктурной зоны, что приводит к повышению склонности к трещинообразованию и снижению сопротивляемости валков поломкам.

Сера по мере увеличения содержания ее в чугуне повышает твердость и глубину отбеленного рабочего слоя в связи с взрастанием количества цементита и степени дисперсности перлита. При содержании серы менее 0,10 мас.% влияние ее незначительно, а ири увеличении содержания серы более 0,16 мас.% возрастает количество не связанной в сульфид марганца (избыточной) серы и она, выделяясь в виде легкоплавкого пленочного суль фида железа на междендритных границах, способствует трещинообразованию

Фосфор снижает анизотропию износостойкости по глубине отбеленного

10

15

20

25

35

,

401944

рабочего слоя валков, а также предотвращает образование в отливках валков горячих трещин. При этом влияние его на трещинообразование носит экстремальный характер (экстремум - наибольшая склонность к трещинообразованию при содержании 0,18-0,35 мас.%). При содержании фосфора менее 0, мас.% увеличивается склонность к образованию трещин, а влияние его на анизотропию износостойкости незначительно. Увеличение содержания фосфора более 0,60 мас.% приводит к выдегению включений фосфидной эвтектики в виде сплошной сетки на меж- дендритных границах, что является причиной снижения прочности чугуна.

Сурьма увеличивает отбеливаемость чугуна, интенсивно снижает в его структуре степень анормальности перлита. При содержании сурьмы менее 0,03 мас,% еа влияние на структуру и свойства чугуна проявляется незначительно, а при повышении содержания более 0,07 мас.% возрастает количество карбидной фазы в шейках валков и снижается их прочность.

В чугуне предлагаемого состава влияние сурьмы в установленных пределах 0,03-0,07 мас.% на анизотропию износостойкости определяется взаимообусловленным влиянием входящих в него элементов. Например, анизотропия износостойкости снижается и при повышении концентрации фосфора, что связано с повышением его ликвидации в глубинных слоях отбеленного слоя с образованием в них включений фосфидной эвтектики, твердость которых выше твердости перлита. Поэтому, несмотря на различное влияние этих элементов на структуру, влияния их на анизотропию суммируются. Однако сурьма также является ликвирующим элементом, обогащающим фосфидную эвтектику, поэтому при концентрации фосфора более 0,60 мас.% и сурьмы более 0,07 мас.% в структуре чугуна образуется сплошная сетка фосфидной эвтектики, что сопровождается снижением прочности.

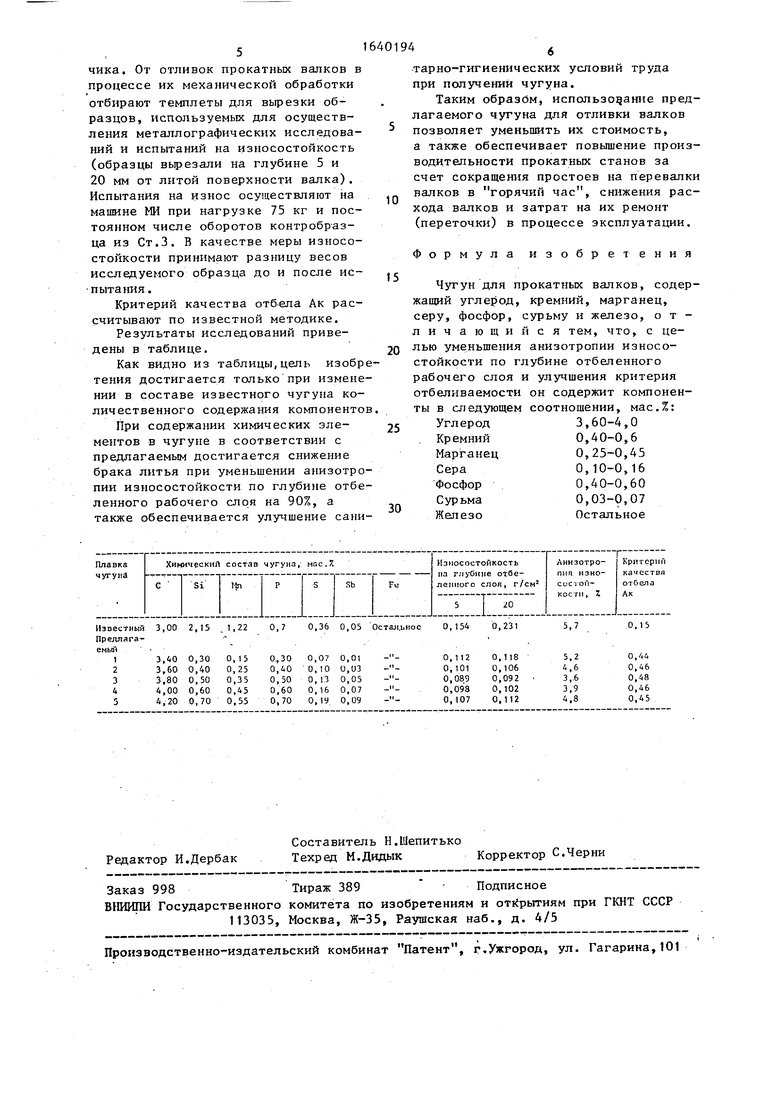

Пример. Отбеленный чугун для отливки опытной партии валков выплавляют в индукционной печи емкостью 50 кг, используя в качестве шихты валковый доменный чугун (ЧВ-1)( Прокатную обреэь, феррофосфор (ФФЗ) ферромарганец, сурьму и серу вводят в жидкий металл при помощи колоколь-

30

40

45

50

чика. От отливок прокатных валков в процессе их механической обработки отбирают темплеты для вырезки образцов, используемых для осуществления металлографических исследований и испытаний на износостойкость (образцы вырезали на глубине 5 и 20 мм от литой поверхности валка). Испытания на износ осуществляют на машине МИ при нагрузке 75 кг и постоянном числе оборотов контробразца из Ст.З. В качестве меры износостойкости принимают разницу весов исследуемого образца до и после испытания .

Критерий качества отбела Ак рассчитывают по известной методике.

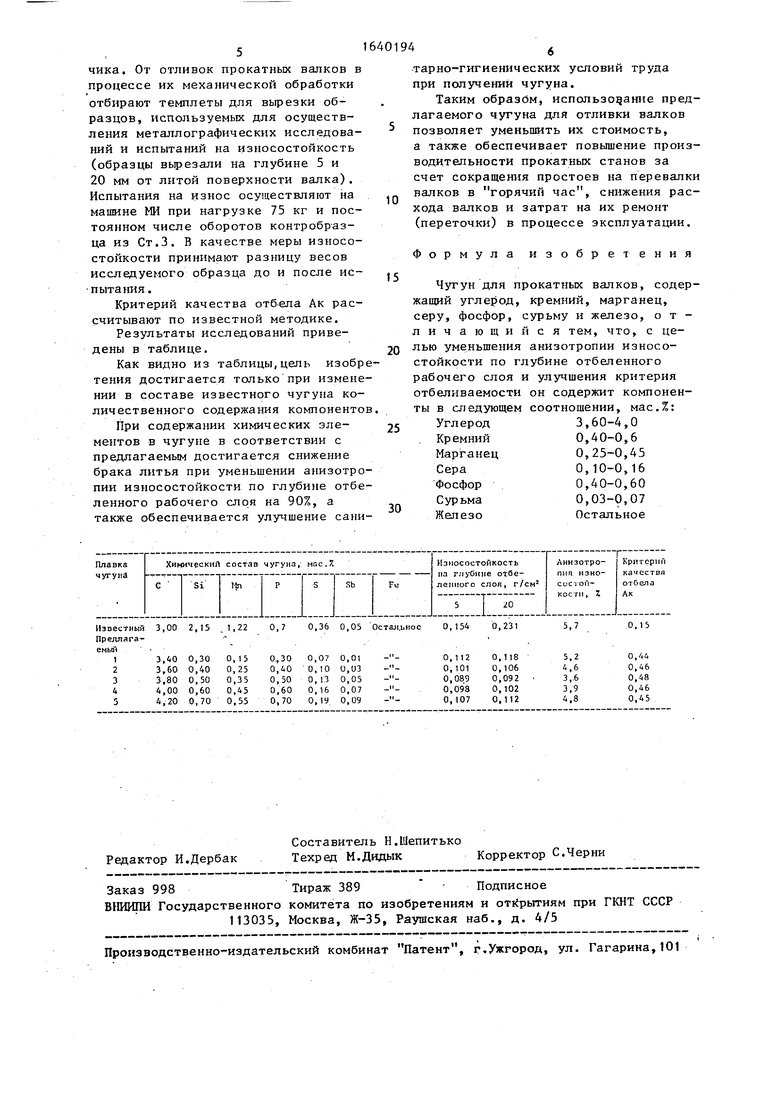

Результаты исследований приведены в таблице.

Как видно из таблицы,цель изобретения достигается только при изменении в составе известного чугуна количественного содержания компонентов

При содержании химических элементов в чугуне в соответствии с предлагаемым достигается снижение брака литья при уменьшении анизотропии износостойкости по глубине отбеленного рабочего слоя на 90%, а также обеспечивается улучшение сани

5

5

0

тарно-гигиенических условий труда при получении чугуна.

Таким образом, использование предлагаемого чугуна для отливки валков позволяет уменьшить их стоимость, а также обеспечивает повышение производительности прокатных станов за счет сокращения простоев на перевалки валков в горячий час, снижения расхода валков и затрат на их ремонт (переточки) в процессе эксплуатации.

Формула изобретения

Чугун для прокатных валков, содержащий углерод, кремний, марганец, серу, фосфор, сурьму и железо, отличающийся тем, что, с целью уменьшения анизотропии износостойкости по глубине отбеленного рабочего слоя и улучшения критерия отбеливаемости он содержит компоненты в следующем соотношении, мас.%: Углерод3,60-4,0

Кремний0,40-0,6

Марганец0,25-0,45

Сера0,10-0,16

Фосфор0,40-0,60

Сурьма0,03-0,07

ЖелезоОстальное

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения отбеленного чугуна в отливках | 1989 |

|

SU1624042A1 |

| Чугун для прокатных валков | 1988 |

|

SU1636471A1 |

| Шлакообразующая смесь | 1988 |

|

SU1541271A1 |

| Чугун для валков | 1982 |

|

SU1121309A1 |

| Способ получения отбеленного чугуна в отливках | 1982 |

|

SU1070194A1 |

| ЧУГУН | 2018 |

|

RU2699343C1 |

| ХРОМОМАРГАНЦЕВОАЛЮМИНИЕВЫЙ ЧУГУН | 1998 |

|

RU2138577C1 |

| СПОСОБ ПОВЫШЕНИЯ ИЗНОСОСТОЙКОСТИ ТОРМОЗНЫХ ЛОКОМОТИВНЫХ КОЛОДОК | 2014 |

|

RU2575505C2 |

| Чугун | 1985 |

|

SU1263720A1 |

| Чугун | 1990 |

|

SU1705394A1 |

Изобретение относится к металлургш , в частости к изысканию отбеленного чугуна, который используется цлч отливки прокатных валков чнс1овы клетей соргопрокаiных сiа- нов. Цель изобретения - уменьшение анизотропии износостойкости по uiy- бнне отбеленного рабочего счоя и улучшение критерия отбеливаемости. Чугун содержит компоненты при следующем соотношении, мас.%: углерод 3,6- 4, кремний 0,4-0,6, марганец 0,25- 0,45; фосфор 0,4-0,6, сера 0,1-0,16, сурьма 0,03-0,07J железо остальное. Предлагаемый чугун обладает высокими показателями износостойкости при меньшем уровне анизотропии износостойкости чугуна по глубине отливки 1 табл. SS

| Чугун для валков | 1982 |

|

SU1121309A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Чугун | 1983 |

|

SU1118708A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1991-04-07—Публикация

1988-12-15—Подача