Изобретение относится к прокатному стану, а более конкретно к листопрокатному стану со скрещивающимися рабочими валками, проявляющему отличную способность к регулированию профиля прокатываемого материала, системе горячей прокатки, способу прокатки и способу модернизации прокатного стана.

В четырехвалковых прокатных станах со скрещивающимися валками, имеющихся в продаже на рынке, пару валков, состоящую из верхнего рабочего валка и верхнего опорного валка, и пару валков, состоящую из нижнего рабочего валка и нижнего опорного валка, перемещают таким образом, что оси двух пар валков скрещиваются друг с другом в горизонтальной плоскости. Такие четырехвалковые прокатные станы со скрещивающимися валками уже описаны, например, в "Техническом отчете" ф. "Мицубиси хеви индастриэл ко., лтд.", том 21, N 6 /1984 г./, стр. 61-67.

Четырехвалковые прокатные станы, в которых осуществлено скрещивание только рабочих валков, были предложены раньше, чем прокатные станы с попарно скрещивающимися валками, например, в нерассмотренной публикации N 47-27159 патента Японии. Однако практическое применение нашел лишь вышеупомянутый прокатный стан с попарно скрещивающимися валками.

В так называемом прокатном стане с попарно скрещивающимися валками, в котором пара, состоящая из рабочего и опорного валков, скрещивается с другою парой, состоящей из рабочего и опорного валков, хотя предотвращается создание смещения или осевого давления между опорным и рабочим валками, тем не менее, поскольку центр металлической подушки опорного валка, непосредственно подвергаемого воздействию нагрузки при прокатке, смещается от центра нажимного винта, на металлическую подушку действует вращающий момент, создающий местную нагрузку на станину стана. Это мешает осуществлению плавной работы при прокатке и ускоряет износ металлической подушки. Для устранения этих недостатков может быть предусмотрена очень жесткая балка для уравновешивания стороны привода и рабочей стороны стана. Однако использование такой жесткой балки приводит к увеличению габаритного размера прокатного стана.

Если осевое давление, оказываемое на рабочие валки, которые не скрещиваются друг с другом, обычно составляет 1-2% от нагрузок при прокатке в случае горячей прокатки, то осевое давление, оказываемое на рабочие валки, скрещивающиеся друг с другом, составляет 5% от нагрузки при прокатке, что в два - три раза превышает осевое давление на валки, не скрещивающиеся друг с другом.

При прокатке необходима регулировка угла скрещивания, потому что это дает возможность справиться с изменениями нагрузки при прокатке или профиля прокатываемого материала или потому, что это позволяет откорректировать неправильно установленный угол скрещивания. Этого нельзя обеспечить только посредством устройства противоизгиба и потому необходимы изменения угла скрещивания при возникновении большой нагрузки на валки при прокатке. В последние годы прокатку в чистовой рабочей клети полосового стана горячей прокатки стали осуществлять непрерывным способом. При непрерывной прокатке необходимо в процессе прокатки, т.е. при огромных нагрузках на валки, перемещать металлическую подушку опорного валка, что приводит к необходимости использования специального подшипника. Это усложняет конструкцию прокатного стана. Кроме того, необходимо требующее много труда обслуживание, вызываемое накоплением окалины в нижней части станины прокатного стана, что значительно снижает производительность.

Таким образом, скрещивание только рабочих валков обеспечивает возможность легкого осуществления точного изменения угла скрещивания во время прокатки без усложнения конструкции.

Усилие, необходимое для скрещивания рабочих валков, очень мало и составляет примерно 1-2% от нагрузок на валки при прокатке.

Прокатный стан, в котором осуществляют скрещивание только рабочих валков, не может найти практического применения по следующим двум причинам.

Во-первых, когда рабочие валки скрещиваются с опорными валками, то, как описано в ж. "Исследование машин" т. 42, N 10 /1990 г./, стр. 71-72, возникает огромное осевое давление на рабочие и опорные валки, действующее в двух направлениях по оси валков. Это осевое давление, которое зависит от угла скрещивания, составляет около 30% от нагрузок при прокатке. Это осевое давление может выдержать упорный подшипник опорного валка, имеющего большой диаметр. Но это очень трудно обеспечить для рабочего валка, диаметр которого составляет половину или менее диаметра опорного валка.

Второй причиной является износ валков, вызываемый относительным проскальзыванием между опорным и рабочим валками. Поскольку рабочие валки заменяют новыми через каждые 2-3 часа из-за износа, вызываемого прокатываемым материалом, который /износ/ больше, чем износ, вызываемый относительным проскальзыванием, то смена рабочих валков не вызывает проблем. Однако смену опорных валков производят через каждые 10-20 дней, причем она требует много времени. Следовательно, частая смена опорных валков из-за быстрого износа значительно снизит производительность.

Основной целью настоящего изобретения является создание прокатного стана со скрещивающимися рабочими валками, обладающего отличной способностью к регулированию профиля прокатываемых материалов и конструктивно просто обеспечивающего уменьшение осевого давления на рабочие валки.

Второй целью настоящего изобретения является создание прокатного стана со скрещивающимися рабочими валками, обладающего отличной способностью к регулированию профиля прокатываемых материалов, конструктивно просто обеспечивающего уменьшение осевого давления на рабочие валки и позволяющего осуществлять беспрограммную прокатку.

Третьей целью настоящего изобретения является создание прокатного стана со скрещивающимися рабочими валками, обладающего отличной способностью к регулированию профиля прокатываемых материалов, конструктивно просто обеспечивающего уменьшение осевого давления на рабочие валки и обеспечивающего возможность предотвращения чрезмерного осевого давления между рабочим и опорным валками.

Четвертой целью настоящего изобретения является создание прокатного стана со скрещивающимися рабочими валками, обладающего отличной способностью к регулированию профиля прокатываемых материалов, конструктивно просто обеспечивающего уменьшение осевого давления на рабочие валки, позволяющего осуществлять беспрограммную прокатку и обеспечивающего возможность предотвращения чрезмерного осевого давления между рабочим и опорным валками.

Пятой целью настоящего изобретения является создание системы горячей прокатки, включающей в себя прокатный стан со скрещивающимися рабочими валками, обладающий отличной способностью к регулированию профиля прокатываемых материалов, конструктивно просто обеспечивающий уменьшение осевого давления на рабочие валки и позволяющий осуществлять беспрограммную прокатку.

Шестой целью настоящего изобретения является создание способа прокатки для прокатного стана со скрещивающимися рабочими валками, обладающего отличной способностью к регулированию профиля прокатываемых материалов и конструктивно просто обеспечивающего уменьшение осевого давления на рабочие валки.

Седьмой целью настоящего изобретения является создание способа прокатки для прокатного стана со скрещивающимися рабочими валками, обладающего отличной способностью к регулированию профиля прокатываемых материалов, конструктивно просто обеспечивающего уменьшение осевого давления на рабочие валки и позволяющего осуществлять беспрограммную прокатку.

Восьмой целью настоящего изобретения является создание способа прокатки для прокатного стана со скрещивающимися рабочими валками, обладающего отличной способностью к регулированию профиля прокатываемых материалов, конструктивно просто обеспечивающего уменьшение осевого давления на рабочие валки и обеспечивающего возможность осуществления изменений профиля во время прокатки.

Девятой целью настоящего изобретения является создание способа прокатки для прокатного стана со скрещивающимися рабочими валками, обладающего отличной способностью к регулированию профиля прокатываемых материалов, конструктивно просто обеспечивающего уменьшение осевого давления на рабочие валки, позволяющего осуществлять беспрограммную прокатку и обеспечивающего возможность осуществления изменения профиля во время прокатки.

Десятой целью настоящего изобретения является создание способа модернизации, дающего прокатный стан со скрещивающимися рабочими валками, обладающий отличной способностью к регулированию профиля прокатываемых материалов и конструктивно просто обеспечивающий уменьшение осевого давления на рабочие валки.

Две проблемы, которые препятствовали практическому применению вышеупомянутого прокатного стана со скрещивающимися рабочими валками /т.е. чрезмерное осевое давление, возникающее между валками, и износ опорных валков/, могут быть устранены путем введения смазки в пространство между валками в соответствии с настоящим изобретением. Думается, что введение смазки в пространство между валками не осуществляли по следующим причинам.

Прокатные станы со скрещивающимися рабочими валками обладают отличной способностью к регулированию профиля прокатываемых материалов и потому пригодны для применения в качестве стана горячей прокатки. Однако в стане со скрещивающимися рабочими валками, применяемом в качестве стана горячей прокатки, смазку не использовали, потому что большое количество воды /хладагента/ под высоким давлением, подаваемой для охлаждения поверхности валка, может вымывать смазку, снижая смазывающий эффект до нуля /или до очень низкого уровня/, или потому, что смазка, достигшая прокатываемого материала, расположенного между рабочими валками /зев валков/, может препятствовать захвату последующего материала, подлежащего прокатке.

Однако с недавних пор в зев валков подают пригодную для горячей прокатки смазку, способную сохранять смазывающие свойства при высоких температурах, но не для того, чтобы обеспечить смазку между валками, а для того, чтобы уменьшить нагрузку при прокатке и мощность прокатки, только когда подлежащий горящей прокатке материал находится в зеве валков. Прежде чем задний конец прокатываемого материала выйдет из прокатного стана, подачу смазки приостанавливают, а смазка, оставшаяся на поверхности рабочего валка, сгорает под действием высокой температуры прокатываемого материала, что устраняет препятствие захвату последующего материала, подлежащего прокатке.

Поскольку в стане со скрещивающимися рабочими валками в соответствии с настоящим изобретением рабочие валки находятся в контакте с опорными валками в скрещенном состоянии, то для предотвращения чрезмерного осевого давления между валками необходимо во время прокатки осуществлять смазку между валками всегда. Следовательно, настоящее изобретение не могло быть осуществлено на основе традиционного знания или идеи.

Данные изобретатели провели интенсивные исследования и открыли, что можно всегда уменьшить коэффициент осевого давления между рабочим и опорным валками без ухудшения способности захватывать материал, подлежащий прокатке.

То есть прокатный стан со скрещивающимися рабочими валками в соответствии с настоящим изобретением был создан благодаря следующим причинам:

1/ Использование определенного типа смазки не ухудшает способность к захвату материала, подлежащего прокатке, даже при непрерывном осуществлении смазки между валками.

2/ Смазку, оставшуюся на рабочем валке после приостановки подачи смазки, сжигает прокатываемый материал, но смазка, приставшая к опорному валку, прочно сцеплена с поверхностью валка и потому остается там даже при смывании поверхности валка большим количеством охлаждающей жидкости. Таким образом, создание чрезмерного осевого давления между валками может быть предотвращено.

Первая цель настоящего изобретения достигается путем создания прокатного стана, в котором опорные валки выполнены таким образом, что их оси не наклонены в горизонтальной плоскости, а рабочие валки выполнены таким образом, что их оси могут быть наклонены в горизонтальной плоскости относительно опорных валков, благодаря чему оси рабочих валков могут быть скрещены с осями опорных валков и друг с другом, и в котором предусмотрено устройство для подачи смазки в пространство между каждым рабочим валком и каждым опорным валком.

Вторая цель настоящего изобретения может быть достигнута путем создания прокатного стана, в котором опорные валки выполнены таким образом, что их оси не наклонены в горизонтальной плоскости, а рабочие валки выполнены таким образом, что их оси могут быть наклонены в горизонтальной плоскости относительно опорных валков, благодаря чему оси рабочих валков могут быть скрещены с осями опорных валков и друг с другом, в котором рабочие валки подвижны в их осевом направлении и в котором предусмотрено устройство для подачи смазки в пространство между каждым рабочим валком и каждым опорным валком.

Третья цель настоящего изобретения может быть достигнута путем создания прокатного стана, в котором опорные валки выполнены таким образом, что их оси не наклонены в горизонтальной плоскости, а рабочие валки выполнены таким образом, что их оси могут быть наклонены в горизонтальной плоскости относительно опорных валков, благодаря чему оси рабочих валков могут быть скрещены с осями опорных валков и друг с другом, в котором предусмотрено устройство для подачи смазки в пространство между каждым рабочим валком и каждым опорным валком и в котором вблизи рабочего валка установлен элемент для предотвращения прохождения охлаждающей воды для каждого рабочего валка к опорному валку.

Четвертая цель настоящего изобретения может быть достигнута путем создания прокатного стана, в котором опорные валки выполнены таким образом, что их оси не наклонены в горизонтальной плоскости, а рабочие валки выполнены таким образом, что их оси могут быть наклонены в горизонтальной плоскости относительно опорных валков, благодаря чему оси рабочих валков могут быть скрещены с осями опорных валков и друг с другом, в котором рабочие валки подвижны в их осевом направлении, в котором предусмотрено устройство для подачи смазки в пространство между каждым рабочим валком и каждым опорным валком и в котором вблизи рабочего валка установлен элемент для предотвращения прохождения охлаждающей воды для рабочего валка к опорному валку.

Пятая цель настоящего изобретения может быть достигнута путем создания системы горячей прокатки, в которой между черновым и чистовым станами расположено соединяющее устройство для соединения прокатываемых материалов и в которой материалы, прокатанные посредством чернового стана, непрерывно прокатывают посредством чистового стана. Чистовой прокатный стан содержит прокатный стан, имеющий пару рабочих валков и пару опорных валков для соответственного поддерживания рабочих валков. Опорные валки выполнены таким образом, что их оси не наклонены в горизонтальной плоскости, а рабочие валки выполнены таким образом, что их оси могут быть наклонены в горизонтальной плоскости относительно опорных валков, благодаря чему оси рабочих валков могут быть скрещены с осями опорных валков и друг с другом. Рабочие валки подвижны в их осевом направлении. Предусмотрено устройство для подачи смазки в пространство между рабочим и опорным валками.

Шестая цель настоящего изобретения достигается путем создания способа прокатки, который включает в себя стадию регулирования профиля прокатываемых материалов путем регулирования /во время прокатки/ наклона осей рабочих валков относительно спорных валков в горизонтальной плоскости таким образом, чтобы оси рабочих валков скрещивались с осями опорных валков и чтобы оси рабочих валков скрещивались друг с другом, в состоянии, при котором подают смазку в пространство между рабочим и опорным валками.

Седьмая цель настоящего изобретения достигается путем создания способа прокатки, который включает в себя стадию регулирования профиля прокатываемых материалов путем регулирования /во время прокатки/ наклона осей рабочих валков относительно опорных валков в горизонтальной плоскости таким образом, чтобы оси рабочих валков скрещивались с осями опорных валков и чтобы оси рабочих валков скрещивались друг с другом, и путем регулирования перемещения рабочего валка в его осевом направлении в состоянии, при котором подают смазку в пространство между рабочим и опорным валками.

Восьмая цель настоящего изобретения достигается путем создания способа прокатки, который включает в себя стадию регулирования профиля прокатываемых материалов путем регулирования /во время прокатки/ наклона осей рабочих валков относительно опорных валков в горизонтальной плоскости таким образом, чтобы оси рабочих валков скрещивались с осями опорных валков и чтобы оси рабочих валков скрещивались друг с другом, и путем изменения угла скрещивания рабочих валков во время прокатки в состоянии, при котором подают смазку в пространство между рабочим и опорным валками.

Девятая цель настоящего изобретения достигается путем создания способа прокатки, который включает в себя стадию регулирования профиля прокатываемых материалов путем регулирования /во время прокатки/ наклона осей рабочих валков относительно спорных валков в горизонтальной плоскости таким образом, чтобы оси рабочих валков скрещивались с осями опорных валков и чтобы оси рабочих валков скрещивались друг с другом, путем регулирования перемещения рабочего валка в его осевом направлении и путем изменения угла скрещивания рабочих валков во время прокатки в состоянии, при котором подают смазку в пространство между рабочим и опорным валками.

Десятая цель настоящего изобретения может быть достигнута путем создания, способа модернизации прокатного стана, включающего в себя стадии: установки гидравлических устройств на станине стана в месте напротив подушки рабочего валка таким образом, чтобы они могли быть приведены в действие в направлении подачи прокатываемого материала, в результате чего они могут наклонять рабочие валки относительно опорных валков в горизонтальной плоскости так, чтобы оси рабочих валков скрещивались с осями опорных валков, и так, чтобы оси рабочих валков скрещивались друг с другом; установки гидравлического устройства на станине стана таким образом, чтобы оно могло быть приведено в действие в осевом направлении рабочего валка, в результате чего оно может быть введено в контакт с подушкой рабочего валка для перемещения рабочего валка в его осевом направлении; и установки устройства для подачи смазки в пространство между рабочим и опорным валками.

В соответствии с первой особенностью настоящего изобретения опорные валки выполняют таким образом, чтобы их оси не были наклонены в горизонтальной плоскости, а рабочие валки выполняют таким образом, чтобы их оси могли быть наклонены относительно опорных валков в горизонтальной плоскости так, чтобы оси рабочих валков скрещивались с осями опорных валков, и так, чтобы оси рабочих валков скрещивались друг с другом. Следовательно, возможно создать прокатный стан, в котором бы осуществляли скрещивание только рабочих валков.

Кроме того, поскольку предусматривают устройство для подачи смазки в пространство между рабочим и опорным валками, то осевое давление на рабочий валок мажет быть уменьшено до величины, при которой оно не вызывает проблем в практической работе, даже когда рабочие валки скрещены друг с другом, благодаря действию смазки, подаваемой в пространство между рабочим и опорным валками. Возможно, таким образом, создать прокатный стан со скрещивающимися рабочими валками, проявляющий отличную способность к регулированию профиля прокатываемых материалов.

В соответствии с второй особенностью настоящего изобретения опорные валки выполняют так, чтобы их оси не были наклонены в горизонтальной плоскости, а рабочие валки выполняют так, чтобы их оси могли быть наклонены относительно опорных валков в горизонтальной плоскости таким образом, чтобы оси рабочих валков скрещивались с осями опорных валков, и таким образом, чтобы оси рабочих валков скрещивались друг с другом. Следовательно, возможно создать прокатный стан, в котором бы осуществляли скрещивание только рабочих валков.

Кроме того, поскольку рабочие валки подвижны в их осевом направлении, то они могут быть перемещены в этом осевом направлении вовремя прокатки. Следовательно, возможна беспрограмная прокатка.

Кроме того, поскольку предусмотрено устройство для подачи смазки в пространство между рабочим и опорным валками, то осевое давление на рабочий валок может быть уменьшено до величины, при которой оно не вызывает проблем в практической работе, даже когда рабочие валки скрещены друг с другом, благодаря действию смазки, подаваемой в пространство между рабочим и опорным валками. Возможно, таким образом, создать прокатный стан со скрещивающимися рабочими валками, проявляющий отличную способность к регулированию профиля прокатываемых материалов.

В соответствии с третьей и четвертой особенностями настоящего изобретения в дополнение к конструкции, описанной в связи с первой и второй особенностями настоящего изобретения, устанавливают вблизи рабочего валка элемент для предотвращения вхождения охлаждающей воды для рабочего валка в пространство между валками. Следовательно, охлаждающая вода не вымывает смазку, поданную в пространство между рабочим и опорным валками, и благодаря этому может быть предотвращено создание чрезмерного осевого давления между рабочим и опорным валками.

В соответствии с пятой особенностью настоящего изобретения чистовой прокатный стан, используемый в системе горячей прокатки, в которой между черновым прокатным станом и чистовым прокатным станом предусмотрено соединяющее устройство для соединения прокатываемых материалов друг с другом и в которой материалы, уже прокатанные посредством чернового стана, непрерывно прокатывают посредством чистового стана, содержит стан, имеющий пару рабочих валков и пару опорных валков для соответственного поддерживания рабочих валков. Опорные валки выполняют так, чтобы их оси не были наклонены в горизонтальной плоскости, а рабочие валки выполняются так, чтобы их оси могли быть наклонены относительно опорных валков в горизонтальной плоскости таким образом, чтобы оси рабочих валков скрещивались с осями опорных валков, и таким образом, чтобы оси рабочих валков скрещивались друг с другом. Возможно, таким образом, создание прокатного стана, в котором бы осуществляли скрещивание только рабочих валков.

Кроме того, поскольку рабочие валки подвижны в их осевом направлении, они могут быть перемещены в этом осевом направлении во время прокатки. Следовательно, оказывается возможной беспрограммная прокатка.

Кроме того, поскольку предусмотрено устройство для подачи смазки в пространство между рабочим и опорным валками, то осевое давление на рабочий валок может быть уменьшено до величины, при которой оно не вызывает проблем в практической работе, даже когда рабочие валки скрещены друг с другом, благодаря действию смазки, подаваемой в пространство между рабочим и опорным валками. Возможно, таким образом, создание прокатного стана со скрещивающимися рабочими валками, проявляющего отличную способность к регулированию профиля прокатываемых материалов.

Оказывается возможным, таким образом, использование прокатного стана со скрещивающимися рабочими валками в качестве чистового прокатного стана системы горячей прокатки для непрерывной прокатки материалов, прокатанных посредством чернового прокатного стана.

В соответствии с шестой особенностью настоящего изобретения во время прокатки регулируют наклон осей только рабочих валков относительно опорных валков в горизонтальной плоскости таким образом, чтобы оси рабочих валков скрещивались с осями опорных валков и, таким образом, чтобы оси рабочих валков скрещивались друг с другом в состоянии, при котором подают смазку в пространство между рабочим и опорным валками. Следовательно, осевое давление на рабочий валок может быть уменьшено до величины, при которой оно не вызывает проблем в практической работе, даже когда рабочие валки скрещены друг с другом, благодаря действию смазки, подаваемой в пространство между рабочим и опорным валками.

Следовательно, профиль прокатываемого материала может быть прекрасно отрегулирован при использовании прокатного стана, в котором осуществляют скрещивание только рабочих валков. Оказывается, таким образом, возможным создание способа прокатки для прокатного стана со скрещивающимися рабочими валками.

В соответствии с седьмой особенностью настоящего изобретения, поскольку в дополнение к операции регулирования, выполняемой в соответствии с шестой особенностью настоящего изобретения, регулируют величину перемещения рабочего валка в осевом направлении, можно прокатывать материалы различной ширины, что делает возможной беспрограммную прокатку. Возможно, таким образом, создание способа прокатки для прокатного стана со скрещивающимися рабочими валками.

В соответствии с восьмой особенностью настоящего изобретения, поскольку в дополнение к операции регулирования, выполняемой в соответствии с шестой особенностью настоящего изобретения, может быть изменен во время прокатки угол скрещивания рабочих валков, профиль прокатываемого материала может быть изменен во время прокатки. Таким образом, оказывается возможным создание способа прокатки для прокатного стана со скрещивающимися рабочими валками.

В соответствии с девятой особенностью настоящего изобретения, поскольку в дополнение к операции регулирования, выполняемой в соответствии с седьмой особенностью настоящего изобретения, может быть изменен во время прокатки угол скрещивания рабочих валков, профиль прокатываемого материала может бить изменен во время прокатки. Таким образом, оказывается возможным создание способа прокатки для прокатного стана со скрещивающимися рабочими валками.

В соответствии с десятой особенностью настоящего изобретения устанавливают гидравлические устройства на станине стана в месте напротив подушки рабочего валка таким образом, чтобы они могли быть приведены в действие в направлении обработки прокатываемого материала, в результате чего они могут наклонять рабочие валки относительно опорных валков в горизонтальной плоскости так, чтобы оси рабочих валков скрещивались с осями опорных валков, и так, чтобы оси рабочих валков скрещивались друг с другом. Устанавливают на станине стана гидравлическое устройство таким образом, чтобы оно могло быть приведено в действие в осевом направлении рабочего валка, в результате чего оно может быть введено в контакт с подушкой рабочего валка для перемещения рабочего валка в его осевом направлении. Устанавливают устройство для подачи смазки в пространство между рабочим и опорным валками. Можно, таким образом, создать прокатный стан со скрещиванием только рабочих валков, используя станину существующего прокатного стана. Кроме того, поскольку во время прокатки рабочие валки могут быть перемещены в осевом направлении, оказывается возможной беспрограммная прокатка. Кроме того, осевое давление на рабочий валок может быть уменьшено до величины, при которой оно не вызывает проблем в практической работе, даже когда рабочие валки скрещены друг с другом, благодаря действию смазки, подаваемой в пространство между рабочим и опорным валками. Таким образом, становится возможной модернизация прокатного стана для получения стана, проявляющего отличную способность к регулированию профиля прокатываемых материалов и имеющего скрещивающиеся друг с другом рабочие валки.

В отношении технического результата, достигаемого при использовании предложенного изобретения, раскрытой в пунктах 1, 11 и 13 формулы изобретения, заявитель отмечает следующее.

Пункт 1 позволяет создать прокатный стан, который демонстрирует отличную способность контролировать утолщенную посередине часть листа материала наряду с простотой конструкции.

Более конкретно, в соответствии с предметом настоящего изобретения по п. 1, наклонены не опорные валки, а рабочие валки, и это устройство обеспечивает возможность того, что две силы осевого давления на каждый рабочий валок, а именно осевое давление от взаимодействующих опорного валка и прокатываемого материала, действуют в противоположных друг другу направлениях, что сокращает среднее или реальное осевое давление на рабочий валок.

Более того, смазка подается между каждым рабочим валком и связанным опорным валком для дальнейшего сокращения осевого давления.

Для этой цели используется смазка на основе минерального масла, и эта смазка обеспечивает величину осевого давления, не превышающую 5% давления металла на валки при прокатке, благодаря чему большой коэффициент трения между прокатываемым материалом и рабочим валком не ухудшает захват материала.

Следовательно, имеется возможность выполнения прокатного стана типа кросс с рабочим валком, который отлично пригоден для контроля утолщенной посередине части листа и имеет простую конструкцию.

Пункт 11 позволяет осуществлять контроль утолщенной посередине части листа прокатываемого материала в более широкой зоне с помощью простой конструкции и полосы, в результате чего будет получена полоса хорошей формы.

Более конкретно, в соответствии с предметом настоящего изобретения по п. 11, используется прокатное устройство, в котором наклонены не опорные валки, а рабочие валки. В этом способе обеспечено воздействие двух сил осевого давления, приложенных к каждому рабочему валку, а именно осевого давления от взаимодействия опорного валка и прокатываемого материала, в противоположных направлениях друг на друга, что уменьшает среднее или реальное осевое давление на рабочий валок.

Более того, смазка подается между каждым рабочим валком и взаимодействующим с ним опорным валком для дальнейшего сокращения осевого давления.

С этой целью используется смазка на основе минерального масла, и эта смазка обеспечивает осевое давление, не превышающее 5% давления металла на валки при прокатке, благодаря чему большой коэффициент трения между прокатываемым материалом и рабочим валком не ухудшает захват материала.

Следовательно, можно, осуществлять контроль утолщенной посередине части листа в более широкой зоне с помощью прокатного стана типа кросс с рабочим валком, имеющего простую конструкцию, и получать полосу хорошей формы. Далее, захват материала между рабочими валками удовлетворителен, и прокатка может осуществляться стабильно.

Пункт 13 позволяет быстро реконструировать обычный прокатный стан в прокатный стан типа кросс с рабочим валком.

Более конкретно, в соответствии с предметом настоящего изобретения по п. 13, наклонены не опорные валки, а рабочие валки, и такое выполнение дает возможность двум силам осевого давления, приложенным к каждому рабочему валку, а именно осевому давлению от связанного опорного валка и от прокатываемого материала, воздействовать в направлениях, противоположных друг другу, чтобы уменьшить среднее или реальное осевое давление на рабочий валок.

Более того, смазка подается между каждым рабочим валком и связанным с ним опорным валком для дальнейшего уменьшения осевого давления.

С этой целью используется смазка на основе минерального масла, и эта смазка обеспечивает осевое давление, не превышающее 5% давления металла на валки при прокате, благодаря чему большой коэффициент трения между прокатываемым материалом и рабочим валком не ухудшает захват материала.

Следовательно, можно легко получить прокатный стан типа кросс с рабочим валком, имеющий простую конструкцию, путем простой реконструкции, а именно, только обеспечивая приспособление для наклона рабочих валков, которое может осуществлять контроль за утолщенной посередине частью листа материала в более широкой области, чтобы таким образом получить полосу хорошей формы. Далее, захват материала между рабочими валками удовлетворителен, и прокатка может осуществляться стабильно.

Указанные и другие цели, признаки и преимущества настоящего изобретения очевидны из следующего ниже описания, которое ведется со ссылками на прилагаемые чертежи, на которых:

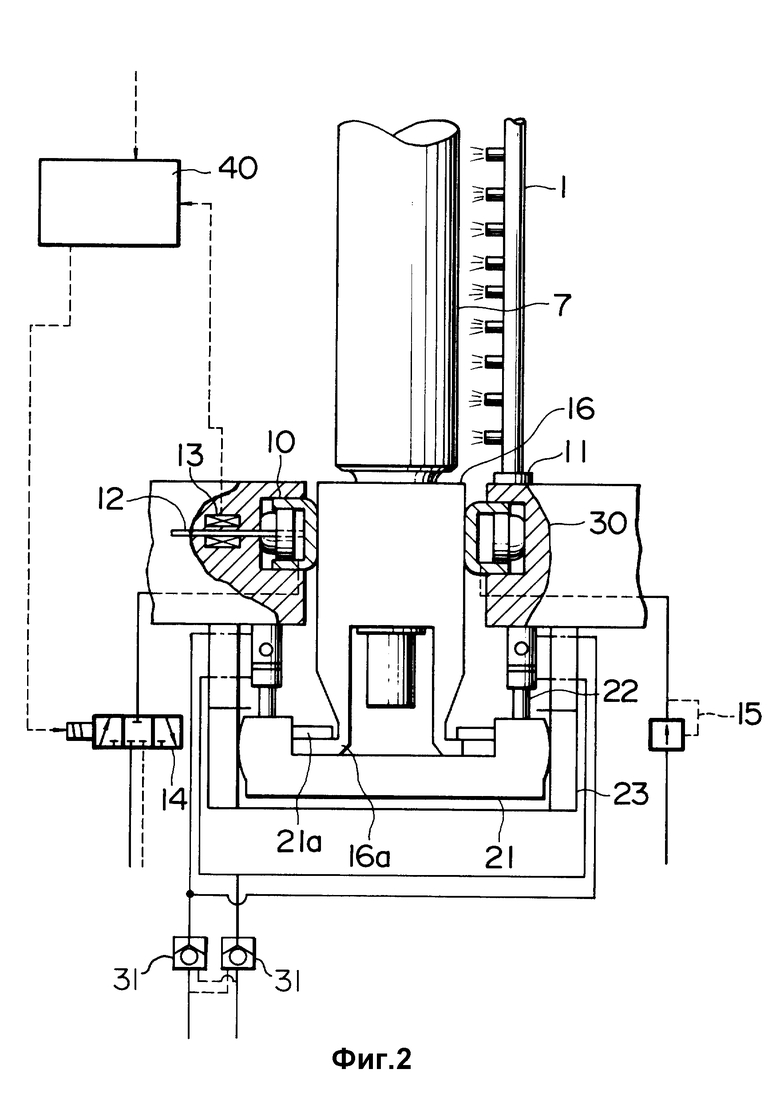

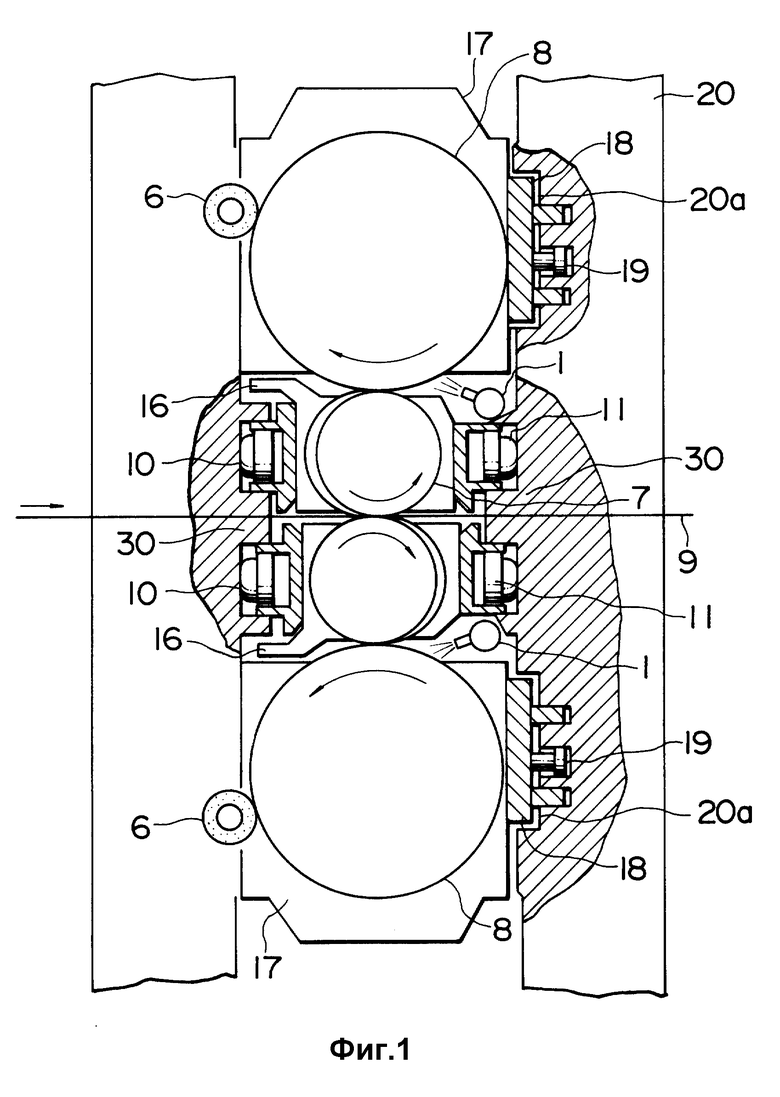

фиг. 1 - схематический вид варианта четырехвалкового прокатного стана со скрещивающимися рабочими валками в соответствии с настоящим изобретением, если смотреть в направлении оси валка;

фиг. 2 - устройство для перемещения рабочего валка в его осевом направлении в четырехвалковом прокатном стане со скрещивающимися рабочими валками, показанном на фиг. 1;

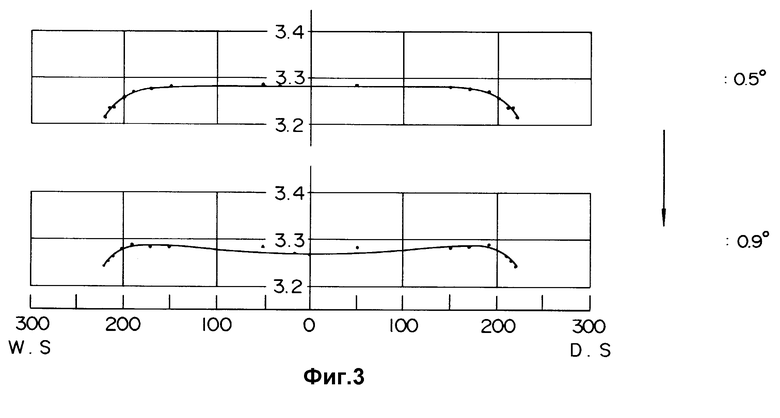

фиг. 3 - график, показывающий результаты экспериментов, проведенных для проверки того, как изменяется поперечный профиль в результате изменений угла скрещивания во время прокатки;

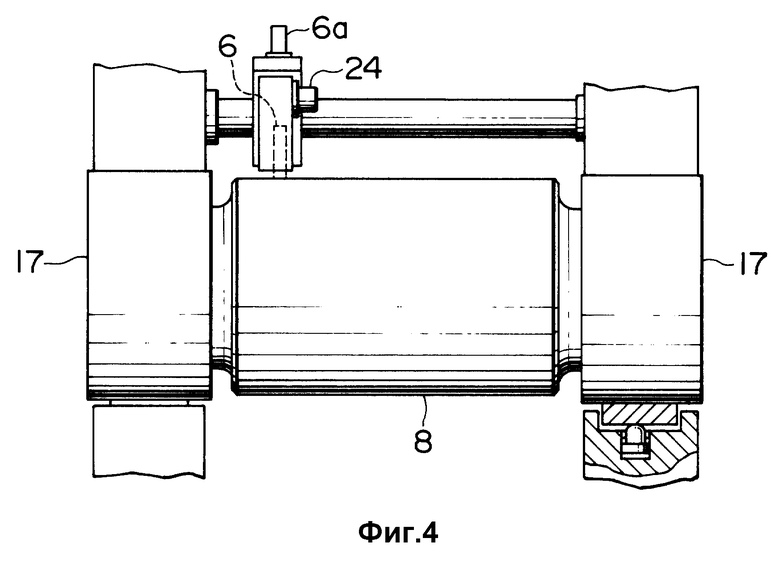

фиг. 4 - изображение устройства для шлифовки опорного валка, входящего /устройства/ в четырехвалковый прокатный стан со скрещивающимися рабочими валками, показанный на фиг. 1;

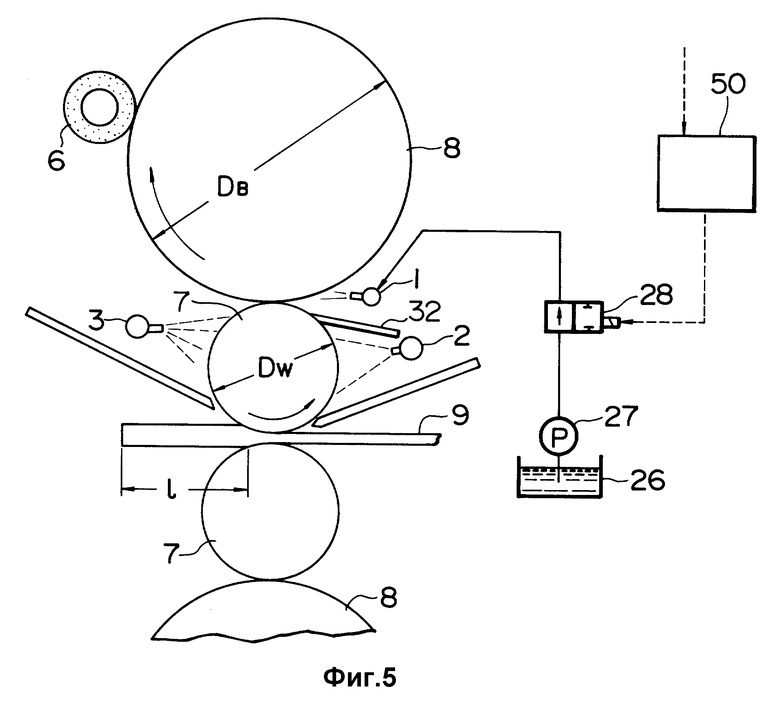

фиг. 5 - вид, иллюстрирующий способ подачи смазки и охлаждающей жидкости для валков в четырехвалковом прокатном стане со скрещивающимися рабочими валками, показанном на фиг. 1;

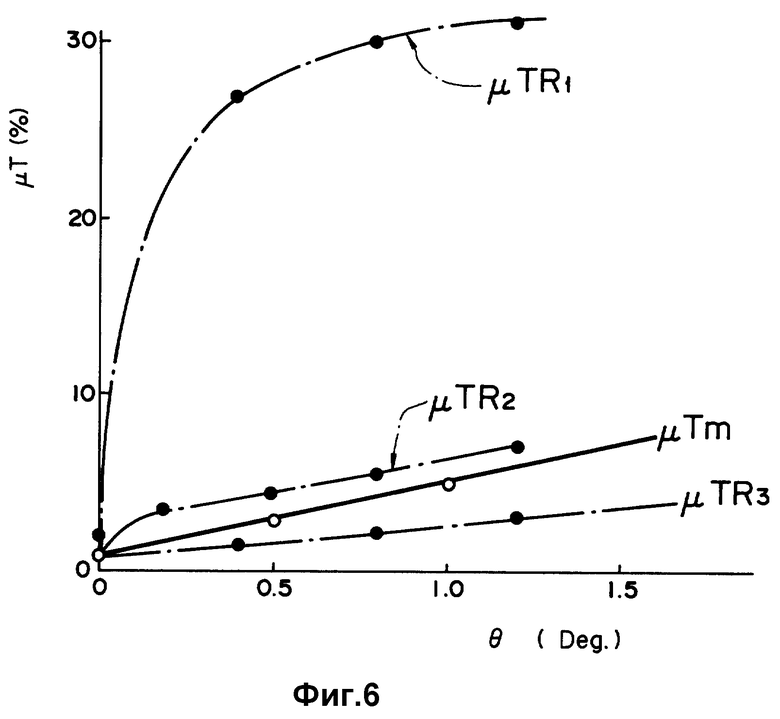

фиг. 6 - график, показывающий зависимость между углом скрещивания рабочих валков в четырехвалковом прокатном стане со скрещивающимися рабочими валками, коэффициентом осевого давления между рабочим и опорным валками и коэффициентом осевого давления между рабочим валком и прокатываемым материалом;

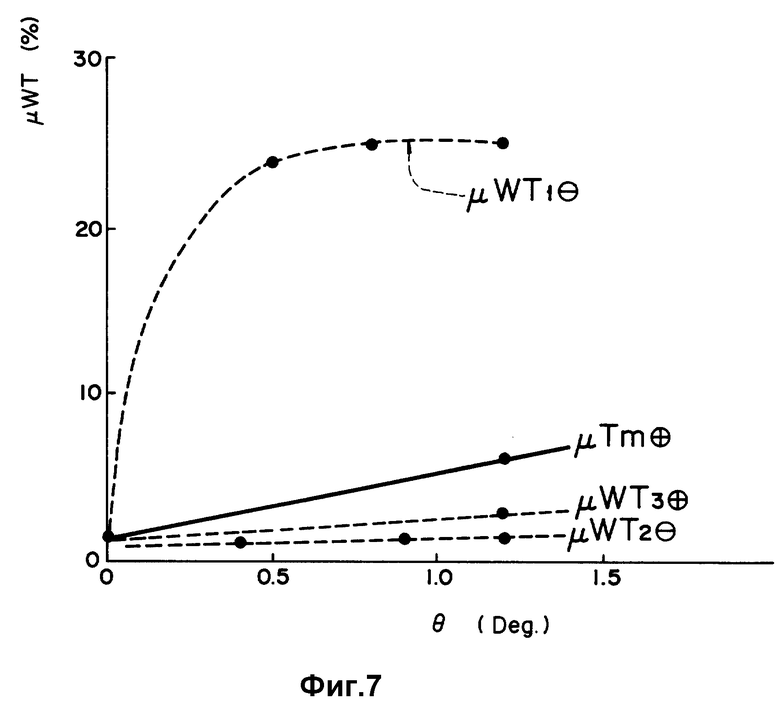

фиг. 7 - график, полученный в условиях подачи смазки в пространство между валками и показывающий зависимость между углом скрещивания рабочих валков в четырехвалковом прокатном стане со скрещивающимися рабочими валками в соответствии с настоящим изобретением, коэффициент осевого давления между рабочим и опорным валками и коэффициентом осевого давления между рабочим валком и прокатываемым материалом;

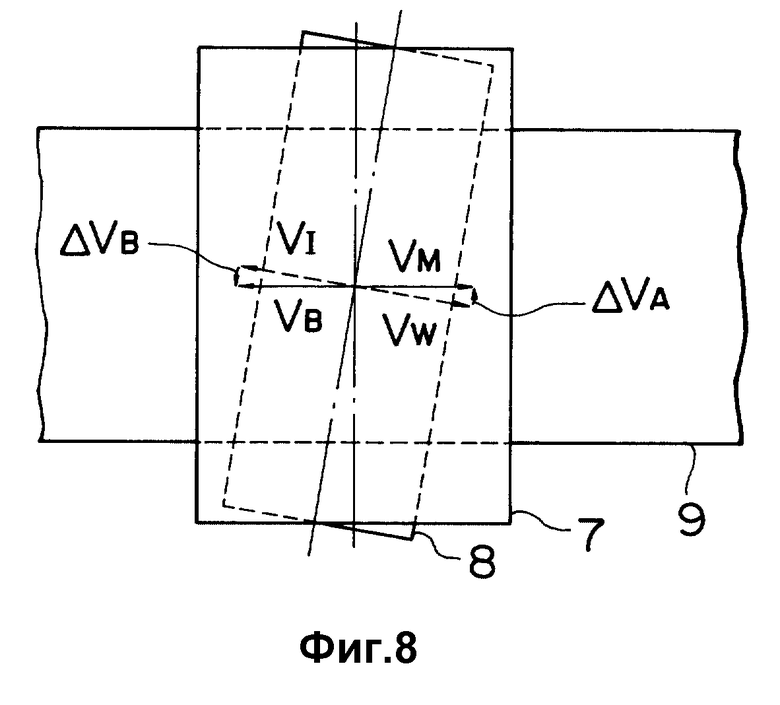

фиг. 8 - вид на валки сверху, иллюстрирующий направление осевого давления, вызываемого скрещиванием рабочих валков четырехвалкового прокатного стана со скрещивающимися рабочими валками;

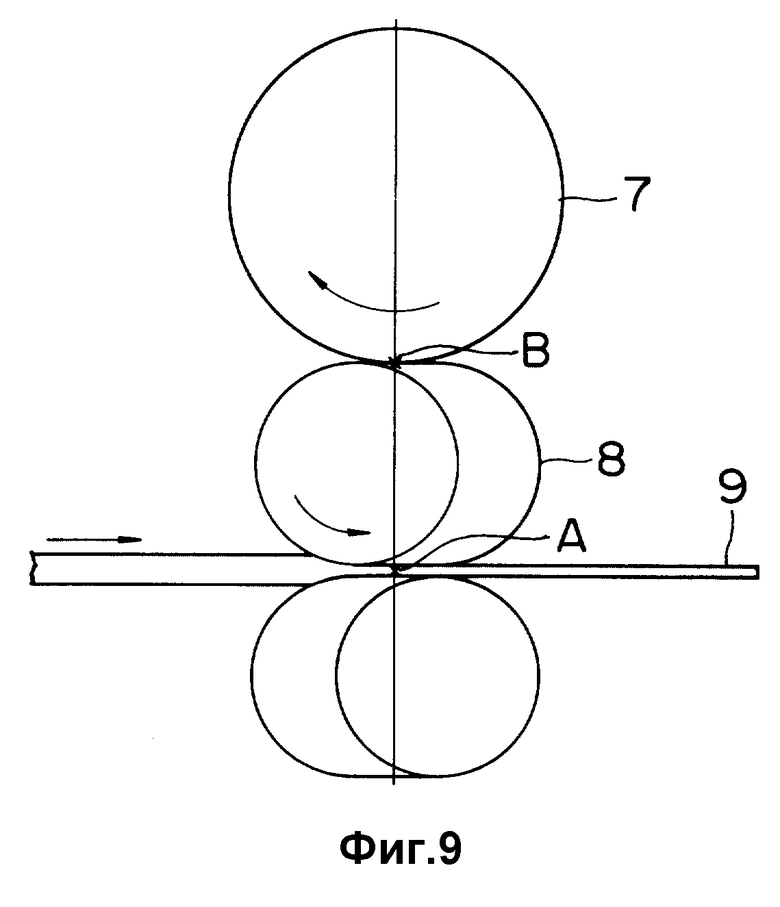

фиг. 9 - вид на валки в осевом направлении, иллюстрирующий направление осевого давления, вызываемого скрещиванием рабочих валков в четырехвалковом прокатном стане со скрещивающимися рабочими валками;

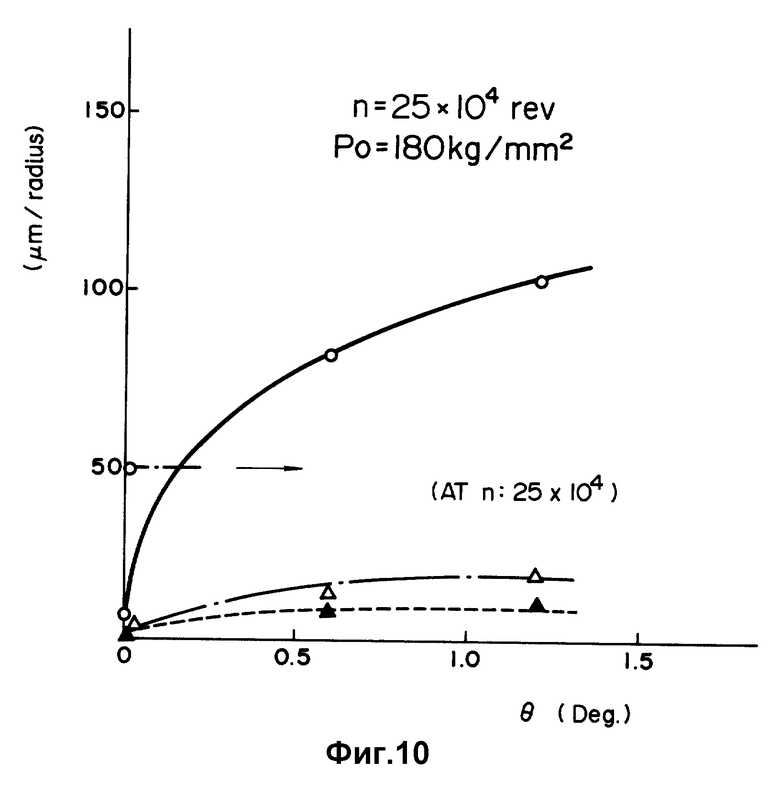

фиг. 10 - график, показывающий зависимость между углами скрещивания рабочих валков, различающимися, в зависимости от типа смазки для валков, подаваемой в пространство между валками в четырехвалковом прокатном стане со скрещивающимися рабочими валками в соответствии с одним из вариантов осуществления настоящего изобретения, и износом опорного валка;

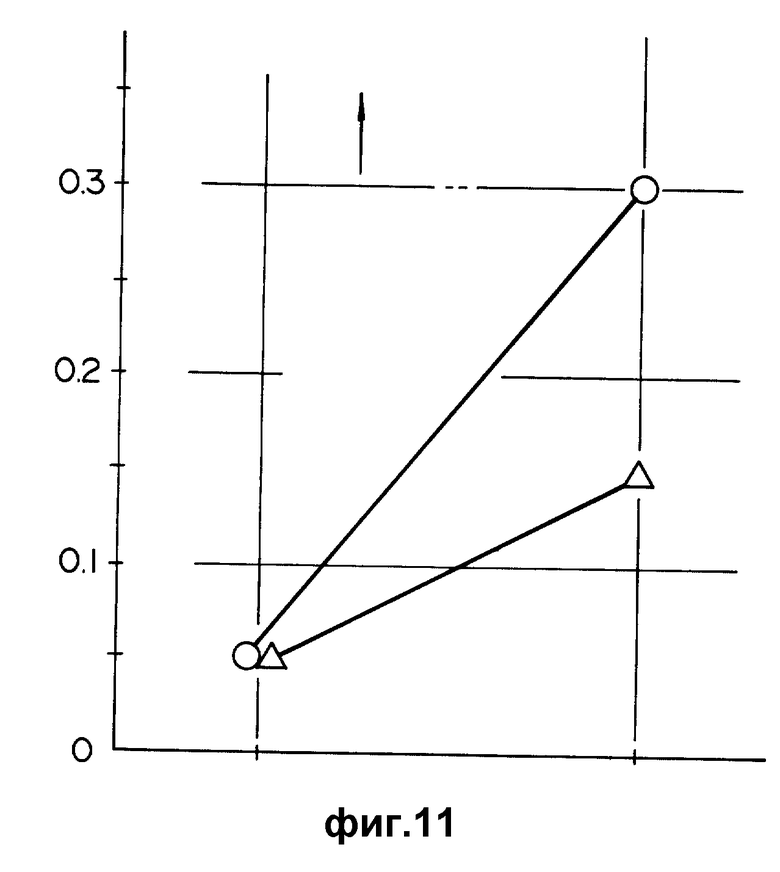

фиг. 11 - график, показывающий результаты экспериментов, проведенных для проверки того, как под действием температуры смазки изменяется ее смазывающая способность /коэффициент трения/;

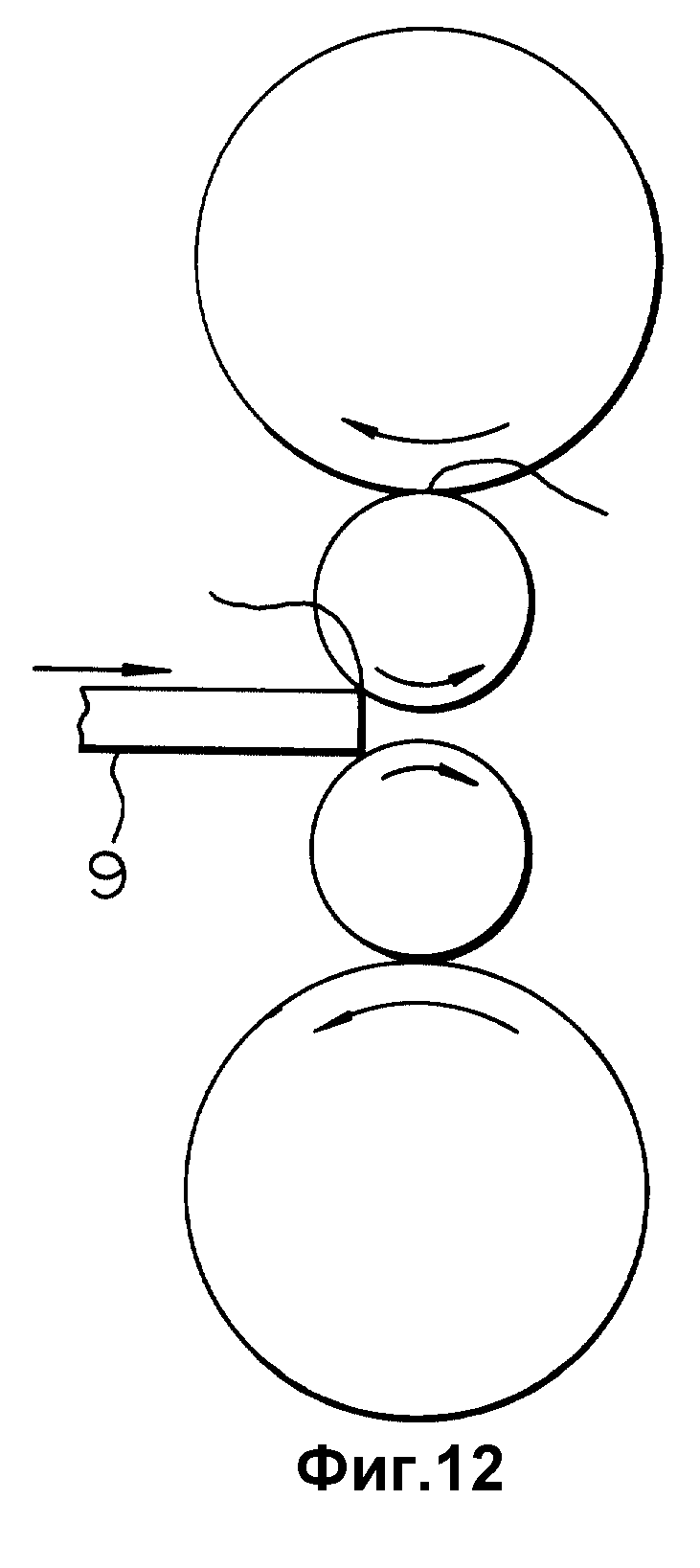

фиг. 12 - вид на валки в осевом направлении, иллюстрирующий эксперименты, показанные на фиг. 11;

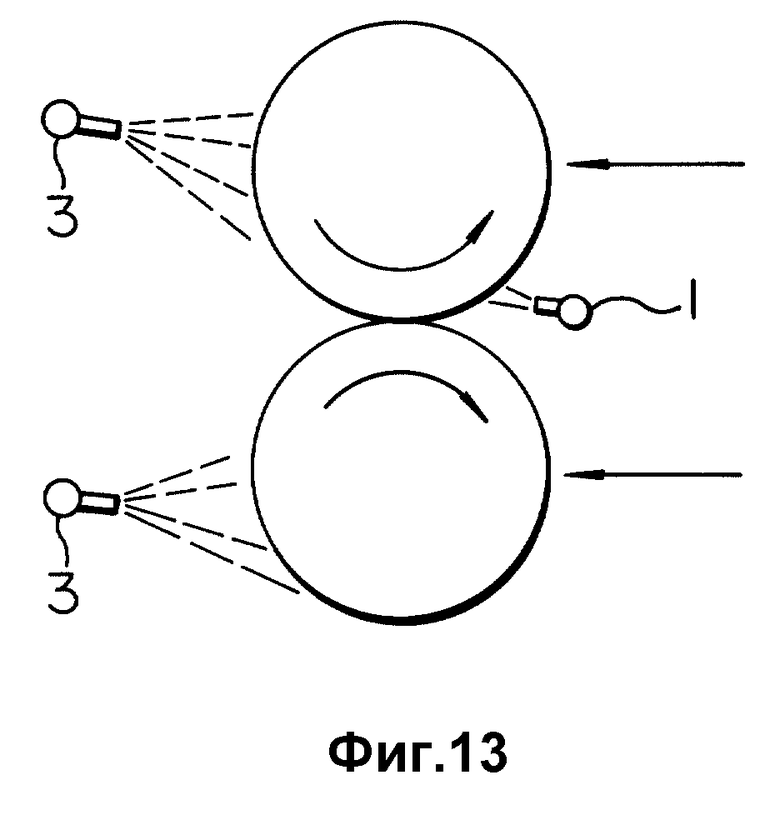

фиг. 13 - вид, иллюстрирующий способ подачи смазки и охлаждающего агента на рабочий и опорный валки;

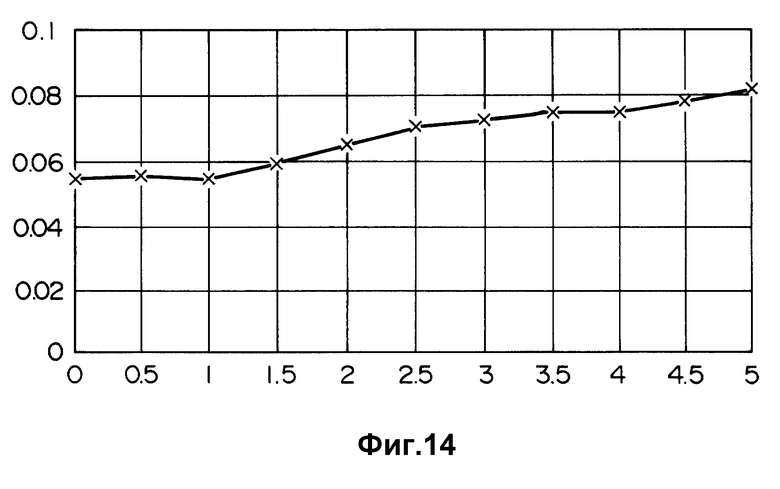

фиг. 14 - график, показывающий результаты экспериментов, проведенных для того чтобы показать, что смазывающая способность может быть сохранена после приостановки подачи смазки;

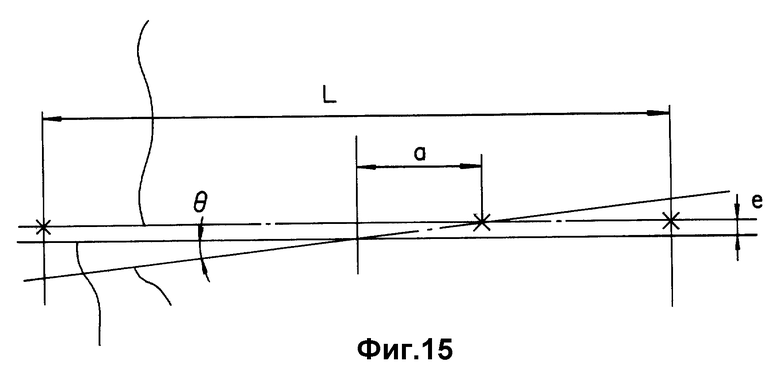

фиг. 15 - схематический вид на ось валка сверху, иллюстрирующий влияние смещения оси опорного валка, вызванного скрещиванием рабочего валка в четырехвалковом прокатном стане со скрещивающимися рабочими валками;

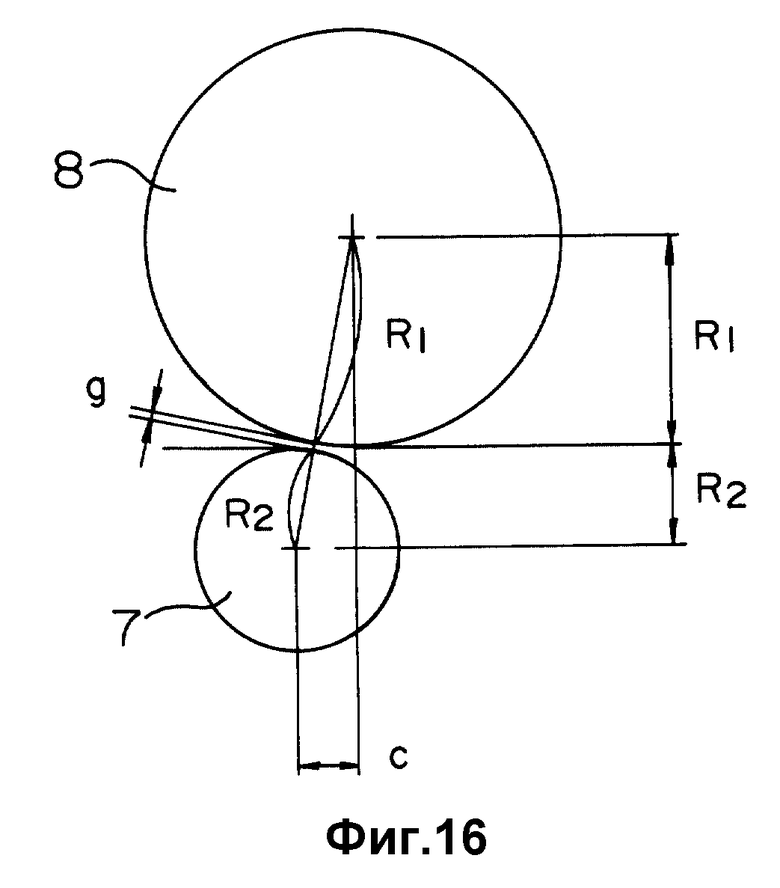

фиг. 16 - схематический вид осей валков в их осевом направлении, иллюстрирующий влияние отклонения оси опорного валка, вызванного скрещиванием с ним рабочего валка в чатырехвалковом прокатном стане со скрещивающимися рабочими валками;

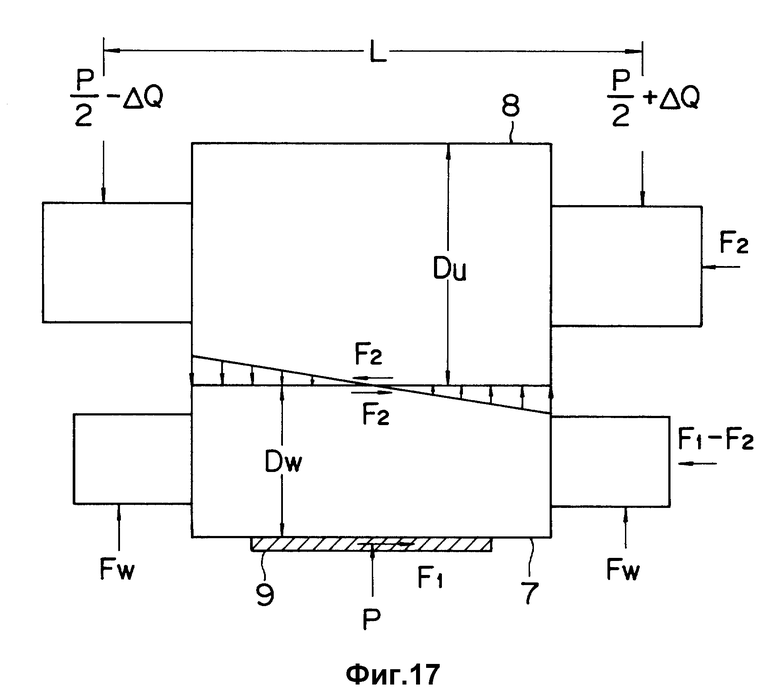

фиг. 17 - схематический вид, поясняющий разницу в усилиях, прилагаемых к гидравлическим домкратам с рабочей и приводной сторон стана, которые /усилия/ возникают на базе осевого давления, вызываемого скрещиванием рабочего валка в четырехвалковом прокатном стане со скрещивающимися рабочими валками; и

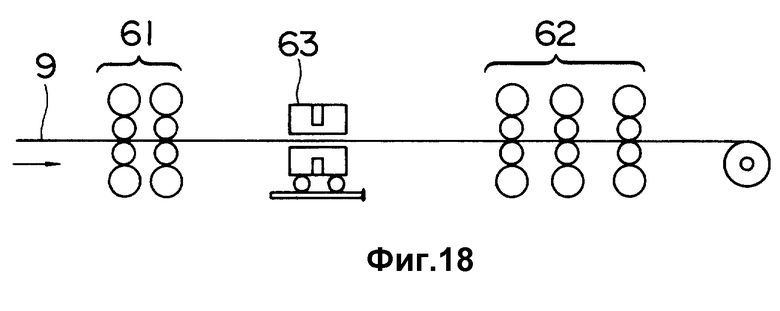

фиг. 18 - схематический вид системы горячей прокатки, в которой используют в качестве чистового прокатного стана один из вариантов четырехвалкового прокатного стана со скрещивающимися рабочими валками в соответствии с настоящим изобретением.

Как показано на фиг. 1 и 2, четырехвалковый прокатный стан со скрещивающимися валками содержит верхний и нижний рабочие валки 7 и верхний и нижний опорные валки 8, которые поддерживают рабочие валки. На концах каждого из рабочих валков 7 установлены подушки 16 рабочего валка для поддержания рабочего валка 7 с обеспечением возможности его вращения. Аналогичным образом, на концах каждого из опорных валков 8 установлены подушки 17 опорного валка для поддержания опорного валка 8 с обеспечением возможности его вращения.

Подушки 16 рабочих валков и подушки 17 опорных валков расположены напротив поверхностей 20a проема пары станины 20, расположенных вертикально с некоторым между ними промежутком в осевом направлении валков прокатного стана. Нагрузки при прокатке прилагают к отдельным валкам посредством домкратов /не показаны/, установленных в верхней или нижней части станин 20 для обеспечения прокатки материала 9, подлежащего прокатке.

Для обеспечения наклона осей верхнего и нижнего рабочих валков 7 относительно осей опорных валков 8 в горизонтальной плоскости и для обеспечения скрещивания осей верхнего и нижнего рабочих валков 7 друг с другом в выступах 30 станины 20 напротив двух боковых поверхностей каждой из подушек 16 рабочего валка, расположенных на двух концах каждого из верхнего и нижнего рабочих валков 7, установлены гидравлические домкраты 10 и 11. Верхний и нижний рабочие валки 7 могут быть скрещены друг с другом путем приведения в действие обоих гидравлических домкратов 10 и 11. То есть гидравлические домкраты 10 и 11 имеют поршни и цилиндры. Поршни имеют головки, находящиеся в контакте с выступами 30, а цилиндры находятся в контакте с подушками 16 верхнего и нижнего рабочих валков. Таким образом, гидравлические домкраты 10 и 11 могут быть приведены в действие редукционным клапаном 15 для перемещения цилиндров домкратов, в результате чего будут перемещены относительно друг друга подушки 16, что обеспечит скрещивание верхнего и нижнего рабочих валков 7. Гидравлическое масло подают к гидравлическому домкрату 10 через переключающий клапан 14. Для обнаружения перемещения поршня гидравлического домкрата 10 установлен датчик 13, воспринимающий перемещение штока 12, прикрепленного к поршню. Гидравлический домкрат 10 приводят в действие посредством регулятора 40 угла скрещивания рабочих валков, который управляет переключающим клапаном 14 в зависимости от сигнала, соответствующего условиям прокатки. Регулятор 40 осуществляет также управление гидравлическим домкратом 10 с обратной связью, используя сигнал от датчика 13, для обеспечения требуемого угла скрещивания верхнего и нижнего рабочих валков 7.

Угол скрещивания может быть изменен во время прокатки, т.е. при огромных усилиях прокатки.

На фиг. 3 показаны результаты экспериментов, приведенных для того, чтобы проверить, как изменяется профиль прокатываемого материала при изменении угла скрещивания во время прокатки. Как показано, изменение угла скрещивания от 0,5 градуса по 0,9 градуса может вызвать изменение профиля материала с плоского на вогнутый.

Гидравлическое масло подают в гидравлический домкрат 11 через редукционный клапан 15, так что гидравлический домкрат 11 может быть прижат к подушке 16 рабочего валка с требуемой силой.

Для перемещения (рабочего валка 7 в его осевом направлении на станине 20 с двух сторон каждой из подушек 16 рабочих валков установлены два гидравлических цилиндра 22. Для обеспечения возможности сохранения положения гидравлических цилиндров 22 гидравлическое масло в гидроцилиндрах 22 запирают посредством обратных клапанов 31 управления. Штоки гидроцилиндров 22 соединены с общей подвижной плитой 21. С выступающими частями 16a, образованными на концевой части подушки 16 рабочего валка, сцеплены съемные запорные части 21a, установленные на общей подвижной пылите 21 и предназначенные для передачи движущей силы гидроцилиндров 22 к подушке 16 рабочего валка, благодаря чему рабочий валок 7 может быть перемещен в его осевом направлении.

Операцией перемещения рабочего валка 7 в осевом направлении управляют, хотя это и не показано, в соответствии с условиями прокатки посредством устройства управления перемещением.

Как показано на фиг. 1 и 2, вдоль осей валков соответственно расположены подающие сопла 1 для подачи смазки в пространстве между верхним рабочим валком 7 и верхним опорным валком 8 и между нижним рабочим валком 7 и нижним опорным валком 8. Показанное на фиг. 1 и 2 расположение сопла 1 для подачи смазки не ограничивает местоположение сопла, которое может быть установлено в любом месте, где оно может осуществлять подачу смазки в пространство между двумя валками.

Как показано на фиг. 2, сопло 1 имеет множество отверстий, расположенных в ряд, проходящий в осевом направлении валков 7 и 8, что обеспечивает равномерную подачу смазки к этим валкам.

Так как на рабочий валок 7 подают из сопла 2 большое количество охлаждающей жидкости, то необходимо устанавливать скребок 32 для предотвращения смывания смазки.

Для предотвращения возникновения игры (люфта) верхнего и нижнего опорных валков 8 во время прокатки установлены гидравлические домкраты 19 на поверхность 20a проема станины 20 напротив боковой поверхности подушки 17 опорного валка на каждом конце каждого из опорных /верхнего и нижнего/ валков 8. На станине 20 установлена с возможностью скольжения нажимная плита 18 для передачи движущей силы гидравлического домкрата 19. Гидравлическое давление гидравлического домкрата 19, действуя на подушку 17 опорного валка через нажимную плиту 18, устраняет люфт верхнего или нижнего опорного валка 8.

Для шлифовки поверхности валка во время прокатки установлено вблизи поверхности каждого из верхнего и нижнего опорных валков 8 устройство 6 для шлифовки валков. Устройство 3 перемещают в осевом направлении опорного валка 8 посредством приводного электродвигателя 24, как показано на фиг. 4. Степень шлифовки валка регулируют посредством управляющего элемента 6 для регулирования величины съема материала при шлифовке.

Как показано на фиг. 5, в четырехвалковом прокатном стане со скрещивающимися рабочими валками смазку, хранимую в резервуаре 26, подают струей из сопла 1 для подачи смазки в пространство между рабочим валком 7 и опорным валком 8 посредством насоса 27 через переключающий /многоходовой/ клапан 28. Когда прокатываемый материал 9 находится между валками, входит в пространство между валками или уходит оттуда, разбрызгивание смазки должно быть прекращено. Следовательно, когда контроллер 50 принимает сигнал, представляющий условия прокатки, такие как окончание или начало подачи материала, подлежащего прокатке, он переключает многоходовой клапан 28, приостанавливая тем самым разбрызгивание смазки из сопла 1 на поверхность валков.

Для охлаждения рабочего и опорного валков используют сопла 2 и 3.

В вышеупомянутом четырехвалковом прокатном стане со скрещивающимися рабочими валками опорные валки 8 не перемещают в горизонтальной плоскости, тогда как рабочие валки 7 могут быть перемещены в противоположных направлениях и, следовательно, скрещены друг с другом. Такого типа стан пригоден для использования в полосовом стане горячей прокатки, в котором должна быть задана большая выпуклость прокатываемого материала 9, в частности пригоден для использования в качестве передней клети чистового стана. При горячей прокатке охлаждающую воду выбрасывают из сопел 2 и 3 в основном на верхний и нижний рабочие валки для обеспечения способности к захвату прокатываемых материалов 9. При прокатке с использованием стана со скрещивающимися рабочими валками самым главным является то, как справиться с осевым давлением на рабочие валки.

На фиг. 6 представлены графики, соответственно показывающие угол скрещивания рабочих валков в четырехвалковом прокатном стане со скрещивающимися рабочими валками, коэффициент осевого давления между рабочим и опорным валками и коэффициент осевого давления между рабочим валком и прокатываемым материалом. На фиг. 6 на оси абсцисс представлен угол скрещивания отдельного рабочего валка относительно линии, перпендикулярной к направлению прокатки. На оси ординат представлен коэффициент осевого давления. μTm - проценты, полученные делением осевого давления, которое оказывает на отдельный рабочий валок 7 прокатываемый материал 9, на нагрузку при прокатке. μTm является функцией угла θ скрещивания и других условий, таких как натяжение. Обычно чем больше натяжение, тем меньше μTm. В случае прокатки на стане с попарно скрещивающимися валками, поскольку угол скрещивания между рабочими и опорными валками отсутствует, осевое давление теоретически не создается, а осевое давление на отдельный рабочий валок получают путем умножения μTm на давление /на валок/ при прокатке. В случае скрещивания только верхнего и нижнего рабочих валков осевое давление, создаваемое между опорным валком 8 и рабочим валком 7, различается в зависимости от условий прокатки. На фиг. 6 даны три примера таких осевых давлений μTR1, μTR2 и μTR3. μTR1 показывает результаты экспериментов, при которых в пространство между опорным валком 8 и рабочим валком 7 подавали только воду. μTR2 показывает результаты экспериментов, при которых концентрация смазочного масла, присутствующего в воде, подаваемой к двум валкам, была низкой. μTR3 показывает результаты экспериментов, при которых концентрация смазочного масла в воде была выше, чем концентрация при μTR2. Как можно видеть из фиг. 6, осевое давление μTR может быть значительно уменьшено путем подачи смазочного масла в пространство между валками. Осевое давление μTR может быть выбрано путем подбора концентрации смазочного масла. При вышеупомянутых экспериментах изменяли, концентрацию. Но для изменения осевого давления можно изменять количество эмульсии смазочного масла и воды.

На фиг. 7 показан коэффициент μWT осевого давления на рабочий валок 7, когда оси рабочих валков скрещены с прокатываемым материалом 9 и опорными валками 8, а опорные валки 8 фиксированы в горизонтальном направлении, т.е. значение, получаемое путем деления осевого давления на давление при прокатке. Коэффициент μWT осевого давления - величина в процентах, представляющая сумму осевого давления, оказываемого опорным валком, и осевого давления, оказываемого прокатываемым материалом.

В традиционном прокатном стане с попарно скрещивающимися валками μWT - это то же самое, что и μTm, показанный на фиг. 6. Следует отметить, что направление осевого давления, оказываемого на рабочий валок 7 прокатываемым материалом 9, и направление осевого давления, оказываемого опорным валком 8, противоположны ддруг другу.

Ниже это описано подробно со ссылками на фиг. 8 и 9.

На фиг. 8 показана связь между скоростью в области A контакта между рабочим валком 7 и прокатываемым материалом 9 и скоростью в области B контакта между рабочим валком 7 и опорным валком 8, показанными на фиг. 9. VM - скорость прокатываемого материала в области контакта, VW - окружная скорость рабочего валка и VB - окружная скорость опорного валка.

На рабочий валок 7 действует осевое давление в направлении относительной скорости ΔVA между рабочим валком 7 и прокатываемым материалом 9 и осевое давление в направлении относительной скорости ΔVB между рабочим валком 7 и опорным валком 8. Поскольку направления этих относительных скоростей противоположны друг другу, эти осевые давления уничтожат друг друга.

В области A контакта происходит прокатка материала 9 и потому осевое давление уменьшается, т.е. уменьшается показанный на фиг.6 μTm. Несмотря на это в случае разбрызгивания воды направление μWT1 противоположно направлению μTm, т. е., поскольку осевое давление, оказываемое опорным валком 8 велико, μWT1 составляет около 25%. В существующем прокатном стане из-за конструкции упорного подшипника осевое давление должно быть 5% или менее. Следовательно, при этом способе такое осевое давление не может быть обеспечено. Кроме того, велик износ опорного и рабочего валков. В случае подачи смазочного масла с низкой концентрацией μWT2 составляет 2% или менее, что почти то же самое, что получают при обычной прокатке. При увеличении концентрации смазочного масла, хотя направление μWT3 такое же, как у μTm, величина уменьшается до половины μTm. Таким образом, можно уменьшить осевое давление до величин, получаемых в обычного типа прокатном стане, в котором рабочие валки не скрещиваются друг с другом, путем надлежащего задания концентрации смазочного масла.

С точки зрения уменьшения осевого давления на рабочий валок наиболее желательным является, чтобы μTR = μTm, но с точки зрения исключения износа валка желательным является, чтобы μTR < μTm.

На фиг.10 показаны результаты экспериментов, при которых износ опорного валка 8 был значительно уменьшен благодаря подаче смазки из сопла 1 в пространство между рабочим валком 7 и опорным валком 8. Материалом опорных валков 8 была специальная сталь, имеющая твердость НS6Оo, а материалом рабочих валков 7 была высокохромистая сталь с твердостью НS75o. Контактное напряжение PО между валками составляло 180 кг/мм2. Общее число оборотов составляло 250000. Угол скрещивания между валками составлял 0; 0,6o и 1,2o. В полосовом стане горячей прокатки опорный валок, используемый в чистовом стане передней ступени, заменяют новым после того, как он совершит 200000 оборотов. Опорный валок в чистовой задней ступени совершает 200000 оборотов до замены его новым валком. Как показано на фиг. 10, при подаче смазки износ опорного валка может быть уменьшен до 1/5 - 1/10 износа, получаемого при подаче воды. А в обычном четырехвалковом прокатном стане, в котором валки не скрещиваются друг с другом, имеет место износ опорного валка в несколько десятков микрометров от окалины, отлетающей от прокатываемого материала, или т. п. ко времени, когда валок повернется 250000 раз. Износ, происходящий в случае скрещивания рабочих валков друг с другом, можно рассматривать как сумму износа, происходящего в традиционном случае, и износа, показанного на фиг. 10. Но смазка эффективна также и в уменьшении традиционного износа.

Путем приспосабливания вышеописанного способа смазки могут быть решены все проблемы традиционного стана со скрещивающимися валками. Кроме того, упрощается конструкция. Другими словами, обычно отрицательное мнение о смазке между скрещивающимися валками меняется на положительное.

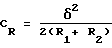

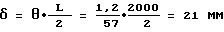

В традиционном стане с попарно скрещивающимися валками, поскольку скрещивание не влияет на взаимосвязь между опорным и рабочим валками, распределение контактного давления между валками остается тем же самым. Можно полагать, что в прокатном стане, в котором лишь рабочие валки 7 скрещивают друг с другом, между валками будет иметь место эквивалентное скрещивание, увеличивающее давление в центральной части. Однако этого не происходит по следующей причине. Когда длина поверхности валка составляет 2000 мм, диаметр рабочего валка 7 - 700 мм, диаметр опорного валка 8 - 1500 мм и угол θ скрещивания рабочего валка 7 - 1,2o, раствор CR концевых частей двух валков выражается следующим образом:

(Уравнение 1)

CR=212/2(350+750)=441/(700+1500)=0,200 мм

где R1, R2 - соответственно радиус рабочего валка 7 и радиус опорного валка 8.

Этот раствор соответствует тому, который получают путем шлифования выпуклости бочки опорного валка 8 до 0,40 мм. В практически используемом стане безопасная работа обеспечивается даже при выпуклости бочки валка 1 мм или более.

Угол скрещивания, равный 1,2o, достаточен для обеспечения подходящей способности к регулированию. Кроме того, он может дать преимущество, получаемое в результате изменения выпуклости /профиля/ бочки опорного валка /было рассчитано, что угол скрещивания 1,2o на 10-20% более выгоден/. Следовательно, угол скрещивания может быть меньше, чем в стане с попарно скрещивающимися валками.

Вторым требованием прокатного стана со скрещивающимися рабочими валками является подача смазки в пространство между валками.

Ниже описаны результаты экспериментов, проведенных для проверки действия смазочного масла. В последние годы в горячей прокатке использовали так называемую технологическую смазку /с концентрацией 1% или меньше/ с целью уменьшения износа рабочих валков и давления при прокатке и мощности прокатки. Эта технологическая смазка при горячей прокатке отличается тем, что она может сохранять свое смазывающее действие на имеющий высокую температуру /700oC или выше/ материал, находящийся в зеве, валков, и содержит большое количество жидкого жира, например говяжьего. Смазочное масло, состоящее главным образом из минерального масла, которым может быть растворимое масло, содержащее эмульгатор, сильно разлагается или теряет смазывающее действие при высоких температурах и потому не оказывает вредного влияния на захват прокатываемого материала.

Ниже это описано подробно с использованием результатов экспериментов, показанных на фиг. 11. На фиг. 11 область A и область B соответствует соответственно области A и области B на фиг. 12. То есть смазочное масло минерального типа /включающее растворимые масла/ имеет очень низкую смазывающую способность, что дает такой же высокий коэффициент трения, как тот, что получают при отсутствии подачи смазки, в области B, где оно находится в контакте с подвергаемым горячей прокатке материалом, но проявляет хорошую смазывающую способность, дающую низкий коэффициент трения, в области A низких температур.

Примером смазочного масла является "Daphne Roll Oil SL-2" /торговое название/ производства ф. "Идемитсу Косан", Япония. Смазка имеет в основе минеральное масло, содержит специальный эмульгатор, вещество для повышения маслянистости и противокоррозионное вещество и имеет следующие физические свойства:

Удельный вес, 15/4oC - 0,9295

Порядок цвета /А ТМ/ - 20

Температура вспышки, /СОС/ oС - 164

Коэффициент вязкости, сСт:

при 40oС - 22,94

при 100oC - 4,11

Индекс вязкости - 58

Точка разжижения, oC - -175

Общее кислотное число, мг KOH/г - 3,58

Остаточный углерод, вес.% - 0,5

Зольность, вес.% - 0,17

Число омыления, мг KOH/г - 12,30

Корродирующее действие на медную пластинку /100oC • 3 ч/ - 1

Смазочное масло типа жидкого жира, такого как говяжий жир, обладает смазывающей способностью не только в области A, но и в области B высоких температур. Следовательно, наличие этого типа смазочного масла в начале захвата прокатываемого материала может привести к потере способности к захвату материала.

Таким образом, использование смазочного масла типа жидкого жира не вызывает проблем в полосовом стане непрерывной горячей прокатки. Но в полосовом стане горячей прокатки, в котором материалы, подлежащие прокатке, подают последовательно друг за другом, смазка, прилипшая к рабочему валку 7, может вызвать отказ в захвате материала. Кроме того, при ускорении или замедлении после схода материала с валка, поскольку давление при прокатке уменьшилось до нуля, малый коэффициент трения между валками может вызвать проскальзывание между валками вследствие инерции опорного валка 8. Следовательно, коэффициент трения поверхности валков должен быть увеличен непосредственно перед сходом материала с валка и потому необходимо приостанавливать подачу смазки перед сходом материала с валка. В этом случае желательно продолжать подачу смазки как можно дольше, до момента непосредственно перед сходом прокатанного материала с валка.

Когда подачу смазки из сопла 1, показанного на фиг. 13, прекращают, смазывающее действие, как показано на фиг. 14, сразу же после прекращения не исчезает. Хотя коэффициент осевого давления /осевое давление/ начинает увеличиваться через приблизительно одну минуту после прекращения подачи смазки, степень повышения мала и величина повышения составляет лишь 0,025 через пять минут после приостановки подачи смазки. Обычно для начала захвата следующего материала, подлежащего прокатке, нужно примерно одну - три минуты после схода с валка заднего конца предыдущего материала, и, следовательно, смазывающее действие может сохраняться достаточно долго.

Способ приостановки подачи смазки описан ниже со ссылками на фиг. 5, на которой показана система регулирования.

Сначала, прежде чем длина l заднего конца прокатываемого материала 9 составит n/2Dw, в контроллер 50 подачи смазки вводят сигнал, представляющий условия прокатки, в результате чего контроллер 50 выдает сигнал приведения в действие, подаваемый к многоходовому клапану 28 для закрытия сопла 1 для подачи смазки. В это время смазка, уже налипшая на половину окружности n/2Dw рабочего валка 7 до этого момента, обугливается под действием горячего прокатанного материала 9 и потому теряет свою смазывающую способность. Однако смазка, налипшая на опорный валок 8, не входит в непосредственный контакт с прокатанным материалом 9 и потому остается на опорном валке. Следовательно, действие смазки между рабочим валком 7 и опорным валком 8 может быть сохранено и потому смазывание между валками может быть обеспечено во время прокатки и в отсутствие прокатки.

В случае выбора смазки, которая может быть смыта охлаждающей водой, подаваемой из сопел 2 и 3, вышеописанная мера не обязательна и подача смазки может выполняться на протяжении всего процесса прокатки. То есть при ускорении или замедлении после схода прокатанного материала с валка подачу смазки приостанавливают, рабочие валки отводят обратно в положение, в котором угол скрещивания равен 0, и затем увеличивают силу уравновешивания валка. Поскольку скрещивают только рабочие валки 7, то сопротивление скрещиванию уменьшается и операцию скрещивания можно выполнять быстро во время вращения валков. Следовательно, является желательным уменьшение угла скрещивания до нуля, после того как прокатанный материал 9 сойдет с валка.

При использовании смазки минерального типа подача ее может быть, как упомянуто выше, непрерывной. В соответствии с другим вариантом могут быть использованы и технологическая смазка для горячей прокатки типа жидкого жира, и минеральное смазочное масло. То есть можно подавать только технологическую смазку /при горячей прокатке/, когда прокатываемый материал находится в стане, и только минеральную смазку, когда материала в стане нет. В результате этого подача смазки в пространство между валками может быть сохранена на протяжении всей работы без ухудшения захвата прокатываемых материалов.

Выше была описана смазка, осуществляемая в процессе горячей прокатки. В процессе же холодной прокатки подачу смазки сохраняют, и проблем с захватом не существует. Таким образом, цель смазывания может быть достигнута путем подачи надлежащего типа смазки в пространство между опорным валком 8 и рабочим валком 7.

Износ валков, который мог бы быть вызван в значительной степени проскальзыванием валков при подаче в пространство между валками только воды, может быть значительно уменьшен путем подачи смазки описанным выше образом. Однако это увеличивает степень износа центральной части валка. Поэтому используют встроенное в линию шлифовальное устройство 6, показанное на фиг. 5, для шлифовки наружной поверхности опорного валка 8 так, чтобы она стала прямолинейной или имела заданную выпуклость.

Были предложены встроенные шлифовальные устройства для шлифовки рабочего валка 7, который часто заменяют новым. Однако текущий ремонт рабочего валка 7 очень труден, потому что рабочий валок 7 очень тверд, потому что для чистовой обработки поверхности требуется высокое качество и потому что недостаточно пространства из-за наличия проводки и подачи охлаждающей воды. В случае опорного валка 8 полировка не так трудна, потому что имеется достаточное пространство, потому что валок не так тверд, как рабочий, и потоку что не требуется такое высокое, как для рабочего валка, качество поверхности. Даже когда нет необходимости в коррекции профиля бочки валка, опорный валок 8 заменяют для полировки, потому что должен быть удален усталостный слой, образованный в результате контакта двух валков из-за контактных напряжений по Герцу. Поэтому, если коррекция профиля и удаление усталостного слоя могут быть выполнены одновременно, то период между сменами опорного валка 8 может быть значительно увеличен. Смена опорного валка 8 настолько трудна, что ее обычно выполняют при периодическом ремонте. В практической работе смену опорного валка проводят периодически. Однако использование вышеописанного способа позволяет исключить работы по полировке опорного валка 8, проводимые в прокатном цехе. В этом случае прокатный цех выполняет полировку опорного валка 8 посредством встроенного шлифовального устройства без использования дорогого крупногабаритного станка для шлифовки опорных валков. Устройство для шлифовки опорных валков может быть использовано для шлифовки опорного валка не только в вышеописанном четырехвалковом прокатном стане со скрещивающимися рабочими валками, но и во всех типах прокатных станов, таких как четырех-, пяти- и шестивалковые. Что касается смещения точки скрещивания вследствие люфта подшипника валка, то наибольший люфт имеет место в зазоре между металлической подушкой валка и станиной 20 или выступом 30. Механизм скрещивания для рабочих валков 7 может быть снабжен механизмом для уменьшения люфта. В случае опорного валка 8, поскольку его зазор обычно постоянен, его устанавливают на малую величину во время прокатки и на большую величину во время замены валка в стане в соответствии с настоящим изобретением. В соответствии с другим вариантом подушка опорного валка 8 может быть прижата к станине в одном из направлений под действием постоянного гидравлического давления во время прокатки и освобождена от этого прижатия во время смены валка.

Необходимость в такой конструкции описана ниже со ссылками на фиг. 15 и 16.

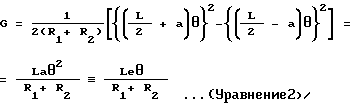

Наклон опорного валка 8 относительно центра скрещивания с рабочим валком 7 вследствие люфта между подшипником опорного валка 8 и станиной 20 может вызвать небольшое смещение угла скрещивания с рабочим валком 7, но не вызывает серьезных проблем. Однако смещение оси опорного валка 8 на величину e в направлении прокатки вызывает смещение точки скрещивания двух валков в осевом направлении на величину  что приводит к созданию разницы в растворах верхнего и нижнего рабочих валков, ведущей к зигзагообразному движению прокатываемого материала 9. Для устранения этого нужно откорректировать уровень обжатия на Sdf. Если R1 - радиус рабочего валка 7, R2 - радиус опорного валка 8 и L - расстояние между винтами обжатия, то смещение центра двух валков на c /показано на фиг. 16/ увеличивает проход g между валками до c2/2(R1+R2), что приводит к увеличению разности G растворов в правой и левой областях обжатия следующим образом:

что приводит к созданию разницы в растворах верхнего и нижнего рабочих валков, ведущей к зигзагообразному движению прокатываемого материала 9. Для устранения этого нужно откорректировать уровень обжатия на Sdf. Если R1 - радиус рабочего валка 7, R2 - радиус опорного валка 8 и L - расстояние между винтами обжатия, то смещение центра двух валков на c /показано на фиг. 16/ увеличивает проход g между валками до c2/2(R1+R2), что приводит к увеличению разности G растворов в правой и левой областях обжатия следующим образом:

Разность Sdf между винтами обжатия, соответствующую G, получают по следующему уравнению:

(Уравнение 3)

В мощном полосовом стане горячей прокатки, если R1 = 700/2 = 350 мм, R2 = 1500/2 = 750 мм, L = 3000 мм и θ = 1,2o, Sdf получают по следующему уравнению, в котором единицей величины e является миллиметр.

(Уравнение 4)

Sdf = 0,05 e

Так как практически невозможно откорректировать Sdf, то есть уровень обжатия, в соответствии с e, то e нужно уменьшить до несущественного в практической работе значения. Согласно экспериментам в случае чистового полосового стана горячей прокатки, который прокатывает толстые полосы, Sdf в клети передней ступени стана составляет 0,05 мм и в клети задней ступени стана - 0,025 мм. При этом допустимое смещение e центра опорного валка в клети передней ступени составляет ± 1 мм и в клети задней ступени задней ступени ±0,5 мм. Однако чем меньше, тем лучше.

В применяемом в настоящее полосовом стане горячей прокатки важным элементом является беспрограммная прокатка, и смещение рабочих валков в осевом направлении имеет существенное значение для распределения их износа. Поэтому способность к регулированию профиля и функция распределения износа необходимы для полосового стана горячей прокатки. В данном варианте, поскольку усилие, прилагаемое к рабочему валку 7 в осевом направлении, может быть уменьшено, механизм смещения рабочего валка может быть сделан простым.

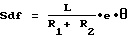

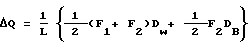

Ниже дано пояснение разницы усилий, которое оказывает на домкрат осевое давление. Как показано на фиг. 17, когда прокатываемый материал оказывает на валки осевое давление F1 и между валками возникает осевое давление F2, имеет место разность ΔQ усилий между правым и левым домкратами. ΔQ получают /фиг. 17/ следующим образом:

(Уравнение 5)

Если L = 3000 мм, DW = 700 мм, DB = 1500 мм, то F1 = F2 = 0,05 • P, то есть, если осевое давление равно 5%, то

(Уравнение 6)

ΔQ = 0,024P.

То есть получается 2,4% нагрузки при прокатке. Если осевое давление составляет 10%, ΔQ достигает 4,8%.

Следовательно, уменьшение осевых давлений F1 и F2, в частности осевого давления F2 между валками, выгодно.

Разница в усилиях обжатия вредно влияет на коррекцию зигзагообразного движения, потому что при коррекции обнаруживают разность нагрузок и регулируют усилия обжатия так, чтобы разность уменьшилась до нуля. Хотя можно осуществлять коррекцию зигзагообразного движения, используя разность ΔQ нагрузок, полученную заранее из осевого давления и хранимую, но колебания осевого давления вызывают нарушение коррекции зигзагообразного движения, и потому желательным является уменьшение осевого давления насколько это возможно.

Ниже описана работа вышеописанного варианта, представляющего собой четырехвалковый прокатный стан со скрещивающимися рабочими валками.

Как показано на фиг. 1 и 2, верхний и нижний рабочие валки 7, прокатывающие подлежащий прокатке материала, зажимают с двух сторон посредством гидравлических домкратов 10 и 11 так, чтобы их оси были соответственно наклонены на угол θ в противоположных направлениях. Во время прокатки рабочие валки 7 удерживают в этом положении. Угол скрещивания рабочего валка 7 устанавливают так, как описано ниже. Датчик 13, установленный на гидравлическом домкрате 10 посредством штока 12, обнаруживает ход домкрата, то есть положение подушки 16 рабочего валка. Другой гидравлический домкрат 11 зажимает подушку 16 рабочего валка с усилием зажатия, которое регулируют посредством редукционного клапана 15. После установки угла скрещивания рабочего валка при открытом многоходовом клапане 14 многоходовой клапан 14 закрывают для сохранения установленного угла скрещивания.

Подушки 17 опорных валков 8, поддерживающих рабочие валки 7, прижимают к поверхности 20a проема станины 20, дальним от гидравлических домкратов 19, посредством гидравлических домкратов 18 через нажимные плиты 18 во время прокатки, благодаря чему опорные валки 8 могут быть удержаны в неподвижном состоянии. Ниже подробно описано устройство для смещения рабочего валка. Подушку 16 рабочего валка 7 удерживают посредством подвижной плиты 21. Подушка 16 может быть смещена вместе с подвижной плитой 21 в осевом направлении рабочего валка 7 /с обеспечением при этом ее направления посредством неподвижной рамы 23/ посредством гидравлических цилиндров 22, встроенных в подвижную плиту 21. Поскольку в результате скрещивания подушка 16 рабочего валка 7 смещается в направлении прокатки, подвижная плита 21 должна быть повернута в соответствии с положением подушки 16. Поэтому направляющую часть неподвижной рамы 23 делают цилиндрической для обеспечения приспосабливаемости к скрещиванию валков.

Для компенсации износа опорного валка 8, вызываемого скоростью ΔVB /фиг. 8/ относительного скольжения между валками вследствие скрещивания рабочих валков 7 друг с другом, предусмотрено устройство 6 для шлифовки валка, показанное на фиг. 4. Устройство 6 перемещают вместе с приводным электродвигателем 24 в осевом направлении опорного валка 8, обеспечивая при этом полировку поверхности опорного валка 8 по прямолинейному или криволинейному профилю. Ниже описана со ссылками на фиг. 5 смазка поверхности валков. Для охлаждения рабочего валка на него подают из сопел 2 и 3 охлаждающую жидкость. Из сопла 1 для подачи смазки подают смазку надлежащей концентрации ближе к входной зоне прохода между рабочим валком 7 и опорным валком 8, с тем чтобы уменьшить осевое давление между валками. К соплу 1 смазку подают из резервуара 26 посредством насоса 27 через многоходовой клапан 28 переключения. Таким образом, подача смазки может быть приостановлена в любой подходящий момент, например, когда прокатываемый материал выходит из валков или когда его подают в валки, путем закрытия многоходового клапана 28.

На фиг. 5 показано наиболее желательное место, куда подают смазку из сопла 1. Однако смазка может быть подана и в другие места, например на периферию опорного валка, откуда она в конце концов может попасть в пространство между валками.

Как можно понять из предыдущего описания, четырехвалковый прокатный стан со скрещивающимися рабочими валками в соответствии с данным вариантом осуществления настоящего изобретения способен преодолеть недостатки, вызываемые скрещиванием только рабочих валков друг с другом, и может, следовательно, получить практическое применение.

Были описаны механизм и конструкции, которые необходимы для выполнения обязательных функций. Следует, однако, отметить, что цель настоящего изобретения может быть достигнута также и с помощью других подобных механизмов. Например, для обеспечения скрещивания рабочих валков 7, вместо гидравлического домкрата, можно использовать винтовой домкрат или клиновой механизм.

Вышеописанный четырехвалковый прокатный стан со скрещивающимися рабочими валками может быть получен путем модернизации существующего четырехвалкового стана с использованием не новой станины, а станины 20 существующего прокатного стана. Существующий четырехвалковый стан, в котором на станине 20 установлены пара рабочих валков 7 и пара опорных валков 8 для соответственного поддержания рабочих валков 7, модернизируют в четырехвалковый прокатный стан со скрещивающимися рабочими валками описанным ниже образом: на станине 20 стана в местах напротив подушек 17 рабочих валков 7 устанавливают гидравлические домкраты 10 и 11, являющиеся гидравлическими устройствами, которые могут быть приведены в действие в направлении подачи прокатываемого материала 9, в результате чего рабочие валки 7 могут быть наклонены относительно опорных валков 8 в горизонтальной плоскости таким образом, чтобы оси рабочих валков 7 скрещивались с осями опорных валков 8, и таким образом, чтобы оси рабочих валков 7 скрещивались друг с другом. Устанавливают также гидравлические цилиндры 22, являющиеся гидравлическими устройствами, которые могут быть приведены в действие в осевом направлении рабочего валка 7, в результате чего вхождение гидравлических цилиндров 22 в контакт с подушкой 16 рабочего валка обеспечивает возможность перемещения рабочего валка 7 в его осевом направлении. Устанавливают устройство 1 для подачи смазки в пространство между рабочим валком 7 и опорным валком 8.

Таким образом, прокатный стан, в котором осуществляют скрещивание только рабочих валков 7, может быть получен путем использования станины 20 существующего стана. Поскольку в этом стане рабочие валки 7 могут быть перемещены в их осевом направлении во время прокатки, то оказывается возможной беспрограммная прокатка. Кроме того, поскольку осевое давление на рабочий валок 7 может быть уменьшено до величины, которая не вызывает проблем, даже когда рабочие валки 7 скрещены друг с другом, благодаря действию смазки, подаваемой из устройства 1 для подачи смазки в пространство между рабочим валком 7 и опорным валком 8, прокатный стан может проявлять отличную способность к регулированию профиля прокатываемого материала 9.

Ниже описан со ссылками на фиг. 18 пример применения вышеописанного четырехвалкового прокатного стана со скрещивающимися рабочими валками в системе горячей прокатки.

На фиг. 18 показана система горячей прокатки, в которой между черновыми прокатными станами 61 и чистовыми прокатными станами 32 установлено соединяющее /сращивающее/ устройство 63 для последовательного соединения прокатываемых материалов 9 и в котором после соединения друг с другом материалов, прокатанных посредством черновых станов 61, с помощью соединяющего устройства 63 соединенные материалы непрерывно прокатывают посредством чистовых прокатных станов 62. По крайней мере одним из чистовых станов 62 является вышеописанный прокатный стан, который содержит пару рабочих валков 7 и пару опорных валков 8 для соответственного поддержания рабочих валков 7, в котором оси опорных валков 8 не наклонены в горизонтальной плоскости, а рабочие валки 7 могут быть наклонены относительно опорных валков 8 в горизонтальной плоскости таким образом, чтобы оси рабочих валков 7 скрещивались с осями опорных валков 8, и таким образом, чтобы рабочие валки 7 скрещивались друг с другом, в котором рабочие валки 7 подвижны в их осевом направлении и в котором установлено устройство 1 для подачи смазки в пространство между рабочим валком 7 и опорным валком 8.

Таким образом, существует возможность создания прокатного стана, в котором осуществляют скрещивание только рабочих валков 7.

Кроме того, поскольку рабочие валки 7 подвижны в их осевом направлении, они могут быть перемещены в осевом направлении во время прокатки, что делает возможной беспрограммную прокатку.

Кроме того, поскольку предусмотрено устройство 1 для подачи смазки в пространство между рабочим валком 7 и опорным валком 8, то осевое давление на рабочий валок 7 может быть уменьшено до величины, которая не вызывает проблем в практической работе, даже когда рабочие валки скрещивают друг с другом, благодаря действию смазки, подаваемой в пространство между рабочим валком 7 и опорным валком 8. Становится, таким образом, возможным создание прокатного стана со скрещивающимися рабочими валками, проявляющего способность к регулированию профиля прокатываемого материала 9.

Таким образом, прокатный стан со скрещивающимися рабочими валками может быть использован в качестве чистового прокатного стана в системе горячей прокатки, в которой материалы, прокатанные посредством черновых станов, непрерывно прокатывают посредством чистовых станов.

Вышеописанный прокатный стан в соответствии с настоящим изобретением имеет более простую конструкцию, чем традиционный четырехвалковый прокатный стан с попарно скрещивающимися валками, но способен к более эффективному регулированию профиля листа. Другим преимуществом вышеописанного прокатного стана является то, что он может значительно уменьшить осевое давление на рабочий валок, что является основным требованием к стану со скрещивающимися валками. Следовательно, можно упростить конструкцию упорного подшипника, уменьшить диаметр рабочего валка и облегчить смещение рабочего валка. Последнее является важным в непрерывной прокатке, при которой рабочий валок должен быть смещен во время прокатки. В прокатном стане с попарно скрещивающимися валками изменения угла скрещивания во время прокатки требуют относительного перемещены межу обжимным устройством и подшипником опорного валка, и поэтому требуется более сложная конструкция. В данном же варианте осуществления настоящего изобретения изменения угла скрещивания могут быть осуществлены легко и быстро, потому что это изменения угла скрещивания вращающихся валков. Таким образом, данный вариант пригоден для непрерывной прокатки. Кроме того, путем использования надлежащей смазки может быть значительно уменьшен износ валков, вызываемый их скольжением. Использование встроенного в линию шлифовального устройства облегчает решение проблем, связанных с износом, и позволяет удалять усталостный слой и, следовательно, значительно увеличивает период времени между сменами опорных валков, являющимися трудным делом.

В соответствии с первой особенностью настоящего изобретения возможно создание прокатного стана со скрещивающимися рабочими валками, проявляющего отличную способность к регулированию профиля прокатываемого материала и конструктивно просто обеспечивающего уменьшение осевого давления на рабочий валок.

В соответствии с второй особенностью настоящего изобретения возможно также создание прокатного стана со скрещивающимися рабочими валками, проявляющего отличную способность к регулированию профиля прокатываемого материала, конструктивно просто обеспечивающего уменьшение осевого давления на рабочий валок и позволяющего осуществлять беспрограммную прокатку.

В соответствии с третьей особенностью настоящего изобретения возможно также создание прокатного стана со скрещивающимися рабочими валками, проявляющего отличную способность к регулированию профиля прокатываемого материала, конструктивно просто обеспечивающего уменьшение осевого давления на рабочий валок и способного предотвращать возникновение чрезмерного осевого давления между рабочим и опорным валками.

В соответствии с четвертой особенностью настоящего изобретения возможно также создание прокатного стана со скрещивающимися рабочими валками, проявляющего отличную способность к регулированию профиля прокатываемого материала, конструктивно просто обеспечивающего уменьшение осевого давления на рабочий валок, позволяющего осуществлять беспрограммную прокатку и способного предотвращать возникновение чрезмерного осевого давления между рабочим и опорным валками.

В соответствии с пятой особенностью настоящего изобретения возможно также создание системы горячей прокатки, включающей в себя прокатный стан со скрещивающимися рабочими валками, проявляющий отличную способность к регулированию профиля прокатываемого материала, конструктивно просто обеспечивающий уменьшение осевого давления на рабочий валок и позволяющий осуществлять беспрограммную прокатку.

В соответствии с шестой особенностью настоящего изобретения возможно также создание способа прокатки для прокатного стана со скрещивающимися рабочими валками, проявляющего отличную способность к регулированию профиля прокатываемого материала и конструктивно просто обеспечивающего уменьшение осевого давления на рабочий ввалок.

В соответствии с седьмой особенностью настоящего изобретения ввозможно также создание способа прокатки для прокатного стана со скрещивающимися рабочими валками, проявляющего отличную способность к регулированию профиля прокатываемого материала, конструктивно просто обеспечивающего уменьшение осевого давления на рабочий валок и позволяющего осуществлять беспрограммную прокатку.

В соответствии с восьмой особенностью настоящего изобретения возможно также создание способа прокатки для прокатного стана со скрещивающимися рабочими валками, обладающего отличной способностью к регулированию профиля прокатываемого материала, конструктивно просто обеспечивающего уменьшение осевого давления на рабочий валок и обеспечивающего возможность осуществления изменений профиля во время прокатки.

В соответствии с девятой особенностью настоящего изобретения возможно также создание способа прокатки для прокатного стана со скрещивающимися рабочими валками, проявляющего отличную способность к регулированию профиля прокатываемого материала, конструктивно просто обеспечивающего уменьшение осевого давления на рабочий валок, позволяющего осуществлять беспрограммную прокатку и обеспечивающего возможность осуществления изменений профиля во время прокатки.