Изобретение относится к области приспособлений для транспортировок грузов и изделий, конкретнее - к области крепления грузов на транспортных средствах и может быть использовано для крепления тяжелых грузов на железнодорожных платформах и полувагонах.

Известно устройство для крепления крупногабаритного груза на платформе транспортного средства [1] , содержащее взаимодействующий с грузом опорный башмак, на платформе транспортного средства, имеющий крепежный элемент. Башмак выполнен в виде короба, внутри которого размещен механизм фиксации, снабженный подвижным в продольном и поперечном сечениях относительно короба башмака дополнительным коробом, в основании которого выполнено отверстие под упомянутый крепежный элемент, а на его стенках установлены по меньшей мере четыре винта для взаимодействия со стенками короба башмака, причем в основании последнего выполнено регулировочное отверстие, диаметр которого больше диаметра крепежного элемента.

Недостатком указанного устройства является то, что не обеспечивается его надежная работа от воздействия динамических нагрузок при перевозке тяжелых грузов из-за наличия в устройстве отверстий, которые являются концентраторами напряжений и резьбовых соединений, требующих дополнительных фиксаторов от раскручивания и имеющих малые пределы регулирования. Приведенные недостатки не позволяют использовать устройство для перевозки тяжелых грузов.

Наиболее близким аналогом является устройство для крепления штучных грузов на платформе транспортного средства [2]. Устройство содержит продольные балки и закрепляемые на них с возможностью фиксации в требуемом положении поперечные балки, на которых закреплены двухсторонние клинообразные прижимы. Для повышения надежности работы устройства в продольных балках выполнены пазы, в которых с возможностью продольного перемещения установлены поперечные ходовые винты, при этом прижимы связаны с указанными винтами и на них с возможностью охватывания перевозимых грузов закреплены Г-образные захваты.

Однако это известное устройство обладает рядом недостатков. При перевозке тяжелых грузов, например рулонов стального листа массой 10 и более тонн, не обеспечивается их фиксация в требуемом положении и надежная работа от воздействия динамических нагрузок из-за наличия отверстий и резьбовых соединений. Помимо этого на крепление грузов с помощью резьбовых соединений требуются большие затраты времени и средств.

Технический результат, достигаемый изобретением состоит в повышении надежности крепления тяжелых грузов при перевозке на транспортном средстве, например, рулонов стального листа массой 10 и более тонн.

Технический результат достигается тем, что механизм фиксации представляет собой короб, охватывающий продольную балку, на взаимнообращенных поверхностях короба и балки установлены упоры: на балке противоположно на двух наружных поверхностях по одному упору так, что их оси находятся в одной проекции на горизонтальную поверхность, а в коробе - со смещением, обеспечивающим зацепление короба и балки по взаимообращенным поверхностям при наличии фиксирующего стержня.

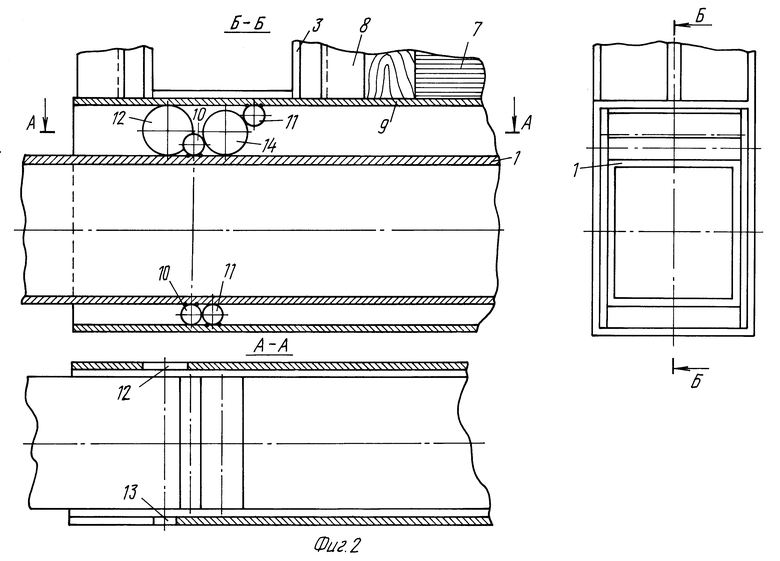

На фиг.1 изображено устройство для крепления штучных грузов на транспортном средстве. Устройство содержит продольные балки 1 и закрепляемые на них с помощью механизма фиксации 2 поперечные балки 3. Устройство расположено в железнодорожном полувагоне 4 и ограничено внутренними габаритными размерами полувагона, с боков стенками 5 полувагона, а с торцов пороговыми упорами 6 полувагона. На опорах 8 расположены рулоны стального листа 7.

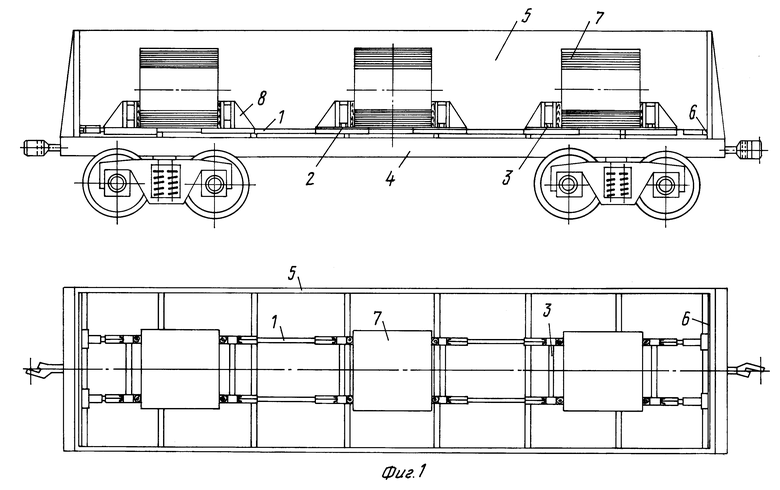

На фиг. 2 показан механизм фиксации (см. фиг.1 поз. 2) устройства для крепления штучных грузов на транспортном средстве.

Механизм фиксации представляет собой короб 9, охватывающий продольную балку 1. На взаимообращенных поверхностях балки и короба закреплены упоры, на балке 1 противоположно на двух наружных поверхностях по одному упору 10 так, что их оси находятся в одной проекции на горизонтальную поверхность, а в коробе 9 - со смещением, обеспечивающим зацепление во взаимообращенных поверхностях, так же закреплено по одному упору 11, кроме того, в коробе выполнено с противоположных сторон два отверстия, одно 12 - для свободного пропуска через него фиксирующего стержня 14, второе отверстие 13 - для выталкивания фиксирующего стержня 14 при разборке устройства. На фиг.2 также показана опора 8, соединяющая поперечную балку 3 с противоположно расположенной опорой. На опору 8 через швеллер и деревянный брус опирается рулон стального листа 7.

По источникам патентной и научно-технической литературы устройства, аналогичного заявляемому, не обнаружено. Следовательно предлагаемое устройство отвечает критерию "изобретательский уровень".

Сборка, работа и разборка устройства осуществляется следующим образом.

Для сборки устройства (фиг.1 и 2) изготавливают две продольные балки 1, закрепляют к ним упоры 10 в отметках, определяемых габаритами перевозимого груза, и закрепляют на них поперечные балки 3, снабженные механизмом фиксации 2. При этом сводят упоры 10 с упорами 11 так, что через отверстие 12 в коробе 9 свободно пропускают фиксирующий стержень 14, который располагается между упорами 10 балки 1 и упорами 11 короба 9 на одной из взаимообращенных поверхностей, где происходит контактирование упоров через фиксирующий стержень, тогда как в противоположной взаимообращенной поверхности контактирование упоров осуществляется непосредственно.

При соударениях и резких торможениях полувагона происходит передача нагрузки от рулона стального листа через упоры 11 короба 9 к упорам 10 продольной балки 1, которые воспринимают ее через взаимообращенные упоры непосредственно в одной поверхности и через фиксирующий стержень, находящийся между упорами в другой поверхности.

Разборка заявляемого устройства осуществляется следующим образом: выгружается груз - рулоны стального листа 7 и само устройство. После выгрузки устройства из полувагона производят разборку устройства. Совмещают отверстие 12 в коробе 9 с фиксирующим стержнем 14 путем перемещения короба и через отверстие 13 выталкивают фиксирующий стержень 14, после чего свободно снимают с продольных балок 1 поперечные балки 3.

Пример конкретного исполнения.

В листопрокатном цехе N 10 акционерного общества Магнитогорский металлургический комбинат изготовлено и испытано устройство фиг.1 и 2 для погрузки рулонов стального листа 7 массой 20 тонн каждый в железнодорожный полувагон 4, общей массой 60 тонн. При изготовлении использованы прокатные и гнутые профили, выпускаемые на Магнитогорском металлургическом комбинате.

Продольные балки 1 изготовлены из гнутого профиля коробчатого сечения 100х100х5 мм, которые охватывают короба 9 размерами 160х120х5 мм, изготовленные из двух гнутых швеллеров 120х80х5 мм. На взаимнообращенных поверхностях балки 1 и короба 9 приварены упоры 10, 11 из круглых стальных стержней диаметром 13 мм, на балке противоположно на двух наружных поверхностях приварено по одному упору так, что их оси находятся в одной проекции на горизонтальную поверхность, а в коробе так же приварено по одному упору на двух внутренних поверхностях, но со смещением от вертикальной оси на 24 мм, что обеспечивает одновременное зацепление балки и короба по взаимообращенным поверхностям. В коробе выполнено два отверстия, одно диаметром 34 мм - для пропуска фиксирующего стального стержня диаметром 32 мм, второе диаметром 16 мм для выталкивания фиксирующего стального стержня.

Источники информации

1. Авторское свидетельство СССР N 914353, М. кл. B 60 P 7/08, 1982, БИ N 11.

2. Авторское свидетельство СССР N 1044499, М. кл. B 60 P 7/10, 1983, БИ N 36.

Устройство содержит продольные балки и закрепляемые на них посредством механизма фиксации поперечные балки. Механизм фиксации представляет собой короб, охватывающий продольную балку. Между ними размещен фиксирующий стержень. На взаимообращенных поверхностях короба и балки установлены упоры; на балке - противоположно на двух наружных поверхностях по одному упору. Их оси находятся в одной проекции на горизонтальную поверхность, в коробе - со смещением. Обеспечивается зацепление короба и балки по взаимообращенным поверхностям. Технический результат - повышение надежности крепления тяжелых грузов, снижение затрат времени и средств на крепление грузов. 2 ил.

Устройство для крепления штучных грузов на транспортном средстве, содержащее продольные балки и закрепляемые на них с помощью механизма фиксации в требуемом положении поперечные балки, отличающееся тем, что механизм фиксации представляет собой короб, охватывающий продольную балку и размещенный между ними фиксирующий стержень, причем на взаимообращенных поверхностях короба и балки закреплены упоры, например, из круглых стержней, на балке противоположно на двух наружных поверхностях закреплено по одному упору так, что их оси находятся в одной проекции на горизонтальную поверхность, а в коробе - со смещением, обеспечивающим зацеплением зацепление короба и балки по взаимообращенным поверхностям.

| Устройство для крепления штучных грузов на платформе транспортного средства | 1981 |

|

SU1044499A1 |

| SU 914353 A, 23.03.82 | |||

| Узел соединения трубчатых элементов | 1989 |

|

SU1620706A1 |

| Соединительный элемент для штанги пространственной решетчатой конструкции | 1988 |

|

SU1801181A3 |

| Штырь с чекой | 1976 |

|

SU581332A1 |

Авторы

Даты

1999-02-27—Публикация

1997-04-22—Подача