Изобретение относится к электронной технике, а именно к технологии изготовления полупроводниковых фотопреобразователей (ФП).

Область применения - возобновляемые источники энергии.

Известен полупроводниковый ФП, представляющий собой блок скоммутированных микрофотопреобразователей с p-n-переходами, размещенными параллельно падающему излучению и способ изготовления такого ФП (АС СССР 228159 - 288161, МКИ H 01 L 31/18 1968).

К недостаткам способов изготовления таких ФП относятся: сложная технология изготовления, низкая производительность, малая механическая и температурная прочность скоммутированных припоем матриц ФП.

Наиболее близким техническим решением является способ изготовления ФП с p-n-переходами параллельными падающему излучению, при котором соединения пластин кремния с p-n-переходом производится путем спекания (сплавления) их с помощью алюминиевой фольги (Sater B.L. at all "The multiple Junction Edge Illuminated Solar Cells" in Conf. Rec. Tenth IEEE Photovoltaic Specialists Conf. , 1973, p. 188 - 193). Согласно этому способу в кремниевые пластины проводится глубокая диффузия для создания p-n-перехода и n+-области для создания изотопного барьера. После создания пластин с p-n-n+-переходами их собирают в столбик и производится их сплавление с алюминиевой фольгой. Разрезанием столбика по плоскостям перпендикулярным p-n-переходу изготавливаются образцы нужной толщины, из которых после предварительной обработки (травление и нанесение контактов, нанесение просветляющего покрытия) получаются ФП с вертикальными p-n-переходами.

В данном способе изготовления не предусмотрено устранение компенсирующего влияния алюминия, как акцепторной примеси, на n+- область, что в результате приводит к снижению КПД ФП за счет ухудшения омичности контакта и качества сплавного контакта.

Сущность данного изобретения заключается в том, что перед металлизацией исходные пластины с p+-p- и n+-n- или n+-p(n)-p+- или с симметричной n+-p-n+- (или p+-n-p+)- структурой ориентируют в одном кристаллографическом направлении и сращивают в монолитный столбик под давлением 0,5 - 15 атм при 800 - 1300oC.

Технический результат изобретения заключается в повышении КПД ФП за счет использования операций, обеспечивающих минимальное уменьшение времени жизни в процессе создания ФП, а также в улучшении качества соединения пластин в столбике и в увеличении стойкости к внешним воздействиям (механической прочности, температуростойкости).

Примером осуществления данного способа изготовления полупроводникового ФП может служить набор следующих технологических операций.

По первому варианту исходные пластины с p+-p- и n+-n- структурой, полученной диффузией, структурой ориентируют в одном кристаллографическом направлении и сращивают в монолитный столбик под давлением 0,5 - 15 атм при 800 - 1300oC, при этом в p-n области сращивания образуется рабочий p-n-переход, в дальнейшем разделяющий носители заряда, а p+-n+-область сращивания формирует омический контакт за счет туннельного эффекта в сильно легированных областях.

По второму варианту, исходные пластины с n-p(n)- p+-переходами, полученными диффузией, структурой ориентируют в одном кристаллографическом направлении и сращивают в монолитный столбик под давлением 0,5 - 15 атм при 800 - 1300o, при этом p+-n-область сращивания формирует омический контакт за счет туннельного эффекта в сильно легированных областях.

По третьему варианту, пластины с симметричными n+-p -n+- (или p+-n-p+)-переходами, полученными диффузией, структурой ориентируют в одном кристаллографическом направлении и сращивают в монолитный столбик под давлением 0,5 - 15 атм при 800 - 1300oC, при этом n+- n+ (или p+-p+)-область сращивания формирует омический контакт за счет туннельного эффекта в сильно легированных областях, а затем создают на тыльной поверхности контактную сетку со встречно-штыревой геометрией для обеспечения токосъема с p- и n- областей.

По данному способу (первый вариант) выполняются следующие операции.

Снятие фаски на исходном слитке кремния n- и p-типа с высокой диффузионной длиной носителей заряда с последующей после резки слитка на пластины ориентацией пластины в одном кристаллографическом направлении перед сращиванием.

Резка слитка на пластины и последующая обработка пластин (очистка, тонкая шлифовка, полировка, травление и т.п.). Толщина пластин после обработки должна быть несколько меньше диффузионной длины.

Высокотемпературная диффузия для создания изотопных переходов n+-n- и p+-p-типа.

Составление столбика (стопы) пластин поочередно с переходами n+-n и p- p+-типа с учетом их кристаллографической ориентации.

Сращивание в вакуумной печи под давлением 0,5 - 15 атм при 800 - 1500oC с плавным охлаждением до комнатной температуры. При этом образуется в областях сращивания формируется качественный контакт с мелким p-n-переходом и омический контакт на переходах p+-n+. Резка столбика пластин на элементы заданной толщины (от 0,2 мм и более).

В результате получается структура, изображенная на фиг. 1, где показаны боковые области 1, области p-типа 2, область сращивания с p-n-переходом 3 и область сращивания с p+-n+-переходом 4.

Для изготовления контактной системы на боковых сторонах образца обычными методами создается металлизированный контакт 5.

Нанесение просветляющего покрытия.

По данному способу (второй вариант) выполняются следующие операции.

Снятие фаски на исходном слитке кремния n- (или p)-типа с высокой диффузионной длиной носителей заряда с последующей после резки слитка на пластины ориентацией пластин в одном кристаллографическом направлении перед сращиванием.

Резка слитка на пластины и последующая обработка пластин (очистка, тонкая шлифовка, полировка, травление и т.п.). Толщина пластин после обработки должна быть несколько меньше диффузионной длины.

Высокотемпературная диффузия для создания пластин со структурами n+-p-p+-типа (или n+-n-p+-типа).

Составление столбика (стопы) пластин с учетом их кристаллографической ориентации.

Сращивание в вакуумной печи под давлением 0,5 - 15 атм при 800 - 1500oC с плавным охлаждением до комнатной температуры. При этом p+-n+-область сращивания формирует омический 4 контакт за счет туннельного эффекта в сильно легированных областях.

Резка столбика на элементы заданной толщины (от 0,2 мм и более).

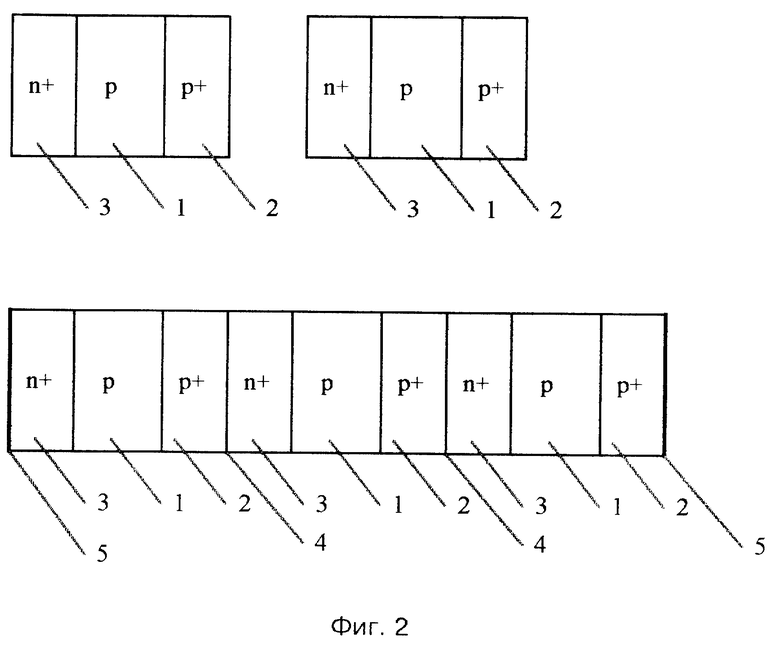

В результате получается структура, изображенная на фиг. 2, где показаны базовые области p(n)-типа 1, области p+-типа, области n+-типа 3 и области сращивания с p+-n+ переходом 4. Для изготовления контактной системы на боковых сторонах образца обычными методами создается металлизированный контакт 5.

Нанесение просветляющего покрытия.

По данному способу (третий вариант) выполняются следующие ориентации.

Снятие фаски на исходном слитке кремния n- (или p)-типа с высокой диффузионной длиной носителей заряда с последующей после резки слитка на пластины ориентацией пластин в одном кристаллографическом направлении перед сращиванием.

Резка слитка на пластины и последующая обработка пластин (очистка, тонкая шлифовка, полировка, травление и т.п.). Толщина пластин после обработки должна быть несколько меньше диффузионной длины.

Высокотемпературная диффузия для создания пластин с симметричной структурой n+-p-n+- (или p+-n-p+)-типа.

Составление столбика (стопы) пластин с учетом из кристаллогрифической ориентации.

Сращивание в вакуумной печи под давлением 0,5 - 15 атм при 800 - 1500oC с плавным охлаждением до комнатной температуры. При этом n+-n+- (или p+-p+)-область сращивания формирует омический контакт в сильно легированных областях.

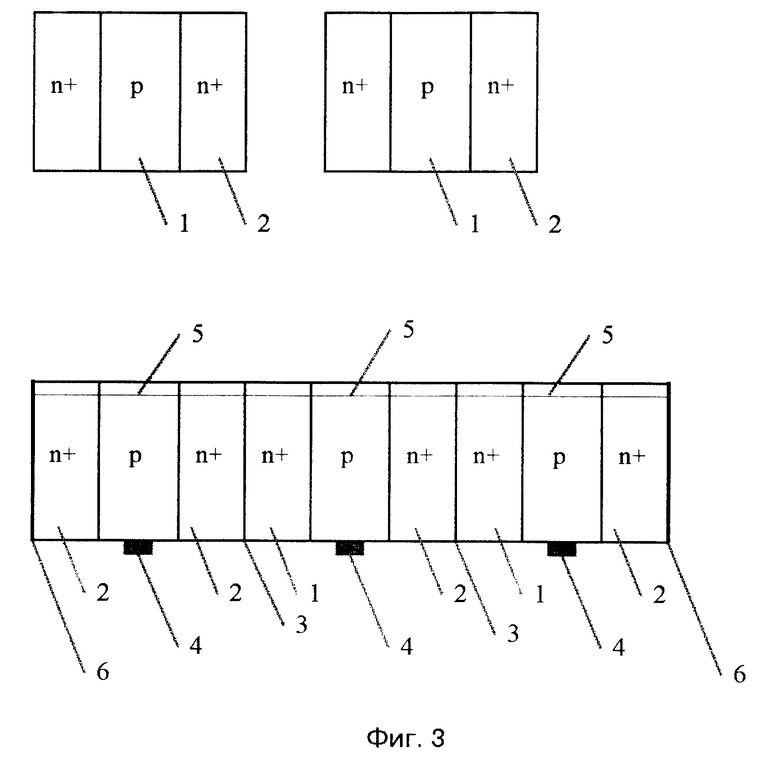

Резка столбика на элементы заданной толщины (от 0,2 мм и более). В результате получается структура, изображенная на фиг. 3, где показаны боковые области p-типа 1, области n+-типа 2, и область сращивания слоев n+-n+-3.

Для обеспечения токосъема с n+- и p-областей (или с p+- и n-областей), напылением в вакууме или химическим осаждением осуществляется металлизация 4 по встречно-штыревой геометрии с шинами, лежащими на диэлектрике, и с токосъемными полосками ("пальцами"), лежащими, с одной стороны на n-областях, с другой стороны на p-областях. Система контактов с тыльной стороной образцов, позволяет включить единичные элементы стопы с p-n-переходами параллельно друг другу.

Способ допускает использование метода ультразвуковой сварки для создания контактов к p-областям (или n-областям), что позволяет легко автоматизировать процессы обеспечения токосъема.

Если после диффузии на лицевой поверхности создается дополнительный p-n-переход 5, это позволяет обычными методами создать металлизированный контакт 6 на боковых поверхностях. Дополнительный p-n-переход при этом увеличивает собирание носителей заряда в приповерхностной области на лицевой стороне фотопреобразователя.

Нанесение просветляющего покрытия.

Более высокие температуры сращивания соответствуют меньшим давлениям. На зависимость между этими параметрами сильно влияет качество и способы обработки поверхности, метод получения монокристаллического кремния и другие технические параметры. Способ (во всех вариантах) допускает создание дополнительных p-n-переходов на лицевой и тыльной поверхностях известными методами, т. к. вплоть до операции сращивания не используются процессы металлизации, которые в обычных способах изготовления приводят к закороткам p-n-переходов.

Способ позволяет получить предельно возможные КПД для ФП с вертикально расположенными p-n-переходами.

Изобретение относится к электронной технике, а именно к технологии изготовления полупроводниковых фотопреобразователей (ФП). Область применения - возобновляемые источники энергии. Техническим результатом изобретения является повышение КПД ФП, а также увеличение стойкости к внешним воздействиям. Сущность изобретения: исходные полупроводниковые структуры сращивают в монолитный столбик под давлением 0,5-15 атм при 800-1300oС, при этом в области сращивания образуется либо рабочий р - n-переход, разделяющий носители заряда, либо область сращивания формирует омический контакт за счет туннельного эффекта в сильнолегированных областях, а затем проводят резание столбика на структуры и присоединение контактов. 3 ил.

Способ изготовления полупроводникового фотопреобразователя, включающий металлизацию пластин, сборку пластин в столбик, резание столбика на структуры и присоединение токовыводящих контактов, отличающийся тем, что перед металлизацией исходные пластины с p+ - p- и n+ - n- или n+ - p(n)-p+ или n-p-n -структурой ориентируют в одном кристаллографическом направлении и сращивают в монолитный столбик под давлением 0,5 - 15 атм при 800 - 1300oC.

Авторы

Даты

1999-02-27—Публикация

1996-03-28—Подача