Изобретение относится к полупроводниковой технике, а именно к технологии изготовления полупроводниковых фотопреобразователей (ФП).

Область применения - возобновляемые источники энергии.

Известен полупроводниковый ФП, представляющий собой блок скоммутированных микрофотопреобразователей с p-n-переходами, размещенными параллельно падающему излучению и способы изготовления такого ФП (АС СССР 288159-288163, кл. H 01 L 31/18, 1963 г).

К недостаткам способов изготовления таких ФП относятся низкие значения КПД, малая механическая и температурная прочность скоммутированных припоем матриц ФП.

Наиболее близким техническим решением является способ изготовления ФП с p-n-переходами параллельными падающему излучению, при котором соединение пластин кремния с p-n-переходом производится путем спекания (сплавления) их с помощью алюминиевой фольги (Sater В. L. at all "The multiple Junction Edge Illuminated Solar Cells" in Conf. Rec. Tenth IEEE Photovoltaic Specialists Conf. , 1973, p. 188- 193). Согласно этому способу в кремниевые пластины проводится глубокая диффузия для создания p-n-перехода и n-n+-перехода для создания изотипного барьера.

После создания пластин с p-n-n+-переходами их собирают в столбик и производится их сплавление с алюминиевой фольгой. Разрезанием столбика по плоскостям перпендикулярным p-n-переходу изготавливаются образцы нужной толщины, из которых после дополнительной обработки (травление и нанесение контактов) получают ФП с вертикальными p-n-переходами.

В данном способе изготовления не предусмотрено устранение компенсирующего влияния алюминия, как акцепторной примеси на n+-область, что в результате приводит к снижению КПД ФП за счет ухудшения омичности контакта и качества сплавного контакта.

Кроме того, диффузионный процесс, в результате которого создается структура с глубоким p-n-переходом, приводит к уменьшению времени жизни неосновных носителей заряда как в легированных областях, так и в базовой области, что также приводит к снижению КПД ФП. Известно, что эффективность преобразования солнечной энергии полупроводниковыми ФП решающим образом зависит от времени жизни неосновных носителей заряда в каждой из области полупроводниковых структур. Устранение и ослабление факторов, ограничивающих время жизни в полупроводниковых ФП, являются ключевым аспектом проблемы совершенствования технологии изготовления ФП. Таким образом, важной задачей при изготовлении ФП является разработка операций, обеспечивающих минимальное уменьшение времени жизни в процессе создания ФП, в частности, исключение процесса высокотемпературной диффузии.

Сущность данного изобретения заключается в том, что перед сплавлением исходные пластины из кремния n-типа ориентируют в одном кристаллографическом направлении, диффузию проводят одновременно со сплавлением в вакуумной печи столбика пластин с прокладками из алюминиевой фольги при 650 - 750oC при времени нагревания до этой температуры в течение 10-60 мин, выдержке 5-30 мин и охлаждении с градиентом в диапазоне 20 - 80 град/ч, при этом на тыльной стороне структур формируют контактную систему встречно-штыревой геометрии.

По дополнительному варианту на лицевой поверхности структур создают дополнительный инверсионный слой поверх алюминиевой сетки, которую вплавляют при 650- 750oC в течение 5-30 мин и создают единый контакт к p-областям полупроводниковой структуры, а на тыльной стороне образцов создают контактную систему в виде гребенки для подключения n-областей.

Технический результат изобретения выражается в увеличении КПД, надежности и стойкости ФП, а также в уменьшении энергозатрат на производство ФП.

Примером осуществления данного способа изготовления полупроводникового ФП может служить набор следующих технологических операций.

Снятие фаски на исходном слитке кремния n-типа с высокой диффузионной длиной носителей заряда с последующей после резки слитка на пластины ориентацией пластин в одном кристаллографическом направлении перед сплавлением.

Резка слитка на пластины и последующая обработка пластин: очистка, тонкая шлифовка, полировка, травление и т. п. (Толщина пластин после обработки должна быть несколько меньше диффузионной длины).

Составление столбика (стопы) пластин (с учетом ориентации) с прокладками из алюминиевой фольги (или с напыленным слоем алюминия на по крайней мере одной из поверхностей каждой пластины).

Сплавление (спекание) столбика в вакуумной печи (с одновременной диффузией алюминия в кремний) под давлением 0,2-2 атм при 650 - 750oC при времени нагревания до этой температуры в течение 15-30 мин выдержке 5-20 мин и охлаждении с градиентом в диапазоне 40-80 град/ч. При этом образуется качественный сплавной контакт с мелким p-n-переходом за счет диффузии алюминия в кремний n-типа (глубиной около 0,6 мкм).

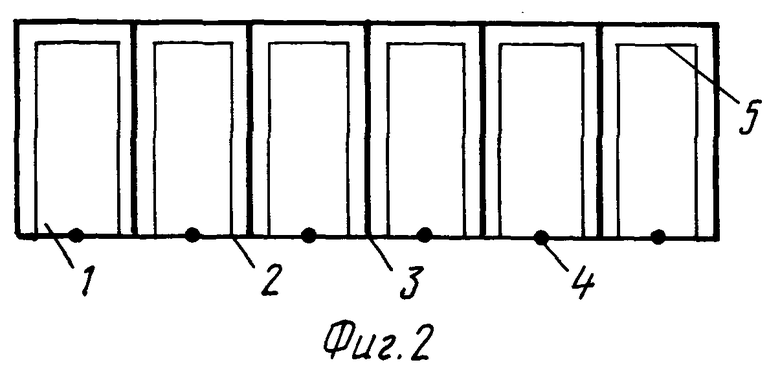

Резка столбика на структуры заданной толщины (от 0,2 мм и более). В результате получается структура, изображенная на фиг. 1, где показаны базовые области n-типа 1, области p-типа 2, алюминиевая фольга 3.

Изготовление на тыльной стороне структур контактной системы встречно-штыревой геометрии (к n-области 4, к p-области 5) для включения полученных p-n-переходов в общую цепь.

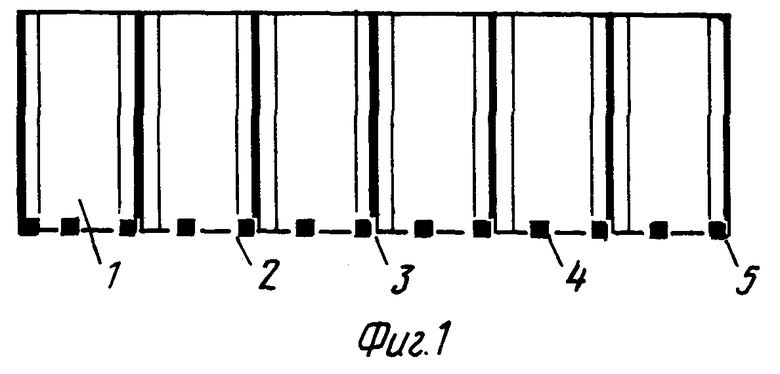

Во втором варианте дополнительно наносят на лицевую (освещаемую) поверхность, полученных после резки стопы структур, алюминиевую сетку. Вплавляют ее при 650-750oC в течение 5-30 мин. Создают на этой поверхности дополнительный p-n-переход, формируя инверсионный слой p-типа, например, с помощью окисла титана TiOx (Long Calvin Y. С., Law Y. W. Alloyed inversing layer solar cells with n-Si substrates and TiOx antireflection coatings "Thin Solid Films", 1986, т. 142, 1, стр. 1-11). Создают единый контакт к p-областям полупроводниковой структуры, а на тыльной стороне образцов создают контактную систему в виде гребенки для подключения n-областей.

На фиг. 2, показаны базовые области n-типа 1, области p-типа 2, алюминиевая фольга 3, контактная система к p-областям 4, дополнительный p-n переход на лицевой поверхности 5.

Слой TiOx одновременно служит и просветляющим покрытием. Изготовленный таким образом ФП, имея и планарный и вертикальный p-n-переход, обладает достоинствами как планарного, так и торцевого ФП. Контактная система на тыльной стороне образцов в этом случае проста, т. к. требуется обеспечить токосъем с n-областей образца, а с p-областей токосъем обеспечивается созданной на тыльной поверхности контактной сеткой в виде одной гребенки.

Объединение процесса сплавления с процессом диффузии, которые к тому же происходят при достаточно низкой температуре, не ухудшающей практически время жизни в базовых областях, приводит к уменьшению числа технологических операций, уменьшению вероятности внесения дополнительных загрязнений, различных дефектов, что в результате позволяет максимально сохранить время жизни носителей и, следовательно, повысить КПД ФП, улучшить качество сплавного соединения, увеличить механическую прочность и температурную стойкость, а также уменьшить энергозатраты на изготовление ФП.

Область применения - возобновляемые источники энергии. Техническим результатом изобретения является увеличение КПД, надежности и стойкости ФП, а также уменьшение энергозатрат на производство ФП. Сущность: перед сплавлением пластины из кремния п-типа ориентируют в одном кристаллографическом направлении, производят сплавление пластин с алюминиевой фольгой в столбик при 350-750oC при времени нагревания до этой температуры около 10-30 мин, выдержке 5-30 мин и охлаждении с градиентом около 20-80 град/ч, разрезают столбик на структуры, затем изготавливают на тыльной стороне образцов контактную систему и наносят просветляющее покрытие. 1 з.п. ф-лы, 2 ил.

Авторы

Даты

1999-03-10—Публикация

1996-03-28—Подача