Изобретение имеет отношение к созданию металлорежущей пластины, которая предназначена прежде всего для проведения токарных работ (точения) и имеет модифицированный радиус угловой или носовой части (головки). Режущая пластина нормально является многогранной, то есть она обычно имеет несколько рабочих угловых режущих кромок, и когда один из углов износился, то пластина может быть повернута в такое положение, при котором активным становится новый режущий угол.

При проведении токарных работ любого вида существует определенная взаимосвязь между скоростью подачи и радиусом угла между основной режущей кромкой и вспомогательной режущей кромкой. Так, например, при проведении грубой металлообработки следует выбрать наибольший возможный угловой радиус, чтобы получить прочную режущую кромку. С другой стороны, слишком большой угловой радиус может приводить к возникновению вибраций. В связи с указанным, для окончательной токарной обработки обычно выбирают меньший угловой радиус, обычно менее 2 мм. Недостаток использования малого углового радиуса состоит в том, что при этом увеличивается скорость износа режущей пластины, что снижает срок службы и влияет на качественные характеристики. Чистота поверхности обрабатываемой детали в существенной степени зависит от соотношения между угловым радиусом и скоростью подачи.

Главный угол в плане представляет собой угол между основной режущей кромкой и направлением подачи. Этот угол существенно влияет на взаимосвязь между различными компонентами силы резания и, в связи с этим, на чистоту поверхности и размерную точность. Задним углом инструмента именуется угол между вспомогательной режущей кромкой и направлением подачи; он также влияет на чистоту обрабатываемой поверхности. Очевидно, что для данной конкретной режущей пластины невозможно произвести изменение главного угла в плане без одновременного изменения заднего угла инструмента. В связи с указанным, чистота поверхности и размерная точность в существенной степени зависит от изменений главного угла в плане.

Основной проблемой для всех операций токарной обработки является трудность достижения желательной чистоты поверхности. В некоторых случаях чистота поверхности может быть улучшена при использовании более высоких скоростей резания и нейтральных или положительных передних углов. Однако при этом сохраняется чувствительность к регулировке главного угла в плане.

В связи с указанным, первой задачей настоящего изобретения является улучшение чистоты обрабатываемой поверхности.

Второй задачей настоящего изобретения является снижение чувствительности режущей пластины для токарной обработки к выбору положения главного угла в плане.

Известна режущая пластина преимущественно для токарных работ, имеющая верхнюю поверхность, нижнюю поверхность, расположенную параллельно верхней поверхности, и по меньшей мере три боковые поверхности, расположенные между указанными верхней и нижней поверхностями, причем область перехода между двумя смежными боковыми поверхностями образована закругленной носовой радиусной поверхностью, при этом линии пресечения между верхней поверхностью и боковой поверхностью или носовой радиусной поверхностью образуют соответствующие режущие кромки, при этом носовая режущая кромка разделена на круговые сегменты (см. JP 05192803, B 23 B 27/06, 1993). В режущей пластине в соответствии с настоящим изобретением количество упомянутых круговых сегментов выбрано равным по меньшей мере пяти. При этом часть носовой радиусной поверхности, примыкающая к носовой режущей кромке, соответственно разделена по меньшей мере на пять цилиндрических поверхностей сегментов, полная высота носовой радиусной поверхности от верхней до нижней поверхности разделена на указанные цилиндрические поверхностные сегменты, а указанные пять сегментов имеют по меньшей мере три различных радиуса, при этом смежные сегменты всегда имеют различные радиусы.

Биссектриса носового радиуса пересекает первый сегмент с первым радиусом (rε), при этом с двух сторон к этому сегменту прилегают вторые сегменты с одинаковым вторым радиусом (r2), причем к указанным вторым сегментам прилегают два третьих сегмента с одинаковым третьим радиусом (r3), при этом величины указанных радиусов выбраны в соответствии с неравенством r3 > rε > r2. Два дополнительных сегмента с одинаковым четвертым радиусом расположены между третьим сегментом и соответствующей боковой поверхностью. Минимальная разность между двумя радиусами составляет 0,2 мм, первый радиус выбран из диапазона от 0,4 до 1,6 мм, второй радиус выбран из диапазона от 0,4 до 1,5 мм, а третий радиус - из диапазона от 4 до 8 мм. Первый сегмент соответствует круговому сектору с центральным углом от 5 до 90o, вторые сегменты соответствуют двум равным круговым секторам с центральным углом от 10 до 40o, а третьи сегменты соответствуют двум другим равным круговым секторам с центральным углом от 1 до 15o. Четвертый радиус выбран из диапазона от 0,2 до 1,0 мм и соответствует круговому сектору с центральным углом от 15 до 35o.

Приведенные в качестве примеров, не имеющих ограничительного характера, некоторые преимущественные варианты осуществления настоящего изобретения описаны далее со ссылкой на сопроводительные чертежи.

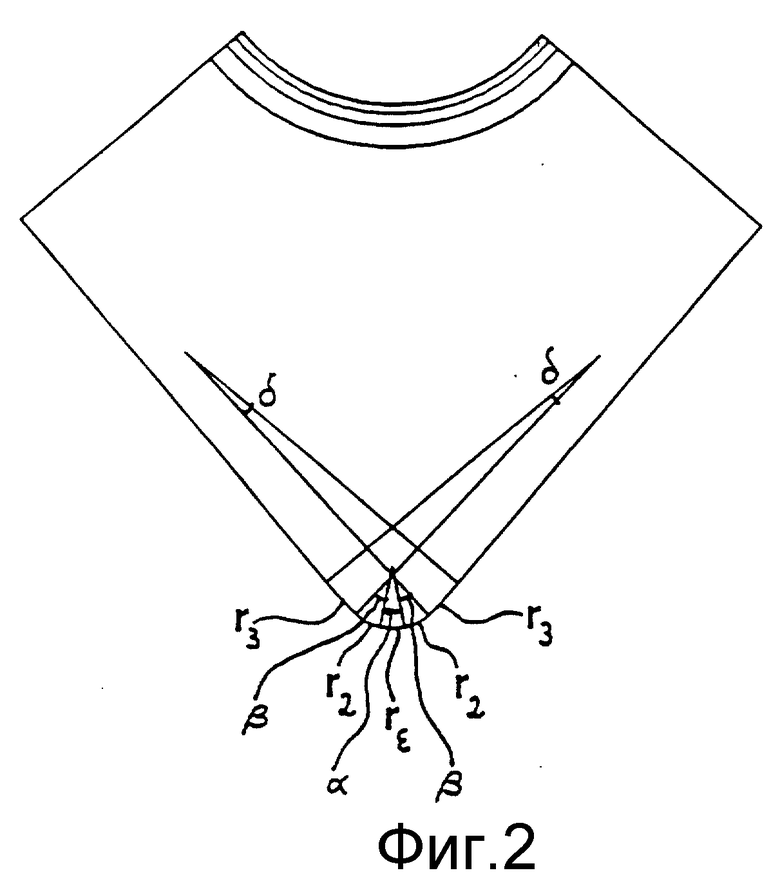

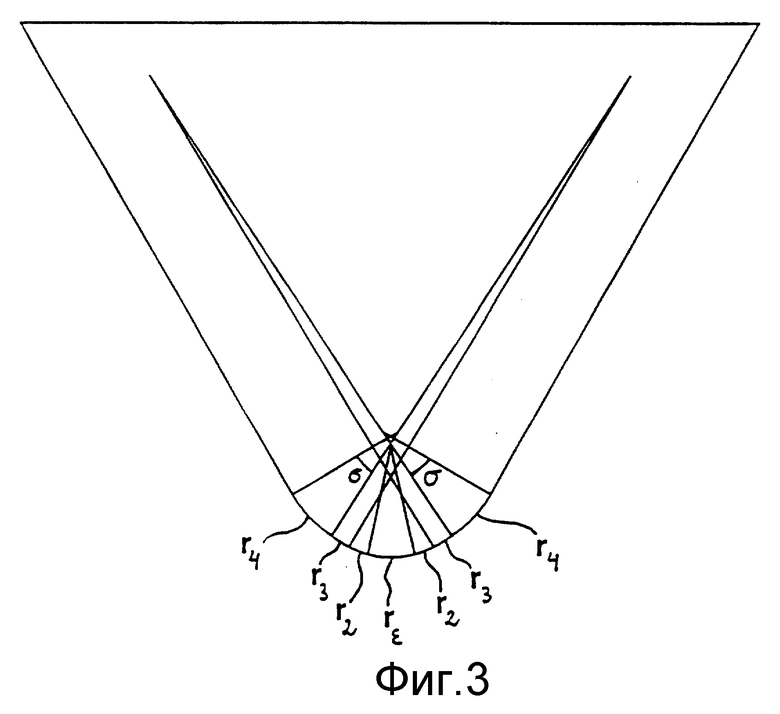

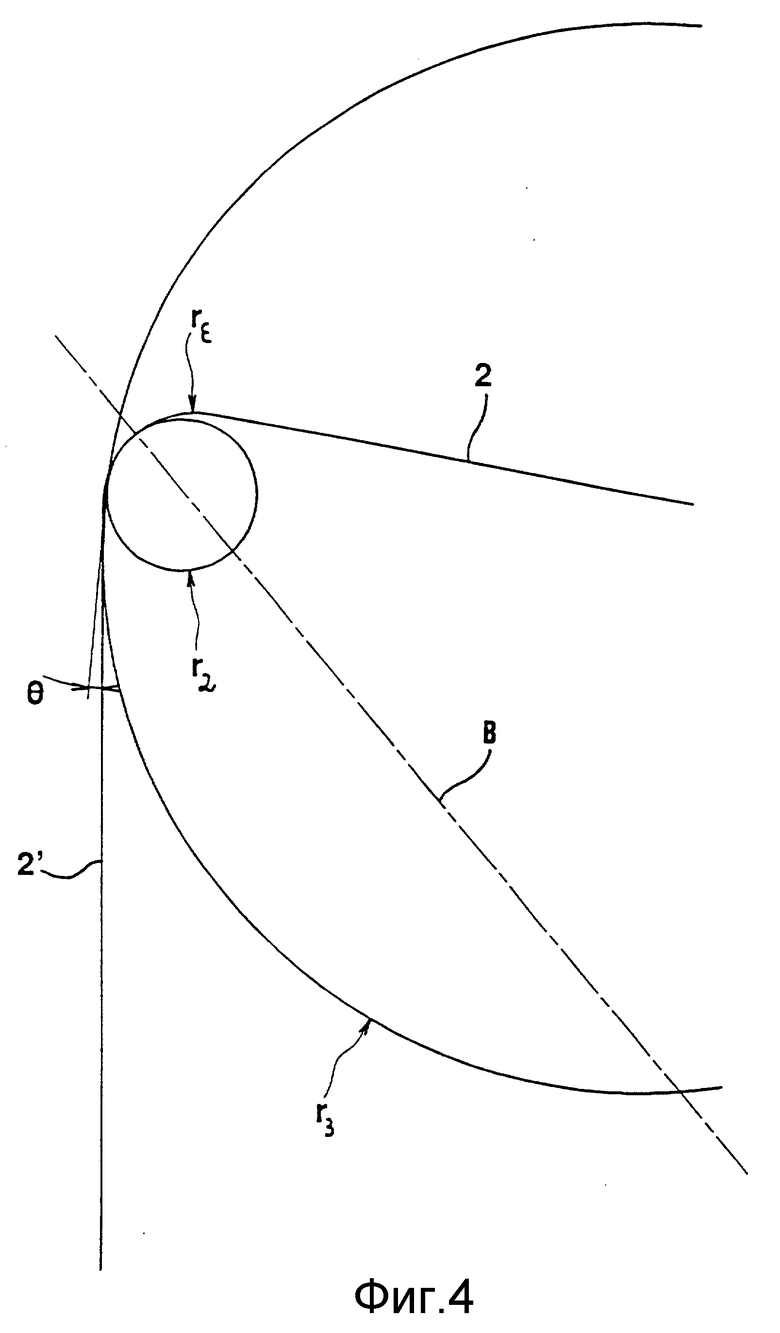

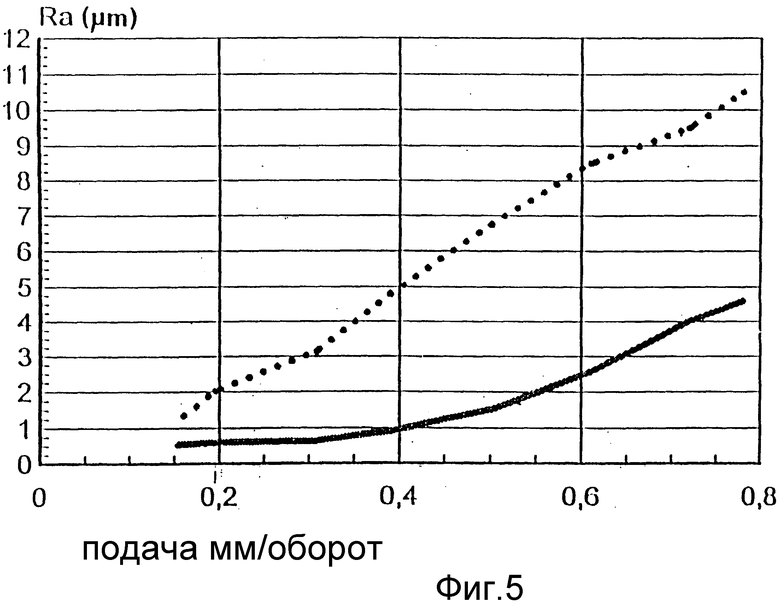

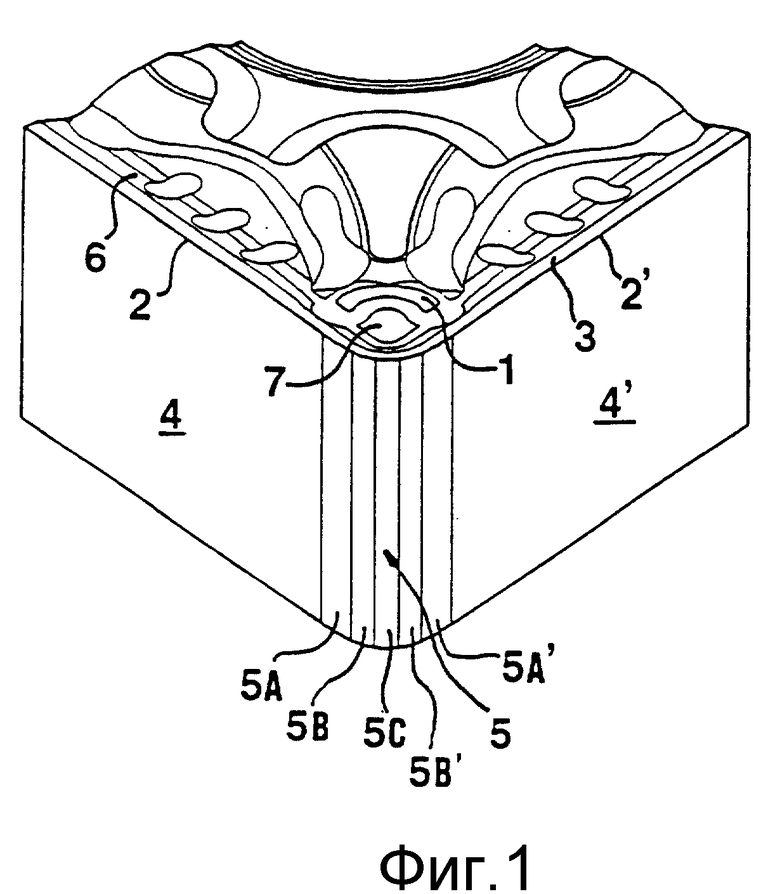

На фиг. 1 показан вид в перспективе сбоку сверху угла режущей пластина для проведения токарной обработки в соответствии с настоящим изобретением; на фиг. 2 изображен на виде сверху угловой участок режущей пластины для проведения токарной обработки в соответствии с настоящим изобретением, причем показаны различные угловые радиусы; на фиг. 3 изображен на виде сверху угловой участок другой режущей пластины для проведения токарной обработки в соответствии с настоящим изобретением, причем также показаны различные угловые радиусы; на фиг. 4 изображены схематично различные угловые радиусы, которые могут входить в угловой участок в соответствии с настоящим изобретением; на фиг. 5 показана диаграмма улучшения чистоты поверхности обрабатываемой детали благодаря применению настоящего изобретения, при различных подачах.

На фиг. 1 показана угловая или носовая часть режущей пластины для проведения токарной обработки в соответствии с настоящим изобретением, которая может быть как односторонней, так и двухсторонней. Режущая пластина обычно изготавливается из твердого сплава, но может быть также изготовлена и из различных керамических материалов. Для снижения стоимости изготовления режущую пластину желательно изготавливать непосредственно прессованием (из порошка). В соответствии с показанным на фиг. 1 вариантом осуществления настоящего изобретения, каждый рабочий режущий угол имеет на верхней стороне режущей пластины (а для двухсторонних режущих пластин, также и на противоположной стороне) изогнутый выступ 1. В непосредственной близости к режущим кромкам 2 и 2', а также к угловой режущей кромке, на верхней стороне режущей пластины имеется первичная грань (ленточка) 3, которая главным образом перпендикулярна боковым поверхностям 4, 4' режущей пластины и закругленному угловому радиусу 5 режущей пластины. Передняя поверхность 6 наклонена в переднем и заднем направлениях относительно первичной грани 3. Изогнутый выступ 1 заходит в переднюю поверхность 6 и перекрывает ее, ограничивая участок угловой поверхности 7. Режущая пластина является ромбической, а показанный на фиг. 1 угловой участок имеет полный угловой радиус, составляющий 80o. Однако режущая пластина может быть также квадратной, прямоугольной, треугольной или шестиугольной. Если режущая пластина шестиугольная, то она может также иметь форму так называемой тригональной пластины.

Основная особенность настоящего изобретения заключается в том, что угловой радиус дифференцирован, что показано на фиг. 2, 3 и 4. В соответствии с проведенными испытаниями, эта дифференциация углового радиуса позволяет удивительным образом достичь лучшей чистоты поверхности обрабатываемой детали в сравнении с той же самой режущей пластиной, имеющей постоянный радиус, при этом режущая пластина становится существенно менее чувствительной к выбору положения главного угла в плане. Эта дифференциация может быть асимметричной по отношению к биссектрисе угла; однако предпочтительно выполнять последовательности угловых радиусов симметрично по обеим сторонам биссектрисы угла. Это обеспечивает существенное преимущество, которое заключается в том, что режущая пластина становится симметричной по завершению операции токарной обработки, в результате чего при использовании одной и той же режущей пластины можно производить как правостороннее, так и левостороннее точение, при этом могут быть использованы как левосторонний, так и правосторонний держатели. Кроме того, симметричная угловая геометрия делает возможным проведение симметричного точения как по оси так и по радиусу.

Для того, чтобы показать различные угловые радиусы, на фиг. 2 и 3 воспроизведены воображаемые круговые секторы. Режущий угол на фиг. 2 имеет угол около 80o и разделен на пять различных круговых или цилиндрических поверхностных сегментов 5A, 5B, 5C, 5A' и 5B'. Средний сегмент имеет радиус rε. Сегменты 5B и 5B' имеют главным образом один и тот же радиус, который обозначен r2. Сегменты 5A и 5B' также имеют главным образом один и тот же радиус, который обозначен r3. Для всех режущих пластин в соответствии с настоящим изобретением удовлетворяется неравенство r3 > rε > r2.

Самая малая разница между двумя радиусами должна составлять 0,1 мм, а преимущественно 0,2 мм, а еще лучше, 0,3 мм. При выдерживании этой минимальной разницы три радиуса могут изменяться в достаточно широких пределах. Так, например, радиус rε может лежать в диапазоне от 0,2 до 5 мм, а преимущественно в диапазоне от 0,4 до 3,2 мм, а еще лучше, в диапазоне от 0,4 до 1,6 мм. Радиус r2 может лежать в диапазоне от 0,4 до 4 мм, а преимущественно в диапазоне от 0,2 до 3,2 мм, а еще лучше, в диапазоне от 0,4 до 1,5 мм. Радиус r3 может лежать в диапазоне от 1 до 10 мм, а преимущественно в диапазоне от 2,4 до 10 мм, а еще лучше, в диапазоне от 4 до 8 мм.

В зависимости от углового радиуса режущей пластины центральные углы α, β и δ воображаемых круговых секторов могут также изменяться в широких пределах. Однако при условии сохранения желательной симметрии режущей пластины при ее перевороте центральные углы δ сегментов 5A и 5A'должны быть главным образом одинаковыми. То же самое справедливо и для центральных углов β. В общем случае можно сказать, что центральный угол α должен составлять от 1 до 145o, а преимущественно от 5 до 90o, а еще лучше, от 10 до 40o. Каждый из углов β должен составлять от 1 до 45o, а преимущественно от 10 до 40o, а еще лучше, от 15 до 35o. Каждый из углов δ должен составлять от 1 до 90o, а преимущественно от 1 до 15o, а еще лучше, от 2 до 10o.

В соответствии с предпочтительным вариантом осуществления настоящего изобретения, а в особенности при меньших точечных углах (например, меньших чем 80o), может быть предусмотрен и четвертый радиус r4, расположенный симметрично с обеих сторон биссектрисы режущего угла. Как это можно видеть на фиг. 3, в таком случае это радиус предусмотрен соответственно между сегментом 5A и боковой поверхностью 4 и между сегментом 5A' и боковой поверхностью 4'. Радиус r4 должен быть по меньшей мере на 1 мм меньше радиуса r3 и должен лежать в диапазоне от 0,1 до 5,0 мм, а преимущественно от 0,1 до 2,4 мм, а еще лучше, от 0,2 до 1,0 мм. Соответствующий центральный угол σ сектора должен составлять от 1 до 45o, а преимущественно от 5 до 40o, а еще лучше, от 15 до 35o.

Соединения между различными круговыми сегментами должны быть тангенциальными. Это означает, например, что касательная радиуса r2 в точке перехода в радиус r3 совпадает с касательной радиуса r3 в этой точке. Это приводит в результате к гладкому переходу между радиусами и увеличивает нечувствительность к правильности установки главного угла в плане.

На фиг. 4 показаны различные радиусы, которые совместно образуют измененный (модифицированный) угловой радиус в соответствии с настоящим изобретением. Прямыми линиями 2 и 2' обозначены две смежные режущие кромки. В области между точкой пересечения режущих кромок и биссектрисой B радиус rε расположен радиально внутри круга радиусом r2, в результате чего образуются две точки пересечения или перехода между r2 и rε, с каждой из сторон биссектрисы. Между такой точкой пересечения и режущей кромкой 2 (или 2') имеется дополнительная точка пересечения или перехода, а именно точка между радиусом r3 и радиусом r2. Тангенс в этой последней точке образует задний угол θ с режущей кромкой 2 (или 2'). Этот задний угол θ составляет от 4 до 29o, а преимущественно от 3 до 7o для ромбических режущих пластин или для так называемых тригональных пластин.

Режущая пластина в соответствии с настоящим изобретением подвергалась сравнительным испытаниям с обычно режущей пластиной для проведения токарных операций, которая имела постоянный радиус носовой части. Угол носовой части обеих пластин составлял 80o. Режущая пластина в соответствии с настоящим изобретением имела следующие параметры: rε = 0,79 мм; r2 = 0,65 мм; r3 = 4,7 мм; α = 24o; β = 31o; δ = 7o.

Обычная режущая пластина имела постоянный радиус rε = 0,79 мм. Обе режущие пластины имели геометрию стружколома в соответствии с фиг. 1 и задний угол θ, который равен 5o.

Результаты металлообработки низколегированной кованой стали (SS 2511) приведена на диаграмме фиг. 5. По оси y отложена достигнутая чистота поверхности Ra в мкм, а по оси x приведена подача в мм/оборот. Скорость резания составила 180 м/мин при глубине резания 2 мм. Из этой диаграммы можно, например, видеть, что значение Ra при подаче 0, 8 мм/оборот при использовании режущей пластины в соответствии с настоящим изобретением уменьшено наполовину. Это убедительно свидетельствует о преимуществе режущих пластин с последовательностью радиусов носовой части в соответствии с настоящим изобретением в сравнении с режущими пластинами, которые имеют одинаковые другие параметры, но обладают постоянным радиусом носовой части. Более того, в отличие от известных режущих пластин, изменение главного угла в плане от 91 до 93o режущей пластины в соответствии с настоящим изобретением не оказывает вредного влияния на достигаемую при точении такой пластиной чистоту поверхности.

В соответствии с указанными выше предпочтительными вариантами осуществления настоящего изобретения были описаны двухсторонние режущие пластины поэтому их боковые поверхности 4 и 4' перпендикулярны к верхней и нижней поверхностям. Однако очевидно, что если режущая пластина является односторонней, то торцевые или боковые поверхности 4 и 4' и поверхности носовой части 5A-5C преимущественно образуют острый угол с верхней поверхностью, при этом преимущественный задний угол режущей пластины составит от 5 до 11o.

| название | год | авторы | номер документа |

|---|---|---|---|

| СВЕРЛО | 2001 |

|

RU2277458C2 |

| ФРЕЗЕРНАЯ РЕЖУЩАЯ ПЛАСТИНА | 1995 |

|

RU2132259C1 |

| РЕЖУЩАЯ ПЛАСТИНА | 1995 |

|

RU2108894C1 |

| ПЛАСТИНА ДЛЯ ТОКАРНОЙ ОБРАБОТКИ МЕТАЛЛА РЕЗАНИЕМ И ТОКАРНЫЙ ИНСТРУМЕНТ | 2014 |

|

RU2664348C2 |

| ДВУХСТОРОННЯЯ ИНДЕКСИРУЕМАЯ РЕЖУЩАЯ ПЛАСТИНА ДЛЯ ТОЧЕНИЯ | 2014 |

|

RU2661694C2 |

| МНОГОГРАННАЯ ПЛАСТИНА ДЛЯ ТОЧЕНИЯ | 2014 |

|

RU2594301C2 |

| СПОСОБ ОБРАБОТКИ МЕТАЛЛИЧЕСКОЙ ЗАГОТОВКИ ПУТЕМ ТОЧЕНИЯ | 2016 |

|

RU2725270C2 |

| РЕЖУЩАЯ ПЛАСТИНА | 1994 |

|

RU2105638C1 |

| РЕЖУЩАЯ ПЛАСТИНА | 1995 |

|

RU2136448C1 |

| ФРЕЗЕРНАЯ РЕЖУЩАЯ ПЛАСТИНА И ФРЕЗА С ЕЕ ИСПОЛЬЗОВАНИЕМ | 1995 |

|

RU2125925C1 |

Использание: многогранная металлорежущая пластина с модифицированным радиусом при вершине. Достигаемый технический результат; улучшение чистоты обработанной поверхности, снижение чувствительности режущей пластины для токарной обработки к выбору положения главного угла в плане. Сущность изобретения: режущая кромка при вершине разделена на круговые сегменты, количество которых выбрано равным, по меньшей мере пяти. 9 з.п.ф-лы, 5 ил.

r3 > rε > r2

6. Пластина по любому из пп.1 - 5, отличающаяся тем, что два дополнительных сегмента с одинаковым четвертым радиусом расположены между третьим сегментом и соответствующей боковой поверхностью.

| JP 05192803 A, 03.08.93 | |||

| Многопозиционная режущая пласти-HA | 1978 |

|

SU814573A1 |

| Режущая пластинка | 1986 |

|

SU1606262A1 |

| Режущий инструмент | 1991 |

|

SU1782196A3 |

| СПОСОБ ПОЛУЧЕНИЯ h-БЕНЗОХИНОЛИНА И ЕГО 1,2,3,4-ТЕТРАГИДРОПРОИЗВОДНОГО | 0 |

|

SU207914A1 |

| Семенченко И.И | |||

| и др | |||

| Проектирование металлорежущих инструментов | |||

| - М.: Машгиз, 1962, с.157, 158, фиг.53. | |||

Авторы

Даты

1999-03-10—Публикация

1995-05-17—Подача