ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

Настоящее изобретение относится к многогранной пластине для точения такого типа, который включает верхнюю сторону, нижнюю сторону и боковую поверхность между ними; первичную режущую кромку, которая образована, по меньшей мере, вдоль верхней стороны и включает три составляющих кромки, т.е. кромку при вершине, расположенную на углу, и две главные кромки, которые сходятся по направлению к ней и по отдельности образованы между задней поверхностью и стружечной поверхностью; а также направляющие поверхности для контроля стружки для каждой из составляющих кромки, т.е., с одной стороны, первая выступающую поверхность, включенная в выступ, который расположен позади кромки при вершине вдоль биссектрисы между главными кромками, и, с другой стороны, пару боковых поверхностей, которые включены в поясок, расположенную с внутренней стороны стружечных поверхностей главных кромок и которые наклонены к нижним граничным линиям, первая выступающую поверхность является выпукло дугообразной и имеет удлиненную форму с С-образным контуром и длиной протяженности, которая проходит поперечно к упомянутой биссектрисе, расстояние между двумя концевыми точками определяет ширину первой выступающей поверхности, кроме того, угол наклона первой выступающей поверхности в произвольных вертикальных сечениях через центр уменьшается от наибольшей величины в сечении вдоль биссектрисы до наименьшей величины в сечении через отдельную концевую точку.

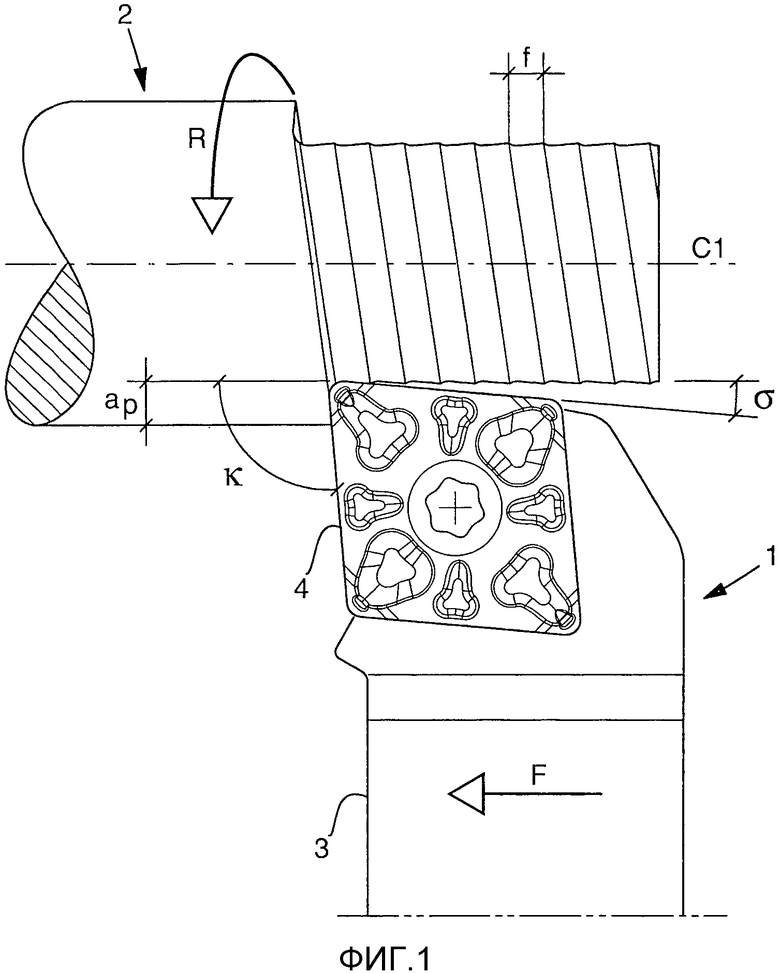

ВООБЩЕ О ТОЧЕНИИ

Для того чтобы облегчить понимание изобретения, отсылки сделаны путем обращения к приложенной фиг. 1, на которой инструмент 1 для точения показан в основном в процессе обычной наружной обработки заготовки 2. Инструмент 1 включает державку 3, а также сменную пластину 4 для точения, выполненную в соответствии с изобретением. В этом случае заготовка 2 вращается (в направлении вращения R), в то время как инструмент подается в продольном направлении параллельном центральной оси С1 заготовки 2, более конкретно в направлении по стрелке F. Продольная подача на оборот обозначается f, в то время как глубина резания обозначается ар. Угол в плане между направлением продольной подачи и главной кромкой пластины для точения обозначается κ. В показанном примере к достигает 95°. Следует отметить, что показанная пластина 4 для точения имеет базовую ромбическую форму и включает два острых угла 80° и два тупых угла 100°. Таким образом, вспомогательный угол в плане σ составляет 5° между пластиной для точения и обработанной поверхностью заготовки. Обычно державка 3 изготавливается из стали, а пластина 4 для точения - из твердого сплава или ему подобного.

Во всех типах обработки металла с удалением стружки, включая точение, применяется правило, что стружка «рождается изогнутой», т.е. немедленно после момента удаления стружка достигает естественной цели быть изогнутой. Форма стружки, среди прочего радиус ее кривизны, определяется различными факторами, наиболее важными из которых в связи с точением являются подача инструмента, передний угол режущей кромки, глубина резания, а также материал заготовки. После удаления стружка будет двигаться перпендикулярно к каждой элементарной части режущей кромки. Если режущая кромка является прямой, стружка становится плоской или прямоугольной в поперечном сечении, но если кромка является полностью или частично дуговой, стружка также становится в поперечном сечении полностью или частично дуговой.

Другим фактором, который влияет на процесс точения, является выбор так называемой режущей геометрии режущих кромок. Специалисты различают две категории режущих кромок, т.е., с одной стороны, режущие кромки, имеющие позитивную (номинальную) режущую геометрию, и, с другой стороны, режущие кромки, имеющие негативную режущую геометрию. В первом упомянутом случае угол заострения режущей кромки, т.е. угол между стружечной поверхностью и задней поверхностью, которые вместе определяют режущую кромку, является меньшим чем 90° (острым), в то время как угол заострения режущей кромки во втором случае доходит до 90° (или больше). Критическое различие между режущей кромкой, имеющей позитивную режущую геометрию и имеющей негативную, заключается в том, что упомянутая первой удаляет стружку, врезаясь между ней и обработанной поверхностью, в то время как упомянутая последней толкает стружку перед собой в процессе срезания. Следовательно, позитивные режущие кромки в основном становятся более легко режущими, чем негативные и производят стружки, имеющие большие радиусы кривизны, чем стружки, производимые последними из упомянутых кромок.

Для того, чтобы обеспечить дополнительный уровень понимания природы образования стружки в связи с точением, внимание направлено на метафору, которая используется специалистами для объяснения того факта, что стружки, имеющие различную ширину/толщину имеют различную сгибаемость. Таким образом, тонкая и узкая стружка может быть сравнима с тонким стеблем травы, в то время как толстая стружка может быть сравнима с жесткой тростинкой. Аналогично стеблю травы тонкая стружка может быть без затруднения изогнута в случае столкновения с препятствием в форме, примыкающей более или менее круто наклоненной направляющей поверхности, а жесткая, подобная тростинке стружка будет раздроблена в тех же самых условиях; это является тем, что вызывает высокий уровень звука, большие силы резания, малую стойкость пластины для точения, а также высокое выделение тепла, возможно, сопровождающееся налипанием.

В связи с точением контроль стружки имеет большое значение не только для результата обработки, но также для эффективной беспроблемной операции. Если удаленная стружка не будет направлена посредством любой направляющей поверхности или стружколома, она будет развиваться неконтролируемым непредвиденным путем. Таким образом, по меньшей мере, тонкие и изгибаемые стружки могут завиваться в длинные, наподобие телефонной оплетки винтовые образования, которые могут сталкиваться и разрушать обработанную поверхность заготовки, а также наматываться на инструмент или другие компоненты станка, в котором происходит обработка. Если толстая и жесткая стружка, с другой стороны сразу после удаления сталкивается с круто наклоненной направляющей поверхностью, возникают другие проблемы, такие как тенденция к разрушению стружки, экстремальное теплообразование, которое может вызывать налипание и при котором пластина для точения становится тупо режущей, а также риск случайного разрушения при износе направляющей поверхности. Следовательно, оптимальный требуемый контроль стружки достигается, если направляющая поверхность формирователя стружки расположена на таком расстоянии от линии режущей кромки и под таким углом наклона, что стружка направляется таким образом, что может быть раздроблена на меньшие фрагменты, например, путем сворачивания или столкновения с задней поверхностью пластины для точения и разрушения на элементы. Даже если спиральные стружки - скорее, чем короткие фрагменты - случайно будут образованы, необходимо, чтобы они имели малый диаметр и ограниченную длину.

В этой связи следует отметить, что хороший контроль стружки является особенно важным в современных программно управляемых токарных или многооперационных станках, которые размещаются в закрытых помещениях и периодически не обслуживаются. Если стружки не разделяются на меньшие фрагменты (или короткие винтовые образования), которые могут быть отведены посредством конвейера, включенного в станок, но вместо этого образуют переплетения спиральных стружек, упомянутые последними могут вызвать остановку и серьезные разрушения в станке.

УРОВЕНЬ ТЕХНИКИ

В области точения необходимо иметь возможность использовать одну и ту же пластину для точения для черновых, получистовых и чистовых операций с сохранением удовлетворительного контроля стружки независимо от текущей глубины резания. По этой причине был разработан ряд различных пластин для точения, имеющих формирователи стружки, которые включали, с одной стороны, выступающую поверхность, расположенную позади отдельной кромки при вершине, чтобы направлять такие узкие стружки, которые образуются, когда глубина резания невелика (чистовая операция), и, с другой стороны, - две боковые поверхности, расположенные внутри стружечных поверхностей главных кромок и имеющие задачу направления таких узких стружек, которые становятся широкими вследствие большой глубины резания (черновая операция). Примеры таких пластин для точения описаны в US 5372463, US 5743681 и US 7374372.

Несмотря на все попытки развития, пластины для точения в настоящее время имеют, однако, посредственную универсальность в отношении возможности гарантировать удовлетворительный контроль стружки во всех изменяющихся условиях операции, которые встречаются в практике. Так, определенные пластины для точения могут давать приемлемые результаты при малой глубине резания и умеренной подаче (= узкая и тонкая стружка), но плохие результаты, когда глубина резания, а также подача увеличиваются (= широкая и толстая стружка). Этот недостаток универсальности становится особенно досадным, когда глубина резания изменяется в процессе одной и той же рабочей операции.

Для того чтобы исправить недостатки ранее известной технологии, разработана пластина для точения, которая является объектом SE 1150869-4 (дата подачи 2011-09-23). Особенность этой пластины для точения состоит в том, что она включает выступ, расположенный вблизи позади кромки при вершине режущей кромки и имеет выступающую поверхность, геометрическая форма которой описана в ограничительной части последующего п. 1 формулы изобретения. Коротко, выступающая поверхность выступа может иметь выпуклую дуговую форму и быть вытянутой в поперечном направлении по отношению к биссектрисе между главными кромками, а также иметь наклон, который является наибольшим посередине, так, что затем постепенно уменьшается к его концам, которые расположены наиболее близко к главным кромкам.

Хотя эта пластина для точения дает удовлетворительные результаты во многих различных применениях, обнаружено, что направление стружки при определенных условиях, т.е., когда глубина резания является малой (= узкие стружки), а подача большой (= относительно более толстые стружки) не является удовлетворительным. Таким образом, такие стружки (для всех труднообрабатываемых материалов) имеют возможность проходить или «перепрыгивать» выступающую поверхность без воздействия с ее стороны. Это означает, что стружки не будут фрагментированы и развиваются неконтролируемым образом.

ЗАДАЧИ И ОСОБЕННОСТИ ИЗОБРЕТЕНИЯ

Настоящее изобретение направлено на дальнейшее развитие пластины для точения, раскрытой в SE 1150869-4, так чтобы устранить отмеченные недостатки. Следовательно, основной задачей изобретения является формирование настоящей пластины для точения со средствами образования стружки, которые не только обеспечивают удовлетворительный контроль стружки для таких широких стружек, которые образуются при увеличенных глубинах резания, но также, когда пластина для точения работает с малыми глубинами резания. Другими словами, пластина для точения должна реально обеспечивать удовлетворительный контроль стружки в большом количестве применений, т.е. независимо от выбранной глубины резания и безотносительно является подача малой или большой, при этом пластина для точения должна иметь возможность обработки большого количества материалов, таких как сталь, чугун, термостойкая сталь, цветные металлы, высокотвердые сплавы и т.д.

Следующая задача состоит в том, чтобы дать возможность производства пластины для точения в двухстороннем варианте, который не только гарантирует удовлетворительный всесторонний контроль стружки независимо от того, какая одна из двух идентичных верхней и нижней сторон пластины для точения используется, но также облегчает расположение рабочей режущей кромки в положении, требуемом с точки зрения технологии резания - т.е. с главной режущей кромкой, ориентированной горизонтально по отношению к заготовке - и в тоже время задний угол между заготовкой и рабочим углом пластины для точения имеет удовлетворительную величину. Задачей является также обеспечение пластины для точения, формирующей стружку, направляющие поверхности которой без исключения имеют плавные округлые формы, т.е. отсутствуют острые или разрушающиеся части, с целью облегчения беспроблемного эффективного процесса точения. Частной задачей в связи с двухсторонними пластинами для точения является обеспечение направления стружек таким образом, что они не разрушают те плоские опорные поверхности, которые представлены в перевернутом виде на рабочей стороне пластины для точения.

В соответствии с изобретением, по меньшей мере, основная задача решается посредством того, что на расстоянии назад от первой выступающей поверхности образована вторая выступающую поверхность, которая является выпукло дугообразной и наклонена от высшей точки вдоль биссектрисы к двум низшим концевым точкам в направлении поперечном направлению биссектрисы, которая отделена расстоянием, которое определяет ширину второй выступающей поверхности, более конкретно, ширина которой меньше, чем ширина первой выступающей поверхности, хотя составляет от нее, по меньшей мере, 50%, верхняя часть второй выступающей поверхности расположена на более высоком уровне, чем верхняя часть первой выступающей поверхности.

Путем формирования позади первой выступающей поверхности второй выступающей поверхности, которая выступает выше, чем первая выступающую поверхность, гарантируется, что стружки, которые возможно пройдут первую выступающую поверхность без направления ею, столкнутся со второй выступающей поверхностью и будут ею направлены. Благодаря тому, что вторая выступающую поверхность имеет ширину, которая достигает, по меньшей мере, 50% ширины первой выступающей поверхности, предоставляется достаточно большая площадь столкновения. Полагая, с другой стороны, что вторая выступающую поверхность, ширина которой меньше, чем ширина первой выступающей поверхности, эффект достигается за счет того, что широкие стружки, которые удаляются вдоль отдельной главной кромки, будут направлены точным образом, поскольку расстояние стружек от главной кромки до боковых частей выступающей поверхности будет длиннее, чем расстояние до первой (ниже расположенной) выступающей поверхности.

В одном варианте первая выступающую поверхность расположена с ее нижней граничной линией на расстоянии вдоль биссектрисы от вершины кромки при вершине, которое меньше, чем радиус кромки при вершине. Это означает, что первая выступающую поверхность расположена настолько близко к кромке при вершине, что узкие стружки получат реальное направление немедленно после момента удаления.

В еще одном варианте сужающееся вперед ребро включено в упомянутую поясок, причем ребро поднимается от низшей точки, расположенной на уровне ниже верхней части первой выступающей поверхности и включает боковые поверхности, расположенные на расстоянии внутрь от главных кромок, вторая выступающую поверхность расположена позади канавки между выступом и ребром. За счет существования этой канавки достигается, что при проходе через нее горячая стружка имеет время для охлаждения перед ее столкновением со второй выступающей поверхностью.

В еще одном варианте вторая выступающую поверхность может быть включена в переднюю часть кулачка, который наклонен в направлении назад к линии гребня, который отделяет две противолежащие боковые поверхности пояска. Благодаря тому, что упомянутый кулачок наклонен назад, он не влияет вредно на направление широких стружек, которые направляются вдоль боковых поверхностей ребра.

В предпочтительном варианте составляющие стружечной поверхности, расположенные снаружи от боковых поверхностей, имеют ширину, которая постепенно увеличивается в направлении назад от кромки при вершине, более конкретно, нижними граничными линиями вдоль боковых поверхностей, отклоняющихся от линии режущих кромок на пластине для точения. За счет этого широкие стружки будут скользить вдоль составляющей стружечной поверхности над всем примыкающим к вспомогательной режущей кромке, до того, как они достигнут пояска стружки наклоненной вверх боковой поверхности.

В одном варианте изобретения, приведенном в качестве примера на рисунках, все части поверхностей, которые определяют топографию верхней стороны в области первичной режущей кромки, сопряжены друг с другом плавными выпуклыми или вогнутыми радиусными переходами, которые создают топографию волнистой бескромочной конструкции. За счет этого направление стружки будет спокойным, хотя различным для всех стружек различной ширины, зависящей от выбранной глубины резания.

В частном варианте пластина для точения является двухсторонней посредством включения идентичных верхней и нижней сторон, в которых пояски включают плоские поверхности, которые образуют опорные поверхности, расположенные в базовых плоскостях, которые параллельны друг другу и нейтральной плоскости, которая расположена посередине между базовыми плоскостями и в направлении к которой задняя поверхность продолжается под прямым углом; множество первичных режущих кромок, которые сформированы вдоль верхней, а также нижней стороны, и переходят в вспомогательные режущие кромки, которые проходят параллельно нейтральной плоскости и разделяют пары первичных режущих кромок, размещенные в углах, отдельная первичная режущая кромка имеет в основном позитивную режущую геометрию, поскольку угол заострения режущей кромки между стружечной поверхностью и задней поверхностью является острым в произвольных сечениях вдоль кромки при вершине, а также вдоль двух главных кромок. Это, в основном, позитивная режущая геометрия вдоль отдельной первичной режущей кромки гарантирует, что пластина для точения становится легко режущей при малых, а также при больших глубинах резания.

В варианте, упомянутом последним, уровень перепада между плоской опорной поверхностью, отделенной пояском, и плоскостью, совпадающей со вспомогательными режущими кромками, может доходить максимально до 0,400 мм. За счет этого гарантируется, что боковые поверхности направляющей не образуют какого-либо резкого препятствия для стружек.

В частном варианте первичная режущая кромка может быть расположена в угловой плоскости, которая наклонена по отношению к нейтральной плоскости в направлении к соответствующей базовой плоскости, отдельная главная кромка первичной режущей кромки переходит во вспомогательную режущую кромку через дуговую промежуточную кромку, определяющую угол между угловой плоскостью и нейтральной плоскостью. Посредством этого становится возможным, что наклоненная вверх угловая плоскость (с рабочей первичной режущей кромкой) может быть по существу горизонтально ориентирована в отношении заготовки, когда двухсторонняя пластина для точения устанавливается в пространственное положение для того, чтобы обеспечить задний угол между заготовкой и задней поверхностью. Другими словами, можно избежать негативных передних углов в угловой плоскости и за счет этого двухсторонняя пластина для точения показывает более низкие силы резания, звук и образование тепла в первичной режущей кромке.

В другом варианте центр первой выступающей поверхности может быть расположен на расстоянии от вершины, которая меньше, чем радиус кромки при вершине. Это означает, что первая выступающую поверхность расположена настолько близко к режущей кромке при вершине, что узкая стружка будет получать реальное направление немедленно после момента удаления. Предпочтительно, наивысшая точка второй выступающей поверхности может быть, однако, расположена на расстоянии от вершины, которое больше, чем упомянутый радиус. Это означает, что вторая выступающая поверхность расположена на таком расстоянии от кромки при вершине, которое эффективно направляет такие толстые стружки, которые перепрыгивают первую выступающую поверхность. Для того чтобы обеспечить дальнейшее эффективное направление таких узких стружек, которые являются как тонкими, так и толстыми, наивысшая точка второй выступающей поверхности может быть расположена на расстоянии от центра первой выступающей поверхности, которое меньше, чем расстояние между центром и вершиной. В соответствии с другим вариантом центр радиуса кромки при вершине может посредством этого быть расположен на площадке между выступом и ребром.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

НА ЧЕРТЕЖАХ:

на фиг. 1 представлена упомянутая выше схематическая иллюстрация точения;

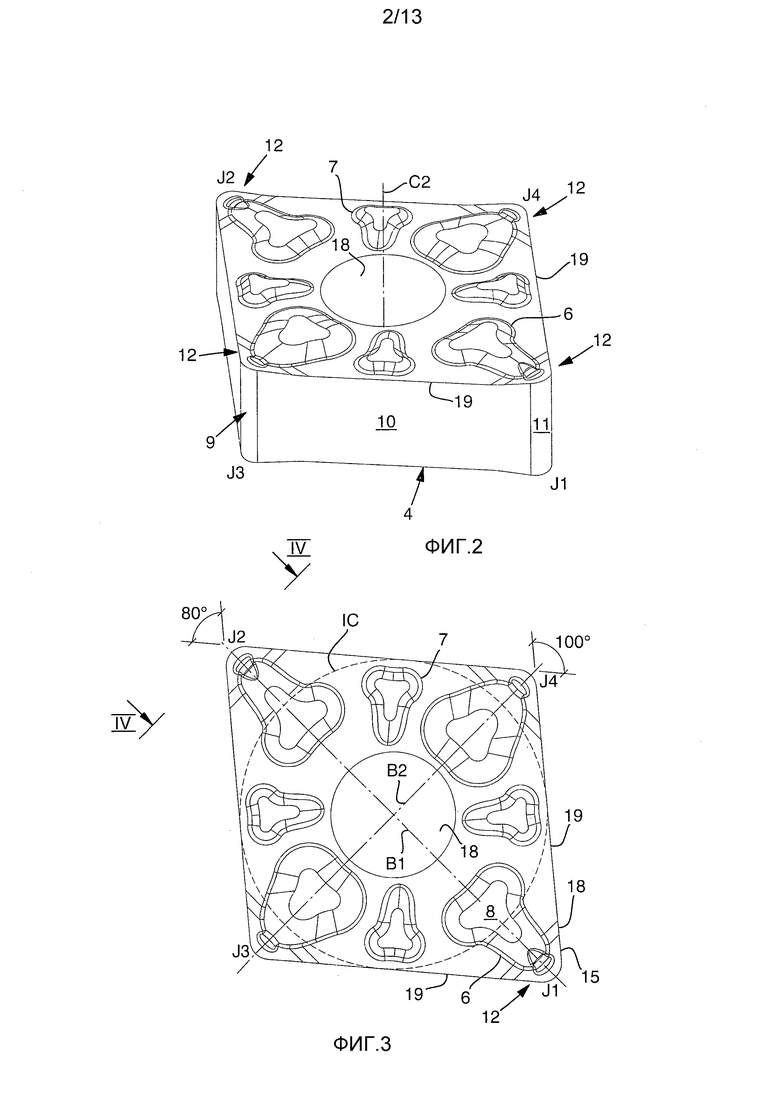

на фиг. 2 представлен вид в перспективе на пластину для точения в соответствии с изобретением;

на фиг. 3 представлен вид сверху на пластину для точения в соответствии с фиг. 2;

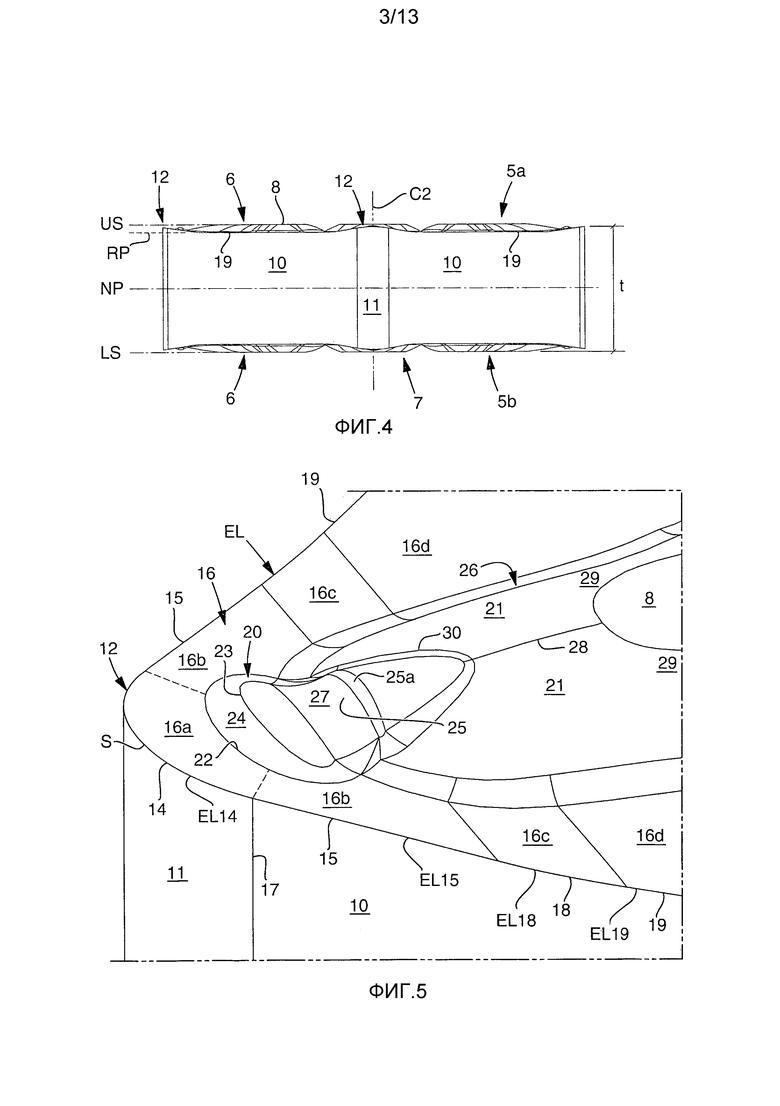

на фиг. 4 представлен увеличенный вид сбоку той же пластины для точения;

на фиг. 5 представлен увеличенный вид, показывающий конструкцию пластины для точения вблизи угла;

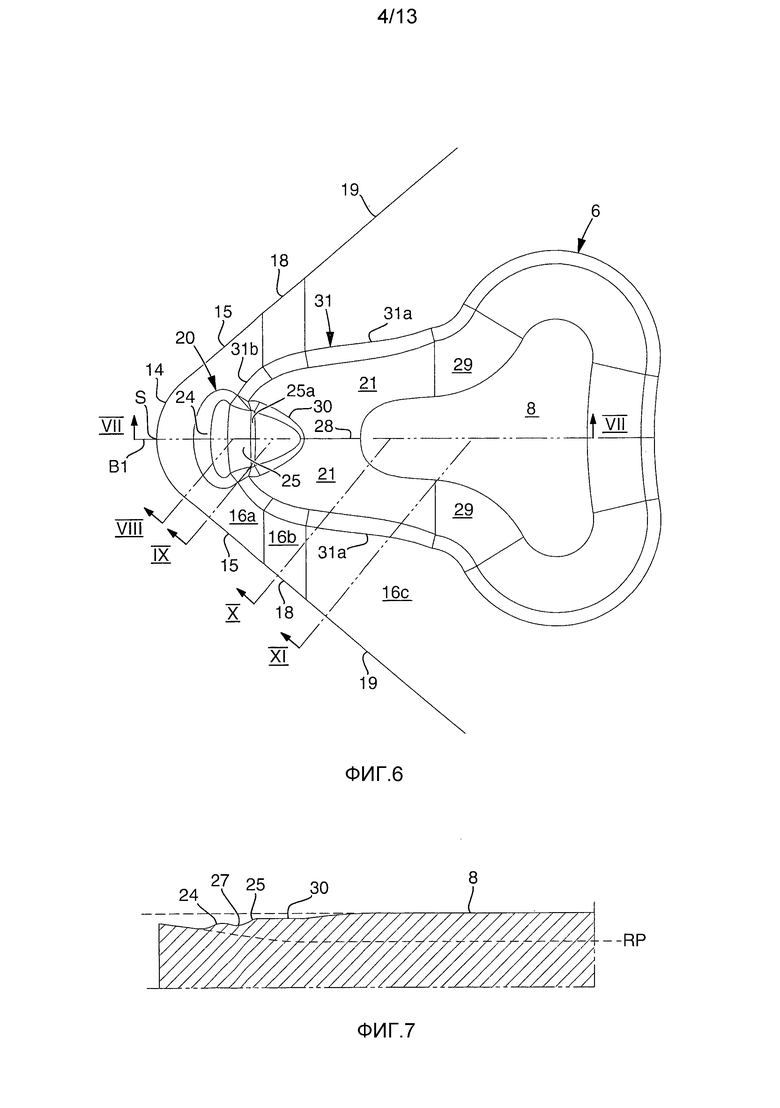

на фиг. 6 схематически представлен вид сверху на тот же угол, как на фиг. 5;

на фиг. 7 представлено сечение VII на фиг. 6;

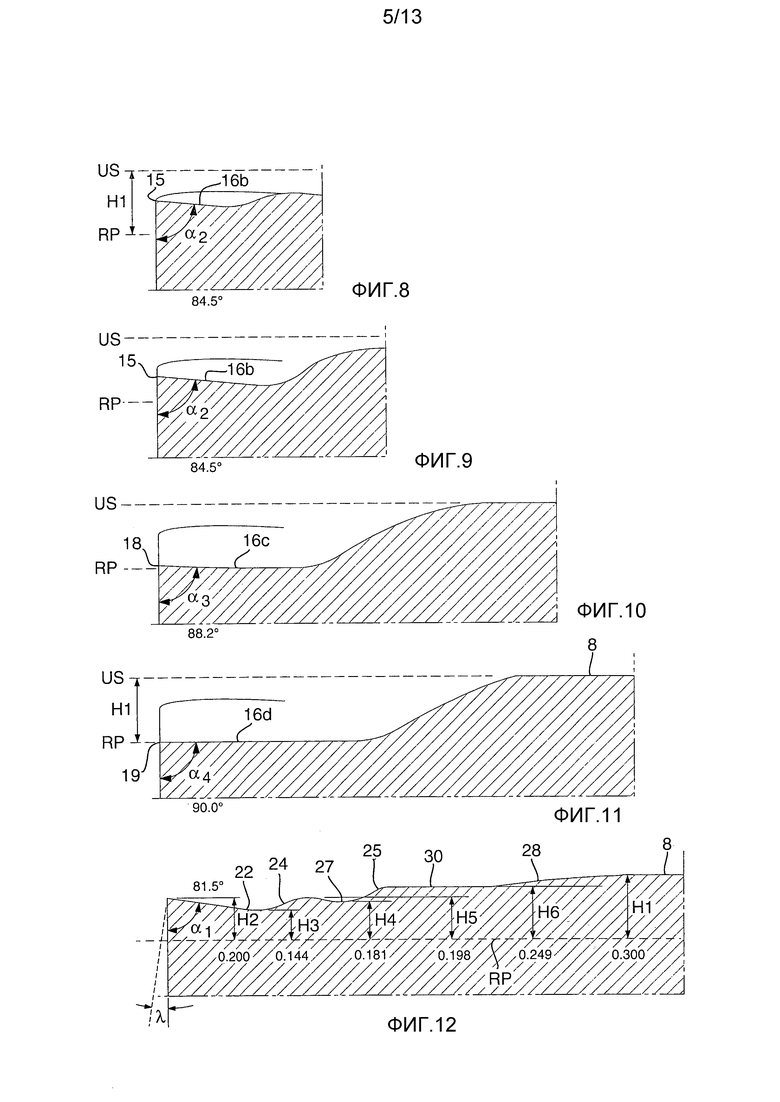

на фиг. 8-11 представлены поперечные сечения, показывающие угол режущей кромки первичной режущей кромки в различных сечениях, которые отмечены римскими цифрами на фиг. 6;

на фиг. 12 представлено сечение, соответствующее фиг. 7 с увеличением, показывающее уровень перепадов между различными деталями, включенными в верхнюю сторону пластины для точения;

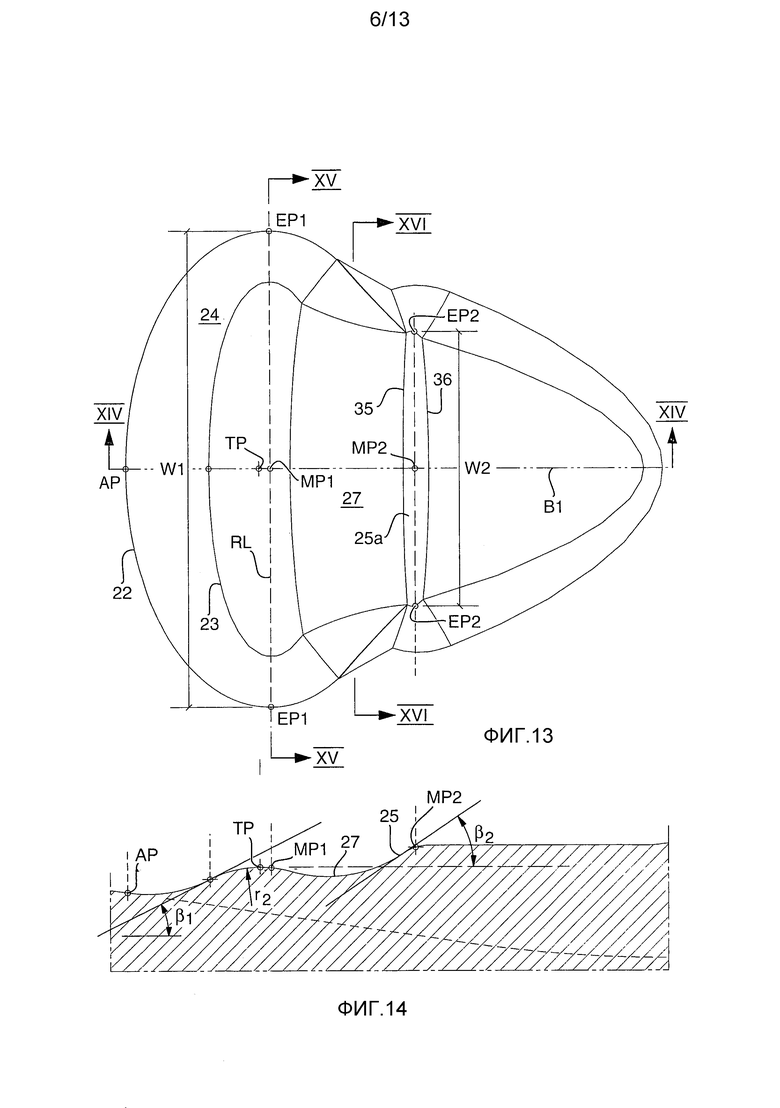

на фиг. 13 представлен сильно увеличенный схематический вид сверху, показывающий геометрические данные двух выступающих поверхностей в области упомянутого угла;

на фиг. 14 представлено продольное сечение XIV-XIV на фиг. 13;

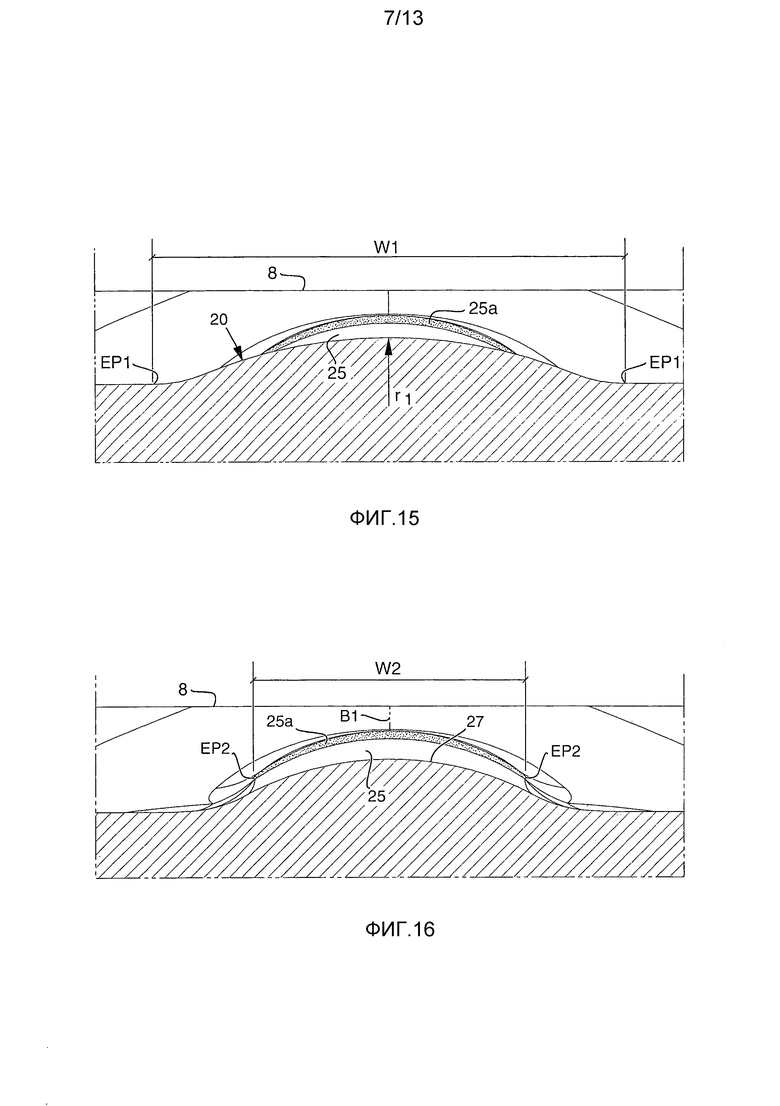

на фиг. 15 представлено значительно увеличенное сечение XV-XV на фиг. 13;

на фиг. 16 представлено аналогичное сечение XVI-XVI на фиг. 13;

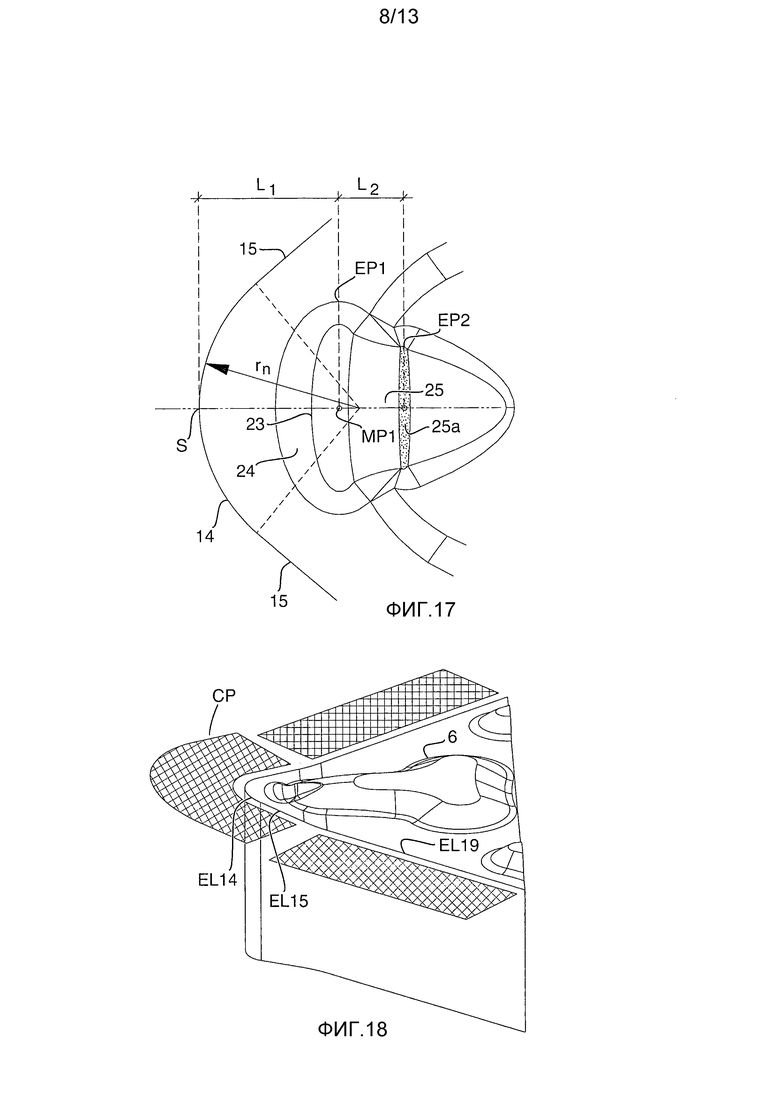

на фиг. 17 представлен детальный вид сверху, показывающий положение двух выступающих поверхностей по отношению к кромке при вершине первичной режущей кромки;

на фиг. 18 представлен частичный вид, показывающий как первичная режущая кромка изогнута по отношению к нейтральной плоскости пластины для точения;

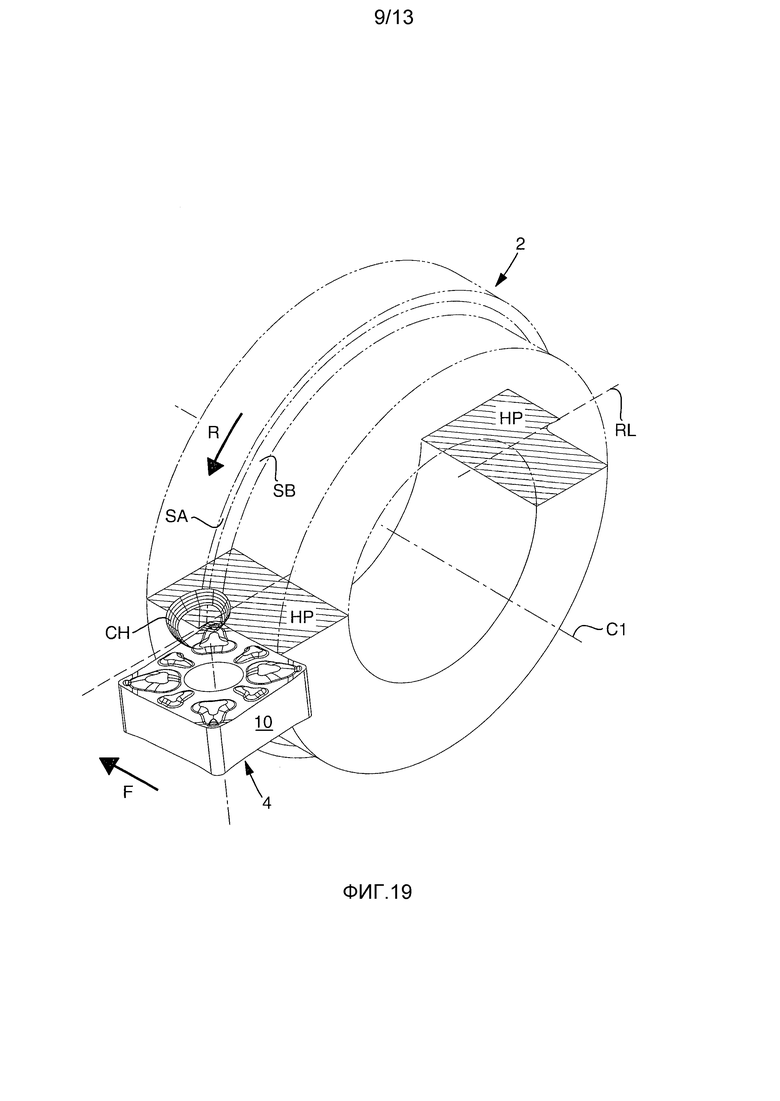

на фиг. 19 представлен вид в перспективе с частичным сечением, показывающим трубчатую заготовку, а также пластину для точения в соответствии с изобретением в процессе ее обработки;

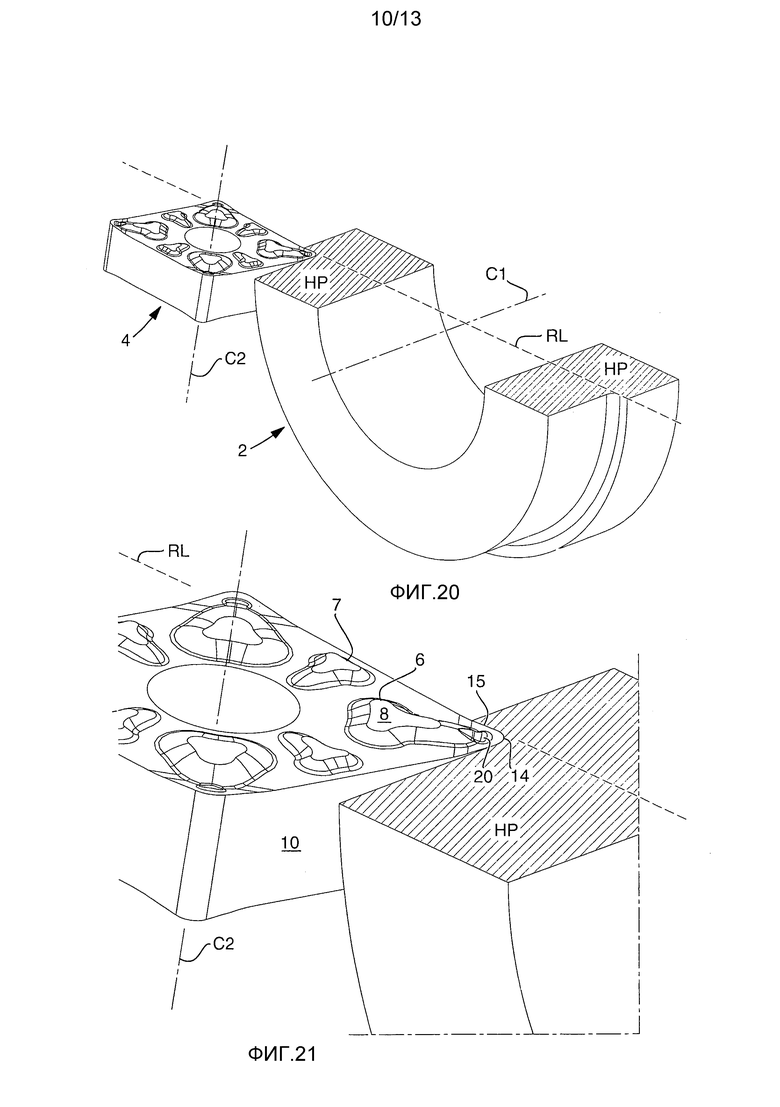

на фиг. 20 представлен аналогичный вид в перспективе с другой точки наблюдения, показывающий взаимодействие пластины для точения с заготовкой в процессе точения;

на фиг. 21 представлен увеличенный вид в перспективе, показывающий то же взаимодействие, как на фиг. 20;

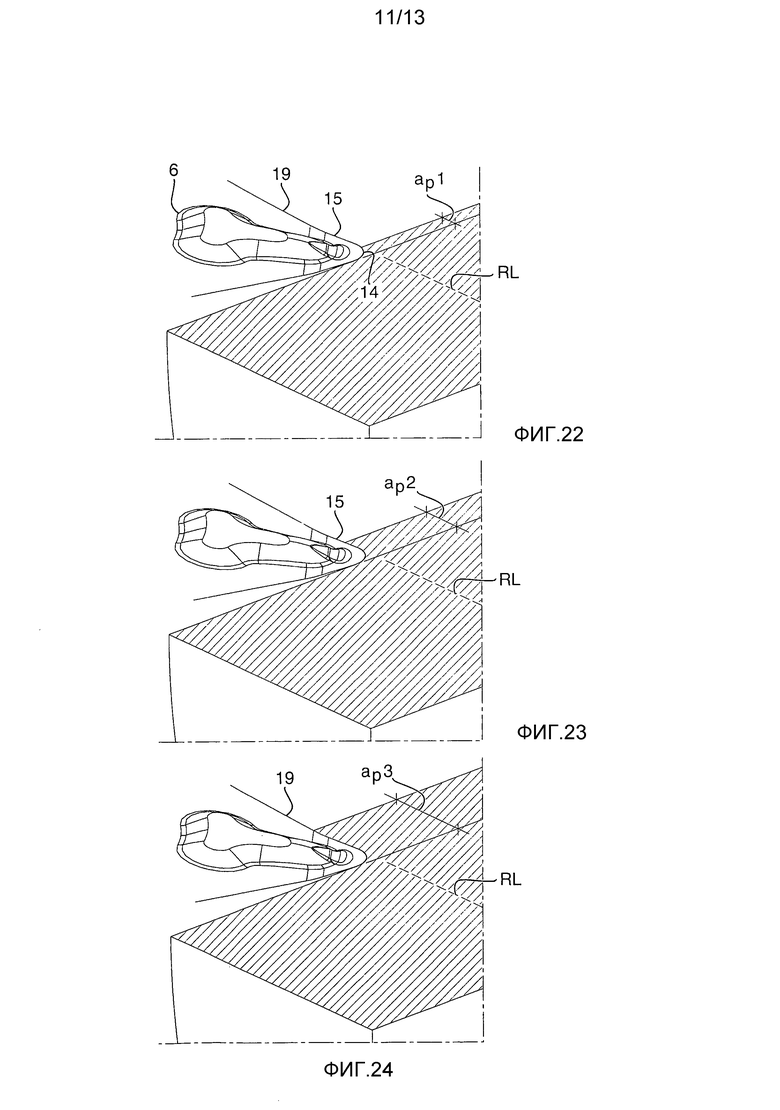

на фиг. 22-24 представлены виды в перспективе резания, показывающие пластину для точения в процессе точения с различными глубинами резания;

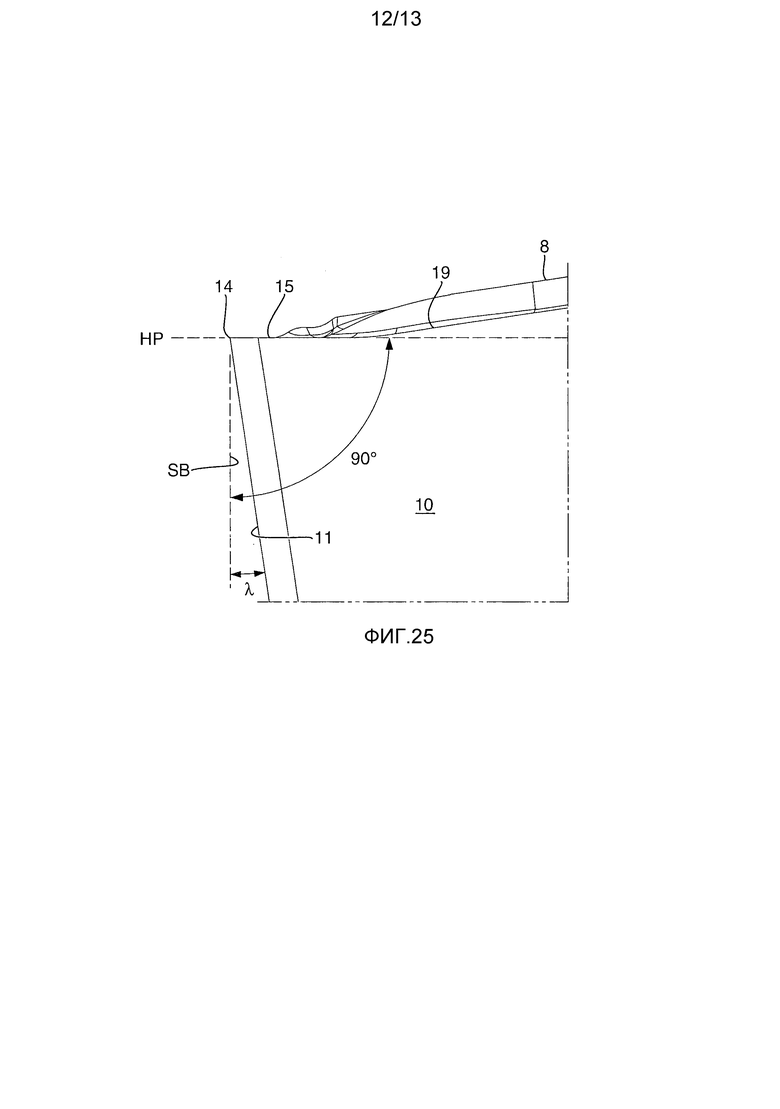

на фиг. 25 представлен увеличенный детальный вид, показывающий задний угол пластины для точения в углу;

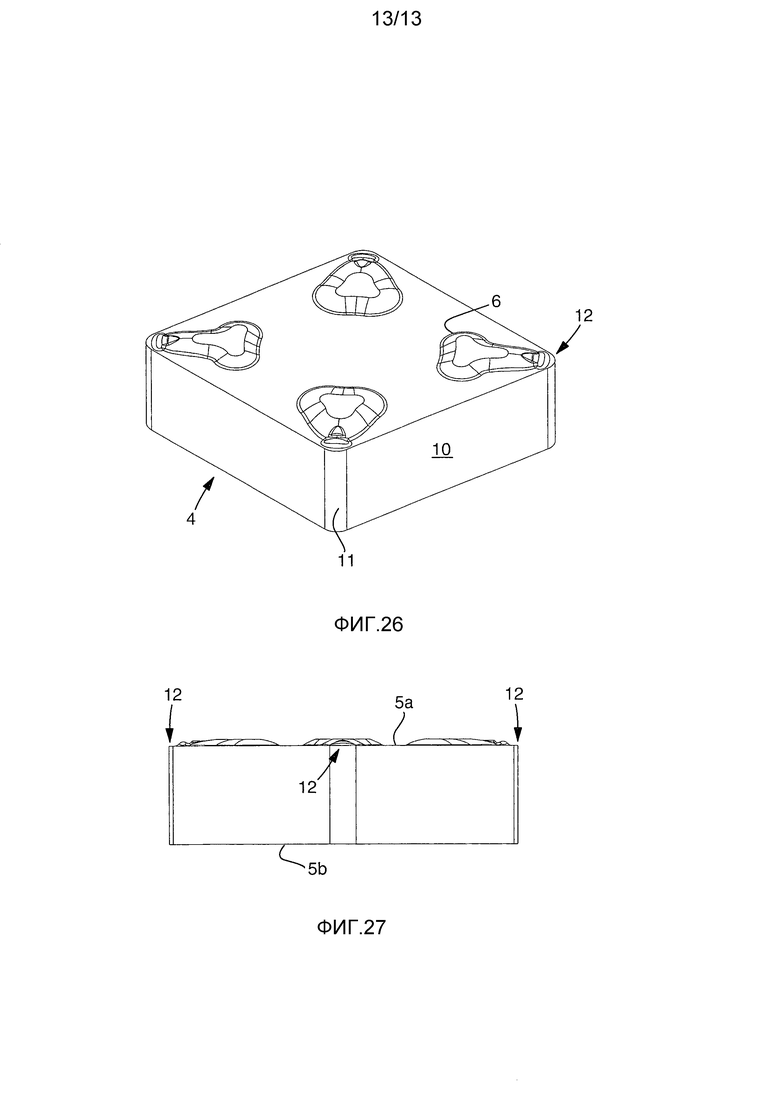

на фиг. 26 представлен вид в перспективе, показывающий одностороннюю пластину для точения в соответствии с изобретением; и

на фиг. 27 представлен вид сбоку на пластину для точения, соответствующую фиг. 26.

ПОДРОБНОЕ ОПИСАНИЕ ПРЕДПОЧТИТЕЛЬНЫХ ВАРИАНТОВ ПЛАСТИНЫ ДЛЯ ТОЧЕНИЯ В СООТВЕТСТВИИ С ИЗОБРЕТЕНИЕМ

На фиг. 2-4 видно, что пластина для точения 4 имеет многоугольную базовую форму и включает пару из противолежащих верхней и нижней сторон в целом, обозначенных 5а и 5b, соответственно. В показанном предпочтительном варианте пластина для точения является двухсторонней так, что верхняя и нижняя стороны являются идентичными. По этой причине только верхняя сторона 5а с этого момента будет описана детально.

Уже здесь следует подчеркнуть, что изобретение показано применительно к двухсторонней пластине для точения такого типа, который представлен на фиг. 1-25, среди прочего по причине того, что такие пластины для точения имеют преимущество, заключающееся в удвоенном количестве режущих кромок по сравнению с односторонней пластиной. Однако это не исключает того, что изобретение применимо также к упомянутому последним типу пластин для точения, представленному на фиг. 26 и 27.

На верхней стороне 5а в этом случае содержится множество взаимно отделенных поясков 6, 7, которые по отдельности включают плоскую поверхность 8, которая может служить как опорная поверхность, когда пластина для точения повернута верхней стороной вниз и установлена в гнездо в державке 3. Из в общем восьми поясков четыре, т.е. пояски 6 расположены в области углов пластины для точения, в то время как пояски 7 расположены приблизительно посередине между двумя угловыми поясками 6. Плоскости всех опорных поверхностей 8 вдоль каждой стороны (5а, 5b) пластины для точения расположены в общей плоскости US, чтобы иметь возможность одновременно контактировать с плоской нижней поверхностью в соответствующем гнезде. В показанном примере, когда пластина для точения является двухсторонней, плоскость US является параллельной нейтральной плоскости NP, которая параллельна нижней плоскости LS и расположена посередине между плоскостями US и LS. Геометрические особенности, описанные с этого времени и которые определяют форму пластины для точения, будут отнесены к этой нейтральной плоскости NP.

В примере пластина для точения является ромбической и включает четыре угла J1, J2, J3, и J4, которые являются попарно противолежащими друг другу. Углы J1, J2 пластины для точения являются острыми, а углы J3, J4 - тупыми. Хотя величина углов может изменяться, в этом случае острые углы составляют 80°, а тупые углы - 100°. Между верхней и нижней сторонами 5а, 5b продолжается периферийная задняя поверхность, которая в целом обозначена 9 и которая включает множество частичных поверхностей, т.е. четыре плоские поверхности 10 и четыре выпуклые поверхности 11, которые расположены в углах и образуют округлые переходы между соседними поверхностями 10. На фиг. 3 В1 обозначает биссектрису острых углов J1, J2, а В2 обозначает биссектрису тупых углов J3, J4. Вписанная окружность такого типа, которая традиционно используется для классификации по размеру пластин для точения, обозначена IC. На практике измеренное значение IC пластин для точения может быть в диапазоне 6-25 мм. Толщина t пластины для точения (см. фиг. 4), которая определена как осевое расстояние (уровень перепада) между нижней плоскостью LS и режущей вершиной S (см. фиг. 5) вдоль верхней стороны 5а, обычно значительно меньше, чем измеренная величина IC. В базовом варианте, который образует основу рисунков на фигурах, измеренная величина IC доходит до 12,7 мм, а толщина t до 4,76 мм.

Отдельно вдоль верхней и нижней стороны соответственно образованы две пары режущих кромок, т.е. две диаметрально противолежащие режущие кромки 12, которые расположены в острых углах J1, J2 вдоль общей биссектрисы В1, а также пара диаметрально противоположных режущих кромок 12, которые расположены в области тупых углов J3, J4, более конкретно вдоль биссектрисы В2. Из этих режущих кромок 12 в контексте изобретения интерес представляют, в основном, кромки, расположенные вдоль биссектрисы В1. Хотя все режущие кромки являются используемыми сами по себе, только упомянутые последними могут быть использованы в одной и той же державке 3, а другие две требуют другого типа державки (для других операций). По этой причине только режущие кромки 12 вдоль биссектрисы В1 будут описаны более детально.

По существу формы следует отметить, что представленные режущие кромки 12 с этого момента будут обозначены как «первичные режущие кромки».

Как видно на фиг. 5 и 6, первичная режущая кромка 12 включает три составляющие кромки, т.е. кромку 14 при вершине, расположенную в углу, а также две главные кромки 15, которые сходятся в направлении друг к другу и по отдельности образованы между стружечной поверхностью, в целом обозначенной 16, и различными составляющими поверхностями 10, 11 задней поверхности 9. Более конкретно, кромки 14, 15 при вершине и главная образованы примыкающими составляющими 16а и 16b стружечной поверхности соответственно. Что касается составляющих задней поверхности, поверхности 10 являются плоскими и следовательно отдельная главная кромка 15 становится прямой, как видно на виде сверху, а составляющая 11 поверхности является выпукло дугообразной, например частично цилиндрической, вследствие чего кромка 14 при вершине становится дуговой, например частично круглой. Выпуклая составляющая 11 задней поверхности кромки 14 при вершине переходит в плоские составляющие 10 задней поверхности по вертикальным граничным линиям 17. На фиг. 5 EL в целом обозначает линию периферийной режущей кромки.

Стружечная поверхность в целом обозначенная 16, включает множество составляющих поверхности, т.е. первую составляющую 16а стружечной поверхности вдоль кромки 14 при вершине, две составляющие 16b стружечной поверхности, примыкающие к главным кромкам 15, две составляющие 16с стружечной поверхности, примыкающие к переходным кромкам 18, а также две составляющие 16d стружечной поверхности вдоль вспомогательных режущих кромок 19.

При глубинах резания средней величины (1-2 мм) основное удаление стружки выполняется отдельной главной кромкой 15, в то время как кромка 14 при вершине имеет цель, с одной стороны, действия в одиночку при малых глубинах резания (0,5-0,8 мм) и, с другой стороны, зачистки обработанной поверхности заготовки, в независимости от которой одна из двух главных кромок 15 является рабочей для удаления стружки.

На фиг. 2 и 3 видно, что пластина 4 для точения включает центральное сквозное отверстие 18, центральная ось которого обозначена С2. Это отверстие предназначено для размещения винта для закрепления режущей пластины в гнезде державки. Центральная ось С2 также определяет геометрический центр пластины для точения в целом. Очевидно, что два угла J1 и J2 расположены эквидистантно от центральной оси С2. Также радиальное расстояние от центральной оси С2 до двух углов J3, J4 является равно большим, хотя меньшим, чем расстояние до углов J1, J2. В этой связи следует отметить, что пластина для точения также может быть закреплена посредством других средств, чем винты, например, прихватами или рычагами. В таких случаях пластина для точения выполняется без отверстий.

Две главные кромки 15, которые вместе с кромкой 14 при вершине образуют отдельную первичную режущую кромку 12, расположены в общей плоскости СР (см. фиг. 18), которая в показанном предпочтительном варианте наклонена по отношению к нейтральной плоскости NP. Упомянутая плоскость СР с этого момента будет обозначаться как угловая плоскость. Наклон угловой плоскости после отдельной главной кромки 15 переходит в прямую вспомогательную кромку 19 через слегка дуговую переходную или промежуточную кромку 18, (большой) радиус которой определяет угол между угловой плоскостью и нейтральной плоскостью NP. Когда режущие кромки 15, 18, 19 рассматриваются в одной плоскости на виде сверху (например, в соответствии с фиг. 3 или 6), линии отдельных режущих кромок следуют общей прямой линии, поскольку они являются границами плоских (и на фиг. 2-6 вертикальных) составляющих 10 задней поверхности. Как видно на виде сбоку, однако, промежуточная кромка 18 является слегка изогнутой по дуге вследствие того, что часть 16с стружечной поверхности, расположенная внутри, слегка изогнута по дуге, в то же время, поскольку линии режущих кромок EL 15 и EL 19, соответственно, главной режущей кромки 15, а также вспомогательной режущей кромки 19, являются прямыми, как следствие того, что составляющие 16b и 16d стружечной поверхности являются плоскими.

В этой связи следует отметить, что различные составляющие 16а, 16b, 16с и 16d стружечной поверхности показаны отделенными друг от друга линиями построения, цель которых - только в обеспечении понимания существования составляющих поверхности. На практике, однако, составляющие поверхности включены в единую непрерывную и плавную стружечную поверхность, в которой они не могут быть выделены невооруженным глазом.

Четыре вспомогательные режущие кромки 19 проходят параллельно нейтральной плоскости NP и расположены в общей базовой плоскости RP (см. фиг. 7-12), которая утоплена по отношению к плоскости US (или LS) общей для опорных поверхностей 8. Уровень перепада между упомянутыми плоскостями US, RP лучше всего виден на фиг. 12, где он обозначен Н1. Для каждой первичной режущей кромки 12 средства формирования стружки расположены в соответствии с изобретением. Эти средства включают выступ 20 такого типа, который представлен в SE 1150869-4, а также две боковые поверхности 21, расположенные позади и включенные в поясок 6.

Форма выступа 20 также поясняется посредством воображаемых линий построения, т.е. нижней граничной линии 22 и верхней - 23 (см. фиг. 5 и 13). Из них нижняя - 22 обозначает, где выступ начинает подниматься по отношению к окружающим составляющим 16а, 16b стружечной поверхности, в то время как верхняя - 23 отделяет нижнюю часть выступа от верхней. Из увеличенных геометрических чертежей на фиг. 13 и 14 видно, что наклоненная вперед/вниз включена в переход между верхней и нижней частями выступа. Упомянутая выступающая поверхность 24 является в основном вытянутой и имеет выпукло дугообразную форму. Продольная протяженность является поперечной к биссектрисе В1, более конкретно, поскольку дуговая нижняя граничная линия 22 имеет вершинную точку АР, расположена вдоль биссектрисы В1 и включает две зеркально симметричные дуговые составляющие линии, которые продолжаются от вершинной точки АР к паре противолежащих концевых точек ЕР1, расположенных вдоль прямой базовой линии RL, которая пересекает биссектрису под прямым углом в средней точке МР1 между концевыми точками ЕР1. Расстояние между концевыми точками ЕР1, которое определяет ширину выступающей поверхности (и выступа), больше, чем расстояние между точками МР1 и АР.

В показанном предпочтительном варианте выступающая поверхность 24 имеет настолько большую ширину, что также расстояние между центром МР1 и отдельной концевой точкой ЕР1 является немного большим, чем расстояние между МР1 и АР. Другая особенность выступающей поверхности 24 состоит в том, что угол ее наклона β1 в произвольных вертикальных сечениях через центр МР1 уменьшается от наибольшего значения в сечении вдоль биссектрисы В1 до наименьшего значения в сечении через отдельную концевую точку ЕР1. Другими словами, наклон становится более и более пологим в направлении от АР к ЕР1. Благодаря такой форме выступа и его выступающей поверхности, достигается, что относительно широкая и жесткая стружка, которая преимущественно удаляется вдоль главной кромки 15, с возможным ее продолжением на режущих кромках 18 и 19, будет подвергнута продуманному направлению, когда она последовательно скользит вверх вдоль стороны выступа. Для того чтобы противостоять дроблению таких стружек, верхняя часть или вершина выступа 20 имеет дополнительно умеренную высоту над окружающей стружечной поверхностью. Двухмерная дугообразная форма выступа 20 может быть также описана посредством радиуса кривизны r1 сбоку выступа (см. фиг. 15) большего, чем радиус r2 вдоль биссектрисы (см. фиг. 14).

В процессе исследовательских работ, которые формируют основу изобретения, было обнаружено, что выступ 20 и его выступающая поверхность 24 не всегда обеспечивают возможность требуемого направления стружки для таких узких стружек, которые производятся, когда глубина резания мала, а подача относительно велика, т.е. для узких и толстых стружек. При этом такие стружки имеют тенденцию проходить («перепрыгивать») выступающую поверхность без возможности с ее стороны направлять их в требуемом направлении. Для того чтобы избежать этого риска, пластина для точения в соответствии с изобретением была образована со второй выступающей поверхностью 25 (см. фиг. 5 и 6), которая расположена на определенном расстоянии позади первой выступающей поверхности 24 и имеет верхнюю часть, расположенную на более высоком уровне, чем верхняя часть первой выступающей поверхности. В показанном предпочтительном варианте выступ 20 и поясок 6 объединены посредством ребра, которое в целом обозначено 26 и поднимается от низшего конца канавки 27 (см. также фиг. 12), расположенного на уровне ниже вершины выступа 20, к высшему концу на уровне с верхней опорной поверхностью 8 пояска 6. Ребро 26 в основном ограничивается вышеупомянутыми боковыми поверхностями 21, которые продолжаются вниз от общей линии гребня 28, а также в продолжении вперед боковыми поверхностями 29 (см. фиг. 6), которые ограничивают поясок 6 с других сторон. Вторая выступающая поверхность 25 включена в кулачек 30, который образован на ребре 26 и наклонен в направлении назад к линии гребня 28.

Следует также отметить, что задняя часть пояска 6 имеет седлообразную форму контура в виде двух окружностей. Задний широкий сегмент опорной поверхности 8 вследствие этого создает удовлетворительную боковую опору.

Рассмотрим теперь фиг. 12, которая показывает уровни перепадов между частями поверхности, которая определяет топографию верхней стороны пластины для точения, примыкающей к отдельным углам J1, J2. В упомянутом ранее варианте прототипе (IC=12,7 мм и t=4,76 мм) уровень перепада Н1 между опорной поверхностью 8 пояска 6 и базовой плоскостью RP доходит до 0,300 мм, а уровень перепада Н2 между режущей вершиной S кромки 14 при вершине и RP - до 0,200 мм. Соответствующие уровни перепадов между RP и, в порядке очереди, граничной линией 22 (расположенной в пространстве между выступающей поверхностью 24 и составляющей 16а стружечной поверхности), низшей точкой ребра 26 (расположенной на площадке 27 между задней стороной выступа 20 и второй выступающей поверхностью 25), вершиной выступа 20 и гребнем кулачка 30 обозначены как Н3, Н4, Н5 и Н6 соответственно. В варианте прототипе Н3 доходит до 0,144 мм, Н4 - до 0,181 мм, Н5 - до 0,198 мм и Н6 - до 0,249 мм. Из этого следует, что вторая, задняя выступающая поверхность 25 выступает на 0,051 мм (0,249-0,198) выше, чем первая, передняя выступающая поверхность 24. Узкие стружки, которые проходят переднюю выступающая поверхность 24 без того, чтобы подвергаться направлению, будут, следовательно, с большей вероятностью сталкиваться с выступающей второй выступающей поверхностью 25 и направляться ею в боковом направлении.

Также как первая выступающая поверхность 24, вторая выступающая поверхность 25 имеет в основном вытянутую и выпуклую дугообразную форму, а также является поперечной по отношению к биссектрисе В1. Форма и расположение второй выступающей поверхности 25 видны более детально на фиг. 13-17. Как может быть лучше всего видно на фиг. 13 и 14, выступающая поверхность 25 продолжается вниз/вперед от длинной узкой переходной поверхности 25а (так называемый радиусный переход), которая заключена между двумя граничными линиями 35, 36. Переходная поверхность продолжается между двух концевых точек ЕР2, между которыми расположен центр МР2, который, также как МР1, расположен на биссектрисе В1. Расстояние между концевыми точками ЕР2 определяет ширину второй выступающей поверхности, которая обозначена W2. Основной угол наклона β2 второй выступающей поверхности 25 является, на примере, немного большим, чем угол наклона β1 первой выступающей поверхности 24. В примере β2 достигает величины 34°, а β1 - 27°.

Продолжим рассмотрение фиг. 13 и 14, фактически в отношении формы следует отметить, что наивысшая точка ТР вершины выступа 20 расположена немного впереди в поперечном сечении XV-XV, которое проходит между двумя концевыми точками ЕР1, которые определяют ширину W1 выступающей поверхности 24.

На фиг. 15 показано, как вершина выступа 20 имеет постепенно переходящую в плоскость форму от середины вершины в направлении к концевым точкам ЕР1. В промежуточной области вершина имеет (и посредством этого первая выступающая поверхность 24) соответственно сравнительно большой радиус кривизны, который обозначен r1. Как ясно видно на фиг. 15, вторая выступающая поверхность 25 расположена позади и ее переходная поверхность 25а выступает по отношению к первой выступающей поверхности (0,051 мм в соответствии с представленным примером).

На фиг. 16 (см. сечение XVI-XVI на фиг. 13) показано, с одной стороны, что верхняя часть 25а второй выступающей поверхности 25 расположена на значительно более высоком уровне, чем низший уровень канавки 27 вдоль биссектрисы В1 и, с другой стороны, что ширина W2 второй выступающей поверхности 25 меньше, чем ширина W1 первой выступающей поверхности. В примере W1 доходит до 1,0 мм, а W2 - до 0,6 мм. Ширина W2 может изменяться вверх, а также вниз от упомянутого последим значения. Однако W2 следует достигать по меньшей мере 50% от W1.

На фиг. 17 показано положение двух выступающих поверхностей 24, 25 по отношению к кромке 14 при вершине. В примере угловой радиус rn составляет 0,8 мм, сектор внутри кромки 14 при вершине имеет дуговой угол 100° (180°-80°). Как ясно видно на фиг. 17, радиальное расстояние между режущей вершиной S и центром МР1 меньше, чем радиус rn. В примере L1 соответственно доходит до приблизительно 0,7 мм. Другими словами, первая выступающая поверхность 24 расположена около кромки 15 при вершине для того, чтобы быстро попасть под удар узкой стружки такого типа, который в основном удаляется только вдоль кромки 15 при вершине. Далее, вторая выступающая поверхность 25 в свою очередь расположена вблизи фронтальной выступающей поверхности 24 так, что расстояние L2 меньше, чем L1. В примере L2 доходит до 0,3 мм, т.е. меньше, чем половина измерения L1. В этой связи следует отметить, что вторая выступающая поверхность 25 (см. фиг. 6) расположена на значительном расстоянии перед фронтальной частью плоской опорной поверхности 8. Таким образом, упомянутое последним расстояние немного больше, чем расстояние (L1+L2) между режущей вершиной S и второй выступающей поверхностью 25. Стружки, которые были направлены первой выступающей поверхностью 24 или, во всяком случае, второй выступающей поверхностью 25, расположенной позади, будут своевременно направлены в сторону до того, как они достигнут опорной поверхности 8. Другими словами, стружки направляются в сторону без возможности повредить опорную поверхность 8 (которая не будет использоваться до переворота пластины для точения).

На фиг. 6-12 видно, что угол α1 заострения режущей кромки в сечении VII доходит до 81,5° (дополнительный угол к которому составляет 8,5°). В примере составляющая 16а стружечной поверхности выполнена в форме плоской поверхности (может также быть слегка дуговой). Это означает, что угол наклона угловой плоскости СР (см. также фиг. 18) в отношении базовой плоскости RP (а также нейтральной плоскости NP) доходит до 8,5°. От сечения VII угол α1 заострения режущей кромки увеличивается к сечению VIII, более конкретно, до величины α2 84,5°. Этот угол является постоянным вдоль всей главной кромки 15 (см. фиг. 8 и 9). Вдоль промежуточной кромки 18, которая расположена вдоль дугообразной составляющей 16b стружечной поверхности, угол α3 заострения режущей кромки увеличивается постепенно от 84,5° до 90° в сегменте, где промежуточная кромка 18 переходит во вспомогательную режущую кромку 19 (см. фиг. 11). В примере угол α4 заострения режущей кромки составляет постоянно 90° вдоль всей вспомогательной режущей кромки 19, в связи с чем она по существу имеет негативную режущую геометрию, но посредством этого также значительно большую прочность, чем режущие кромки 14, 15, 18.

ПРИНЦИП РАБОТЫ ИЗОБРЕТЕНИЯ

Чтобы объяснить принцип работы режущей пластины для точения в соответствии с изобретением отсылка сделана к фиг. 19-25, из которых фиг. 19 показывает заготовку 2, которая вращается вокруг центральной оси С1, которая содержится в горизонтальной плоскости, обозначенной НР. Обработка заготовки выполняется пластиной 4 для точения, которая вследствие ее продольной подачи в направлении по стрелке F производит стружку, обозначенную СН. В процессе точения пластина 4 для точения (посредством соответствующей державки 3 в соответствии фиг. 1) установлена в пространственном положении, в котором две прямые главные кромки 15 первичной режущей кромки 12, более конкретно, линии EL15 режущей кромки расположены в горизонтальной плоскости НР. В примере главная кромка имеет позитивную геометрию. Одновременно, задняя поверхность 9 (которая перпендикулярна к NP, но расположена под углом по отношению к составляющей 16b стружечной поверхности) пластины для точения не касается кольцевой формы поверхностей SA (плоская) и SB (вогнутая), которые подвергаются обработке. Если α1 в сечении VII (см. фиг. 12) составляет 81,5°, задний угол λ (см. фиг. 25) между вогнутой поверхностью SB и составляющей 11 задней поверхности пластины для точения при вершине составит 90-81,5=8,5°. Соответствующий задний угол (не показан) достигается также в отношении плоской поверхности SA, более конкретно, задний угол является дополнительным углом к углу заострения режущей кромки в сечении IX (фиг. 9), т.е. в примере 90-84,5=5,5°.

На фиг. 22-24 показано, как точение выполняется при различных глубинах ар резания. На фиг. 22 глубина ар1 является минимальной, например порядка 0,5-0,8 мм. В этой связи удаление стружки по существу выполняется только вдоль кромки 14 при вершине (которая в примере имеет радиус 0,8мм). Вследствие принципа, что элементарные части стружки направлены перпендикулярно в режущей кромке, стружка в этом случае становится дуговой в поперечном сечении и получает направление течения стружки под весьма небольшим углом к биссектрисе В1. После момента удаления стружка следует составляющей 16а стружечной поверхности с тем, чтобы спустя короткое время (соответствующее расстоянию L1) столкнуться с фронтальной выступающей поверхностью 24 выступа 20. Если стружка случайно не подвергнется требуемому направлению посредством упомянутой выступающей поверхности 24, она проследует дальше назад с тем, чтобы затем столкнуться с задней выступающей поверхностью 25, расположенной выше, которая с большей надежностью направит стружку в сторону (на путь, указанный на фиг. 19). Таким образом, стружка будет раздроблена на куски или фрагменты путем, например, погружения в стружечную поверхность сбоку или сзади пояска 6 или в соединительную заднюю поверхность 9 пластины для точения.

В примерах в соответствии с фиг. 23 и 24 глубины ар2 и ар3 резания являются большими. Это означает, с одной стороны, что большая часть стружки будет удалена вдоль прямой главной кромки 15, а при большей протяженности - также режущими кромками 18 и 19, и, с другой стороны, что направление потока стружки изменяется и образует увеличенный угол с биссектрисой В1 с увеличением глубины резания. В дополнение, стружка становится плоской или прямоугольной в большей части ее поперечного сечения, однако, за исключением небольшой (обтрепанной) кромочной части, имеющей изогнутую форму, образованную кромкой 14 при вершине. Это означает, что часть стружки, увеличивающаяся с глубиной резания, столкнется и будет направлена боковой поверхностью 21. Если не только глубина резания, но также подача будет увеличена, жесткость стружки станет значительно большей, чем в первом примере (сравни тростинка/стебель травы). Несмотря на увеличенную жесткость, однако, стружка будет направлена по отлогому, хотя отличному пути, главным образом вследствие того, что расстояние по перпендикуляру от линии режущей кромки вплоть до боковой поверхности 21 увеличивается с увеличением глубины резания, но также вследствие того, что боковая поверхность 21, а также боковые поверхности выступа 20 и кулачка 30 являются плоскими, т.е. поднимаются под небольшими углами подъема. Выступ 20 является наивысшим в точке ТР и наклоняется постепенно к концевым точкам ЕР. По этой причине эти поверхности не являются крутыми препятствиями, которые могут раздробить толстую стружку. В этой связи, в частности, следует подчеркнуть, что кулачок 30 и включенная в него вторая выступающая поверхность 25 не подвергаются какому-либо риску разрушения, несмотря на то, что вторая выступающая поверхность 25 выступает выше (0,051 мм), чем первая выступающая поверхность 24, более конкретно вследствие того, что кулачок расположен на большем боковом расстоянии от линии прямой режущей кромки вдоль плоской составляющей 10 задней поверхности, а его боковые поверхности наклонены полого вниз от наивысшего гребня кулачка. Кроме того, вторая выступающая поверхность 25 имеет ограниченную ширину W2. Более того, некоторое значение имеет тот факт, что боковые поверхности 21 имеют высоту самое большее 0,400 мм, предпочтительно самое большее 0,300 мм, как на примере в соответствии с фиг. 12.

Основное преимущество изобретения состоит в том, что возможность направления стружки пластиной для точения будет удовлетворительной и надежной в процессе всех изменяющихся условий, которые могут возникнуть в практике производства, таких как изменяющиеся глубины резания, изменяющаяся подача и обработка различных материалов (присущие которым свойства могут придавать стружке сильно измененную характеристику, например в отношении радиуса кривизны). В частности, образование стружки при небольших глубинах резания будет существенно улучшено, без вредного влияния вследствие этого на образование стружки при больших глубинах резания.

Теперь рассмотрим фиг. 26 и 27, которые показывают, что изобретение также может быть применено к односторонним пластинам для точения. При этом такая пластина для точения имеет плоскую нижнюю сторону 5b и верхнюю сторону 5а, имеющую четыре первичные режущие кромки 12, расположенные в углах, которые взаимодействуют с расположенными позади направляющими стружку поверхностями такого типа, который был описан выше. В отношении определений геометрической конструкции режущих кромок и средств формирования стружки в этом случае плоская нижняя сторона 5b образует главную базовую плоскость вместо используемой ранее нейтральной плоскости NP.

ВОЗМОЖНЫЕ МОДИФИКАЦИИ ИЗОБРЕТЕНИЯ

Изобретение не ограничено только вариантом, описанным выше и показанным на рисунках. Так, поверхности направления стружки средств формирования стружки могут быть модифицированы различными путями. Например, передний выступ, который включает выступающую поверхность, предназначенную, прежде всего, для тонких стружек, может быть отделен от части пояска, расположенной позади, которая включает боковые поверхности, предназначенные для направления более широких и более жестких стружек. Также возможно образовать упомянутые боковые поверхности на других выступающих элементах помимо поясков, которые одновременно включают опорную поверхность. Более того, возможно применение изобретения к пластинам для точения, имеющим другую базовую форму, чем четырехугольная, например треугольная. Следует также отметить, что вспомогательная режущая кромка пластины для точения, которая расположена на среднем уровне ниже плоскости, в которой расположены опорные поверхности, также может быть слегка изогнутой, вместо абсолютно прямой. Также можно образовать вспомогательную режущую кромку с умеренной позитивной режущей геометрией, например, имеющей форму угла заострения режущей кромки в диапазоне 87-90°.

| название | год | авторы | номер документа |

|---|---|---|---|

| ДВУХСТОРОННЯЯ ИНДЕКСИРУЕМАЯ РЕЖУЩАЯ ПЛАСТИНА ДЛЯ ТОЧЕНИЯ | 2014 |

|

RU2661694C2 |

| ПЛАСТИНА ДЛЯ ТОКАРНОЙ ОБРАБОТКИ МЕТАЛЛА РЕЗАНИЕМ И ТОКАРНЫЙ ИНСТРУМЕНТ | 2014 |

|

RU2664348C2 |

| СПОСОБ ОБРАБОТКИ МЕТАЛЛИЧЕСКОЙ ЗАГОТОВКИ ПУТЕМ ТОЧЕНИЯ | 2016 |

|

RU2725270C2 |

| РЕЖУЩАЯ ПЛАСТИНА | 2010 |

|

RU2518875C2 |

| ТОРЦОВАЯ РЕЖУЩАЯ, РЕЖУЩЕ-ДЕФОРМИРУЮЩАЯ И ДЕФОРМИРУЮЩАЯ ФРЕЗА, РАБОЧИЕ ПЛАСТИНЫ К НЕЙ И СПОСОБ ИХ ИЗГОТОВЛЕНИЯ, СПОСОБ ОБРАБОТКИ ДЕФОРМИРУЮЩЕЙ ФРЕЗОЙ | 2005 |

|

RU2318634C2 |

| РЕЖУЩАЯ ПЛАСТИНА ДЛЯ ПРОДОЛЬНОГО ТОЧЕНИЯ С КОНФИГУРАЦИЕЙ СТРУЖКООБРАЗОВАТЕЛЯ, СОДЕРЖАЩЕЙ ВЫСТУП, ПРОХОДЯЩИЙ ПО НАПРАВЛЕНИЮ ВВЕРХ | 2017 |

|

RU2719974C2 |

| РЕЖУЩАЯ ПЛАСТИНА И СБОРНЫЙ РЕЖУЩИЙ ИНСТРУМЕНТ, ВКЛЮЧАЮЩИЙ ТАКУЮ ПЛАСТИНУ | 2022 |

|

RU2832023C2 |

| РЕЖУЩАЯ МНОГОГРАННАЯ СМЕННАЯ ПЛАСТИНА | 2008 |

|

RU2377099C1 |

| РЕЖУЩАЯ МНОГОГРАННАЯ СМЕННАЯ ПЛАСТИНА | 2006 |

|

RU2327549C1 |

| СБОРНЫЙ РЕЖУЩИЙ ИНСТРУМЕНТ ДЛЯ МНОГОФУНКЦИОНАЛЬНОЙ МЕХАНИЧЕСКОЙ ОБРАБОТКИ И ДЕРЖАВКА ДЛЯ НЕГО | 2004 |

|

RU2364477C2 |

Многогранная пластина имеет первичные режущие кромки, которые по отдельности включают кромку при вершине и две главные кромки, которые сходятся друг к другу. Позади кромки при вершине выполнены поверхности для направления стружки: выступающая поверхность, включенная в выступ, расположенный позади кромки при вершине вдоль биссектрисы между главными кромками, и пару боковых поверхностей, включенную в поясок, расположенный позади. Для улучшения направления стружки на расстоянии позади выступа образована вторая выступающая поверхность, верхняя часть которой расположена на более высоком уровне, чем верхняя часть первой выступающей поверхности. Таким образом достигается, что тонкие стружки, которые имеют тенденцию проходить или перепрыгивать через первую выступающую поверхность без воздействия с ее стороны, столкнутся со второй более высокой выступающей поверхностью и будут направлены этой поверхностью. 12 з.п. ф-лы, 27 ил.

1. Многогранная пластина для точения, содержащая верхнюю сторону (5а), нижнюю сторону (5b) и заднюю поверхность (9) между ними, первичную режущую кромку (12), образованную, по меньшей мере, вдоль верхней стороны (5а) и включающую три составляющие кромки, включающие кромку (14) при вершине, расположенную на углу, и две главные кромки (15), сходящиеся друг к другу, по отдельности образованные между задней поверхностью (9) и стружечной поверхностью (16), направляющие поверхности для контроля стружки для каждой составляющей кромки, включающие первую выступающую поверхность (24), включенную в выступ (20), который расположен позади кромки (14) при вершине вдоль биссектрисы (В1) между главными кромками (15), и пару боковых поверхностей (21), которые включены в поясок (6), расположенный внутри стружечных поверхностей (16а) главных кромок (15), наклоненные в направлении к их нижним граничным линиям, при этом первая выступающую поверхность (24) выполнена выпукло дугообразной и имеет удлиненную форму с С-образным контуром, протяженность по длине поперечно к упомянутой биссектрисе и расстояние между двумя концевыми точками (ЕР1), определяющее её ширину (W1), причем угол наклона (β) первой выступающей поверхности (24) в произвольных вертикальных сечениях через центр (МР1) уменьшается от наибольшей величины в сечении вдоль биссектрисы (В1) до наименьшей величины в сечении через отдельную концевую точку (ЕР1), отличающаяся тем, что на расстоянии назад от упомянутой первой выступающей поверхности (24) образована вторая выступающая поверхность (25), которая выполнена выпукло дугообразной и наклонена от наивысшей точки (МР2) вдоль биссектрисы (В1) к двум низшим концевым точкам (ЕР2) в направлении поперечно направлению биссектрисы, которые отделены на расстояние, определяющее её ширину (W2), которая меньше, чем ширина (W1) первой выступающей поверхности, и составляет, по меньшей мере, 50% от нее, причем верхняя часть (25а) второй выступающей поверхности (25) расположена на более высоком уровне, чем верхняя часть первой выступающей поверхности.

2. Пластина для точения по п. 1, отличающаяся тем, что первая выступающая поверхность (24) расположена с ее нижней граничной линией (22) на расстоянии вдоль биссектрисы от вершины (S) кромки (14) при вершине, которое меньше, чем радиус (rn) кромки при вершине.

3. Пластина для точения по п. 1 или 2, отличающаяся тем, что в упомянутый поясок (6) включено сужающееся вперед ребро (26), которое поднимается от низшей точки, расположенной на уровне ниже верхней части первой выступающей поверхности (24), и включает боковые поверхности (21), расположенные на расстоянии внутрь от упомянутых главных кромок (15), при этом вторая выступающая поверхность (25) расположена позади канавки (27) между выступом (20) и ребром (26).

4. Пластина для точения по п. 1, отличающаяся тем, что вторая выступающая поверхность (25) включена в переднюю часть кулачка (30), который сужается в направлении назад к линии (28) гребня, которая отделяет упомянутые боковые поверхности (21).

5. Пластина для точения по п. 1, отличающаяся тем, что составляющие (16b, 16c, 16d) стружечной поверхности, расположенные снаружи боковых поверхностей (21), имеют ширину, которая постепенно увеличивается в направлении назад от кромки при вершине в соответствии с отклонением нижних граничных линий (31а) вдоль боковых поверхностей от линии (EL) режущей кромки пластины для точения.

6. Пластина для точения по п. 1, отличающаяся тем, что все составляющие поверхности, которые определяют топографию верхней стороны в области первичной режущей кромки (12), переходят друг в друга посредством плавных выпуклых и вогнутых радиусных переходов, которые придают топографии волнистую бескромочную конструкцию.

7. Пластина для точения по п. 1, отличающаяся тем, что она выполнена двухсторонней путем включения идентичных верхней и нижней сторон (5а, 5b), в которых пояски (6) включают плоские поверхности, которые образуют опорные поверхности (8), расположенные в базовых плоскостях (US, LS), которые параллельны друг другу и нейтральной плоскости (NP), которая расположена посередине между базовыми плоскостями (US, LS), и в направлении к которой задняя поверхность (9) продолжается под прямым углом, множество первичных режущих кромок (12), которые образованы вдоль верхней и нижней стороны и переходят во вспомогательные режущие кромки (19), проходящие параллельно нейтральной плоскости (NP) и отделяющие пары первичных режущих кромок (12), расположенных в углах, при этом отдельная первичная режущая кромка (12) имеет по существу положительную режущую геометрию, причем угол заострения режущей кромки (α) между стружечной поверхностью (16а, 16b) и задней поверхностью (9) выполнен острым в произвольных сечениях вдоль кромки (14) при вершине, а также вдоль главных кромок (15).

8. Пластина для точения по п. 7, отличающаяся тем, что уровень перепада между плоской опорной поверхностью (8) отдельного пояска (6) и плоскостью (RP) общей для вспомогательных режущих кромок (19) составляет самое большее 0,400 мм.

9. Пластина для точения по п. 7 или 8, отличающаяся тем, что первичная режущая кромка (12) расположена в угловой плоскости (СР), которая наклонена по отношению к нейтральной плоскости (NP) в направлении соответствующей базовой плоскости (US, LS), главная кромка (15) первичной режущей кромки (12) переходит во вспомогательную режущую кромку (19) через дуговую промежуточную кромку (18), которая определяет угол между угловой плоскостью (СР) и нейтральной плоскостью (NP).

10. Пластина для точения по п. 2, отличающаяся тем, что центр (МР1) первой выступающей поверхности (24) расположен на расстоянии (L1) от вершины (S), которое меньше, чем радиус (rn).

11. Пластина для точения по п. 10, отличающаяся тем, что наивысшая точка (MP2) второй выступающей поверхности (25) расположена на расстоянии от вершины (S), которое больше, чем радиус (rn).

12. Пластина для точения по пп. 2, 10 или 11, отличающаяся тем, что наивысшая точка (МР2) второй выступающей поверхности (25) расположена на расстоянии (L2) от центра (МР1) первой выступающей поверхности (24), которое меньше, чем расстояние (L1) между центром (МР1) и вершиной (S).

13. Пластина для точения по п. 3, отличающаяся тем, что центр радиуса (rn) кромки при вершине расположен в канавке (27).

| WO 2009005218 A1, 08.01.2009 | |||

| Многогранная режущая пластина | 1988 |

|

SU1611583A1 |

| Режущий элемент | 1990 |

|

SU1811988A1 |

| РЕЖУЩАЯ МНОГОГРАННАЯ СМЕННАЯ ПЛАСТИНА | 2006 |

|

RU2327549C1 |

| Установка для испытания на износ шарнирных соединений гусеничных лент | 1949 |

|

SU85109A1 |

Авторы

Даты

2016-08-10—Публикация

2014-03-13—Подача