Изобретение относится к области производства строительных материалов, в частности бетонов, и может быть использовано при производстве шумо- и теплоизоляционных материалов на основе бетонов.

Пенобетоны достаточно известны в строительной индустрии. Они могли бы широко применяться в строительстве, если бы не высокая стоимость конструкций из пенобетона.

Известен, в частности, способ получения пенобетона (RU, патент 2062772, С 04 В 38/02, 1996), включающий смешение цемента, кремнеземного компонента (песка), суперпластификатора С-3 на основе натриевых солей продукта конденсации нафталинсульфокислоты с формальдегидом, алюминиевой пудры, измельченного гидратированного цемента и воды. Продукт получается с высокой себестоимостью из-за использования суперпластификатора и алюминиевой пудры. Кроме того, использование алюминиевой пудры приводит к загрязнению окружающей среды продуктами реакции алюминия со щелочами.

Для массового производства пенобетонов необходимо иметь пенообразователь, обладающий одновременно низкой стоимостью, доступным источником сырья, высокой устойчивостью пены и технологичностью применения.

В разные времена в качестве пенообразователей были предложены продукты нейтрализации водного раствора смолы термолиза древесины известковой пушонкой (SU, 321503), сапонин (SU, 889639), мездровый клей (SU, 1268552), костный клей (SU, 303305). Однако все эти пенообразователи органической природы были достаточно дороги, изготавливались из дефицитного сырья и не отличались высокой устойчивостью и кратностью пены.

Частично эта проблема была решена дальнейшими разработками в области производства пенобетонов.

Был разработан способ получения пенобетона (RU, патент 2038340, С 04 В 38/10, 1995), согласно которому смешивают минеральное вяжущее, мелкий наполнитель, пенообразующую добавку, молотую негашеную известь, пластификатор и воду при следующем соотношении компонентов, мас.%:

Минеральное вяжущее - 45,4 - 47,9

Мелкий наполнитель - 35,9 - 36,5

Пенообразующая добавка - 3,5-8,0

Молотая негашеная известь - 0,03 - 0,4

Пластификатор - 0,3-0,4

Вода - Остальное

В качестве пенообразующей добавки предложено использовать сгущенные сточные воды дрожжевого производства. Хотя источник пенообразующей добавки был относительно дешев и доступен, известный способ все же не нашел широкого применения в связи со сложностью технологии получения пенообразующей добавки. Использование сгущения сточных вод требовало наличия довольно дорогостоящего и сложного в использовании оборудования, которое не может быть использовано на строительных площадках. Применение подобного оборудования в местах производства дрожжей приведет к необходимости перевозок сгущенных сточных вод к месту потребления, что неоправданно удорожит себестоимость пенобетона. Следовательно, известный способ не может найти широкого применения. Техническая задача, решаемая использованием настоящего изобретения, состоит в разработке дешевого способа получения экологически чистого пенобетона с высокими шумо- и теплоизолирующими свойствами.

Технический результат, получаемый в результате реализации изобретения, состоит в удешевлении производства пенобетонных строительных элементов за счет использования простой экологически безопасной технологии, а также за счет использования в качестве сырья для получения пенообразователя дешевых зернопродуктов.

Для получения указанного технического результата предложено использовать в качестве основы пенообразователя зернопродукты (отходы мукомольного производства, муку, фуражное зерно, отруби, соевую муку и т.д.). Для получения пастообразного пенообразователя исходные зернопродукты предпочтительно в измельченном виде смешивают с гашеной известью и водой. Предпочтительно использовать в качестве зернопродукта пшеничную муку, которую смешивают с гашеной известью и водой в соотношении 2:1:3. Смесь выдерживают в закрытой емкости в течение времени до появления запаха аммиака. При температуре 20 - 35 oС процесс занимает не менее суток. В смеситель загружают вяжущий компонент (цемент и/или гашеную известь) и воду. После получения суспензии вяжущего в нее добавляют пенообразователь в виде пасты или раствора. Раствор пенообразователя получают разведением пастообразного пенообразователя в воде при предпочтительном соотношении паста пенообразователя:вода 1:5 - 1:10. В полученную смесь суспензии вяжущего могут быть добавлены песок и/или другие наполнители. Песок может быть добавлен и в суспензию вяжущего до введения пенообразователя. Полученный состав перемешивают в присутствии воздуха. После перемешивания состав может быть залит в опалубку непосредственно на стройке или в различные формы с последующим использованием готовых блоков в строительных конструкциях.

Механическая прочность полученного пенобетона, а также его шумо- и теплопоглощающие свойства не уступают аналогичным характеристикам пенобетонов, полученных по известной технологии.

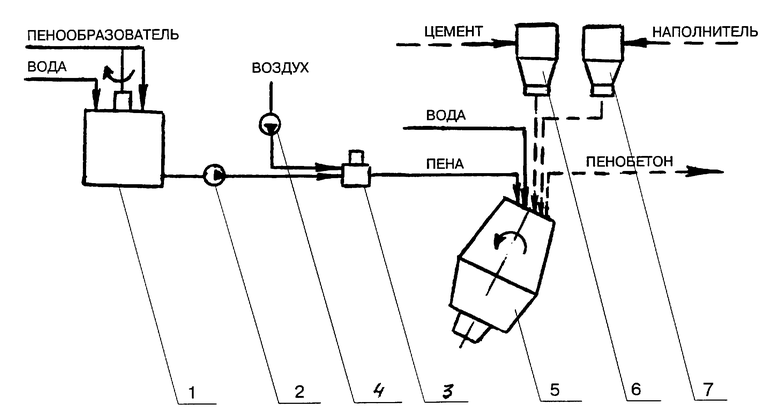

При производстве пенобетона по предложенному способу может быть использована технологическая линия (см. чертеж), содержащая узел 1 растворения пастообразного пенообразователя, к которому подведены магистраль воды и линия подачи пастообразного пенообразователя, выход узла 1 соединен посредством трубопроводов и насоса-дозатора 2 с первым входом пеногенератора 3, ко второму входу которого подключен компрессор 4 воздуха. Выход пеногенератора 3 соединен с входом гравитационного смесителя 5. Туда же подведены дозаторы 6, 7 цемента и наполнителя, а также вода.

Для получения 1000 кг пастообразного пенообразователя предпочтительно использовать 330 кг пшеничных отрубей, 170 кг гашеной извести и 500 кг воды. За двое суток будет получено 1000 кг пастообразного пенообразователя.

Для получения 1 м3 пенобетона плотностью 400 кг/м3 смешивают 320 кг цемента, 150 кг воды и 7,2 кг пастообразного пенообразователя.

Предварительное смешение пастообразного пенообразователя и воды проводят в пеногенераторе с подачей воздуха в смесь с использованием компрессора или воздухововлекающей мешалки.

Для получения теплоизоляционного пенобетона меньшей плотности (порядка 250 кг/м3) возможно смешение пенообразователя с сухим цементом.

Для получения конструкционно-теплоизоляционного пенобетона плотностью 1000 кг/м3 смешивают 300 кг цемента, 600 кг песка, 150 кг воды и 5,2 кг пастообразного пенообразователя.

Для получения пенобетона плотностью 1600 кг/м3 смешивают 300 кг цемента, 1200 кг песка, 150 кг воды и 3,0 кг пастообразного пенообразователя.

Во всех приведенных примерах пастообразный пенообразователь может быть предварительно смешан в присутствии воздуха с соответствующим количеством воды, которое должно быть учтено при дальнейшем смешении компонентов.

Во всех указанных примерах кроме предварительного смешения пастообразного пенообразователя и воды в пеногенераторе возможно смешение всех компонентов в одном смесителе с одновременной подачей в смеситель воздуха.

Полученную в смесителе суспензию разливают в формы и оставляют до затвердевания с образованием блоков желаемой формы или заливают в опалубку с последующим получением после затвердевания пенобетонной шумо- и теплоизоляции для стен, полов, потолков, а также монолитный пенобетон, используемый в качестве конструкционного элемента при строительстве сооружений.

Предложенный способ получения пенобетона позволяет быстро и дешево прямо на строительной площадке получать пенобетонные конструкции из доступного сырья.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ПЕНОБЕТОНА С ИСПОЛЬЗОВАНИЕМ БЕЛКОВОГО ПЕНООБРАЗОВАТЕЛЯ | 2001 |

|

RU2205162C2 |

| СОСТАВ ДЛЯ ИЗГОТОВЛЕНИЯ КОМПОЗИТНОГО ПЕНОПОЛИСТИРОЛБЕТОНА И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2010 |

|

RU2447040C2 |

| ЛИНИЯ ДЛЯ ПРОИЗВОДСТВА ПЕНОБЕТОННЫХ ИЗДЕЛИЙ | 2007 |

|

RU2336999C1 |

| СМЕСЬ ДЛЯ ЖАРОСТОЙКОГО ПЕНОБЕТОНА НА ОСНОВЕ НАНОСТРУКТУРИРОВАННОГО КОМПОЗИЦИОННОГО ГИПСОВОГО ВЯЖУЩЕГО, СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ | 2015 |

|

RU2613208C1 |

| СМЕСЬ ДЛЯ ЖАРОСТОЙКОГО ПЕНОБЕТОНА НА ОСНОВЕ НАНОСТРУКТУРИРОВАННОГО КОМПОЗИЦИОННОГО ГИПСОВОГО ВЯЖУЩЕГО, СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ | 2015 |

|

RU2613209C1 |

| Способ получения пенобетонной смеси | 2021 |

|

RU2778225C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ ПЕНОБЕТОННОЙ СМЕСИ | 1993 |

|

RU2064913C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЕНОБЕТОНА | 2018 |

|

RU2710061C1 |

| СМЕСЬ ДЛЯ ПЕНОБЕТОНА НА ОСНОВЕ НАНОСТРУКТУРИРОВАННОГО ВЯЖУЩЕГО (ВАРИАНТЫ), СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ ПЕНОБЕТОНА (ВАРИАНТЫ) | 2009 |

|

RU2412136C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПЕНОБЕТОННОЙ СМЕСИ | 1998 |

|

RU2150448C1 |

Изобретение относится к области производства строительных материалов, в частности бетонов, и может быть использовано при производстве шумо- и теплоизоляционных материалов на основе бетона. Для получения пенобетона смешивают вяжущее, пенообразователь - продукт взаимодействия зернопродуктов, гашеной извести и воды в присутствии воздуха. Соотношение зернопродуктов, гашеной извести и воды 2 : 1 : 3, а взаимодействие этих компонентов проводят при 20 - 35oC не менее суток. Пенообразователь вводят в виде пасты или раствора. При этом в смесь вводят песок и/или наполнители. К тому же вяжущее вводят в раствор пенообразователя. Технический результат: удешевление производства пенобетонных строительных элементов, 8 з.п.ф-лы, 1 ил.

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПРИГОТОВЛЕНИЯ ТЯЖЕЛОГО БЕТОНА, СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПРИГОТОВЛЕНИЯ ПОРИЗОВАННОГО БЕТОНА, СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПРИГОТОВЛЕНИЯ ПЕНОБЕТОНА, ДОБАВКА В БЕТОННУЮ СМЕСЬ | 1993 |

|

RU2038340C1 |

| ПЕНООБРАЗОВАТЕЛЬ ДЛЯ ЯЧЕИСТЫХ БЕТОНОВ | 0 |

|

SU303305A1 |

| Способ приготовления белковогопЕНООбРАзОВАТЕля | 1979 |

|

SU833750A1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ ТЕХНИЧЕСКОЙ ПЕНЫ | 0 |

|

SU280295A1 |

| Пенообразователь для поризации бетонной смеси | 1990 |

|

SU1742272A1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ЯЧЕИСТОГО БЕТОНА | 1993 |

|

RU2062772C1 |

| US 4571389 A, 18.02.86 | |||

| СПОСОБ ПОЛУЧЕНИЯ МОЛОЧНОГО ЖЕЛЕ | 2003 |

|

RU2251857C2 |

| DE 4028697 A, 22.08.91. | |||

Авторы

Даты

1999-03-10—Публикация

1998-05-29—Подача