Изобретение относится к способу получения циклогексанола и циклогексанона, которые используются в качестве промежуточных продуктов при получении капролактама и адипиновой кислоты.

Окисление циклогексана, катализируемое комплексами переходных металлов в жидкой фазе хорошо известно, и промышленное применение данной технологии является весьма обширным.

Однако при использовании комплексов переходных металлов в качестве катализаторов трудно достигнуть селективного частичного окисления циклогексана кислородом в качестве оксиданта. К существенным недостаткам этих способов также можно отнести применение повышенных давлений и температур, что значительно увеличивает затраты на получение конечных продуктов.

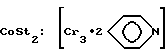

Наиболее близким к предлагаемому способу является (SU 1659391, опубл. БИ N 24, 1991, C 07 C 27/12, 49/403) процесс получения циклогексанола и циклогексанона путем окисления циклогексана при температуре 130 - 145oC под давлением кислорода 9 - 13 кг/см2 с использованием бикомпонентных катализаторов, таких как CoSt2 : CeSt3, CoSt2 : CrSt3, CeSt3 : Ni(acac)2,

Для уменьшения периода индукции в данном способе используют инициатор - азодиизобутиронитрил. Основными недостатками данного способа являются невысокая скорость реакции, низкая селективность процесса, применение инициаторов, повышенных давлений и температур.

Задача изобретения - повышение скорости процесса, увеличение селективности, снижение рабочих давлений и температур.

Технический результат достигается тем, что окисление проводят под воздействием барьерного электрического разряда на парогазовую смесь циклогексана и кислорода, а продукты реакции выводят из разрядной зоны реактора при помощи жидкой пленки циклогексана, стекающей по стенкам реактора.

Пример 1. Окисление циклогексана проводят с использованием проточного газоразрядного реактора коаксиальной конструкции выполненного из пирексового стекла по типу озонатора Сименса. Поток кислорода из баллона по трубопроводу через систему регулировочных вентилей направляют в смеситель. Насыщение кислорода парами циклогексана осуществляют путем смешения их в смесителе. Пары циклогексана получают в испарителе. Дозирование циклогексана в испаритель производят при помощи присоединенного к нему перистальтического насоса. Из смесителя парогазовую смесь направляют в реактор. В верхней части реактора происходит конденсация паров циклогексана. Образовавшийся конденсат стекает в виде пленки вниз по стенкам реактора. Концентрация несконденсировавшегося циклогексана в кислороде соответствует равновесной при данной температуре. Стенки реактора термостатируют при помощи змеевика, присоединенного к термостату. Конденсат и растворенные в нем продукты реакции собирают в приемнике. Газоразрядный реактор имеет рабочую зону длиной 12 см и объем 10,52 см3. Система электродов состоит из коаксиально расположенных внешнего заземленного электрода и внутреннего потенциального. Величина зазора между электрическими барьерами составляет 1,1 мм. Возбуждение разряда осуществляют высоковольтными импульсами напряжения, подаваемыми от генератора.

Во всех примерах объемная скорость прокачки кислорода и циклогексана через реактор составляет 60 мл•мин-1 и 0,5 мл•мин-1 соответственно; время контакта парогазовой смеси с зоной разряда соответствует 10,52 м (для кислорода как газа-носителя); температура стенок реактора равняется 20oC; массовая концентрация паров циклогексана после установившегося равновесия составляет 3,56 • 10-4 г•см-3; длительность импульса питающего напряжения по основанию равняется 320 мкс.

При удельной мощности разряда, равной 1,014 Вт•см-3, амплитуде питающего напряжения 14 кВ, частоте повторения импульсов 400 Гц за один проход парогазовой смеси через реактор достигают конверсии циклогексана 40,11%. Оксидат содержит мас. %: циклогексанол 50,29, циклогексанон 48,94. Селективность по целевым продуктам 99,25%.

Пример 2. Циклогексан окисляют в условиях, аналогичных описанным в примере 1, с частотой повторения импульсов, равной 400 Гц, амплитудой питающего напряжения 10 кВ и удельной мощностью разряда 0,619 Вт•см-3. За один проход парогазовой смеси через реактор достигают конверсии циклогексана 23,29%, при селективности по смеси конечных продуктов 99,32%. Оксидат содержит, мас.%: циклогексанол 50,33, циклогексанон 48,98.

Пример 3. Циклогексан окисляют, как описано в примере 1, при удельной мощности разряда, равной 0,422 Вт•см-3, амплитуде питающего напряжения 8 кВ, частоте повторения импульсов 400 Гц. За один проход парогазовой смеси через реактор оксидат содержит, мас.%: циклогексанол 50,44, циклогексанон 49,09. Конверсия циклогексана 13,69%, селективность 99,54%.

Результаты процесса окисления циклогексана в условиях по примерам 1 - 3 представлены в табл. 1.

Пример 4. Процесс окисления проводят по примеру 1 при амплитуде питающего напряжения 10 кВ, частоте повторения импульсов 600 Гц и удельной мощностью разряда 0,929 Вт•см-3. За один проход парогазовой смеси через реактор достигают конверсии циклогексана 35,92%. Оксидат содержит, мас.%: циклогексанол 51,41, циклогексанон 47,93. Селективность по целевым продуктам 99,35%.

Пример 5. Циклогексан окисляют в условиях, аналогичных описанным в примере 1, с частотой повторения импульсов, равной 800 Гц, амплитудой питающего напряжения 10 кВ и удельной мощностью разряда 1,239 Вт•см-3.

За один проход парогазовой смеси через реактор достигают конверсии циклогексана 43,07% при селективности по смеси конечных продуктов 99,32%. Оксидат содержит, мас.%: циклогексанол 51,84, циклогексанон 47,48.

Пример 6. Циклогексан окисляют, как описано в примере 1, при удельной мощности разряда, равной 0,1549 Вт•см-3, амплитуде питающего напряжения 10 кВ, частоте повторения импульсов 1000 Гц. За один проход парогазовой смеси через реактор оксидат содержит, мас.%: циклогексанол 53,05, циклогексанон 46,25. Конверсия циклогексана 48,22%, селективность 99,3%.

В табл. 2 представлены результаты процесса окисления циклогексана в условиях по примерам 4 - 6.

Как видно из примеров и табл. 1, 2, процесс протекает с высокой селективностью и конверсией при времени контакта парогазовой смеси с разрядной зоной реактора 10,52 с.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ЭПОКСИДНЫХ СОЕДИНЕНИЙ | 2000 |

|

RU2180661C1 |

| СПОСОБ ПОЛУЧЕНИЯ УГЛЕВОДОРОДОВ ИЗОМЕРНОГО СТРОЕНИЯ | 1997 |

|

RU2123992C1 |

| Способ получения циклогексанола и циклогексанона | 1989 |

|

SU1659391A1 |

| СПОСОБ ОКИСЛЕНИЯ ЖИДКИХ УГЛЕВОДОРОДОВ В БАРЬЕРНОМ РАЗРЯДЕ | 2004 |

|

RU2293075C2 |

| СПОСОБ НЕПОЛНОГО ОКИСЛЕНИЯ НИЗШИХ УГЛЕВОДОРОДОВ В ЭЛЕКТРИЧЕСКОМ РАЗРЯДЕ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1995 |

|

RU2088565C1 |

| СПОСОБ ПОЛУЧЕНИЯ НИЗШИХ ОЛЕФИНОВ | 1994 |

|

RU2074230C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЦИКЛОГЕКСАНОНА ИЗ БЕНЗОЛА | 2002 |

|

RU2205819C1 |

| СПОСОБ ПОЛУЧЕНИЯ УГЛЕВОДОРОДОВ C ИЗ МЕТАНА | 2011 |

|

RU2466977C1 |

| СПОСОБ ПОЛУЧЕНИЯ СМЕСИ ЦИКЛОГЕКСАНОЛА И ЦИКЛОГЕКСАНОНА | 2009 |

|

RU2402520C1 |

| КАТАЛИЗАТОР ДЛЯ ПОЛУЧЕНИЯ ГЛИОКСАЛЯ | 2004 |

|

RU2278729C1 |

Изобретение относится к способу получения циклогексанола и циклогексанона, используемым в качестве промежуточных продуктов в синтезе органических соединений. Для окисления циклогексана парогазовую смесь циклогексана и кислорода подвергают воздействию барьерного электрического разряда. Продукты реакции выводят из разрядной зоны реактора при помощи жидкой пленки сконденсированных паров циклогексана, стекающей по стенкам реактора. В результате достигают понижение давления и температуры в зоне реакции и увеличение скорости процесса. 2 табл.

Способ получения циклогексанола и циклогексанона окислением циклогексана кислородом, отличающийся тем, что на парогазовую смесь циклогексана и кислорода воздействуют барьерным электрическим разрядом, а продукты реакции выводят из разрядной зоны реактора с помощью жидкой пленки циклогексана, стекающей по стенкам реактора.

| Способ получения циклогексанола и циклогексанона | 1989 |

|

SU1659391A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЦИКЛОГЕКСАНОНА И ЦИКЛОГЕКСАНОЛА | 0 |

|

SU367077A1 |

| Экономайзер | 0 |

|

SU94A1 |

| DE 4230630 A1, 1994 | |||

| ЗАМКОВАЯ СИСТЕМА С КОМБИНАЦИОННЫМ ЗАМКОМ ДЛЯ ПАНЕЛЕЙ ПОЛА | 2007 |

|

RU2436914C2 |

| US 3147203 A, 1964. | |||

Авторы

Даты

1999-03-10—Публикация

1997-08-05—Подача