Изобретение относится к черной металлургии, точнее к производству стали в ДСП, мартеновских печах, ковшах-печи, вакууматорах.

Современные методы производства стали в дуговых плавильных печах предполагают получение в емкости печи жидкого металла с последующей его доводкой до нужного химического состава в ковше-печи и дополнительно в вакууматоре. В мартеновских печах продолжают получать сталь требуемого химического состава.

В способах производства стали для интенсификации процесса, решения задач науглероживания, вспенивания шлака, раскисления стали, прекращения процесса окисления углерода, получения шлака с требуемыми свойствами и др. широко практикуют продувку жидкого металла при его нахождении внутри емкости плавильного агрегата или другой промежуточной емкости с жидким металлом газом, в том числе с подачей углерода с газом в пылевидном состоянии. В качестве газа используют инертный или нейтральный газ. Практикуют продувку жидкого металла воздухом с повышенным содержанием кислорода, в том числе чистым кислородом.

Продувку жидкого металла осуществляют через фурмы с аксиальным отверстием. При этом фурмы располагают вне зоны шлака и металла наклоненными в их сторону, причем продувку осуществляют со сверхвысокими скоростями подачи газа. Применяют также наклонную установку фурм с расположением торца фурмы на стыке шлака с жидким металлом; находит применение горизонтальная установка фурм с расположением выходного торца фурмы в контакте с ванной жидкого металла. Оба последние способа часто объединяют общим понятием «под уровень металла».

Известна технология производства стали в электросталеплавильном агрегате, включающая подачу под высоким давлением в сторону шлака и металла кислорода и одновременного вдувания карбюризатора в шлак вблизи источника подачи кислорода [см., например, МРТ International, 2001. N1. Р.50-53].

Основной недостаток известной технологии состоит в воздействии на металл и шлак на расстоянии и применение для вдувания только карбюризатора.

Известна система Praxair CoJet вдувания кислорода для ДСП [см., например, АО «Черметинформация». Новости черной металлургии за рубежом». № 4. 2001 г., стр.35-37].

Основной недостаток известного способа (системы) состоит в решении при его реализации только вопросов науглероживания (обезуглероживания) жидкого металла и применение при этом нерасходуемой, стабильно располагаемой фурмы.

Известен способ производства стали, включающий размещение торца расходуемой фурмы под уровнем жидкого металла с обеспечением постоянного контакта торца фурмы с жидким металлом, воздействие на химический состав металла и шлака, находящихся в емкости плавильного агрегата, путем подачи через аксиальное отверстие фурмы газа и в порошковом или твердом состоянии компонентов, изменяющих свойства жидкого металла и шлака, и путем химического взаимодействия и/или растворения в металле компонентов, составляющих по меньшей мере часть компонентов, входящих в состав материала расходуемой фурмы, аксиальное перемещение расходуемой фурмы, обеспечивающее компенсацию расходования материала фурмы в результате ее взаимодействия с жидким металлом [см., например, DE № 2141176 А, С21С 7/32, 22.02.1973].

Известный способ по существенным признаком наиболее близок к предлагаемому, поэтому принят за прототип.

Основной недостаток известного способа состоит в ограниченном воздействии на химический состав жидкого металла в емкости плавильного агрегата, обусловленный только химическими реакциями элементов жидкого металла и шлака с кислородом и углеродом.

Предлагаемый способ производства стали обеспечивает существенное воздействие на химический состав жидкого металла, поэтому свободен от этого недостатка. В нем значительно расширена возможность воздействия на химический состав жидкого металла при его нахождении в ванне без нарушения общепринятого принципа использования плавильного агрегата. При этом возможности плавки, например, лома также существенно расширяются. Применительно к мартеновским печам применение предложенного способа позволяет сократить время производства стали. Реализация предлагаемого способа, не удлиняя процесс плавки в плавильном агрегате, сокращает обработку металла в стальковше, в ковше-печи. В последнем случае уменьшается расход энергии.

Перечисленные технические результаты достигаются за счет того, что в способе производства стали, включающем размещение торца расходуемой фурмы под уровнем жидкого металла с обеспечением постоянного контакта торца фурмы с жидким металлом, воздействие на химический состав жидкого металла и шлака, находящихся в емкости плавильного агрегата, путем подачи через аксиальное отверстие фурмы газа или газа и в порошковом или твердом состоянии компонентов, изменяющих свойства жидкого металла и шлака, и путем химического взаимодействия и/или растворения в металле компонентов, составляющих по меньшей мере часть компонентов, входящих в состав материала расходуемой фурмы, аксиальное перемещение расходуемой фурмы, обеспечивающее компенсацию расходования материала фурмы в результате ее взаимодействия с жидким металлом, согласно предложению через аксиальное отверстие фурмы подают по меньшей мере один дополнительный компонент, отсутствующий в составе материала расходуемой фурмы или присутствующий в нем в количестве и состоянии, недостаточном для полного и/или быстрого взаимодействия с металлом. При этом расходуемую фурму выполняют из по меньшей мере двух соединенных между собой стержней с аксиальным отверстием, имеющих одинаковый или разный химический состав. Кроме того, фурму формируют из самоспекающейся или самотвердеющей смеси, формирование которой заканчивают в районе входа фурмы в емкость с жидким металлом. Причем постоянный контакт по меньшей мере торца расходуемой фурмы с жидким металлом обеспечивают корреляцией скорости аксиального перемещения расходуемой фурмы в сторону жидкого металла со скоростью расходования материала фурмы. К тому же через аксиальное отверстие фурмы подают воздух, в том числе обогащенный кислородом, вплоть до 100%, или инертный газ. Помимо этого, осуществляют вращение ванны жидкого металла в емкости.

Известна фурма, содержащая полый стержень с возможностью его аксиального удлинения/перемещения [см., например, патент Германии № 10328420 В3, С21С, 5/48 с приоритетом от 25 Juni 2003 г. Опубликован 26.08.2004 Veröffent lichungstag der Patenterteiliung].

По существенным признакам известная фурма наиболее близка к предлагаемой, поэтому принята за прототип.

Известной фурме присущи существенные недостатки:

во-первых, фурма не относится к расходуемым, т.е. применение фурмы не решает поставленные предложенным способом производства стали технические задачи;

во-вторых, при аксиальном удлинении фурмы не предусмотрено выдвижение фурмы внутрь жидкого металла, что из-за уменьшенной поверхности взаимодействия ограничивает химическую активность компонентов в случае использования расходуемой фурмы.

Предлагаемая фурма свободна от указанных недостатков. Во-первых, тело фурмы является расходуемым, т.е. химические компоненты, входящие в тело фурмы, имеют химическое взаимодействие или растворяются в жидком металле, что приводит к изменению свойств жидкого металла и шлака. Во-вторых, по длине фурма имеет различный химический состав составляющих ее тело химических компонентов, тем самым применение расходуемой фурмы по-разному воздействует на химический состав жидкого металла и шлака. В-третьих, так как фурма является расходуемой и содержит компоненты, улучшающие свойства жидкого металла и шлака, реализуют ее вхождение в ванну жидкого металла, что увеличивает активную к металлу поверхность фурмы, сокращая время воздействия на химический состав металла и шлака. Последнее позволяет отводить торец фурмы от стенки плавильного агрегата, тем самым устраняется существующий интенсивный износ кладки плавильного агрегата или другой промежуточной емкости в районе входа фурмы в емкость агрегата.

Перечисленные технические результаты достигаются за счет того, что расходуемая фурма для производства стали, выполненная с аксиальным отверстием и с возможностью ее аксиального перемещения, согласно предложению она выполнена по меньшей мере из двух стержней с аксиальным отверстием, соединенных ниппельным соединением. Кроме того, соединяемые стержни имеют одинаковый химический состав, при этом по меньшей мере одним из компонентов, входящих в состав материала фурмы, является углерод. Помимо этого, в качестве стержня с аксиальным отверстием использована электродная колонна электроплавильной печи, по центру которой выполнено отверстие. Причем соединяемые стержни имеют разный химический состав, при этом основная часть компонентов, входящих в состав расходуемой фурмы, склонна к химическому взаимодействию с жидким металлом и/или растворению в этом металле, и по меньшей мере одним из компонентов является углерод.

Для реализации предлагаемого способа производства стали в плавильном агрегате или любой другой промежуточной емкости предложено также применение расходуемой фурмы из самоспекающихся или самотвердеющих смесей, для изготовления которой разработан соответствующий способ.

Применение предложенного способа соединяет процессы изготовления и эксплуатации фурмы, что позволяет по-новому подойти к реализации способа воздействия на химический состав жидкого металла и шлака в процессе производства стали.

Отмеченные технические достоинства в способе изготовления расходуемой фурмы из самоспекающейся или самотвердеющей смеси согласно предложению осуществляют дозированную подачу вводимых в жидкий металл компонентов в диспергированном состоянии в устройство формирования расходуемой фурмы, в котором путем перемещения введенных компонентов в сторону емкости с жидким металлом осуществляют их прессование с приданием спрессовываемой массе стержневой формы с аксиальным отверстием, которая по мере перемещения в сторону жидкого металла и в жидком металле самоспекается или самотвердеет с образованием отвержденного тела расходуемой фурмы с аксиальным отверстием. Помимо этого, в устройство формирования расходуемой фурмы в диспергированном состоянии осуществляют дозированную подачу компонентов, основная часть которых склонна к химическому взаимодействию с жидким металлом и/или растворению в этом металле. При этом одним из компонентов, подаваемых в устройство формирования расходуемой фурмы, является углерод. Кроме того, химический состав расходуемой фурмы постоянен по ее длине. Также химический состав расходуемой фурмы переменен по ее длине. К тому же в состав дозированной подачи компонентов, вводимых в устройство формирования расходуемой фурмы, вводят спекающиеся или твердеющие при высоких температурах пасту и/или клей, и/или коксующийся материал.

Предложено устройство для изготовления расходуемой фурмы из самоспекающейся или самотвердеющей смеси. Оно содержит бункер, под углом соединенный с полостью конического корпуса, в которой расположен прессующий элемент, выполненный в виде шнека, снабженного приводом вращения, с конической наружной поверхностью на основной своей длине, переходящей на конце элемента в цилиндрическую гладкую поверхность, при этом в теле шнека выполнено сквозное отверстие с возможностью подведения к нему газа или газа и компонентов, в порошковом или твердом состояниях, а диаметр цилиндрической поверхности прессующего элемента равен диаметру аксиального отверстия изготавливаемой расходуемой фурме, причем конический корпус снабжен приспособлением для крепления его к корпусу плавильного агрегата. При этом поверхность конического корпуса на стороне ее меньшего диаметра переходит в цилиндрическую поверхность, диаметр которой равен наружному диаметру изготавливаемой расходуемой фурмы. Кроме того, оно содержит цилиндрический контейнер, соединенный с бункером под углом, размещенный в контейнере поршень с возможностью аксиального перемещения, трубу, расположенную по центру контейнера с прохождением через поршень, при этом на одной торцевой стенке корпуса контейнера размещен механизм аксиального перемещения поршня и труба закреплена к этой торцевой стенке с возможностью подвода к трубе газа или газа и компонентов в порошкообразном и/или твердом состоянии, а другая торцевая стенка корпуса контейнера снабжена креплением его к корпусу плавильного агрегата и в этой же торцевой стенке выполнено выходное отверстие, по центру которого расположен конец трубы, выполненный в виде сменного конуса, размеры которого обеспечивают возможность получения в изготовляемой расходуемой фурме аксиального отверстия. Причем на стороне выходного отверстия корпуса контейнера установлена сменная толстостенная шайба, наружная поверхность которой прилегает к поверхности контейнера, а внутренняя поверхность образует коническую полость, переходящую в цилиндрическое выходное отверстие, диаметр которого равен диаметру изготавливаемой расходуемой фурмы.

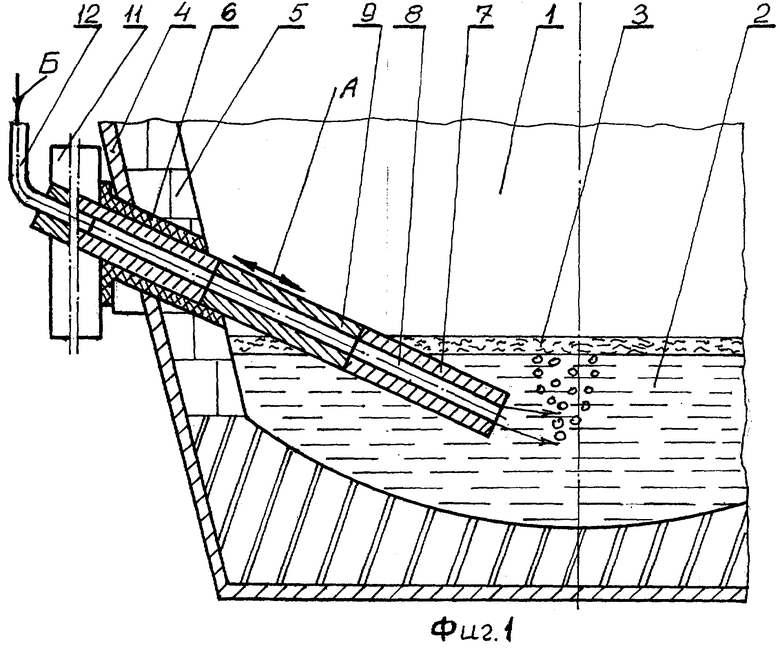

Способ производства стали, расходуемая фурма для производства стали, способ изготовления расходуемой фурмы из самоспекающихся или самотвердеющих смесей и устройство для изготовления расходуемой фурмы из самоспекающейся или самотвердеющей смеси пояснены чертежами на фиг.1-5.

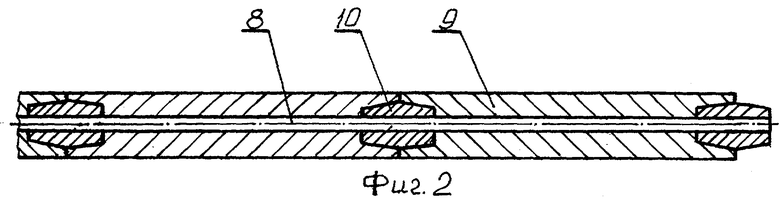

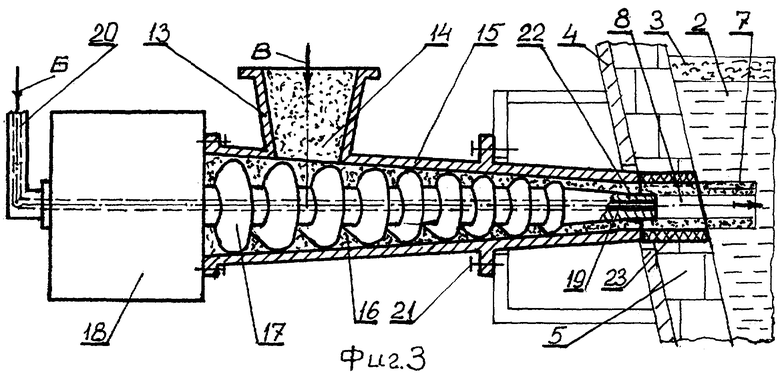

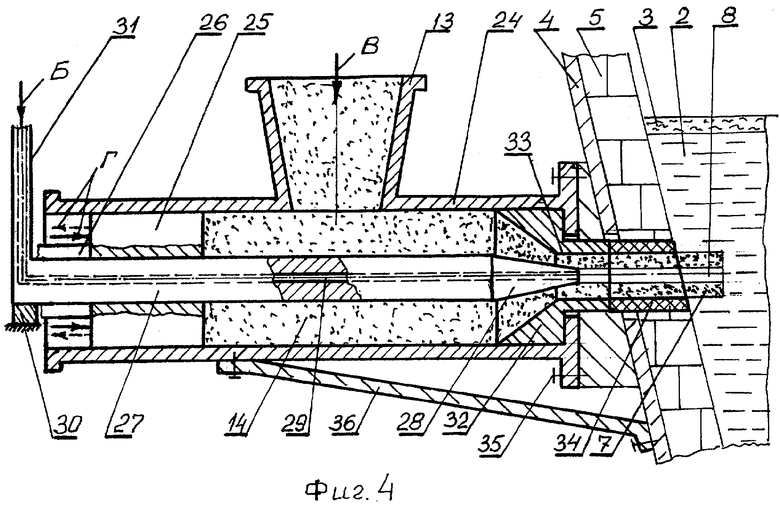

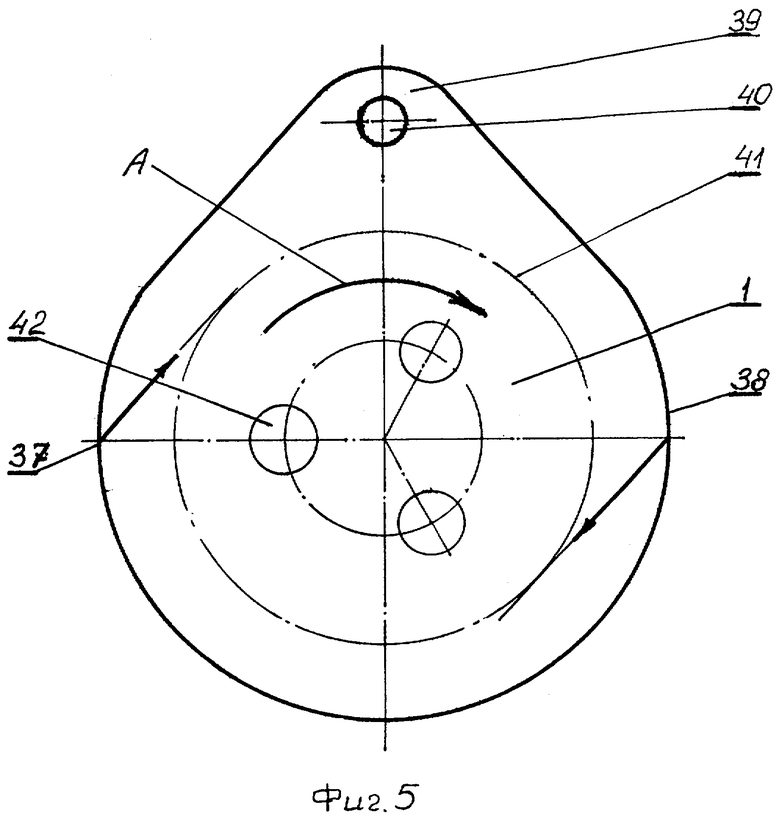

На фиг.1 показана реализация способа производства стали при применении расходуемой фурмы из набора стержней; на фиг.2 - фурма, выполненная из электродной колонны, по центру которой выполнено отверстие; на фиг.3 и 4 - показан способ изготовления расходуемой фурмы из самоспекающейся или самотвердеющей смеси и устройство для изготовления расходуемой фурмы из самоспекающейся или самотвердеющей смеси (варианты); на фиг.5 - показана схема организации вращения ванны жидкого металла в емкости на примере электродуговой печи.

В емкости 1 (фиг.1) находится жидкий металл 2 и шлак 3. Емкость 1 выполнена из корпуса 4 и кладки 5. В кладке 5 просверлено сквозное отверстие, в которое установлена твердая из высокотемпературостойкого, в том числе высокоабразивного материала втулка 6, которая применительно к фиг.1 может быть выполнена металлической и водоохлаждаемой. Через втулку 6 проходит расходуемая фурма 7 с аксиальным отверстием 8. Фурма 7 может быть изготовлена из набора по меньшей мере двух соединенных стержней 9 (фиг.1 и 2). Концевые части стержней 9 выполнены с возможностью соединения друг с другом, в частности по типу соединения электродных колонн через ниппель 10 (фиг.2). Более того, в качестве расходуемой фурмы 7 применяют электродную колонну электродуговой печи (фиг.2), по центру которой выполнено центральное отверстие 8. При применении расходуемой фурмы в виде набора стержней и реализации способа предусмотрен механизм 11 удлинения (наращивания стержней) расходуемой фурмы и жесткого ее закрепления от осевого и вращательного движения. Этот же механизм 11 обеспечивает возможность осевого перемещения фурмы 7 в/от сторону емкости 1 (стрелки А на фиг.1). Со свободного конца каждого присоединяемого стержня 9 предусмотрено его соединение с трубой 12, которая соединена (на фиг.1 условно не показано) с механизмами подачи в трубу газа и материала (компонента/компонентов) в порошкообразном или твердом (в виде мелкой дроби) состояниях (стрелка Б на фиг.1). Места соединения стержней 9 в расходуемую фурму 7 и место соединения трубы 12 со стержнем 9 промазаны газостойким клеем, рассчитанным на работу при высоких температурах в емкости 1 с жидким металлом. Образующие расходуемую фурму 7 стержни 9 могут иметь одинаковый химический состав или разный химический состав. При выполнении расходуемой фурмы 7 в виде набора стержней (фиг.1) предпочтительно фурму 7 вводят в емкость 1, пропускают через шлак 3 и вводят под уровень металла 2 под углом, при этом втулка 6 не соприкасается (в основном) со шлаком 3. Угол наклона расходуемой фурмы колеблется в пределах 20...45° для ДСП и мартеновских печей и существенно возрастает (до 70...90°) при применении расходуемой фурмы на других промежуточных емкостях, например, печи-ковше, промежуточном ковше и др.

Расходуемая фурма 7 при реализации способа может быть из самоспекающихся или самотвердеющих смесей, формирование которой из компонентов, образующих тело фурмы, осуществляют непосредственно по мере перемещения составляющих ее компонентов в сторону емкости 1 с окончанием формирования фурмы в районе ее входа в емкость 1 с жидким металлом 2 (фиг.3 и 4). При этом самоспекающиеся/самотвердеющие смеси включают также компоненты, не влияющие на химический состав металла и шлака, но включающиеся в состав смеси для получения тела фурмы как целого.

Предложены два варианта формирования расходуемой фурмы 7 из самоспекающихся или самотвердеющих смесей (фиг.3 и 4). В обоих вариантах предусмотрена дозированная подача компонентов (стрелка В на фиг.3 и 40 в устройство и прессование этих компонентов в процессе их перемещения в сторону жидкого металла (емкости 1) со спеканием/отвердением и приданием спрессованной массе стержневой формы с аксиальным отверстием, которая по мере перемещения в сторону жидкого металла и в жидком металле самоспекается или самотвердеет с образованием отвержденного тела расходуемой фурмы 7 с аксиальным отверстием 8.

Согласно первому варианту (фиг.3) устройство для осуществления способа изготовления расходуемой фурмы из самоспекающихся или самотвердеющих смесей содержит бункер 13, заполняемый (стрелка В) компонентом (компонентами) 14 в диспергированном состоянии. При этом основная часть компонентов, входящих в состав расходуемой фурмы, склонна к химическому взаимодействию с жидким металлом и/или растворению в этом металле, и по меньшей мере одним из компонентов является углерод. Бункер 13 предпочтительно (но не обязательно) под прямым углом входит в контакт с корпусом 15 конической полости 16, в которой расположен прессующий элемент в виде шнека 17 с конической поверхностью. Шнек 17 от механизма 18 снабжен приводом вращения (на фиг.3 сущность механизма вращения не рассмотрена ввиду ее общепринятого электромеханического исполнения). В теле шнека (по его оси) выполнено сквозное отверстие 19. Через трубу 20 в отверстие 19 предусмотрена подача в жидкий металл газа или газа и материала в порошкообразном или твердом (мелкая дробь) состояниях (стрелка Б на фиг.3). Предусмотрено соединение трубы 20 и шнека 17 (вала шнека) через вертлюг (на фиг.3 вертлюг условно не показан, т.к. не меняет существа устройства, важно его наличие). Предусмотрено крепление 21 корпуса 15 полости 16 к корпусу 4 агрегата с жидким металлом (на фиг.3 это крепление 21 к корпусу 4 выполнено через переходную металлоконструкцию, что, строго говоря, необязательно). Конец шнека 17 на стороне выхода из устройства выполнен гладким с окончанием в виде цилиндрической поверхности 22 цилиндра, наружный диаметр которого идентичен диаметру аксиального отверстия 8 в фурме 7. В свою очередь коническая поверхность емкости 16, на выходе из нее, заканчивается цилиндрической поверхности, при этом диаметр цилиндра равен (с учетом спекания) наружному диаметру изготавливаемой расходуемой фурмы 7. Корпус 15 устройства входит в контакт с втулкой 23, расположенной в кладке плавильного агрегата и выполненной из твердого огнеупорного материала (см. описание п.6 к фиг.1). Внутренний диаметр втулки 23 (с учетом спекания) равен наружному диаметру изготавливаемой фурмы 7.

Согласно второму варианту (фиг.4) устройство для изготовления расходуемой фурмы 7 из самоспекающихся или самотвердеющих смесей содержит бункер 13, заполняемый (стрелка 5) компонентами (компонентом) 14 в диспергированном состоянии. Бункер 13 предпочтительно (но не обязательно) под прямым углом входит в контакт с корпусом цилиндрической емкости - контейнера 24. В контейнере 24 с возможностью перемещения расположен поршень 25 со штоком 26. Поршень 25 через шток 26 снабжен приводом перемещения (на фиг.4 условно не показан; проиллюстрировано его действие в виде стрелок Г, где сплошная стрелка - рабочий ход поршня, пунктирная - холостой ход). Привод перемещения поршня может быть гидравлическим или электромеханическим. Через шток 26 и поршень 25, по их центру, проходит толстостенная труба 27, которая проходит также по центру контейнера 24, вплоть до выхода из него, где концевая часть трубы 25 выполнена в виде сменного конуса 28. Толстостенная труба 27 имеет аксиальное отверстие 29 на всей своей длине и закреплена от произвольного осевого перемещения стойкой 30. В то же время труба 27 снабжена механизмом регулирования ее осевого положения, обеспечивающего требуемое положение конца 28 трубы относительно выхода спрессовываемой массы из контейнера 24 (на фиг.4 особенности расположения конца 28 не показаны, т.к. при этом используют известные из прессования металла положения). Труба 27 соединена с трубой 31, к которой подведен подаваемый в жидкий металл газ или газ с материалом в порошкообразном или твердом (мелкая дробь) состояниях. В контейнере, на стороне выходного отверстия, установлена толстостенная сменная шайба 32, наружная поверхность которой прилегает к внутренней поверхности контейнера 24, а внутренняя поверхность шайбы 32 образует коническую поверхность, переходящую в цилиндрическое отверстие 33. Отверстие 33 выходит за пределы контейнера 24 и контактирует с отверстием втулки 34, расположенной в кладке агрегата и выполненной из твердого огнеупорного материала (подобие втулки 6 на фиг.1 и 23 на фиг.3). Внутренний диаметр втулки 34 равен (с учетом спекания) наружному диаметру изготавливаемой фурмы 7. Контейнер 24 жестко закреплен с помощью деталей 35 и 36 к корпусу 4 емкости 1.

Компоненты 14, подаваемые на фиг.3 и 4 в бункер 13 в диспергированном состоянии, варьируют по химсоставу в зависимости от планируемого воздействия на химсостав жидкого металла и шлака в емкости 1.

В качестве газа, подаваемого через отверстия 8 (фиг.1), 19 (фиг.3) и 29 (фиг.4) в жидкий металл, предусмотрено применение нейтрального или инертного газа или воздуха, в том числе обогащенного кислородом, вплоть до подачи чистого кислорода (обогащение 100%).

Для ускорения взаимодействия компонентов расходуемой фурмы со всей массой жидкого металла 2 и шлака 3 в емкости 1 предусмотрено вращение ванны жидкого металла в емкости. Для этого расходуемая фурма (две и более) расположена по направлению 37 (фиг.5) относительно емкости 1, например, электродуговой печи 38 с эркером 39 и выпускным отверстием 40 так, что ось фурмы (фурм) направлена по касательной к окружности 41, средней между окружностью расположения электродов 42 (или их наружной поверхности) и кладкой печи. Аналогично расходуемым фурмам устанавливают другие (стендовые) фурмы. Во всех случаях установки фурм обеспечивают поворот ванны (стрелка А на фиг.5) жидкого металла в направлении ее поворота, обусловленного действием электрического тока, поступающего по электродам 42.

Способ производства стали в плавильном агрегате или любой другой промежуточной емкости осуществляют следующим образом.

После получения жидкого металлического расплава (металла 2 и шлака 3) в плавильном агрегате или наполнения жидким металлом ковша-печи, промежуточного ковша, вакууматора под уровень металла вводят (стрелка А на фиг.1) расходуемую фурму 7 под наклоном, как показано на фиг.1. Для указанного введения фурмы используют механизм 11. Фурма 7 выполнена из набора по меньшей мере двух стержней 9, плотно соединенных друг с другом с помещением специального термостойкого клея в места соединения стержней. Число одновременно используемых стержней 9 определено параметрами емкости 1. В качестве клея используют жаростойкий клей, например, ФТК-СВК ТУ 4807-250-91 (другие клеи приведены ниже), работающий при печных температурах. По центру фурмы проходит аксиальное отверстие 8, соединенное с отверстием трубы 12. Целесообразно в ряде случаев применение в качестве расходуемой фурмы набранных в электродную колонну электродов 9, соединенных через ниппель 10. По центру электродной колонны выполнено отверстие 8. Соединение электроды - ниппель промазано клеем ФТК-СВК (фиг.2).

Величину заглубления фурмы 7 в металл 2 определяют опытным путем и она является функцией используемой конструкции расходуемой фурмы 7. Кроме того, так как фурма 7 является расходуемой, механизмом 11 осуществляют осевое перемещение фурмы в сторону металла, обеспечивают корреляцию скорости перемещения расходуемой фурмы в сторону металла со скоростью расходования материала фурмы.

Наряду с несущим материалом фурмы 7 (термостойкий бетон и др.) в компоненты тела фурмы вводят (при ее изготовлении) компоненты, склонные к химическому взаимодействию и/или растворению с жидким металлом и таким образом влияющие на химический состав металла 2 и шлака 3. Прежде всего к материалам, вводимым в тело фурмы, относится углерод, необходимый прежде всего для изменения содержания углерода в металле (решения технической задачи науглероживания). Поэтому использование электродов электродуговых печей в качестве расходуемой фурмы является высокоэффективным. При указанном использовании электродной колонны электроплавильной печи по центру колонны выполняют отверстие.

Наряду с химическим взаимодействием с жидким металлом компонентов, входящих в состав материала расходуемой фурмы, существенно усиливают воздействие на химический состав жидкого металла и шлака подачей через аксиальное отверстие 8 (стрелка Б, труба 12) в жидкий металл компонентов в порошкообразном состоянии. Такими материалами являются, прежде всего, карбюризаторы, предварительно восстановленная руда, высушенный шлам, шлакообразующие, отдельные легирующие элементы и др. Кроме порошкообразного состояния компоненты подают в твердом состоянии в виде мелкой дроби. В зависимости от решаемой технологической задачи эти материалы вводят одновременно или последовательно. Например, примерно за 3...5 мин до окончания плавки в ДСП в жидкий металл подают вольфрам (при необходимости его наличия в химическом составе металла), чем обеспечивают хорошее его растворение и исключают оседание вольфрама на дно емкости 1. Для науглероживания и углеродного раскисления ванны используют, например, коксик; для вспенивания шлака в ДСП применяют коксик, известняк; для предварительного раскисления ванны используют порошки силикомарганца или ферросилиция. Подачу осуществляют газом. В качестве газа используют нейтральный или инертный газ, окислительный газ (воздух, в том числе обогащенный кислородом, вплоть до 100%). Вид применяемого газа определяется решаемой задачей по воздействию на химический состав металла и шлака. Для надежной подачи газа, особенно кислорода, подачу осуществляют при высоком давлении на входе в фурму 7: на уровне 9...12 МПа и при температуре на входе 10...30°С. При реализации способа на отдельных стадиях получения жидкого металла (и его химического состава) по аксиальному отверстию 8 подают только один из указанных газов без добавления каких-либо компонентов.

Более того, в зависимости от портфеля заказов и графика осуществления плавок расходуемую фурму 7 собирают (удлиняют) из стержней с одинаковым или разным химическим составом. При этом в любом варианте исполнения расходуемой фурмы 7 среди компонентов, составляющих ее тело, присутствует углерод, который обеспечивает дополнительный эффект перемешивания.

При реализации настоящего способа для интенсификации процесса осуществляют рассредоточение подачи компонентов в жидкий металл путем механического вращения всей ванны жидкого металла в емкости 1 (фиг.5). Применительно к ДСП вращение ванны создают расположением оси расходуемой фурмы 7 по касательной 37 к окружности 41, средней между кладкой 38 печи и электродами 42. При выборе направления 37 обеспечивают совпадение механического и электромагнитного вращений ванны жидкого металла емкости 1 ДСП. При этом интенсификацию процесса дополнительно усиливают благодаря охвату вращающимся металлом эркерной части 39 ДСП, так как устраняют известную из практики область жидкого металла с пониженной температурой.

Перед выпуском жидкого металла 2 из емкости 1 ДСП (фиг.1) расходуемую фурму 7 механизмом 11 полностью или частично (зависит от реализуемого процесса обработки жидкого металла) выводят из емкости 1 в аксиальном направлении (стрелка А на фиг.1), чем исключают контакт фурмы 7 с загружаемой шихтой. При этом, естественно, прекращают подачу через аксиальное отверстие 8 газа и описанных компонентов. Также естественно торец фурмы 7 при этом остается в пределах кладки 5 емкости 1.

В предлагаемом способе производства стали предусмотрено совмещение операции химического воздействия на металл 2 и шлак 3 с операцией изготовления расходуемой фурмы (фиг.3 и 4), при этом в постоянный контакт с жидким металлом 2 емкости 1 вводят расходуемую фурму 7 из самоспекающихся или самотвердеющих смесей и формирование фурмы 7 заканчивают в районе входа фурмы в емкость 1 с жидким металлом.

Таким образом предельно приближают процесс изготовления расходуемой фурмы 7 к емкости 1 с жидким металлом 2. Это приближение состоит в том, что компоненты, подаваемые в жидкий металл для изменения его и шлака химических составов, в диспергированном состоянии подают в устройство, в котором путем движения компонентов в сторону емкости 1 с жидким металлом 2 осуществляют их прессование с приданием спрессовываемой массе стержневой формы с аксиальным отверстием, при этом по мере перемещения спрессованной массы через кладку емкости в сторону жидкого металла благодаря возрастающей температуре кладки осуществляют постепенное спекание или твердение с окончательным спеканием или твердением этой массы с образованием отвержденного тела расходуемой фурмы с аксиальным отверстием при поступлении фурмы в жидкий металл. Таким образом осуществляют изготовление расходуемой фурмы с аксиальным отверстием, которая с момента контакта с жидким металлом вступает с ним в химическое взаимодействие или растворение и расходуется. Расходуемую часть фурмы восполняют новыми порциями поступающей в металл спекаемой или твердеющей смеси из компонентов смеси заданного химического состава.

Для изготовления расходуемой фурмы по описанной технологической схеме применяют устройство, которое содержит бункер, соединенный с полостью конического корпуса; в бункер в диспергированном состоянии осуществляют подачу смеси, содержащей компоненты, необходимые для получения металла и шлака требуемого химического состава.

Основная часть подаваемых компонентов склонна к химическому взаимодействию с жидким металлом и/или растворению в этом металле.

При этом в зависимости от химического состава получаемой из емкости стали химический состав компонентов смеси, подаваемой в диспергированном (твердом) состоянии в устройство, может быть постоянным или переменным, т.е. с получением фурмы с постоянным или переменным химическим составом по ее длине. Но в любом случае в состав компонентов смеси вводят углерод (карбюризатор).

Процесс самоспекания или самоотвердения подаваемых в устройство компонентов в диспергированом состоянии усиливают введением в смесь соответствующих паст и/или клеев, и/или коксующихся материалов. В качестве таких паст, клеев и коксующихся материалов используют искусственные смолы (патент ФРГ № 2203226), жаростойкий клей (патент Румынии № 84755), уже упомянутый жаростойкий клей ФТК-СВК ТУ 4807-250-91 (патент РФ № 2006190), синтетический клей (патент РФ № 2107413) и другие.

В конечном итоге процесс спекания или самоотвердения смеси 14 происходит благодаря повышению температуры втулок 23 (фиг.3) и 34 (фиг.4) со 100...150°С на стороне контакта с устройством до температуры жидкого металла 2 в емкости 1.

Возможны различные варианты конструкции устройства для изготовления расходуемой фурмы с аксиальным отверстием из самоспекающихся или самотвердеющих смесей.

Например, в устройстве, показанном на фиг.3, спрессовывающим элементом устройства является вращаемый шнек 17. В устройстве на фиг.4 - поршень 25, приводимый в движение электромеханическим или гидравлическим механизмом.

В обоих устройствах предпочтительно горизонтальное расположение оси устройства (или с небольшим наклоном вниз, в сторону емкости; однако это не исключает другие углы расположения оси устройств относительно емкости 1). Ось устройства может быть направлена в сторону центра емкости 1, но применительно к ДСП предпочтительно расположение оси по направлению 37 (фиг.5), обоснование которого выполнено при рассмотрении использования расходуемой фурмы из набора стержней. Расположением оси фурмы по направлению 37 (фиг.5) обеспечивают вращение ванны жидкого металла в емкости, необходимое для рассредоточения подачи компонентов в объем металла 2 емкости 1.

В первом варианте предложенного устройства (фиг.3) самоспекающуюся или самотвердеющую смесь 14 из соответствующих компонентов в диспергированном состоянии дозировано загружают в бункер 13 (см. стрелку В на фиг.3), из которого она попадает в емкость 16 устройства. Прессующий элемент в виде шнека 17 расположен по оси полости 16 и имеет привод вращения от механизма 18. Тело шнека выполнено со сквозным отверстием 19, проходит через механизм 18 привода вращения, где через вертлюг соединяется с трубой 20, через которую в отверстие 19 подают газ и/или газ и в порошковом или твердом (в виде мелкой дроби) по меньшей мере один дополнительный компонент. По меньшей мере одним из этих компонентов является карбюризатор.

Корпус 15 устройства закреплен (п.21) на корпусе 4 емкости 1. Полость 16 устройства и шнек 17 выполнены коническими в сторону емкости 1, чем усиливают эффект спрессовывания массы 14 по мере ее перемещения в сторону емкости 1. На выходе из устройства полость 16 переходит в отверстие втулки 23, закрепленной в кладке 5 емкости 1. При этом диаметр отверстия на выходе из полости 16, перехода в отверстие втулки 23 и входа этого отверстия в емкость 1 равен наружному диаметру фурмы 7 с учетом происходящих процессов спекания/ твердения спрессованной смеси. Аксиальное отверстие 8 в фурме 7 формируют благодаря цилиндрической гладкой поверхности 22 конца шнека 17. Диаметр получаемого аксиального отверстия 8 в фурме 7 превышает диаметр отверстия 19 на толщину стенки отмеченной концевой цилиндрической части шнека. В связи с повышенным износом этой части шнека 17 предусмотрено изготовление концевой его части с гладкой поверхностью сменной.

Во втором варианте предложенного устройства (фиг.4) самоспекающуюся или самотвердеющую смесь 14 в диспергированном состоянии дозировано загружают в бункер 13 (см. стрелку В на фиг.4), из которого она попадает в цилиндрическую емкость контейнера 24. Движением поршня 25 от штока 26, снабженного электромеханическим или гидравлическим приводом, смесь 14 перемещают в сторону емкости 1 (сплошная стрелка Г на фиг.4). В конце контейнера 24, на стороне емкости 1, в нем расположена толстостенная шайба 32 с коническим входным отверстием. Благодаря этому по мере движения к выходу из контейнера смесь 14 прессуют.

Контейнер 24 закреплен (п.35 и 36 на фиг.4) на корпусе 4 емкости 1. Коническая входная поверхность шайбы 32 переходит в цилиндрическое отверстие 33, которое выходит за пределы контейнера 24 и входит в контакт с аналогичным отверстием втулки 34, закрепленной в корпусе 4 емкости 1. Диаметр отверстия 33 и соответствующего отверстия во втулке 34 равен наружному диаметру изготавливаемой фурмы 7, процесс формирования тела которой осуществляют благодаря приданному смеси 14 свойству к самоспеканию или самоотвердению. Указанное равенство диаметров справедливо с учетом влияния на него процессов самоспекания/самоотвердения. С учетом износа из-за истирания применяют сменную шайбу 32.

Аксиальное отверстие 8 в расходуемой фурме 7 формируют благодаря размещению в емкости контейнера 24, по его центру, толстостенный трубы 27 с аксиальным отверстием 29. Концевая часть 28 трубы 27 определяет диаметр отверстия 8 в фурме 7. Концевая часть 28 выполнена сменной с учетом ее повышенного износа. Труба 27 с помощью стойки 30 снабжена возможностью жесткого закрепления от произвольных осевых смещений. В то же время труба 27 снабжена механизмом осевого перемещения для установки концевой части 28 в определенном положении перехода конического отверстия в шайбе 32 в цилиндрическое отверстие 33. Этими операциями обеспечивают необходимую степень спрессования смеси 14 перед началом процессов самоспекания или самоотвердения.

В процессе работы по трубе 31 (стрелка Б) аксиальному отверстию 29 в трубе 27 и аксиальному отверстию 8 в расходуемой фурме 7 в жидкий металл подают газ и/или газ с компонентами в порошковидном или твердом (в виде мелкой дроби) состояниях.

Состав газов, их параметры, состав компонентов, подаваемых в жидкий металл в порошковидном/твердом состояниях через аксиальное отверстие 8 в расходуемой фурме 7, не зависит от конструкции фурмы и ее установки по отношению к емкости 1 и определяется решаемой технической задачей производства стали в емкости 1.

Рабочую скорость перемещения расходуемой фурмы в сторону емкости 1 (на фиг.1, 3 и 4) коррелируют со скоростью расходования тела фурмы 7, т.е. со скоростью химического взаимодействия и/или растворения в жидком металле компонентов, образующих тело фурмы, тем самым компенсируют расход фурмы.

При применении расходуемой фурмы 7 из самоспекающейся или самотвердеющей смеси 14 и описанных устройств ее изготовления (фиг.3 и 4) исключают операцию отвода фурмы из емкости 1 при очередной загрузке емкости шихтой. Это обусловлено тем, что при применении расходуемой фурмы 7 из самоспекающихся или самотвердеющих смесей 14 в процессе реализации предложенного способа производства стали выход тела фурмы в жидкий металл обычно не превышает 100...200 мм. Последнее существенно уменьшает вероятность поломки конца фурмы 7, а если такая поломка имеет место, ее компенсируют вновь подаваемой смесью 14.

При изготовлении и применении расходуемой фурмы 7 из самоспекающейся или самотвердеющей смеси 14 по описанной технологии исключено затекание жидкого металла в зазор между наружной поверхностью тела расходуемой фурмы 7 и поверхностью отверстия втулки 23 (фиг.3)/34 (фиг.4), так как износ внутренних поверхностей втулок 24 и 34 постоянно компенсируют поступающей смесью 14.

При изготовлении и применении расходуемой фурмы 7 из самоспекающейся или самотвердеющей смеси 14 возможно затекание жидкого металла в аксиальное отверстие 8 фурмы 7. В процессе реализации способа отмеченное явление устраняют подачей по меньшей мере газа в жидкий металл с момента появления жидкого металла в емкости 1 и его выхода на уровень торцевой части расходуемой фурмы 7. Это же делают при использовании увеличенного «болота» в процессах плавки металла, т.е. во всех случаях постоянного контакта жидкого металла с торцем расходуемой фурмы 7.

Таким образом в способе производства стали при ее нахождении внутри емкости плавильного агрегата или любой другой промежуточной емкости осуществляют подачу под уровень жидкого металла расходуемой фурмы, тело которой содержит компоненты, вводимые в жидкий металл для воздействия на химический состав жидкого металла и шлака, находящихся внутри емкости. При этом через аксиальное отверстие в теле фурмы в жидкий металл подают газ (инертный или нейтральный воздух, в том числе обогащенный кислородом вплоть до 100%) вместе с другими компонентами в порошкообразном или твердом (в виде мелкой дроби) состояниях, чем существенно усиливает воздействие на процесс производства стали.

Применение предложенного способа позволяет:

1. Корректировать содержания углерода в расплавленной ванне мартеновской печи.

2. Вспенивать шлак для укрытия электрической дуги, повышения теплового кпд электросталеплавильного процесса и защиты футеровки от прямого воздействия энергии электрических дуг.

3. Вдувать углерод непосредственно в металл после завершения процесса окисления с целью раскисления стали без образования неметаллических включений, поскольку продуктом реакции является газ.

4. Вдувать любой раскислитель непосредственно в металл для прекращения процесса окисления углерода, что важно при производстве средне- и высокоуглеродистых сталей.

5. Подавать любые шлакообразующие компоненты с целью наведения шлака с требуемыми свойствами, регулировать основность, вязкость и т.д. для осуществления процессов рафинирования стали от вредных примесей на самых ранних стадиях плавки.

6. Улучшить экологическую обстановку в металлургических цехах, производящих жидкий металл.

Следовательно, изобретение можно эффективно использовать в электродуговых печах, мартеновских печах, конвертерах, ковше-печи, вакуумных установках при проведении процесса рафинирования, при газификации ванны расплавленного железа, при восстановлении в расплаве металлических руд и при производстве цветных металлов.

При этом повышается эффективность использования кислорода (быстрое и глубокое смешивание, обеспечивается проникновение в ванну и ускоренное обезуглероживание (не ниже 0,03% С в минуту), реализуется более интенсивное и непрерывное вспенивание шлака в ДСП, имеет место меньший расход углерода, снижается расход ряда легирующих элементов, происходит экономия энергии, повышается выход годного, сокращается время обработки металла в ковше-печи и других промежуточных емкостях.

Пример 1. Плавку проводили в дуговой электропечи емкостью 100 тонн, оборудованной тремя стеновыми горелками мощностью 1,5 МВА, и тремя расходуемыми фурмами, установленными в горячих зонах - в откосах печи напротив электродов. Шихта состояла из углеродистого покупного лома. Подачу карбонизатора осуществляли по ходу плавления металлошихты, в конце проплавления завалки и подвалок и прекратили за 15 минут до выпуска плавки. Время работы печи под током составило 68 минут, из них карбонизатор в смеси с плавиковым шпатом подавали в течение 42 минут. Общий расход карбонизатора на плавку составил 960 кг, плавикового шпата - 300 кг. Удельный расход электроэнергии составил 584 кВт час/т стали.

В тех же условиях, но без подачи карбонизатора и плавикового шпата с использованием расходуемой фурмы, время работы под током составило 76 минут, удельный расход электроэнергии составил 624 кВт·час/т.

Пример 2. Плавку проводили в 200-тонной мартеновской печи. Состав шихты: 170 тонн покупного лома; 20 тонн передельного чугуна; 25 тонн чугунного боя. По ходу завалки в печь присадили 2 тонны кокса. После расплавления содержание углерода в ванне составило 0,34%. Для выплавки заказанной марки стали содержание углерода должно было быть не ниже 0,70%. Для «исправления» плавки осуществили вдувание карбонизатора через две расходуемые фурмы с суммарной интенсивностью порядка 80 кг/мин в течение 10 минут. Полученное содержание углерода составило 0,72%, общий расход карбонизатора - 900 кг.

На сравнительной плавке углерод подавали известным (общепринятым) способом на границу раздела металл - шлак. После подачи 900 кг карбонизатора при начальном содержании углерода 0,26% его содержание составило 0,47%. При этом происходило сильное пылевыделение и вспенивание шлака. Увеличилась общая продолжительность плавки.

Пример 3. Сталь марки 25Г2С выплавляли в 100-тонной дуговой печи с последующей доводкой на агрегате «ковш-печь» и разливкой на мелкосортовой машине непрерывной разливки. Содержание углерода по завершению расплавления составило 0,21%, температура металла 1560°С. Перед выпуском из печи содержание углерода составило 0,08%, температура 1610°С. За пять минут до начала операции выпуска металла в сталеразливочный ковш осуществили операцию вдувания карбонизатора через расходуемую погружную фурму с интенсивностью подачи порошка 25 кг/мин, общая продолжительность подачи карбонизатора составила 6 минут 30 сек. Содержание углерода в пробе металла, отобранной из ковша после выпуска, составило 0,22%. Для обеспечения требуемых механических свойств на установке «ковш-печь» осуществили корректировку содержания углерода на 0,4% посредством вдувания карбонизатора через погружную фурму. При доводке металла с использованием предлагаемого способа, в сравнении с технологией, используемой ранее - полная доводка содержания углерода в сталеразливочном ковше, при выпуске и на установке «ковш-печь», отмечены следующие положительные моменты: за счет частичного переноса операции в печь сократилось время внепечной доводки стали и расход электроэнергии; за счет снижения окисленности ванны повысилось усвоение легирующих - кремния и марганца; за счет углеродного раскисления стали уменьшилась загрязненность стали эндогенными неметаллическими включениями, соответственно улучшились литейные свойства жидкого металла, произошло общее сокращение пылевыделения.

Пример 4. Сталь инструментальной марки выплавляли в 150-тонной мартеновской печи. За 20 минут до завершения процесса окисления, посредством расходуемой фурмы осуществили ввод ферровольфрама марки ФВ 65, для чего в углеродистую самоспекающуюся массу материала фурмы ввели ферровольфрам фракций - 5,0 мм, были использованы отходы дробления ферровольфрама. За счет одновременной продувки нейтральным газом требуемое количество вольфрама было введено в металл за 20 минут. При этом было обеспечено его полное растворение, равномерное распределение компонента в ванне, была исключена операция присадки материала при помощи завалочной машины. Дополнительная эффективность была достигнута за счет использования нетоварной фракции.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПРОМЕЖУТОЧНОЕ УСТРОЙСТВО ДЛЯ ОТСЕЧЕНИЯ ШЛАКА ОТ МЕТАЛЛА ПРИ ВЫПУСКЕ ИХ В ВИДЕ РАСПЛАВА ИЗ ПЛАВИЛЬНОГО АГРЕГАТА | 2006 |

|

RU2339887C2 |

| СПОСОБ ОПОРОЖНЕНИЯ МЕТАЛЛОПЛАВИЛЬНОЙ ЕМКОСТИ ОТ ОСНОВНОЙ ЧАСТИ ЖИДКОГО МЕТАЛЛА ЧЕРЕЗ ВЫПУСКНОЕ ОТВЕРСТИЕ В ДОННОЙ ПОВЕРХНОСТИ ЕМКОСТИ И МЕТАЛЛОПЛАВИЛЬНАЯ ЕМКОСТЬ | 2005 |

|

RU2293937C2 |

| СПОСОБ ПРОИЗВОДСТВА СТАЛИ ИЗ ЖЕЛЕЗОСОДЕРЖАЩЕГО СЫРЬЯ И АГРЕГАТ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1999 |

|

RU2167205C1 |

| СПОСОБ ПЕРЕРАБОТКИ МЕТАЛЛИЧЕСКИХ РАДИОАКТИВНЫХ ОТХОДОВ И АГРЕГАТ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2345141C1 |

| СПОСОБ ПРОИЗВОДСТВА НЕРЖАВЕЮЩИХ СТАЛЕЙ | 1997 |

|

RU2160316C2 |

| АППАРАТ ДЛЯ ВВЕДЕНИЯ ВЕЩЕСТВ В ЕМКОСТЬ МЕТАЛЛУРГИЧЕСКОГО АГРЕГАТА ПОД УРОВЕНЬ ВЫСОКОТЕМПЕРАТУРНОГО РАСПЛАВА | 2004 |

|

RU2262536C1 |

| СПОСОБ ПРЯМОГО ПРОИЗВОДСТВА СТАЛИ ИЗ ЖЕЛЕЗОСОДЕРЖАЩИХ МАТЕРИАЛОВ | 2006 |

|

RU2346056C2 |

| СПОСОБ ВОЗДЕЙСТВИЯ НА ХИМИЧЕСКИЙ СОСТАВ ЖИДКОЙ СТАЛИ И КОМПЛЕКС ОБОРУДОВАНИЯ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2005 |

|

RU2288280C1 |

| СПОСОБ ВОЗДЕЙСТВИЯ НА ХИМСОСТАВ ЖИДКОЙ СТАЛИ ПЕРЕД И В ПРОЦЕССЕ НЕПРЕРЫВНОЙ РАЗЛИВКИ И ПРОТИВОВОРОНКООБРАЗУЮЩЕЕ УСТРОЙСТВО ДЛЯ ВОЗДЕЙСТВИЯ НА ХИМСОСТАВ ЖИДКОЙ СТАЛИ ПЕРЕД И В ПРОЦЕССЕ НЕПРЕРЫВНОЙ РАЗЛИВКИ | 2003 |

|

RU2247625C1 |

| СПОСОБ ПОЛУЧЕНИЯ СТАЛИ В ЖИДКОЙ ВАННЕ | 1990 |

|

RU2051180C1 |

Изобретение относится к черной металлургии, точнее к производству стали. Способ включает постоянный контакт торца расходуемой фурмы с жидким металлом и подачу через аксиальное сквозное отверстие в теле фурмы газа или газа и компонентов, изменяющих свойства жидкого металла и шлака, при этом осуществляют воздействие на химический состав металла и шлака путем химического взаимодействия и/или растворения в жидком металле компонентов, составляющих по меньшей мере часть компонентов, входящих в состав материала расходуемой фурмы. Осуществляют компенсацию расходования материала фурмы путем ее аксиального перемещения. Скорость перемещения расходуемой фурмы коррелируют со скоростью ее взаимодействия с жидким металлом. Использование изобретения обеспечивает сокращение времени производства стали и потребления электроэнергии. 5 н. и 15 з.п. ф-лы, 5 ил.

| СПОСОБ И УСТРОЙСТВО ДЛЯ АНАЛОГОВОЙ МОБИЛЬНОЙ СИСТЕМЫ ТЕЛЕФОННОЙ СВЯЗИ | 1995 |

|

RU2141176C1 |

| US 6156261 А, 05.12.2000 | |||

| JP 4329817 А, 18.11.1992 | |||

| US 4852860 А, 01.08.1999 | |||

| US 5298053 А, 29.03.1994 | |||

| Погружная фигура для продувки расплава | 1989 |

|

SU1675635A1 |

| ФУРМА ПОГРУЖНАЯ ДЛЯ ПРОДУВКИ РАСПЛАВА МЕТАЛЛА ГАЗОМ | 1998 |

|

RU2132393C1 |

Авторы

Даты

2007-05-27—Публикация

2005-06-10—Подача